Принцип работы двигателя на газу

Топливные системы автомобилей отличаются между собой принципом подачи топлива в двигатель. Поскольку газобаллонное оборудование взаимодействует именно с топливной системой, оно тоже делится на виды. Каждый вид ГБО отличается компонентами и комплектацией. Для простоты понимания в обществе принято делить газобаллонное оборудование на поколения (1-е, 2-е, 3-е, 4-е поколения).

Принцип работы ГБО 4 поколения схож с принципом работы бензиновой топливной системы. Как и в любой инжекторной системе, топливо во впускной коллектор подается через форсунки под давлением. В бензиновой системе давление создает электрический бензонасос, расположенный в бензобаке. Газовое топливо хранится в баллоне изначально под избыточным давлением, поэтому в комплекте газобаллонного оборудования используется редуктор, который понижает давление до нужного уровня перед подачей в двигатель.

Процесс понижения давления сопровождается поглощением значительного количества тепла, поэтому, как и в ранних системах, газовый редуктор в ГБО 4 подключается к системе охлаждения двигателя.

Компоненты газобаллонного оборудования

- Газовый баллон.

- Мультиклапан / Вентиль баллонный.

- Выносное заправочное устройство (ВЗУ).

- Регулятор давления (редуктор-испаритель).

- Фильтр газа.

- Рампа газовых инжекторов.

- Электронный блок управления (ЭБУ) системой ГБО.

- Датчик давления и разряжения газа.

Заправка

Существует два различных газовых топлива: сжиженный нефтяной газ — пропан-бутан и компримированный природный газ — метан. Для простоты понимания используют сокращенные названия пропан и метан. Профессионалы иногда используют аббревиатуры СНГ и КПГ .

Принцип работы газобаллонного оборудования

Из баллона по трубкам высокого давления газ поступает в редуктор-испаритель (4), где давление понижается до 1 атмосферы. В газовом фильтре (5) пропан-бутан очищается от взвешенных частиц. Для метана фильтр не используется. Метан сразу подается в камеру сгорания двигателя, через газовые инжекторы (6). К каждому цилиндру двигателя газ подается через отдельную форсунку. Таким образом, на четырехцилиндровый мотор устанавливаются газовые инжекторы с четырьмя форсунками. Производительность газовых инжекторов изменяется вворачиванием в выходные сопла ввертышей с различным проходным сечением, обеспечивая безупречную работу системы, как на малолитражках, так и на объемных двигателях.

Вся система контролируется блоком управления (7). В ГБО 4-го поколения используется электронный блок управления (ЭБУ), который считывает сигнал времени открытия бензиновых форсунок от блока управления бензиновой системой и определяет оптимальное время открытия форсунок газовых инжекторов. Блок управления ГБО позволяет переключать сигнал с бензиновых на газовые инжекторы, блокируя подачу бензина. В салоне автомобиля устанавливается сенсорная кнопка-переключатель режимов газ и бензин. В любое время, как на ходу, так и на холостых оборотах, вы можете переключиться с бензина на газ и обратно.

Комплекты ГБО 4-го поколения комплектуются дополнительным датчиком (8). Датчик давления и разряжения (8) измеряет разницу между разряжением во впускном коллекторе и давлением газа в рампе инжекторов. Другое распространенное название этого датчика — МАП-сенсор.

Преимущества ГБО перед бензиновой топливной системой

Экономь! — Пропан стоит в два раза дешевле бензина, метан — почти в три.

- ГБО необходимо для бизнеса. Владельцы грузовиков, фургонов и такси давно научились сокращать издержки за счет экономии на топливе.

- ГБО незаменимо для объемных двигателей. Владельцы внедорожников предпочитают газ бензину.

- Рекомендуем ГБО для оптимизации семейного бюджета. Кто откажется платить за топливо на 10–15 тыс. руб. меньше ежемесячно.

Цени качество! — Пропан и метан — это высококачественное автомобильное топливо с высоким октановым числом (100–105) и минимальным количеством вредных примесей.

- Бензин имеет большее количество вредных примесей в соотношении с теми же примесями в пропан-бутане. Метан — это природный газ, в котором подобные примеси отсутствуют.

- Отложения, связанные с наличием примесей в бензине, вызывают нагар на внутренних стенках камеры сгорания двигателя, на поршнях и клапанах. Именно поэтому подержанные автомобили, работающие исключительно на бензине чаще нуждаются в капитальном ремонте двигателя, чем такие же автомобили, изначально использующие газовое топливо.

Путешествуй! — Установка ГБО способствует увеличению автономного хода автомобиля как минимум в 2 раза.

- Газовое оборудование никак не сказывается на работе бензинового. Обе системы существуют параллельно и в любой момент могут быть взаимозаменяемы.

- Использование газового топлива при поездках за рубеж позволит значительно сократить расходы.

Заботься о природе! — Выхлоп от газового топлива менее токсичен, чем от бензинового.

- Более полное сгорание и небольшое количество примесей в газовом топливе снижает вредный выброс в выхлопных газах на 30–50%.

- Отсутствие соединений свинца продлевает жизнь каталитических нейтрализаторов, что крайне важно для ограничения токсичности выхлопа.

Будь спокоен! — ГБО и газ безопасны.

- Газовый баллон намного прочнее бензобака и имеет несколько уровней защиты. При аварийном столкновении газовый баллон выдерживает нагрузки в 10 раз превышающие запас прочности бензобака.

- Газовое топливо ничем не опасней бензина, а его пары тяжелее воздуха, что исключает возможность их скопления под потолком гаража или в салоне автомобиля.

Все настройки производятся в автоматическом режиме, приводя к минимуму вмешательства в настройку со стороны мастера

по установке ГБО.

На сегодняшний день существует два принципиальных способа установки газового оборудования (ГБО) на дизель.

Первый — полное переоборудование на стопроцентное питание газом, для чего двигатель подвергается основательной модернизации. Так как октановое число метана, к примеру, достигает 120, то штатная степень сжатия дизельного двигателя для него слишком высока, и чтобы избежать детонации и, как следствие, быстрого разрушения агрегата, ее необходимо снизить до 12:1-14:1. Кроме того, температура самовоспламенения газа составляет около 700 °С против 320-380°С у дизтоплива, потому воспламеняться от сжатия он не может и для его поджига цилиндры необходимо оснастить системой искрового зажигания, как на бензиновых моторах.Разумеется, обратной переделке под дизтопливо такой агрегат не подлежит.

Есть более простой и дешевый вариант установки ГБО на дизель, основанный на комбинированном режиме питания. Основным здесь по-прежнему является дизельное топливо, однако часть его замещается газом — метаном или пропаном. Дизельное топливо при этом выполняет функцию поджига топливовоздушной смеси — ведь для воспламенения газа, необходим искровой или запальный разряд. Степень замещения основного топлива дополнительным зависит от нагрузки на двигатель и самой топливной аппаратуры — оригинальной дизельной и устанавливаемой газовой. В настоящее время системы ведущих мировых производителей позволяют замещать до 50% дизтоплива в случае с метаном и до 30% — в случае с пропаном.

Преимущества газодизельных систем

1) Простота монтажа: комплекты оборудования универсальны, подходят для всех типов дизельных двигателей с электрооборудованием как 12V, так и 24V, включая самые современные, и не требуют разборки и модификации силового агрегата, а переход на исходный дизельный режим возможен в любой момент времени простым нажатием на кнопку переключателя в кабине водителя.

2) Увеличение КПД и ресурса. Добавка дозы газа повышает мощность и крутящий момент двигателя — с турбонаддувом рост показателей может достигать 30%. При этом двигатель работает заметно тише и эластичнее, а благодаря снижению нагрузки на систему подачи дизельного топлива увеличивается срок службы ее элементов, особенно в случае с непосредственным впрыском Common Rail, работающим с переменным высоким давлением в зависимости как раз от нагрузки.

3) Экономика и экология. Замещение части дизтоплива газом позволяет до 20% снизить стоимость эксплуатации автомобиля по отношению к стоимости эксплуатации его только на дизельном топливе. А изменение состава и существенное снижение объема отработавших газов улучшает экологические показатели двигателей, уменьшает токсичность и дымность выхлопа и содержание в нем твердых частиц (сажи) настолько, что позволяет отказаться от использования раствора мочевины на агрегатах, отвечающих нормам Евро-4 и Евро-5.

Почему трудно перевести дизельный двигатель на газ?

- Температура воспламенения. Если у дизельного двигателя топливо самовоспламеняется при 400 градусах, то газ горит при 700 и выше. И неважно, метан это или пропан-бутан.

- Отсутствие свечей. Какой бы степень сжатия ни была в дизельном двигателе, ее не хватит, чтобы разогреть газовую смесь до температуры самовоспламенения. Поэтому без установки сторонних свечей зажигания не обойтись.

- Октановое число. У дизельного топлива ОЧ составляет 50 единиц. У газа – не менее 102. Если такое топливо попадет в дизельный двигатель, он уйдет вразнос (это неконтролируемая работа мотора на высоких оборотах). Способов решения проблемы несколько. Это коррекция степени сжатия, либо уменьшение октанового числа газовой смеси.

Методы установки

- С полной переделкой двигателя.

- С внедрением системы Dual Fuel.

Полная переделка

Дизельный двигатель полностью переделывается на газ. После такого вмешательства он будет работать только на газу.

Недостаток такой переделки в высокой стоимости комплекса работ и снижении мощности мотора и крутящего момента.

Система Dual Fuel

Это комбинированная система подачи топлива, устанавливаемая на некоторых моделях МАЗ и КАМАЗ. На данный момент это самый дешевый, правильный и легкореализуемый вариант. Здесь нет необходимости в установке свечей зажигания. Чтобы воспламенить метан (или пропан-бутан), используется само дизельное топливо. Основные состовляющие - газовый редуктор, шланги и магистрали, а также баллоны для хранения топлива.

Как это работает?

Запуск двигателя осуществляется только на дизельном топливе. После этого в ход идет газовый редуктор. Он подает смесь в камеру сгорания через впускной клапан. Газ идет вместе с кислородом. Наряду с этим в камеру попадает небольшая порция дизеля. Когда поршень почти достигает верхней мертвой точки, дизельное топливо воспламеняется. Его температура составляет около 900 градусов. Этого достаточно для самовозгорания метана или пропана. Таким образом, в камере горит сразу два вида топлива. КПД у такого мотора неизменный, за исключением того, что порция дизеля на порядок уменьшается.

Какой газ можно поставить на дизельный двигатель? Установить можно как пропановую систему, так и метановую. Но здесь есть подводные камни. Если говорить о пропане, его процент содержания в смеси относительно небольшой – до 50 процентов. В случае с метаном, используется до 60 процентов газа. Таким образом, порция подаваемого в камеру дизеля уменьшается. Это положительно сказывается на экономии. Но полностью ограничить подачу дизеля нельзя. Иначе такая смесь просто не воспламенится без посторонних источников.

Для дизельных двигателей газовое топливо не получило широкого распространения в силу того, что газ физически не может воспламеняться при той температуре, которую имеет сжатый воздух в цилиндрах дизеля с нормальной степенью сжатия. Просто подвести газ к камерам сгорания недостаточно. Газ не воспламенятся сам по себе от сжатия, так как его температура самовозгорания (460. 480 ˚С) примерно в полтора раза выше чем у дизельного топлива (300. 320 ˚С). Поэтому при переводе дизеля на газ даже теоретически невозможно использовать одно только газовое топливо без принудительного его воспламенения.

Технически любой дизельный двигатель можно переоборудовать для работы с газобаллонным оборудованием - как на нефтяной пропанобутановой смеси, так и на природном метане, без использования запальной порции дизельного топлива. Но модернизация дизельного двигателя для работы на одном лишь газовом топливе потребует радикальных изменений штатной системы питания дизеля и использования системы зажигания. Необходимо демонтировать топливную аппаратуру, и вместо нее установить систему зажигания. Форсунки меняются на свечи зажигания, и после этого монтируется газобаллонное оборудование. Газ при помощи дозатора поступает во впускной коллектор и двигатель будет работать на газовом топливе. Но после таких переделок многие преимущества дизеля теряются.

Выгодно ли это?

Если бензиновый мотор полностью работает на газу, стоимость затрат на топливо уменьшается ровно в два раза.

При благоприятных условиях, окупаемость ГБО на дизеле наступит через 70-100 тысяч километров. И только после этого пробега вы начнете экономить. Вот почему газ на дизельный двигатель ставят лишь в редких случаях, да и то – на отечественные грузовики. На легковых автомобилях такая система практически не встречается.

Требования, предъявляемые к газообразным топливам

- обеспечение хорошего смесеобразования;

- высокая калорийность горючей смеси;

- отсутствие коррозии и коррозионных износов;

- минимальное образование отложений во впускном и выпускном трактах;

- сохранение качества при хранении и транспортировании;

- низкая стоимость производства и транспортирования.

Преимущества использования газообразного топлива

Октановое число газового топлива выше, чем бензина (среднее значение октанового числа – 105), поэтому детонационная стойкость сжиженного газа больше, чем бензина даже самого высшего качества.

Это позволяет добиться большей экономичности использования топлива в двигателе с повышенной степенью сжатия. При этом скорость сгорания газа немного меньше, чем у бензина. В результате снижаются нагрузки на стенки цилиндров, поршневую группу и коленчатый вал, что позволяет двигателю работать ровно и тихо.

Газ легко смешивается с воздухом и равномерней наполняет цилиндры однородной смесью, поэтому двигатель работает ровнее и тише.Газовая смесь сгорает полностью, поэтому не образуется нагар на поршнях, клапанах и свечах зажигания.

Газовое топливо не смывает масляную пленку со стенок цилиндров, а также не смешивается с маслом в картере, не ухудшая, таким образом, смазочные свойства масла. В результате цилиндры и поршни изнашиваются меньше, а периодичность замены моторного масла увеличивается.

По сравнению с бензином сжиженный газ имеет следующие преимущества:

- в полтора-два раза меньше себестоимость;

- более высокая детонационная стойкость (октановое число 105);

- двигатель на газе работает мягче, а срок его службы увеличивается примерно в полтора раза;

- увеличивается периодичность замены моторного масла в полтора-два раза, поскольку уменьшается срок его старения;

- увеличивается на 40% срок службы свечей зажигания;

- газ практически не содержит серы, которая вызывает коррозию металлов и их изнашивание;

- снижается токсичность отработавших газов (СО в два раза, СН на 50…100%, NOx на 20…30 %);

- в отличие от бензина газовая смесь более однородна по составу;

- не накапливаются смолистые отложения на деталях и приборах системы питания, так как нефтяной газ растворяет их;

- значительно уменьшается нагарообразование на деталях двигателя.

Сжатый природный газ по сравнению со сжиженным нефтяным газом имеет следующие преимущества:

- бόльшая безопасность, так как он легче воздуха и при утечках улетучивается;

- дешевле;

- большие природные запасы;

- отработавшие газы экологически более чистые.

Недостатки:

- более низкая скорость сгорания по сравнению с бензином, в результате чего мощность двигателя снижается примерно на 7…12% (до 20%);

- затрудненный пуск двигателя при низких температурах;

- увеличение металлоемкости автомобиля на 25…30 кг при сжиженном газе и на 700…800 кг при сжатом;

- применение дополнительного дорогостоящего оборудования приводит к увеличению стоимости автомобиля на 20..27%;

- повышенный расход газа по сравнению с бензином;

- необходимость периодического освидетельствования баллонов для хранения газа на испытательных станциях;

- трудоемкость ТО и ремонта двигателя возрастает на 3. 5%, (эти затраты перекрываются экономией от увеличения межремонтного ресурса двигателей);

- дальность поездки на одной заправке не превышает 200. 250 км;

- повышенные требования техники безопасности при использовании газобаллонных установок.

Сжиженный газ обычно используется в системах питания двигателей легковых автомобилей. Переоборудовать автомобиль для работы на сжиженном газе проще и дешевле, чем для работы на сжатом. Кроме того, сжиженный газ находится в баллоне под относительно небольшим давлением (примерно 1,6 МПа), а высокая степень разреженности сжатого газа требует увеличить этот показатель в 12-15 раз.

26 августа 1801 года французский инженер, профессор механики в Школе мостов и дорог в Париже Филипп Лебон оформил патент на конструкцию газового двигателя. Движущая сила возникала после взрыва газовоздушной смеси внутри рабочего цилиндра — у человечества появился двигатель внутреннего сгорания (ДВС).

Поиск альтернативы тепловым (паровым) машинам начался фактически сразу после их появления. К этому подталкивала сама их несовершенная конструкция. С одной стороны, они обладали большими габаритами и массой из-за применения внешнего оборудования для обеспечения сгорания топлива и поддержания давления пара. А с другой — функциональная часть паровой машины (поршень и цилиндр) сравнительно невелика. Данное противоречие постоянно побуждало мысль изобретателей к поиску возможности совмещения процесса сгорания топлива с рабочим телом двигателя. Всех перспектив такого прорыва разум человека конца XVIII века представить не мог, но было ясно, что решение проблемы позволит значительно уменьшить габариты и вес двигателя и увеличить его полезное действие.

Однако, чтобы такое стало осуществимым, сначала нужно было решить вопрос с подходящим топливом. Без этого любой прогресс в области ДВС просто невозможен. Именно топливо определяет устройство двигателя, его габариты и характеристики, да и саму возможность его создания. И первым таким топливом стал светильный газ.

Он был открыт французским инженером Филиппом Лебоном (1769−1804) (рис. 1), который в 1799 году получил патент на использование и способ получения этого газа путем сухой перегонки древесины или угля. Это открытие имело огромное значение, прежде всего для развития техники освещения. Очень скоро во Франции, а потом и в других странах Европы газовые лампы стали успешно конкурировать с дорогостоящими свечами.

Рис. 1. Филипп Лебон

Лебон понял, что его светильный газ можно использовать не только для освещения. Изобретателю пришла в голову мысль взяться за конструирование двигателя, способного заменить паровую машину. Основным требованием к конструкции такого агрегата было сгорание топлива не во внешней топке, а непосредственно в цилиндре двигателя.

Через два года работа Лебона, который к тому времени получил звание профессора механики в парижской Школе мостов и дорог, дала результат. И 26 августа 1801 года он оформил патент на конструкцию своего газового двигателя. Принцип действия этой машины основывался на уже известном свойстве открытого им газа: его смесь с воздухом при воспламенении взрывалась с выделением большого количества теплоты.

Продукты горения стремительно расширялись, оказывая сильное давление на окружающую среду. Для полезного использования этого явления в двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора.

Газовоздушная смесь поступала потом в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. Таким образом, в руках 32-летнего французского профессора оказалась хоть и несовершенная, но вполне действующая первая в истории модель двухтактного ДВС.

Если бы Провидение подарило этому талантливому изобретательному французскому инженеру долгую жизнь, то вполне вероятно, что человечество значительно раньше пересело бы из конных экипажей в автомобили и поднялось в воздух на первых аэропланах. Однако Лебону не суждено было продолжить работы по усовершенствованию своего творения — в 1804 году он был убит.

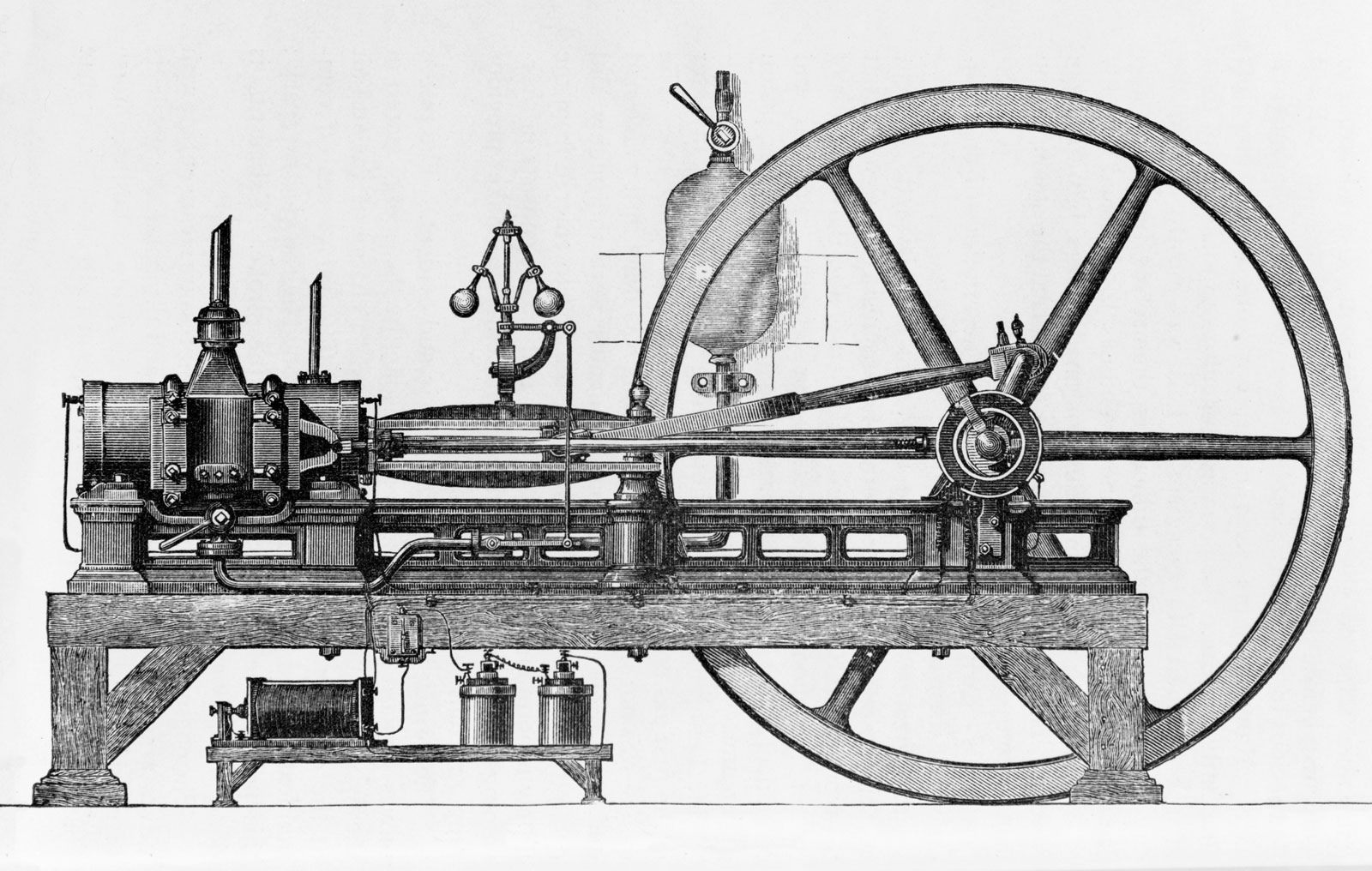

Работы над двигателем, работающим на светильном газе, продолжил бельгийский механик Жан Этьен Ленуар. Он значительно усовершенствовал конструкцию и первым применил электрическую искру для воспламенения газовоздушной смеси внутри рабочего цилиндра. Также он первым снабдил свой двигатель водяной системой охлаждения и использовал систему смазки для лучшего хода поршня. Двигатель Ленуара (рис. 2), который окончательно был сконструирован в 1860 году, имел мощность около 12 л. с. с КПД около 3,3%. Получив изрядный доход от выпуска своего двигателя, Ленуар перестал работать над его усовершенствованием, и позднее более удачные модели вытеснили этот двигатель с рынка.

Еугенио Барзанти и Фетис Матточчи развили эту идею и в 1854 году представили свой двигатель внутреннего сгорания. Он работал в трехтактной последовательности (без хода сжатия) и имел водяное охлаждение. Хотя рассматривались и другие виды топлива, но все же в качестве горючего была выбрана смесь воздуха с каменноугольным газом, и при этом удалось достичь мощности в 5 л. с.

В 1862 году французский изобретатель Альфонс Бо де Роша запатентовал принципиально новое устройство — первый в мире двигатель внутреннего сгорания, в котором рабочий процесс в каждом из цилиндров совершался за два оборота коленчатого вала, т.е. за четыре хода (такта) поршня. Однако до коммерческого производства четырехтактного двигателя дело тогда так и не дошло.

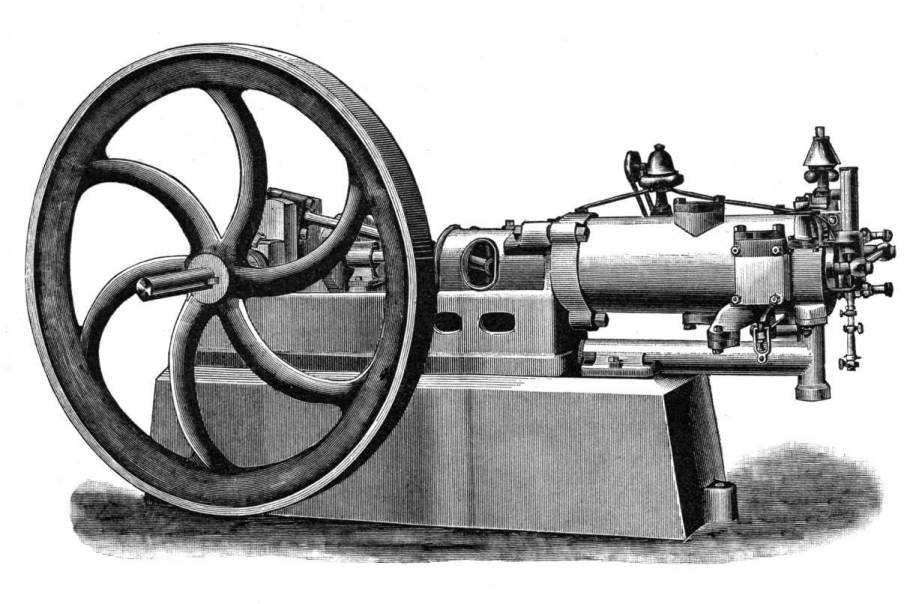

На Парижской всемирной выставке 1867 года представители завода газовых двигателей Deutz, основанного инженером Николасом Отто и промышленником Эженом Лангеном, продемонстрировали двигатель (рис. 3), сконструированный с использованием принципа Барзанти-Матточчи. Этот агрегат создавал меньше вибраций, был легче и поэтому скоро вытеснил упомянутый выше двигатель Ленуара.

Цилиндр нового двигателя был вертикальным, вращаемый вал помещался над ним сбоку. Вдоль оси поршня к нему крепилась рейка, связанная с валом. Вал приподнимал поршень, под ним образовывалось разрежение, и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась открытым пламенем через трубку (Отто и Ланген не были специалистами в области электротехники и отказались от электрического зажигания). При взрыве давление под поршнем возрастало, поршень поднимался, объем газа увеличивался, и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним вновь не создавалось разрежение.

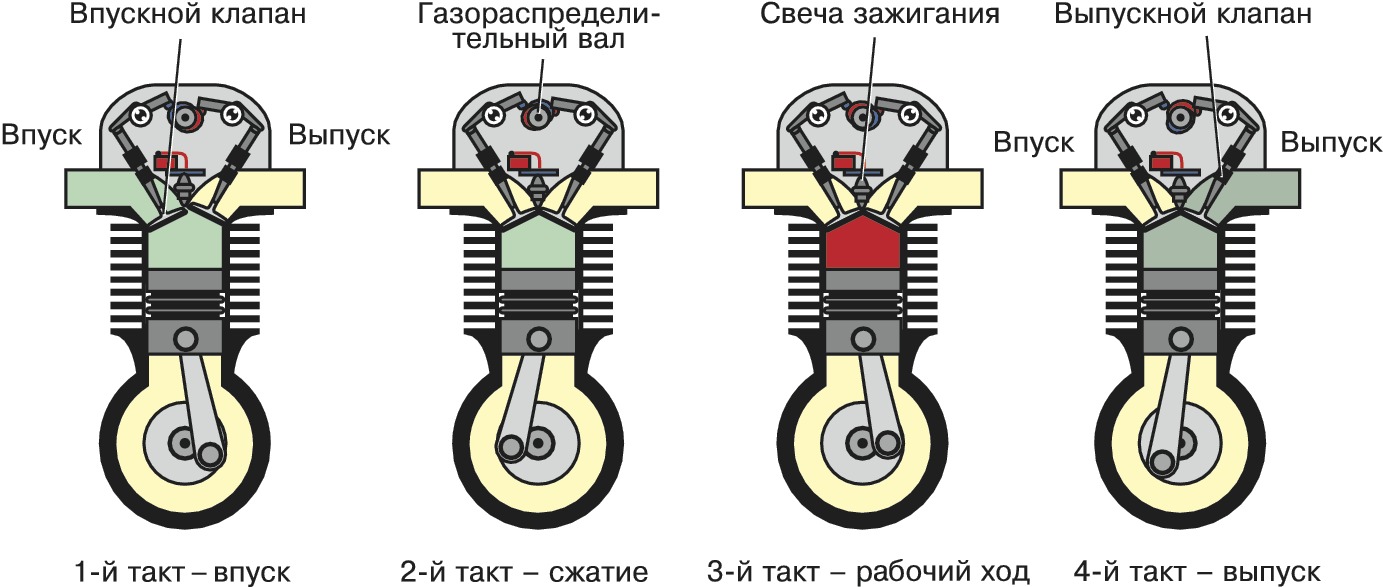

Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой: КПД этого двигателя достигал 15%, т. е. превосходил КПД самых лучших паровых машин того времени. Этот четырехтактный цикл и в настоящее время используется в основе работы большинства бензиновых и газовых двигателей (рис. 4).

Рис. 4. Схема работы поршневого четырёхтактного двигателя внутреннего сгорания

Использование в качестве топлива светильного газа сильно сужало область применения первых двигателей внутреннего сгорания. Газовых заводов было немного даже в Европе, а в России и вовсе только два — в Москве и Петербурге.

В 1883 году появился бензиновый двигатель, изобретенный немецкими инженерами Готлибом Даймлером и Вильгельмом Майбахом, бывшими сотрудниками фирмы Отто. Первая модель бензинового двигателя предназначалась для промышленной стационарной установки.

А в 1885 году Даймлер и Майбах разработали легкий бензиновый карбюраторный двигатель. Они использовали его для создания первого мотоцикла в 1885 году, а в 1886-м — на первом автомобиле. Человечество вступило в новую эру.

Наиболее активно выпуском газобаллонных автобусов занимаются два российских автобусных завода – Ликинский и Павловский. В первую очередь этому способствует то, что на автобусы устанавливают ярославские дизели серии ЯМЗ-530, конвертированные для работы на природном газе

Занимательная химия

Чтобы не путать – есть разные газы, используемые в качестве моторного топлива. СНГ – сжиженный нефтяной газ или СУГ – сжиженный углеводородный газ пропан-бутан, наиболее распространенный в России. Его международное обозначение LPG (Liquefied Petroleum Gas). Сейчас пропан-бутан неоправданно подорожал, и многие российские перевозчики массово демонтируют ГБО с автомобилей.

КПГ – компримированный (сжатый) природный газ, то есть газ в основе которого – метан, международное обозначение CNG (Comressed Natural Gas). В России под КПГ/CNG в последние годы довольно активно строятся заправочные станции.

СПГ – сжиженный природный газ, он же LNG (Liquefied Natural Gas), тот же природный газ, но охлажденный до минус 162 градусов Цельсия, в результате чего переходит из газообразной фазы в жидкую. Уменьшается в объеме в 600 раз. В нашей стране количество заправочных станций для СПГ/LNG просто ничтожно мало. Строительство заправок для сжиженного природного газа фактически только начинается. Между тем СПГ/LNG – наиболее перспективен в качестве топлива не только на автомобильном, но и на железнодорожном транспорте, а также на морских и речных судах, в авиации. Расширение применения СПГ/LNG, освоение технологий, связанных со сжиженным природным газом, позволит в дальнейшем проще и быстрее перейти на применение водорода в тепловых двигателях.

Ярославские конвертированные дизели

Есть и свечи, и катушки

Свечи зажигания вкручивают на место установки форсунок у дизеля, через нержавеющую резьбовую втулку-проставку. А так как форсунки у серии ЯМЗ-530 находятся под клапанной крышкой (что обычно для многих двигателей ЯМЗ), то надо снять эту крышку, чтобы добраться до свечей. Еще и поэтому, при такой трудоемкости абы какие свечи сюда ставить не получится. Используют специальные жаропрочные свечи Bosch с платино-иридиевыми электродами. У них значительно более длительный срок службы, их должно с запасом хватать на 30 тысяч километров пробега.

Газовые форсунки с электронным управлением запитываются от общей рампы. То есть это многоточечный, фазированный, с электронным управлением, впрыск газа во впускной трубопровод перед впускными клапанами. Число форсунок равно числу цилиндров, а не числу впускных клапанов, как, к примеру, на газовом двигателе у Scania. Количество подаваемого газа зависит от количества воздуха, требуемого двигателю в данный момент. Есть лямбда-датчик, поэтому смесь стехиометрическая, наиболее экономичная.

Не менее 700, свыше 900

Во-вторых, давно известно, что износ поршневой группы у газовых моторов всегда меньше, чем у бензиновых и дизельных. Газ не смывает масляную пленку с поверхности цилиндров. Периодичность замены масла для газовых ЯМЗ составляет 15 000 км. Основное требование для моторного масла газового двигателя – низкое содержание золы, менее 1 %. Код API должен быть не ниже CI4.

Читайте также: