Передняя подвеска маз зубренок схема

Техническое обслуживание передней оси и рулевых тяг МАЗ

При осмотрах передней оси обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника. При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм. При необходимости следует ставить металлические прокладки.

Особое внимание обращать на величину износа шкворня и втулок поворотной цапфы. Изношенные бронзовые втулки цапфы заменять новыми.

Регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепление рычагов рулевой трапеции к поворотным цапфам. При осмотре деталей шаровых сочленений проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами обязательно заменять новыми.

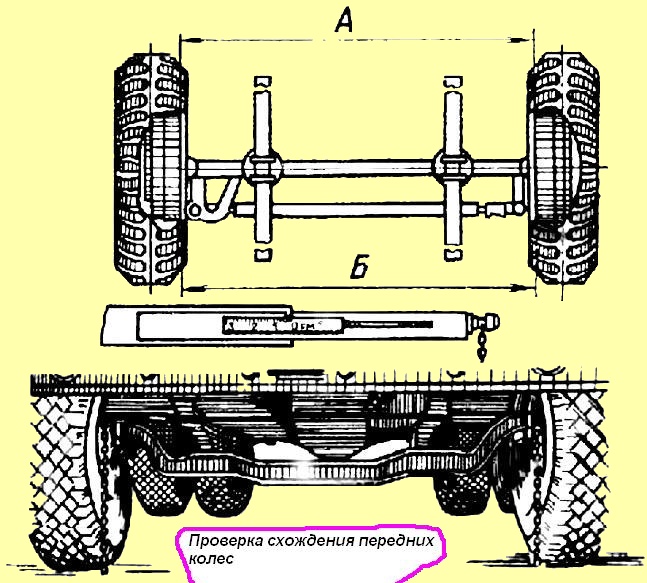

Регулярно проверять правильность углов установки передних колес, так как вследствие износа и деформации деталей углы во время эксплуатации могут изменяться.

Угол схождения колес в горизонтальной плоскости устанавливают регулировкой длины поперечной рулевой тяги, на концах которой имеется правая и левая резьба.

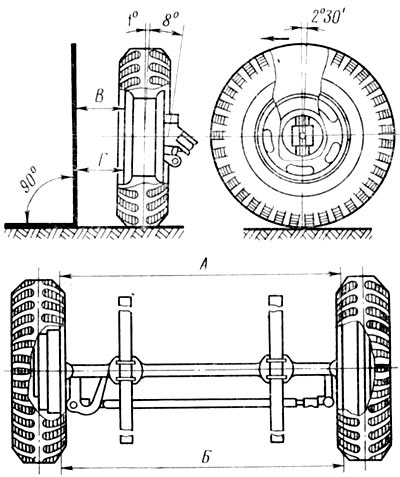

При установке передних колес для движения по прямой расстояние Б между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния А спереди на 3—5 мм (см. рис. 86).

Схождение колес рекомендуется регулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

- затянуть стяжные болты обоих наконечников.

После регулировки схождения колес проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса. Угол поворота левого колеса при повороте влево, а правого при повороте вправо должен быть 38°.

При регулировке шарового сочленения продольной рулевой тяги пробку 6 (см. рис. 84) завернуть до отказа (до выбора зазора между сухарем 4 и ограничителем 2 пружины), после чего отвернуть на 1/8 — 1/4 оборота (до первого положения, при котором возможна шплинтовка) и зашплинтовать.

При регулировке шаровых сочленений поперечной рулевой тяги завернуть до отказа опорную пяту (см. рис. 85) до выбора зазора между сухарем 7 и опорной пятой 9, после чего отвернуть на 1/2 — 1 оборот (до первого положения, при котором возможно стопорение) и застопорить.

Проверять и регулировать углы поворота колес следует, как правило, после регулировки схождения колес. При регулировке углов поворота колес изменяют положение упорных болтов, ввернутых в выступы балки передней оси.

После регулировки углов проверить, не задевают ли шины при осадке рессор и поворотах колес в крайнее положение за детали.

Установочные параметры передних колес МАЗ

Устойчивость движения автомобиля, легкость управления им, более равномерный износ шин передних колес зависят от углов установки колес (рис. 86).

Продольный угол наклона шкворня 2°30′ обеспечивается за счет того, что нижний конец шворня вынесен вперед. Его положение определяется креплением рессоры в кронштейнах рамы.

Поперечный угол наклона шкворня, равный 8°, обеспечивается наклоном оси отверстия под шкворень в балке передней оси.

Стабилизирующий эффект от поперечного угла наклона шкворня проявляется в способности колес сохранять нейтральное положение при движении автомобиля.

Поперечный угол наклона шкворня может быть нарушен при прогибе балки передней оси. В этом случае следует устранить прогиб балки.

Угол развала колеса 1° определяется заданным при обработке положением оси поворотной цапфы по отношению к отверстиям под шкворень в ушках.

При наличии угла развала колес создается горизонтальная составляющая вертикальной нагрузки, направленная к оси автомобиля. Эта сила всегда прижимает ступицу колеса к внутреннему роликовому подшипнику. В случае отсутствия угла развала колес и наличия некоторого осевого зазора в подшипниках ступиц возможно осевое перемещение ступиц на подшипниках, в результате чего ухудшается устойчивость автомобиля при движении и возрастает износ шин.

На угле развала колес отражается износ шкворневого соединения, а также чрезмерные зазоры в подшипниках колес.

Для проверки развала колес измерить расстояния В и Г соответственно верхней и нижней частей ободьев колес от какой-либо вертикальной плоскости или отвеса. Разность этих расстояний при правильном угле развала должна быть 7—11 мм.

Рис. 86. Установочные параметры колес МАЗ

Схождение колес в горизонтальной плоскости необходимо для того, чтобы передние колеса катились строго в продольной плоскости, так как при наличии угла развала колеса автомобиля стремятся катиться по расходящимся дугам в сторону от автомобиля. Схождение колес зависит от угла развала, с увеличением которого возрастает схождение. Неправильное (увеличенное) схождение колес может привести к интенсивному износу шин.

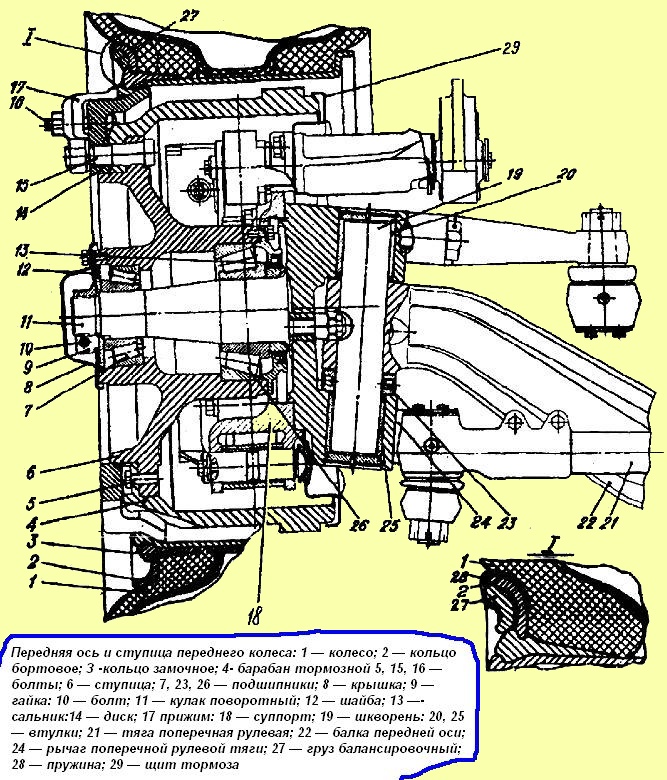

Устройство передней оси и рулевых тяг МАЗ

Передняя ось автомобиля воспринимает нагрузку вертикальную, а также силы и момент, возникающие при торможении и повороте автомобиля. Колеса передней оси являются управляемыми.

Основной несущей деталью, через которую с помощью рессор передаются указанные силы на раму автомобиля, является балка 21 (рис. 83) передней оси.

Она изготовляется методом горячей штамповки из стали 40 и имеет двутавровое сечение с площадками на верхней полке для крепления рессор.

По концам балка имеет утолщения цилиндрической формы, в которых выполнены конические отверстия с вершиной конуса, обращенной вверх. Балка передней оси соединена с поворотными цапфами 7 с помощью шкворней 27. Концы шкворня представляют собой цилиндрические шейки разных диаметров, соединенные конической частью. Верхняя шейка шкворня на конце имеет резьбу. Шейка шкворня большего диаметра соединена с нижним ушком поворотной цапфы, а меньшего диаметра — с верхним ушком. Средней конической частью шкворень входит в коническое отверстие балки передней оси, обеспечивая ее связь с поворотной цапфой.

С целью повышения износостойкости поверхность шкворня подвергается закалке т. в. ч. до твердости HRC 56—63. Нижняя цилиндрическая шейка шкворня опирается на бронзовую втулку, запрессованную в ушко поворотной цапфы. Так как ушки поворотной цапфы обработаны в линию и имеют одинаковый диаметр, а диаметр верхнего конца шкворня меньше диаметра нижнего, то сверху на шкворень устанавливается стальная втулка, которая компенсирует разность в указанных диаметрах и одновременно является распорной втулкой. Втулка вместе со шкворнем поворачивается в бронзовой втулке 26 верхнего ушка поворотной цапфы.

Торцы распорной и бронзовой втулок, помещенных в верхнем ушке поворотной цапфы, защищены уплотнительным резиновым кольцом, закрытым металлической обоймой. На резьбовой конец шкворня навернута гайка, с помощью которой устраняют зазор в коническом соединении шкворня с балкой передней оси. Гайка стопорится замковой шайбой.

Между нижним ушком поворотной цапфы и балкой расположен упорный шариковый подшипник 28. Балка опирается на этот подшипник через опорную шайбу 31, прилегающую к нему плоской стороной, а к балке — сферической поверхностью, что обеспечивает правильную самоустановку подшипника. При таком соединении балки передней оси с поворотной цапфой горизонтальные нагрузки воспринимаются бронзовыми втулками, запрессованными в ушки поворотной цапфы, а вертикальные нагрузки — упорным шариковым подшипником.

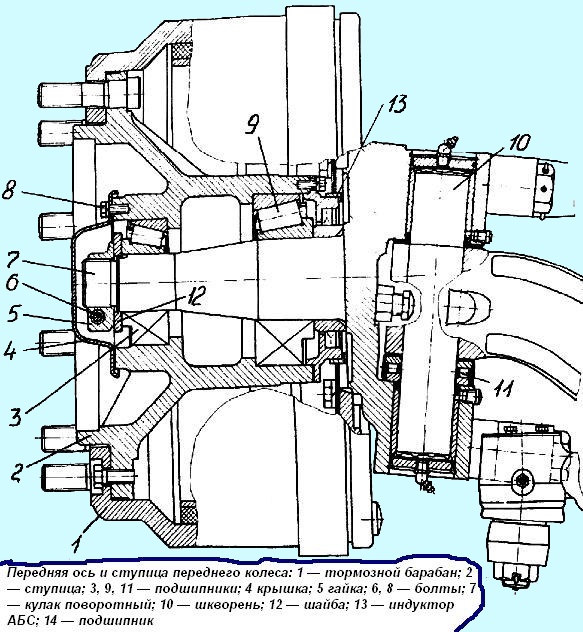

Рис. 83. Передняя ось и ступица переднего колеса МАЗ:

1 — болт крепления колеса; 2 и 12 — гайки; 3 — гайка крепления колеса; 4 — внутренний подшипник; 5 — наружный подшипник; 6 — крышка ступицы; 7 — поворотная цапфа; 5 — ступица; 9 — контргайка; 10 — замковая шайба; 11 — замковое кольцо; 13 — обод колеса; 14 — замочное кольцо; 15 — бортовое кольцо; 16 — колесо; 17 — самоподжимный сальник; 18 — продольная рулевая тяга; 19 — рычаг поперечной рулевой тяги; 20 — поперечная рулевая тяга; 21 — балка передней оси; 22 — рычаг продольной рулевой тяги; 23 — суппорт колесного тормоза; 24 — тормозная накладка; 25 — тормозной барабан; 26 — бронзовая втулка; 27 — шкворень; 28 — шариковый подшипник шкворня; 29 — распорная втулка; 30 — регулировочные шайбы; 31 — опорная шайба

Для свободного вращения при ограниченном вертикальном перемещении поворотной цапфы и связанного с ним колеса на шкворне между верхним ушком поворотной цапфы и балкой передней оси имеется зазор, который должен быть в пределах 0,1—0,4 мм. Для обеспечения заданного зазора между верхним ушком поворотной цапфы и балкой установлены металлические регулировочные шайбы 30. Поворотные цапфы соединены с рулевой трапецией.

Ушки поворотной цапфы переходят в цилиндрические утолщения, в которых сделаны конические отверстия. На левой цапфе утолщения имеются у верхнего и нижнего ушков, а на правой — только у. нижнего. В коническое отверстие верхнего ушка левой поворотной цапфы вставлен конический хвостовик поворотного рычага 22 продольной рулевой тяги, а в конические отверстия нижних ушков обеих поворотных цапф — конический хвостовик рычага 19 поперечной рулевой тяги.

Рычаги соединены с ушками поворотной цапфы на шпонках и затянуты по конусу гайками, а с тягами рулевой трапеции — с помощью шаровых сочленений. Для этого на концах рычагов имеются площадки, в которых сделаны конические отверстия под хвостовики сферических пальцев, соединяющих рычаги с тягами. Сферические пальцы коническими хвостовиками плотно входят в конические отверстия рычагов и надежно по конусу притянуты к ним корончатыми гайками, которые зашплинтованы.

Задний конец продольной рулевой тяги соединен с поворотным рычагом, а передний конец ее с помощью шарового пальца — с корпусом шарнира гидроусилителя рулевого механизма.

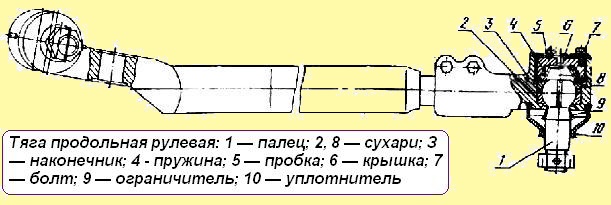

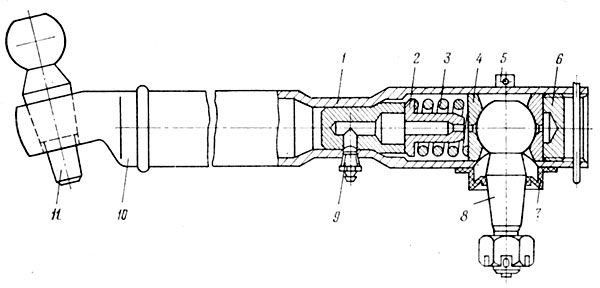

Продольная рулевая тяга (рис. 84) изготовлена из трубы 1, в передний торец которой вварен наконечник 10, для сферического пальца 11, соединяющего тягу с гидроусилителем рулевого механизма. С другого конца труба на небольшой длине обжимается и образует гнездо для вкладыша-заглушки. Сферическая часть пальца 8, входящего в продольную тягу, охватывается двумя сухарями 4, наружная поверхность которых несколько меньше внутренней поверхности конца трубы, а внутренние поверхности сухарей, так же как и пальца, сферические. Для повышения износостойкости соединения сферические поверхности сухаря и пальца обработаны до высокой чистоты и, кроме того, палец закален т. в. ч., а сухарь подвергнут цементации и объемной закалке.

Сферическая головка пальца поджимается к сухарям пружиной 3, натяжение которой регулируется пробкой 6, ввернутой в конец трубы. Благодаря пружине автоматически устраняется зазор, возникающий при износе деталей, а также смягчается ударная нагрузка на детали рулевого механизма.

Чтобы обеспечить качание шарового пальца, с внутренней стороны в сухарях сделаны выемки. Шаровые пальцы с сухарями смазываются через масленку и уплотняются защитным резиновым уплотнителем 7.

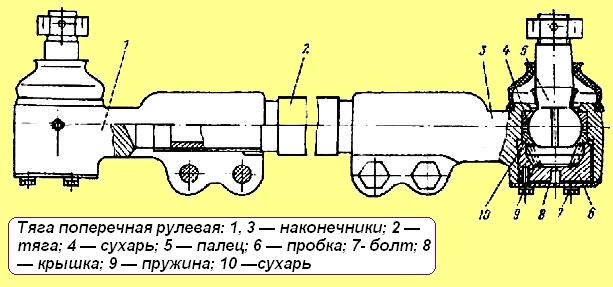

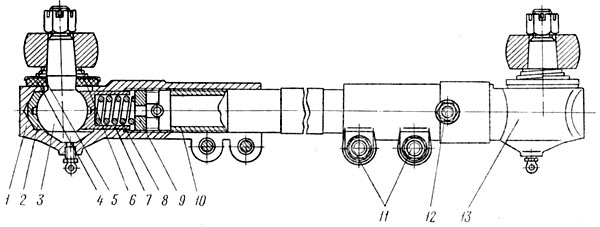

Поперечная рулевая тяга (рис. 85), так же как и продольная, трубчатая. В отличие от продольной тяги длину поперечной тяги можно регулировать, что необходимо для регулировки схождения колес. Поэтому на концы трубы 10 поперечной тяги навернуты стальные наконечники 1 и 13, отличающиеся между собой только направлением резьбы.

Шаровая головка пальца 3 поперечной тяги охватывается сухарями 2 и 7, поджимаемыми пружиной 8, установленной в стакане большого сухаря 7. Натяжение пружины регулируется гайкой до сборки наконечника с трубой поперечной тяги.

Рис. 84. Продольная рулевая тяга МАЗ:

1 — труба; 2 — ограничитель пружины; 3 — пружина; 4 — сухарь пальца; 5 — хомут уплотнителя; 6 — пробка; 7 — уплотнитель; 8 — шаровой палец; 9 — масленка; 10 — наконечник; 11 — палец

Рис. 85. Поперечная рулевая тяга МАЗ:

1 — левый наконечник тяги; 2 — малый сухарь пальца; 3 — шаровой палец; 4 — сальник пальца; 5 — обойма сальника; 6 — пружина сальника; 7 — большой сухарь пальца; 8 — пружина сухаря; 9 — опорная пята; 10 — труба; 11 — стопорный болт; 12 — стяжные болты; 13 — правый наконечник тяги

Самоотвертыванию гайки препятствует болт 11, который вставляется в прорезь гайки при совпадении прорези с отверстием в наконечнике. После регулировки длины поперечной тяги навернутые на трубу наконечники фиксируются в нужном положении двумя стяжными болтами 12 на каждом наконечнике. Для этого на наконечнике сделаны разрезные бобышки, стягиваемые стяжными болтами.

Шаровые пальцы смазываются через масленки, ввернутые в головки наконечников тяги.

Уплотнение шаровых сочленений обеспечивается резиновым сальником 4, поджимаемым к наконечнику конической пружиной 6.

Поворотные цапфы имеют развитые фланцы прямоугольной формы, к которым крепятся суппорты 23 (см. рис. 83) колесных тормозов, являющиеся одновременно тормозными щитами:

Поворотная цапфа 7 имеет плавный переход к фланцу, обрабатываемый до высокой чистоты и подвергаемый поверхностной закалке т. в. ч. для повышения усталостной прочности детали. На большой цилиндрической шейке цапфы установлен внутренний конический роликовый подшипник ступицы переднего колеса, на меньшую шейку — наружный роликовый подшипник. Эти подшипники воспринимают как радиальную, так и осевую нагрузку, действующую на колесо.

На конических роликовых подшипниках поворотной цапфы вращается ступица 8 переднего колеса. Подшипники закреплены на цапфе гайкой 12 с замковым кольцом 11 и контргайкой 9 с шайбой 10.

Уплотнение подшипников с внутренней стороны обеспечивается самоподжимным сальником 17, размещенным в крышке, привернутой к внутреннему торцу ступицы. Для уплотнения подшипников с наружной стороны служит крышка 6, привернутая через прокладку к внешнему торцу ступицы колеса.

Ступицы колес, отлитые из ковкого чугуна, с наружной стороны имеют шесть фигурных спиц, к которым при помощи прижимов закреплен обод 13 колеса.

Немного истории

Сфера применения машины

Модификации

- МА3-4З7040 – с двигателем ММЗ Д-245.9-540 и коробкой передач ЗИЛ-695Д (СААЗ);

- МАЗ-43704 – с двигателем ММЗ Д-245.30 (Евро-2) и коробкой передач СААЗ-3206.70;

- МАЗ-437043 – с двигателем ММЗ Д-245.30 (Евро-З) и коробкой передач СААЗ-3206;

- МАЗ-437030 – с двигателем Deutz BF4M 1013FC (Евро-З) и коробкой передач ZF S5-42.

Технические параметры дизеля ММЗ Д-245.30 Е3:

- Рабочий объём – 4,75 л;

- Номинальные обороты вращения – 1500 об/мин;

- Степень сжатия – 17;

- Мощность – 95 кВт или 157 лошадиных сил;

- Предельный крутящий момент брутто – 580 Н.м;

- Расход дизтоплива составляет 205 г/кВтч, или 17-18 литров на 100 км пробега;

- Сухой вес двигателя – 450 кг.

Двигатель ММЗ Д-245.30

- Рабочий объём – 4,8 л;

- Номинальные обороты вращения – 1500 об/мин;

- Степень сжатия – 17;

- Мощность – 170 лошадиных сил;

- Предельный крутящий момент брутто – 580 Н.м;

- Расход дизтоплива составляет 205-209 г/кВтч;

- Сухой вес двигателя – 560 кг.

Трансмиссия

Существующие модификации МА3-4З70 оснащены механическими коробками переключения передач СААЗ-3206 или ZF S5-42. Производителями этих агрегатов являются Саранский агрегатный завод и немецкая компания ZF. Все варианты КПП – пятиступенчатые. Однодисковый фрикционный механизм сухого сцепления передает крутящий момент от вала двигателя к трансмиссии. Диаметр диска составляет 34 см или 36 см. Задний мост является ведущим. На него установлен конический редуктор и межколёсный дифференциал с блокировкой.

Ходовая часть. Тормоза

В основе автомобиля – рама лестничного типа с двумя лонжеронами швеллерного сечения и поперечинами швеллерного и трубчатого сечения. У грузовиков МА3-4З70 передняя рессорная подвеска – зависимого типа, оснащена гидравлическими амортизаторами со стабилизаторами. Передняя ось представляет собой балку двутаврового профиля, с закреплёнными на ней управляемыми колёсами. Задняя подвеска автомобиля – это рессорная конструкция. Сзади смонтированы продольные полуэллиптические рессоры, в виде комплектов стальных полос. Подвеска является очень простой и надёжной по конструкции. Безотказный ресурс её работы, при условии избегания перегрузок автомобиля, составляет порядка трёхсот тысяч километров.

Тормозная система установлена барабанного типа, на всех колёсах. Для управления тормозами используется двухконтурный пневматический гидропривод с независимыми контурами задней и передней пары колёс. Задние барабаны оснащены стояночным тормозом с управлением от аккумуляторов. Некоторые автомобили оснащались не барабанными, а дисковыми тормозами, но это редкость.

Электрооборудование

Электросистема грузовика данной модели питается напряжением 24V. Источниками электроснабжения являются аккумуляторные батареи серии 6-СТ-110 в количестве двух штук, а также генератор переменного тока типа 3232.3771.10, в который встроен интегральный регулятор напряжения. Стартер СТ-230Р с электромагнитным механизмом пуска заводит мотор.

Технические характеристики в цифрах

Кабина и органы управления МАЗ-4370

Спальное место является мобильно-откидным, которое в обычных условиях представляет собой просто полку, расположенную в задней части кабины, за сиденьями. Благодаря внушительному внутреннему объёму кабины, а также ровному полу, три взрослых человека любой комплекции свободно могут в ней разместиться, не создавая проблем друг другу.

Открытая полка над головой, предназначенная для документов не справляется со своими функциями — на ходу бумаги периодически ссыпаются вниз. Водителю среднего роста приходится сдвигать сиденье практически к задней стенке кабины, дабы с удобством разместиться за рулём. На новом автомобиле спинка сиденья ещё не касается задней стенки кабины, но со временем эта конструкция разбалтывается, и спинка кресла начинает тереться о стену кабины и рвать обивку. Можно сдвинуть сиденье поближе к рулю, но тогда рулевая колонка оказывается между ног – неудобно.

Нарекания вызывает педальный узел. А именно, высокое расположение педали привода сцепления. Кроме того, для того, чтобы её продавить, необходимо приложить немалое усилие. Кабине не хватает жёсткости. Если её откинуть, то двери тогда уже нельзя ни открыть, ни закрыть. Поэтому, если нужно поднять кабину, надо не забыть взять из неё всё необходимое. Немаловажно и то, что открыть двери кабины можно практически любым ключом, даже от обычного дверного замка. Водители выходят из положения тем, что в одну из личинок замка забивают деревянный клин, а другую дверь блокируют автоматически при включении сигнализации, при этом личинка дверного замка не участвует ни в процессе открытия, ни в процессе закрытия двери.

Тракторный двигатель Д-245 хоть и модернизирован для установки на автомобили, но всё-таки остаётся слишком шумным, и усиленная вибронагрузка от его работы досаждает даже после того, как к ней привыкаешь. Чтобы заменить масляный фильтр, приходится снимать турбину наддува воздуха. Иначе поменять фильтр не получится. В этом — конструкторские издержки, когда на тракторный двигатель с компоновкой блока, не приспособленного под турбонаддув, был установлен турбокомпрессор. Он же (турбокомпрессор) мешает при манипуляциях с топливным фильтром грубой очистки. Стакан фильтра закреплен на четырёх болтах за турбиной, и, чтобы их открутить и закрутить, приходится проявлять поистине змеиную гибкость.

Поперечный угол наклона шкворня 5˚, а также угол развала колес 1˚ обеспечиваются изготовлением деталей передней оси. Эти углы не регулируются.

Продольный угол наклона шкворня 2˚30’ обеспечивается положением рессоры на раме.

Регулировка схождения передних колес, шаровых сочленений, рулевых тяг и подшипников ступиц колес

Регулировка схождения колес

При правильной установке колес автомобиль имеет хорошую устойчивость при движении по прямой и управляемость на поворотах.

Во время эксплуатации углы установки колес могут меняться вследствие износа деталей.

Угол схождения колес в горизонтальной плоскости устанавливайте регулировкой длины поперечной рулевой тяги 21 (рис.1), на концах которой имеется правая и левая резьба.

Для регулировки схождения колес ослабьте затяжку болтов клемм обоих наконечников рулевой тяги и вращением тяги (ввертыванием ее в наконечник при большем схождении и вывертыванием при недостаточном) измените ее длину так, чтобы обеспечить нормальную величину схождения колес. После регулировки тщательно затяните гайки болтов наконечников.

Регулировку углов поворота колес производите изменением положения упорных болтов, ограничивающих поворот колес.

Упорные болты ввернуты в поворотные кулаки.

При вывертывании болта угол поворота колеса уменьшается и наоборот.

Регулировка схождения колес полноприводных автомобилей МАЗ

Разность (Б-А) должна быть 0,5—3,5 мм (рис. 2).

При необходимости схождение колес отрегулируйте в следующем порядке:

— установите колеса в положение, соответствующее движению по прямой;

— ослабьте затяжку стяжных болтов обеих наконечников поперечной рулевой тяги;

— отверните гайки крепления шаровых пальцев наконечников в рычагах и снимите тягу;

— вывертыванием или ввертыванием наконечников путем вращения тяги установите схождение колес в задаваемых пределах.

При этом надо иметь в виду, что вывертывание наконечников на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину. Если величина схождения отличается от установленной нормы не более чем на 2.5 мм, можно регулировать схождение одним из наконечников.

Соедините поперечную тягу с рычагами и проверьте величину схождения колес и при нормальном его значении прикрепите поперечную тягу к рычагам и затяните стяжные болты наконечников. При этом вазы обеих наконечников должны быть в одной плоскости.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединения при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем).

Регулировка шаровых сочленений рулевых тяг

При регулировке шаровых сочленений продольной рулевой тяги регулировочную пробку 5 (рис. 3) заверните до упора (момент затяжки 118—157 Нм), а затем отверните ее на ⅛ оборота.

Установите крышку 6 на место, повернув се на 120˚ относительно первоначального положения, и обожмите край в паз наконечника 3 для стопорения гайки 5.

При каждой регулировке шарового сочленения крышку 6 поворачивайте при установке на 120˚, предварительно выпрямив деформированный участок крышки. Шаровые сочленения поперечной рулевой тяги (рис. 4) и силового цилиндра усилителя руля регулируются аналогично.

Регулировка подшипников ступиц передних колес

Подшипники ступиц передних колес регулируйте в следующем порядке:

— снимите крышку 8 и ослабьте гайку 9 подшипника, отвернув болт 10. Поворачивая ступицу, проверьте легкость ее вращения. В случае тугого вращения, выясните причину, при необходимости снимите ступицу;

— установите шайбу 12, совместил лыску на ней с лыской на поворотном кулаке 11;

— проворачивая ступицу, затяните гайку 9 до тугого вращения ступицы крутящим моментом 24 кгсм, после чего отверните гайку на 80—90 градусов;

— проверьте легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02—0,08 мм). При необходимости регулировку повторите;

— гайку 9 застопорите болтом 10 с пружинной шайбой, завернув его моментом 5—7 кгс-м.

Проверьте еще раз вращение ступицы, которая должна проворачиваться под дёйствием усилия рук, при этом не должен ощущаться осевой люфт.

Правильность регулировки определите при контрольном пробеге по степени нагрева ступицы. Температура не должна превышать 60˚ С (свыше 60 °С рука не выдерживает длительного прикосновения).

Ремонт передней оси

Ремонт передней оси обычно заключается в замене шкворневых втулок, шкворня и упорного подшипника.

Необходимость такого ремонта можно определить, подняв одно колесо на домкрате и покачивая его с помощью монтажного лома.

Перед этим следует устранить зазор в подшипниках ступицы колеса.

Порядок снятия передней оси следующий:

— ослабьте гайки стремянок рессор;

— поднимите переднюю часть автомобиля и поставьте на подставки;

— снимите амортизаторы, отсоедините продольную рулевую тягу от поворотного рычага и тормозные шланги от тормозных камер;

— отверните гайки рессор и освободите балку;

— выкатите переднюю ось из-под автомобиля.

Разборка передней оси

Разборку передней оси необходимо проводить в следующем порядке на специальном стенде:

— отверните гайки крепления колеса и снимите декоративные колпаки и колеса;

— отсоедините и снимите поперечную рулевую тягу;

— снимите наружную крышку 4 (рис. 5) с прокладкой;

— выверните болт 6 клеммовой гайки крепления ступицы и отверните клеммовую гайку 5, снимите шайбу 12;

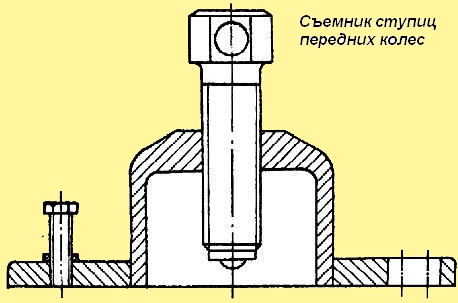

— снимите ступицу 2 с тормозным барабаном 1, не повредив манжету (съемник показан на рис. 6);

— снимите регулировочный рычаг, оттяжные пружины колодок, тормозные колодки и достаньте разжимной кулак;

— снимите суппорт и тормозные щитки;

— снимите заглушки шкворня, предварительно вынув пружинные кольца;

— выпрессуйте шкворень с помощью пресса;

— снимите поворотный кулак 7 вместе с упорным подшипником 11;

— выпрессуйте из поворотного кулака верхнее и нижнее уплотнительные кольца;

— установите ступицу 2 с барабаном 1 на верстак;

— снимите крышку с манжетой и достаньте манжету;

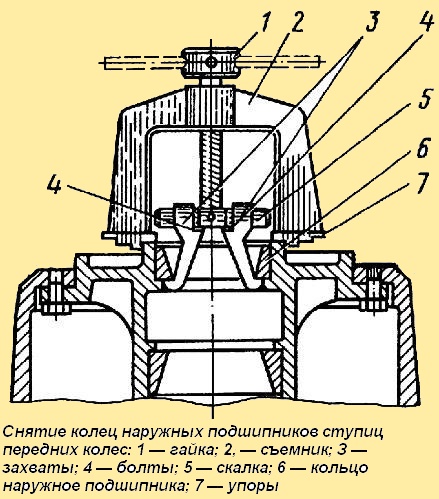

— достаньте внутренний конический роликоподшипник 9 и выпрессуйте наружное кольцо с помощью съемника (рис. 7);

— переверните ступицу и выпрессуйте наружное кольцо наружного конического роликоподшипника 3.

Съемник наконечников рулевых тяг показан на рис. 8.

1. Расшплинтовать и отвернуть гайку крепления пальца рулевой трапеции.

2. Прорезь съемника завести между наконечником и рычагом до упора выемки съемника в шаровой палец.

3. Вращая винт, демонтировать шаровые пальцы тяг.

Проверка технического состояния деталей

До начала проверки технического состояния снятых деталей передней оси они должны быть тщательно промыты. Для мойки стальных и чугунных деталей целесообразно применять щелочные растворы. После этого промойте детали в мягкой теплой воде, а затем высушите.

Все детали должны подвергаться тщательному контролю на отсутствие износа, трещин, поломки и деформаций. При сборке поврежденные детали следует заменить.

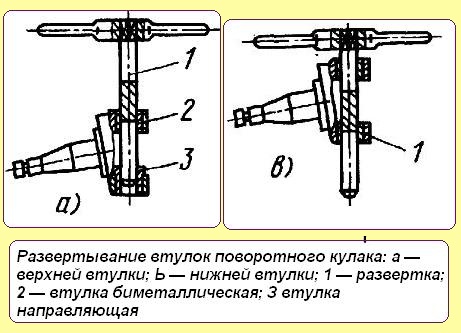

Характерными дефектами поворотных кулаков являются: износ биметаллических втулок шкворня и износ шеек под подшипники. Втулки шкворня заменяйте в случае, когда зазор в сопряжении шкворень — втулка превышает 0,1 мм. После запрессовки новых втулок разверните их до диаметра 50+0,082 мм (рис. 1, 5).

При развертывании втулок выполните следующее:

— запрессуйте в поворотный кулак биметаллическую втулку 2 (рис. 9, а) шкворня и посадите специальную направляющую втулку З во второе отверстие под втулку шкворня;

— разверните биметаллическую втулку шкворня;

— извлеките направляющую втулку и на ее место запрессуйте вторую биметаллическую втулку шкворня;

— разверните вторую втулку шкворня (вновь запрессованную), при этом режущую часть развертки пропустите через ранее развернутую (первую) втулку шкворня, которая служит направляющей для второй втулки (рис. 9, Ь).

Износ шеек под подшипники допускается: под наружный подшипник до диаметра 49,94 мм (рис. 1, 5). под внутренний до диаметра 69,93 мм.

В случае наличия зазоров в шарнирных соединениях тяг рулевой трапеции разберите шарниры и снимите изношенные детали.

Биение рабочей поверхности тормозного барабана относительно посадочных поверхностей наружных колец конических подшипников должно быть не более 0,2 мм. Тормозные барабаны растачиваются совместно со ступицей.

Основными дефектами ступицы являются трещины на ребрах, износы гнезд ступицы под подшипники и срывы резьбы М 8 х 1.

Трещины на ребрах восстанавливают заваркой, предварительно разделав трещину по всей длине под углом 90 – 120˚ на глубину ⅔ толщины ребра.

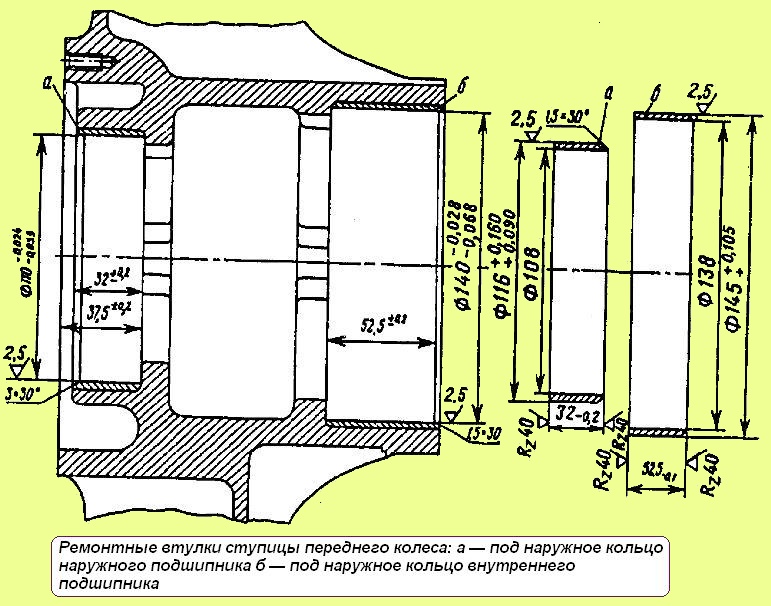

Изношенные гнезда ступицы под подшипники восстанавливают постановкой ремонтных втулок (рис. 10). Гнезда под подшипники растачивают на глубину 2,5 – 3 мм.

Ремонтную втулку изготавливают из чугунной заготовки, стальной трубы или свернутой полосовой стали, которую запрессовывают в ступицу с натягом 0,05 – 0,16 мм, а затем растачивают под номинальный размер.

При износе или срыве резьбы М 8 х 1 отверстие рассверливают до диаметра (10,1±0,1) мм, нарезают резьбу М12, ввертывают ввертыш заподлицо с плоскостью основного металла, а затем ввертыш кернят в трех противоположных точках.

Сборка передней оси

Сборку передней оси производите в порядке, обратном разборке. Особое внимание следует обратить на надежность крепления шаровых пальцев рулевого привода, рычагов рулевых тяг и суппортов тормоза к поворотным кулакам.

Если в соединении шарового пальца с рычагом после затяжки моментом 215—245 Нм (22—25 кгс.м) ощущается качка, то необходимо изношенные детали заменить.

Сборку шкворневого устройства производите в следующей последовательности:

— запрессуйте с помощью оправки радиальные уплотняющие кольца в верхнюю и нижнюю проушины поворотного кулака с запрессованными биметаллическими втулками таким образом, чтобы уплотняющая кромка каждого кольца была направлена в сторону зева под балку;

— подогреть головку балки до 150 °С с помощью индуктора;

установите в отверстие верхней проушины кулака заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

установите поворотный кулак вместе с упорным подшипником, заполненным смазкой Литол-24, на головку балки без ощутимого осевого зазора (допускается зазор 0,05—0,3 мм), который устраняется с помощью регулировочных прокладок требуемой толщины, и при помощи центровочной оправки совместите ось подсобранного пакета с осью балки;

— выньте центровочную оправку и вставьте шкворень, обеспечив зазор между верхней заглушкой и шкворнем 1,7—2,6 мм;

— установите в отверстие нижней проушины поворотного кулака вторую заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

— прошприцуйте подшипники через пресс-масленки до появления смазки через предохранительный клапан;

— проверьте момент проворота поворотного кулака относительно балки. Он должен быть не менее 14,71 Нм (1,5 кгс. м).

Установку ступицы производите в следующем порядке:

— перед установкой ступицы ее внутреннюю полость между подшипниками смажьте смазкой Литол24.

Обильно смажьте конические роликовые подшипники, заполнив смазкой все свободное пространство между роликами — подсоберите ступицу с внутренним подшипником, крышкой и манжетой и наружной обоймой наружного подшипника и установите ее на поворотный кулак;

— вставьте наружный подшипник в ступицу.

Произведите окончательный монтаж ступицы с подшипниками на поворотный кулак, избегая ее переносов;

— установите шайбу с лыской на поворотный кулак, совместив лыски в шайбе и на поворотном кулаке;

заверните клеммовые гайки моментом 225— 235 Нм (23—25 кгс. м) до тугого вращения ступицы, после чего отверните гайку на 80—90˚ .

Проверьте легкость вращения ступицы без осевого люфта (зазор в подшипниках должен быть в пределах 0,02—0,08 мм). Застопорите болтом гайку крепления подшипников в пределах 49—68 Нм (5—7 кгс. м).

Установку передней оси на место производите в последовательности, обратной снятию.

После установки передней оси проверьте углы поворота колес. Углы поворота регулируются путем вворачивания (выворачивания) упорного болта в резьбовые отверстия на поворотных кулаках.

Обозначение предохранителей и реле семейства автомобилей Маз 5440 6430 класса Евро 3 4 5 6 со схемами блоков и местами их расположения.

Устройство электрических систем автомобиля МАЗ

Электрическая система включает в себя такие механизмы:

- Система электроснабжения и запуска двигателя. Она состоит из промежуточного реле, выключателя массы батарей, замка-выключателя устройств и стартера.

- Аккумуляторная батарея. Ее номинальное напряжение — 12 В. Здесь установлено 2 батареи, которые соединены последовательно друг с другом.

- Генераторная установка. Это генератор переменного тока, оборудованный выпрямительным блоком.

- Стартер с электросхемой Евро-3. Он состоит из контактного болта, стакана, тяги якоря, реле, обмотки, резьбовых заглушек, электрорешетки.

- Выключатель массы батарей. Он необходим для отключения и подключения аккумулятора к массе транспортного средства.

- Электрофакельное устройство. Его функция заключается в облегчении запуска двигателя в условиях низких температур.

- Предпусковой обогреватель.

- Система освещения и световой сигнализации. В эту схему электрооборудования входят головные фары, прожекторы, противотуманные огни, задние фонари, освещение внутри кабины водителя.

- Контрольно-измерительные приборы. Сюда входят спидометр, двухстрелочный индикатор уровня давления, блок контрольных и сигнальных ламп.

- Звуковая сигнализация. Она предназначена для оповещения о падении уровня давления воздуха в тормозном механизме до критической отметки.

Устройство системы

Схему условно можно разделить на четыре основные части:

- Электроснабжение, пуск – объединяет приборы, вырабатывающие электроэнергию, сохраняющие ее, обеспечивающие снабжение потребляющих устройств током с необходимыми параметрами;

- Световая сигнализация, освещение – комплекс осветительного оборудования плюс сигнальные фонари, фары, подходящие к ним провода;

- Контрольные, измерительные устройства – датчики, контролирующие функционирование каждого устройства, получающие информацию и передающие ее по назначению;

- Дополнительное оборудование – встречаются в каждом современном автомобиле, повышают комфорт и возможности водителя.

Отдельной частью электропроводки МАЗ Зубренок считается звуковая сигнализация.

Здесь также тоже применяются электрические элементы.

Ниже на фото представлены все составные элементы современной электропроводки.

Запчасти для электрооборудования МАЗ

Самый главный совет в ремонте данной системы – изучите внимательно устройство схемы электропроводки.

Назначение

МАЗ-5551 – маневренный самосвал, предназначенный для перевозки различных сыпучих грузов. Чаще всего машина используется для перевозки строительных материалов при строительстве зданий и сооружений. Машина прекрасно зарекомендовала себя на внутрирегиональных маршрутах при перевозке урожая и других сыпучих грузов сельскохозяйственного назначения в составе автопоездов. Нередко десятитонник используется городскими коммунальными службами при обустройстве городских территорий. Благодаря подогреву кузова в любое время года автомобиль можно использовать для подвоза асфальта при строительстве и ремонте дорог. Универсальность и многофункциональность грузовика определяет также его использование на различных производствах.

Электросхемы Hyundai HD120. Все схемы, распиновки разъёмов, схемы укладки кабелей, местонахождение проводки. Цветные иллюстрации и фотографии. На английском языке. 236 страниц. Формат файла: PDF.

Блок в салоне

Главный блок предохранителей и реле находится в салоне, по середине приборной панели, со стороны пассажира и закрыт защитной крышкой.

Исполнение блока и назначение элементов в них зависит от года выпуска и уровня оснащения маза. Актуальное обозначение для вашего автомобиля будет нанесено на обратную сторону защитной крышки. Сверяйте назначение, а в случаях затруднения обратитесь к диллеру.

Вариант 1

Схема

Описание предохранителей

- 16А холодильник

- 16А (+) от замка для ABS тормозов

- 16А осушителя воздуха, нагревателей

- 16А (+) от генератора для ABS тормозов

- 16А от генератора для электроники двигателя

- 8А повороты

- 8А фонари

- 8А сигналов торможения тягача

- 8А (+) с реле сигналов торможения

- 8А фонаря заднего хода

- 8А сигналов торможения прицепа

- 8А аварийной сигнализации

- 8А блока управления подогревателем

- 8А таймера терморегулятора, радио

- 8А вентилятор штатного отопителя

- 8А нагревателей независимого отопителя

- 8А дальнего света правой фары

- 8А дальнего света левой фары

- 8А ближнего света правой фары

- 8А ближнего света левой фары

- 8А резерва габаритов

- 8А подогрева зеркал, стеклоподъемников

- 8А муфта вентилятора

- 8А электрических сигналов

- 8А регулятора напряжения, останов двигателя

- 8А клапана останова двигателя

- 8А выключателей

- 8А стеклоочистителя

- 8А питания контрольных ламп остальных

- 8А питания контрольных ламп аварийных

- 8А питания приборов

- —

- 8А тахограф

- 6А плафонов кабины

- 6А задних противотуманных фонарей

- 8А дополнительных фар дальнего света

- 8А передних противотуманных фар

- 8А правого габарита прицепа

- 8А левого габарита прицепа

- 8А подсветки приборов

- 8А правого габарита тягача

- 8А левого габарита тягача

Вариант 2

Фото — схема

Обозначение

Расположение основных элементов ЭСУ двигателя

1–реле управления стартером (промежуточное); 2–реле блокировки выключения АКБ; 3, 4–реле подогрева топлива; 5, 6–блок предохранителей ЭСУ двигателя и БДИ; 7–кнопка диагностики ЭСУ двигателя; 8–диагностический разъём ISO9141; FU601–предохранитель 10А ЭСУ двигателя; FU602–предохранитель 15А ЭСУ двигателя; FU603–предохранитель 25А ЭСУ двигателя; FU604, FU605–предохранители 5А БДИ

Вариант 3

Схема

Описание предохранителей

- звуковой электро сигнал

- стеклоочиститель и стеклоомыватель

- звуковой пневмо сигнал, вольтметр, контрольные индикаторы реле ручного тормоза

- аварийная сигнализация

- указатели поворотов

- знак автопоезда и подогрев зеркал

- передние противотуманные фонари

- задние противотуманные фонари

- фонарь заднего хода

- резерв

- электропитание после замка зажигания

- электропитание на клемме 17

- клапаны дифференциалов и фара освещения сцепки

- электропитание тахографа

- электропитание указателей

- контрольные индикаторы

- контрольные индикаторы

- подсветка

- ближний свет левого борта

- ближний свет правого борта

- дальний свет левого борта

- дневной ходовой огонь

- габаритные огни левого борта прицепа/ полуприцепа

- габаритные огни правого борта прицепа/ полуприцепа

- дальний свет правого борта

- габаритные огни левого борта тягача

- осушитель воздуха пневмо системы

- габаритные огни правого борта тягача

- стоп сигнал тягача

- стоп сигнал прицепа/ полуприцепа

- электро факельное устройство

- резерв

- вентилятор отопителя

- розетка дополнительная

- акустическая система

- внутреннее освещение

- системы электронного управления

Конечно, это далеко не все варианты блоков и их назначения, которые использовались в МАЗах. А лишь самые часто встречающиеся.

Если у вас есть дополнения к данному материалу, пишите их в комментарии.

Технические характеристики

МАЗ-5551 – двухосный самосвал с колесной формулой 2х4 и двойной ошиновкой задних колес. Кузов цельнометаллический, с автоматическим открыванием и закрыванием заднего борта. Разгрузка самосвала в базовой комплектации – задняя. Двигатель расположен продольно, под бескапотной кабиной. Все силовые элементы закреплены на металлической раме.

Двигатель

Наиболее часто на современных мазах установлены четырехтактные силовые установки Ярославского производства ЯМЗ-6563.10-03.

Расход Топлива

Расход топлива у МАЗ-5551 составляет 22 л/100 км. С учетом большой емкости топливного бака (200 л) грузовик может покрыть без дополнительной заправки свыше 800 км.

Ходовая часть

Передняя подвеска выполнена на двух полуэллиптических рессорах с гидравлическими амортизаторами двухстороннего действия. Задняя подвеска на двух основных и двух дополнительных рессорах со стабилизатором поперечной устойчивости. Механизмы тормозов – барабанные. Привод основной тормозной системы – пневматический, раздельно на передние и задние колеса. Стояночный тормоз – на задние колеса с пневмоприводом, от пружинных энергоаккумуляторов. На автомобиль устанавливаются шины размером 12.00R20 мод. ИД-304.

Силовая передача

В базовой комплектации автомобиль оснащается механической пятиступенчатой коробкой передач ЯМЗ-236П. Синхронизаторы установлены на 2, 3, 4, и 5 передачах. Передача крутящего момента от двигателя на элементы трансмиссии осуществляется двухдисковым фрикционным сцеплением. Привод сцепления – гидравлический с пневматическим усилителем. Задний мост – двойная передача, состоящая из центрального редуктора и колесных передач. Передаточное число ведущего моста – 7,79. Карданная передача открытого типа с шарнирами на игольчатых подшипниках

Регулировка сцепления

На МАЗ-5551 установлено традиционное для мощных грузовиков двухдисковое фрикционное сцепление. Элементы этого узла подвержены износу из-за значительных перегрузок при работе и требуют периодического обслуживания.

Регулировка сцепления МАЗ-5551 требуется, например, в следующих случаях:

- пробуксовка сцепления на высоких оборотах

- треск в момент переключения передачи

- сцепление отключается не до конца

Можно выделить три основных этапа:

1. Установка зазора 1 мм между регулировочными винтами и средним ведущим диском производится следующим образом:

- снять крышки люков, чтобы открыть доступ к сцеплению и маховику,

- при включенном сцеплении переместить рычаг КПП в нейтраль,

- отвернуть контргайки и ввернуть все регулировочные винты в средний ведущий диск до упора, маховик для этого нужно поворачивать,

- ослабить винты на 1 оборот и завернуть контргайки с небольшим усилием.

За счет этой регулировки обеспечиваются требуемые расстояния между дисками и поверхностью трения маховика.

2. Обеспечение зазора 3,3…3,7 мм между гайкой и задней крышкой клапана. Для регулировки требуется ослабить контргайку и установить зазор нужной величины, подтянув регулировочную гайку.

3. Настройка свободного хода педали. Нормативная величина — 34-43 мм (измеряется линейкой при пустой пневмосистеме).

Сцепление

Электрооборудование

Однопроводная электрическая схема проводки обеспечивает бортовых потребителей электричеством напряжением 24 В. В качестве источников постоянного тока выступают две аккумуляторные батареи типа 6-СТ-182 или 6-СТ-190 и генератор переменного тока со встроенным регулятором напряжения.

NEW HERE?

Registration is free and easy!

- Faster checkout

- Save multiple shipping addresses

- View and track orders and more

Create an account

Навигация по записям

Магазины автолитературы :

Другие статьи

Бачок ГЦС: надежная работа гидропривода сцепления

14.10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Без категории (16) Купить оптом (23) Для МихМихалыча (123)

Ходовая и подвеска

Ходовая и подвеска МАЗ 4370 заслуживают похвалы. Во многом именно за прекрасное качество конструкции Зубренка и сборки подвески он получил столь широкое распространение. При бережной эксплуатации без капитального ремонта ходовая продержится 250 тыс. км, но и потом после замены износившихся элементов проработает без особых проблем сотни тысяч километров.

Передняя рессора МАЗ 4370 состоит из нескольких листов. Спереди подвеска оснащена гидравлическими амортизаторами со стабилизаторами. Задняя рессора полуэллиптическая.

В целом такая конструкция дает жесткий ход, но зато легко и просто ремонтируется и не требует особого обслуживания.

Размер колесных дисков — от 17 до 20”. Размер подходящих шин 235/75R17,5.

История создания

Минский автозавод разрабатывал концепцию будущего МАЗ 4370 в кооперации с Горьковским автозаводом. Первые концептуальные низкорамные среднетоннажники проектировались инженерами предприятий в 90-х годах. Но после развала СССР в МАЗ решили отказаться от сотрудничества с российским автозаводом, поскольку в силу ряда причин взаимодействовать с представителями другого государства стало сложно. В связи в этим в Минске решили прекратить поставки и для остальных грузовиков, в частности для МАЗ 5336, кабин ГАЗовского производства.

Не оставив идею создания среднетоннажника, мазовские инженеры решили взять за прототип MAN L 2000, собиравшийся в Германии. Откорректировав ряд функций и нарастив грузоподъемность, на Минском автозаводе создали МАЗ 4370 Зубренок именно в том виде, в котором он и сошел с конвейера в 99-м году.

Выход на российский рынок

На момент появления новинки на российском авторынке грузовой техники было два основных конкурента в этом классе — ГАЗ 3310 и ЗИЛ 5301. Белорусский среднетоннажник обошел их сразу по нескольким параметрам. Во-первых, кабина была просторнее и комфортабельнее. Во-вторых, грузоподъемность новинки была выше, что стало, пожалуй, самым весомым аргументом в ее пользу при прочих равных. Длительное время на отечественном авторынке грузовик МАЗ 4370 попросту не имел конкурентов. Высоким спросом Зубренок пользуется по сей день.

Ранее мы писали о технических характеристиках автокрана КС-5473 Днепр и особенностях его эксплуатации.

( 2 оценки, среднее 5 из 5 )

Электрооборудование автомобилей МАЗ-544018, 643018,650118 (Евро-3), МАЗ-534019, 544019, 630119, 650119 (Евро-4) с двигателями Mercedes OM501LAIII/18, OM501LAIV/4 . На русском языке. 57 страниц. Формат файла: PDF.

Читайте также: