Какой тип промежуточных скреплений не обладает противоугонными свойствами

Шпаргалки по путям и путевому хозяйству - Промежуточные рельсовые скрепления

Промежуточные рельсовые скрепления

Для прикрепления рельсов к шпалам и другим видам рельсовых опор применяют промежуточные скрепления. От их состояния зависит надежность работы рельсовой колеи. Они должны обеспечивать постоянство ширины колеи, возможность регулировки положения рельсов по уровню, нормальную работу рельсовых цепей автоблокировки и электрической централизации стрелок и сигналов, быть не сложными по конструкции и надежными в работе, дешевыми и т.д.

Для деревянных шпал применяют три вида скреплений", нераздельное, смешанное и раздельное. Нераздельное скрепление костыльного типа в настоящее время почти не используется. При этом виде скрепления рельсы к шпале прикрепляются при помощи трех костылей.

Смешанное костыльное скрепление широко применяется на деревянных шпалах. В этом случае рельс к шпале прикрепляется через двух-реберчатую клинчатую подкладку (рис. 2.16) с пятью отверстиями при помощи пяти костылей. На прямых участках и кривых радиусом более 1200 м рельсы к шпалам разрешается прикреплять четырьмя костылями на каждом конце шпалы. Пришивочные костыли прикрепляют непосредственно рельс через подкладку к шпале, а обшивочные — только подкладку к шпале. Назначение обшивочных костылей состоит в том, чтобы уменьшить вибрацию подкладок и их сдвиг при проходе поездовДлина костыля 165 мм. Применяются также пучинные костыли.

Рис.1. Подкладки к рельсам Р50

Клинчатые подкладки в своей верхней части, т.е. в месте постановки рельса, имеют подуклонку 1 :20. Нижние края подкладок (торцевые) имеют закругление радиусом 10 мм, не допускающее перерезания древесины шпал.

Рис. 3

Рис. 2. Костыль путевой: а — обыкновенный; б — пучинный

С целью уменьшения износа шпал между подкладкой и шпалой рекомендуется укладывать прокладки из дерева, гомбе-лита, резины и т.д. толщиной 6—10 мм.

На дороге применяется также для деревянных шпал раздельное скрепление с жесткими клеммами. Скрепления для железобетонных шпал в основном представлены клеммно-болтовым КБ с жесткими клеммами и нераздельным бесподкладочным пружинным скреплением ЖБ. Применяется также нераздельное пружинное скрепление БП с закладным болтом и пружинной прутковой клеммой (рис. 3) (широко применяется на Белорусской железной дороге).

Рис.3. Скрепления для железобетонных шпал:а — раздельное скрепление КБ1 — прокладка под подкладку; 2 — подкладка;3 — подрельсовая прокладка; 4 — клеммный болт; 5 — жесткая клемма;6 — закладной болт; 7 — гайка; 8 — двухвитковая шайба;9 — изолирующая втулка; 10 — опорная шайба

В скреплении типа КБ применяют жесткие клеммы, которые вместе с клеммными болтами прикрепляют рельс к подкладке. Для уменьшения жесткости соединения вместо одновитковых применяют двухвитковые пружинные шайбы. Подкладка непосредственно к шпале прикрепляется закладным болтом и тоже с применением двухвитковой пружинной шайбы.

Бесподкладочное скрепление типа ЖБ представляет собой две пружинные клеммы и два закладных болта. Металлическая подкладка отсутствует. Рельс укладывается на специальную прокладку из прочного материала. Электроизоляция на раздельном скреплении КБ и на нераздельных ЖБ и БП осуществляется с помощью резиновой подкладки, текстолитовой втулки, резиновых прокладок под клеммы.

Скрепления типа ЖБ и БП имеют некоторые преимущества перед скреплением типа КБ. Они менее металлоемки, состоят из меньшего количества деталей, более упруги. Но есть и недостатки: слабое сопротивление поперечным (боковым) силам, невозможность регулировать положение рельсов по уровню путем укладки прокладок. Существенный недостаток промежуточного скрепления для железобетонных шпал заключается в том, что неметаллические элементы скрепления изнашиваются намного быстрее, чем металлические, и требуют замены чаще, чем истекает срок службы шпал.

Рельсовый путь представляет собой две непрерывные рельсовые нити, расположенные на определенном расстоянии одна от другой благодаря креплению рельсов к шпалам и отдельных рельсовых звеньев друг к другу. Рельсы соединяют со шпалами с помощью промежуточных скреплений, которые должны обеспечивать надежную и достаточно упругую их связь, неизменную ширину колеи и необходимый уклон рельсов, не допускать их продольного смещения и опрокидывания, а при использовании железобетонных шпал помимо этого электрически изолировать рельсы и шпалы. Существуют три основных типа промежуточных скреплений: нераздельные, смешанные и раздельные.

При нераздельном скреплении (рис. 6.6, а) рельс и подкладки, на которые он опирается, крепят к шпалам одними и теми же костылями или шурупами. При смешанном скреплении (рис. 6.6, б) подкладки, кроме того, крепят к шпалам дополнительными костылями. Смешанное костыльное скрепление с применением клинчатых подкладок, имеющих уклон 1:20, широко распространено на дорогах нашей страны. Его достоинствами являются простота конструкции, небольшая масса, сравнительная легкость зашивки, перешивки и разборки пути. Однако такое скрепление не гарантирует постоянства ширины колеи и способствует механическому изнашиванию шпал.

При раздельном скреплении рельс соединяют с подкладками жесткими или упругими клеммами и клеммными болтами, а подкладки крепят к шпалам болтами или шурупами. Достоинства раздельного скрепления (возможность смены рельсов без снятия подкладок, большое сопротивление продольным усилиям, обеспечение постоянства ширины колеи) способствуют все более широкому его применению, хотя оно несколько дороже и сложнее по конструкции скреплений других видов. Кроме того, раздельное

Рис. 6.6. Нераздельное (а) и смешанное (б) рельсовые скрепления: 1 — рельс; 2 — костыль; 3 — подкладка; 4 — шпала скрепление не требует дополнительного закрепления пути для предотвращения его угона и позволяет снизить эксплуатационные расходы по сравнению со скреплениями других видов.

На железных дорогах России широко распространено раздельное скрепление КБ-65. Его недостатками являются большое число деталей, значительная масса и высокая жесткость. Поэтому в настоящее время началось активное внедрение нового бесподкладочного пружинного раздельного скрепления пониженной жесткости — ЖБР-3-65 (рис. 6.7), у которого масса и число деталей уменьшены более чем в 1,5 раза.

Кроме того, разработано анкерное рельсовое скрепление АРС-4 (рис. 6.8), наиболее перспективное для пути с железобетонными шпалами. Благодаря отсутствию резьбовых соединений оно не требует обслуживания, что позволяет существенно сократить затраты на содержание пути.

Рельсовые звенья соединяют друг с другом с помощью стыковых скреплений, основными элементами которых являются накладки, болты с гайками и пружинные шайбы. Стыковые накладки предназначены для восприятия в стыке изгибающих и поперечных сил. Двухголовые накладки (рис. 6.9) изготавливают из высокопрочной стали и подвергают закалке.

Болты, как и накладки, должны обладать высокой прочностью. Под их гайки для обеспечения постоянного натяжения подкладывают пружинные шайбы. В последнее время переходят на применение шестидырных накладок.

1 — пластмассовый боковой упор; 2 — металлический боковой упор; 3 — пружинная клемма; 4 — резиновая прокладка; 5 — закладной болт; 6 — гайка; 7 — опорная скоба; 8 — пластмассовый пустообразователь в шпале

1 — клемма; 2 — подклеммник; 3 — анкер; 4 — монорегулятор (регулятор с фиксатором); 5 — изолирующий уголок; 6 — резиновая прокладка

По расположению относительно шпал в качестве стандартных приняты стыки на весу (см. рис. 6.9), что обеспечивает большую упругость и удобство подбивки балласта под стыковые шпалы.

Так как с изменением температуры длина рельсов меняется, между их торцами в стыках оставляют зазор, наибольшая величина которого во избежание сильных ударов колес подвижного состава не должна превышать 21 мм. Каждому значению температуры воздуха (и рельсов) соответствует определенный стыковой зазор:

где у — коэффициент линейного расширения стали; /р — длина рельса; (тах, 1 — соответственно наибольшая температура воздуха в данной местности и температура во время укладки рельса.

Для обеспечения возможности некоторого перемещения концов рельсов в стыках болтовые отверстия в ранее изготавливавшихся рельсах имели форму овала (с большой осью, направленной вдоль рельса) или круга большего диаметра, чем у болтов. Вновь выпускаемые рельсы имеют только круглые отверстия, что повышает прочность рельсов и упрощает технологию их изготовления.

На линиях с автоблокировкой на границах блок-участков применяют изолирующие стыки, препятствующие прохождению элек-

Рис. 6.10. Поперечные разрезы изолирующего стыка с металлическими объемлющими накладками (а) и клееболтового стыка (б):

1 — рельс; 2 — накладка; 3 — боковая прокладка; 4 — планка из фибры или полиэтилена под болты; 5 — стопорная планка; 6 — втулка; 7— нижняя изолирующая прокладка; 8 — подкладка; 9 — стыковой болт; 10— гайка; 11 — шайба; 12 — изоляция из стеклоткани, пропитанной эпоксидным клеем; 13 — изоляция на болте

трического тока от одного из соединяемых рельсов к другому. Существуют два типа изолирующих стыков: с металлическими объемлющими накладками и клееболтовые (рис. 6.10). В стыках первого типа изоляцию обеспечивают установкой прокладок и втулок из фибры, текстолита или полиэтилена. В стыковой зазор также помещают прокладку из текстолита или трикопа, имеющую очертания рельса. В последнее время все шире применяют клееболтовые стыки, в которых металлические стыковые накладки, изолирующие прокладки из стеклоткани и болты с изолирующими втулками соединяют с помощью эпоксидного клея с концами рельсов в монолитную конструкцию.

На линиях с электрической тягой и автоблокировкой для беспрепятственного прохождения тока через стык устанавливают специальные стыковые соединители.

Под действием сил, которые возникают при движении поездов, особенно при торможении на затяжных спусках, может происходить продольное перемещение рельсов по шпалам или вместе со шпалами по балласту, называемое угоном пути. На двухпутных участках угон происходит по направлению движения, а на однопутных линиях он бывает двусторонний.

Наилучший способ предотвращения угона пути связан с применением щебеночного балласта и раздельных промежуточных скреплений, которые обеспечивают достаточное сопротивление продольному перемещению рельсов и не требуют дополнительных средств их закрепления.

При нераздельном и смешанном скреплениях для предотвращения угона пути применяют противоугоны. Стандартные пружинные противоугоны (рис. 6.11) представляют собой пружинную скобу, защемляемую на подошве рельса и упирающуюся в шпалу. На 25-метровом рельсовом звене устанавливают от 18 до 44 пар про-тивоугонов.

Общий курс железных дорог

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СКРЕПЛЕНИЕ РЕЛЬСОВОЕ ПРОМЕЖУТОЧНОЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Общие технические условия

Intermediate rail fastening of railway track. General specifications

Дата введения 2021-09-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (АО "ВНИИЖТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 045 "Железнодорожный транспорт"

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на промежуточное рельсовое скрепление (далее - скрепление) всех типов, применяемое в балластной конструкции железнодорожного пути на железобетонных шпалах и брусьях, в том числе на участках скоростного и высокоскоростного движения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 15150 69* Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23706 (МЭК 51-6-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 30630.2.5 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие соляного тумана

ГОСТ 33320 Шпалы железобетонные для железных дорог. Общие технические условия

ГОСТ 33477 Система разработки и постановки продукции на производство. Технические средства железнодорожной инфраструктуры. Порядок разработки, постановки на производство и допуска к применению

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 агрессивная среда: Среда, вызывающая интенсивное ухудшение свойств или разрушение материалов и изделий из них, в том числе воздействующая на участки железнодорожного пути, расположенные в тоннелях, на мостах и подходах к ним, а также в местах повышенной влажности [при средней годовой влажности более 80% по ГОСТ 15150-69 (приложение 11)].

3.2 анкер: Металлический закладной элемент, забетонированный в рельсовую опору при ее изготовлении, частично выступающий над поверхностью в зоне подрельсовой площадки, предназначенный для крепления рельса клеммами.

3.3 антикоррозийное покрытие: Защитный слой, обеспечивающий требуемую антикоррозийную защиту металлических элементов узла скрепления (клемма, шуруп, подкладка и др.).

3.4 вертикальная жесткость скрепления: Отношение вертикальной нагрузки, действующей на скрепление, к соответствующей деформации в направлении воздействия нагрузки.

владелец инфраструктуры (железнодорожного транспорта): Юридическое лицо или индивидуальный предприниматель, имеющие инфраструктуру на праве собственности или ином праве и оказывающий услуги по ее использованию на основании соответствующих лицензии и договора, а также обладающий правами допуска к использованию на инфраструктуре технических средств.

3.6 гамма-процентная наработка (ресурс) до отказа: Величина наработки (млн т брутто) пропущенного тоннажа, в течение которой скрепление не достигнет предельного состояния с заданной вероятностью, определяемой по условию обеспечения безопасности движения нормируемым значением выхода узла скрепления в процентах.

3.7 дюбель: Закладной элемент из полимерного материала, забетонированный в рельсовую опору при ее изготовлении, имеющий внутри продольный канал с резьбой для закручивания шурупа.

3.8 испытательный полигон: Участок железнодорожной инфраструктуры, оснащенный испытательным оборудованием и обеспечивающий проведение испытаний промежуточных рельсовых скреплений в условиях, близких к условиям их штатной эксплуатации, установленных в нормативных документах и технической документации.

Примечание - Испытательный полигон должен быть аттестован в порядке, установленном железнодорожной администрацией и владельцем инфраструктуры.

3.9 клемма рельсового скрепления: Элемент промежуточного рельсового скрепления, предназначенный для прижатия рельса к рельсовой опоре (например, к шпале) или к подкладке.

3.10 монтажное прижатие: Сила, создаваемая узлом промежуточного рельсового скрепления, установленного в проектное положение, приложенная к рельсу и действующая перпендикулярно к подрельсовому основанию.

3.11 наименование скрепления: Название применяемой конструкции промежуточного рельсового скрепления.

3.12 партия скреплений: Комплекты промежуточных рельсовых скреплений одного типа и одной категории, отгруженные в транспортное средство (вагон, автомобиль, контейнер и т.п.).

3.13 подошва рельса: Нижняя часть рельса, опирающаяся через прокладку на подкладку или непосредственно через прокладку на рельсовую опору в процессе работы.

3.14 поперечная жесткость скрепления: Отношение поперечной нагрузки, действующей на скрепление, к соответствующей деформации в направлении воздействия нагрузки.

3.15 предприятие-изготовитель: Предприятие, осуществляющее изготовление промежуточных рельсовых скреплений и/или их сборку (комплектацию) из элементов, соответствующих наименованию скрепления.

3.16 прикрепитель: Элемент промежуточного рельсового скрепления, предназначенный для прикрепления рельса или подкладки к рельсовой опоре.

3.17 прокладка (подрельсовая): Амортизирующий упругий элемент рельсового скрепления, устанавливаемый под подошву рельса и предназначенный для обеспечения продольного сопротивления смещению рельса, предохранения его от износа, снижения динамических нагрузок и электроизоляции.

3.18 промежуточное рельсовое скрепление (узел скрепления): Комплект элементов в сборе, предназначенных для крепления рельса к рельсовой опоре.

Примечание - Перечень элементов (шурупы, шайбы, болты, клеммы, прокладки, подкладки и др.) установлен в конструкторской документации на каждый тип скрепления.

3.19 рельсовая опора (подрельсовое основание): Элемент верхнего строения железнодорожного пути (железобетонная шпала или брус), служащий для фиксирования рельсов в устойчивом положении, обеспечения постоянства геометрических размеров и положения рельсовой колеи в плане и в профиле, а также для передачи давления от железнодорожного подвижного состава и рельсов на нижнее строение железнодорожного пути непосредственно или через балластную призму.

3.20 рельсовая подкладка (подкладка): Элемент промежуточного рельсового скрепления, предназначенный для закрепления рельса на рельсовой опоре, между ребордами которого располагается подошва рельса.

3.21 ремонтопригодность: Свойство узла промежуточного рельсового скрепления, заключающееся в его приспособленности к поддержанию и восстановлению состояния, в котором скрепление способно выполнять требуемые функции, путем технического обслуживания и ремонта (замены элементов).

3.22 температурный интервал: Сумма абсолютных значений расчетных максимальной и минимальной температур рельсов для данного региона.

3.23 эксплуатационные испытания: Испытания, проводимые в условиях реальной эксплуатации.

3.24 эталонная прокладка: Плоская полимерная прокладка толщиной 5 мм и статической жесткостью не менее 500 МН/м для проведения испытаний по определению затухания ударной нагрузки.

Примечание - При конструкции скрепления с комплектной прокладкой толщиной более 5 мм (толщина, равная ) между рельсом и эталонной прокладкой должна быть вставлена алюминиевая пластина (толщина, равная , где мм.

4 Классификация

Скрепления подразделяют по типу конструкции, категории, климатической зоне эксплуатации и коррозионной стойкости:

а) по типу конструкции:

1) вид прикрепления:

НП - нераздельное прикрепление, при котором подкладку к опоре и рельс к подкладке прикрепляют одними и теми же прикрепителями;

РП - раздельное прикрепление, при котором подкладки к опоре и рельс к подкладке прикрепляют различными прикрепителями;

СП - смешанное прикрепление, при котором рельс через подкладки крепят к опорам, кроме того, подкладки дополнительно крепят к опорам;

Промежуточные рельсовые скрепления применяются для соединения рельсов с подрельсовым основанием (шпалами, брусьями). Они должны обеспечивать:

- установленную ширину колеи;

- прижатие рельсов к основанию, исключающее отрыв рельсов и их про

дольное перемещение;

- препятствовать опрокидыванию рельсов под воздействием подвижно

го состава;

- допускать замену деталей без перерыва в движении поездов;

- допускать регулирование рельсовых нитей по высоте в пределах 10—20 мм;

- обеспечивать электроизоляцию рельсов от основания (при железобе

тонных шпалах);

- обеспечивать экономическую эффективность конструкции верхнего

строения пути.

Скрепления должны способствовать более продолжительным срокам службы всех элементов пути.

Промежуточные рельсовые скрепления по своей конструкции делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами).

Подкладка увеличивает площадь передачи давления от рельса на опору, обеспечивает подуклонку рельсов, объединяет все костыли при работе на сдвиг.

Подкладочные скрепления подразделяются на раздельные, нераздельные и смешанные. При раздельном скреплении рельс к подкладке присоединяется отдельно, а подкладка к шпале отдельно с помощью шурупов или костылей. В нераздельном скреплении рельс вместе с подкладками соединяется с опорой одними и теми же костылями. При смешанном скреплении рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

|

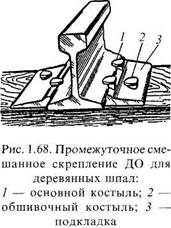

Скрепления для деревянных шпал.Наиболее распространенным скреплением на дорогах России является смешанное скрепление (рис. 1.68). Достоинством этого скрепления являются малое число деталей, простота в изготовлении и эксплуатации, небольшой расход металла. К недостаткам следует отнести плохое сопротивление угону пути. Основными элементами этого скрепления являются: ребордчатая подкладка и костыли (рис. 1.68). Костыли подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания. Обшивочные костыли прижимают подкладку к шпале, уменьшая ее вибрацию.

При применении смешанных скреплений ДО на прямых участках пути рельсы пришиваются к шпале четырьмя костылями, а на стыковых шпалах — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на скоростных участках на всех шпалах рельсы пришиваются пятью костылями.

Для уменьшения износа шпал между подкладкой и шпалой укладывают прокладки тол-

|

щиной 6—10 мм из резины, резинокор-да, интенсивность износа при этом снижается в 2,7—3,7 раза.

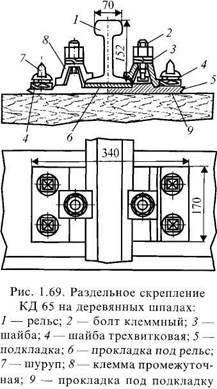

Вторыми по распространению являются раздельные скрепления КД (рис. 1.69). Рельс прижимается к подкладке двумя клеммами, а подкладка к шпале четырьмя шурупами. Прижатие клеммы обеспечивает болт с гайкой и шайбой. Под подошву рельса укладывают упругую прокладку.

Достоинствами раздельных скреплений являются:

- отсутствие вибрации подкладки, а

следовательно, увеличение сроков служ

бы шпал;

- сильное прижатие рельсов к под

кладкам, что обеспечивает достаточное

сопротивление угону пути;

- возможность смены рельсов без вы

винчивания шурупов.

Недостатки этих скреплений:

- большое количество деталей;

- быстрое ослабление натяжения

клеммных болтов, что вызывает их по

стоянное подтягивание.

Более совершенным раздельным скреплением является скрепление Д 4 с упругими клеммами. Оно позволяет регулировать положение рельсов по высоте до 14 мм за счет изменения толщины подрельсовых прокладок.

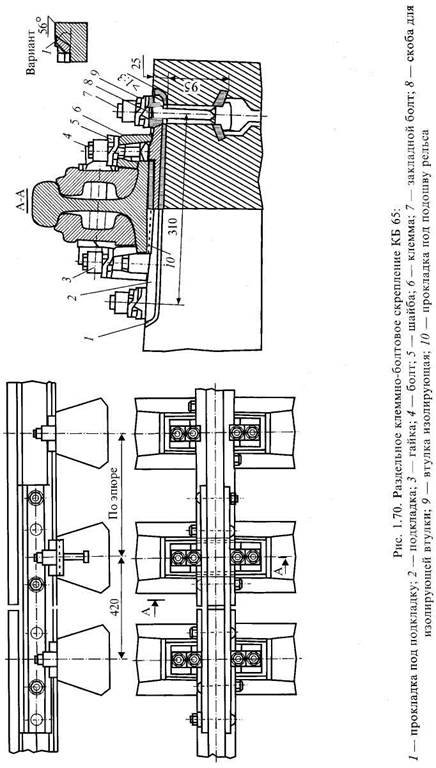

Скрепления для железобетонных опор.Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рис. 1.70), в котором рельс к подкладке прижимается жесткими клеммами, надеваемыми на клеммные болты. Под гайки клеммных болтов ставят упругие шайбы. Металлические подкладки укладывают на наклонную (для обеспечения подуклонки рельсов), заглубленную в тело шпалы на 15— 25 мм подрельсовую площадку. На бетон под подкладку укладывают резиновую прокладку, чтобы обеспечить электро- и виброизоляцию. Подкладка крепится к шпале закладными болтами.

Недостатками конструкции скреплений КБ является многодетальность (21 деталь в каждом узле скреплений), материалоемкость (общая масса металлических и полимерных деталей на 1 км пути составляет соответственно 41,6 и 2,1 т). На 1 км пути около 16 тыс. болтов, содержание которых (очистка от грязи, смазка, подтягивание гаек) требует больших затрат.

Кроме типовых скреплений КБ на участках пути с железобетонными шпалами в России используют бесподкладочное скрепление ЖБ.

|

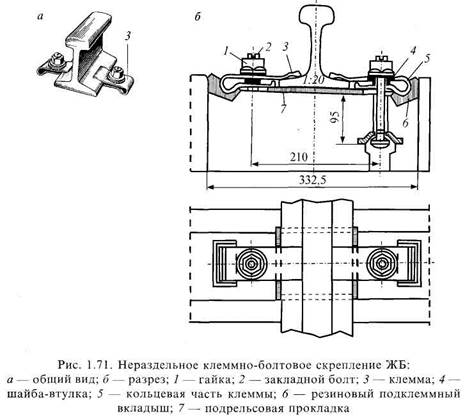

Нераздельное клеммно-болтовое скрепление ЖБ (рис. 1.71) имеет два закладных болта, которыми при помощи упругих клемм и упругих (резиновых) прокладок рельс прижимается к шпале. Пружинные клеммы должны быть высокой прочности и требуемой пружинности.

Для электроизоляции закладных болтов от металлических частей скрепления на них надевают изолирующие втулки.

Читайте также: