Как сделать спицы на мотоцикл

Я уже как-то эту тему поднимал. И упомянул спицы из гвоздей. Меня обсмеяли. Только что пообщался с челом, у которого на Днепровском 19" колесе именно такие спицы. Гвозди диаметром 5 мм, нарезана резьба и отогнуты шляпки. Колесо прошло окло 1000 км, все ок.

В чем может быть засада? Чем электроды лучше?

Есть у меня знакомый, у него были спицы из электродов 5 нержавейка. 72 в колесе заднем. Под явские нипеля. Вся засада заключается в том что надо очень часто, практически после каждого выезда проверять натяжку и подтягивать спицы. Растягиваются они быстро. Но он при первой возможности поставил нормальные. Думай сам, я бы не советовал, нахрен судьбу испытывать.

Снова вопрос: а чем от электродов и гвоздей отличаются нормальные спицы? Более пластичны или, наоборот, более жесткие? Или пружинящие? Что их отличает?

а теперь посмотри из каких электродов были сделаны. Из нержавейки. Она и отличается тем, что тянется. Если брать обычные электроды то ваяй, т.к. и гвозди и электроды (обычные режут из одного мотка проволоки (видел на заводе). Но обычные потом надо будет хромирнуть, или оцинковать.

Лучше кубить обыное колесо с обычным ободом и спицами и кататся, надёжнее если надо можно хромонут а можно и не хромить кому как.

для ARXANGEL: Ты резьбу вообще на спицах разглядывал. Она там не накатанная. С электродами тот же калинкор под них малёха надоть дыгочки раздраконить, стандартная спица 4 а электрод надоть брать принипременно 5

Спицы из гвоздей и электродов ставить себе не стал бы, сильно попахивает колхозными технологиями

Вот-вот и жить ещё хочеться долго и счастливо. кстати спицы можно заказать на какомнибудь заводе в городе.

А на заводе из чего будут их гнуть? Те-же электроды. Или пруток. Вопрос в том-же: чем он лучше? Или чем хуже электроды и гвозди? Толком ни кто так и не сказал. "Вот не буду ставить и все" — не аргумент.

для Springer:

В том то и аргумент, что на заводе спицы делают не из электродов и не из гвоздей, потому и можно их тянуть не растягивая и не слизывая резьбы(а резьба то там накатана, а не нарезана, что в двойне повышает нагрузку на резьбу спицы). Сравни заводскую спицу и гвоздевую: заводская более упругая, более жесткая, в тоже время на излом – прочная.

Бывает, что при нагрузке даже у заводских отрывает бошку, что же говорить об электродаж и гвоздях? Из дюбилей же не сделаешь спицы…

P.S……….забей гвоздя на такие спицы.

Во! Наконец что-то внятное, спасибо. А из какого металла делают спицы на заводе? Что за пруток?

Специально для Springer:

Спица изготавливается из проволоки спицевой стальной(ГОСТ 3110-46), сталь 20

Отдельное спосибо за информацию Clown & Wong.

Просто Сталь 20 идет на спицы и резьбу катают, гвозди и электроды Сталь 3 и резьба режится, потому они и тянуться.

Гвозди и электроды уже не должны из стали 3 делать. Сейчас минимально сталь 10 идет в промышленности. Спицы можно сделать из сталистой (упругой, неотожженой) проволоки требуемого диаметра (3.5 мм). Она с наклепом, после волочильни, жесткая и упругая, только ее тяжело распрямлять из бухты. Электроды слишком мягкие, пальцами гнутся.

Необходимость данного приспособление обуславливается малым ассортиментом готовых мотоциклетных спиц на территории СНГ. При попытке изготовить спицы с нуля, а не укорачивать мотто строитель может столкнутся с проблемой, связанной с резьбой на спице, поскольку в оригинале толщина резьбы больше чем толщина спицы, и поиск подходящих заготовок может оказаться весьма проблематичным. Так же заводские спицы имеют накатанную а не нарезанную резьбу, что улучшает ее качество. Поэтому правильнее будет переделать готовые спицы, чем изготавливать новые, тем более что данный проект не затребует особых затрат и весьма прост в изготовлении.

Вот подробный чертеж приспособления, как видите ничего сложного.

Процесс работы с приспособлением:

Стоковые спицы подготавливаются, отрезается нужна длина.

На месте выступающего короткого кончика спицы должна быть шляпка, для этого ее необходимо расклепать. При расклепке спиц используется газосварка, конец спицы разогревается до красна, после чего расклепывается молотком. Для такой работы необходим опыт, поэтому первые разы может не получится.

Далее спица вынимается из приспособы, и шляпка обрабатывается на точильном станке либо наждачной бумагой. После чего спица готова к нанесению гальваники.

Автор статьи утверждает что такие спицы по качеству выходят весьма неплохими, возможно лишь немного хуже заводских.

То рено по удобной стоимости

Далее по порядку:

Изготовленные подобным способом спицы, если и уступают по надежности заводским, то не намного. Их можно периодически подтягивать без боязни сорвать остатки резьбы.

В заключение можно привести еще один способ укорачивания стандартных спиц, недостойный, на мой взгляд, истинного гаражного кастомайзера, не ищущего легких путей. Можно, вооружась картой города или района, обойти два-три десятка предприятий, занимающихся металлообработкой. Есть определенная вероятность, что у какого-то из токарей найдется специальная прокаточная плашка под резьбу необходимого размера. Тогда, за сумму, экв. 0,2 доллара за спицу, вам удлинят штатную резьбу, насколько необходимо, после чего останется только укоротить спицы по месту.

Колёса от именитых производителей имеют полный асортимент размеров по диаметру и ширине, и именно, эти параметры определяют ширину и высоту задней части рамы и маятника. Качество этих фирм отменное, но когда некоторые видят цену, соответствующюю этому качеству, то впадают в шок и сразу закрывают каталог. Например, каток для покрышки шириной 360 мм., вырезанный дорогущим и компьютерезированным станком из цельной болванки аллюминия, может стоить около 15 тысяч долларов. А вообще, потолка цен не существует.(Сейчас появились покрышки шириной 400 мм.)

- Ну, во- первых, этот диаметр очень распространён и среди автомобилей, и среди мотоциклов.

- Во- вторых, он неплохо смотрится, почти, с любыми рамами (особенно для кастомов в популярном нынче стиле олдскул).

- Ну а в третьих, разработанный мной чертёж ступицы подходит именно для этого диаметра , а так же подходит под длину распространённых днепровских спиц (от мотоцикла Днепр). Это избавит вас от поиска спиц другой длины или укорачивания ураловских спиц.

Не спорю , есть, конечно, красивые легкосплавные авто-диски , но стоят они недёшево, да и продать поштучно вам никто не захочет, так как в комплект входят 4 штуки. Ну а если заказать изготовление колеса из кованной легкосплавной болванки, на современном ЧПУ-шном фрезерном центре, то такое колёсико обойдётся Вам в волнующую сумму, и его цена вполне может перевалить за стоимость вашего мотоцикла (сколько будет нулей в ценнике зависит от эксклюзивности рисунка, материала, авторитетности фирмы изготовителя и других волнующих факторов).

К тому же установив легкосплавное колесо от автомобиля, вам непременно надо будет искать узкое переднее колёсико из такого же сплава и с таким же рисунком, а это практически невозможно (потребуется опять же заказывать изготовление узкого колеса с таким же рисунком с нуля, а это не дёшево).

Сделав же железное колесо на спицах хоть на 360 мм., никому и в голову не придёт мысль, (даже на техосмотре), что это колесо когда- то было автомобильным. Ведь технология, которую я опишу , практически такая же как на любом мотоциклетном заводе. Тем не менее, она довольно бюджетна.

Как я уже говорил, находим на разборке авто-диск диаметром на 16 дюймов и такой ширины , какой вам нравится или смотря, какую мото-покрышку вы сможете найти. Далее, везём в любой шинный автосервис и прокатываем этот диск на спец-станке , так как если обод бэушный, то он непременно кривой(не дорого , около 5 долларов) . Далее, вырезаем внутреннюю часть обода болгаркой или если есть возможность, на большом токарном станке и зашлифовываем там, где были сварные швы.

На фотографиях ,которые я выложу ниже, будет показан пример работы с колесом от Москвича самой первой модели . Прикол в том ,что на этом ободе отделить внутреннюю часть очень легко, так как она крепится на заклёпках. Они срезаются или высверливаются и внутренняя часть выбивается молотком. Только перед этим важно не забыть прокатать обод.

Так вот , если обод от 401 Москвича не встанет в современный прокаточный станок, то сделать переходник очень просто из старого жигулёвского тормозного диска. или просто вырезать его из 10 — 12 миллиметровой стали на токарном станке, что мне и сделали (см. фото слева). Единственный недостаток этого обода в том ,что максимальный размер покрышки, которая встанет на этот обод, на 160 мм. Кто хочет шире, то ищем от Победы, 21-ой Волги, Нивы, Газели, или иномарок.

Далее завариваем и зашлифовываем отверстия от заклёпок. Следующим этапом будет разметка. Здесь нужно сразу определиться ,какое количество спиц вы хотите, 60 или 80 . На фотографиях я покажу и тот, и тот вариант, и увидев фото обода на 80 спиц , вы поймёте, что на диаметре 16 дюймов большее число спиц впихнуть, практически невозможно. Расстояние между шишками настолько мало, что увеличить количество спиц можно только, если применить более тонкие, ну например, от Минска или Явы.

На ступице тоже нужно будет внести изменения, высверлив отверстия для спиц в несколько рядов (на разном уровне) и естественно, меньшего диаметра. Кто с этим справится — дерзайте, ведь тюнинг не имеет границ. Но на данном этапе, (в этой статье), я стараюсь объяснить основы работ с колёсами и причём для новичков.

Итак, определились с цифрой , например, 60. Для начинающих кастомайзеров самое то. Способов разметки несколько, но самый простой, это с помощью прибора с странным названием курвиметр.

Внизу этого приборчика есть колёсико, и когда прокатываешь приборчик с помощью этого колёсика по любой поверхности, то он показывает точное расстояние в миллиметрах на одной стороне шкалы, а на другой стороне точное расстояние в дюймах (см. фото).

Этот приборчик очень удобный и точный инструмент, но у кого его нет, то можно воспользоваться обычной рулеткой. Обворачиваем её вокруг обода и сильно натягиваем, лучше это делать с помощью помощника. Полученный результат делим на 60.

Далее, размечаем очень тонкой чертилкой, а лучше шилом, так как увод хоть на милиметр вправо или влево — и в конце круга получится увод на сантиметр (проверенно). Но я надеюсь, попробовав несколько раз, у вас получится. Самое главное, нужно разметить отверстия не просто в ряд, а змейкой (cмотрите фото внизу), отступив от края центральной (широкой) канавки на 8 мм. Затем хорошенько керним эти отверстия и чем виднее они будут, тем лучше, так как при нагреве всё становится еле заметным.

Ну а теперь, мы подходим к самой интересной части работы, той, которая превратит обод авто в обод мото.

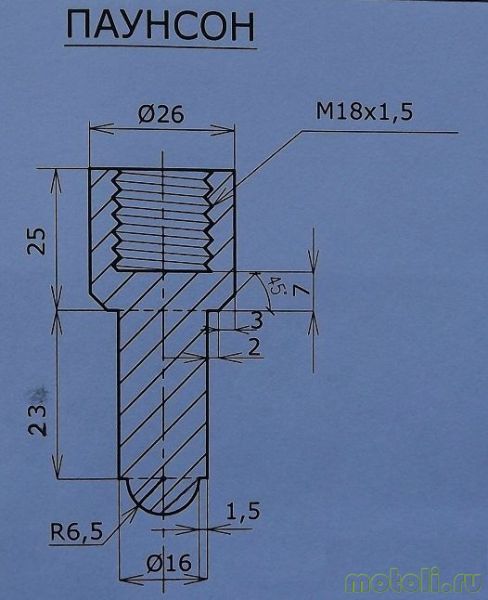

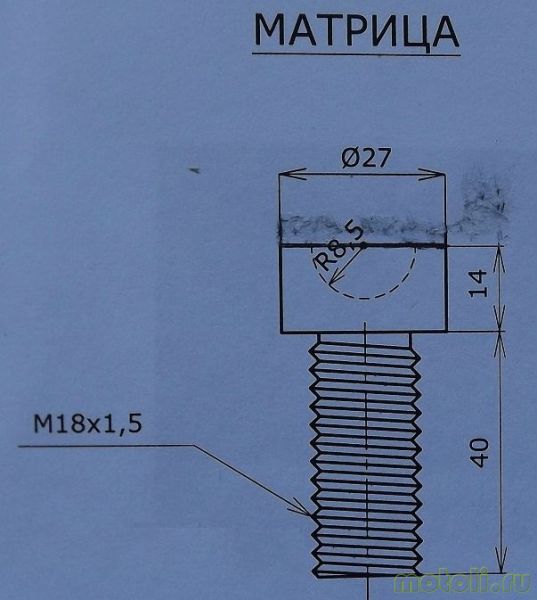

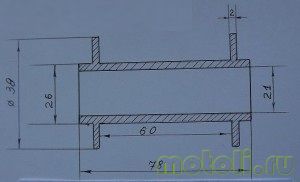

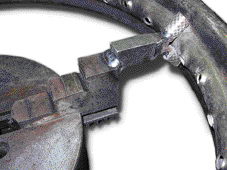

На конец резьбового штока пресса, нужно накрутить паунсон, а в поперечную планку пресса (куда укладывается колесо) вкручивается матрица.

Планка пресса в повёрнутом виде — видна сфера матрицы.

То есть получается, что обод колеса укладывается между паунсоном и матрицей, и при давлении пресса (его штока) паунсон вдавливает металл обода в сферу матрицы (сфера матрицы хорошо видна на фото, а паунсон накручен на шток пресса), и форма выпуклости металла обода, при выдавливании точно повторяет форму матрицы.

Паунсон для выдавливания шишек под спицы колеса.Чертёж паунсона и матрицы смотрите на фото слева и ниже. Все размеры сферы паунсона и матрицы рассчитаны на головку днепровской спицы (от мотоцикла Днепр).

Чертёж паунсона и матрицы на фото слева и ниже. Изготавливать их нужно из качественной стали, не ниже сорокпятки (СТ45), и после вытачивания и паунсон и матрицу следует закалить до твёрдость 58 — 65 HRC.

Чертёж матрицы для выдавливания шишек под спицы колеса.

Можно изготовить пресс на основе гидравлического домкрата. Только скобу придётся сделать немного шире (зависит от ширины вашего обода), паунсон закрепить на конце скобы, а матрицу крепим на штоке домкрата. В общем принцип будет понятен, как только вы зайдёте по ссылке и увидите чертёж.

Ведь можно к примеру отпилить какую то увесистую болванку ножовкой по металлу (пилите Шура), а можно на станке или просто болгаркой, и разница будет ощутимой. Так и в этом деле — зачем махать молотком, когда можно всё делать не напрягаясь. Можно конечно, если вы делаете для себя колесо первый и единственный раз в жизни, а не ставите их на поток.

Некоторые могут сказать, что можно использовать гидравлический пресс, но дело не в этом. Если металл не нагреть, то всё равно в конце формирования выпуклости его разорвёт, а если и нет, у меня бывало и такое, то всё равно нормального качества выпуклости вы не добьётесь.

К тому же, какой бы твёрдой и качественной сталью паунсона и матрицы вы не пользовались бы, они без нагрева будут сильно изнашиваться, особенно рабочая сфера паунсона. Поэтому, греть нужно обязательно и если у вас нет газового резака или горелки, то постарайтесь попросить нагреть у кого нибудь ( в ЖЕКе например, или автосервисе, так как прессик небольшой и его можно возить с собой).

На ободах выдавлены шишки (на самом верхнем ещё не все), осталось поработать дрелью.

Не старайтесь, особенно поначалу , сразу выдавить в один приём. Лучше сначала хорошо прицелится и как бы наметить, чуть выдавив паунсоном лунку, а затем проверить и если ровно, то нагреть ещё раз, и выдавить окончательно. В этом деле лучше делать всё не спеша.

Какой это угол в градусах, мне нет смысла говорить, так как это вам не поможет. Лучше сделайте следующее: если ступица ещё не готова (а её нужно будет заказать у токаря), то возьмите кусок трубы или брёвнышка и отпилите кусок такой длинны, какой имеет ширина ступицы на чертеже. Это ваш шаблон. Вставляя его (или как- то закрепив) в середину обода, вы периодически будете проверять угол наклона дрели.

Поверьте, пару градусов вправо-влево не сыграют никакой роли, так как отверстия всё равно должны быть чуть больше головки спицы по диаметру. Это позволяет спице немного гулять и корректировать угол отверстия, даже если вы чуть ошибётесь при сверлении. Но всё же, и здесь спешить не стоит.

Обод от 401 Москвича с заваренными отверстиями от заклёпок.

Делайте всё аккуратно и не спеша, и у вас получится. Ведь именно для этого я и объясняю всё подробно. Сверлите сначала сверлом на 8 мм, а потом чуть больше. Как я уже говорил, добейтесь чтобы головка спицы вставлялась с зазором, но небольшим (где- то 0,2 мм).

грунтованный обод на 60 спиц

После этого останется нанести грунт и покрасить, или начать полировку обода для нанесения хрома — кому как больше нравится.

Фотографии готовых ободов на 60 и 80 спиц, покрытых грунтом, показаны слева и ниже.

Обод с выдавленными выемками под спицы и просверленными отверстиями.

Для заготовки ступицы была добыта отличная сталь 40Х13, и увесистая болванка из этой стали (весом около 15 килограмм) была подвергнута обработке на токарном станке, и было снято пару вёдер стружки, пока получилась заготовка, показанная на фотографии.

Ступица рассчитана на четыре подшипника (люблю запас мощности во всём), закрытого типа, и под диаметр стандартной оси от тяжёлых мотоциклов. Четвёртый подшипник находится в шлицевой втулке.

Наружный диаметр подшипников тоже как в стандарте ,только они не конические, а обычные. О том как расшифровывать маркировку подшипников и как правильно выбрать подшипник в магазине, советую почитать здесь.

Точить ступицу желательно из стали 40Х13 или 45, можно из нержавейки, титана, но если не найдёте, тогда из обычной стали ( какую найдёте).

По крайней мере ступицы мотоциклов иномарок (например у той же Ямахи Драг Стар) ступицы изготовлены из дюралюминия типа нашего Д16.

Если кто- то захочет применить это колесо на мотоцикле не с карданом, а с цепью, то вместо шлицевой втулки нужно всего лишь закрепить втулку с отверстиями под крепление звёздочки. Естественно, ширина этой втулки подбирается индивидуально под каждый маятник или раму ( если хардтейл, то есть жёсткая).

Так же, вам потребуется выточить распорные втулки ( можно использовать подходящую трубку), которые устанавливаются между подшипниками. Чертежи на фото ниже.

Надеюсь, что с разметкой и сверлением отверстий в ступице у вас проблем не возникнет . Потребуется сверло центровка на 5 мм, которое сделает сразу за один проход и потай. Сверлить, естественно, лучше на станке. Кто не уверен в своих силах или у кого нет сверлильного станка, то лучше эту операцию доверить знакомому фрезеровщику .

Кстати, у кого есть токарный станок в мастерской, даже простой школьник типа ТВ — 3, 4, 6, 7 (ну или ТВ16), то проблем с разметкой отверстий в ступице не будет, если изготовить простейшее делительное приспособление, а как его изготовить я показал в видео у себя на канале suvorov-custom, а так же я опубликовал это видео чуть ниже.

Чертёж оси колёс не публикую, так как он готовится на основании размеров передней вилки, маятника или рамы .Об этом мы поговорим в одной из следующих статей. Вот, вроде бы, и всё.

У кого возникнут вопросы, пишите в комментариях, буду рад ответить, особенно новичкам. Удачи всем и творческих успехов, надеюсь эта статья поможет вам самостоятельно сделать колесо для вашего красавца чоппера!

СТУПИЦА ГОТОВА ДЛЯ НАНЕСЕНИЯ ХРОМА.

Рано или поздно у каждого владельца "пожилой" мототехники возникает проблема переспицовки колес (за исключением техники с литыми дисками). Для того, кто эту операцию ни разу не проделывал, она сродни прогулке по дремучему лесу: вроде бы и знаешь, куда идешь, но не уверен, что правильно. Да и у тех, кто попытался ее освоить самостоятельно, оптимизма не прибавлялось. Специалиста же, способного качественно заспицевать и отрегулировать собранный обод, найти довольно сложно, да и за свою кропотливую работу он попросит немало.

Что же делать? Предлагаем вам краткую, но полную информацию о том, как можно самостоятельно проделать эту, довольно сложную на первый взгляд, операцию, быстро и качественно. Оговорюсь сразу: мы говорим о процессе спицовки стандартных колес. Создание же индивидуальных вариантов требует значительных усилий и соответствующего описания в отдельной статье, что появится позже.

Для этого нужно будет приложить посильные физические и финансовые усилия при изготовлении оснастки. Весь процесс разбит на две части: спицовку и регулировку.

Перед тем, как приступить, обзаведитесь фотографией колеса с тем рисунком спиц, который вы хотели бы повторить на своем мотоцикле. Или, как вариант, нарисуйте свой, максимально четкий эскиз. Это "художество" поможет вам не только не совершить досадных ошибок, которых будет не просто избежать, если вы это делаете впервые, но и сэкономить время.

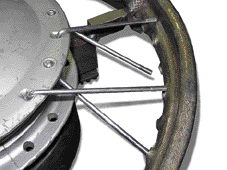

Саму операцию можно выполнить и на "коленке", но для этого потребуется помощник. И еще: в таком случае вам не избежать царапин на краске или хроме обода. Чтобы уменьшить риск повреждений, заклейте его малярной лентой. Для тех, кто эту операцию собирается проделывать многократно (например, помогая друзьям), предлагается надежное приспособление из старого патрона от токарного станка (фото 1).

Его конструкция хорошо видна на фото: оно универсально для широкого спектра диаметров колесных ободьев и весьма функционально. Для лучшей центровки обода изготовьте V-образные упоры, а что бы не оставить следов на покрытии обода, наденьте на них обрезки шланга (фото 2).

Главной проблемой при сборке колеса является его правильная центровка. Описанное выше устройство позволяет гарантировать 100%-ное попадание ВСЕХ спиц в отверстия обода. Вам не придется, заспицевав половину колеса, разбирать его, потому что вы "вдруг" обнаружили, что спицы не достают до отверстий (фото 3) или не вставляются.

Центральная ось задумана сменной для того, чтобы можно было подобрать диаметр оси под имеющиеся колесные подшипники. Также необходимо обзавестись дополнительной втулкой на ось для осуществления процедуры спицовки колеса вовсе без подшипников. Если оспицовывать колесо "совкоцикла" без подшипников, то возможна небольшая погрешность осевого хода ввиду несоосности внутренней поверхности обоймы подшипников. Но эта проблема легко устранима на следующем этапе.

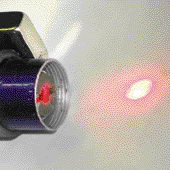

Для радикального облегчения процесса и уменьшения "головной боли" необходимо собрать небольшое устройство. Купите две лазерные указки, а еще лучше — 4 (эти китайские "штучки" в первые часы своей жизни дохнут, как мухи, но, если проработали час-другой, то потом "живут" долго). Разберите указки и вместо батареек выведите проводки, чтобы их можно было подключить к любому блоку питания напряжением 3V. Это избавит вас от необходимости менять батарейки каждые 10 минут. По размерам корпуса указок следует выточить стальные втулки и посадить их на клей, если они выточены не на тугую посадку. Эти втулки помогут вам прикрепить "лазеры" на любую стальную поверхность посредством магнитов (фото 4). Возможно, понадобится подстроить фокусировку для минимизации размеров светового пятна. Для этого на объективе излучателя имеется паз под плоскую отвертку (фото 5). Но проделывать такую юстировку следует весьма осторожно, так как объектив чрезвычайно хрупкий.

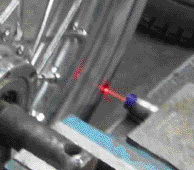

Итак, вы готовы отрегулировать колесо. Соберите конструкцию, показанную на фото 6 — это не составит труда в любом гараже. На фото хорошо видно расположение наших "лазеров". В процессе настройки, после каждого оборота колеса, лазеры придется немного подстраивать (поворачивать) для того чтобы луч попадал точно на край обода и здесь магниты — незаменимы.

Этап 1-й: убираем "восьмерки".

Выставляя луч параллельно плоскости обода так, чтобы он попадал на его край (см. фото 7), и спица за спицей поворачиваем специальным ключом головку на 90 градусов в одну или другую сторону (фото 8) в зависимости от того, куда попадает лазерный луч. Если луч проходит мимо обода или только касается его — поворачиваем головки спиц согласно левой фотографии. Если луч попадает на обод ближе к центру, действуем согласно правой фотографии.

>

Если луч находится на линии края обода — пропускаем эти спицы. Обратите внимание, что спицы, идущие к разным сторонам ступицы, крутятся в разные стороны.

Этап 2-й: исправляем "яйцо".

Выставляем лазерный луч перпендикулярно плоскости обода (см. фото 9). Дальше действуем так же, как и на первом этапе, только теперь спицы, находящиеся рядом, необходимо крутить в одну сторону (фото 10). Если луч проходит мимо обода или только касается его — поворачиваем головки спиц согласно левой. Если луч попадает на обод ближе к центру, действуем согласно правой. Если луч полностью помещается на крае обода и не выходит за его пределы — пропускаем эти спицы.

После устранения "яйца" необходимо пройти первый, а затем и второй этап 1-2 раза. Эти этапы больше проверочные, поэтому и поворачивать головку некоторых спиц необходимо будет всего на 10-15 градусов. На первую настройку колеса у Вас уйдет не более 30 минут.

Необходимо также обратить внимание на то, что настройку необходимо выполнять специальным ключом. Ни в коем случае не пользуйтесь рожковым ключом — он легко испортит головку. А уж тем более, не лелейте себя мыслью, что Вы справитесь плоскогубцами. Если у Вас нет специального ключа, его можно изготовить самостоятельно из головки торцевого ключа с квадратом 6х6 (фото 11). Такой ключ предоставлен на фото.

Правда, придется попотеть с надфилем минут 20, распиливая квадрат до размера головки спицы 6,4х6,4 (всего на 0,2 мм на каждую сторону). Такой ключ будет намного лучше тех, которые когда-то были в продаже. Также перед спицовкой колеса не поленитесь обзавестись метчиком и плашкой с нестандартной резьбой спиц 5х0,8 и пройдите ими (с аэрозолем WD-40) все спицы и головки — затраченные усилия с лихвой окупятся при настройке.

Самая долгая операция — подготовка патрона (1 день), на подготовку лазеров ушло часа 3. Но теперь на спицовку и настройку колеса уходит около часа времени. Раньше на такую операцию приходилось отдавать 300 грн., и что самое страшное: ждать приходилось неделями.

Текст: Юрий Исаев (мастерская "FXmoto")

Читайте также: