Для чего шинные производители выбирают эталон при разработке шин

ГОСТ Р 52900-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ШИНЫ ПНЕВМАТИЧЕСКИЕ ДЛЯ ЛЕГКОВЫХ АВТОМОБИЛЕЙ И ПРИЦЕПОВ К НИМ

Pneumatic tyres for passenger cars and trailers for them.

Specifications

Дата введения 2009-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 97 "Шины пневматические для механических транспортных средств, их прицепов и авиационной техники" (Обществом с ограниченной ответственностью "Научно-технический центр "Научно-исследовательский институт шинной промышленности")

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на новые пневматические шины (далее - шины) для легковых автомобилей и прицепов к ним категорий М1, О1 и О2 по ГОСТ Р 52051, предназначенные для эксплуатации на дорогах различных категорий.

Климатическое исполнение шин - по ГОСТ 15150.

Стандарт не распространяется на спортивные шины, предназначенные для соревнований.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

Как изобрели современное колесо

![359e354s-960.jpg]()

Джон Данлоп

Про покрышку вспомнили лишь спустя 15 лет. Новым изобретателем пневматической шины неожиданно стал… ветеринар – шотландец Джон Данлоп. В 1887 году он придумал надеть на колеса велосипеда своего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом.

Конечно, в те годы, пневматическая шина вовсе не ассоциировалась с автомобилями, а скорее с велосипедами. Уже в июне 1889 года на стадионе в Белфасте Уильям Хьюм выступил в гонках на велосипеде с пневматическими шинами и выиграл все три заезда, в которых участвовал. Изобретение Данлопа было обречено на успех. Сегодня фирма Dunlop, названная так в честь изобретателя – в числе самых крупных производителей автомобильных шин.

В конце XIX века появились и другие легендарные компании, лидеры современной шинной индустрии. Так, первыми, кто стал использовать пневматические шины на автомобилях, были французы Андре и Эдуард Мишлен, основавшие знаменитый Michelin. В 1900 году к производству автомобильных шин приступила компания Джованни Батисты Пирелли. Сегодня Pirelli – один из крупнейших мировых производителей шин премиум-класса. Компания насчитывает более 19 заводов по производству шин в 12 странах мира, в том числе два из них – в России.

Итальянская Pirelli в России

В состав совместного предприятия входят шинные заводы в Кирове и Воронеже. Первый из них был приобретен СП в конце 2011 года, второй – в 2012 году. С момента приобретения СП обоих предприятий началась глубокая модернизация производства. В 2012 – 2019 годы на модернизацию Воронежского и Кировского шинных заводов направлено более 250 млн евро. Ежегодно завод в Кирове выпускает более 6 миллионов легковых шин размером от 14 до 17 дюймов под брендом Pirelli, в том числе шин линейки Green Performance, эксплуатация которых оказывает минимальное воздействие на окружающую среду.

Воронежский завод серийно производит легковые шины премиального сегмента с диаметром от 16 до 21 дюйма. В 2013 году здесь состоялся запуск нового производства мощностью 2 млн шин в год. В октябре 2018 года Госкорпорация Ростех подписала с СП Меморандум о взаимопонимании в отношении оценки возможности увеличения мощностей по производству премиальных шин на Воронежском шинном заводе. При благоприятной рыночной конъюнктуре объем производства планируется увеличить в два раза до 4 млн шин в год. Инвестиции по этому проекту оцениваются примерно в 100 млн евро. Помимо этого на базе Воронежского шинного завода создан логистический центр, который позволяет отправлять продукцию СП на экспорт в Европу и страны СНГ.

Как делают шины

Заводы в Кирове и Воронеже являются одними из самых передовых с технологической точки зрения предприятий по выпуску шин. И конструкция шины, и сама технология производства, используемые материалы сильно эволюционировали.

Материал, из которого изготовлена покрышка, имеет первостепенное значение. Шины различных производителей отличаются в первую очередь свойствами резины. Ведь именно она определяет многие технические характеристики шин, такие как уровень сцепления с дорогой, долговечность и износостойкость. Поэтому подбором компонентов резиновой смеси занимаются целые лаборатории в каждой компании, а ее состав зачастую является коммерческой тайной. Единственный компонент, который точно не является секретом, – это полимеры/элатомеры, такие как каучук, который может быть натуральным или синтетическим.

Готовые шины по конвейеру отправляются на визуальный, весовой и инструментальный контроль. Лазерный сканер позволяет выявить мельчайшие воздушные полости внутри шины, а рентген проверяет качество распределения слоев. Несколько шин из каждой партии проходят испытания прочности в специальной лаборатории – это десятки тысяч километров с повышенной нагрузкой.

Шинные инновации: без шума и проколов

Производители шин продолжают совершенствовать свои технологии и материалы. В последние несколько лет особое внимание и инвестиции направлены на обеспечение безопасности при вождении. Самая частая проблема, связанная с шинами, – это проколы. Новые технологии способны решить это, гарантируя безопасность даже в случае проколотой шины. В компании Pirelli для этого были разработаны две технологии: Seal Inside и Run Flat.

Технология Pirelli Seal Inside действует на основе самогерметизации посредством дополнительного специального слоя на внутренней поверхности шины. Другими словами – герметизирующая мастика охватывает вызвавший прокол и застрявший в шине предмет, создавая уплотнение вокруг него. После извлечения предмета из шины уплотняющаяся мастика затягивается в отверстие, герметизируя его края. Такие самогерметизирующиеся шины Pirelli позволяют безопасно продолжить поездку даже на проколотой шине, сохраняя полный контроль над автомобилем.

![thumb-video-pncs-4505515054426.jpg]()

Фото: Pirelli

Технология Run Flat подразумевает применение в составе конструкции покрышки усилителей, в роли которых выступает оригинальный каркас, бортовые кольца, а также уникальная высокопрочная вставка в боковине шин. Pirelli использует в производстве своих шин множество типов резиновых смесей, часть из которых идет на основную часть покрышки, часть – на боковую. Это максимально безопасная шина, которая, в случае прокола, позволит вам доехать до пункта назначения, не прибегая к замене шины.

![visual-run-flat-technology-detail-4505515082852_1.jpg]()

Фото: Pirelli

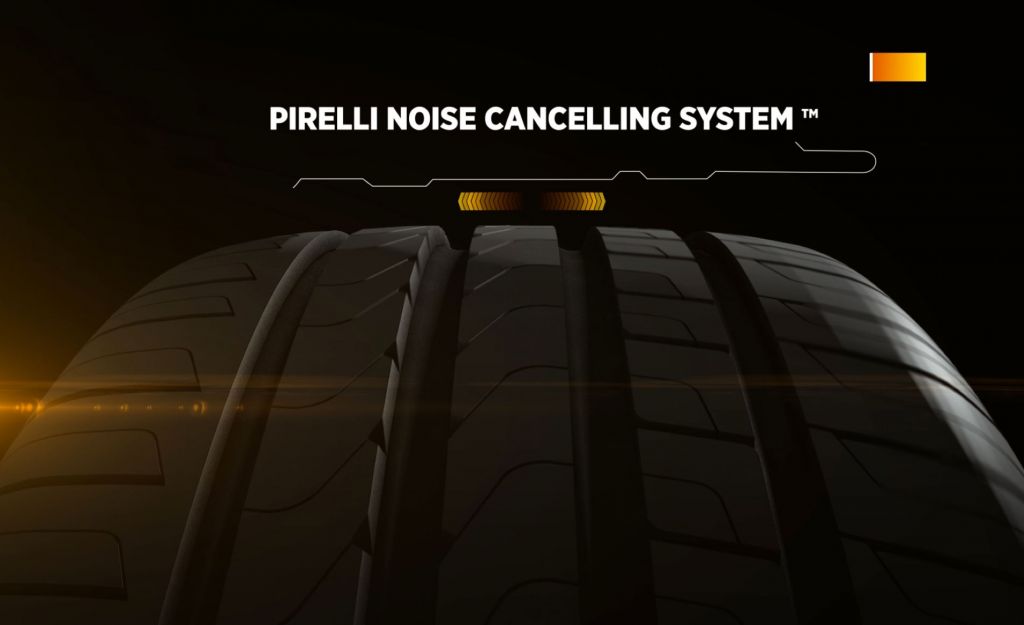

Шумопоглощающая технология PNCS – это, прежде всего, специальный материал, который находится внутри полости шины на гермослое. Он представляет собой своеобразную звукопоглощающую губку, открытые поры которой гасят вибрации воздуха и не дают им передаваться далее в узлы подвески и нарастать, создавая шум внутри салона автомобиля.

Чаще всего шины Pirelli с технологией шумоподавления PNCS приходятся на автомобили премиум- и люкс-класса для наивысшего комфорта внутри салона во время движения. На данный момент этой технологией оснащены шины Pirelli P Zero, которые подходят автомобилям марок Audi, Ferrari, Jaguar, Porsche и McLaren.

За многочисленными заявлениями российских шинников о выпуске принципиально новых моделей шин неизбежно стоит конструкторское и производственное наследие СССР. О рождении и развитии советской шинной отрасли корреспонденту "Ъ-Авто" РЕНАТЕ ЯМБАЕВОЙ рассказал АНАТОЛИЙ ВОЛЬНОВ — вице-президент "Амтела", много лет работавший в НИИ шинной промышленности (НИИШП) и в последние годы возглавлявший институт.

— Как разрабатывались шины в СССР?

— Головным центром был НИИШП, отвечавший и за фундаментальные, и за прикладные исследования, а также инженерные разработки по всему спектру шин. Причем очень часто между исследователями и разработчиками имел место определенный антагонизм. В СССР акценты расставлялись своеобразно — ученый всегда был выше инженера. И в НИИШПе основным кадровым потенциалом были именно образованные и нередко талантливые научные сотрудники, а хороших инженеров не хватало. В то же время технологический уровень шинных предприятий был очень разнообразен. Поэтому институт разрабатывал комплектную техническую документацию в форме "основных положений", не привязанную к условиям конкретного производства. А затем на заводах при участии НИИШПа документацию дорабатывали, адаптируя к технологическим циклам.

— Но ведь у НИИШПа был собственный завод?

— Да, и он мог практически все. В НИИШПе до сих пор стоит один из трех существующих в мире стендов динамических испытаний, разработанный компанией "Виккерс". Он в точности воспроизводит реальные режимы нагружения на авиационных шинах при взлете и посадке практически всех известных летательных аппаратов. Этот испытательный комплекс входит в список уникальных технологических установок России, на него даже выделялись из бюджета финансовые средства.

— Но легковые шины завод тоже выпускал?

— Самая необычная продукция НИИШПа — шины для спецмашин, в том числе и для бронированных лимузинов кремлевского гаража, рассчитанные на скорость до 200 км/ч, по нагрузке сопоставимые с камазовскими — до 1,8 тонны на колесо. При их изготовлении жестко контролировалась каждая операция, а на выходе шины за качество и надежность персональную ответственность нес инженер опытного завода. Боковина шины делалась из специальной белой резины и не должна была выцветать. Весила шина до 30 кг. А при Брежневе перед нами поставили задачу выпустить безопасные шины — по дороге из Внуково на машине сопровождения вышла из строя шина. Шуму было много, но в итоге оказалось, что шина пробита железнодорожным костылем. Мы работали почти полтора года, а руководство обратилось к фирме Dunlop — в то время в отношении решений по устойчивым к проколам шин эта компания широко рекламировалась. Но они отказались от участия в работе. В итоге мы сами нашли оригинальное и эффективное решение, сделав внутри шины резино-металлическую вставку. Сейчас эти шины уже не производятся.

— НИИШП был единственным разработчиком шин?

— Сами заводы также занимались разработками, существовал институт головных конструкторских бюро — КБ. В Ярославле было КБ по авиашинам, в Свердловске — по танковым каткам, в Кирове — по спецшинам, в Омске — по грузовым шинам. Все они при этом руководствовались и методическими разработками НИИШПа. Так появились отечественные шины с двухбуквенными индексами. Например, КИ — шина, разработанная НИИШПом вместе с Кировским шинным заводом, ОИ — вместе с Омским, ИН — вместе с Нижнекамским. По легковым шинам головное КБ отсутствовало. Этот продукт был изгоем в советской шинной промышленности до принятия правительственных решений по развитию производства легковых автомобилей, в том числе закупки завода у FIAT.

— Куда же смотрели автозаводы?

— Удивительно, но именно автопром был, например, одним из активных противников замены устаревших диагональных шин на радиальные. Потому что радиальные шины требовали специальной подвески. То же самое было с введением бескамерных шин, требовавших более прочного обода колеса и организации автосервиса. А Fiat, послуживший основой для первых моделей АвтоВАЗа, вообще закупили с расчетом на диагональные шины. НИИШПу пришлось использовать все административные рычаги, чтобы преодолеть сопротивление автопрома.

— Новые шины разрабатывались самостоятельно?

— И бескамерные, и радиальные шины, а также оборудование для них мы разработали сами в партнерстве с Ярославским шинным заводом и машиностроительными организациями. Первая советская легковая радиальная шина называлась ИЯ-170. Корд в ее брекере был не стальной, а вискозный. В мире тогда шины аналогичной конструкции уже были уходящей моделью, их вытесняли шины с металлокордным брекером, но все равно широко выпускались. Потом сделали шину с металлокордным брекером — МИ-166, а затем для выпуска шин для ВАЗ-2105 и ВАЗ-2107 купили лицензию у Pirelli. Переговоры начались в 1976-1978 годах, а юридически соглашение с итальянцами было оформлено в 1982 году.

— Что именно было приобретено?

— Техническая документация на производство шин и комплект оборудования. Проводился тендер, но предложение Pirelli оказалось наиболее гибким, их шины легче всего адаптировались к нашим условиям. Кроме того, важным критерием стал торговый баланс между СССР и Италией. Лицензия стоила $4,5 млн, оборудование — около $25 млн. Называлась шина EX-85. Для нее предполагались два рисунка протектора — для плохих советских дорог и хороших европейских. Планировалось, что СССР будет эти шины экспортировать, но не получилось. Позже, правда, против использования марки EX были иски в международных судах, и шина стала называться БЛ. По тем временам это были весьма современные шины. Условия контракта предполагали довольно жесткие спецификации на сырье, и в итоге получалось, что его надо закупать за границей. Кончилось все тривиально — документацию мы творчески переработали на доступные в стране виды сырья. Конечно, потеряв при этом все гарантии.

— На какой завод отдали производство?

— Исходно лицензия предназначалась для ЯШЗ. Но руководство завода посчитало, что выпускать шины по технологии Pirelli невыгодно, и отказалось от проекта. Его перевели на Волжский шинный завод, но позже выяснилось, что реализовать проект в полном объеме предприятие тоже не может. В конце концов лицензию и оборудование передали "Нижнекамскшине". Потом был тираж документации на другие заводы. Примерно в то же время, в 70-е и 80-е годы, провели массовую закупку за границей для шинных заводов оборудования по инспекции качества — ранее этой проблемой никто всерьез не занимался. Да и общий уровень химического машиностроения тогда в стране был очень низким. Но закупать за границей разрешали с трудом, потому что была четкая установка: полная технологическая независимость от Запада. Поэтому, например, когда весь мир делал шины на вискозе и nylon-66, мы делали на вискозе и капроне. А тончайший металлокорд выпускали сталепроволочноканатные заводы.

— Чем же отличались советские шины от западных?

— В первую очередь у нас был ограниченный набор типоразмеров. Кроме того, использовался почти исключительно синтетический каучук. В области потребительских свойств мы проигрывали по силовой однородности шины, как результат — повышенный шум, вибрация. Причины состояли в отсутствии прецизионного оборудования и нестандартном, с большим колебанием свойств, сырье. Главным критерием оценки шин был ресурс по износу, второй показатель — ремонтопригодность. Как можно повысить ресурс? Увеличивая толщину протектора и глубину рисунка. А это дополнительный вес, потери на качение, то есть увеличенный расход бензина и материалов. По управляемости и ходовым качествам проблемы практически отсутствовали. Наши конструкторы и ученые прекрасно понимали и прогнозировали поведение шины, была хорошо организованная и отработанная система испытаний, в которой круглогодично участвовали специально аккредитованные автохозяйства. Но при переходе к массовому производству мы теряли уровень из-за нестабильности основных характеристик шин.

Бесспорно, любой водитель подтвердит, что шины автомобиля являются важнейшей составляющей надежности вождения. Помимо безопасной езды, грамотный выбор шин позволяет снизить расход бензина, продлить срок службы элементов подвески, реже заезжать в сервис. Но в связи с этим у автовладельцев встает резонный вопрос: на каком производителе остановить свой выбор, как подобрать нужные параметры и ничего не упустить? Об этом сегодня в статье.

Список производителей шин и их страны

| Производитель шин | Страна бренда | Общий рейтинг |

| Achilles | Индонезия |  |

| Amtel | Нидерланды |  |

| Avatyre | Китай |  |

| Barum | Чехия |  |

| BFGoodrich | Америка |  |

| Bridgestone | Япония |  |

| Comforser | Китай |  |

| Continental | Германия |  |

| Cooper | Америка |  |

| Cordiant | Россия |  |

| Debica | Польша |  |

| Diplomat | Польша |  |

| Dunlop | Великобритания |  |

| Falken | Япония |  |

| Federal | Тайвань |  |

| Firestone | Америка |  |

| Fulda | Германия |  |

| General Tire | Германия |  |

| Gislaved | Швеция |  |

| Goodyear | Америка |  |

| GT Radial | Сингапур |  |

| Hankook | Южная Корея |  |

| Kama | Россия |  |

| Kleber | Франция |  |

| Kormoran | Польша |  |

| Kumho | Южная Корея |  |

| Lassa | Турция |  |

| Mabor | Германия |  |

| Marshal | Южная Корея |  |

| Matador | Чехия |  |

| Maxxis | Тайвань |  |

| Michelin | Франция |  |

| Nexen | Корея |  |

| Nitto | Америка |  |

| Nokian | Финляндия |  |

| Pirelli | Италия |  |

| Premiorri | Украина |  |

| Roadstone | Корея |  |

| Rosava | Украина |  |

| Sailun | Китай |  |

| Satoya | Литва |  |

| Sava | Словакия |  |

| Semperit | Германия |  |

| Silverstone | Малайзия |  |

| Tigar | Сербия |  |

| Toyo | Япония |  |

| Triangle | Китай |  |

| Tunga | Россия |  |

| Uniroyal | Германия |  |

| Viatti | Россия |  |

| Vredestein | Голландия |  |

| Yokohama | Филиппины, Япония |  |

| АШК Forward | Россия |  |

| Белшина | Беларусь |  |

| Nordman | Финляндия (Nokian) |  |

| VSP | Индонезия, Великобритания |  |

| Kelly | Америка |  |

| Hercules | Америка |  |

Отечественный рынок предлагает массу автомобильной резины. Известные на весь мир производители давно согласовали поставку своей продукции в нашу страну. Такая экономическая ситуация усложняет выбор автовладельцам. Постараемся составить некоторые рекомендации, которые помогут водителям быстрее принять решение и учесть все нюансы при покупке.

Параметры, на которые следует обратить внимание при выборе автомобильной резины

Существует используемая водителями система подбора и проверки понравившихся им покрышек, состоящая из нескольких пунктов, которые обязательно должны учитываться во время подбора резины.

Посадочный диаметр.

Это самый основной и первоначальный этап. Диаметр резины должен совпадать с диаметром колесного диска, в противном случае покрышка просто на него не наденется или будет висеть. В информации о резине данный параметр обозначается буквой R, следом за которой идет номер радиуса. Для легковых автомобилей наиболее популярны диаметры R13-R8.

Сезонность

Автомобильная резина делится на 3 типа в зависимости от сезона использования:

- Зимняя резина – рекомендуется к использованию в период с декабря по февраль;

- Летняя резина – рекомендуется к использованию в летний период, когда постоянная температура не опускается ниже 5-10◦.

- Всесезонная резина (липучка) – позволяет передвигаться и зимой, и летом.

Кажется, что приобретение двух отдельных комплектов на зиму и на лето не оправдывается экономически, ведь выгоднее иметь один комплект липучки. Однако все же рекомендуется менять резину, поскольку всесезонная резина теряет некоторые свои качества в условиях тяжелой зимы и гололеда, а потому не всегда может быть безопасной. Сезонность резины обозначается снежинкой или сочетанием букв M и S (MS, M+S).

Рисунок протектора

Ширина резины

Для обозначения ширины покрышки используется первое числовое значение в ее параметрах. Например, 215/35/18. Такой индекс означает, что ширина данной резины составляет 215 миллиметров. Производители автомобилей устанавливают допустимые к установке параметры дисков и покрышек. Как правило, их несколько. Важно запомнить, что чем шире резина, тем большее пятно контакта она образует, то есть создаёт лучшее сцепление с дорогой. Узкие варианты многим нравятся за счет снижения расхода топлива.

Высота профиля

Этот параметр у многих водителей вызывает трудности, поскольку высота профиля всегда отражает свое процентное соотношение к ширине резины. Обозначают высоту после ширины резины. В описанном выше примере, 215/35/18, высота профиля составляет 35% от ширины 215 миллиметров. Чтобы посчитать значение в миллиметрах, необходимо 215/100*35 = 75.25 мм. Чем выше профиль резины, тем комфортнее будет поездка водителя, поскольку расстояние от диска до его земли будет компенсироваться плотным слоем покрышки. Чем меньше профиль, тем отчетливее будут ощущаться неровности дороги, однако маленькая высота профиля добавляет управляемости.

Индекс нагрузки

Показатель отражает максимальную нагрузку, установленную производителем резины. Обозначается он после диаметра резины и указывается числовым значением, которое соответствует нагрузке в килограммах. Для перевода используют специальные таблицы. Например, индекс нагрузки 70 соответствует 335 кг.

Индекс скорости

Этот показатель указывает на ограничение по максимальной скорости. Обозначают его буквенным обозначением. Для перевода также используют таблицу. Например, буква Y отражает лимит скорости в 300 км/ч. В случае превышения данных показателей производитель резины не может гарантировать вашу безопасность, а потому на это значение также следует обращать внимание.

Ниже приведена таблица, в которой собраны наиболее популярные производители резины в странах СНГ и Европы. Рейтинг составлялся при учете мнений экспертов автомобильного сообщества, а также отзывов водителей.

Читайте также: