Замена шатунных вкладышей опель астра h

Опель Астра Эйч. Провернуло шатунный вкладыш двигателя

Вкладыши шатунов или коленвала являются подшипниками скольжения, на которые дополнительно подается моторное масло из системы смазки двигателя. Данное решение позволяет нагруженным деталям свободно и легко перемещаться, при этом достигается такое сопряжение нагруженных элементов, в котором отсутствуют зазоры и люфты. Под такими подшипниками скольжения следует понимать высокопрочный стальной лист особой формы, на который нанесено специальное антифрикционное покрытие.

Проворачивание шатунных вкладышей или вкладышей коленвала является серьезной неисправностью, которую необходимо устранять незамедлительно. Чаще всего водитель узнает о возникшей проблеме благодаря появлению отчетливого характерного шатунного стука или стука коленчатого вала двигателя. Дальнейшая эксплуатация ДВС, в котором провернут вкладыш, крайне не рекомендуется, так как поломки данного рода причиняют значительный ущерб не только сопряженным деталям, но и другим узлам силового агрегата. Далее мы поговорим о том, что делать, если провернуло шатунный вкладыш, какой может быть причина и последствия в результате такой поломки.

Почему проворачивает шатунные вкладыши или вкладыши коленвала

Вкладыши в двигателе установлены в специальные установочные места (постель вкладыша). Установка предполагает особую фиксацию, так как вкладыши имеют в своем теле отверстия, что позволяет подавать на них моторное масло. Указанные отверстия должны четко совпадать с отверстиями, которые высверлены в самих деталях для прохода смазки. Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

Если провернуло шатунный вкладыш, причина может заключаться в следующем:

-недостаточная фиксация вкладыша;

-сильное трение по поверхности вкладыша;

Как известно, трение возникает в результате скольжения двух тел по отношению друг к другу при наличии определенной нагрузки. Общая величина силы трения будет зависеть от величины нагрузки на трущуюся пару, а также от коэффициента трения. Для того чтобы снизить силу трения при изготовлении деталей применяются специальные антифрикционные материалы, которые имеют низкий коэффициент трения.

Что касается вкладыша, антифрикционный материал наносится на его поверхность. Коленвал по отношению к вкладышам совершает вращательное движение, в месте сопряжения вкладыша и коленчатого вала возникает сила трения, которая стремится провернуть вкладыши по отношению к их установочным местам. Для защиты от проворачивания и смещения вкладыш удерживает специальный усик. Также при установке сами вкладыши вставляются с определенным натягом, величина которого рассчитана конструкторами того или иного ДВС.

Как уже было сказано, еще одной причиной проворачивания вкладышей двигателя является превышенный момент трения, то есть нарушаются расчетные условия работы самих подшипников скольжения. Нормальная работа вкладышей предполагает так называемое жидкостное трение, то есть поверхность вкладыша и шейку коленчатого вала разделяет масляная пленка. Это позволяет избежать прямого контакта нагруженных деталей, обеспечивает необходимую смазку и охлаждение, минимизирует трение.

Вполне очевидно, что если масляная пленка будет иметь недостаточную толщину или прорвется, коэффициент трения начнет увеличиваться. Работа сопряженных деталей, которые испытывают постоянную нагрузку, в подобных условиях будет означать, что проворачивающий момент увеличился. Если проще, чем больше сила трения, тем сильнее возрастают риски проворачивания вкладышей коленвала при таких увеличенных нагрузках.

Рост нагрузок в паре вкладыш-коленвал приводит к уменьшению толщины масляной пленки или к полному разрыву (сухое трение). Параллельно увеличению силы трения происходит усиленное выделение тепла, в области трения возникают локальные перегревы. При повышении нагрева нарушается температурная стабильность масла, толщина масляной пленки еще больше снижается, вкладыш может прихватывать к поверхности шейки коленчатого вала.

Также следует добавить, что толщина масляной пленки между сопряженными деталями напрямую зависит от того, с какой скоростью указанные детали перемещаются относительно друг друга (гидродинамическое трение). Чем быстрее детали двигаются, тем интенсивнее масло попадает в зазор, который присутствует между трущимися элементами. Получается, создается более толстый масляный клин-пленка по сравнению с такой же пленкой на меньшей скорости движения сопряженных деталей. При этом необходимо учитывать тот факт, что увеличение скорости движения деталей увеличивает и силу трения, а также растет нагрев от такого трения. Это значит, что температура моторного масла начинает повышаться, смазка разжижается, толщина пленки становится меньше.

Еще на силу трения оказывает влияние то, с какой точностью изготовлены поверхности сопряженных деталей, от степени шероховатости указанных поверхностей и т.д. Если, например, поверхность вкладыша или шейки окажется неровной, тогда возникнут зоны, в которых возникнет практически сухое трение или детали будут контактировать в условиях недостаточной толщины масляной пленки. Параллельно такие зоны сухого трения могут возникать и в тех случаях, когда в моторном масле присутствуют механические частицы, то есть масло загрязнено.

По указанным причинам после сборки нового ДВС или капитального ремонта двигателя силовой агрегат должен пройти процесс обкатки, который предполагает умеренные нагрузки и частую смену моторного масла. Дело в том, что нагруженные пары должны приработаться друг к другу, так как притирка постепенно нивелирует возможные имеющиеся микродефекты, которые оказывают влияние на эффективность образования и последующую стабильность образованной масляной пленки.

Добавим, что определенное влияние оказывает и вязкость масла в двигателе. Более вязкие масла вызывают увеличенный момент трения в нагруженных парах. Параллельно с этим толщина пленки вязкого масла также больше в месте сопряжения деталей. Однако это не значит, что нагруженные детали будут защищены от повышенного или сухого трения. Дело в том, что вязкая смазка может просто не доходить до места трения в необходимом количестве, что приводит, в свою очередь, к уменьшению толщины пленки или даже ее разрыву.

По указанной причине не так просто дать ответ, какое масло лучше применительно к вкладышам и их проворачиванию с учетом только одного показателя вязкости. Не следует забывать о том, что важнейшей характеристикой является также смазывающая способность масла, то есть свойство смазки сцепляться с металлическими поверхностями. Следует учитывать и стабильность пленки того или иного масла в условиях различных нагрузок и температур.

Провернуло шатунный вкладыш: последствия и ремонт

Начнем с того, что проворачивание шатунных вкладышей двигателя при своевременном определении поломки является менее серьезной проблемой по сравнению с проворачиванием коренных вкладышей коленвала. Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Распространена и такая ситуация, когда провернутый шатунный вкладыш попросту меняют на новый и двигатель работает дальше. Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

Шлифовка коленвала после проворачивания вкладыша обычно является необходимой операцией, так как на шейке появляются задиры. После разборки двигателя коленчатый вал необходимо промерять, после чего осуществляется его расточка с учетом последующей установки новых вкладышей ремонтного размера. Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

В итоге

Появление стука в двигателе является подом для немедленного прекращения эксплуатации автомобиля. Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Что касается моторного масла, необходимо использовать только те ГСМ, которые соответствуют всем требованиям и необходимым допускам завода-изготовителя силового агрегата. Также масло и масляный фильтр необходимо своевременно менять, не допускать попадания грязи и механических частиц в смазку. Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Бензиновый двигатель нуждается в прогреве после холодного запуска, затем ездить необходимо без нагрузок до момента выхода силовой установки на рабочие температуры. В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

Для дефектовки деталей двигателя в автомобилях Opel Astra вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

После разборки тщательно вымойте детали керосином, продуйте и просушите сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно опоры коленчатого вала. Трещины в любых местах блока не допускаются.

Если есть подозрение на наличие трещин в блоке (попадание охлаждающей жидкости в картер или масла в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием.

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой, так дефекты видны значительно лучше.

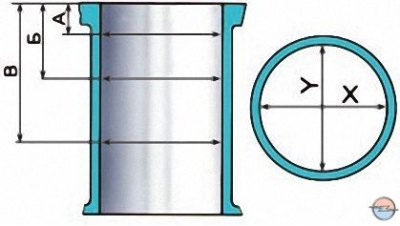

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах (рис. 1). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров. Номинальный размер цилиндра для двигателя Z 14 ХЕР составляет (73,4±0,25) мм, для двигателя Z 16 XER - (79,0±0,25) мм, для двигателя Z 18 XER - (80,5±0,25) мм, для двигателей мод. Z 20 LER и Z 20 LEH - (86,0±0,25) мм.

Овальность и конусность для двигателей Z 14 ХЕР, Z 16 XER и Z 18 XER не должны превышать 0,0065 мм, для двигателей Z 20 LER и Z 20 LEH - 0,013 мм. Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней (увеличенного на 0,25 или 0,50 мм), оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,03 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Рис. 1. Схема измерения цилиндров:

А - пояс наибольшего износа; Б - зона измерения после растачивания и хонингования; В - пояс наименьшего износа.

4. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

- в середине блока;

- в поперечном и продольном направлениях;

- по диагоналям плоскости. В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение превышает 0,1 мм, замените блок.

5. Очистите днище поршня от нагара шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

7. Осмотрите поршни.

8. Осмотрите шатуны…

9. . и крышки - на них не должно быть трещин.

10. Осмотрите вкладыши: если на их рабочих поверхностях обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

11. Измерьте диаметр поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки. Диаметр поршня номинального размера для двигателя Z 14 ХЕР составляет 73,385-73,415 мм, для двигателя Z 16 XER - 78,992-79,983 мм, для двигателя Z 18 XER - 80,492-80,558 мм, а для двигателей мод. Z 20 LER, Z 20 LEH - 85,986-86,055 мм. Диаметры ремонтных поршней увеличены на 0,25 и 0,50 мм. По результатам измерений определите зазор между поршнем и цилиндром, при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтных размеров. Максимально допустимый зазор (при износе деталей) 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

12. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку. Номинальный (расчетный) зазор для обоих компрессионных колец составляет 0,020 мм. Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину.

13. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм.

Для того чтобы установить кольцо без перекоса, продвиньте кольцо вглубь цилиндра поршнем.

14. Зазор должен составлять 0,3 мм для обоих компрессионных колец и 0,4-1,4 мм для маслосъемного кольца. Если зазор недостаточный, спилите стыковые поверхности кольца. Если зазор больше допустимого, замените кольцо.

15. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя в этом случае не нарушится.

16. Измерьте нутромером внутренний диаметр Db посадочного места шатуна в сборе с крышкой.

Перед измерением затяните шатунные болты номинальным моментом.

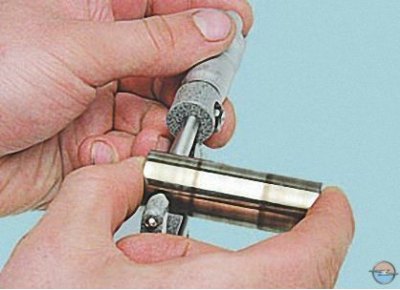

17. Измерьте микрометром толщину Т шатунных вкладышей.

При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика.

18. Измерьте микрометром диаметр Dh шатунных шеек.

19. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Db-2T-Dh. Номинальный расчетный зазор составляет 0,019-0,070 мм. Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельно допустимого, замените вкладыши на этих шейках новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность - более 0,005 мм.

20. Осмотрите верхние и нижние вкладыши коренных подшипников. Вкладыши центрального (третьего) коренного подшипника отличаются от остальных большей шириной. Кроме того, на их боковых торцах выполнены широкие буртики, играющие роль опорных полуколец упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Запрещается проводить какие-либо подгоночные операции на вкладышах.

21. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При обнаружении их замените вал.

22. Измерьте микрометром наружный диаметр Dh коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей. Номинальный расчетный зазор составляет 0,005 мм. Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельно допустимого, замените на этих шейках вкладыши новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера с уменьшением диаметра на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность - более 0,005 мм, уменьшая диаметр на 0,25 мм.

23. Проверьте параллельность упорных буртиков средней коренной шейки: если они не параллельны, коленчатый вал погнут и должен быть заменен.

24. Промойте каналы коленчатого вала, для чего залейте бензин в радиальные каналы, предварительно заглушив их с одной стороны деревянными пробками. Выдержите не менее 20 мин и промойте каналы бензином, впрыскивая его резиновой грушей. Деревянные заглушки снимите после промывки соединительных каналов. При необходимости повторяйте промывку до вытекания чистого бензина.

25. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Если на них обнаружены трещины, чрезмерный износ в месте контакта с бобышками поршня, следы от проворачивания в верхней головке шатуна, замените пальцы.

Сопряжение поршневого пальца и поршня проверьте, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем.

При наличии нового комплекта запасных частей не используйте выпрессованные поршневые пальцы повторно.

Технические характеристики кривошипно-шатунного механизма

Поршни

Монтажный зазор между поршнем и цилиндром, мм:

Смещение оси отверстия под поршневой палец, мм: 0,8.

Масса поршня, г:

Выступание поршня относительно верхней плоскости блока цилиндров, мм:

Поршни подбираются строго по размеру цилиндров в соответствии с маркировкой, выбитой на поршнях и блоке цилиндров, как указано 8 приведенной ниже таблице.

Размеры групп поршней и цилиндров

Поршневые пальцы

Наружный диаметр поршневого пальца, мм:

Длина поршневого пальца, мм:

Зазор между поршневым пальцем и поршнем, мм:

Поршневые кольца

Характеристики поршневых колец

Шатуны

Расстояние между центрами отверстий головок шатуна, мм:

Осевой зазор шатуна на шейке коленчатого вала, не более, мм:

Ширина нижней головки шатуна, мм:

Вкладыши шатунных подшипников

Вкладыши шатунных подшипников триметаллические. Подложка вкладышей изготовлена из стальной ленты.

Ширина вкладышей шатунных подшипников, мм:

Зазор между вкладышами шатуна и шатунными шейками коленчатого вала, мм:

Маркировка вкладышей шатунных подшипников

Коленчатый вал

Овальность поверхностей коренных и шатунных шеек, не более, мм: 0,004.

Допустимое биение средней коренной шейки при опоре на крайние коренные шейки, мм: 0,03.

Осевой зазор коленчатого вала, мм:

Допустимый зазор между вкладышами и коренными шейками коленчатого вала, мм:

Размеры коленчатого вала

1) В числителе указаны значения для коленчатого зала с зеленой меткой на коренной шейке, в знаменателе с коричневой.

2) В числителе указаны значения для коленчатого зала с зелено-голубой меткой на коренной шейке, в знаменателе с коричнево-голубой.

3) В числителе указаны значения для коленчатого зала с зелено-белой меткой на коренной шейке, в знаменателе с коричнево-белой.

Вкладыши коренных подшипников

Вкладыши коренных подшипников триметаллические. Подложка вкладышей изготовлена из стальной ленты.

Маховик

Маховик чугунный, крепится к фланцу коленчатого вала шестью болтами.

Допустимое биение маховика, замеренное по зубчатому ободу, мм: 0,5.

Максимальная толщина металла, снимаемая при шлифовании поверхности маховика под ведомый диск сцепления, мм: 0,3.

Размер между опорной поверхностью кожуха сцепления и плоскостью прилегания ведомого диска, мм:

Количество зубьев зубчатого обода:

Температура нагрева обода перед напрессовкой на маховик, °С: 180-230.

Дефектовка деталей двигателя

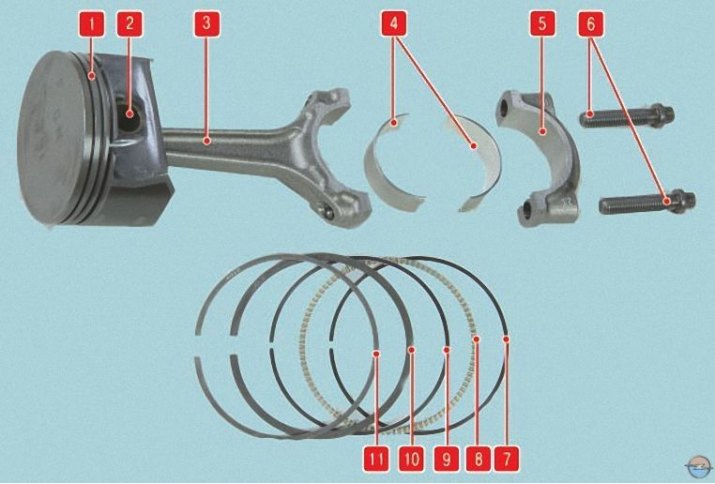

Детали шатунно-поршневой группы показаны на рис. 1.

Рис. 1. Детали шатунно-поршневой группы: 1 – поршень; 2 – поршневой палец; 3 – шатун; 4 – вкладыши; 5 – крышка шатуна; 6 – болты крепления крышки шатуна; 7, 9 – маслосъемные кольца; 8 – расширитель маслосъемных колец; 10 – нижнее компрессионное кольцо; 11 – верхнее компрессионное кольцо

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Подходящим куском проволоки прочистите в поршне отверстия для стока масла.

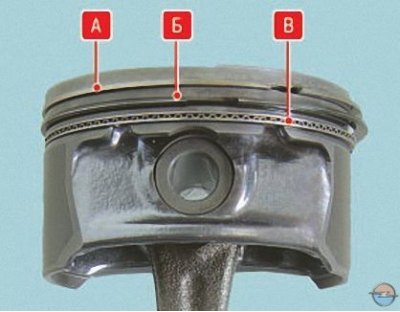

3. Проверьте на поршне зазоры между кольцами и канавками, предварительно очистив кольца от нагара. Зазоры должны быть следующими:

- 0,04–0,075 мм для верхнего компрессионного кольца;

- 0,03–0,07 мм для нижнего компрессионного кольца;

- 0,03–0,13 мм для маслосъемного кольца.

Так расположены кольца на поршне: А — верхнее компрессионное кольцо; Б — нижнее компрессионное кольцо; В — маслосъемное кольцо.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимое значение, замените поршень с кольцами.

5. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

Примечание. При осмотре рекомендуем освещать зеркала цилиндров переносной лампой, так дефекты видны значительно лучше.

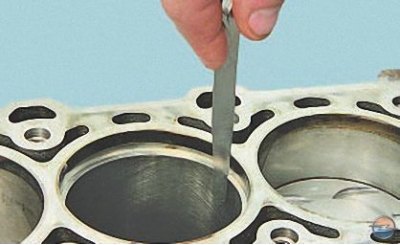

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

Зазоры в замках колец должны быть следующими:

- 0,25–0,50 мм для верхнего и нижнего компрессионных колец;

- 0,25–0,75 мм для маслосъемного кольца.

Примечание. Для того чтобы установить кольцо без перекоса, продвиньте его вглубь цилиндра поршнем.

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (X — вдоль, Y — поперек блока цилиндров) и в трех поясах (А, Б и В), как показано на рис. 2. Для этого необходим специальный прибор — нутромер. Номинальные размеры цилиндров приведены в табл. 1. Овальность не должна превышать 0,015 мм, конусность – 0,01 мм. Если максимальное значение износа больше 0,2 мм или овальность и конусность больше указанных значений, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке поршня расчетный зазор между ним и цилиндром был 0,03–0,05 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Рис. 2. Схема измерения цилиндра

Табл. 1. Размеры цилиндров и поршней двигателя A16 XER

| Класс | Диаметр цилиндра, мм | Диаметр поршня, мм |

| Номинальные размеры | ||

| 00 | 78,992–79,008 | 78,833–78,847 |

| 05 | 79,042–79,058 | 78,883–78,997 |

| Ремонтный размер | ||

| 00+0,5 | 79,492–75,508 | 79,433–79,447 |

8. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к поверхности:

- в продольном и поперечном направлениях;

- по диагоналям поверхности.

В каждом положении плоским щупом определите зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение больше 0,1 мм, замените блок.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор, определяемый разностью замеренных диаметров цилиндра и поршня, должен быть в пределах 0,03–0,05 мм.

Если зазор не превышает предельно допустимый, можно подобрать поршни из следующего класса, чтобы зазор был как можно ближе к номинальному. Если зазор превышает предельно допустимый, расточите цилиндры и установите поршни ремонтного размера.

Диаметр поршня измеряйте на расстоянии 19 мм от нижнего края юбки поршня в плоскости, перпендикулярной поршневому пальцу.

10. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. Для удобства подбора поршней к цилиндрам их делят в зависимости от диаметров на два класса (через 0,05 мм): 00, 05 (см. табл. 1).

В запасные части поставляют поршни номинального размера двух классов и ремонтного размера, увеличенного на 0,5 мм.

Для поршней ремонтных размеров в запчасти поставляют кольца ремонтных размеров, увеличенных на 0,5 мм.

11. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по зазору. Для этого измерьте диаметры отверстий в бобышках поршня…

12. …и диаметр поршневого пальца. Рассчитайте зазор как разницу диаметров отверстий и пальца. Зазор между поршневым пальцем и отверстиями в поршне должен составлять 0,009–0,015 мм.

13. Замените сломанные кольца и расширитель маслосъемного кольца.

14. Замените шатуны, если они деформированы.

15. Замените шатун, если при разборке двигателя обнаружено, что шатунные вкладыши провернулись в шатуне.

Внимание! Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

16. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

17. Измерьте микрометром толщину шатунных вкладышей (табл. 2).

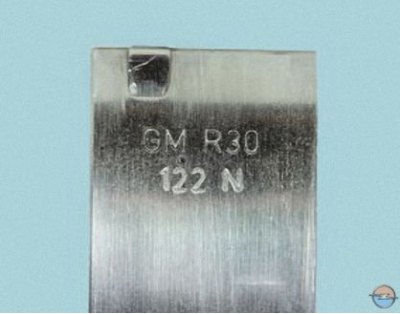

Табл. 2. Параметры шатунных вкладышей двигателя A16 XER

| Размер вкладыша | Толщина, мм | Цветная маркировка | Код |

| Номинальный | 1,485–1,497 | – | 264 N |

| 1-й ремонтный | 1,610–1,622 | Синяя | 265 A |

| 2-й ремонтный | 1,735–1,747 | Белая | 266 B |

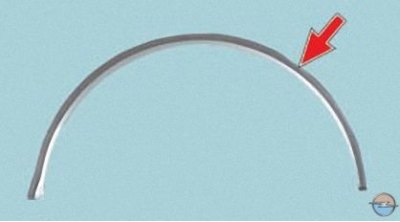

На торцовую поверхность шатунных вкладышей ремонтных размеров нанесена цветная маркировка…

…а на нерабочую поверхность всех вкладышей нанесен код.

18. Измерьте микрометром диаметр Dн шатунных шеек коленчатого вала.

Диаметры шатунных шеек коленчатого вала указаны в табл. 3.

Табл. 3. Диаметры шатунных шеек коленчатых валов двигателя A16 XER

| Размер шейки | Диаметр, мм | Цветная маркировка |

| Номинальный | 42,971–42,987 | – |

| 1-й ремонтный | 42,721–42,737 | Синяя |

| 2-й ремонтный | 42,471–42,487 | Белая |

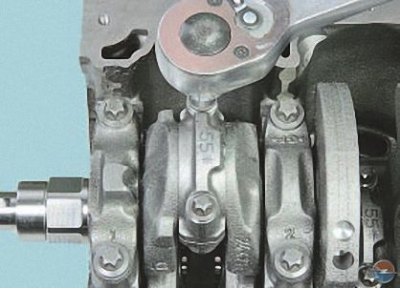

19. Установите вкладыши в шатун и его крышку, затяните болты крепления крышки моментом 25 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°.

20. Измерьте нутрометром диаметр Dп шатунного подшипника в трех местах по ширине вкладыша и определите средний диаметр шатунного подшипника.

21. Рассчитайте зазор подшипника шатуна как разность Dп и Dн. Допустимый зазор подшипника шатуна составляет 0,019–0,071 мм.

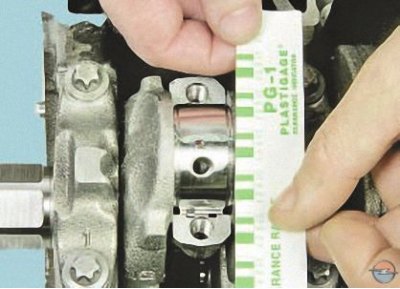

Примечание. Наиболее точно зазор подшипника шатуна можно определить, используя специальную деформируемую полосу Plastigage из синтетического волокна. Комплект Plastigage состоит из набора нескольких полосок и шкалы.

22. Для измерения зазора подшипника шатуна с использованием калибровочной проволоки Plastigage положите отрезок проволоки на шатунную шейку коленчатого вала, смажьте шатунные подшипники моторным маслом и установите шатун на шейку коленчатого вала.

23. Затяните болты крепления крышки моментом 25 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°. При этом нельзя поворачивать шатун относительно коленчатого вала (если измерения проводятся на снятом валу) или вращать коленчатый вал (если вал установлен в двигатель).

24. Снимите крышку шатуна и сравните ширину деформированной проволоки с делениями шкалы. Величине каждого деления шкалы соответствует определенный зазор в подшипнике.

Если фактический зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют, помимо наличия общего износа, если на них есть забоины и риски или если овальность и конусность составляют более 0,005 мм.

25. Измерьте микрометром толщину коренных вкладышей (табл. 4).

Табл. 4. Параметры коренных вкладышей двигателя A16 XER

| Размер вкладыша | Толщина, мм | Цветная маркировка | Код |

| 1, 2, 4 и 5-й подшипники | |||

| Номинальный | 1,987–1,993 1,993–1,999 | Коричневая Зеленая | 256 N 257 N |

| 1-й ремонтный | 2,112–2,118 2,118–2,124 | Коричневая/синяя Зеленая/синяя | 258 A 259 A |

| 2-й ремонтный | 2,237–2,243 2,243–2,249 | Коричневая/белая Зеленая/белая | 260 B 261 B |

| 3-й подшипник | |||

| Номинальный | 1,987–1,993 1,993–1,999 | Коричневая Зеленая | 859 N 860 N |

| 1-й ремонтный | 2,112–2,118 2,118–2,124 | Коричневая/синяя Зеленая/синяя | 861 A 862 A |

| 2-й ремонтный | 2,237–2,243 2,243–2,249 | Коричневая/белая Зеленая/белая | 863 B 864 B |

26. Измерьте микрометром диаметр Dн коренных шеек коленчатого вала (табл. 5). Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяется по методикам, изложенным для шатунных вкладышей. Допустимый зазор коренного подшипника коленчатого вала составляет 0,005–0,059 мм.

Табл. 5. Диаметры коренных шеек коленчатого вала двигателя A16 XER

| Размер шейки | Диаметр, мм | Цветная маркировка |

| Номинальный | 54,980–54,997 | Коричневая, зеленая |

| 1-й ремонтный | 54,730–54,747 | Коричневая, зеленая |

| 2-й ремонтный | 54,482–54,495 | Коричневая, зеленая |

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

Проверочные и ремонтные операции компонентов механической части двигателя Opel Astra

2.5.4 Замена шатунного подшипника / Opel Astra

Поверхности контакта шатунов и крышек шатунных подшипников подбираются индивидуально и, поэтому их нельзя переставлять или допускать их повреждения. чтобы избегать повреждения, не кладите шатуны и крышки на поверхности контакта.

Обратите внимание на установочное положение – приливы (стрелка) на крышках шатунных подшипников должны быть обращены в сторону коробки передач.

ремонт двигателя х18хе своими руками часть вторая ПРОТЯЖКА КОЛЕНВАЛА Opel Astra Z14XEP. Шум, стук, дизельный звук в двигателе. Opel Astra 1.4 очень специфический сбой - стук в двигателе который никто не мог определить Opel Astra H - Замена прокладок теплообменникаДругие материалы раздела

Замена шатунного подшипника

Снимите масляный поддон. Рис. 2.234. Порядок установки крышек шатунных подшипников: 1 – крышки шатунных подшипников Отметьте порядок.

Проверка зазора в шатунном подшипнике

ПРИМЕЧАНИЕ Проверка проводится инструментом для измерения зазоров в подшипниках скольжения. Рис. 2.232. Установочное положение крышки.

Замена поршневых колец

Снимите поршень с шатуном. Рис. 2.235. Снятие поршневых колец: 1 – съемник; 2 – компрессионное кольцо прямоугольного сечения; 3 – коническое.

Замена поршня с шатуном

ПРИМЕЧАНИЕ Если один из этих двух элементов должен быть заменен, необходимо заменить все узлы блока (поршень, поршневые кольца, поршневой палец.

Проверка зазора в шатунном подшипнике

Измерение Рис. 2.230. Установка крышки шатунного подшипника: 1 – шатун; 2 – вкладыши шатунного подшипника; 3 – крышка шатунного подшипника.

Проверочные и ремонтные операции компонентов механической части двигателя

Проверка зазора в шатунном подшипнике Проверка зазора в шатунном подшипнике Замена шатунного подшипника Замена поршневых колец Замена поршня с.

Читайте также: