Замена сайлентблоков нижних рычагов газ 31029

Привет всем хочу поделится опытом для тех кто собрался менять резиновые втулки рычагов. Покупаем строго только ремкомплект только оригинальных втулок "ГАЗ". Иначе с другими будут проблемы а если получится сделать то проходят не больше 2-х месяцев. И так. Выпресовывать старые сайлентблоки можно по разному. Я лично нагревал их строительным феном после чего выбивал их предварительно обрезав ножом резину по краям. Для запресовки новых сайлентблоков обязательно понадобится мыло, тиски (большие), и ключ на 30 звездочкой. Приступим. Меняем втулки нижних рычагов. Сначала протираем тряпкой отверстие в рычаге. Далее вставляем в рычаг резиновую втулку. Забиваем молотком. Если уж совсем не идет то капельку помазать мылом (вообще она должна тяжело заходить). Далее хорошо мажем мылом металлическую втулку и отверстие резиновой втулки и засовываем металлическую втулку в резиновую. после чего запресовываем металлическую втулку в резиновую тисками. Аккуратно, и главное ровно. Крутим тиски до упора. Как только тиски тяжело будет крутить и втулка почти зайдет то откручиваем тиски вынимаем рычаг и видим что с обратной стороны втулки вылезла резина. Надеваем ключ звездочкой на 30 на обратную сторону и вместе с ключом запресовываем металлическую втулку до конца. должно получиться как у меня. Верхние втулки рычагов запресовываем анологично. Даже ещё проще. Вставляем в отверстие рычага резиновую втулку дальше смазываем отверстие втулки и металлическую втулку мылом и в тисках запресовываем втулку до конца.

А фото ключа на 30 "звёздочкой" можно? Просто не совсем понял,что за ключ? Каждый может по разному называет? Спасибо заранее.

zko666, Заголовок темы вводит в заблуждение. читаю пытаюсь понять,никак не доходит, а оказывается речь о другом.

Так сложилось, что Сайлентблок на сегодня называется нового образца сваренный на заводе -резинометалический как одна деталь, а те старые в отдельности втулки, -просто втулками, так как отдельные детали втулка металическая и втулка резиновая, -пока ещё не блок - не"сайлентблок"

поправте заголовок темы или допишите Старого Образца или Шкворня .

после чего запресовываем металлическую втулку в резиновую тисками.

Очень повезло, что не порвал резинку.

На металлическую втулку надо одевать оправку специальную. Тогда и втулка сразу зайдет и не порвешь резинку.

Или, из подручных средств, закладывать подходящий шарик от подшипника, или соответствующий болтик, обточенный болгаркой.

Мне один чел подсказал, что работает эффективней мыла.

Ногами не пинать!:rofl:

Надо резинку макнуть в спирт.

Я при запрессовке смачивал поверхности бензином, не допуская высыхания. И перед запрессовкой втулки около минуты держал в бензине.

Поверхность резины размягчается, лучше скользит и лучше прилипает потом к металлу.

Смазывать неплохо

Я раньше (когда еще менял резинки в шкворневой подвеске) использовал для этого Фэйри или подобные средства.

Но мазать надо не только втулку, а и рычаг. Когда задавливаешь - резина сжимается на входе, и все с нее слизывается.

И быстрее выходит из строя.

Нет, ходит неплохо. Да и родной мануал рекомендует вымачивать резинки в бензине для лучшего прилипания.

Основная причина износа - это истирание поверхностей втулки от проскальзывания в соединении с металлом, так что размачивание как раз должно увеличивать ресурс такого шарнира.

Да и родной мануал рекомендует вымачивать резинки в бензине для лучшего прилипания.

При условии качества резины.

А в реале они разваливаются через 5-7 тысяч и без всякой помощи

А в реале они разваливаются через 5-7 тысяч и без всякой помощи

Увы, да.

Может, попробовать вместо резины мягкий полиуретан на полиуретановый же клей посадить, чтобы не скрипело.

Привет, друзья!

Хоть и с опозданием, но все же, хочу поздравить всех с наступившим 2018 годом! Предыдущий 2017 был годом не простым, увы, хорошего в нем было мало. Но я с оптимизмом смотрю в 2018, и уже по первым денькам чувствую, что год будет хороший и принесет нам много приятных и радостных событий! Собственно, они уже начались!

Итак, вот мой первый отчет в 2018)

Скажу сразу, если у вас, как и у меня, шкворневая подвеска с дисковыми передними тормозами и разболтовкой 5х108, то игра не стоит свеч. Меняйте ее сразу на шаровую. Я наивно надеялся, что просто поменяю втулки на полиуретан и этим все закончится, но… не закончилось) Я попал на полный ребилд подвески и это вышло в копеечку. Кроме того, работы со шкворневой подвеской очень трудоемки. В общем, если бы я знал за ранее как все будет, я бы купил бы шаровую под ребилд и результат был бы лучше с точки зрения отдачи от вложений. А вот для владельцев 24 и ранних 3102, которые хотят сохранить родную разболтовку и оригинальные диски иного пути нет.

Первое что нужно сделать, если вы собрались менять втулки, а по своему опыту скажу, что долго резиновые втулки не ходят (на всех моих волгах они были мертвые при покупке), нужно разобрать подвеску, а именно демонтировать рычаги. Снять аммортизаторы и пружины не составляет труда. Съемная чашка пружины это дар богов)) Не нужно никаких стяжек для пружин и прочего, поддомкратил чашку, открутил, опустил домкрат и пружина на свободе. Поворотный кулак, тормозной суппорт, это все снимается не сложно, главное очистить заранее от пыли и грязи. Верхние рычаги, как правило, откручиваются тоже без проблем, они не так подвержены влиянию грязи с дороги и коррозии, гайки, крепящие рычаги я открутил гаечным ключем без особого напряга. А вот нижние рычаги открутить это вам не это) Дело в том, что болты нижних рычагов имеют ленточную резьбу, плюс втулка в балке, в которую они вкручиваются немного длиннее болта, т.е. за ними полость, в которой скапливается конденсат. Благодаря надежности шкворневой подвески в эти узлы годами никто не лазит и все благополучно закисает, ржавеет и т.д. В общем, хватит лирики, если вы решили снять рычаги есть только один способ. Компромиссов тут нет. Болты нужно сильно нагревать и в горячем виде откручивать. Нужна большая паяльная лампа либо ацетиленовая горелка, мощный вороток под дюймовый квадрат и крепкая головка (найти такой инструмент можно в магазинах для грузовиков). Именно так, с меньшим можно даже не пытаться. Я пробовал замачивать болты неделями в керосине и WD-40, грел строительным феном до 500 градусов, крутить метровым воротком, это все для этих болтов "что слону дробина". Нужно греть болты почти до красна и потом их страгивать с очень большим моментом. Полуторометровый отрезок трубы здесь тоже будет очень кстати. Болты откручиваются с таким звуком, словно вы разбудили дракона, который несколько сотен лет спал в своей пещере.

Итак, рычаги на свободе. Вот типичный вид втулок, судя по всему, они еще родные с 1997 года:

Менять старые резиновые втулки на новодельные я не вижу смысла. Ибо качество современных втулок таково, что их можно выбросить сразу после покупки, даже не стоит этот мусор нести к себе в гараж. Выход только один — полиуретановые втулки. Как все уже знают, полиуретан долговечнее, но и более жесткий, чем резина. К тому же, очень важно правильно установить полиуретановые втулки, ибо работают они не так, как резиновые (не на скручивание, а на кручение вокруг оси). Более подробно можно прочитать в отличной статье от Serzhi .

Полиуретан я выбрал фирмы ПТП. Новосибирский не пробовал, но по отзывам этот тоже хорош. Обращаю внимание, что желтый непрозрачный полиуретан, что продается сейчас на каждом углу по качеству мне не понравился, не рекомендую его покупать, да и отзывы о нем негативные.

Смазку для втулок (да, да, еще раз, полиуретан обязательно (!) нужно мазать) выбрал проверенную временем Mobilgrease XHP 222. Она обладает отличными свойствами по защите от трения, обеспечивает защиту от коррозии и не смывается водой (эти показатели близки к 100%). Единственный "минус", отмыть руки от нее сложно)

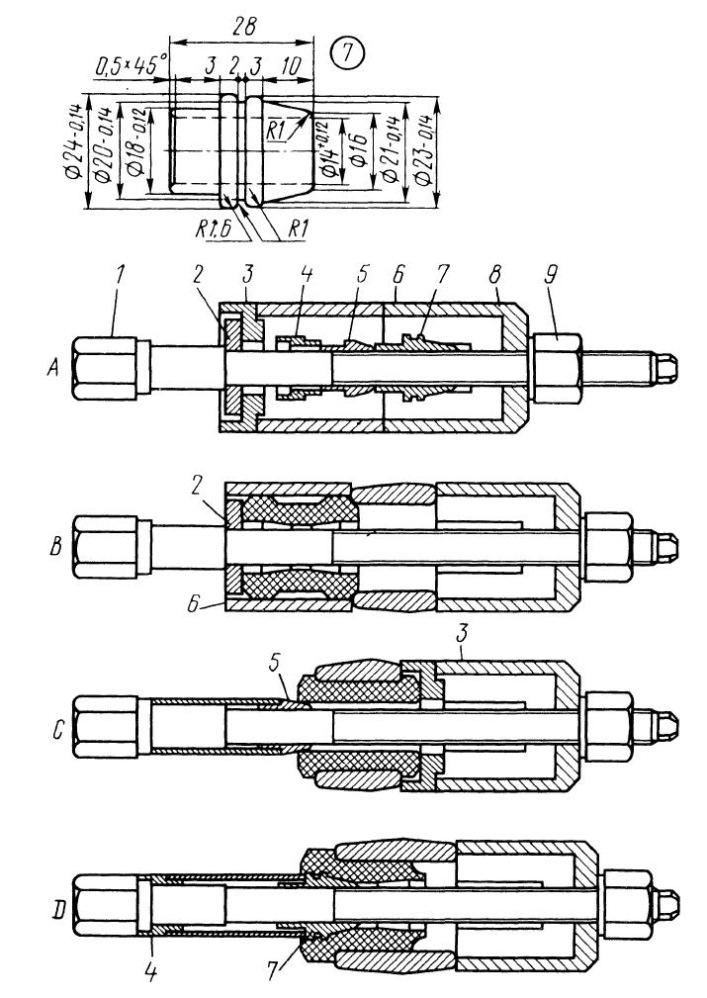

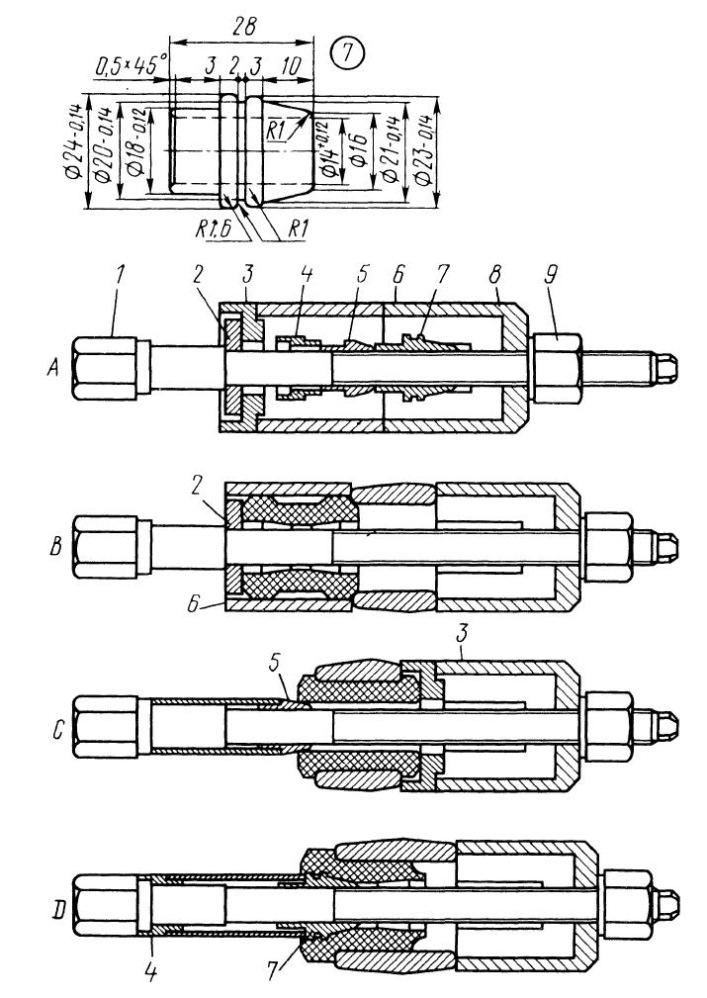

Для запрессовки втулок купил вот такую приспособу:

Покупал ее тут. Очень помогает. Все втулки перепрессовал с ее помощью довольно быстро. Важно хорошо очистить посадочные места в рычагах от ржавчины, что бы следы коррозии не портили втулку.

Теперь можно собирать рычаги на место. Оси верхних рычагов и нижние пальцы обильно смазываем.

Затем переходим к переборке поворотных кулаков. Я купил новые шкворни производства ГАЗ и новые резьбовые втулки производства Борисовского завода. Увы, мои, не смотря, на то что шприцевались регулярно мною, были убиты еще предыдущим владельцем. Я считаю, что резьбовые это "ахиллесова пята" шкворневой подвески: узел этот сам по себе очень надежен и работает без люфтов лишь при наличии смазки, но он почти никак не закрыт от внешней среды, кроме двух резиновых колец нет никаких пыльников, поэтому влага и грязь быстро выводят резьбовые из строя. Да и сам шкворень, не смотря на высокую надежность сильно подвержен влиянию влаги, которая попадает в игольчатый подшипник. Поэтому очень важно содержать эти узлы в чистоте и регулярно смазывать (шприцевать).

Что бы выбить шкворни и резьбовые я вооружился пропановой горелкой (такой, какую используют при настиле рубероида на крыши), и тяжелой кувалдой. Грел стойки до красна, но выбить смог только один шкворень. Пришлось нести к знакомым ребятам в сервис на пресс. Там мы уже грели стойки ацетиленом, и 20т пресс здорово помог мне перепрессовать резьбовые. Эх, видели бы вы лица ребят, когда я выдавливал старые резьбовые, звук был соответствующий)) Кстати, старые игольчатые подшипники шкворней очень удобно выбивать пальцами от старых резьбовых, диаметр соответствует точно) Затем я принес стойки обратно в гараж, очистил посадочные места и врезал дополнительные пресс-масленки к нижним резьбовым. Не знаю, чем думали конструкторы завода ГАЗ, рассчитывая что поступившей от нижнего игольчатого подшипника шкворня смазки хватит для резьбовой. Практика показала, что именно нижние резьбовые втулки, ввиду недостатка смазки, первыми выходят из строя.

Ну а дальше, запрессовал новые резьбовые, новые игольчатые подшипники, все обильно смазал тем же синим Мобилом, запрессовал новые шкворня с опорными подшипниками. В опорных подшипниках сразу заменил смазку. Последний штрих — установка заглушек шкворня. Важно установить их надежно и герметично, ибо смерть шковрня частенько начинается с потери нижней заглушки. Что бы заглушки стали на свое место "на мертво" нужно придать им полусферическую форму, а затем запрессовывая на место распрямить. Тогда они встают в распор и обеспечивают хорошую герметизацию узла. Не лишним будет положить смазки под заглушку, она так же защитит узел от влаги.

Добрый день! Наконец-то я вроде как закрыл вопрос, который мучал меня больше недели. Эту неделю я просто не находил себе место, все думал о том как поступить, что делать с нижней осью правого рычага? Как и где производить ремонт? Ставить супер ремонтный болт? Или сквозную ось? Или все-же все делать по заводу и производить замену оси?

Вообщем остановился я на последнем решении: Замена оси!

Выбора по СТО, которое может выполнить данную операцию практически НЕТ! Единственный вариант это бывший Таксопарк! Только там мне не отказали и пообещали постараться помочь!

Вообщем, ось нижнего рычага найти оказалось не сильно большой проблемой. Большей проблемой для такого педанта и тошнота как я оказалось муки выбора оси хорошего качества!

Более 40 минут я выносил мозг продавцу запчастей что бы выбрать запчасть! Выбирал, мерял штангелем, крутил-вертел, пробовал даже напильником, заставил вытащить все имеющиеся оси нижних рычагов…

Вообщем выбор мой пал на заводской набор ремонта оси, но потом я его сравнил с осью которая лежала у продавца много лет просто с инвентарным номером и оказалось что: Эта запыленная ось оказалась на 3 мм. длиннее, катанная резьба более четкой, количество витков резьбы больше и культура производства более высокая!

Вообщем доканав окончательно продавца я забрал заводской набор, но ось и один из двух болтов я поменял на те которые мне больше понравились.

Вообщем созвонившись со слесарями я с утра на следующий день погнал свою Волгу на ремонт в Таксопарк.

Загнали машину на подъемник и понеслось! Откровенно скажу что смотреть как газовым резаком греют мою Волгу, как капает с балки расплавленный металл и потом через надставку кувалдой лупят по любимой машине я не мог и старался не смотреть, а тем более делать фотографии…

Привет, друзья!

Хоть и с опозданием, но все же, хочу поздравить всех с наступившим 2018 годом! Предыдущий 2017 был годом не простым, увы, хорошего в нем было мало. Но я с оптимизмом смотрю в 2018, и уже по первым денькам чувствую, что год будет хороший и принесет нам много приятных и радостных событий! Собственно, они уже начались!

Итак, вот мой первый отчет в 2018)

Скажу сразу, если у вас, как и у меня, шкворневая подвеска с дисковыми передними тормозами и разболтовкой 5х108, то игра не стоит свеч. Меняйте ее сразу на шаровую. Я наивно надеялся, что просто поменяю втулки на полиуретан и этим все закончится, но… не закончилось) Я попал на полный ребилд подвески и это вышло в копеечку. Кроме того, работы со шкворневой подвеской очень трудоемки. В общем, если бы я знал за ранее как все будет, я бы купил бы шаровую под ребилд и результат был бы лучше с точки зрения отдачи от вложений. А вот для владельцев 24 и ранних 3102, которые хотят сохранить родную разболтовку и оригинальные диски иного пути нет.

Первое что нужно сделать, если вы собрались менять втулки, а по своему опыту скажу, что долго резиновые втулки не ходят (на всех моих волгах они были мертвые при покупке), нужно разобрать подвеску, а именно демонтировать рычаги. Снять аммортизаторы и пружины не составляет труда. Съемная чашка пружины это дар богов)) Не нужно никаких стяжек для пружин и прочего, поддомкратил чашку, открутил, опустил домкрат и пружина на свободе. Поворотный кулак, тормозной суппорт, это все снимается не сложно, главное очистить заранее от пыли и грязи. Верхние рычаги, как правило, откручиваются тоже без проблем, они не так подвержены влиянию грязи с дороги и коррозии, гайки, крепящие рычаги я открутил гаечным ключем без особого напряга. А вот нижние рычаги открутить это вам не это) Дело в том, что болты нижних рычагов имеют ленточную резьбу, плюс втулка в балке, в которую они вкручиваются немного длиннее болта, т.е. за ними полость, в которой скапливается конденсат. Благодаря надежности шкворневой подвески в эти узлы годами никто не лазит и все благополучно закисает, ржавеет и т.д. В общем, хватит лирики, если вы решили снять рычаги есть только один способ. Компромиссов тут нет. Болты нужно сильно нагревать и в горячем виде откручивать. Нужна большая паяльная лампа либо ацетиленовая горелка, мощный вороток под дюймовый квадрат и крепкая головка (найти такой инструмент можно в магазинах для грузовиков). Именно так, с меньшим можно даже не пытаться. Я пробовал замачивать болты неделями в керосине и WD-40, грел строительным феном до 500 градусов, крутить метровым воротком, это все для этих болтов "что слону дробина". Нужно греть болты почти до красна и потом их страгивать с очень большим моментом. Полуторометровый отрезок трубы здесь тоже будет очень кстати. Болты откручиваются с таким звуком, словно вы разбудили дракона, который несколько сотен лет спал в своей пещере.

Итак, рычаги на свободе. Вот типичный вид втулок, судя по всему, они еще родные с 1997 года:

Менять старые резиновые втулки на новодельные я не вижу смысла. Ибо качество современных втулок таково, что их можно выбросить сразу после покупки, даже не стоит этот мусор нести к себе в гараж. Выход только один — полиуретановые втулки. Как все уже знают, полиуретан долговечнее, но и более жесткий, чем резина. К тому же, очень важно правильно установить полиуретановые втулки, ибо работают они не так, как резиновые (не на скручивание, а на кручение вокруг оси). Более подробно можно прочитать в отличной статье от Serzhi .

Полиуретан я выбрал фирмы ПТП. Новосибирский не пробовал, но по отзывам этот тоже хорош. Обращаю внимание, что желтый непрозрачный полиуретан, что продается сейчас на каждом углу по качеству мне не понравился, не рекомендую его покупать, да и отзывы о нем негативные.

Смазку для втулок (да, да, еще раз, полиуретан обязательно (!) нужно мазать) выбрал проверенную временем Mobilgrease XHP 222. Она обладает отличными свойствами по защите от трения, обеспечивает защиту от коррозии и не смывается водой (эти показатели близки к 100%). Единственный "минус", отмыть руки от нее сложно)

Для запрессовки втулок купил вот такую приспособу:

Покупал ее тут. Очень помогает. Все втулки перепрессовал с ее помощью довольно быстро. Важно хорошо очистить посадочные места в рычагах от ржавчины, что бы следы коррозии не портили втулку.

Теперь можно собирать рычаги на место. Оси верхних рычагов и нижние пальцы обильно смазываем.

Затем переходим к переборке поворотных кулаков. Я купил новые шкворни производства ГАЗ и новые резьбовые втулки производства Борисовского завода. Увы, мои, не смотря, на то что шприцевались регулярно мною, были убиты еще предыдущим владельцем. Я считаю, что резьбовые это "ахиллесова пята" шкворневой подвески: узел этот сам по себе очень надежен и работает без люфтов лишь при наличии смазки, но он почти никак не закрыт от внешней среды, кроме двух резиновых колец нет никаких пыльников, поэтому влага и грязь быстро выводят резьбовые из строя. Да и сам шкворень, не смотря на высокую надежность сильно подвержен влиянию влаги, которая попадает в игольчатый подшипник. Поэтому очень важно содержать эти узлы в чистоте и регулярно смазывать (шприцевать).

Что бы выбить шкворни и резьбовые я вооружился пропановой горелкой (такой, какую используют при настиле рубероида на крыши), и тяжелой кувалдой. Грел стойки до красна, но выбить смог только один шкворень. Пришлось нести к знакомым ребятам в сервис на пресс. Там мы уже грели стойки ацетиленом, и 20т пресс здорово помог мне перепрессовать резьбовые. Эх, видели бы вы лица ребят, когда я выдавливал старые резьбовые, звук был соответствующий)) Кстати, старые игольчатые подшипники шкворней очень удобно выбивать пальцами от старых резьбовых, диаметр соответствует точно) Затем я принес стойки обратно в гараж, очистил посадочные места и врезал дополнительные пресс-масленки к нижним резьбовым. Не знаю, чем думали конструкторы завода ГАЗ, рассчитывая что поступившей от нижнего игольчатого подшипника шкворня смазки хватит для резьбовой. Практика показала, что именно нижние резьбовые втулки, ввиду недостатка смазки, первыми выходят из строя.

Ну а дальше, запрессовал новые резьбовые, новые игольчатые подшипники, все обильно смазал тем же синим Мобилом, запрессовал новые шкворня с опорными подшипниками. В опорных подшипниках сразу заменил смазку. Последний штрих — установка заглушек шкворня. Важно установить их надежно и герметично, ибо смерть шковрня частенько начинается с потери нижней заглушки. Что бы заглушки стали на свое место "на мертво" нужно придать им полусферическую форму, а затем запрессовывая на место распрямить. Тогда они встают в распор и обеспечивают хорошую герметизацию узла. Не лишним будет положить смазки под заглушку, она так же защитит узел от влаги.

Если автомобиль установлен на канаве, то поставить автомобиль на стояночный тормоз, установить упоры под задние колеса, приподнять переднюю часть автомобиля и установить ее на опоры.

Под чашку пружины установить домкрат (желательно гидравлический) и, приподняв им чашку, нагрузить пружину.

Если автомобиль установлен на подъемнике, то сначала снять колесо, а затем под чашку пружины подставить устойчивую опору и, осторожно опуская автомобиль, нагрузить пружину.

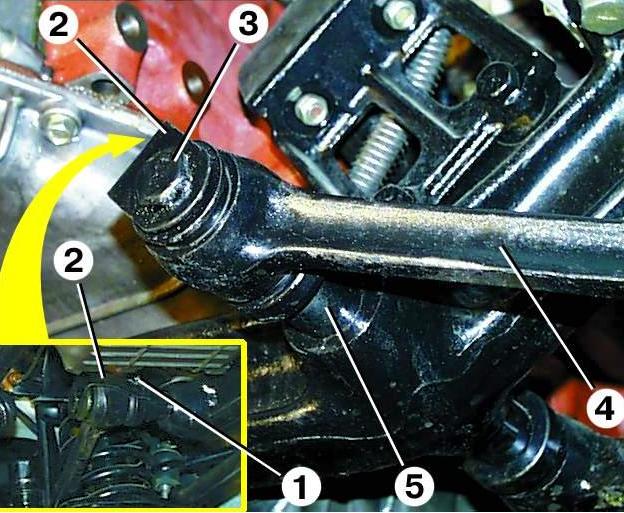

Отвернуть гайку 1, вынуть палец 2 и отсоединить нижние рычаги 3 от стойки.

Отвернуть два болта крепления чашки пружины к рычагу.

Отвернуть болт 1 крепления и снять скобу 2 пальца оси.

Вывернуть палец 3 оси из втулки 5 балки и снять рычаг.

Вынуть или при необходимости выпрессовать палец из рычага.

При этом не исключена возможность, что распорная втулка 3 останется на пальце.

В этом случае распорную втулку необходимо удалить с пальца, распилив ее или аккуратно срубив зубилом.

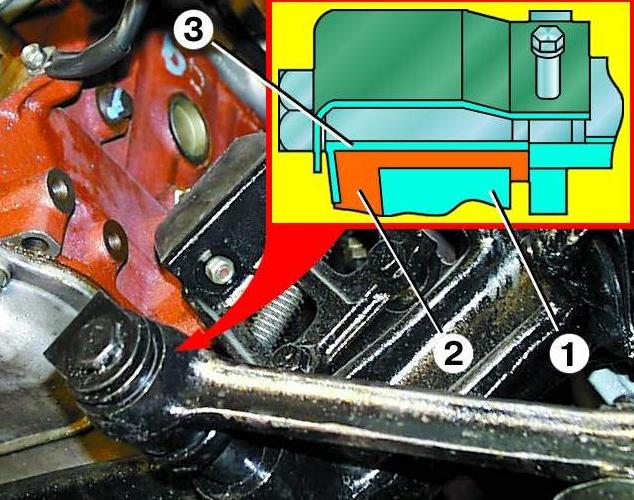

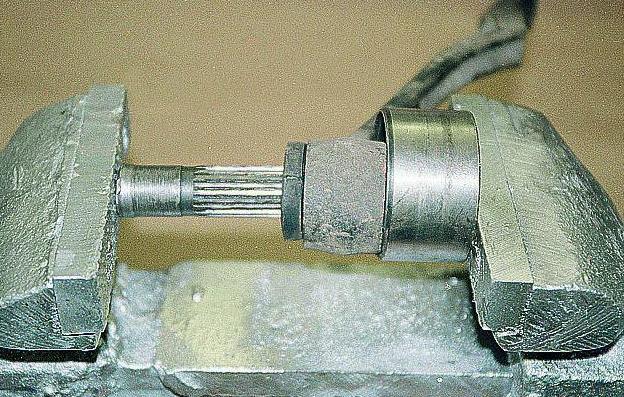

Зажать рычаг 1 в тиски и выпрессовать из него резиновую втулку 2.

Тщательно очистить проушину рычага от грязи и, возможно, остатков старой втулки.

Смочив новую втулку в неэтилированном бензине, вставить в нее распорную втулку.

Запрессовать резиновую втулку в сборе с распорной в проушину рычага, используя оправку.

Осмотреть посадочное место рычага на пальце и при необходимости зачистить поверхность пальца мелкой шкуркой.

Вставить палец во втулку подсобранного рычага.

Рассмотрим более подробно снятие нижнего рычага

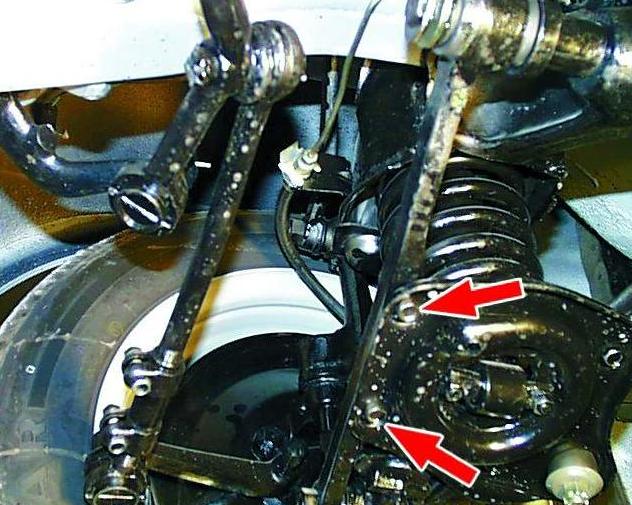

Поддомкрачиваем передок автомобиля, устанавливаем под чашку пружины упор и опускаем автомобиль, сжимая пружину.

Верхний буфер должен отойти от упора.

Ключом на 13 отворачиваем гайку.

Снимаем нижний буфер.

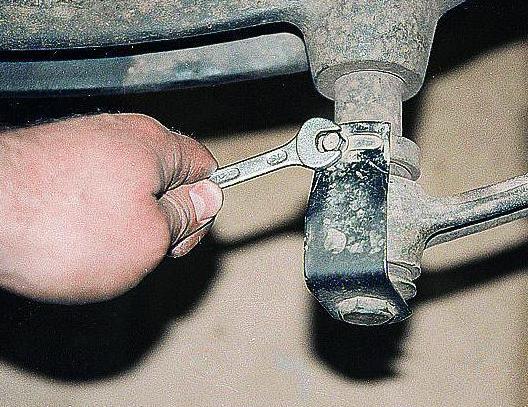

Головкой на 22 отворачиваем гайку и вынимаем нижний палец стойки.

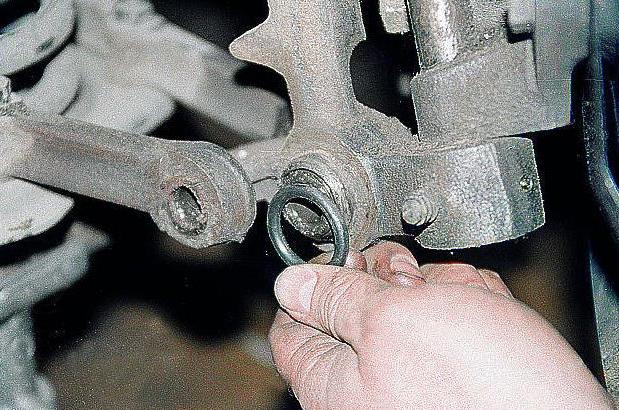

Снимаем резиновое защитное кольцо резьбового шарнира.

Придерживая болты крепления рычага к чашке пружины головкой на 14, ключом на 17 отворачиваем две гайки и отсоединяем рычаг от чашки

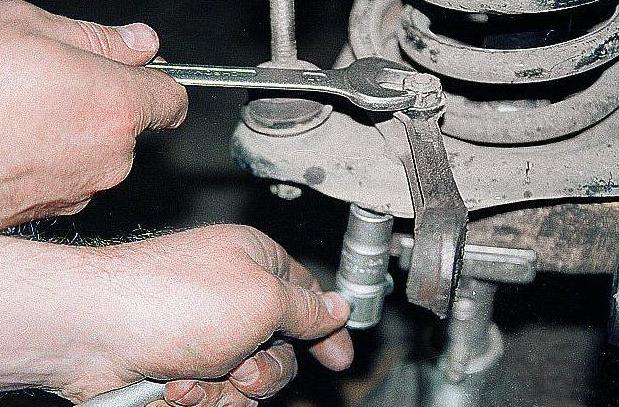

Ключом на 10 отворачиваем болт

Снимаем стопорную пластину.

Головкой на 22 отворачиваем палец.

Снимаем нижний рычаг подвески

Таким же образом снимаем и второй рычаг

Заменяем резиновые втулки

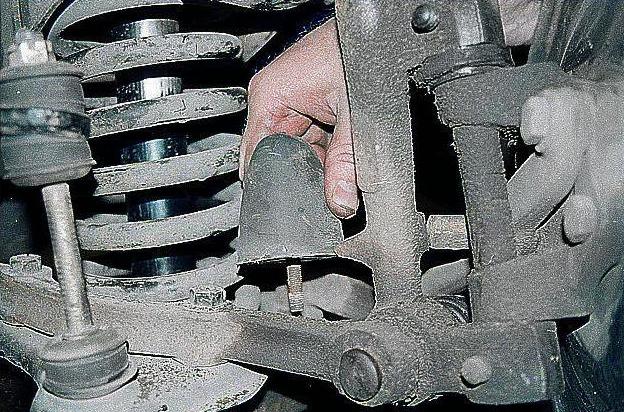

Тисками, через оправку выдавливаем из резиновой втулки распорную втулку.

Затем из рычага таким же образом выдавливаем резиновую втулку.

Смачиваем новую втулку бензином или жидкостью WD-40 и тупой плоской отверткой заправляем ее край в отверстие рычага.

Надавив рукой, окончательно запрессовываем резиновую втулку в рычаг.

Так же запрессовываем распорную втулку

Это легче сделать, вставив в отверстие перед распорной втулкой стальной шарик чуть большего диаметра

Далее монтажные работы проводить в последовательности, обратной разборке.

Следует иметь в виду, что окончательную затяжку резьбовых соединений крепления рычага проводят только на подвеске, находящейся в нагруженном состоянии.

- пальцы рычагов — 180—200 Нм (18,0—20,0 кг/см),

- гайка пальцев — 120—200 Нм (12,0—20,0 кг/см).

Замену резиновой втулки другого рычага с той же стороны подвески проводят аналогично после установки предыдущего рычага на место.

Читайте также: