Замена рулевого редуктора газель

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

рулевое управление GAZ 2705 , ремонт рулевого управления GAZ 2705 , моменты затяжки GAZ 2705 , рулевое управление GAZ 3302 , ремонт рулевого управления GAZ 3302 , моменты затяжки GAZ 3302 , рулевое управление ГАЗ 2705 , ремонт рулевого управления ГАЗ 2705 , моменты затяжки ГАЗ 2705 , рулевое управление ГАЗ 3302 , ремонт рулевого управления ГАЗ 3302 , моменты затяжки ГАЗ 3302

Рулевое управление с гидроусилителем руля

Рулевое управление с гидроусилителем:

- А – вид на входной вал (вилка условно снята);

- С – метка на входном валу;

- В – метка на механизме;

- кронштейн рулевого механизма;

- рулевой механизм;

- насос ГУР;

- шланг всасывающий;

- крышка;

- фильтрующий элемент;

- уплотнители;

- карданный вал;

- уплотнители;

- шланг сливной;

- шланг нагнетательный;

- уплотнители;

- сошка.

Рулевое управление (рис. 6.5 и 6.6) состоит из регулируемой рулевой колонки с валом и колесом, карданного вала, рулевого механизма с гидроусилителем, насоса гидроусилителя, бачка для жидкости и привода рулевого управления. Конструкция рулевой колонки (рис. 6.6) позволяет изменять положение рулевого колеса по высоте и углу наклона.

Рулевое колесо и колонка:

- вилка карданного вала;

- клин;

- гайки;

- упорная шайба;

- верхний кожух;

- выключатель зажигания;

- нижний кожух;

- гайки;

- рулевое колесо;

- болт;

- рукоятка.

Техническая характеристика и регулировочные параметры рулевого механизма

| Передаточное число | 17,3 |

| Угол поворота выходного вала (вала-сектора), не менее, град. | 80 |

| Максимальный крутящий момент на выходном валу, Н·м (кгс·м) | 1000 (100) |

| Момент, необходимый для проворота входного вала (вала-золотника) при освобожденном выходном вале, не более, Н·м (кгс·м) | 4,5 (0,45) |

Рулевой механизм (рис. 6.7) устанавливается на кронштейне на левом лонжероне рамы. Рулевой механизм интегрального типа, то есть в одном корпусе с рулевым механизмом размещены гидравлический распределитель и силовой цилиндр.

Картер 5 рулевого механизма является одновременно цилиндром гидроусилителя, в котором имеются соответствующие масляные каналы.

Поршень-рейка 6, выполненный заодно с шариковой гайкой, разделяет цилиндр на две полости. Винт 4 рулевого механизма, взаимодействующий с шариковой гайкой, установлен на двух упорных подшипниках 2, один из которых размещен в картере рулевого механизма, а второй - в корпусе 8 распределителя.

Преднатяг подшипников регулируют гайкой 1. Вал-сектор 11, входящий в зацепление с поршнем-рейкой, установлен в картере рулевого механизма на двух роликовых радиальных подшипниках с эксцентриковыми наружными кольцами 15. Зубчатое зацепление регулируют одновременным поворотом эксцентриковых колец по часовой стрелке (если смотреть со стороны шлицевого конца вала-сектора). После регулировки эксцентриковые кольца стопорят болтами 18, деформируя стопорный буртик болтом, а сами болты контрят гайками 17.

Рулевой механизм с гидроусилителем:

- регулировочная гайка;

- подшипник;

- уплотнительное кольцо;

- винт;

- картер;

- поршень-рейка;

- гильза;

- корпус распределителя;

- манжета;

- вал-золотник;

- вал-сектор;

- защитная муфта;

- стопорное кольцо;

- уплотнительное кольцо;

- наружное кольцо;

- защитная крышка;

- гайка;

- болт;

- упор.

Гидравлический распределитель – тангенциальный, роторного типа с центрирующим элементом в виде торсиона. Вал-золотник 10 распределителя одним концом с рабочими гидравлическими элементами размещен в осевом отверстии винта рулевого механизма, вторым опирается на роликовый радиальный подшипник в корпусе 8 распределителя. Вал-золотник и винт связаны между собой посредством гильзы 7 и двух сегментных поперечно расположенных упоров 19, ограничивающих их взаимное относительное проворачивание и обеспечивающих механическую связь при передаче вращения от вала-золотника на винт рулевого механизма при выходе из строя гидроусилителя.

Нейтральное положение вала-золотника устанавливают на заводе-изготовителе и фиксируют штифтом.

На торце вала-золотника нанесена метка С (см. рис. 6.5) для установки вала-сектора в среднее положение. Метка должна находиться напротив стрелки В на сливной бобышке корпуса распределителя.

Разборка и нарушение комплектности деталей распределителя, принятой на заводе-изготовителе (винт, вал-золотник, игольчатые подшипники, торсион, штифты) не допускаются.

Насос гидроусилителя руля

Насос гидроусилителя руля установлен на передней части двигателя слева по ходу автомобиля и имеет ременный привод от шкива коленчатого вала.

Насос гидроусилителя (рис. 6.8) лопастного типа, работает постоянно при работающем двигателе. На конце вала 1 установлен шкив 2 привода насоса.

Насос имеет два клапана - предохранительный и расхода. Предохранительный клапан ограничивает повышение давления в системе ГУР. По достижении максимального давления клапан открывается, и линия нагнетания сообщается с линией всасывания. Расходный клапан (перепускной) ограничивает подачу масла в систему при увеличении частоты вращения вала.

Насос гидроусилителя:

- вал;

- шкив;

- корпус;

- статор;

- ротор;

- крышка;

- клапан расхода;

- предохранительный клапан.

Техническая характеристика насоса

| Рабочая частота вращения входного вала, мин -1 | 600-6000 | |

| Минимальная объемная подача при 600±20 мин -1 и давлении 5,0-5,3 МПа (50-53 кгс/см²), л/мин, не менее | 4,0 | |

| Номинальная объемная подача насоса при давлении 5,0-5,3 МПа (50-53 кгс/см²), л/мин при частоте вращения | 800 мин -1 , не менее | 4,8 |

| 2000 мин -1 , не более | 7,3 | |

| Давление срабатывания предохранительного клапана при частоте вращения вала насоса 800±20 мин -1 , МПа (кгс/см²) | 12,5±0,5 (125±5) | |

Бачок системы ГУР

Неразборный бачок системы ГУР:

- крышка;

- корпус;

- пружина клапана;

- фильтрующий элемент;

- боковой патрубок;

- центральный патрубок.

Пружина 3 клапана позволяет при сильном загрязнении фильтрующего элемента 4 подниматься фильтрующему элементу и пропускать масло из центрального патрубка 6 в систему ГУР, минуя фильтрующий элемент. Этим обеспечивается постоянная работа системы ГУР.

Длительная езда с загрязненным фильтрующим элементом не допускается.

Возможные неисправности рулевого управления и способы их устранения

Примечание:

Работы по устранению неисправностей, связанных с разборкой и ремонтом рулевого механизма и насоса следует производить только на специализированных станциях технического обслуживания.

Техническое обслуживание рулевого механизма

Техническое состояние рулевого управления можно оценить по углу свободного поворота рулевого колеса, нарушению герметичности гидросистемы рулевого управления. В обслуживание рулевого управления входят осмотр, проверка крепления агрегатов, проверка угла свободного поворота рулевого колеса, проверка и регулировка осевого люфта в подшипниках винта, зазора в зацеплении зубчатой рулевой передачи, а также смазочные работы по карте смазки автомобиля.

В процессе эксплуатации необходимо проверять герметичность гидросистемы рулевого управления, уровень жидкости в бачке, заменять бачок системы ГУР и жидкость в системе.

Периодичность замены масла и бачка системы ГУР 100 000 км пробега, но не реже, чем через два года эксплуатации автомобиля.

При осмотре рулевого управления необходимо проверить крепление деталей. Гайки и болты крепления рулевого колеса, рулевой колонки, картера рулевого механизма, карданного рулевого привода, сошки и рычагов рулевой трапеции должны быть надежно затянуты моментами, указанными ниже. Затем следует проверить угол свободного поворота рулевого колеса в положении передних колес, соответствующем движению автомобиля по прямой. Угол свободного поворота рулевого колеса не должен превышать 20°. Если после проверки всех элементов рулевого управления и устранения выявленных неисправностей угол свободного поворота рулевого колеса будет более допустимого, необходимо отрегулировать подшипники винта и зубчатое зацепление рулевого механизма.

Регулировка рулевой колонки по высоте и углу наклона

Эту операцию выполняют после регулировки сиденья водителя относительно педалей управления. Для этого необходимо:

- повернуть рукоятку 11 (рис. 6.6) на себя и вверх, ослабив фиксацию рулевой колонки;

- установить рулевое колесо в удобное положение; зафиксировать выбранное положение рулевой колонки, повернув рукоятку 11 вниз и от себя.

Регулировка упорных подшипников винта рулевого механизма

Регулировку упорных подшипников винта проводить при появлении осевого зазора в подшипниках. Чтобы убедиться в наличии осевого зазора в подшипниках, необходимо:

- установить вал-сектор 11 (см. рис. 6.7) рулевого механизма в среднее положение поворотом рулевого колеса на 1,5 оборота из любого крайнего положения и затем довернуть его до совмещения меток С и В в соответствии с рис. 6.5;

- отсоединить продольную тягу от сошки;

- покачать сошку рукой. Если при этом вал-золотник 10 (см. рис. 6.7) будет иметь осевое перемещение (люфт вилки относительно крышки рулевого механизма), то упорные подшипники винта необходимо регулировать.

Регулировку проводить в следующей последовательности:

Заворачивая регулировочную гайку, увеличить максимальный измеренный момент на 0,6-0,9 Н·м (0,06-0,09 кгс·м), при этом осевого люфта входного вала не должно быть. Контроль осевого люфта вала-золотника произвести покачиванием сошки, установленной на вале-секторе 11;

- аконтрить гайку 1, отогнув буртик гайки в паз картера;

- ровести регулировку зацепления пары гайка-сектор (см. ниже) и собрать рулевой механизм;

- становить рулевой механизм на автомобиль.

Регулировка зацепления пары гайка-сектор рулевого механизма

Регулировку зацепления пары гайка-сектор проводить, если люфт на нижнем конце сошки при ее покачивании более 0,3 мм.

Для проверки необходимо:

- установить вал-сектор 11 (см. рис. 6.7) рулевого механизма в среднее положение;

- отсоединить продольную тягу от сошки;

- покачать сошку рукой. Если при этом люфт на конце сошки более 0,3 мм, необходимо провести регулировку.

Регулировку проводить в следующей последовательности:

Регулировка механизма фиксации рулевой колонки

Для выполнения регулировки необходимо:

- снять нижний кожух 7 (см. рис. 6.6), отвернув два винта и освободив его от нижнего фиксатора;

- снять верхний кожух 5, приблизив колонку максимально к водителю;

- ослабив контргайку 8, затянуть болт 10 моментом 9,0-12,5 Н·м (0,9-1,25 кгс·м);

- зафиксировать контргайку 8 моментом 14-18 Н·м (1,4-1,8 кгс·м), исключив отворачивание болта 10;

- проверить фиксацию колонки;

- установить верхний и нижний кожухи.

Порядок заправки системы ГУР

Заправка системы производится после устранения неисправностей, приведших к нарушению герметичности, и при замене масла.

Для смены масла в системе ГУР необходимо:

Регулировка натяжения ремня привода насоса гидроусилителя руля

Насос гидроусилителя руля приводится во вращение ремнем привода вспомогательных агрегатов, натягивают который натяжным роликом, снабженным болтами крепления и перемещения.

Промывка расходного и предохронительного клапанов

Для промывки необходимо:

- вывернуть пробку-заглушку, расположенную над выходным отверстием насоса, и вынуть пружину расходного клапана и золотник;

- установить пробку-заглушку на место, чтобы не вытекало масло;

- вывернуть седло из золотника и вынуть пружину, шарик и направляющий стержень пружины;

- промыть детали;

- собрать клапаны в обратной последовательности.

Снятие рулевого механизма

При снятии необходимо:

- отсоединить нагнетательный шланг и слить масло из системы гидроусилителя руля, как указано выше;

- отсоединить сливной шланг от рулевого механизма;

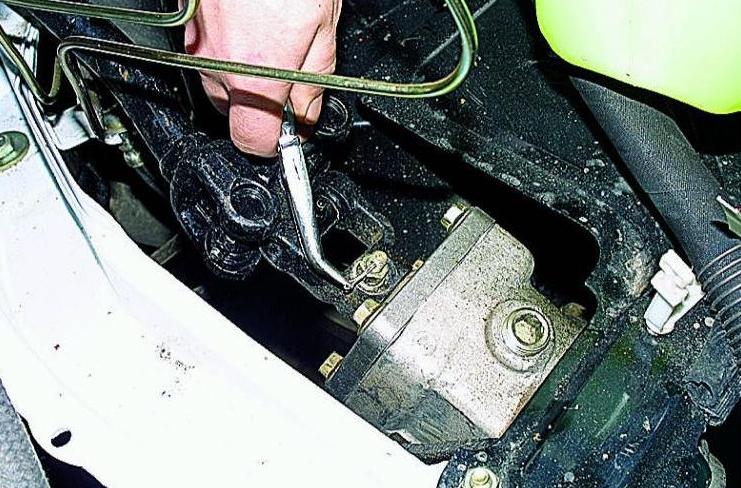

- отвернуть гайку клина на рулевом механизме, выбить клин, исключив его деформацию, и снять вилку карданного вала с механизма;

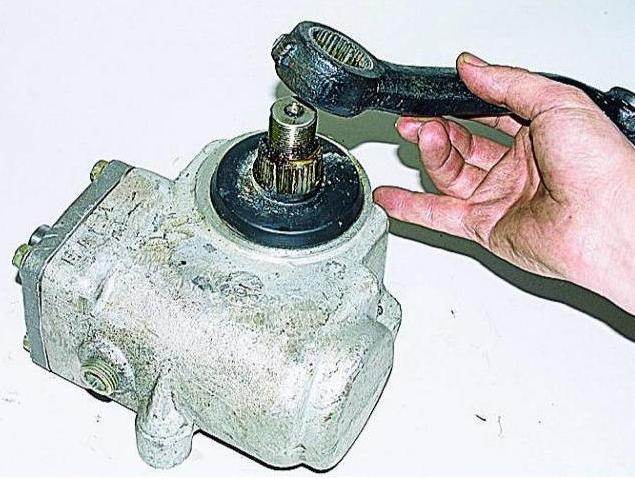

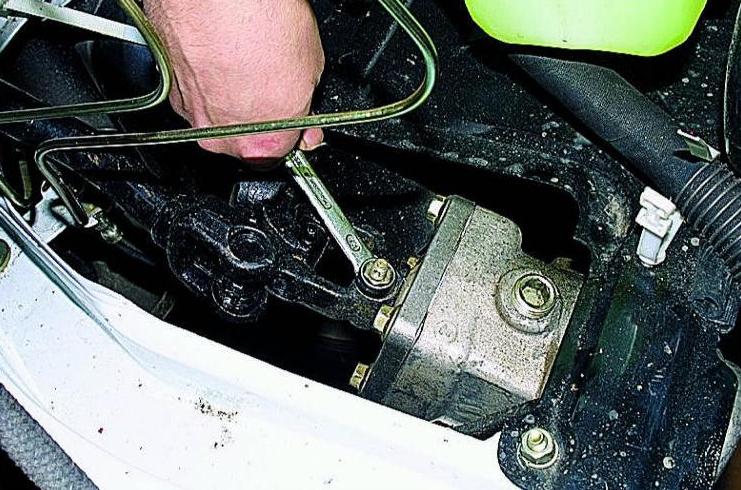

- отвернуть гайку крепления сошки и снять съемником сошку с вала-сектора рулевого механизма (удары по сошке и валу не допускаются);

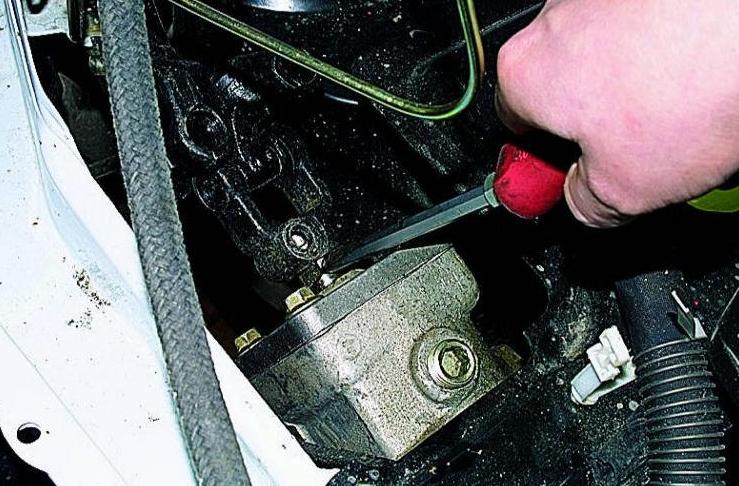

- отвернуть пять гаек крепления кронштейна рулевого механизма к лонжерону рамы и снять рулевой механизм с кронштейном;

- снять кронштейн с рулевого механизма.

Установка рулевого механизма на автомобиль

Последовательность установки:

- собрать рулевой механизм с кронштейном и установить на автомобиль.

Болты крепления рулевого механизма к кронштейну и кронштейна к лонжерону рамы затянуть моментом 160-200 Н·м (16-20 кгс·м);

Снятие насоса гидроусилителя руля

Для снятия насоса необходимо:

- слить масло из системы гидроусилителя руля;

- отсоединить шланг подвода масла к насосу и нагнетательный шланг от насоса;

- ослабить ремень привода навесных агрегатов, изменив положение натяжного ролика;

- отвернуть болты крепления насоса к кронштейну и снять насос.

Установка насоса на автомобиль

Последовательность установки:

- установить насос на кронштейн. Болты крепления насоса затянуть моментом 44-62 Н·м (4,4-6,2 кгс·м);

- отрегулировать натяжение ремня привода навесных агрегатов;

- присоединить шланг подвода масла и нагнетательный шланг к насосу.

Болт-штуцер крепления шланга подвода масла и нагнетательного шланга затянуть моментом 40-50 Н·м (4-5 кгс·м);

- заполнить гидросистему маслом и прокачать ее.

Снятие и разборка карданного шарнира

Снятие и разборка карданного шарнира производится в следующей последовательности:

- отвернуть гайки крепления клиньев на рулевом механизме и рулевой колонке, выбить клинья, вынуть пистоны и снять карданный вал с уплотнителем;

- отвернуть гайку крепления клина на шарнире карданного вала, выбить клин и снять шарнир с карданного вала.

- очистить шарниры карданного вала от загрязнений;

- снять стопорные кольца подшипников крестовины;

- выпрессовать подшипники крестовины на прессе или в тисках бронзовой оправкой, наружный диаметр которой немного меньше отверстия в вилке.

Оправку необходимо установить на донышко корпуса игольчатого подшипника и выпрессовать противоположный подшипник. Повернуть шарнир и выпрессовать другой подшипник, устанавливая оправку в торец шипа крестовины;

Аналогично разбирают шарнир карданного вала, устанавливаемый на вал рулевого механизма.

Сборка карданного шарнира

Порядок сборки:

Аналогично собирают шарнир карданного вала, устанавливаемого на вал рулевого механизма.

Разница состоит в наличии у интегрального рулевого механизма двух шлангов гидросистемы.

И перед тем как снять рулевой механизм с гидроусилителем, нужно слить жидкость из системы гидроусилителя.

Отсоединяем от сошки рулевого механизма продольную рулевую тягу.

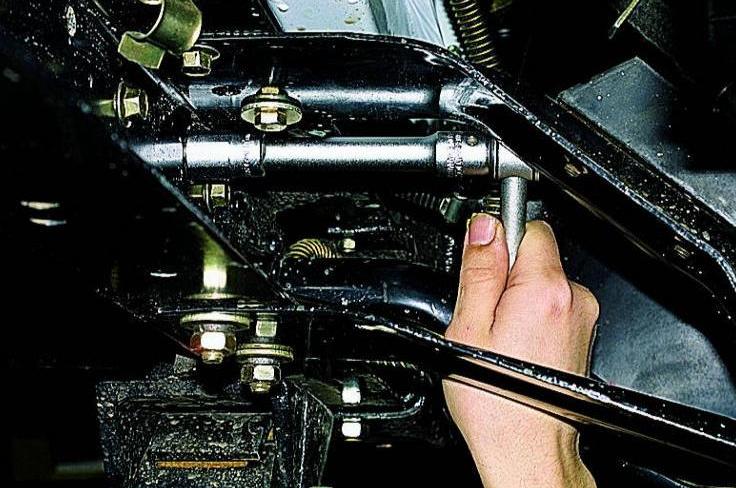

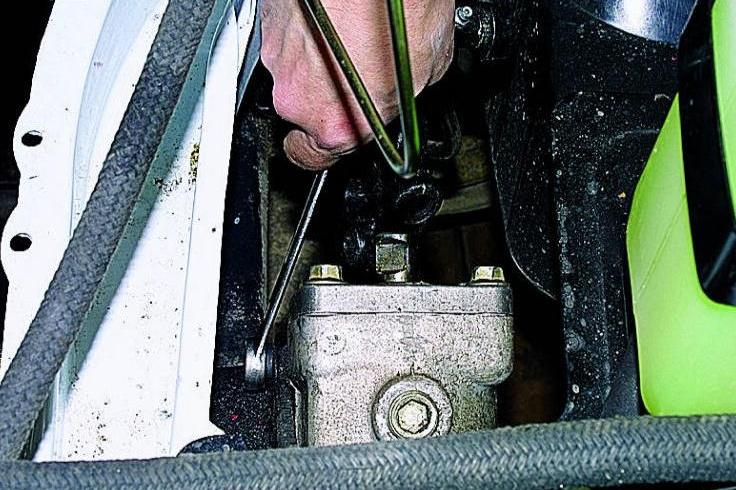

Отворачиваем нижний болт крепления механизма к кронштейну.

Верхний болт можно вынуть, только сняв кронштейн.

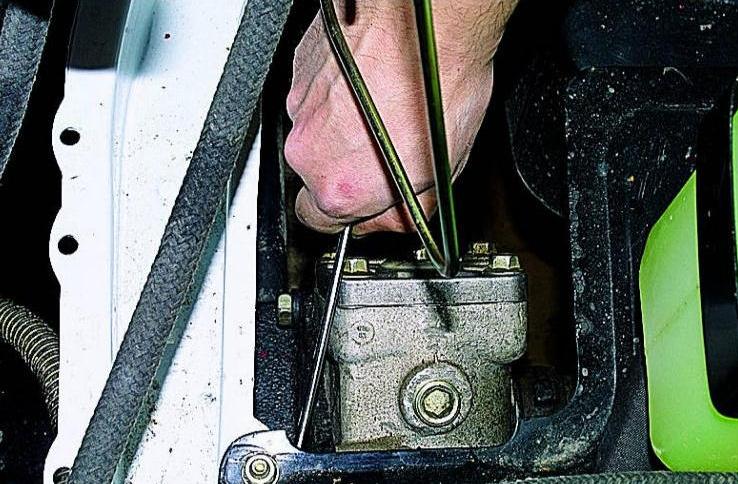

Снимаем рулевой механизм.

Снимаем пружинную шайбу.

Помечаем зубилом положение сошки на валу и обрабатываем соединение проникающей жидкостью (керосином, WD-40 и т.п.).

Попеременно подтягивая болт съемника и нанося резкие удары по сошке через проставку, стягиваем сошку со шлицев вала

В шлицевом соединении выполнены четыре сдвоенных паза на валу

И выполнены четыре сдвоенных шлица в отверстии сошки

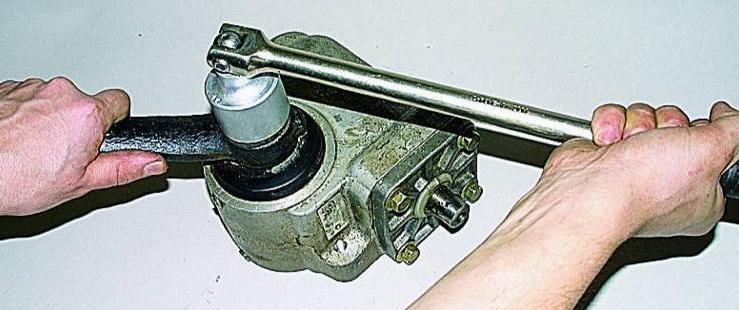

Перед разборкой механизма отворачиваем заливную пробку и сливаем масло в емкость (не менее 0,5 л)

Устанавливаем рулевой механизм в обратной последовательности, совместив сделанные метки и смазав шлицы сошки любой пластичной смазкой.

Как снять, разобрать и отрегулировать рулевую колонку автомобиля Газель

Если положение передних колес соответствует прямолинейному движению, а спицы рулевого колеса расположены не горизонтально, это указывает на нарушение регулировочных углов установки колес, наличие дефектов в рулевом управлении или подвеске

Для удобства последующей сборки устанавливаем передние колеса в положение прямолинейного движения.

Поддев отверткой, снимаем декоративную накладку.

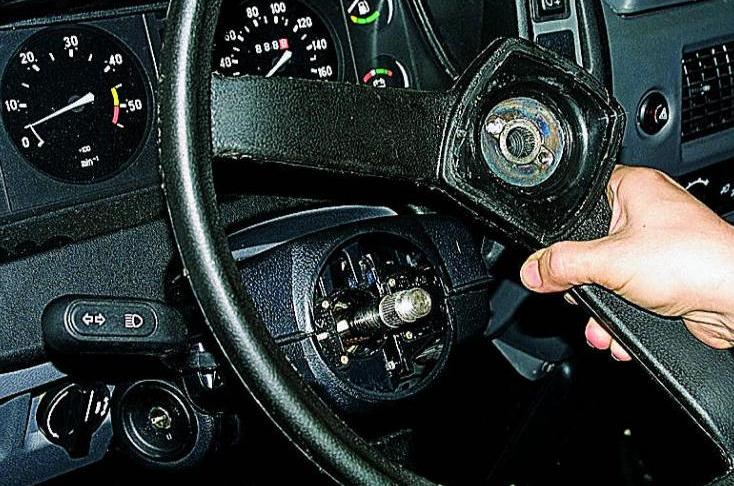

Если съемника нет, то оставляем гайку на резьбе заподлицо с торцом резьбовой части вала.

Коленями поджимаем обод снизу и ударами молотка по торцу вала через латунную оправку сбиваем рулевое колесо со шлицев.

Окончательно отвернув гайку, снимаем рулевое колесо с вала.

Шлицевой отверткой отворачиваем два винта, стягивающие кожухи рулевой колонки.

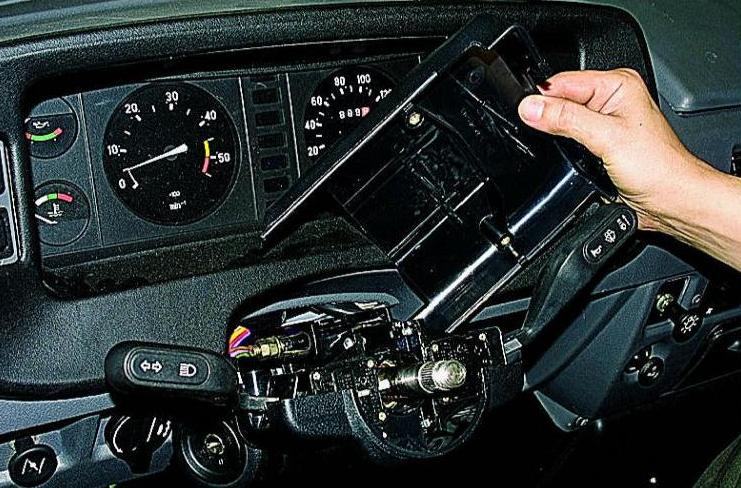

Снимаем верхний кожух.

Переводим рулевую колонку в крайнее верхнее положение. Отклоняем верхнюю кромку кожуха на себя до выхода его фиксатора из прорези колонки

Снимаем кожух, смещая его вверх

Рулевую колонку можно снять с автомобиля отдельно, отсоединив от рулевой колонки крестовину вала.

Для этого придется выбивать клин из вилки на весу, что неудобно.

Поэтому, рекомендуем колонку снимать с карданным валом в сборе.

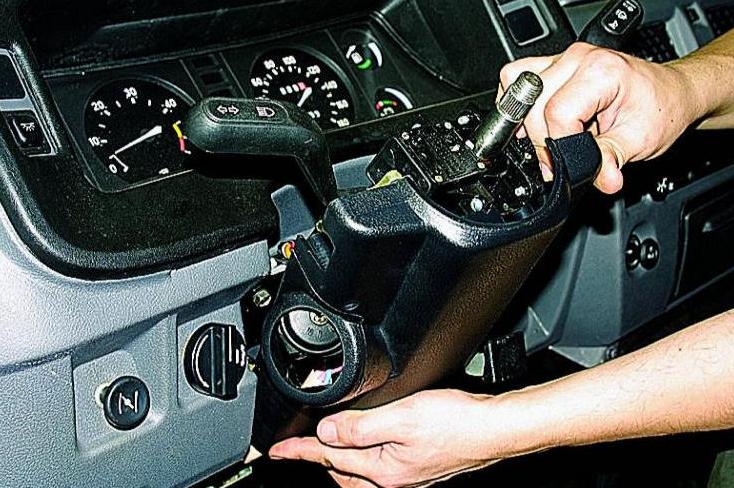

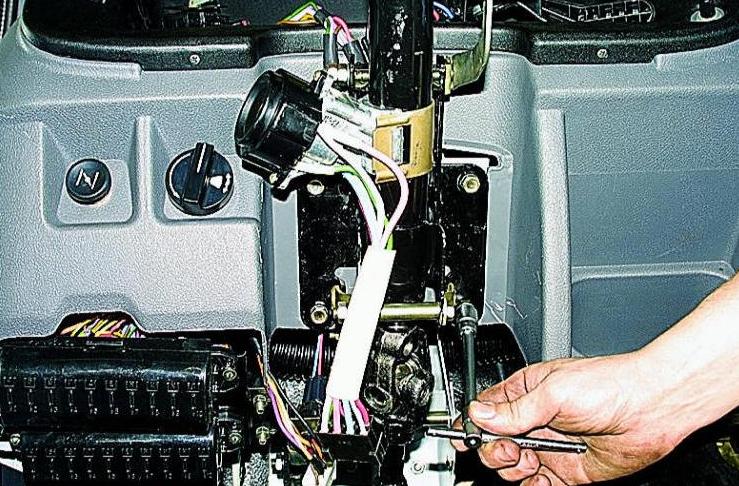

В моторном отсеке пассатижами вынимаем шплинт из отверстия клина.

Молотком через латунную оправку выбиваем клин и, окончательно отворачиваем гайку

Снимаем вилку шарнира с вала рулевого механизма.

Выталкиваем пружинные фиксаторы уплотнителя вала.

Снимаем ее в сборе с карданным валом.

Снимаем вилку крестовины с вала рулевой колонки (аналогично снятию вилки шарнира с вала рулевого механизма)

Отсоединяем от рулевой колонки карданный вал в сборе.

Снимаем с рулевой колонки выключатель зажигания.

Вынимаем болт и втулку.

Отвернув второй болт крепления (он без втулки), снимаем кронштейн рулевой колонки

Собираем и устанавливаем снятые детали в обратном порядке.

Нижний кожух крепится: г-образным выступом за болт рулевой колонки, и плоским выступом за прорезь рулевой колонки

Рулевое колесо в положении прямолинейного движения устанавливаем на шлицы рулевого вала, убедившись, что колеса не повернулись в сторону.

Регулировка положения рулевой колонки

Положение рулевой колонки можно изменять по высоте и углу наклона.

Поднимаем рукоятку фиксатора рулевой колонки вверх.

Устанавливаем рулевое колесо в нужное положение и опускаем рукоятку до упора вниз.

Если фиксатор ослаб и перестал удерживать колонку в нужном положении, снимаем кожухи колонки.

Убедившись в исправной работе фиксатора, затягиваем контргайку и ставим кожухи на место.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

рулевое управление GAZ 2705 , ремонт рулевого управления GAZ 2705 , моменты затяжки GAZ 2705 , рулевое управление GAZ 3302 , ремонт рулевого управления GAZ 3302 , моменты затяжки GAZ 3302 , рулевое управление ГАЗ 2705 , ремонт рулевого управления ГАЗ 2705 , моменты затяжки ГАЗ 2705 , рулевое управление ГАЗ 3302 , ремонт рулевого управления ГАЗ 3302 , моменты затяжки ГАЗ 3302

Рулевое управление без гидроусилителя руля

Рулевое управление без ГУР:

- В – ребро на верхней крышке;

- С – риска на торце винта;

- картер;

- винт с шариковой гайкой;

- вал-сектор;

- пробка заливного отверстия;

- регулировочные прокладки;

- гайка;

- болт;

- вилка;

- крышка;

- клин;

- уплотнитель рулевого вала;

- карданный вал;

- уплотнительное кольцо;

- стопорное кольцо;

- наружное кольцо подшипника вала-сектора;

- уплотнитель вала-сектора;

- крышка;

- сошка;

- боковая крышка;

- пробка.

Рулевое управление (рис. 6.1 и 6.2) состоит из регулируемой рулевой колонки с валом и колесом, карданного вала, рулевого механизма и привода рулевого управления. Конструкция рулевой колонки (рис. 6.2) позволяет изменять положение рулевого колеса по высоте и углу наклона.

Рулевой механизм, состоящий из винта с шариковой гайкой 2 (рис. 6.1) и вала-сектора, смонтирован в алюминиевом картере, который при помощи специального кронштейна прикреплен к левому лонжерону рамы. Передаточное число рулевого механизма 23,09 (в средней части).

Винт с шариковой гайкой 2 установлен в картере на двух радиально-упорных подшипниках, наружные обоймы которых установлены в картер и верхнюю крышку рулевого механизма, а внутренние обоймы напрессованы на винт рулевого механизма. Регулировку подшипников винта рулевого механизма производят прокладками 5, установленными под верхней крышкой рулевого механизма.

При вращении винта шарики перекатываются по винтовому каналу, в результате чего шариковая гайка перемещается. Шарики изготовлены с высокой точностью и отличаются друг от друга не более 4 мкм. Узел механизма, состоящий из винта, шариковой гайки и комплекта шариков, разукомплектованию не подлежит. Высокое качество обработки и точность подобранных деталей обеспечивает легкую и плавную работу рулевого механизма.

Рулевое колесо и колонка:

- вилка карданного вала;

- клин;

- гайки;

- упорная шайба;

- верхний кожух;

- выключатель зажигания;

- нижний кожух;

- гайки;

- рулевое колесо;

- болт;

- рукоятка

Своими зубьями шариковая гайка находится в зацеплении с зубчатым сектором вала 3 сошки. Вал сошки вращается на двух цилиндрических роликовых подшипниках, внутренней обоймой которых является сам вал. Вал сошки и крышка рулевого механизма уплотнены резиновыми кольцами. От осевого перемещения наружные обоймы подшипников вала сошки зафиксированы стопорными кольцами 14, а от вращения - кернением их обойм в отверстия картера, закрываемые пробками 20. Винт рулевого механизма при помощи карданного вала соединен с валом рулевой колонки. Вилки шарнира на валах крепятся клиньями 2 (рис. 6.2.).

Рулевая колонка крепится четырьмя болтами к кронштейну педалей сцепления и тормоза. Вал рулевой колонки вращается на двух шарикоподшипниках. Регулировать подшипники вала рулевой колонки в эксплуатации не требуется.

Рулевое колесо установлено на конусе и шлицах рулевого вала и закреплено стопорной шайбой и гайкой.

Возможные неисправности рулевого управления и способы их устранения

Техническое обслуживание рулевого управления

Техническое состояние рулевого управления можно оценить по углу свободного поворота рулевого колеса. В обслуживание рулевого управления входят осмотр, проверка крепления узлов и агрегатов, проверка угла свободного поворота рулевого колеса, проверка и регулировка осевого люфта в подшипниках винта, зазора в зацеплении зубчатой рулевой передачи, а также проведение смазочных работ по карте смазки автомобиля.

При осмотре рулевого управления необходимо проверить крепление деталей. Гайки и болты крепления рулевого колеса, рулевой колонки, картера рулевого механизма, карданного рулевого привода, сошки и рычагов рулевой трапеции должны быть надежно затянуты моментами, указанными ниже. Затем следует проверить угол свободного поворота рулевого колеса в положении передних колес, соответствующем движению автомобиля по прямой. Угол свободного поворота рулевого колеса не должен превышать 20°. Если после проверки всех элементов рулевого управления и устранения выявленных неисправностей угол свободного поворота рулевого колеса будет более допустимого, необходимо отрегулировать подшипники винта и зубчатое зацепление рулевого механизма.

Регулировка рулевой колонки по высоте и углу наклона

Эту операцию выполняют после регулировки сиденья водителя относительно педалей управления.

Для этого необходимо:

- повернуть рукоятку 11 (рис. 6.2) на себя и вверх, ослабив фиксацию рулевой колонки;

- установить рулевое колесо в удобное положение; зафиксировать выбранное положение рулевой колонки, повернув рукоятку 11 вниз и от себя.

Регулировка подшипников винта рулевого механизма

Регулировку подшипников необходимо проводить при появлении осевого или радиального зазора в подшипниках винта 2 (рис. 6.1). Чтобы убедиться в наличии этих зазоров, необходимо:

- повернуть рулевое колесо на 2 1/2 оборота от положения прямолинейного движения в любую сторону;

- покачать винт рулевого механизма за закрепленную вилку рукой; если винт будет иметь осевое или радиальное перемещение (люфт вилки относительно крышки рулевого механизма), то подшипники винта необходимо регулировать.

Регулировку производят в следующей последовательности:

Регулировка зацепления пары гайка-сектор рулевого механизма

Зазор в зацеплении рабочей пары считается допустимым, если люфт на нижнем конце сошки при положении колес для движения по прямой при отрегулированных подшипниках винта не более 0,3 мм. Если люфт превосходит эту величину, то необходимо произвести регулировку зацепления пары гайка-сектор, так как эксплуатация автомобиля с чрезмерным люфтом приводит к выходу из строя рулевого механизма.

Последовательность операции проверки зацепления пары следующая:

- поставить колеса в положение движения по прямой и доворотом рулевого колеса совместить риску С (см. рис. 6.1) на торце винта с ребром В верхней крышки 9 (риска С должна находиться внизу);

- отсоединить продольную рулевую тягу от сошки;

- покачивая сошку рукой, определить люфт на ее конце (при этом не должен ощущаться осевой люфт винта).

Если люфт сошки больше 0,3 мм, произвести регулировку зацепления пары в следующем порядке:

- снять рулевой механизм с автомобиля;

- вынуть две пробки 20 (рис. 6.1) на картере;

- отсоединить сошку 18, снять две крышки 17 и 19 и губчатый уплотнитель 16 вала-сектора;

- выпрямить бородком лунки на подшипниках вала-сектора 3;

- произвести регулировку зацепления гайки с сектором путем одновременного поворота наружных колец 15 в отверстиях картера по часовой стрелке со стороны шлиц на валу-секторе. При регулировке исключить возможность перекосов вала-сектора в наружных кольцах (неправильная ориентация эксцентриситетов подшипников).

Момент поворота винта на отрегулированном механизме должен быть 1 - 1,8 Н·м (10-18 кгс·см);

- зафиксировать от проворота подшипники вала-сектора, отогнув буртик на подшипниках в отверстия на картере;

- повторно проверить момент поворота винта и люфт на конце рулевой сошки;

- установить две пробки 20 в картер, губчатый уплотнитель 16 вала-сектора (смазав его и вал-сектор под ним солидолом), две крышки 17 и 19 и сошку 18;

- установить рулевой механизм на автомобиль;

- подсоединить продольную рулевую тягу к сошке и зашплинтовать палец.

Примечание:

На новых рулевых механизмах момент поворота винта увеличен (для компенсации приработки деталей) до 1,8±0,35 Н·м (18±3,5кгс·см).

Регулировка механизма фиксации рулевой колонки

Для выполнения регулировки необходимо:

- снять нижний кожух 7 (см. рис. 6.2), отвернув два винта и освободив его от нижнего фиксатора;

- снять верхний кожух 5, приблизив колонку максимально к водителю;

- ослабив контргайку 8, затянуть болт 10 моментом 9,0-12,5 Н·м (0,9-1,25 кгс·м);

- зафиксировать контргайку 8 моментом 14-18 Н·м (1,4-1,8 кгс·м), исключив отворачивание болта 10;

- проверить фиксацию колонки;

- установить верхний и нижний кожухи.

Снятие рулевого механизма

- Отвернуть гайку 6 (см. рис. 6.1) клина на рулевом механизме, выбить клин 10, исключив его деформацию, и снять вилку 8 карданного вала с вала механизма;

Съемник для снятия сошки рулевого управления.

- отвернуть гайку крепления сошки и снять съемником (рис. 6.3) сошку 18 (см. рис. 6.1) с вала-сектора рулевого механизма (удары по сошке и валу не допускаются);

- отвернуть пять гаек крепления кронштейна рулевого механизма к лонжерону рамы и снять рулевой механизм с кронштейном;

- снять кронштейн с рулевого механизма.

Разборка рулевого механизма

При разборке необходимо:

- слить масло из картера, вывернув заливную пробку 4 (см. рис. 6.1);

- зажать рулевой механизм в тисках за прилив под крепежное отверстие картера и очистить от грязи;

- вынуть две пробки 20 из картера;

- снять крышки 17, 19, губчатый уплотнитель 16 с вала-сектора и стопорные кольца 14;

- выпрямить бородком лунки на подшипниках 15 вала-сектора;

- снять съемником поочередно подшипники 15 вала-сектора без ударов и перекосов, исключив рассыпание роликов;

Внимание:

Перестановка подшипников на другой конец вала или перемешивание роликов одного подшипника с роликами другого подшипника недопустимы.

- вынуть вал-сектор 3 и уплотнительные кольца 13;

- отвернуть болты крепления верхней крышки картера и снять верхнюю крышку вместе с прокладками;

- выпрессовать из верхней крышки сальник, обойму подшипника, сняв предварительно уплотнительное кольцо и прокладки 5;

- снять винт в сборе с гайкой 2;

- выпрессовать наружную обойму подшипника винта из картера.

Примечание:

Наружные обоймы подшипников винта и сальник выпрессовываются из картера и верхней крышки только в случае замены.

Очистка и осмотр деталей

Подшипники промыть в чистом моющем растворе и продуть сжатым воздухом.

Перед сборкой рулевого механизма следует осмотреть все детали и определить необходимость и их замены.

Картер рулевого механизма необходимо заменить в случае обнаружения трещин и обломов.

Винт с гайкой рулевого механизма. При появлении на поверхности винта вмятин или его заедании при повороте в гайке винт в сборе с гайкой следует заменить.

Вал-сектор необходимо заменить при наличии на рабочих поверхностях вала трещин и вмятин.

Подшипники заменяют, если есть трещины, износ дорожек качения и шариков, трещины сепаратора.

Уплотнительные резиновые кольца заменяют, если они потеряли первоначальную форму, имеют надрывы и срезы.

Сборка рулевого механизма

Установка рулевого механизма на автомобиль.

Последовательность установки:

Снятие и разборка карданного вала

- Отвернуть гайки крепления клиньев на рулевом механизме и рулевой колонке, выбить клинья, вынуть пистоны и снять карданный вал с уплотнителем;

- отвернуть гайку крепления клина на шарнире карданного вала, выбить клин и снять шарнир с карданного вала;

- очистить шарниры карданного вала от загрязнений;

- снять стопорные кольца подшипников крестовины;

Съемник для снятия рулевого колеса: 1 - винт; 2 – болт.

Установка рулевого колеса

- установить рулевое колесо по меткам на ступице рулевого колеса и торце вала;

- установить стопорную шайбу и закрепить рулевое колесо. Момент затяжки гаек 65-80 Н·м (6,5-8,0 кгс·м);

- установить накладку на рулевое колесо.

Размеры сопрягаемых деталей рулевого управления

| Сопрягаемые детали | Отверстие | Вал | Посадка |

| Картер - подшипник винта | Ø62±0,015 | Ø62-0.013 | Натяг 0.015 Зазор 0,028 |

| Верхняя крышка - подшипник винта | Ø62±0,015 | Ø62-0.013 | Натяг 0,015 Зазор 0,028 |

| Картер - верхняя крышка | Ø80 +0,035 | Ø80 -0,036 -0.013 | Зазор 0,106 0,036 |

| Картер - подшипник вала-сектора | Ø75 +0,03 | Ø75 -0,010 -0.029 | Зазор 0,059 0,010 |

| Винт рулевого механизма - подшипник | Ø20-0,01 | Ø20 -0,015 -0.002 | Натяг 0,025 0,002 |

| Винт - шарики - гайка | — | — | Зазор 0,016 0,032 * |

| Вал-сектор - подшипник | — | Ø40 ± 0,008 | Зазор 0,010 0,042 ** |

| Осевое перемещение вала сектора | — | — | Зазор 0,025 0,085 *** |

| Винт рулевого механизма - вилка | Ø20 +0,203 -0,073 | Ø20-0.021 | Зазор 0,224 0,073 |

| Труба колонки рулевого управления - подшипник | Ø37 -0,06 -0,16 | Ø37-0.009 | Натяг 0,160 0,051 |

| Вал рулевой колонки - вилка | Ø20-0,01 | Ø20 +0,052 | Зазор 0,203 0,125 |

| Вилка - подшипник карданного вала | Ø19-0,021 | Ø19-0,009 | Натяг 0,021 Зазор 0,009 |

| Подшипник – крестовина карданного вала | Ø10 +0,035 +0,015 | Ø10 +0,005 +0,009 | Зазор 0,044 0,020 |

Примечание:

* Посадка обеспечивается подбором из 12 размерных групп винтов, 12 размерных групп гаек и 7 размерных групп шариков.

** Посадка обеспечивается подбором из 10 размерных групп роликов и 5 размерных групп наружных колец подшипников. *** Посадка обеспечивается подбором стопорных колец из 10 размерных групп толщиной 1,7 мм с разницей в размерах до 0,02 мм. Параметры, отмеченные одной и двумя звездочками, восстановлению в эксплуатации не подлежат.

Читайте также: