Замена подшипников задней балки пежо партнер своими руками

Ни для кого не секрет, что задняя подвеска на ходовой в автомобиле Peugeot Partner недостаточно прочная. Ее конструкция рассчитана на ровное дорожное покрытие, и поэтому для российских дорог она подходит плохо. Сложность также заключается и в том, что данная модель авто является коммерческой и предназначена в основном для грузоперевозок (конечно, есть и пассажирские серии этой машины, но их также используют как грузовые), а вследствие такой эксплуатации задняя подвеска легко выходит из строя.

Как и почему происходит поломка?

Первыми не выдерживают такую нагрузку подшипники рычагов. После истирания их опорной поверхности ломается и сама балка. Если не починить узел вовремя, балка придет в полную негодность. Причиной этому служат низкое качество дорожного покрытия и нагрузки на конструкцию.

Способы ремонта

Почему сварка не будет эффективной?

Как правило, ремонт задней балки на Пежо Партнер можно произвести несколькими способами. Например, вы можете запрессовать втулку, удалив припуск с рабочей поверхности, сделать металлическую накладку, применив сварку и токарную обработку. Так вы сможете полностью вернуть изначальные размеры балки, но срок ее службы после этого не будет длительным. Почему? Дело в следующем:

· В обычных условиях невозможно достичь нужной твердости материала, ведь она должна быть строго выверена в заводских условиях, а сама рабочая поверхность должна пройти специальную термообработку.

· В результате сварки металл отжигается, после чего теряет свои рабочие характеристики, а в отдельных местах он может быть перегрет.

· Поверхность после такой обработки будет шероховатой, что затруднит движение по ней роликов.

· Герметичность узла также не улучшится, поэтому вода продолжит в него попадать.

Дорогостоящая замена

Вне всяких сомнений, заменить изношенную деталь – это оптимальное решение. Однако сразу заплатить круглую сумму (около 40 000 рублей) может не каждый.

Шприцевание актуально проводить через каждые 5 000 км пробега. Если в узле есть лишняя смазка, она будет выходить сама, удаляя при этом коррозию и обеспечивая защиту от воды.

Многие автовладельцы лишь услышав о торсионной подвеске, сразу начинают рассуждать о ее ненадежности и сложности ремонта.

Задняя подвеска такого типа устанавливалась на автомобили Пежо 206, Партнер, 405, Ситроен Берлинго и некоторые другие марки и модели. Главное конструктивное отличие от других торсионных подвесок (Рено Кангу, Форд Фиеста Курьер) заключается в неподвижной балке с качающимися маятниковыми рычагами. То есть, подвеска является полунезависимой, т.к. рычаги связаны между собой только стабилизатором поперечной устойчивости, который представляет собой упругую ось. В настоящее время французы отказались от данного типа подвесок. В этой статье мы подробнее остановимся на автомобиле Пежо Партнер/Ситроен Берлинго с кузовом М59.

Задняя подвеска Пежо Партнер надежна и неприхотлива, и чтобы ее угробить надо очень хорошо постараться. Конечно, слухи о ее неисправностях далеко не беспочвенны, однако причиной поломок являются, прежде всего, неправильная эксплуатация и несвоевременное обслуживание. Проблемы в виде стуков и скрипов могут появиться при пробеге около 100 тыс. км, а то и раньше, в зависимости от состояния дорог.

Процесс ремонта торсионной подвески несложен и справится с ним любой автомобилист, мало-мальски знакомый с гаечными ключами и умеющий немного думать. Конструкция, вопреки расхожим мнениям, очень проста и логична. Как, впрочем, и весь Пежо Партнер. Сейчас я постараюсь вкратце изложить последовательность необходимых операций. Не лишним будет упомянуть про жидкость WD-40 – она станет хорошим спутником в данной работе.

Технология

1. Поднимаем заднюю часть автомобиля и снимаем колеса. Заодно ослабляем крепления амортизаторов.

2. Откручиваем тормозные трубки от рабочих цилиндров. Если авто оборудован АБС, то снимаем датчики.

3. Откручиваем гайки и снимаем амортизаторы.

4. Снимаем стабилизатор поперечной устойчивости. Для этого откручиваем по одному болту с каждой стороны и ударяя по нему через подходящий бородок с левого борта сбиваем его со шлицев.

5. Откручиваем болты на торцах торсионов и вынимаем эксцентриковые шайбы. Кернером отмечаем расположение торсионов относительно рычагов и кронштейнов балки. Там все интуитивно понятно, не ошибетесь. Выбиваем торсион левого рычага, а затем правого.

6. Постукивая молотком через деревянную проставку по внутренней части рычагов, добиваемся их снятия с пальцев.

7. Осматриваем поверхность пальцев. Она должна быть гладкая без раковин, зазубрин или вмятин. Если это не так, то пальцы придется менять.

8. Выбиваем старые подшипники из рычагов любым возможным способом. При этом старайтесь не повредить посадочные поверхности. Новые подшипники запрессовываем легкими ударами через подходящую оправку и обильно смазываем любой консистентной смазкой. Внимание! Не использовать ШРУС или ФИОЛ!

Для замены пальцев балку потребуется снять полностью. Сделать это совсем несложно – нужно открутить четыре болта спереди и два сзади, и балка снимается вместе с сайлент-блоками и подушками, которые при наличии на них трещин или разрывов тоже желательно заменить, но не на дешевые аналоги. Лучше ставить оригинал – они гарантированно будут служить все оставшееся время.

Далее снимаем с балки кронштейны вместе с пальцами. Здесь придется воспользоваться газовой горелкой, потому что посадка напряженная и простыми ударами выбить вряд ли получится. Дальнейшие действия обычно не вызывают затруднений.

Как показывает многолетняя практика, лучшее решение доработки конструкции – это использование игольчатых подшипников от шкворней автомобиля МАЗ. Их диаметр такой же, как у штатных, но длина больше. А это обеспечивает снижение нагрузки на сам подшипник вследствие большей площади опоры. Такая доработка потребует некоторых дополнительных несложных процедур:

1. Сверлим отверстия в рычагах для установки пресс-масленок и нарезаем резьбу.

2. С помощью болгарки на внешней поверхности подшипника делаем надрез под смазку с таким расчетом, чтобы после запрессовки он совпал с отверстием под тавотницу.

3. Изготавливаем крышки для внешних подшипников из подходящего материала. Лучше всего для этой цели подходит стальной лист толщиной не менее 3 мм. Для крепления достаточно двух отверстий – их сверлим в крышке и рычаге. Нарезаем резьбу подходящего диаметра (не более M6)

4. Подбираем сальник по диаметру пальца и привариваем к внутреннему торцу рычага кольцо - оправку, соответствующую диаметру сальника. Длина кольца не должна превышать 10 - 12 мм во избежание расширения колеи.

5. Запрессовываем сальник в оправку и собираем все в обратной последовательности. Перед установкой крышек смазываем их силиконовым герметиком.

Пришло время написать о моем опыте и особенностях ремонта задней торсионной балки Peugeot Partner.

Запись буду вести в хронологическом порядке и описывая важные на мой взгляд мелочи.

Рассказ о моем ремонте веду в частях: подготовка(планировал) и ремонт(как получилось).

Итак, купив этот авто я мало чего знал про данную балку, знал что она на торсионах и все.

Шло время и я вычитал как устроена задняя балка и что будет если вовремя ее не обслуживать.

Осенью 2014 г. осмотрел балку со смотровой ямы, домкратил, шатал, вроде все нормально, снаружи на рычаги были прихвачены на сварку какие-то кольца для защиты наружного подшипника рычага, решил что подшипники меняли, следовательно там более менее все нормально(так как сделали эти кольца для защиты).

ВАЖНО!Колеса были слегка домиком, но и по тех.характеристикам у них должен быть развал, колеса о внутреннюю поверхность арок не терли!

Подозрений на износ подшипников не было, но смущало что авто был занижен, не было отбойников и при проезде по очень плохой дороге с задней части подвески авто доносилось неприятное бряканье и иной раз удары, естественно при срабатывании рычагов до упора, так как отбойников нет и ход рычага уменьшен из-за занижения авто.Причину по которой авто занизили я конечно не знаю но думаю что при предыдущем ремонте просто неправильно выбрали контрольные размеры. Ну и так как я не знал насколько хорошо сделана задняя балка я начал готовится к ее ревизии и возможному ремонту. Так же по виду моей балки я понял что переделок в рычагах не делали, поэтому я решил что буду переделывать рычаги на подшипники других размеров.

Почитав что практически все сталкиваются с ремонтом данного узла, виной всему были слабые подшипники, отсутствие смазки и плохая герметизация.

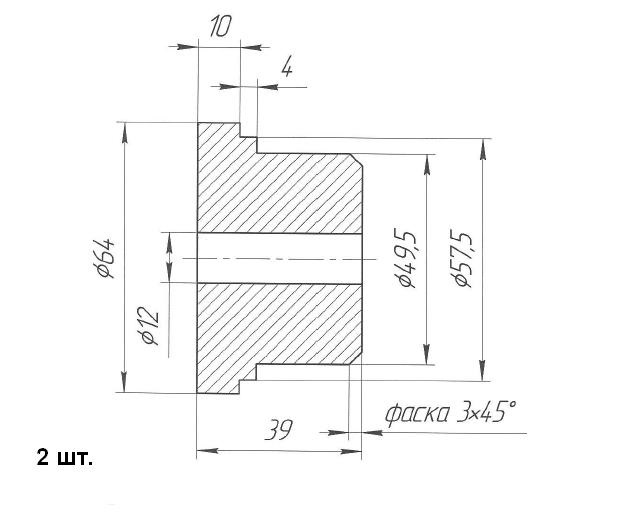

Ширина оригинальных подшипников мала всего 10 мм, учитывая какие у нас дороги и опыт эксплуатации автомобилей другими людьми до переделки и после переделки на подшипники более широкие(в основном 943/50), однозначно было принято решение ставить подшипники более широкие чтоб с запасом по нагрузке было :)

Про капролоновые и фторопластовые втулки я имею свое мнение и не хочу заострять на этом внимание — для себя решил что рычаги останутся на подшипниках но с переделкой на более надежные.

На время ремонта передвигался на авто жены(кстати тоже Пежо только 206, с АКПП)

С лирикой завязываю теперь к делу.

Выбор подшипников…

Так как я надеялся(наивный) что мои рычаги в нормальном состоянии то сборку буду вести на подшипниках размером ф50хф58х25(NK5025), хотелось обойтись без фрезерования рычагов.

Обзвонив магазины в своем городе понял что их в продаже нет, но и не дефицит, такие применяют на шкворнях

переднего моста грузовых тягачей MAN и МАЗ, звонил в магазины автозапчастей говорят под заказ(месяц), поискал в интернете нарвался на подшипники Sampa арт: 111.022 которые нужного мне размера и есть в Exist по цене 190 руб/шт. Всего нужно четыре. Заказал, оплатил, пришли, внушают доверия.

Для установки подшипников было изготовлено приспособление и ненапрасно, молотком бы я их только повредил а пресса нету. Этими же оправками задавливал обоймы под сальники- удобно.

Далее герметизация подшипникового узла.

Посмотрев как делают другие- решил не мой метод!

Кто то точит кольца приваривает к рычагам, я решил ничего не приваривать притом что рычаги чугунные(точечная закалка от сварки рычагам не нужна), ну и последующий ремонт никто не отменял по разным причинам.

Наружние крышки стальные точены на токарном станке с буртом для установки с небольшим натягом и фиксация на два болта М4. Герметизация крышек резиновым кольцом, увы канавка под кольцо была рассчитана неверно ввиду того что минимальный диаметр сечения кольца нужного размера равен 2,5 мм(узнал позже), пришлось сажать на герметик — в принципе получилось отлично.Крышки выточены.

Для уплотнения сопряжения с пальцем балки мне понравилось как применяют сальник подходящего размера сажая его в обойму которую затем приваривают к рычагу, но я варить не желаю!

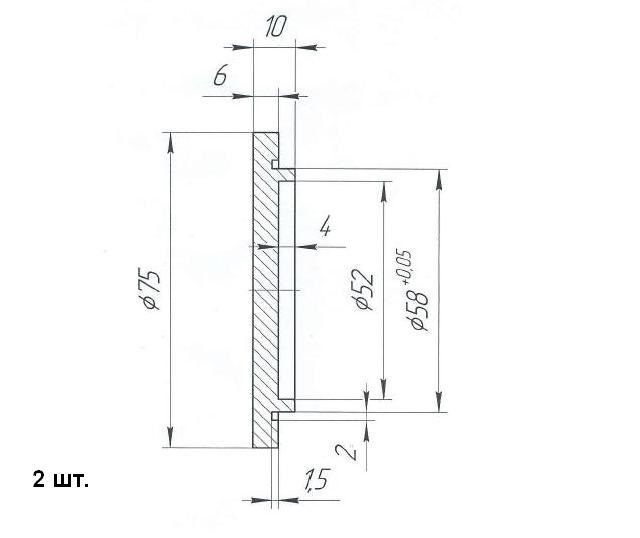

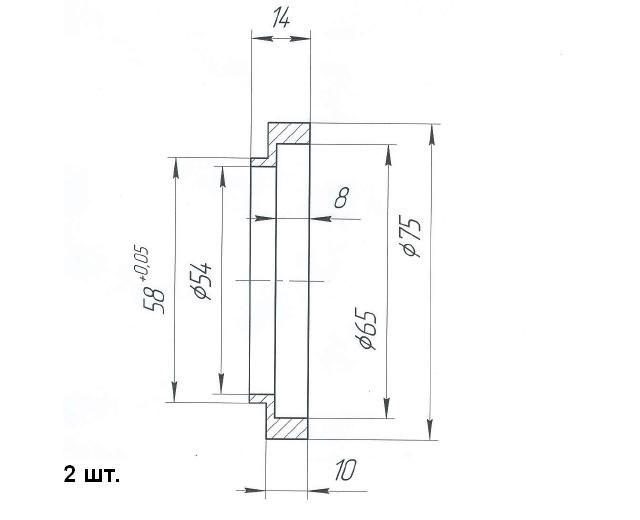

Так как подшипники я задумал садить вглубь рычага на 4мм от торцевых поверхностей, эти 4мм я использовал для посадки крышки с помощью бурта и также поступил с обоймами под сальник, только заложил натяг в 0,05мм(посадочный диаметр обоймы 58,05 мм) и за счет посадочного бурта будет обеспечена соосность сальника с подшипниками. Обоймы сальника выточены.

Подбирая размеры сальников нашел не дорогие и не дефицитные Febest арт. 95GBY-50650808R размерами ф50хф65х8 (устанавливается на распредвал Nissan и Infiniti) цена 130 руб/шт. Заказал в Exist оплатил, пришли, внушают доверия.

Желательно помыть балку непосредственно перед разбором и основательно, я же мыл на мойке незадолго перед ремонтом и помыли плохо.

И неплохо бы обзавестись книгой по ремонту авто там все доходчиво написано как и что делать а главное там есть контрольные размеры как выставлять высоту авто. У меня она есть, цена книги в 2014 г. в Омске 500 руб.

Подняв авто и установив на подставки начал разборку.

Сначала поливаем все видимые резьбовые и шлицевые соединения(торсионов) к примеру WD40.

Подставки ставил таким образом что вдруг придется снимать балку полностью.

Снял запасное колесо и глушитель.

Отсоединяем тормозные трубки, подставляем емкости для сбора старой тормозной жидкости, я решил по окончании ремонта ее сменить полностью.

Снимаем колеса, тормозные барабаны, отсоединяем тросы ручного тормоза, вынимаем их из кожухов и убираем чтоб не мешались.

Снимаем амортизаторы.

У кого высота авто была нормальная или устраивала делайте метки на торцах торсионов.Мой Пыж был занижен так что мне метки не нужны, я его буду поднимать как положено.

Все простые на мой взгляд операции по снятию/установке описывать не буду, если человек не понимает что делать то ему лучше этим не заниматься вовсе(извините кого обидел).

Далее выбиваем стабилизатор, потом выбиваем торсион правого рычага, когда появится доступ(правый рычаг опустится) выбиваем торсион левого рычага.

Немного поясню: на концах торсиона шлицевые соединения разного диаметра, тот конец что входит в рычаг больше в диаметре соответственно другой конец торсиона легко проходит сквозь рычаг. Поэтому выбивать торсион правый нужно встав с левой стороны авто, а когда правый рычаг опустится(торсион будет убран) будет доступ с правой стороны для выбивания торсиона левого рычага(если правый выбивать справа а левый с левой стороны то потом еще придется повозиться так как торсионы останутся болтаться в кронштейнах -не верите? попробуйте :) ).

Единственное что неудобно при таком выбивании так то что если торсионы прикипели в рычагах то они выбьются из кронштейнов сняв рычаги с осей. У меня так и получилось, но я потом погрел посадочное место торсиона полил WD40, упер рычаг в деревянный брус и выбил торсион.

Про торсионы: после демонтажа не поленитесь почистить шлицы, там не грязь там ржавчина, щеткой плохо получалось я взял полотно по металлу и прокорябывал им каждый шлиц, потом УШМ с металической щеткой.

И не перепутайте торсионы местами а то влетите на денежку и время потеряете.

Торсион-стальной стержень, определенной длины, работающий на скручивание(по технологии изготовления это

предварительно закрученный вал). Торсионный вал работает только в одном направлении поэтому нельзя путать левый с правым иначе они лопнут даже при незначительной нагрузке.

Торсионы сняты, снимаем рычаги и смотрим состояние пальцев.

Пальцы балки были уже слегка подъедены, пальцем руки ощущались канавки, выработка от подшипников.

Принято решение заменить пальцы. Вот тут то я понял что не зря их купил.

Далее выколотил подшипники из рычагов, выбились легко.

Увиденное меня очень огорчило, глубокие рытвины в месте посадки подшипников(на фото все видно).

Видно было что пытались заполнить рытвины сваркой. Вся надежда осталась на фрезеровщика.

Насколько я смог узнать со слов бывшего владельца (и когда звонил ОД в разговоре узнал что авто обслуживался часто у них) что на моем Пыжике ремонтировали балку у ОД в г.Омск где авто и покупался. Вот так вот они ремонтируют- это печально (((

Немного о моих размышлениях: Померив глубину выработки понял что не поможет даже фрезеровка на тракторные подшипники 943/50, стал искать подшипники с большим наружным диаметром, есть варианты но они так сказать очень дефицитные- под заказ(в случае чего- проблема с последующим ремонтом) и не очень скоро, да и цена за один около 500 рублей(нужно 4-ре).

А так как у меня подшипники уже имелись ф50Хф58х25 решил что рычаг будут растачивать под сквозную втулку с установкой в натяг.

Найдя адекватного фрезеровщика(человек работает сам на себя арендует цех) обговорили все детали и сроки(срок 5 дней, у него было куча работы). Вместе определились как восстанавливать рычаги.

Я ему дал чертеж с размерами которые должны получиться в итоге.

Вообщем он изготовит двухступенчатую(снаружи) втулку в каждый рычаг, соответственно и отверстие в рычаге будет иметь два диаметра с переходом в средней части, и обеспечит натяг в 0,03мм, для предотвращения проворота.

Двух-ступенчатость втулки обеспечит фиксацию от осевого перемещения и является ограничением при запрессовке.

Прессовать будем на холодную(если делать посадку больше то необходимо греть иначе рычаг можно расколоть),

Такой натяг в 0,03 мм и прессование на холодную было предложено фрезеровщиком чтобы после прессования втулок размер под подшипники не изменился т.е. остался ф58,00 мм.

Кто то скажет можно было запрессовать рычаг недоточеной втулкой, а потом на фрезерном расточить посадочные отверстия под подшипники -можно и так.

Но так как в моих втулках есть переход с острой кромкой для торцевого упора подшипников, то фрезеровщик аргументировал что тогда нужно будет фрезеровать втулку рычага с перестановкой рычага(переворачивать) а это обязательно приведет к небольшой не соосности что неприемлемо для игольчатых подшипников работающих в паре.

Так как Пежо это не космический корабль решено изготовить втулки на токарном станке с точной соосностью по

подшипникам, а далее запрессовать в рычаг. По центру втулки рычага планируется установить масленку(тавотница) она будет установлена сквозь стенки рычага и втулки, что также удержит втулку от проворота.

Про пальцы.

В период пока ремонтировались рычаги, решено менять пальцы балки.

Помощников нет, поэтому в помощники решено зачислить супругу.

За день до перепрессовки пальцев внезапно пришла идея.

Увидел кусок столешницы(остаток) ширина-0,6 метра длина 1,1 метра, положил на нее балку, померил расстояние от плоскости столешницы до трубы балки оно было ровно 70 мм, были и куски бруска именно такого размера. Вообщем собрал такую конструкцию.

Цель данного приспособления контроль размера собираемой балки без применения измерительного инструмента, когда метал остывает дорога каждая секунда на корректировку размера.

Еще сделал оправку из трубы и шайбы(шайбу приварил) длинной ровно 140 мм и внутренним диаметром чуть больше 50 мм для того чтобы палец торчал ровно на 140 мм.

Продолжение в следующей части (часть3)

Так как фоток можно загрузить не более 20 то запись пришлось разбить на 4-ре части.

Читайте также: