Замена колец в двигателе газ 53

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Все детали, поступающие на сборку, должны быть очищены от грязи, нагара и накипи, обезжирены, промыты и высушены.

Масляные каналы и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Все агрегаты, а также детали разобранных агрегатов при ремонте могут быть обезличены, за исключением следующих деталей:

- блока цилиндров и крышек коренных подшипников;

- шатуна и крышки шатуна;

- шестерен главной передачи;

- крышек подшипников дифференциала и картера главной передачи;

- правой и левой коробок сателлитов дифференциала. Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Отколы на зубьях шестерен и выкрашивание рабочей поверхности зубьев не допускаются.

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовываться, так как они обработаны совместно и поэтому не взаимозаменяемы. Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Гнезда вкладышей коренных подшипников должны быть расточены до номинального размера, если их размер и несоосность превышают допустимую величину. Чистота расточенных гнезд должна соответствовать классу 6-б по ГОСТ 2789—51, а максимальная их несоосность не должна превышать 0,02 мм.

При контроле, а также при растачивании гнезд момент затяжки болтов крепления, крышек коренных подшипников должен быть 11—12 кГм.

На поверхности расточенных гнезд вкладышей следы черноты не допускаются.

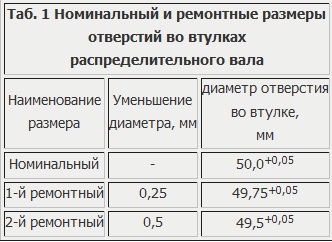

Втулки распределительного вала, запрессованные в блок цилиндров, должны быть расточены до номинального или одного из ремонтных размеров, приведенных в табл. 1.

Чистота расточенных поверхностей должна соответствовать классу 7 по ГОСТ 2789—5 1, а несоосность втулок не должна превышать 0,025 мм.

Непараллельность осей коленчатого и распределительного валов не должна превышать 0,04 мм на всей длине,

а расстояние между осями должно находиться в пределах 125,5 ± 0,025 мм.

Отклонение от перпендикулярности оси отверстий под гильзу цилиндра к оси коленчатого вала допускается в пределах 0,015 мм на длине 100 мм, а оси отверстий под толкатели к оси распределительного вала—не более 0,050 мм на длине 100 мм.

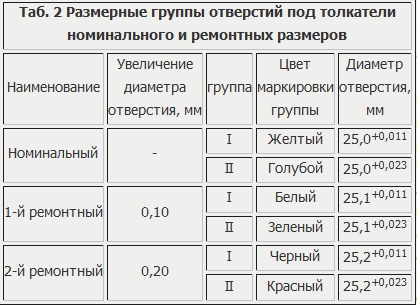

Чтобы обеспечить селективную сборку в новых блоках цилиндров, отверстия под толкатели рассортированы на две размерные группы.

Маркируют размерные группы маслостойкой краской на приливах под толкатели.

После обработки отверстий под толкатели ремонтных размеров их необходимо также сортировать на размерные группы. Маркировка размерных групп и ремонтные размеры отверстий под толкатели приведены в табл. 2.

Гильзы цилиндров

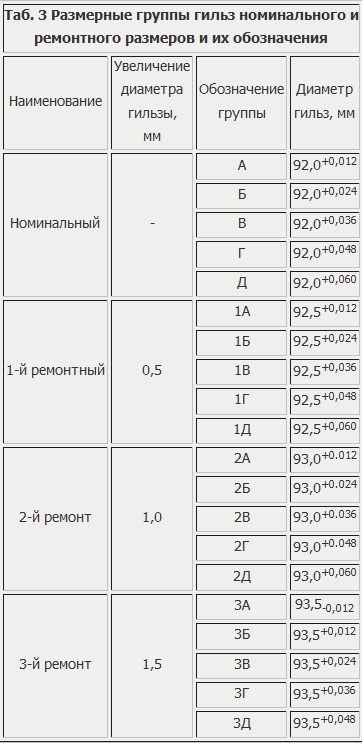

Гильзы цилиндров, устанавливаемые на один двигатель, должны быть номинального размера или расточены и хонингованы до одного общего для всех гильз ремонтного размера, указанных в табл. 3.

Овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. Причем большее основание конуса должно быть в нижней части гильзы. Бочкообразность и корсетность не более 0,01 мм. Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

Чтобы обеспечить селективную сборку сопряжения гильза — поршень, на автомобильных заводах гильзы номинального размера сортируют на пять размерных групп. Размерные группы обозначают буквами русского алфавита, которые нанесены резиновой печаткой на шлифованной наружной поверхности гильз. С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

Если овальность посадочной поверхности гильзы превышает допустимую величину 0,025 мм, то поверхность должна быть восстановлена осталиванием с последующей обработкой до номинального размера. При этом биение посадочной поверхности относительно внутренней поверхности гильзы не должно превышать 0,08 мм, а непараллельность осей, указанных поверхностей не должна превышать 0,02 мм на длине 100 мм.

Поршни и поршневые пальцы

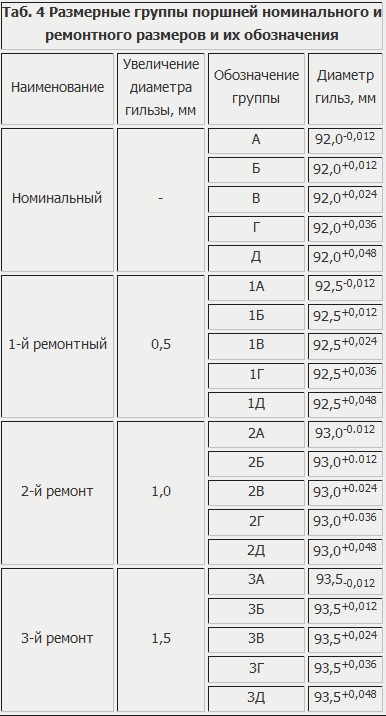

Для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров.

Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в табл. 4.

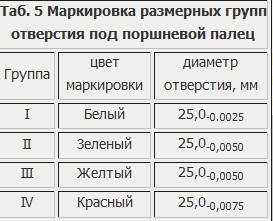

По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы. Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней. Размерные группы отверстия под поршневой палец и их маркировка приведены в табл, 5.

Юбка поршня выполнена овальной и имеет конусность. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм. Наибольший диаметр конуса должен быть в нижней части юбки.

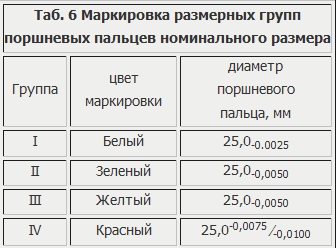

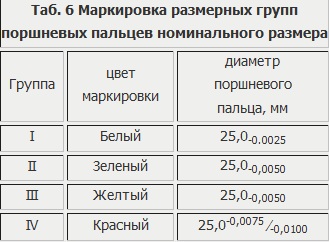

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы. Размерные группы поршневых пальцев номинального размера и их маркировка приведены в табл. 6.

Поршневые кольца

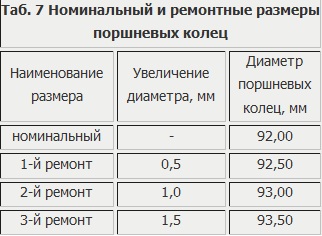

Поршневые кольца выпускают номинального и трех ремонтных размеров, приведенных в табл. 7.

Из трех колец, устанавливаемых на один поршень, два (второе компрессионное и маслосъемное) должны быть покрыты полудой, а верхнее компрессионное — хромом.

При проверке в кольцевом калибре соответствующего размера просвет между поршневым кольцом и калибром не допускается. Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,3 ∕0,5 мм, должна быть 1,75 — 2,50 кГ, а маслосъемных — 1,5 — 2,2 кГ.

Шатуны

Шатун и крышка шатуна при разборке, контроле и сортировке не должны раскомплектовываться, так как они не взаимозаменяемы.

Допускается восстановление отверстия нижней головки шатуна осталиванием с последующей обработкой до номинального размера. Перед обработкой нижней головки гайки шатунных болтов должны быть затянуты динамометрическим ключом. Момент затяжки — 6,8 — 7,5 кГм.

Втулки, запрессованные в верхнюю головку шатунов, должны быть расточены до номинального размера. Перед растачиванием втулки должны быть проглажены брошью.

После растачивания овальность и конусность верхней головки шатуна не должны превышать 0,005 мм, нижней — 0,008 мм.

Непараллельность осей отверстий верхней и нижней головок шатуна — не более 0,03 мм на длине 100 мм, оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости, отклонение не более 0,04 мм на длине 100 мм.

Перпендикулярность торцовых поверхностей нижней головки относительно оси отверстия — не более 0,05 мм.

У шатунов, поступающих на сборку двигателя, расстояние между осями нижней и верхней головок должно быть 155,95 — 156,05 мм.

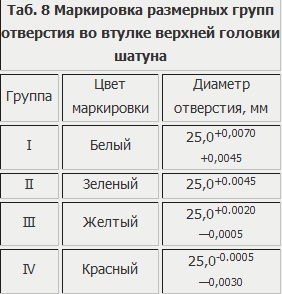

Для обеспечения возможности селективной сборки шатуна с поршневым пальцем шатуны должны быть рассортированы на группы по размеру отверстия в верхней головке. Каждую группу шатунов маркируют маслостойкой краской определенного цвета. Маркировка шатунов приведена в табл. 8.

Коленчатый вал

У коленчатых валов, поступающих на сборку, масляные каналы и грязеуловители должны быть тщательно очищены от шлама.

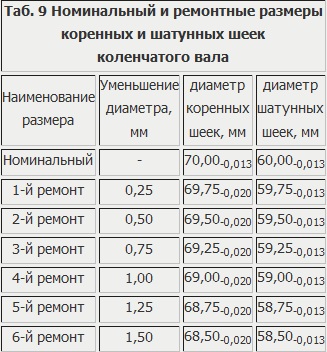

Шатунные и коренные шейки должны быть номинального или одного из ремонтных размеров, указанных в табл. 9.

При шлифовании шатунных шеек радиус кривошипа должен быть сохранен номинальным.

Для одноименных шеек разные ремонтные размеры не допускаются.

Овальность и конусность шеек коленчатого вала не должны превышать 0,01 мм.

Чистота поверхности шеек должна соответствовать 9-му классу.

Длина передней коренной шейки должна быть в пределах 30,45—30,90 мм. Длина шатунной шейки — 52,0—52,2 мм.

Радиусы галтелей шатунных шеек должны быть в пределах 1,2—2,0 мм, коренных — 1,2—2,5 мм.

При вращении вала, установленного в призмы на крайние коренные шейки, биение не должно превышать:

- для средних коренных шеек — 0,02 мм;

- для шейки под распределительную шестерню — 0,03 мм;

- > ступицу шкива вентилятора — 0,04 мм;

- > > задний сальник — 0,04мм;

- фланца по торцу — 0,04 мм.

Не параллельность осей шатунных и коренных шеек — не более 0,012 мм на длине каждой шейки.

Коренные и шатунные вкладыши

Тонкостенные вкладыши подшипников коленчатого вала должны быть полностью взаимозаменяемы, и обеспечивать без подбора необходимые для нормальной работы двигателя посадки в сопряжениях подшипников.

Не допускается наличие трещин и откалывание антифрикционного слоя от стальной ленты у шатунных и коренных вкладышей.

Забоины и царапины на рабочей поверхности не допускаются.

На обратной стороне вкладыша допускаются царапины глубиной не более 0,1 мм в количестве не более трех.

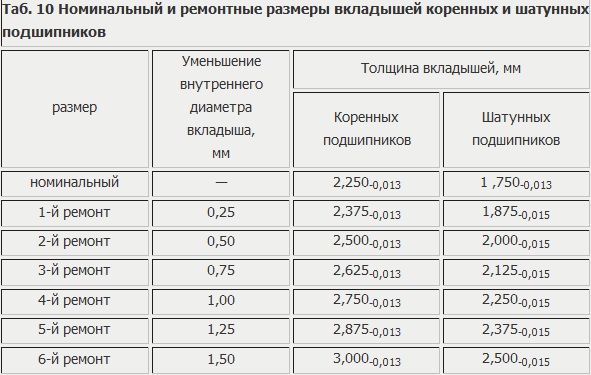

Острые кромки и заусеницы на стыках вкладыша должны быть зачищены. Забоины, царапины и коррозия на плоскостях стыков вкладышей не допускаются. Зачистка стыков для выведения этих дефектов не допускается.Фиксирующий выступ вкладыша не должен иметь повреждений. Ремонт вкладышей перезаливкой антифрикционного слоя не допускается.Номинальный и ремонтные размеры вкладышей приведены в табл. 10.

Маховик

Рабочая поверхность маховика должна быть гладкой, ее чистота после обработки должна соответствовать 9-му классу. Маховик должен подвергаться статической балансировке. Величина допустимого дисбаланса не должна превышать 35 гсм. При балансировке сверлить отверстие диаметром 11 мм на радиусе 156 мм на глубину 18 мм.Максимальное биение рабочей поверхности не должно превышать 0,1 мм.Размеры отверстий под болты крепления маховика не должны превышать 12,30 мм.

Распределительный вал

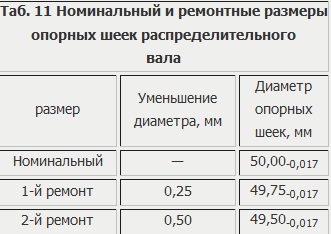

Опорные шейки распределительного вала должны быть номинального или одного из ремонтных размеров, приведенных в табл. 11.

Овальность и конусность опорных шеек — не более 0,010 мм, Взаимное биение опорных шеек и шейки под шестерню — не более 0,020 мм.

Биение цилиндрической части кулачков относительно шеек — не более 0,05 мм.

Чистота обработки поверхности опорных шеек должна соответствовать классу 9-б.

При установке вала на крайних опорных шейках биение промежуточных шеек не должно превышать 0,05 мм.

Толкатели

Толкатели по наружному диаметру должны быть номинального или одного из ремонтных размеров, приведенных в табл. 12.Овальность, конусность и огранка наружной поверхности толкателя — не более 0,007 мм.Твердость наружной сферической поверхности RC— 60.На поверхности толкателя не допускаются трещины, риски, черновины и прижоги.

Головка цилиндров

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

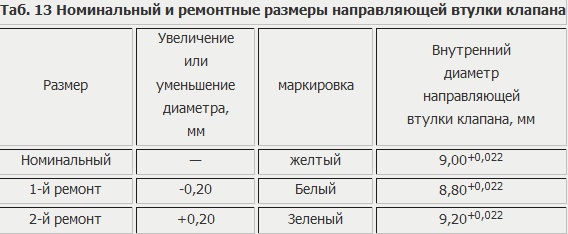

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 ± 2,0 мм. Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм. Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Впускная труба

У впускной трубы, поступающей на сборку, рубашка охлаждения должна быть очищена от грязи и накипи, а впускные каналы от нагара. Поверхности разъема с головками цилиндров должны быть плоскими — отклонение в пределах 0,1 мм не более.

Иногда авто выходит из строя, требуя проведения восстановительных мероприятий. Одной из подобных процедур служит ремонт двигателя ГАЗ 53, который уже давно исчерпал свой гарантийный срок службы. Без автомобилей наша жизнь была бы не только менее интенсивной, но и более скучной. Кроме того, перевозка грузов является одной из приоритетных задач, которая выполняется при помощи автотранспорта. Ярким представителем отечественного автопрома является ГАЗ 53, который прекрасно известен каждому из нас и применяется для различного рода грузоперевозок.

Так выглядит классический грузовик ГАЗ 53

Эта машина представляет собой образец надежности и практичности, что дает возможность использовать ее уже в течении десятков лет.

Эксплуатация двигателя и характерные для него неисправности

Легендарный автомобиль ГАЗ 53 во времена своего создания оборудовался двумя вариантами моторов, имеющих множество модификаций. Первым из них был 6-цилиндровый ГАЗ 11, который не нашел своего широкого примечания в данной модели машины. В свою очередь, второй вариант двигателя ЗМЗ 53, имеющий объем 4,25 л, устанавливался гораздо большее число раз. Поэтому на сегодняшний день часто двигатель ГАЗ 53 представляет собой именно ЗМЗ 53. Этот мотор является своеобразным эталоном надежности и долговечности автомобильного двигателя.

Двигатель змз 53 для автомобиля Газ 53

Однако в большинстве случаев он уже давно исчерпал свой запас прочности и попросту самортизировался. Подобное положение вещей нередко приводит к выходу агрегата из строя и необходимости его последующего ремонта. Наиболее часто поломка мотора сопряжена с наличием следующих неисправностей:

- стук шатунных вкладышей;

- прогорание выпускных клапанов;

- увеличение расхода топлива и масла;

- истирание поршневых колец;

- стук верхних втулок или поршней;

- прогорание прокладок блока цилиндров.

Именно эти неполадки наиболее часто приводят к сбою работы двигателя, способному вызвать полную его остановку. Практически все они связаны с нарушениями эксплуатации агрегата. Так, истирание поршневых колец и появление стука в шатунных вкладышах является следствием пренебрежения инструкцией по эксплуатации автомобиля.

В свою очередь, прогорание различных клапанов и прокладок служит прямым следствием перегрева системы, а повышение расхода масла возникает в результате игнорирования профилактических мероприятий.

Профилактические мероприятия для двигателя ЗМЗ 53

Профилактика работы двигателя ЗМЗ 53 является гарантией сохранения его оптимальной функциональности и призвана поддерживать работу устройства на должном уровне.

Кроме того, аналогичные мероприятия дают возможность своевременно определить образование каких-либо серьезных повреждений мотора и ликвидировать их с наименьшими затратами.

Именно поэтому данные процедуры имеют огромную важность и позволяют предотвратить образование мелких неисправностей, список которых был приведен выше. В целом, обслуживание двигателя ГАЗ 53 заключается в проведении следующих мероприятий:

- замена смазочной жидкости;

- подтяжка головок блока цилиндров;

- проверка креплений выпускного коллектора;

- контроль количества охлаждающей жидкости;

- регулировка клапанов;

- проверка уровня масла в системе.

Своевременное проведение всех приведенных выше процедур способно послужить залогом успешной работы автомобильного мотора и гарантировать его оптимальную функциональность. Обслуживание машины имеет свои тонкости, которые должны быть непременно учтены.

Система смазки двигателя Газ 53

Как правило, смена смазки должна осуществляться через каждые 5-6 тыс. км для минеральных масел, 10-12 тыс. км — для синтетических. Подтяжка головок имеет смысл лишь после замены прокладок ГБЦ и должна проводиться каждые 2-3 тыс. км точно так же, как и регулировка клапанов. В свою очередь, проверку уровня масла и воды требуется осуществлять ежедневно. Лишь соблюдение этих требований и своевременное их выполнение служит залогом оптимальной функциональности мотора и его эффективности.

Поршневая группа на ГАЗ-53 представляет собой набор деталей, которые напрямую обеспечивают движение автомобиля, передавая энергию сгораемой топливной смеси в коленвал. Для эффективного функционирования мотора работа этих элементов должна быть взаимосвязанной.

Так выглядит поршневая группа ГАЗ 53

Чрезмерный износ какой-либо составляющей поршневой группы неизбежно приводит к нестабильному функционированию силового агрегата, а также всего автомобиля в целом. Использование качественного топлива и расходных материалов, а также регулярное обслуживание двигателя позволит продлить срок его эксплуатации в оптимальном режиме.

Состав поршневой группы

Говоря об этой части автомобиля, принято понимать комплект деталей, в который входят следующие позиции:

- Поршень. Визуально напоминает стакан, производится из сплавов алюминиевого состава, который применяется с целью облегчения массы самой детали, а также из-за прочности самого сплава. Он состоит из следующих элементов:

Внешний вид поршня газ 53

- Поршневой головки, в том числе днища со слоем уплотнения, в котором выполнены проточки для установки в них колец (в ГАЗ-53 оно плоское). Совместно с ГБЦ днище образует камеру сгорания автомобиля.

- Поршневой юбки, имеющей конусную форму с овальным сечением. На ее внутренней стороне расположены ребра охлаждения, а также приливы в форме выступа с люверсом для установки пальца. Прорези на одной из ее поверхностей предотвращают заклинивание хода поршня при его нагревании. На ГАЗ-53 / ГАЗ-52 пальцевое отверстие выполнено со смещением оси на 1,6 мм в правую сторону по ходу автомобиля относительно плоскости диаметра.

- Поверхность, которая непосредственно взаимодействует с поверхностью блока с установленной гильзой. Улучшение скольжения достигается посредством нанесения оловянного слоя.

- Гильза. Материалом для ее изготовления является легированный чугун; последние технологии предусматривают поверхностное напыление металлокерамическим составом, обеспечивающим повышенную гладкость поверхности. Гильза вставляется в основной блок и относится к неподвижным частям. Для уплотнения нижней ее части используются медные кольца, а верхняя часть соприкасается непосредственно с прокладкой ГБЦ.

- Палец. Выполнен в виде толстостенной трубки из высокопрочной легированной закаленной стали, для придания дополнительной прочности применяется также дополнительная технология цементации с последующей шлифовкой до идеально гладкого состояния. В ГАЗ-53 устанавливаются пальцы плавающего типа, которые имеют свободный поворотный ход в отверстии поршня, а перемещение по оси ограничивается стопорами.

Палец поршневой группы ГАЗ 53

- Кольца. Изготовлены из чугунного или стального материала и устанавливаются непосредственно в проточки поршня, для этого они оборудованы замком в виде разреза. Эти элементы разделяются на два вида:

- Компрессионные кольца. Основная их функция состоит в уплотнении поршня в гильзе, а также предотвращении утечки газов через зазор между гильзой и юбкой. Верхняя их поверхность подвергается хромированию по специальной технологии для повышения их прочности, а на внешней и внутренней частях выполнены технологические горизонтальные пропилы.

- Кольца маслосъемного назначения. Предназначены для удаления остатков масла со стенок гильзы, препятствуя его попаданию в пространство камеры сгорания, а также обеспечивают дополнительное уплотнение. Они имеют сложную конструкцию и состоят из двух стальных дисковых пластин кольцевого типа, а также из двух расширительных деталей, что обеспечивает их хорошую прирабатываемость. Для обеспечения прохода масла кольцевые детали снабжаются сквозными нарезками.

Функции поршневой группы

Как основная часть силового агрегата ГАЗ-53 эти элементы выполняют следующие функциональные задачи:

- Формируют камеру сгорания, в которой проходит преобразование топливно-воздушной смеси в энергию.

- Служат передаточным механизмом для поступления энергии от сгорания на коленчатый вал.

- Препятствуют поступлению отработанных газов в картерный отсек, а также в охлаждающую рубашку.

- Исключают попадание охлаждающей жидкости в камеру сгорания.

Основные характеристики мотора, его мощность и динамика напрямую зависят от взаимосвязанного сочетания характеристик каждого из элементов группы поршней в отдельности.

Признаки неисправностей поршневой группы

Поскольку работа этой части двигателя связана с постоянным возвратно-поступательным движением в условиях повышенных температур, то рано или поздно происходит износ деталей. И чем раньше будет проведена общая диагностика, тем больше вероятность, что последующий ремонт будет носить минимальный профилактический характер.

Ремонт поршневой группы

О наличии неисправностей в группе поршней могут говорить следующие визуальные признаки:

- Увеличился расход масла, заливаемого в мотор.

- Появились проблемы при запуске автомобиля.

- Мотор потерял свою мощность.

- Наблюдаются более черные выхлопные газы.

- Появились хлопки при работе силового агрегата.

- Слышны дополнительные стуки из моторного модуля.

- Увеличился расход топлива.

При обнаружении данных признаков необходимо выполнить более глубокую диагностику мотора:

- Проведение замера компрессии в каждом из рабочих цилиндров.

Замер компрессии давления сжатия в цилиндре

Компрессией называют показатель давления в камере сгорания, который обеспечивает оптимальную работу двигателя. То есть количество поступившего воздуха при опускании поршня и количество поступившего топлива в камеру сгорания при его движении вверх в момент подачи искры находится в сбалансированном соотношении. Топливная смесь сгорает без остатка с минимальным количеством отработанных газов.

Замер компрессии выполняют по определенной технологии с применением компрессометра. Для цилиндров двигателя ГАЗ-53 нормальной рабочей компрессией являются показатели, находящиеся в пределах 6,5–7,5 кгс/кв. см. Снижение данного показателя говорит о нарушении параметров герметичности камеры сгорания.

Дополнительно для более точной диагностики состояния поршневых колец в цилиндр с пониженной компрессией через свечное отверстие добавляют масло в количестве 20–30 грамм и производят повторный замер компрессии. Если ее показатель повысится, то с уверенностью можно говорить о необходимой замене колец поршня.

Пониженные показатели компрессии для бензинового двигателя полностью не диагностируют состояние группы поршней: это может быть как прогорание колец, так и следствие износа прокладки под головкой блока, а также износом клапанов. Однако очевидно то, что двигатель подлежит незамедлительному вскрытию для проведения дополнительного осмотра и ремонта.

Данный способ может применяться для дополнительной оценки состояния поршневой группы без вскрытия двигателя. Посторонние стуки в моторе можно определить посредством его прослушивания стетоскопом.

Выполняется процедура на холостом ходу прогретого двигателя при оборотах от 1200 до 2500 об/мин. Работа исправного агрегата будет равномерной, без яркого проявления какого-либо отдельного звука. В случае нарушения работы, в частности, поршневой группы, стук пальцев будет ярко проявленным.

Для применения этого метода необходим опыт проведения таких исследований, позволяющий по отклонениям звуковых характеристик диагностировать и локализовать неисправность двигателя.

Возможные неисправности поршней и их устранение

Для осмотра деталей группы поршней после вскрытия и разбора необходимо, прежде всего, произвести тщательную очистку всех составляющих элементов. Эта процедура выполняется как с применением жидких растворителей, в частности, керосина, так и механическими способами, исключающими излишние повреждения самих деталей.

Наиболее распространенными неисправностями в этой части двигателя ГАЗ-53 являются следующие:

Эту неисправность можно назвать периодической, поскольку кольца поршней вполне можно отнести к расходным материалам с ограниченным ресурсом эксплуатации. В первую очередь это касается маслосъемных колец, которые требуют периодической замены. Показателем их изношенности является увеличенный расход масла.

Нормальным показателем считает расход 0,4 кг на 100 км пробега или 1,8 кг на 100 литров топлива. Отклонения от этих показателей свидетельствуют о необходимости ремонта мотора.

Компрессионные поршневые кольца также требуют периодической замены в связи с их прогаром, нарушением упругости и деформацией. Одной из причин их повышенного износа являются частые перегревы мотора, а также недостаточное количество масла в системе.

Неисправные кольца необходимо заменить новыми.

Своевременный контроль и замена колец на поршнях позволит продлить срок службы остальных, более дорогостоящих деталей этой группы двигателя.

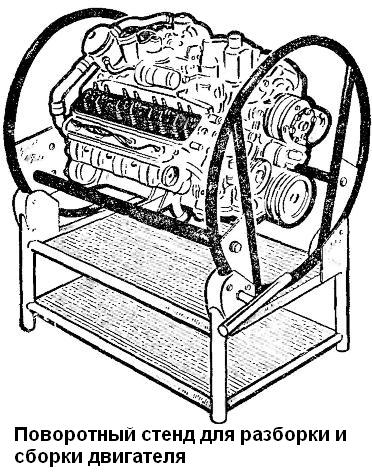

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1).

Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками. Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

К постановке на ремонтируемый двигатель не допускаются:

- шплинты и шплинтовочная проволока, бывшие в употреблении;

- пружинные шайбы, потерявшие упругость;

- болты и шпильки с вытянувшейся резьбой;

- гайки и болты с изношенными гранями;

- детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

Собирают двигатель в порядке, обратном разборке.

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

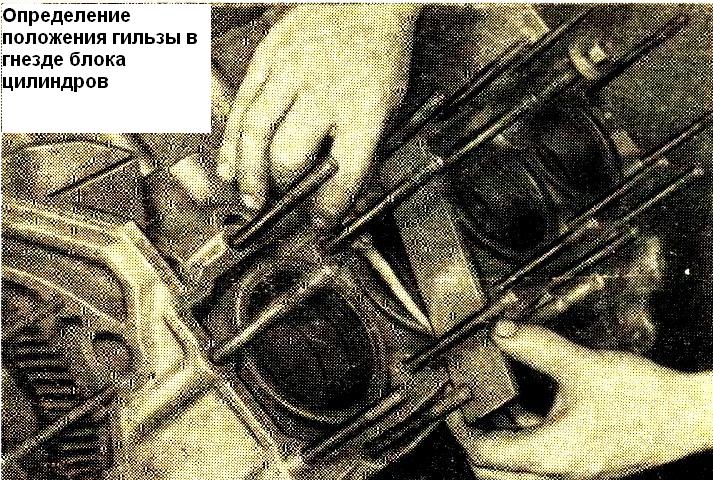

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

- гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

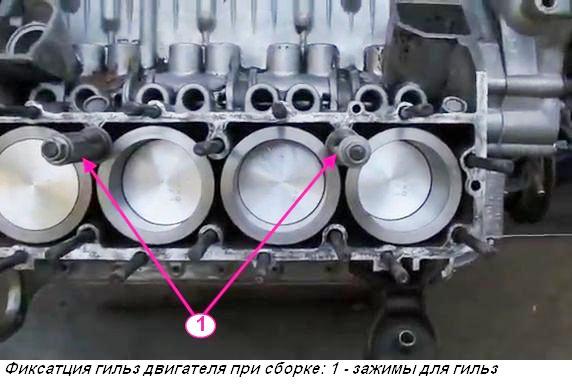

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью. В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм. При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4. Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя. Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

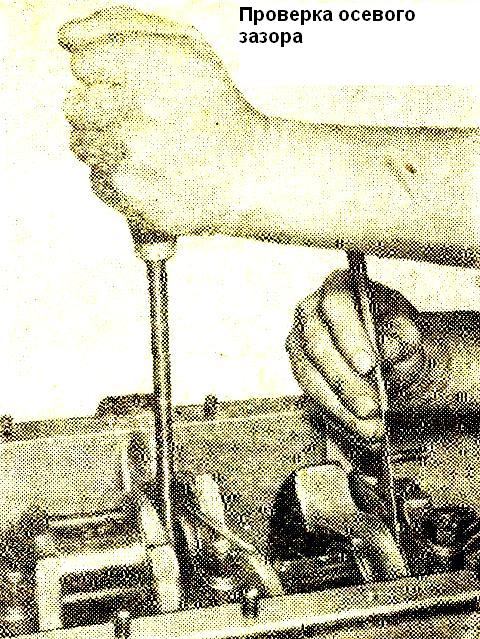

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6). Зазор должен быть в пределах 0,075 — 0,175 мм.

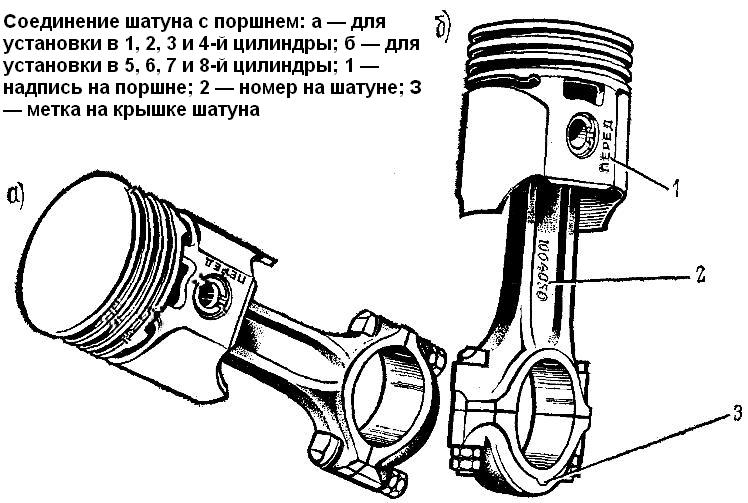

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+18 0 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Запрессовка пальца в холодный поршень не допускается, так как это может привести к порче поверхностей отверстий бобышек поршня, а также к деформации самого поршня.

Стопорные кольца поршневого пальца устанавливают в канавки бобышек поршня так, чтобы отгиб усика был направлен наружу.

Поршневые кольца подбирают по гильзам, в которых они будут работать. Зазор, замеренный в стыке кольца, уложенного в гильзу, должен быть в пределах 0,3—0,5 мм для компрессионных и маслосъемных колец. В верхнюю поршневую канавку устанавливают хромированное, а во вторую — луженое компрессионное кольцо выточкой на внутренней стороне к днищу.

Перед установкой в гильзы цилиндров стыки поршневых колец расположить под углом в 120° друг к другу, а на шатунные болты следует надеть защитные латунные колпачки, чтобы избежать случайной порчи поверхности шатунных шеек.

После запрессовки шестерни на распределительный вал (рис. 8) проверить щупом осевой зазор между упорным фланцем и торцом шестерни распределительного вала. Зазор должен быть в пределах 0,08 — 0,2 мм.

Читайте также: