Установка поршневых колец kia

Сборка блока цилиндров двигателя G4KD и G4KE Kia Magentis

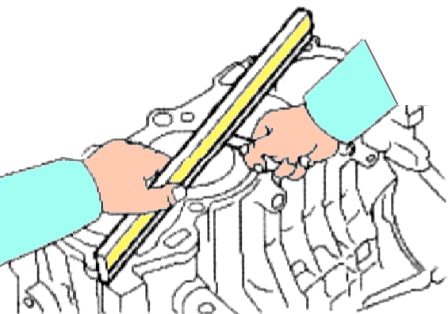

Удалить с поверхности разъема блока цилиндров с головкой остатки прокладки, используя скребок

Используя мягкую щетку и растворитель, очистить блок цилиндров.

Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой.

Стандартная величина неплоскостности: менее чем 0.05 мм.

Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров.

При обнаружении дефектов, заменить блок цилиндров в сборе.

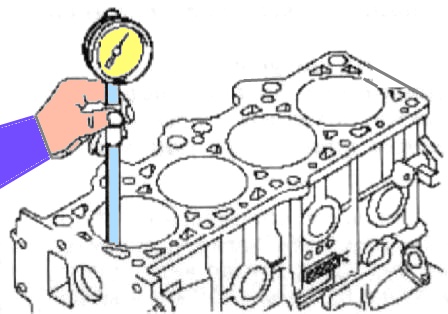

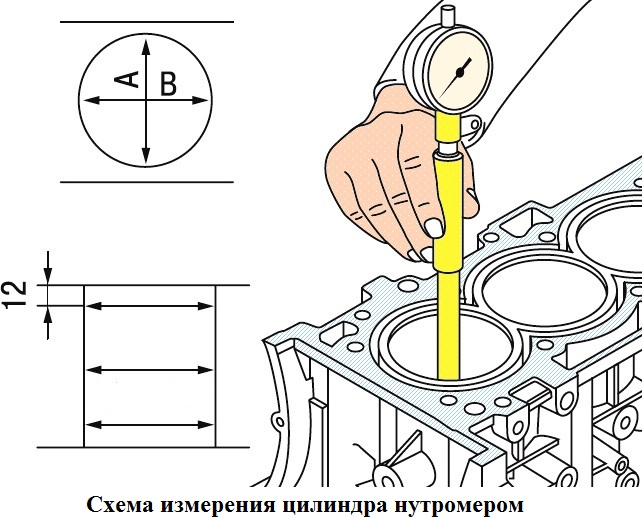

Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах.

Стандартная величина внутреннего диаметра: 86.00 ~ 86.03 мм.

Место измерений (от дна блока цилиндров): 110.7 мм/160 мм/210 мм

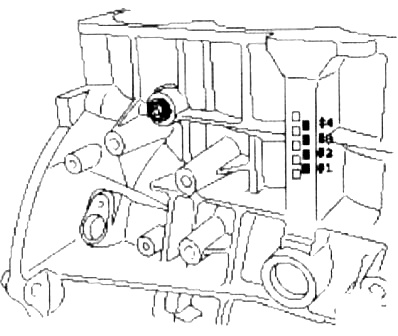

Проверить на нижней части блока цилиндров код размера цилиндра

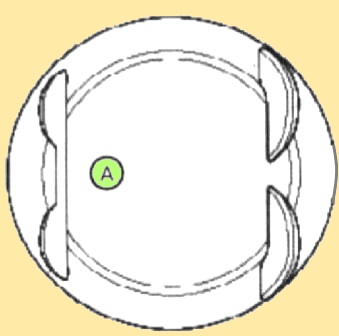

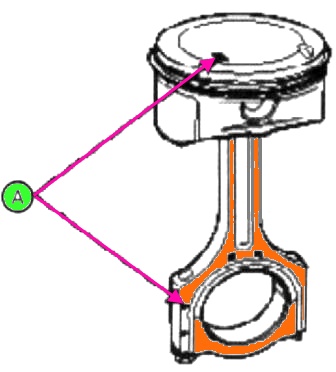

7. Проверить код размера поршня (А), на его днище (указано на рисунке).

8. Подобрать поршень по отношению к внутреннему диаметру блока цилиндров.

Зазор между поршнем и цилиндром должен составлять 0.02 ~ 0.04 мм.

Поршни и поршневые кольца

1. Очистить поршневые кольца.

Используя специальный скребок, удалить с поверхности колец нагар.

Используя специальный инструмент или поломанное кольцо, очистить выборки под кольца в поршне.

Используя растворитель и щетку промыть и очистить поршень.

При очистке не использовать щетку с металлической щетиной

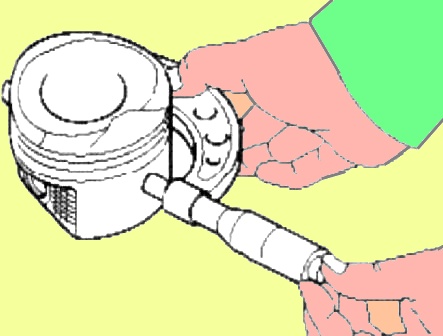

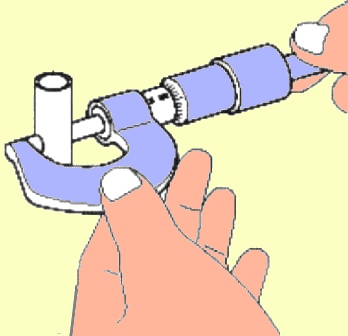

Используя микрометр, измерить наружный диаметр поршня в плоскости поперечной оси поршневого пальца и на расстоянии 47 мм от днища, как показано на рисунке.

Стандартный диаметр поршня: 85.975 ~ 86.005 мм.

Разность между наружным диаметром поршня и внутренним диаметром цилиндра — зазор.

Стандартное значение: 0.015 ~ 0.035 мм.

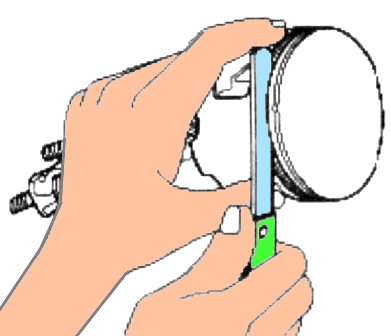

Измерить боковой зазор поршневых колец.

Используя набор щупов, измерить зазор между новыми поршневыми кольцами и выборкой в поршне.

Стандартная величина бокового зазора:

0.05 ~ 008 мм (компрессионное №1),

0,04 ~ 0.08 мм (компрессионное №2)

0.06 - 0.15 мм (маслосъемное).

Предельно допустимая величина бокового зазора:

0.1 мм (компрессионное №1), 0,1 мм (компрессионное №2) и 0.2 мм маслосъемное.

Если зазор поршневых колец превышает допустимую величину, необходимо заменить поршень в сборе.

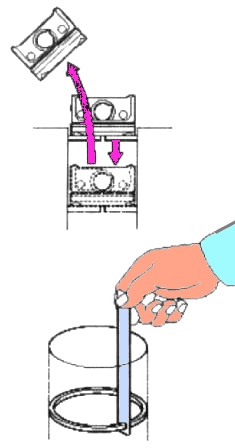

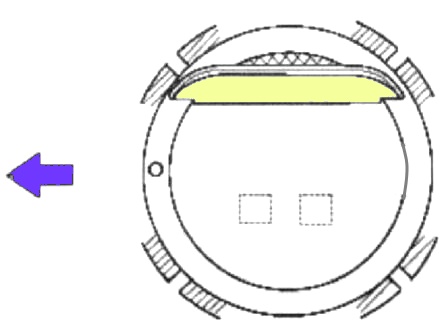

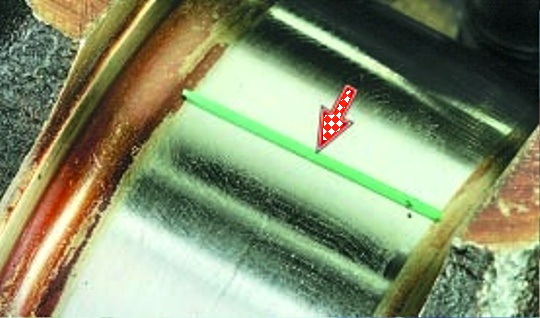

Проверить зазор в замках поршневых колец, для этого:

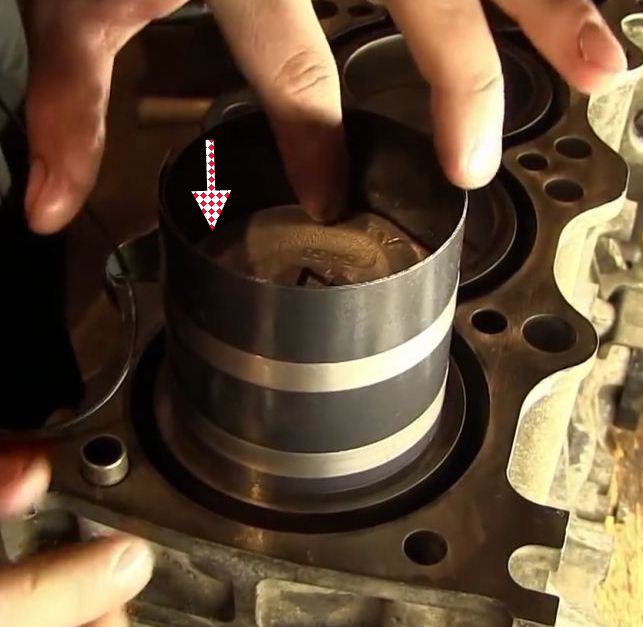

Установить поршневое кольцо в цилиндр.

Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке.

Измерить засор в замке, используя набор щупов.

Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым.

Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра.

Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе.

Стандартная величина зазора в замке кольца:

0.15 ~ 0.30 мм (компрессионное №1),

0.37 — 0.52 мм (компрессионное №2),

0.20 ~ 0.70 мм (маслосъемное).

Предельно допустимые нормы:

0,5 (компрессионное №1) , 0.7 мм (компрессионное №2).

Поршневые пальцы

Используя микрометр, измерить наружный диаметр поршневого пальца.

Стандартная величина: 21.000 ~ 21.006 мм.

Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 ~ 0.02 мм.

Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна. Стандартная величина: 0.016 ~ 0.032 мм.

Переключатель давления масла

1. Проверить напряжение между клеммой и корпусом. Если его нет, следует заменить переключатель.

2. Проверить напряжение между клеммой и корпусом, надавив на тонкую проволоку. Если его нет, следует заменить переключатель.

3. Если нет напряжения при давлении воздуха в масляном отверстии 50 кПа, переключатель в порядке.

Проверить утечку воздуха. Если утечка присутствует, повреждена диафрагма. Следует заменить ее.

Установка цилиндро-поршневой группы

Промыть все детали перед сборкой.

• Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

• Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

1. Собрать поршень с шатуном.

Используя гидравлический пресс, запрессовать поршневой палец в поршень.

убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

2. Установить поршневые кольца.

Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

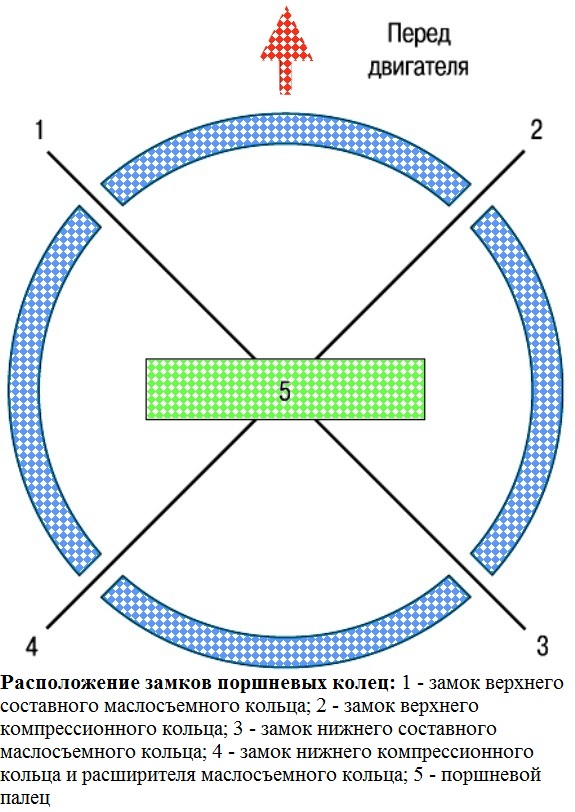

Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке ниже.

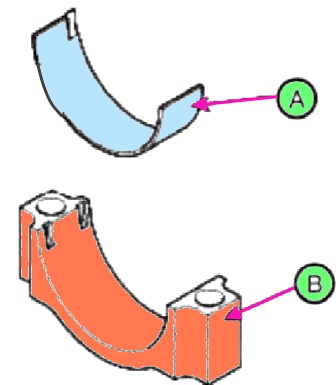

Установить вкладыши подшипников.

Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

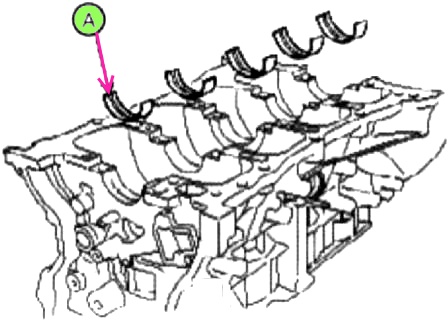

Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних — выборки отсутствуют.

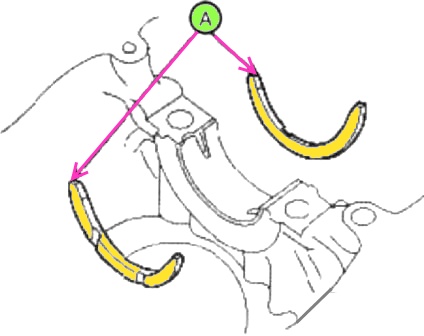

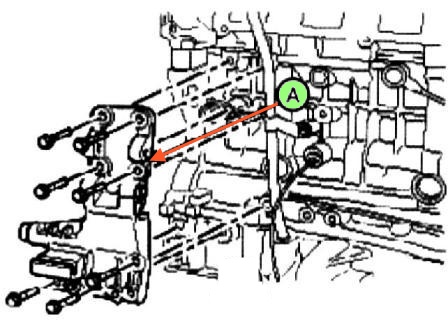

Совместить выступы на вкладышах с выборками на блоке цилиндров. Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

Установить упорные подшипники на 3 опору.

Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

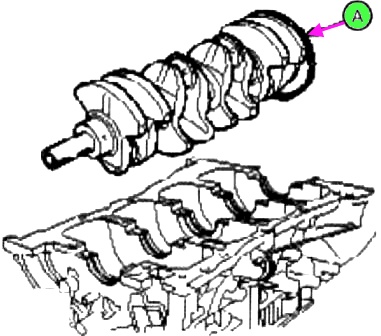

Установить коленчатый вал в блок цилиндров

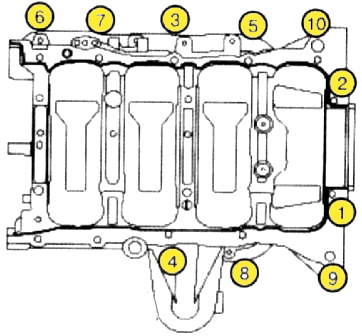

7. Установить крышки коренных опор на блок цилиндров.

8. Установить болты крепления крышек коренных опор.

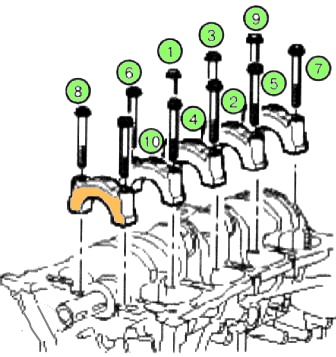

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить.

Нанести тонкий слой моторного масла на резьбовую часть ботов.

Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 29.4 Нм.

• Вверните болты крепления на 120’ в порядке, указанном на рисунке.

• Проверить и убедиться, что коленчатый вал вращается плавно.

9. Проверить осевой зазор коленчатого вала.

10. Установить поршни в сборе с шатунами.

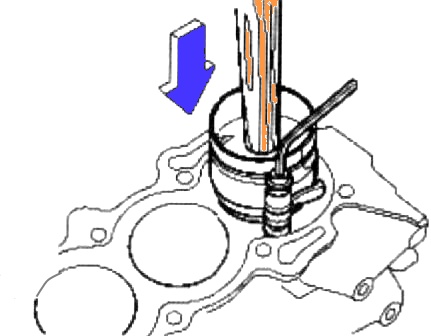

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

• Снять крышки шатунов и плавно подвиньте резиновый шланг над резьбой болтов шатунов.

• Установить специальное приспособление для сжатия поршневых колец.

Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

• Остановиться, когда приспособление для сжатия пружин высвободится.

Проверить правильность установки шатуна относительно коленчатого вала.

• Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 19.6 Нм + 90˚.

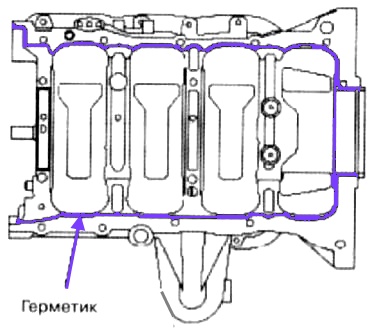

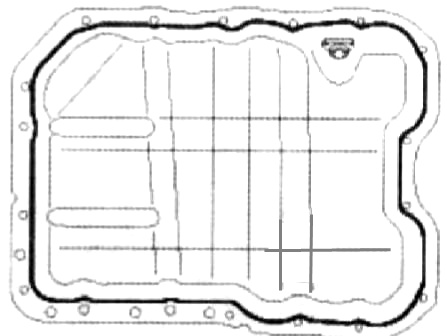

11. Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке.

Устанавливать картер необходимо в течение 5 минут после нанесение герметика. Нанести герметик на резьбу отверстий под болты.

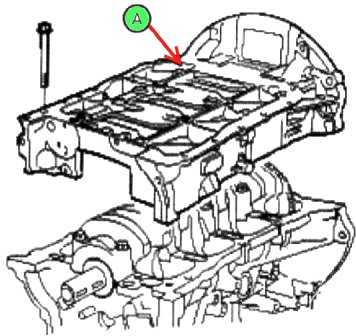

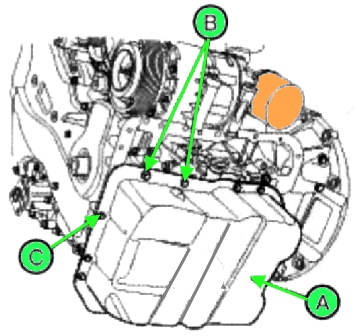

12.Установить картер (А) на блок цилиндров. Затянуть болты крепления с моментом затяжки:

шаг 1: 7.8 ~ 8.8 Нм,

шаг 2: 151 ~ 18.6 Нм,

шаг 3: 23.5 ~ 27.5 Нм.

13. Установить новое заднее уплотнительное кольцо.

• Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

• Используя специальное приспособление (09231-Н1100, 09214-3К 100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

14. Установить модуль уравновешивающего вала.

15. установить водяной насос.

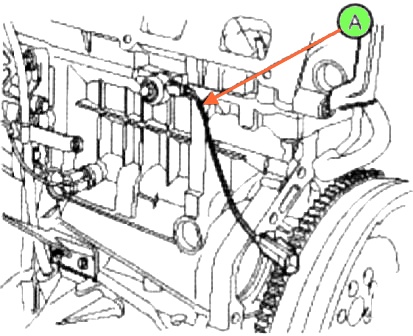

16. Установить датчик положения коленчатого вала (А) и крышку датчика. Момент затяжки: 3.9 — 5.9 Нм.

17. Установить датчик давления.

• Нанести клей MS721-39(В) на 2 или З резьбы.

• Установить датчик давления масла (А). Момент затяжки: 7.8 ~ 11.8 Нм.

18. Установить датчик детонации (А). Момент затяжки: 16.7 ~ 25.5 Нм.

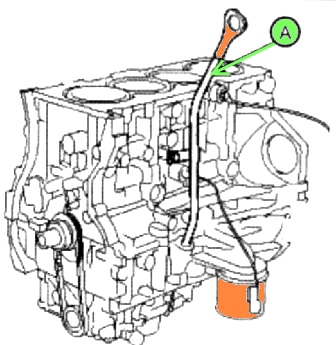

19. Установить масляный щуп.

• Установить новое уплотнительное кольцо на щуп.

• Нанести моторное масло на уплотнительное кольцо.

• Установить щуп (А) с болтом. Момент затяжки: 7.8 ~ 11.8 Нм.

20. Установить кронштейн натяжителя (А). Момент затяжки: 39.2 ~ 44.1

Установить кронштейн насоса усилителя руля и насос усилителя руля.

Установить компрессор кондиционера.

установить головку блока цилиндров.

Установить цепь ГРМ.

Установить масляный поддон.

Используя лезвие или скребок, снять старый материал с поверхности прокладки.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

Нанести герметик ровными шариками, размещенными между границами соприкасающихся поверхностей.

Чтобы предотвратить утечку масла, необходимо наносить герметик внутрь резьбы отверстий под болты.

Установить детали в течении 5 минут после нанесения герметика.

После сборки подождать 30 минут, потом залить масло.

убрать стенд двигателя.

установить ведущий диск (А) (автоматическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Установить маховик (В) (механическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Ремонт шатуннопоршневой группы двигателя автомобиля KIA RIO 3

При недостаточной компрессии или при других дефектах поршневой группы можно заменить кольца или шатуны, не выполняя капитальный ремонт двигателя

Для выполнения задания нужно снять двигатель с автомобиля

Лучше всего снять двигатель вместе с коробкой передач, это будет гораздо легче

После снятия двигателя снимаем головку блока цилиндров

Снимаем поддон масляного картера

Снимаем масляный картер

Поворачиваем коленчатый вал так, чтобы снимаемый поршень оказался в нижней мертвой точке

Откручиваем два болта крепления крышки шатуна

Снимаем крышку шатуна

Если снятие крышки затруднено, нужно несильными ударами молотка стронуть ее с места

Крышки обрабатываются в сборе с шатуном, поэтому они не взаимозаменяемы.

Номер цилиндра выбит на боковой поверхности крышки.

Нужно промаркировать шатун и крышку номером цилиндра, чтобы не перепутать.

Вынимаем вкладыши из шатуна и из его крышки. Если вкладыши остались на коленчатом валу, снимаем их с вала.

Если не предполагается замена вкладышей, при снятии их нужно промаркировать их на нерабочей поверхности.

Если нужно заменить кольца, снимаем кольца специальным съемником. Если его нет, снимаем кольца с поршня, аккуратно разведя их замки.

Выпрессовываем поршневой палец из верхней головки шатуна и снимаем поршень с шатуна

Помечаем детали, если детали не повреждены, и их можно еще использовать.

Осмотр и дефектовка деталей ШПГ

После разборки очищаем и промываем все детали шатуннопоршневой группы и блок цилиндров

Прочищаем проволокой отверстия для стока масла в поршнях и масляный канал в шатунах

Проверяем зазоры между маслосъемными, компрессионными кольцами и канавками на поршне

Номинальный зазор для компрессионных колец составляет 0,03-0,07 мм, предельно допустимый 0,1 мм

Номинальный зазор для маслосъемного кольца 0,06-0,15 мм

Измеряем зазор в замках колец, вставив кольцо в цилиндр, в котором оно будет работать

Продвигаем поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндр ровно, без перекосов и вынимаем поршень

Измеряем щупом зазор в замке кольца

Номинальный/предельно допустимый зазор в замке мм:

0,14-0,28/0,8 – верхнее компрессионное кольцо;

0,30-0,45/0,8 – нижнее компрессионное кольцо;

0,20-0,70/1,0 – маслосъемное кольцо

Если зазор для первого компрессионного кольца меньше 0,3 мм, для второго меньше 0,50, а для маслосъемного кольца меньше 0,8 мм, нужно аккуратно сточить надфилем торцы кольца.

С помощью нутромера измеряем диаметр цилиндра в двух взаимно перпендикулярных плоскостях и в трех поясах на расстоянии 12 мм от верхней привалочной поверхности блока цилиндра, средней и нижней частях цилиндра.

Овальность не должна быть больше 0,15 мм, а конустность – 0,1 мм.

Если максимальное значение износа больше 0,15 мм или овальность и конустность превышают указанные значения, то блок цилиндров заменяют.

Проверяем плоскость поверхности блока цилиндров.

Прикладываем линейку ребром к поверхности в середине блока и продольном и поперечном направлении

Прикладываем линейку по диагоналям плоскости

В каждом положении замеряем щупом зазор между линейкой и поверхностью.

Если отклонение больше 0,05 мм, заменяем блок.

При замене деталей ШПГ необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе.

Класс поршня нанесен на его верхнюю часть, а класс цилиндров на правую стенку блока цилиндров между 2-м и 3-м цилиндрами.

Поршневой палец должен легко входить в поршень от усилия большого пальца руки

Вставляем палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

Заменяем шатуны, у которых обнаружены:

- задиры и глубокие царапины во втулке верхней головки шатуна;

- шатунные вкладыши провернулись в нижней головке шатуна

Осматриваем вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми.

Измерьте нутромером внутренний диаметр Dв нижней головки шатуна в сборе с крышкой в трех направлениях:

– под углом 45° по часовой и против часовой стрелки к предыдущему направлению.

Определите эллипсность нижней головки шатуна, для чего из большего измеренного значения надо вычесть меньшее. Если эллипсность больше 0,05 мм, замените шатун вместе с крышкой.

Измерьте штангенциркулем толщину Т шатунных вкладышей.

Измерьте микрометром диаметр Dн шатунной шейки коленчатого вала.

Шатунные шейки коленчатого вала по номинальному диаметру разбиты на три класса:

– класс 1 (Dн = 47,960–47,954 мм);

– класс 2 (Dн = 47,954–47,948 мм);

– класс 3 (Dн = 47,948–47,942 мм).

Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв – 2T – Dн. Номинальный расчетный зазор составляет 0,018–0,045 мм.

Предельно допустимый зазор равен 0,1 мм. Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, нужно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

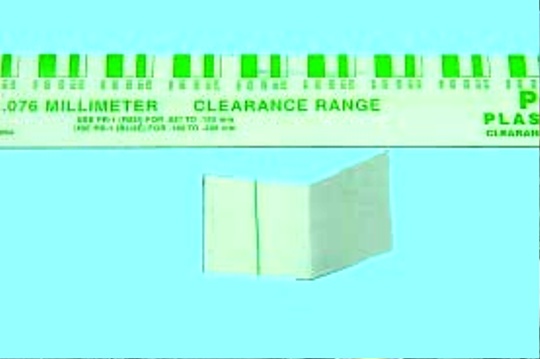

Для измерения зазоров между вкладышами и шейками коленчатого вала можно воспользоваться калибровочной проволокой

Для измерения зазора отрезаем отрезок калибровочной проволоки, длина которого на 2 мм короче, чем ширина вкладыша

Калибр располагаем в осевом направлении на шейке вала

Прикрываем крышкой с установленным вкладышем. Чтобы калибр не сдвинулся в момент установки крышки, его приклеиваем с помощью консистентной смазки

Используя прилагаемый измерительный шаблон, измеряем ширину отпечатка расплющенной калибровочной проволоки.

По таблице пересчета нанесенной на шаблон, определяем зазор в соединении

На торцовую поверхность шатунных вкладышей классов 1 и 3 нанесена маркировка, различающаяся по цвету: вкладыши класса 1 маркируют черной краской, класса 3 – зеленой. Вкладыши класса 2 не маркируются.

Вставляем шатун в поршень, смазываем поршневой палец моторным маслом и запрессовываем его в шатун.

Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение.

Направление запрессовки должно совпадать с направлением стрелки нанесенной на верхнюю часть поршня.

Устанавливаем поршневые кольца на поршень

Компрессионные кольца устанавливаются маркировкой вверх

Ориентируем кольца, как показано на рисунке.

Устанавливаем вкладыш в шатун, совместив установочный усик вкладыша с выемкой на шатуне

Устанавливаем на поршень оправку для сжатия колец и, вворачивая винт, сжимаем кольца

Проворачиваем коленчатый вал так, чтобы его шатунная шейка, на которую монтируем ШПГ, установилась в ВМТ.

Устанавливаем поршень цилиндра в соответствии с маркировкой номера цилиндра на шатуне

Нажимаем ручкой молотка и сдвигаем его из оправки в цилиндр до момента установки нижней головки шатуна на шатунную шейку коленчатого вала.

При установке поршней в цилиндры стрелки на поршнях должны быть направлены в сторону передней части двигателя

При установке поршня нужно плотно прижимать приспособление к блоку цилиндров, иначе можно сломать поршневые кольца.

Устанавливать поршень в цилиндр нужно осторожно, чтобы нижней головкой шатуна не повредить шатунную шейку коленвала.

Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

Смажьте моторным маслом вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

Установите крышку шатуна, соединив шатун с шейкой коленчатого вала.

Устанавливаем болты крепления крышек шатунов.

Проверяем боковой зазор шатуна, он должен быть в пределах 0,10-0,25 мм. Предельно допустимый зазор составляет 0,35 мм.

Увеличенный зазор указывает на чрезмерный износ щек кривошипа коленвала. В этом случае заменяем коленвал.

Установите два упорных полукольца (А) с двух сторон вкладыша коренного подшипника №3, при этом смазочные канавки должны быть направлены наружу.

6. Нанесите тонкий слой моторного масла на коренные шейки коленчатого вала и вкладыши в крышках коренных подшипников. Установите коленчатый вал на вкладыши коренных подшипников в блоке цилиндров.

7. В соответствии с маркировкой установите крышки коренных подшипников коленчатого вала.

- 3) Проверните коленчатый вал и проверьте, что он вращается легко и плавно.

10. Установите поршни и шатуны.

11. Нанесите слой герметика на привалочную поверхность рамы масляного поддона.

- Нанесите слой герметика THREE-BOND 1217Н на привалочную поверхность рамы масляного поддона и в течение 5 минут установите раму.

- Если слой герметика наносится только на привалочную поверхность блока цилиндров, нанесите его на те же места, что и на раму масляного поддона. Нанесите герметик с внутренней стороны отверстий, предназначенных для болтов крепления рамы масляного поддона.

12. Установите раму масляного поддона (А). Момент затяжки: 18,6-24,2 Н·м.

- 1) Нанесите тонкий слой моторного масла на рабочую кромку нового сальника.

- 2) Оправкой SST (09231-Н1100, 09214-ЗК100) и молотком установите новый задний сальник коленчатого вала так, чтобы он находился на одном уровне с крышкой.

14. Установите маслозаборную трубку с сетчатым фильтром и закрепите двумя болтами. Момент затяжки: 19,6-26,5 Н·м.

15. Установите масляный поддон.

- 1) Шабером удалите асе посторонние материалы с привал очных поверхностей масляного поддона и рамы масляного поддона.

- 2) На припадочную поверхность рамы масляного поддона нанесите слой герметика диаметром 3 мм на расстоянии 1 мм от внутренней стенки. Герметик: ТВ 1217Н.

17. Установите датчик детонации (А) и масляный фильтр (В). Момент затяжки: 16,7-26,5 Н·м.

20. Установите цепь привода газораспределительного механизма.

21 Снимите двигатель со стенда.

22. На автомобилях с автоматической коробкой передач установите ведущий диск и закрепите болтами, затянув их требуемым моментом. Момент затяжки: 71,6-75,5 Н·м.

23. На автомобилях с механической коробкой передач установите маховик и закрепите болтами, затянув их требуемым моментом. Момент затяжки: 71,6-75,5 Н·м.

1 – поршневое кольцо; 2 – поршень; 3 – поршневой палец; 4 – шатун; 5 – шатунные вкладыши; 6 – крышка шатуна; 7 – гайка, 29–34 Н·м.

Снятие

1. Снятие поршней с шатунами необходимо проводить на двигателе, с которого снята головка блока цилиндров и масляный поддон. Проверьте отсутствие ступеньки и нагара в верхней части каждого цилиндра.

Внимание! Если производить снятие поршней не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней. Используя специальный инструмент удалите ступеньку в верхней части цилиндров

Внимание! Отметьте шатуны и крышки шатунов так, чтобы при установке они заняли правильное положение и направление. При неправильной установке шатунов будет нарушена подача смазки в шатунные вкладыши, что приведет к их быстрому повреждению.

2. Проверните коленчатый вал двигателя так, чтобы поршни второго и третьего цилиндров установились в нижней мертвой точке и аналогичным образом промаркируйте шатуны и крышки шатунов.

3. Отверните гайки крепления крышки шатуна и легкими ударами пластикового молотка сбейте крышку.

4. Снимите крышку шатуна.

Внимание! Для защиты шеек коленчатого вала оденьте на болты крепления крышек шатунов отрезки резиновой или пластмассовой трубки.

5. Деревянным бруском или ручкой молотка вытолкните поршень с шатуном из цилиндра.

6. Повторите эти операции на остальных цилиндрах.

7. Промаркируйте поршни в соответствии с номерами цилиндров, в которых они были установлены.

8. Специальными пассатижами разожмите поршневые кольца и снимите их с поршня.

9. Установите поршень вертикально и проверьте плавность перемещения шатуна.

10. Перемещая шатун, проверьте отсутствие люфта и заеданий.

Внимание! Не раскачивайте шатун очень широко, так как он может войти в соприкосновение с юбкой поршня и повредить ее, что приведет к необходимости замены поршня.

11. Если шатун перемещается с заеданиями, проверьте отверстие для поршневого пальца в поршне и шатун на отсутствие деформации.

12. Снимите стопорные кольца с торцов поршневого пальца.

13. Наклоните поршень и позвольте поршневому пальцу выскользнуть из поршня. При необходимости выдавите поршневой палец из поршня.

14. Извлеките шатун из поршня. При разборке держите вместе поршень, шатун, поршневой палец и стопорные кольца поршневого пальца.

Проверка поршневых колец

1. Вставьте новое поршневое кольцо в канавку поршня и щупом измерьте зазор между поршневым кольцом и стенкой канавки.

- Двигатель A5D: 0,03–0,07 мм

- Двигатель A3E: 0,04–0,08 мм

- Предельно допустимый зазор: 0,10 мм

2. Если зазор превышает предельно допустимое значение, замените поршень.

3. Проверьте поршневые кольца на отсутствие повреждений, износа или поломки.

4. При необходимости замените поршневые кольца.

5. Измерьте зазор в замке поршневых колец, вручную вставив поршневое кольцо в цилиндр двигателя.

6. Днищем поршня протолкните поршневое кольцо в нижнюю часть цилиндра.

7. Щупом измерьте зазор в замке поршневого кольца.

Зазор в замках поршневых колец

| Поршневое кольцо | A3E | A5D |

| Первое компрессионное кольцо | 0,20–0,35 мм | 0,15–0,30 мм |

| Второе компрессионное кольцо | 0,37–0,52 мм | 0,40–0,55 мм |

| Маслосъемное кольцо | 0,20–0,70 мм | 0,20–0,70 мм |

| Предельно допустимый зазор | 1,0 мм | |

Установка

1. Установите поршень в шатун и вставьте поршневой палец через поршень и шатун до фиксации его уже установленным стопорным кольцом.

Внимание! Проверьте, чтобы относительное положение поршня и шатуна было таким же, как и до разборки.

2. Установите второе пружинное стопорное кольцо поршневого пальца в канавку с другой стороны поршня.

3. Держите поршень вертикально и проверьте свободу перемещения шатуна.

4. Установите три части маслосъемного кольца на поршень:

- смажьте чистым моторным маслом расширитель маслосъемного кольца и верхнюю и нижнюю части кольца;

- установите расширитель маслосъемного кольца на поршень так, чтобы концы расширителя были направлены вверх;

- установите нижнюю часть маслосъемного кольца на поршень. Кольцо может быть установлено любой стороной вверх;

- установите верхнюю часть маслосъемного кольца на поршень. Кольцо может быть установлено любой стороной вверх.

5. Проверьте, что расширитель маслосъемного кольца разделяет верхнюю и нижнюю части маслосъемного кольца и свободно проворачивается на поршне.

6. Пассатижами для разжатия поршневых колец установите на поршень 2-е компрессионное кольцо.

7. Пассатижами для разжатия поршневых колец установите на поршень 1-е компрессионное кольцо.

8. Расположите замки поршневых колец как показано на рисунках.

9. Установите шатунный вкладыш в шатун

10. Для защиты шейки коленчатого вала от повреждения оденьте на болты крепления крышек шатунов отрезки резиновой или пластиковой трубки.

11. Установите поршень с поршневыми кольцами над первым цилиндром, при этом метка F на поршне должна быть направлена к передней части блока цилиндров.

12. Проверните коленчатый вал в такое положение, чтобы шатунная шейка коленчатого вала 1-го цилиндра находилась в нижней мертвой точке.

13. Специальным приспособлением сожмите поршневые кольца на поршне.

14. Ручкой молотка вдавите поршень в цилиндр так, чтобы нижняя головка шатуна установилась на шейку коленчатого вала.

15. Установите шатунный вкладыш в крышку шатуна.

16. Расположите отрезки пластикового измерительного стержня Plastigauge на шейках шатунных подшипников коленчатого вала.

17. В соответствии с маркировкой установите крышки шатунов и закрепите их гайками.

Внимание! При установке шатунов совместите метки, нанесенные на шатун и крышку шатуна и правильно сориентируйте шатун по отношению к блоку цилиндров, так как в противном случае будет нарушена подача смазки к шатунным вкладышам.

Внимание! После установки всех поршней поверните коленчатый вал в такое положение, чтобы поршни расположились между ВМТ и НМТ, затем установите головку блока цилиндров. Это исключит соударение поршней и клапанов, которое может привести к деформации клапанов и повреждению двигателя.

18. Выверните гайки и снимите крышку шатуна.

19. Измерительным шаблоном измерьте ширину деформированного пластикового стержня Plastigauge и определите величину зазора. Удалите деформированный пластиковый стержень Plastigauge с шеек коленчатого вала и вкладышей шатунных подшипников.

- Номинальный зазор в шатунном подшипнике: 0,026–0,054 мм

- Предельно допустимый зазор: 0,10 мм

20. Если зазор превышает предельно допустимое значение, перешлифуйте шейки коленчатого вала и используйте ремонтные вкладыши увеличенного размера.

21. Нанесите тонкий слой моторного масла на шатунную шейку коленчатого вала и шатунный вкладыш в крышке шатуна.

22. Установите крышку шатуна и закрепите гайками.

Момент затяжки: 29–34 Н·м

23. Щупом, вставленным между шатуном и коленчатым валом, измерьте боковой зазор шатуна.

Номинальный боковой зазор шатуна: 0,110–0,262 мм

Внимание! Не измеряйте зазор между крышкой шатуна и коленчатым валом.

24. Если боковой зазор шатуна превышает предельно допустимое значение, замените шатун и крышку шатуна.

1 – корзина сцепления (М/Т), опорная пластина (А/Т); 2 – ведомый диск сцепления (М/Т), ведущий диск (А/Т); 3 – маховик (М/Т), пластина (А/Т); 4 – переходная пластина; 5 – масляный поддон; 6 – маслоприемник; 7 – элемент жесткости; 8 – задняя крышка; 9 – водяной насос; 10 – передняя крышка с масляным насосом; 11 – распылитель масла.

Блок цилиндров двигателя Т8 DOHC

1 – корзина сцепления (М/Т), опорная пластина (А/Т); 2 – ведомый диск сцепления (М/Т), ведущий диск (А/Т); 3 – маховик (М/Т), пластина (А/Т); 4 – переходная пластина; 5 – масляный поддон; 6 – маслоприемник; 7 – элемент жесткости; 8 – задняя крышка; 9 – водяной насос; 10 – передняя крышка с масляным насосом; 11 – распылитель масла.

Коленчатый вал, поршни и шатуны

1 – крышка шатуна; 2 – вкладыш шатунного подшипника; 3 – поршень с шатуном; 4 – поршневые кольца; 5 – крышка коренного подшипника; 6 – коленчатый вал; 7 – игольчатый подшипник первичного вала коробки передач; 8 – вкладыш коренного подшипника; 9 – блок цилиндров.

Приведено описание разборки и сборки блока цилиндров на двигателе, с которого предварительно сняты вспомогательные детали, зубчатый ремень, шкивы распределительных валов и головка цилиндров.

Снятие

1. Установите специальные инструменты для центрирования диска сцепления и блокирования маховика от проворачивания.

Постепенно, по диагонали, ослабьте болты крепления кожуха нажимного диска сцепления до тех пор, пока не прекратится действие диафрагменной пружины, затем выверните болты вручную.

Снимите кожух нажимного диска сцепления и диск сцепления.

2. Выверните болты и снимите маховик.

3. Выверните болты и снимите переходную пластину.

4. Выверните болты крепления масляного поддона. Лезвием плоской отвертки, вставленной между масляным поддоном и элементом жесткости блока цилиндров, отделите масляный поддон от блока цилиндров.

Внимание! Не вставляйте отвертку между блоком цилиндров и масляным поддоном, так как это может повредить сопрягаемые поверхности.

Внимание! Отделяя масляный поддон с помощью рычага, не погните его.

Внимание! Очищая поддон от герметика, не повредите и не поцарапайте привалочную поверхность.

5. Снимите масляный поддон.

6. Отверните болты и снимите маслоприемник.

7. Отверните болты и снимите заднюю крышку с блока цилиндров.

8. Отверните болты и снимите водяной насос.

9. Отверните болты и снимите переднюю крышку с масляным насосом с блока цилиндров.

10. Отверните болт и снимите распылитель масла.

11. Проверьте отсутствие ступеньки и нагара в верхней части каждого цилиндра.

Внимание! Если производить снятие поршней, не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней.

12. Используя специальный инструмент, удалите ступеньку в верхней части цилиндров.

13. Проверните коленчатый вал двигателя так, чтобы поршни первого и четвертого цилиндров установились в нижней мертвой точке.

14. Промаркируйте крышки шатунов и шатуны в соответствии с номером цилиндра, в котором они установлены.

15. Отметьте шатуны и крышки шатунов так, чтобы при установке они заняли правильное положение и направление. При неправильной установке шатунов будет нарушена подача смазки в шатунные вкладыши, что приведет к их быстрому повреждению.

16. Проверните коленчатый вал двигателя так, чтобы поршни второго и третьего цилиндров установились в нижней мертвой точке и аналогичным образом промаркируйте шатуны и крышки шатунов.

17. Отверните гайки крепления крышки шатуна и легкими ударами пластикового молотка сбейте крышку.

18. Перед снятием шатуна очистите вкладыш, шатун и шатунную шейку и проведите следующие измерения:

- боковой зазор шатуна;

- масляный зазор шатунной шейки.

19. Для защиты шеек коленчатого вала оденьте на болты крепления крышек шатунов отрезки резиновой или пластмассовой трубки.

20. Деревянным бруском или ручкой молотка вытолкните поршень с шатуном из цилиндра.

21. Повторите эти операции на остальных цилиндрах.

22. Промаркируйте поршни в соответствии с номерами цилиндров, в которых они были установлены.

23. Перед снятием крышек коренного подшипника очистите подшипники, коренные шейки и крышки, затем произведите следующие измерения:

- осевой люфт коленчатого вала;

- масляный зазор коренной шейки.

24. Специальным приспособлением ОК410 111 012 снимите с торца коленчатого вала игольчатый подшипник.

25. Специальными пассатижами разожмите поршневые кольца и снимите их с поршня.

26. Установите поршень горизонтально и проверьте плавность перемещения шатуна.

27. Перемещая шатун, проверьте отсутствие люфта и заеданий.

28. Если шатун перемещается с заеданиями, проверьте отверстие для поршневого пальца в поршне и шатун на отсутствие деформации.

29. Снимите стопорные кольца с торцов поршневого пальца.

30. Специальным приспособлением ОК710 110 010 и молотком выбейте поршневой палец.

31. Выверните болты крепления крышек коренных подшипников.

32. Снимите крышки коренных подшипников.

33. Снимите коленчатый вал.

34. Снимите вкладыши коренных подшипников с блока цилиндров и крышек коренных подшипников.

Проверка

1. Очистите все компоненты двигателя.

2. Удалите с блока цилиндров двигателя остатки прокладок, герметика, грязи, масла, смазочного материала и другие инородные материалы.

Внимание! Соблюдайте осторожность, чтобы не повредить поверхности трения деталей из алюминиевого сплава (таких, как головка блока цилиндров или поршни).

Проверка блока цилиндров

1. Проверьте блок цилиндров на отсутствие следующих повреждений:

- местных повреждений или утечки;

- трещин;

- выработки цилиндров.

2. Металлической линейкой и щупом в шести направлениях проверьте плоскостность сопрягаемой поверхности блока цилиндров.

Отклонение от плоскостности: 0,15 мм

3. Если неплоскостность превышает допустимые пределы, перешлифуйте блок цилиндров.

Максимально допустимая перешлифовка: 0,20 мм.

4. Измерьте диаметры цилиндров в диаметрально противоположных направлениях, в трех плоскостях по высоте цилиндров.

- Номинальный: 86,000–86,019

- Ремонтный 0,25 мм: 86,250–86,269

- Ремонтный 0,50 мм: 86,500–86,519

5. Для определения конусности цилиндра измерьте диаметр цилиндра в верхней, средней и нижней частях.

- Предельно допустимая конусность: 0,019 мм

- Овальность: 0,019 мм

6. Если разность между измерениями X и Y превысит максимально допустимую овальность, расточите цилиндр до следующего увеличенного размера.

Внимание! Диаметр цилиндра должен соответствовать увеличенному диаметру поршня, и это относится ко всем цилиндрам.

7. Если в верхней части стенки цилиндра имеется неравномерный износ, удалите неровности шабером.

Проверка поршней

1. Проверьте наружную поверхность поршня на отсутствие повреждений, выработки или неравномерного износа. При необходимости, замените поршень.

2. Измерьте наружный диаметр каждого поршня под углом 90° к поршневому пальцу на расстоянии 18 мм в двигателе FE DOHC и на расстоянии 21 мм в двигателе ТВ DOHC от нижнего края маслосъемного кольца.

- FE DOHC

- Номинальный 85,944–85,964 мм

- 1–й ремонтный (0,25) 86,194–86,214 мм

- 2–й ремонтный (0,50) 86,444–86,464 мм

- Номинальный 80,954–80,972 мм

- 1–й ремонтный (0,25) 81,204–81,222 мм

- 2–й ремонтный (0,50) 81,454–81,472 мм

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 15]()

3. Вычислите зазор между поршнем и стенкой цилиндра, вычитая диаметр поршня от наибольшего диаметра цилиндра, в каждом цилиндре.

- FE DOHC: 0,049–0,062 мм

- FE DOHC: 0,039–0,053 мм

- Предельно допустимый зазор: 0,15 мм

4. Если зазор превышает предельно допустимое значение, замените поршни на больший ремонтный размер и расточите цилиндры.

Внимание! При замене поршня также необходимо заменить поршневые кольца.

Проверка поршневых колец

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 16]()

1. Вставьте новое поршневое кольцо в канавку поршня и щупом измерьте зазор между поршневым кольцом и стенкой канавки.

Зазор между поршневым кольцом и канавкой в поршне:

- Верхнее компрессионное кольцо:

- FE DOHC: 0,03–0,07 мм

- Т8 DOHC: 0,04–0,08 мм

2. Если зазор превышает предельно допустимое значение, замените поршень.

3. Проверьте поршневые кольца на отсутствие повреждений, износа или поломки. При необходимости, замените поршневые кольца.

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 17]()

4. Измерьте зазор в замке поршневых колец, вручную вставив поршневое кольцо в цилиндр двигателя. Днищем поршня протолкните поршневое кольцо в нижнюю часть цилиндра.

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 18]()

5. Щупом измерьте зазор в замке поршневого кольца.

Зазор в замках поршневых колец:

- Верхнее компрессионное кольцо: 0,15–0,30 мм

- Второе компрессионное кольцо:

- FE DOHC: 0,20–0,35 мм

- Т8 DOHC: 0,30–0,45 мм

Проверка поршневых пальцев

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 19]()

1. Измерьте диаметры отверстий для поршневого пальца в поршне, в двух диаметрально противоположных направлениях, четырех плоскостях.

Диаметр: 21,988–21,998 мм

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 20]()

2. Измерьте диаметр каждого поршневого пальца, в двух диаметрально противоположных направлениях, четырех плоскостях.

- FE DOHC: 21,987–21,993 мм

- Т8 DOHC: 19,987–19,993 мм

3. Определите зазор поршневого пальца в поршне, вычитая диаметр поршневого пальца из диаметра отверстия для поршневого пальца.

Зазор: от –0,005 до 0,011 мм

4. Если зазор превышает номинальное значение, замените поршень и/или поршневой палец.

Проверка шатуна

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 21]()

1. Измерьте внутренний диаметр головки шатуна.

Диаметр: 22,003–22,014 мм

2. Определите зазор поршневого пальца в шатуне, вычитая диаметр поршневого пальца из диаметра отверстия головки шатуна.

Зазор: 0,010–0,027 мм

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 22]()

3. Проверьте каждый шатун на наличие изгиба или скручивания. При необходимости отремонтируйте или замените шатун.

- Допускаемый изгиб: 0,075 мм на длине50 мм

- Допускаемое скручивание: 0,180 мм на длине 50 мм

Проверка коленчатого вала

1. Проверьте шейки коренных и шатунных подшипников коленчатого вала на отсутствие износа и выработки. Проверьте смазочные отверстия коленчатого вала на отсутствие засорения.

2. Установите коленчатый вал на V–образные подставки.

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 23]()

3. Установите измерительную головку индикатора часового типа на среднюю шейку подшипника коленчатого вала и установите шкалу индикатора на 0.

Проверните коленчатый вал и измерьте его биение.

Если биение превышает номинальное биение, замените коленчатый вал.

Максимально допустимое биение:

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 24]()

4. Микрометром измерьте диаметры шеек коленчатого вала в двух диаметрально противоположных направлениях.

- Диаметр:

- FE DOHC: 59,937–59,955 мм

- Т8 DOHC: 54,938–54,956 мм

- Диаметр:

- FE DOHC: 50,940–50,955 мм

- Т8 DOHC: 44,940–44,958 мм

![Kia Clarus Блок цилиндров снятие проверка и установка, фото 25]()

5. При наличии выработки или овальности перешлифуйте коленчатый вал. Перешлифовку шеек коленчатого вала проводите только до следующего ремонтного размера.

Читайте также: