Установка коромысла на уаз 417

Можно ли поставить ось коромысел на умз-417 от змз-402, естественно в сборе?

Можно. Не так давно это сделал. Проблема - у оси от 402 две лишних крайних опоры. В той ГБЦ от 417, которая стоит у меня в этих местах нашлись отверстия под шпильки (шпильки кстати М8 а не 10 как на больших опорах), ввернул шпильки и поставил вместе с опорами.

Не уверен что так на всех головах, но опоры лишние можно и снять.

А насчет в сборе - я все равно разбирал, стружку оттуда вытряхивал:)

Можно. Не так давно это сделал. Проблема - у оси от 402 две лишних крайних опоры. В той ГБЦ от 417, которая стоит у меня в этих местах нашлись отверстия под шпильки (шпильки кстати М8 а не 10 как на больших опорах), ввернул шпильки и поставил вместе с опорами.

Не уверен что так на всех головах, но опоры лишние можно и снять.

А насчет в сборе - я все равно разбирал, стружку оттуда вытряхивал:)

Крайние опоры нужны если клапаных пружин по две шт.

Крайние опоры нужны если клапаных пружин по две шт.

Согласен. У меня по одной, двойные стальному валу противопоказаны. Но шпильки были под рукой, оказалось проще и быстрее вкрутить их.

Спасибо! Поставил ЗМЗ двойной ресурс на головку УМЗ-417. Шпильки крайние были. Двигатель стал работать значительно тише.

Кстати, зачем на 402 и 421 дополнительные опоры оси коромысел? И какой там клапанный зазор: одинаковый для всех клапанов?

Крайние опоры нужны если клапаных пружин по две шт.

Что самое интересное, у моего мотора обозначенного как 414600 блок и гбц 417, и клапана с одинарными пружинами, но доп крайние опоры на нем были с завода ( ну и сейчас они там). Да и если не ошибаюсь эти доп опоры родились ещё до появления 402. Кажись на ЗМЗ-24 они появились вместе с К-126ГМ и закрытой вентиляцией картера где то в 1979г. Но двойных пружин там небыло.

Кстати, зачем на 402 и 421 дополнительные опоры оси коромысел? И какой там клапанный зазор: одинаковый для всех клапанов?

Опоры поставлены для того, чтоб выставлять одинаковые зазоры, раньше ведь крайние зазоры клапанов были 0,45

Опоры поставлены для того, чтоб выставлять одинаковые зазоры, раньше ведь крайние зазоры клапанов были 0,45

Наоборот. На крайних клапанах зазоры были меньше из-за возможности деформации концов оси.

Что самое интересное, у моего мотора обозначенного как 414600 блок и гбц 417, и клапана с одинарными пружинами, но доп крайние опоры на нем были с завода ( ну и сейчас они там). Да и если не ошибаюсь эти доп опоры родились ещё до появления 402. Кажись на ЗМЗ-24 они появились вместе с К-126ГМ и закрытой вентиляцией картера где то в 1979г. Но двойных пружин там небыло.

И правильно. Потому, что крайние опоры никак не связаны с установкой двойных пружин вместо одинарных. Потому что по жесткости двойные пружины одинаковы с одинарными. Диаметр прутка у одинарной пружины толще, чем диаметр прутка у большой двойной пружины. Я мерил кустарным способом жесткость одинарной и двойной (совместно) пружин и у меня получились цифры различающиеся на 5%.

Уже полгода как снял малые пружины со своей головы, оставил только большие. Клапана стали работать мягче, отрицательных моментов не наблюдаю. Правда двигатель больше 3500 об/мин не раскручиваю.

И ЗМЗшная ось в сборе с коромыслами и стойками уже 3 года трудится на УМЗ 417. Голова 421, по этому крайние шпильки присутствуют.

Уже полгода как снял малые пружины со своей головы, оставил только большие. Клапана стали работать мягче, отрицательных моментов не наблюдаю. Правда двигатель больше 3500 об/мин не раскручиваю.

Правильно, двойные пружины нужны, чтобы исключить зависание клапанов на оборотах как раз выше 3500.

И правильно. Потому, что крайние опоры никак не связаны с установкой двойных пружин вместо одинарных.Боюсь, что это не так. Dima-ULN написал мне по этому поводу, чтоломало оси после того как 2 пружины пошли на ЗМЗ

Правильно, двойные пружины нужны, чтобы исключить зависание клапанов на оборотах как раз выше 3500.

Боюсь, что это не так. Dima-ULN написал мне по этому поводу, что

Мне все равно, что написал Дима. Я в его авторитете не очень уверен. Зато верю собственным глазам. Повторяю, я сравнивал жесткость одной пружины с одно пружинной головы с жесткостью двух пружин с двух пружинной головы. У меня жесткости получились монопенисуальные. Это раз. Далее. Двигатели УМЗ с головками с одной пружиной имеют те же самые характеристики, что и двигатели с головками с двумя пружинами. Имеется в виду максимальные обороты соответствующие максимальной мощности. И эти обороты всяко выше 3500. Получается Дима противоречит ТТХ двигателей с одной пружиной в головке. Это два. Установка двух пружин с такой же жесткость, как и одна пружина вызвана исключительно соображениями надежности. Потому что две пружины как правило одновременно сломаться не могут. А поломка пружины в одно пружинной головке легко приводит к рассухариванию клапана, его выпадению внутрь камеры сгорания с непредсказуемыми последствиями. Это три.

По поводу поломки осей ЗМЗ ничего сказатьть не могу. Потому как не владею информацией. Но очень сомневаюсь, что причиной этого явилась установка двойных пружин. В армии двадцать семь лет назад на голове с одной пружиной на клапан автомобиль волга ездила со скоростью 150 км/ч. Это убило набивку, но никаких перебоев в работе мотора из-за высоких оборотов связанных с зависанием клапанов не наблюдалось.

Какими должны быть зазоры клапанов и как их выставлять?

На 2,4 и на 2,9 л двигателе зазоры между клапанами и коромыслами должны быть

- у выпускных клапанов первого и четвертого цилиндров 0,30-0,35 мм (это крайние клапаны, они находятся ближе остальных к водяной рубашке двигателя и поэтому меньше греются, а следовательно, меньше расширяются - зазор выставляют меньше);

- у всех остальных клапанов 0,35-0,40 мм.

Установка зазоров (только на холодном двигателе!):

- Повернуть коленвал до совпадения метки В.М.Т. на шкиве с выступом на крышке шестерен (если метки две, то В.М.Т. - "вторая", приходит позже). Снять крышку трамблера и убедиться, что бегунок смотрит на контакт первого цилиндра ("к двигателю"). Если нет, повернуть коленвал еще на один оборот.

- В этом положении выставить зазоры обоих клапанов первого цилиндра, выпускного клапана второго цилиндра и впускного клапана третьего цилиндра. Примечание. Определить впускной и выпускной клапан можно в зависимости от того, "подводится" к нему впускная труба или выпускной коллектором соответственно. Лучше крутить регулировочные болты не отверткой, а ключом за шляпку.

- Повернуть коленвал на один оборот, установить по метке.

- Выставить зазоры обоих клапанов четвертого цилиндра, впускного клапана второго цилиндра и выпускного клапана третьего цилиндра.

Критерий - "ОЩУТИМОЕ УСИЛИЕ" протяжки щупа. Это значит, что если зазор больше толщины щупа, то он протягивается БЕЗ УСИЛИЯ, а как только ты ощущаешь НЕБОЛЬШОЕ (т.е. ОЩУТИМОЕ) усилие, значит - попал. Но нужно учитывать, что при затяжке контргайки зазор несколько УВЕЛИЧИВАЕТСЯ, поэтому и УСИЛИЕ протяжки надо немного, чуть-чуть увеличить. Это достигается только практикой, почаще регулируй, после 3-4 раз будешь делать это в полной темноте.

1. Щуп должен быть сухой - т.е. протерт в бензине (особенно существенно при наборе нужной толщины из нескольких пластин).

2. Пластины плотно сжать перед измерениями.

3. Руки должны быть в перчатках во избежание нагрева средства измерения.

По правилам проведения измерений это так. Нужно ли в реалии - судите сами.

Несколько раз регулировал, все зазоры сделал как нужно - а по звуку как будто один клапан подстукивает, не могу найти - что делать?

Тут дело В ИЗНОСЕ поверхностей: торец стебля-коромысло. Там образуется некая неровеость, а щуп - немного шире этой зоны, и получается, что регулируешь по неизношенному металлу, а РЕАЛЬНЫЙ зазор- БОЛЬШЕ на величину ИЗНОСА. Вот клапан и "стучит". Я в этом сл. просто выставляю на нем 0.25 - главное определить"КАКОЙ".

Сделать это проще всего и НАВЕРНЯКА, - снять вал коромысел и посмотреть на торцы клапанов и соотв. места коромысел. Обычно клапаны изнашиваются меньше, а коромысла - БОЛЬШЕ. Трогать клапана - не надо, достаточно ПРОШЛИФОВАТЬ выработки на коромыслах - это просто, сначала мелким напильником, потом - оселком. Если масла в вал поступает ДОСТАТОЧНО, избавишься от этого надолго, тыс на 20-30.

Волговский распредвал (распределительный вал) на УАЗ

Сам ставил на УАЗ распредвал от 31 Волги. Расход стал чуть больше, а мощность увеличилась вдвое, в итоге остался очень доволен. Сейчас имею новую буханку, буду делать то же самое: вал от Волги 31, карбюратор от Нивы с сухим "горшком" и подбор жиклеров. В итоге - расход 14 литров, на хорошей трассе 110 км/ч, по грязи без проблем.

Вал коромысел - на что смотреть при покупке

Купил я вал коромысел, в сборе. Лежал, он, значит, ждал своего часа. Весь, ес-но, в ГУСТОМ слое смазки. Что-что, а мазать у нас умеют, любят это дело и на соответствующую смазку не скупятся. Технологию там, или допуски, - это не обязательно, а вот смазать деталь перед отправкой в торговую сеть - БЕЗ ЭТОГО У НАС НУ НИКАК НЕЛЬЗЯ, наверное, специально для того, чтобы огрехи и БРАК меньше заметно было.

Ладно, начинаю ОТМЫВАТЬ эту смазку. Дело ответственное - не вымоешь ее из тонких канальцев или из самого вала - хана всему механизму. Ну, мою, а попутно - глаза-то открыты - смотрю на детали. И вижу УЖАСНОЕ: заусенцы, по 2-3 мм - это пустяки! Масляные отверстия в коромыслах ПРОСВЕРЛЕНЫ не по середине высоты резьбы под регулировочные болты, а у самого верхнего края! Т. е. резьба болтов их СРАЗУ ПЕРЕКРОЕТ - и привет! А сами болты - совсем АТАС. Кольцевой проточки вокруг радиальных отверстий - либо НЕТ СОВСЕМ, либо есть некоторый намек на таковые. Опять же - МАСЛО НЕ ПОЙДЕТ!

Думал - с утра поеду, поменяю, а потом - раздумал. Ну что зря мучиться? Дырки в коромыслах подправил сверлом - сложно, но получилось. А проточки на болтах сделал, используя болгарку как точило, закрепив ее к столу и держа болт в руках. Тоже получилось. А сам вал еще с вечера положил в бензин, сейчас пойду на него смотреть, кабы не сдох! И буду это все собирать.

Осевой люфт распределительного вала

Двигатель М-21, стоит на ГАЗ-21. Разбирать стал, когда кроме масла из-под лобовины потекла еще и вода из-под помпы. Снял текстолитовую шестерню, обнаружил задиры и значительный износ металлической поверхности ступицы шестерни, обращенной к блоку цилиндров. Сопрягаемая поверхность упорной шайбы также имеет следы сильного износа в виде глубоких круглых канавок. Другая сторона упорной шайбы совершенно нормальная, и создается впечатление, что при работе распредвал очень сильно тянет назад, к маховику, фрезеруя ступицей упорную шайбу. Есть также подозрение, что не хватает длины распорной втулки, и упомянутый натяг, приводящий к фрезерованию, появляется уже при монтаже шестерни. При выполненном на скорую руку измерении штангенциркулем толщина распорной втулки на паспортные 0.1-0.2 мм превышает толщину упорной шайбы, но смущает посадка самого распредвала. Он установлен не заподлицо с блоком (имеется в виду поверхность, соприкасающаяся с упорной шайбой), а как бы утоплен на 0.5-1.0 мм. Попытки подергать распредвал руками показали его полную неподвижность. Что происходит? Кто виноват? и Что делать?

На переднем торце первой опоры РВ есть отверстие, соединенное с смазочной канавкой. Оно предназначено ДЛЯ СМАЗКИ упомянутого Вами узла упорного фланца. При засорении этого отверстия ИЗНОС в этом месте идет очень бысторо. Прочистить отверстие, заменить шестерню и фланец. Только не забудьте, что пары фланец-втулка бывают двух типоразмеров по толщине. Не промахнитесь, лучше купите в комплекте.

Рецепты "термоядерных" смесей для раскоксовывания колец

Покупаешь масло и фильтр, либо просто приурочиваешь раскоксовку к очередной замене масла.

Меряешь компрессию.

Вечерком, будучи в лирическом настроении, выворачиваешь свечи и заливаешь в каждое из отверстий примерно по ~50 мл cмеси из 1/4 масла и 3/4 ацетона. По некоторым слухам, вместо ацетона пригодны также керосин и десятиминутная промывка для масляной системы. Желательно при заливании не насыпать в цилиндры песка. Медленно, не стартером, проворачивешь коленвал на три-пять оборотов. Ставишь поршни приблизительно в среднее положение. Доливаешь еще по ~50 мл. Прикрываешь мотор от пыли, закрываешь капот, идешь домой слушать медленную музыку. Полдела сделано.

На следующий день снова медленно проворачиваешь коленвал и ради интереса смотришь, из всех ли свечных отверстий выливается растворитель. Отключаешь датчик Холла. При вывернутых свечах прокручиваешь мотор стартером, предварительно позаботившись о подходящей тряпке на пути вылетающей из горшков гадости. Восстанавливаешь систему зажигания. Заводишь движок, не удивляясь, если он не хочет сразу заводиться. Все-таки заводишь движок и полчаса, а лучше целый час обалдело смотришь на сизый выхлоп при ХХ. Дождавшись выхлопа более или менее прозрачного, либо полностью потеряв терпение, НЕ НАГРУЖАЯ ДВИЖОК, едешь на яму и меняешь масло и фильтр.

Меряешь компрессию. Если повысилась и подравнялась, то покупаешь Кока-Колу и катаешься, довольный собой. Если осталась прежняя, покупаешь то, что обычно пьешь с горя - значит деньги и усилия потрачены зря и обычная раскоксовка здесь не лечит, а светит, скорее всего, смена колец и переборка головки.

На ходу в карбюратор через толстую медицинскую иглу самотеком вливается 0.5 литра чистой воды. Вроде бы перегретый водяной пар снимает нагар. Ребята писали, что после этого мотор однозначно перестает дымить.

Только желательно после этого сменить масло (с промывкой естественно) и пробежаться по трассе 300-400 км.

Правильная шестерня распредвала. Установка по меткам

По моим данным, сейчас существует три типа текстолитовых и пластмассовых шестерен распредвала, с метками на разных местах (удивительно, но - факт!) И люди часто не знают, какую из них выбрать. На рисунке - "правильная" шестерня РВ.

Как определить внешне или с помощью подручных средств материал распредвала (чугун или сталь)

Напильником и руками. Графит из чугуна, особенно отбеленного, пылит и пачкается. И стружка характерная. Можно сравнить пилением сковородки.

г. Москва, ул. Полярная 34, тел: 8 495 123 45 67 с: 10:00 - 20:00

© 1997 - 2022 УАЗ Сервис - авто ремонт, тюнинг, техническое обслуживание отечественных внедорожных автомобилей УАЗ

Смазочная система двигателя (рис 19) комбинированная, под давлением и разбрызгиванием. Давление масла в системе смазки при работе двигателя на масле М8В1, температуре масла в масляном картере плюс 80 °С и отключенном медяном радиаторе должно быть не менее 343 кПа при частоте вращения 2000 мин-1 коленчатого вала и не менее 108 кПа при частоте вращения 600 мин-1.

Рис. 19 Схема смазочной системы двигателя

1 - масляный радиатор

2 - крышка масляной горловины

3 - кран масляного радиатора

4 - датчик указателя давления масла

5 - датчик аварийного давления

6 - фильтр очистки масла

7 - масляный насос

8 - пробка сливного отверстия

9 - маслоприемник

10 - редукционный клапан

11 - отверстие для смазки распределительных шестерен

Для контроля за давлением масла на двигателе установлены два датчика. Один из них связан с указателем давления масла, а другой - с контрольной лампой аварийного давления масла в системе смазки двигателя. Датчик аварийного давления масла срабатывает при давлении 39…78 кПа. При минимальной частоте вращения коленчатого вала на режиме холостого хода и отключенном масляном радиаторе контрольная лампа аварийного давления масла не должна гореть. Загорание пампы указывает на неисправность смазочной системы, которая должна немедленно устраняться.

В смазочной системе двигателя имеются два клапана редукционный в масляном насосе и перепускной в масляном фильтре. Оба клапана в эксплуатации регулировки не требуют. Для охлаждения масла в смазочной системе имеется масляный радиатор. Включать его, открывая кран, необходимо при температуре воздуха выше 20 °С и при движении в тяжелых дорожных условиях независимо от температуры окружающего воздуха.

Масляный картер стальной штампованный. Плоскость разъема масляного картера с блоком уплотнена пробковыми прокладками Прокладки, уплотняющие переднюю и заднюю части масляного картера, перед установкой на место обильно увлажняют водой для исключения их поломки.

Рис. 20 Масляный насос

1 - направляющая втулка

2 - валик в сборе

3 - корпус в сборе

4 - ведущая шестерня

5 - ведомая шестерня

6 - пластина

7 - прокладка

8 - крышка масляного насоса

9 - стопорная пластина

10 и 12 - болты

11 - каркас с сеткой

13 - редукционный клапан

14 - пружина клапана

Масляный насос

Масляный насос (рис. 20) шестеренчатого типа, размещен внутри масляного картера и крепится к крышке четвертого коренного подшипника двумя шпильками. Шестерни насоса прямозубые металлокерамические. Между корпусом 3 и пластиной 6 насоса установлена паронитовая прокладка 7 толщиной 0,3…0,4 мм. Установка при ремонте насоса более толстой прокладки недопустима, так как это уменьшит производительность насоса и создаваемое им давление. От попадания крупных час тиц (грязи, ветоши и т. п.) насос защищен каркасом 11 с сеткой. Редукционный клапан 13 обеспечивает необходимое давление масла в магистрали при работе двигателя на любых режимах, а также компенсирует увеличивающийся при износе двигателя расход масла через подшипники, так как масляный насос имеет избыточную производительность. При повышении давления в смазочной системе выше допустимого масло отжимает клапан и избыточное масло сбрасывается в полость масляного насоса.

Рис. 21 Привод масляного насоса и распределителя зажигания.

1 - распределитель зажигания

2 - корпус привода

3 - валик привода

4 - прокладка

5 - блок цилиндров

6 - упорная шайба

7 - шестерня распределительного вала

8 - шестерня привода маслянного насоса

9 - штифт

10 - пластина

11 - втулка

12 - валик масляного насоса

Положение прорези валика:

А - на приводе, установленном на двигателе;

B - на приводе перед его установкой на двигатель;

C - на валике масляного насоса перед установкой привода на двигатель

Привод масляного насоса (рис. 21) осуществляется от распределительного вала парой винтовых шестерен. Ведущая шестерня 7 выполнена заодно с распределительным валом. Ведомая шестерня 8 закреплена штифтом на валике, вращающемся в чугунном корпусе 2. Верхний конец валика имеет смещенную на 0,8 мм в одну сторону прорезь, в которую входит хвостовик привода датчика-распределителя зажигания.

Если по каким-либо причинам с двигателя был снят привод масляного насоса, то для обеспечения правильного положения датчика-распределителя установку привода на блок производите в следующем порядке:

- выньте свечу первого цилиндра;

- закрыв пальцем отверстие свечи, пусковой рукояткой поворачивайте коленчатый вал до тех пор, пока воздух не начнет выходить из-под пальца. Это произойдет в начале такта сжатия;

- убедитесь, что сжатие началось, осторожно поверните коленчатый вал до совпадения метки на обод ке шкива коленчатого вала с указателем на крышке распределительных шестерен;

- поверните валик привода так, чтобы прорезь на его торце для шипа распределителя была расположена так, как указано на рис. 21, поз.В, а валик масляного насоса при помощи отвертки поверните в положение, показанное на рис. 21, поз. С;

- осторожно, остерегаясь задевать шестерней за стенки блока, вставьте привод в блок. После установки привода на место его валик должен занять положение, показанное на рис. 21, поз А.

Рис. 22 Оправка для установки маслянного насоса

Между валиком привода и валиком насоса имеется промежуточная пластина 10, соединенная с ними шарнирно. Это обеспечивает некоторую свободу в установке насоса. Но для уменьшения износов в шарнирных соединениях привода и для обеспечения его безупречной работы необходимо насос устанавливать по возможности соосно с отверстием для привода.

Для этого необходимо пользоваться оправкой (рис. 22), плотно входящей в отверстие для привода в блоке и имеющей цилиндрический хвостовик диаметром 13 мм. Насос центрируется по хвостовику оправки и в этом положении закрепляется. Продолжение

г. Москва, ул. Полярная 34, тел: 8 495 123 45 67 с: 10:00 - 20:00

© 1997 - 2022 УАЗ Сервис - авто ремонт, тюнинг, техническое обслуживание отечественных внедорожных автомобилей УАЗ

Впускные и выпускные клапаны расположеныв головке цилиндров вертикально в ряд. Привод клапанов (рис. 16а) осуществляется от распределительного вала через толкатели, штанги толкателей и коромысла.

рис. 16а. Привод клапанов

1 - сухарики

2 - коромысло

3 - регулировочный винт

4 - контргайка

5 - ось коромысел

6 - стойка

7 - головка блока цилиндров

11 - седло клапана

12 - клапан

13 - направляющая втулка клапана

14 - стопорное кольцо

15 - шайба

16 - пружина

17 - резиновый колпачок

18 - пружина колпачка

19 - трелка пружины

Распределительный вал стальной, имеет пять опорных шеек, кулачки привода клапанов, шестерню привода масляного насоса и эксцентрик привода топливного насоса. Профили впускных и выпускных кулачков не одинаковые. Кулачки имеют конусность в пределах 10'. . .15'. Это сделано для придания вращения толкателям. Так как наружная поверхность донышка толкателя выполнена сферической, а кулачок по ширине конусный, то точка касания кулачка с т олкателем смещена относительно оси толкателя. Это и приводит к постоянному вращению толкателей при работе двигателя (см. рис. 16 б), чем достигается равномерный износ деталей.

Осевое перемещение распределительного вала ограничивается стальным упорным фланцем 2 (рис. 17) находящимся между торцом шейки распределительного вала и ступицей шестерни. Рабочий зазор 0,1 . .0,2 мм между ступицей шестерни и упорным фланцем обеспечинается тем, что распорное кольцо 3, зажатое между шестерней и шейкой распределительного вала, толще упорного фланца.

Рис. 17. Упорный фланец распределительного вала.

1 - шестерня

2 - упорный фланец

3 - распорное крльцо

4 - распределительный вал

Правильность фаз распределения обеспечивается установкой шестерни по меткам (рис. 18) Метка 0 на шестерне коленчатого вала должна быть против риски у впадины зуба на текстолитовой шестерне.

рис. 18. Установочные метки О на распределительных шестернях

Толкатели 9 (см. рис. 16б) поршневого типа, стальные, наружным диаметром 25 мм. На торец толкателя, опирающийся на кулачок, нанесен специальный отбеленный чугун и обработан по сфере радиусом 750 мм. Устанавливают толкатели в направляющие отверстия, выполненные непосредственно в блоке, с зазором 0,015. . .0,040 мм

рис. 16 б. Привод клапанов

8 - распределительный вал

9 - толкатель

10 - штанга

Штанги 10 толкателей выполнены из дюралюминиевого прутка и имеют напрессованные на оба конца стальные наконечники, сферические поверхности которых термически обработаны.

Коромысла 2 клапанов стальные, литые, одинаковые для всех клапанов. Длинное плечо коромысла заканчивается термически обработанной цилиндрической поверхностью, опирающейся на торец стержня клапана, короткое плечо - резьбовым отверстием, в который ввора чивается регулировочный винт 3.

Клапаны 12 верхние, расположены в головке цилиндров. Выпускные клапаны изготовлены из жаропрочной стали ЭП-303, а впускные - из хромистой стали 4Х9С2. Диаметр стержня впускных и выпускных клапанов 9 мм. Тарелка впускного клапана тюпьпанообразная диаметром 44 мм, а выпускного - плоская, диаметром 36 мм. Торцы стержней клапанов, на которые опираются коромысла, закалены на длине 3.. .5 мм. Пружина 16 клапана изготовлена из пружинной стали. Шаг витков постоянный. Направляющие втулки 13 клапанов - металлокерамические, изготовлены прессованием с последующим спеканием смеси из железного, медного и графитового порошков. Такая втулка имеет высокие антифрикционные качества.

г. Москва, ул. Полярная 34, тел: 8 495 123 45 67 с: 10:00 - 20:00

© 1997 - 2022 УАЗ Сервис - авто ремонт, тюнинг, техническое обслуживание отечественных внедорожных автомобилей УАЗ

Всем привет)))

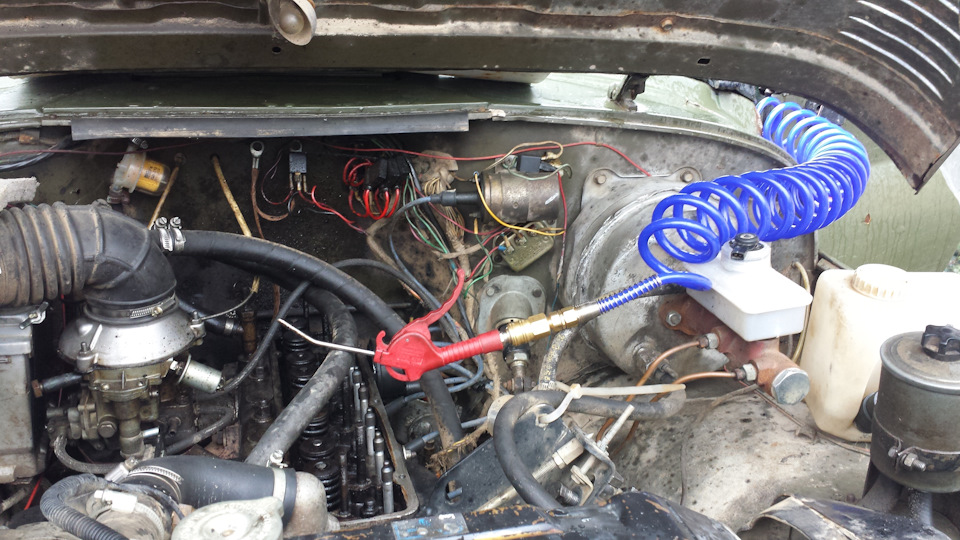

После Калужского тракта появились нюансы по двигателю и теперь исправляем их.

Я читал читал и пришёл к выводу, что куплю новую ось коромысел в сборе, а старую приведу в нормальное состояние и положу, как запасной вариант.

Для начала подготавливаем место для ремонтных работ. Гаража нет, но есть плёнка и делаем навес)))

Открутил крышку вентиляции картерных газов и там куча говна, всё моем и ставим на место.

Ставлю старую ось коромысел и новые обычные штанги и что-то подсказывает мне: где-то наёбывают!

Поехал купил новую ось коромысел, потом почитал ещё немного форумы. В общем вычитал, что надо проверить момент затяжки гаек ГБЦ. Хуже не будет!

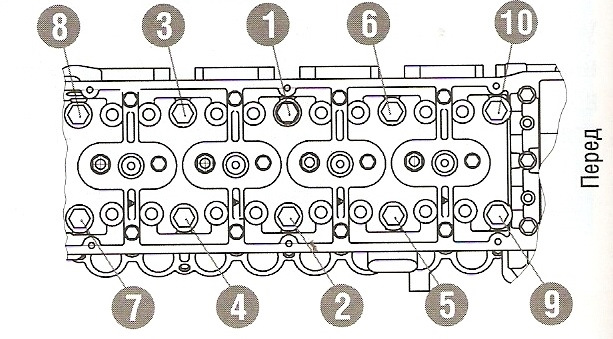

Вот данные для момента затяжки на 417 двигатель:

если шпильки с резьбой М11х1 — 7,3-7,8 кгс*м.

если с резьбой М12х1,25 — 9,0-9,4 кгс*м.

Я не вникал пока в процесс высчитывания витков и деления их там на что-то, но думаю, что у меня резьба М11х1 и надо тянуть 7.3-7.8 кгс*м. Но на днях куплю себе шагометр или резьбометр, пусть будет. В хозяйстве всё пригодится.

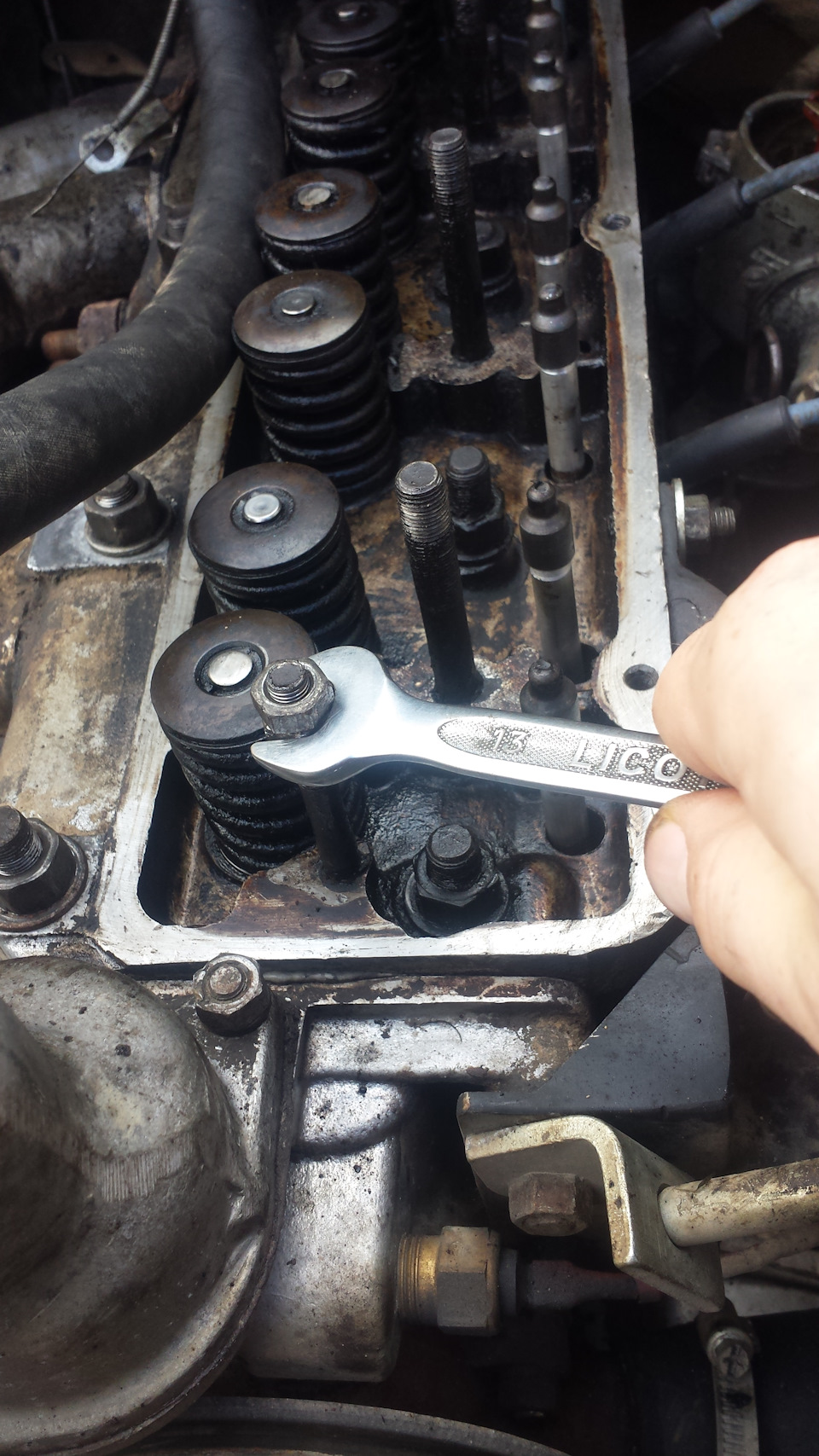

Выставил динамометрический ключ на 7.8 кгс*м. и пошёл по схеме…

В итоге мы имеем следующую картину: Гайки 7,4,2,5,9 — затянуты по фэн-шую, а гайки 8,3,1,6 и 10 вообще не затянуты. Т.е. левая часть ГБЦ в норме, а правую прежние хозяева забыли протянуть_))). И самое важное, что гайка №3 вообще не зажимается и слизана резьба.

Пока откладываем старые и новые коромысла и будем вывинчивать шпильку.

Кстати ещё крайние шпильки крепления оси коромысел тоже похерены методом слизывания резьбы. Их выкрутил и вкрутил новые с большей резьбой для универсальности.

Теперь шпилька №3 ГБЦ. Приносим сварочный аппарат и привариваем гайку к шпильке.

Пошла не сразу, но в итоге начала движение шпилечка наша родная… И вот на этом самом интересном месте вызвали на работу… Поэтому продолжим в следующий раз.

Сдуваем всю каку и накрываем тряпочкой ГБЦ.

Ещё вот что забыл сказать:

1. Крепление впускного и выпускного коллектора также на соплях и не закручено

2. Карбюратор тоже не закручен, но это мне руки оторвать, я лазил и не закрутил.

Финансовая сторона вопроса:

1. Ось коромысел в сборе — 3400 руб.

2. Штанга толкателя 8шт. х 100 руб.= 800 руб.

3. Прокладки клапанной крышки пробковая 3 шт. х 60 руб = 180 руб.

4. Прокладки крышки вентиляции картерных газов пробковая 3 шт х 30 руб.= 90 руб.

5. Шпилька крайняя крепления оси коромысел 2 шт. х 15 руб. = 30 руб.

ИТОГО: 4500 руб.

Читайте также: