Схема газобаллонной установки для работы на снг грузовых автомобилей зил и газ

В газобаллонных автомобилях, работающих на сжиженном газе, имеются газовая и бензиновая системы питания. Газовая система питания является основной и предназначена для выполнения транспортной работы. Она обеспечивает запас хода газобаллонных автомобилей, равный 375. 420 км. В закрепленных на рамах этих автомобилей баллонах газ находится одновременно в двух агрегатных состояниях: в жидком и газообразном. Баллоны для

СНГ рассчитаны на избыточное давление 1,6 МПа, а минимальное давление газа в них, при котором сохраняется работоспособность газовой аппаратуры и двигателя, должно составлять 0,06. 0,08 МПа. Особенность газовой аппаратуры, работающей на СНГ, заключается в том, что рабочее давление зависит не от объема газа в баллоне, а от его компонентного состава и температуры наружного воздуха.

Бензиновая система питания является резервной и предназначена для пуска двигателя в холодное время года и передвижения автомобиля на небольшие расстояния (15. 25 км) в случаях полного расходования газа или отказа газового оборудования. При работе двигателя на резервной системе питания его мощность значительно меньше мощности, полученной при работе на газовом топливе.

Газобаллонные автомобили, работающие на СП Г, выполнены по универсальной схеме, т.е. эффективно могут работать как на сжатом газе, так и на бензине. Использование двух систем питания позволяет увеличить запас хода автомобилей и расширить сферы их применения.

В отличие от газобаллонных установок, работающих на СНГ, в установках СПГ рабочее давление газа в баллоне изменяется по мере его расходования от максимального (20 МПа) до давления, близкого к атмосферному.

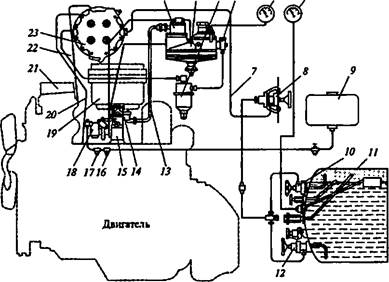

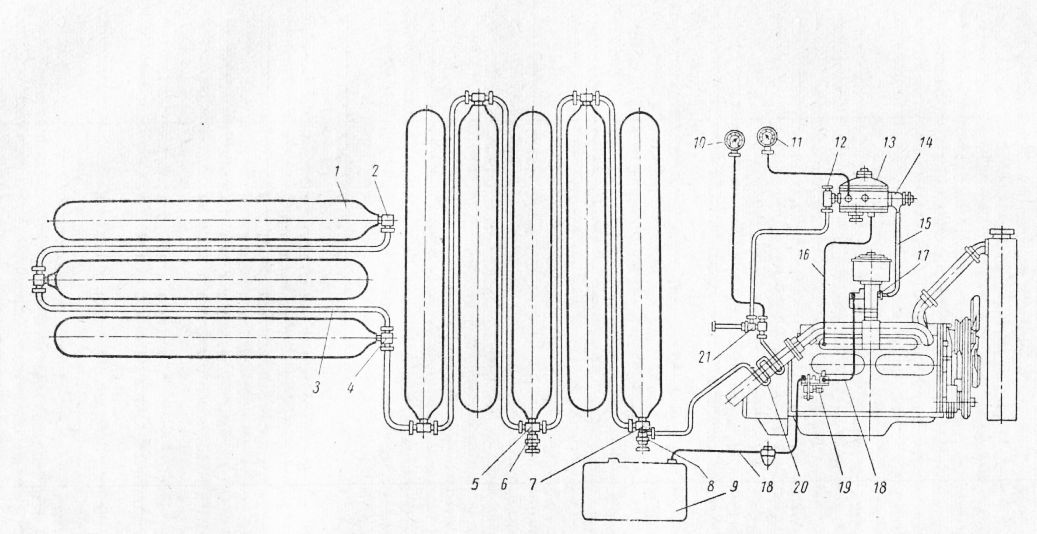

Газобаллонные установки дяя работы на СНГ грузовых автомобилей. Установки для работы на сжиженном газе грузовых автомобилей ЗИЛ и ГАЗ (рис. 8.1) включают в себя: баллон И для хранения газа с двумя расходными вентилями (вентиль 12 предназначен для отбора жидкостной фазы газа, а вентиль 10 — паровой фазы); магистральный вентиль 8\ испаритель 23; двухступенчатый редуктор 2 с фильтром 4, магистральный фильтр 3, газовый смеситель 14 с воздхоочистителем 19 и проставкой 15.

Газобаллонные установки СНГ грузовых автомобилей семейства ЗИЛ отличаются от установок СНГ грузовых автомобилей семейства ГАЗ в основном тем, что у первых газовый редуктор расположен на двигателе, а у вторых на передней стенке кабины под капотом.

При пуске и проіреве двигателей газобаллонных автомобилей их питание осуществляется газом от паровой фазы, а после прогрева при переходе на нагрузочные режимы — от жидкостной. На нагрузочных режимах газ из баллона И через расходный вентиль 12 поступает к магистральному вентилю 8, а от него по трубопроводу 7 высокого давления — в испаритель 23. Проходя по каналам испарителя, СНГ переходит в парообразное состояние под действием теплоты нагретой жидкости, поступающей по шлангу 20 из системы охлаждения двигателя, которая затем отводится в компрессор 21 по шлангу 22.

12 3 4 5 6  Рис. 8.1. Схема газобаллонной установки для работы на СНГ грузовых автомобилей ЗИЛ и ГАЗ: / — экономайзериое устройство; 2 — двухступенчатый редуктор; 3 — магистральный фильтр; 4— фильтр редуктора; 5— манометр; 6- указатель давления газа; 7 — трубопровод высокого давления; 8— магистральный вентиль; 9 — бензобак; 10 — вентиль паровой фазы; // — баллон; 12 — вентиль жидкостной фазы; 13— трубопровод низкого давления; 14— газовый смеситель; 15— про- ставка; 16— фильтр-отстойник; 17— бензонасос; 18— карбюратор; 19— воздухоочиститель; 20ь 22— шланги охлаждающей жидкости; 21— компрессор; 23— испаритель |

Из испарителя газ поступает в магистральный фильтр 3, где очищается от механических примесей и смолистых веществ. Затем газ через дополнительный фильтр 4 поступает в первую ступень редуктора 2у где давление понижается до 0,20 МПа. Затем газ поступает во вторую ступень редуктора, где давление снижается до давления, близкого к атмосферному. Под действием разрежения во впускном газопроводе двигателя газ из второй ступени поступает в дозирующее экономайзерное устройство /, встроенное в редуктор, а затем — по трубопроводу 13 низкого давления — в газовый смеситель 14, где смешивается с воздухом, образуя горючую смесь, которая поступает в цилиндры, обеспечивая работу двигателя. Остановку двигателя на короткое время производят выключением зажигания, а при длительной остановке перекрывают также и магистральный вентиль 8.

Работу газовой установки контролируют с помощью манометра 5 и указателя б давления газа, расположенных в кабине водителя и соединенных соответственно с датчиком давления газов в первой ступени редуктора и датчиком уровня сжиженных газов в баллоне. В кабину также выведена рукоятка управления магистральным вентилем 8.

Резервная (бензиновая) система питания (см. рис. 8.1) включает в себя бензобак 9, бензопровод, фильтр-отстойник /б, бензонасос /7, карбюратор 18с сетчатым пламегасителем. Однокамерный беспоплавковый карбюратор 18 горизонтального типа имеет про- ставку /5, которая является переходным узлом для присоединения карбюратора к выпускному газопроводу двигателя. Принцип работы резервной системы питания аналогичен принципу работы классической карбюраторной системы питания бензинового двигателя. Для предотвращения одновременной работы автомобиля на двух видах топлива в систему топливоподачи устанавливают электромагнитный запорный клапан, а для прекращения подачи бензина в резервную систему питания бензобак 9 снабжают краном.

Работа двигателя на смеси двух видов топлива одновременно приводит к нарушению состава горючей смеси, что сопровождается обратными вспышками и является пожароопасным.

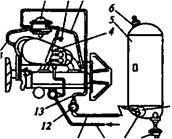

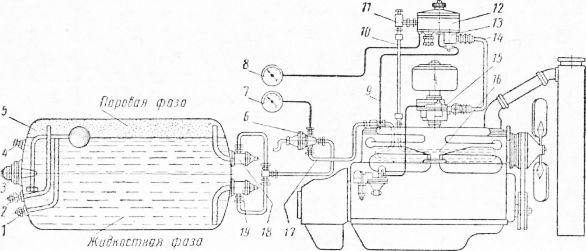

Сжиженный газ под избытком давления из баллона 5 поступает через расходные вентили 7 или 9 по трубопроводу 11 в газовый фильтр 12. Из фильтра очищенный газ по трубопроводу 13 поступает в двухступенчатый редуктор 7, в испарителе которого происходит одновременное испарение СНГ и понижение его давления до 0,10. 0,15 МПа. Для испарения газа используется нагретая жидкость системы охлаждения двигателя, которая поступает в испаритель из головки цилиндров через шланг 3 и сливается из него через шланг 14 в трубопровод отопителя кузова. Из редуктора 1 газ по шлангу через регулировочный винт 2 поступает в смесительное устройство 4 и через форсунки — в карбюратор-смеситель, где приготавливается горючая смесь, необходимая для данного режима работы двигателя.

Рис. 8.2. Схема газобаллонной установки для работы на СНГ автомо-

/ — редуктор; 2 — регулировочный винт; 3, 14— шланги охлаждающей жидкости; 4—смесительное устройство; 5 — баллон; б — датчик указателя уровня газа; 7— расходный вентиль жидкостной фазы; 8—гаэокаполиителънос устройство; 9— расходный вентиль паровой фазы; 10— бензиновый трубопровод; //, 13— газовые трубопрово-

ды; 12— газовый фильтр

Для заправки предусмотрен наполнительный вентиль, а к другому расходному вентилю присоединен газопровод /. В блок арматуры баллона кроме наполнительного и расходного вентилей с штуцерами входят контрольно-предохранительные устройства, включая датчик указателя уровня СНГ и контрольный клапан максимального наполнения баллона. Наполнительный вентиль снабжен также обратным клапаном, который при заполнении баллона предотвращает возможный выброс газа из него в момент отсоединения наконечника заправочного шланга.

|

| ; 2 з |

| Н |

| 11 10 9 8 |

| ■:7 |

При выходе из баллона сжиженный газ предварительно поступает в топливозаборную трубку, закрепленную на корпусе блока 3 наполнительно-расходной арматуры. В соединении трубки и корпуса установлен скоростной клапан, предотвращающий выход газа из баллона при обрыве магистрального газопровод* или отказах газоподаюшей аппаратуры. Следовательно, система подачи сжиженного газа к двигателю снабжена несколькими предохра-

нительными устройствами, исключающими утечку газового топлива.

При работе двигателя топливо из баллона сначала поступает в газовый клапан-фильтр 14, установленный под капотом, оттуда — в двухступенчатый редуктор-испаритель 13, где происходит испарение газа под действием горячей жидкости, циркулирующей по трубопроводам 12, и снижение его давления до атмосферного. Далее по газопроводу //через тройник-дозатор топливо поступает в газосмесительное устройство 10 и карбюратор 9, где приготавливается горючая смесь, поступающая в цилиндры двигателя.

Для перехода с одного вида топлива на другой служит переключатель 6, расположенный на панели приборов рядом с кнопкой управления пусковым электромагнитным клапаном редуктора-испарителя. Электромагнитный клапан 8 (между бензонасосом и карбюратором) отключает подачу газа при работе двигателя на бензине, который бензонасосом 7 подается в карбюратор 9 по трубопроводу 5 из бензобака 2

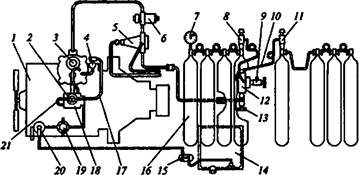

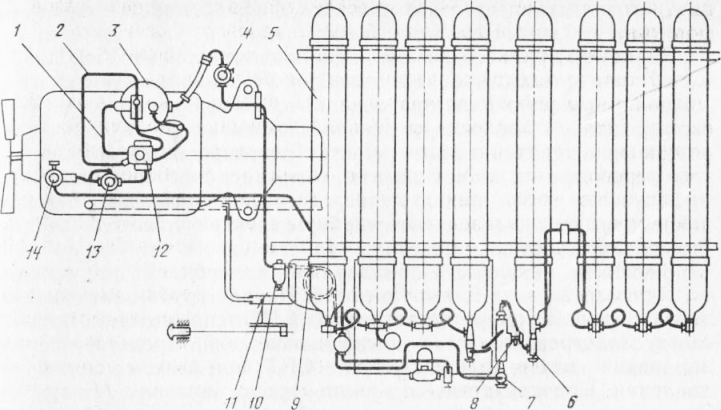

Газобаллонные установки для работы на СНГ. Основные конструктивные параметры установок СПГ грузовых автомобилей ЗИЛ и ГАЗ практически полностью унифицированы, а их конструктивные схемы отличаются в основном количеством баллонов. Так, на автомобиле ЗИЛ-431710 установлено десять баллонов, на автомобиле ЗИЛ-431610 — восемь, а на автомобиле ГАЗ-53-27 — семь. Полезная вместимость каждого баллона составляет 50 л, а тепло-

Рис. 8.4. Схема газобаллонной установки дня работы на СПГ автомобилей ЗИЛ: 1 — двигатель; 2 — смеситель-переходник; Зщ 5— редуктор соответственно низкого и высокого давления; 4— пусковой электромагнитный клапан; 6 — электромагнитный клапан; 7 — манометр; 8, 11— запорные вентили; 9— наполнительный вентиль; 10— газовый трубопровод; 12— распределительная крестовина; 13— расходный вентиль; 14— топливный бак; /5, 19— бензиновые фильтры; 16 — баллон; 17, 21 — газовые шланги; /£ — карбюратор-смеситель; — бензонасос |

вал энергия газа, содержащегося в одном баллоне, эквивалентна примерно 11,5 л бензина. Запас хода автомобиля при работе на СПГ составляет 230. 270 км.

Газобаллонная установка автомобиля ЗИЛ-431610 (рис. 8.4) включает в себя: редукторы 5 и 3 соответственно высокого и низкого давления, электромагнитный клапан 6 с газовым фильтром, пусковой клапан 4, газовый смеситель-переходник 2, карбюра- тор-смеситель 18, трубопроводы высокого и низкого давления, восемь баллонов 16 с арматурой (вентили, манометры и т.д.). Баллоны закреплены на продольных брусьях пол грузовой платформой автомобиля. Они последовательно соединены между собой трубопроводами Юн разделены на две группы (по четыре баллона в каждой).

Трубопроводы снабжены компенсаторами в виде спиральных витков, которые предохраняют их от поломок при деформациях и перекосах рамы. Каждая группа баллонов имеет запорные вентили 8 и //, соединенные трубопроводами с распределительной крестовиной /2, на которой размещены наполнительный 9 и расходный 13 вентили. Наполнительный вентиль служит для заполнения всех баллонов сжатым газом, а расходный — обеспечивает поступление (отбор) или прекращение подачи газа от баллонов к аппаратам системы питания.

При работе газобаллонной установки газ из баллонов 16 поступает к распределительной крестовине 12 и, пройдя через расходный вентиль 13, направляется к одноступенчатому редуктору высокого давления 5, на входе которого установлен съемный газовый фильтр (такой же второй фильтр расположен внутри редуктора). Во избежание переохлаждения газа редуктор расположен в подкапотном пространстве автомобиля. В зимнее время он дополнительно обогревается горячей жидкостью, поступающей в кронштейн редуктора из системы охлаждения двигателя.

В магистрали редуктора высокого давления происходит частичная очистка газа от механических примесей и снижение его давления до 0,9. 1,2 МПа. Затем газ поступает к электромагнитному клапану 6 с вмонтированным в него газовым фильтром. Электромагнитный клапан обеспечивает автоматическое перекрытие газовой магистрали в аварийной ситуации. Газ, проходя через фильтр, установленный в этом клапане, очищается от смолистых веществ, ржавчины и пыли, поступает в первую ступень двухступенчатого редуктора 3 низкого давления, который по принципу работы и устройству аналогичен редуктору, применяемому на установках СНГ.

Из первой ступени редуктора низкого давления газ поступает во вторую его ступень, где давление понижается до значения, близкого атмосферному. Из второй ступени редуктора низкого давления газ поступает в дозирующее экономайэерное устройство, обеспечивающее подачу необходимого количества газа в газовый смеситель-переходник 2, где газ смешивается с очищенным воздухом, поступающим из воздушного фильтра. Смешанный с воздухом газ под действием разрежения, создаваемого в цилиндрах при такте впуска, поступает в диффузоры и смесительные устройства карбюратора-смесителя /

В конструкции двухкамерного карбюратора-смесителя 18 предусмотрены две самостоятельные системы холостого хода (для работы на газе и на бензине). При работе двигателя на газе необходимый состав горючей смеси в режиме холостого хода образуется в специальной приставке карбюратора-смесителя, куда газ поступает по шлангу 21 из патрубка газового смесителя-переходника 2 Для повышения стабильности работы двигателя при переходе с режима холостого хода на нагрузочные режимы на входе в карбюратор-смеситель /£ установлен тарельчатый обратный клапан, который при частоте вращения коленчатого вала свыше 1000 об/мин открывается, тем самым обогащая горючую смесь на переходных режимах.

Пуск холодного двигателя при низких температурах воздуха обеспечивается пусковым устройством, состоящим из пускового

электромагнитного клапана 4 с дозирующим жиклером, шланга /7, воздушной заслонки карбюратора-смесителя 18 и кнопочного переключателя, расположенного в кабине водителя. В отличие от газобаллонных установок СПГ автомобилей ЗИЛ газобаллонные установки автомобилей ГАЗ не имеют устройства для облегчения пуска двигателей при низких температурах.

Работу газобаллонной установки СПГ контролируют по показаниям манометров высокого и низкого давлений. Манометр 7 высокого давления (со шкалой с пределом измерений до 25 МПа) показывает давление газа в баллонах 16 и одновременно с этим является указателем запаса сжатого газа на автомобиле. Дополнительно к этому в редуктор высокого давления ввернут датчик контрольной лампы, установленной на панели приборов в кабине. Лампа загорается при снижении давления газа в редукторе ниже 0,45 МПа, сигнализируя о том, что газа в баллонах осталось на 10. 12 км пробега.

Манометр низкого давления (со шкалой с пределом измерений до 0,6 МПа) также установлен в кабине водителя. Он предназначен для контроля за работой и правильностью регулировки двухступенчатого редуктора низкого давления.

Бензиновая система питания автомобилей, работающих на СПГ, по принципу работы аналогична системам питания базовых моделей автомобилей и обеспечивает запас хода на 450. 525 км. Она включает в себя топливный бак 14 (см. рис. 8.4), фильтр грубой очистки бензина /5, топливопроводы, бензонасос 20, карбюратор-смеситель 18. Особенностью бензиновой системы питания является наличие электромагнитного клапана для отключения подачи бензина при работе на СПГ. На газобаллонных автомобилях ЗИЛ он устанавливается на фильтре 19 тонкой очистки бензина, а на автомобилях ГАЗ — на каркасе радиатора. Управление клапаном производится из кабины водителя.

Газоподающая аппаратура СПГ и приборы подачи воздуха и жидкого топлива в дизелях составляют газодизельную систему питания. Она обеспечивает возможность работы дизеля как на смеси природного газа и небольшой дозы дизельного топлива, так и на чистом дизельном топливе.

Воспламенение одной только газовоздушной смеси от сжатия в дизелях практически невозможно из-за высокой температуры самовоспламенения газа (700. 750*С), значительно превышающей температуру самовоспламенения дизельного топлива (320. 370 °С). Поэтому в цилиндры дизеля подают небольшую дозу (12. 17 %) запального дизельного топлива, очаги самовоспламенения которого в цилиндрах обеспечивают надежное сгорание даже сильно

обедненного заряда газовоздушной горючей смеси. При увеличении дозы запального топлива повышается устойчивость процесса сгорания вследствие образования большого количества очагов самовоспламенения.

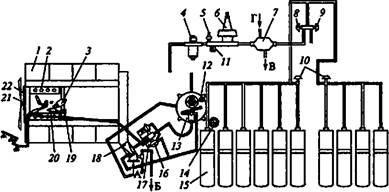

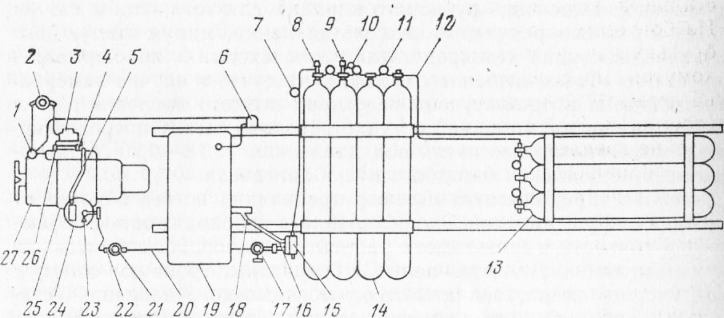

Газодизельные установки для работы на СПГ применяются на автомобилях КамАЗ следующих моделей: -53208 (бортовой), -53219 (шасси), -54118 (седельный тягач), -55118 (самосвал). На этих автомобилях устанавливается дизель К-7409 с трехрежимным регулятором частоты вращения коленчатого вала, газоподаюшей аппаратурой и устройством для подачи запального дизельного топлива.

В газодизельных установках в зависимости от моделей автомобилей сжатый газ содержится в восьми или десяти баллонах, размещенных поперек рамы автомобиля. На бортовых автомобилях баллоны /5 (рис. 8.5) размещают на продольных брусьях платформы; на седельных тягачах и автомобилях-самосвалах — за кабиной, в специальных держателях, закрепленных на раме; на авто- мобилях-шасси — на деревянных брусьях, установленных на лонжеронах рамы. Горловины всех баллонов направлены в одну сто-

.

Рис. 8.5. Схема газодиэельной установки для работы на СПГ автомобилей КамАЗ: |

1 — цилиндр дизеля; 2 — топливный насос высокого давления; 3 — ограничитель дозы запального топлива; 4— электромагнитный клапан подачи газа; 5 — датчик аварийной выработки газа; 6 — редуктор высокого давления; 7 — подогреватель; 9, 10— вентили; // — предохранительный клапан; 12— датчик давления газа; 13— редуктор низкого давления; 14 —манометр; 15— баллон; /0—электромагнитный клапан дозатора; /7—дозатор газа; /£—смеситель; 19— датчик блокировочного устройства; 20— подвижной упор; 21— зубчатый венец; 22 — датчик частоты вращения коленчатого вала; А — подача воздуха из воздушного фильтра; Б — подача воздуха к индикатору засоренности газа; В — подвод нагретой жидкости в систему охлаждения; Г — отвод жидкости из системы

Охлаждения

рону. Сами баллоиы последовательно соединены трубопроводами и разделены на две группы, каждая из которых имеет вентиль 10 и связана трубопроводом с крестовиной, имеющей наполнительный 9 и расходный 8 вентили.

С помощью наполнительного вентиля 9 производится заправка сжатым газом всех баллонов газодизельной установки. При открытии расходного вентиля 8 газ по трубопроводу направляется в подогреватель 7, а из него — в редуктор высокого давления 6, где происходит понижение давления до 0,95. 1,10 МПа. Колебания рабочего давления газа поддерживаются автоматически в пределах 0,15 МПа. Если давление на выходе становится ниже допустимого, то редуктор остается постоянно открытым, а при давлении, большем 1,50 МПа, срабатывает предохранительный клапан 77. Из редуктора высокого давления газ по гибкому шлангу подается к электромагнитному клапану 4, на входе в который встроен войлочный газовый фильтр. В режиме работы дизеля на жидком топливе электромагнитный клапан под действием пружины находится в закрытом положении и не пропускает газ в редуктор низкого давления. При переходе дизеля на работу в газодизельном режиме электромагнитный клапан 4 открывается, и отфильтрованный' от механических примесей газ поступает в двухступенчатый редуктор низкого давления 13. В первой ступени этого редуктора давление газа снижается до 0,20. 0,24 МПа, а на выходе из второй ступени — до атмосферного.

Из двухступенчатого редуктора газ поступает в дозатор газа 17 со встроенным в него мембранным механизмом, обеспечивающим подачу необходимого количества газа в смеситель 18, размещенный на впускном коллекторе после воздушного фильтра дизеля. При такте впуска образовавшаяся в смесителе газовоздушная смесь поступает по впускному газопроводу в цилиндры 1 дизеля, затем, в конце такта сжатия, в них через штатные форсунки впрыскивается небольшое количество дизельного топлива.

Дозу запального жидкого топлива подают в цилиндры с необходимым опережением, обеспечивающим сгорание основной массы газовоздушной смеси при переходе поршня через ВМТ. Ограничитель 3 дозы запального топлива, установленный на топливном насосе высокого давления 2, состоит из электромагнитного привода и подвижного упора 20 регулятора частоты вращения коленчатого вала. При переходе дизеля на газовое топливо ограничитель 3 переключает насос высокого давления на режим подачи только дозы дизельного топлива для воспламенения газовоздушной смеси.

Для ограничения подачи газа при максимальной частоте вращения коленчатого вала предусмотрено устройство, состоящее из зубчатого венца 21, датчика 22 частоты вращения и связанного с ним через электромагнитное реле клапана 16, который соединяет

полость диффузора смесителя с мембранным узлом, ограничивающим подачу газа и взаимодействующим с заслонкой дозатора газа 17, обеспечивая ее частичное прикрытие при частоте вращения коленчатого вала около 2600 об/мин.

В газодизельной системе питания имеется также блокировка, исключающая поступление в цилиндр дизеля одновременно газа и полной (цикловой) подачи топлива. Она включает в себя подвижной упор 20, датчик 19 блокировочного устройства и ограничитель .?дозы запального топлива. Блокировка происходит следующим образом. При установке переключателя в положение, соответствующее работе дизеля в газодизельном режиме, подвижной упор 20 перемещается ограничителем 3 в положение, при котором подача запального жидкого топлива ограничивается. При этом подвижной упор 20, воздействуя на датчик блокировки, замыкает цепь питания реле, управляющего включением электромагнитного клапана подачи газа. О переходе на газодизельный режим работы сигнализирует контрольная лампа с зеленым светофильтром, установленная в кабине.

При нахождении подвижного упора 20 в положении, соответствующем работе дизеля на режиме жидкого топлива, он максимально отдален от ограничителя 3 и не воздействует на датчик 19 блокировочного устройства, разъединяя с помощью реле цепь питания электромагнитного клапана 4 подачи газа. Следовательно, если топливный насос высокого давления работает на полную цикловую подачу дизельного топлива, то газовый электромагнитный клапан закрывается и подача газа автоматически прекращается. Это необходимо для предотвращения разрушения деталей механизмов дизеля из-за передозировки — одновременной подачи газа и дизельного топлива.

Для предотвращения аварийных ситуаций в газодизельных установках предусматривается автоматический переход с газодизельного режима на дизельный в случае внезапного прекращения подачи газа (при полном расходе газа, повреждениях гибких шлангов, трубопроводов и т.д.). С этой целью в магистрали подвода газа установлен датчик 12 давления газа. При падении давления ниже 0,45 МПа с помощью датчика отключается ограничитель 3 дозы запального топлива, а электромагнитный клапан 4 перекрывает подачу газа, обеспечивая тем самым переход газодизельной установки в режим работы только на дизельном топливе.

Работу газодиэельной установки контролируют с помощью манометра низкого давления (до 0,6 МПа), размещенного в кабине водителя, и манометра 14 высокого давления (до 25 МПа), установленного на первом баллоне. При снижении давления газа в баллонах ниже 0,95 МПа срабатывает установленный в газовой магистрали датчик 5, подавая сигнал водителю о аварийной выработке газа.

Общее устройство и принципиальные схемы газобаллонных установок

Использование газа в качестве автомобильного топлива позволяет удешевить автомобильные перевозки и разгрузить железнодорожный транспорт от перевозок бензина и дизельного топлива в районы, богатые газом, а также уменьшить загрязнение окружающей среды.

В качестве топлива для газобаллонных автомобилей могут применяться сжатые (природные) «сжиженные (нефтяные) газы. Сжатые газы в основном состоят из метана, а сжиженные — из пропана и бутана.

При работе двигателя на газе происходит более совершенное смесеобразование, чем на бензине.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Применение газа уменьшает нага-рообразование, исключает возможность конденсации паров топлива на стенках цилиндров, смывание масляной пленки и разжигание масла, что увеличивает (в 1,5—2 раза) срок службы двигателя и периодичность смены масла.

Полученная однородная горючая смесь, состоящая из газа и воздуха, сгорая в цилиндрах двигателя, позволяет получить минимальное количество продуктов неполного сгорания, вредных для человеческого организма.

К недостаткам применения газового топлива по сравнению с бензином относится снижение скорости горения и меньшее выделение тепла при его сгорании. В результате этого мощность двигателя уменьшается в зависимости от вида применяемого газа на 7—12 % при одной и той же степени сжатия. Повышением степени сжатия этих двигателей можно компенсировать потери мощности.

Для работы на. сжатых и сжиженных газах используют серийные автомобили с карбюраторными двигателями. Некоторые двигатели специально приспосабливают для работы только на газе (двигатели автомобилей ЗИЛ-138, ГАЗ-53-07 и др.).

Рабочий цикл двигателя, работающего на газе, такой же, как и у карбюраторного, но устройство и работа приборов системы питания существенно отличается.

Газобаллонная установка на сжиженном газе грузового автомобиля. Базовой моделью грузовых газобаллонных автомобилей семейства ЗИЛ, работающих на сжиженном газе, является ЗИЛ-138, схема системы питания которого показана на рис. 7.1.

Сжиженный газ в жидком и парообразном состояниях находится в баллоне, расположенном с левой стороны по ходу движения автомобиля. На переднем днище баллона установлены расходные вентили паровой и жидкостной фаз газа. При пуске и прогреве двигателя его питание осуществляют газом от паровой фазы, а после прогрева — от жидкостной. От расходных вентилей газ поступает к магистральному вентилю, а от него по шлангу высокого давления в испаритель.

В испарителе сжиженный газ, подогреваемый горячей жидкостью, поступающей по трубке из системы охлаждения, испаряется и в парообразном состоянии по шлангу поступает в фильтр, где улавливаются механические примеси (окалина, ржавчина) и смолистые вещества. Затем газ по шлангу через фильтр редуктора поступает в газовый редуктор, где происходит двухступенчатое снижение давления до уровня, близкого к атмосферному. Далее газ из полости второй ступени редуктора проходит через дозирующе-эко-номайзерное устройство, откуда по трубке направляется к обратному клапану входного патрубка газового смесителя и далее через форсунки к дроссельным заслонкам газового смесителя (на рис. 7.1 не показаны). Из газового смесителя газовоздушная смесь поступает в цилиндры двигателя, где и сгорает.

Работу газовой установки контролируют по манометру, показывающему давление газа в полости первой ступени редуктора, и по указателю уровня сжиженного газа в баллоне, получающего сведения от датчика.

Газовый редуктор установлен непосредственно на двигателе при помощи кронштейнов, газовый фильтр крепится на передней стенке кабины под капотом, а испаритель — на впускном трубопроводе двигателя. Манометр давления газа в полости первой ступени редуктора и указатель уровня газа в баллоне установлены на щитке приборов. В кабину также выведена рукоятка магистрального вентиля. Баллон со сжиженным газом установлен на кронштейнах, привернутых к раме.

На автомобиле данной газовой модификации имеется резервная система питания, обеспечивающая кратковременную работу двигателя на бензине в случае полного расходования газа или появления неисправностей в газовой аппаратуре.

Рис. 7.1. Газобаллонная установка автомобиля ЗИЛ-138:

1 — воздушный фильтр; 2 — трубка подвода воды из системы охлаждения к испарителю; 3, 7 — шланги высокого давления; 4— испаритель газа; 5 — шланг отвода воды от испарителя к компрессору; 6 — трубопровод системы холостого хода; 8—трубка подвода газа к смесителю; 9 — дозирующе-экономайзерное устройство редуктора; 10 — газовый редуктор; 11 — датчик давления газа; 12 — фильтр редуктора; 13 — манометр газового редуктора; 14 — магистральный вентиль; 15 — топливный бак; 16 — фильтр; 17— смеситель газа; 18 — проставка под смеситель; 19 — расходный вентиль паровой фазы; 20 — контрольный вентиль максимального наполнения баллона; 21— датчик указателя уровня сжиженного газа в баллоне; 22 — предохранительный клапан; 23 — наполнительный вентиль; 24 — расходный вентиль жидкостной фазы; 25 — баллон; 26 — карбюратор; 27 — шланг, соединяющий вакуумные пространства экономайзера и разгрузочного устройства редуктора с впускным трубопроводом двигателя

Рис. 7.2. Резервная система питания

Резервная система питания (рис. 7.2) состоит из топливного бака с краном, топливопровода, топливного насоса, фильтра-отстойника и однокамерного карбюратора с сетчатыми пламегасителями, установленными с обеих сторон в патрубках. В конструкцию резервной системы питания входит также специальный узел — простав-ка 3, установленная . между смесителем и впускным трубопроводом и являющаяся переходным элементом для присоединения карбюратора к двигателю. При работе на бензине двигатель газобаллонного автомобиля развивает 30—40 % номинальной мощности.

Системы питания седельного тягача ЗИЛ-138В1 и самосвала ЗИЛ-138Д2 в основном аналогичны системе питания автомобиля ЗИЛ-138. Но на этих автомобилях установлены два газовых баллона, расположенных на лонжеронах рамы с правой и левой сторон автомобиля.

Отличие газобаллонной установки грузовых автомобилей ГАЗ по сравнению с оборудованием, устанавливаемым на автомобилях ЗИЛ, заключается в основном в отсутствии в тазовой системе питания фильтра газа, уменьшении в связи с этим числа шлангов высокого давления, а также некотором изменении расположения газового оборудования в подкапотном пространстве. Кроме того, на автомобилях ГАЗ-52-07, -52-08 и -52-09 устанавливают шестицилиндровый двигатель с карбюратором-смесителем, что дает возможность работать двигателю как на газе, так и на бензине. При этом следует отметить, что на всех грузовых автомобилях ГАЗ (в том числе и на ГАЗ -53-07) вместимость топливного бака для бензина значительно выше, чем у газобаллонных автомобилей ЗИЛ, и составляет 90 л.

Газобаллонная установка на сжиженном газе автобуса. Автобусы ЛиАЗ-677Г и ЛАЗ-695П имеют газобаллонную установку, принципиально не отличающуюся от газобаллонной установки автомобиля ЗИЛ-138.

Особенностью конструкции газобаллонных установок этих автобусов является наличие двух баллонов для сжиженного газа, которые крепятся к основанию кузова вдоль продольной оси с левой стороны по ходу автобуса или на крышке автобуса. Кроме того, на автобусе ЛАЗ-695П вместо магистрального вентиля установлен электромагнитный клапан и в комплект газового оборудования автобусов включены два манометра: манометр на 2,5 МПа, показывающий давление в баллоне, и манометр на 0,4 МПа, показывающий давление сжиженно-ного газа в первой ступени редуктора.

Сжиженный газ из баллона, установленного в багажном отсеке автомобиля, через расходные вентили по трубопроводу поступает в газовый фильтр с электомагнитным клапаном. Из фильтра сжиженный газ по трубопроводу поступает в редуктор-испаритель, в котором одновременно происходит испарение сжиженного газа, переход его в газообразное состояние и понижение его давления. Горячая жидкость из системы охлаждения двигателя поступает в испаритель по шлангу, а отводится по шлангу. Из редуктора-испарителя газ по шлангу через регулировочный винт поступает в газосмесительное устройство, имеющее две форсунки, помещенные в диффузорах карбюратора. Газ, смешиваясь с воздухом, образует горючую смесь.

Газобаллонная установка для сжатого газа грузовых автомобилей. Данная установка отличается от описанных выше тем, что природный газ (метан) изменяет рабочее давление в баллонах по мере его расходования от 20 МПа до давления, близкого к ат^ мосферному.

Схемы газобаллонных установок для сжатого газа имеют ряд отличий от схем газобаллонных установок для сжиженного газа. В основном они сводятся к числу баллонов, их размещению на автомобиле и устройством приборов, применяемых в системах питания.

Так на автомобиле ЗИЛ-1Э8А установлено восемь баллонов, а на автомобиле ГАЗ-53-27 — семь, что вызывает соответствующее снижение грузоподъемности на 700—800 кг.

Выпускаемые газобаллонные автомобили, работающие на сжатом газе, выполнены по универсальной схеме (рис. 7.4), т. е. могут работать эффективно как на сжатом газе, так и на бензине.

Рис. 7.4. Газобаллонная установка ГАЗ-53-27:

1 — топливный насос; 2— электромагнитный клапан; 3— карбюратор-смеситель; 4— впускной трубопровод; 5— шланг подачи газа в карбюратор-смеситель; 6— топливный отстойник; 7— трубка от баллона к подогревателю; 8— расходный вентиль; 9— наполнительный вентиль; 10— манометр высокого давления; 11 — соединительная трубка баллонов; 12— соединительная трубка секции; 13— задняя секция баллонов; 14—передняя секция баллонов; 15—подогреватель газа; 16—труба подогревателя; 17—редуктор высокого давления; 18— приемная труба глушителя; 19—топливный бак; 20—трубка от редуктора высокого давления к фильтру газа; 21 — фильтр газа с электромагнитным клапаном; 22 — трубка от фильтра к редуктору низкого давления; 23 — манометр низкого давления; 24 — редуктор низкого давления; 25 — двигатель

Газ из секций баллонов под давлением 20 МПа через расходный вентиль и подогреватель газа поступает в редуктор высокого давления, где давление снижается до 1,2 МПа. Затем через фильтр поступает в редуктор низкого давления, а оттуда — в карбюратор-смеситель и дальше в цилиндры двигателя.

Для контроля за работой газовой системы питания в схеме установки предусмотрены манометры: манометр высокого давления, показывающий давление газа в баллонах, и манометр 23 низкого давления, показывающий давление в редукторе. По манометру можно контролировать запас хода автомобиля. Снижение давления ниже 1,2 МПа в баллонах свидетельствует, что запас газа остается на пробег до 10 км. Показания манометра 23 дают информацию о необходимости регулировки редуктора, если он неисправен.

Система питания двигателя бензином по устройству аналогична системе питания газового автомобиля. Для исключения подачи бензина при работе двигателя на газе на рамке радиатора установлен электромагнитный клапан 2, включение которого происходит из кабины водителя.

Газовые баллоны, арматура которых расположена с правой стороны по ходу движения автомобиля, крепятся на раме стремянки.

Подогреватель и редуктор высокого давления размещены на левом лонжероне рамы и крепятся к нему кронштейнами.

Фильтр газа с электромагнитным клапаном и газовый редуктор низкого давления установлены под капотом двигателя и крепятся кронштейнами.

В отличие от газобаллонных автомобилей ЗИЛ на автомобилях семейства ГАЗ не устанавливают приборы для облегчения пуска двигателя при низких температурах воздуха.

Расположение газовой аппаратуры на шасси автомобиля ЗИЛ-138А показано на рис. 7.5. Баллоны, установленные на продольных балках под грузовой платформой, последовательно соединены между собой трубопроводами и разделены на две группы, по четыре баллона в каждой.

Каждая группа баллонов имеет вентиль и соединена трубопроводами с распределительной крестовиной, которая крепится на заднем кронштейне топливного бака. На крестовине имеются наполнительный и магистральный вентили.

От крестовины газ по трубопроводу поступает в подогреватель сжатого газа, который смонтирован вблизи выпускного газопровода двигателя и подогревается отработавшими газами, и далее в редуктор высокого давления, который установлен на левом лонжероне рамы. В редукторе происходит понижение давления газа с 20 до 0,95—1,1 МПа.

Рис. 7.5. Расположение газовой аппаратуры на шасси автомобиля ЗИЛ-138А

Далее газ подается к фильтру, находящемуся в одном корпусе с электромагнитным вентилем, расположенным на передней стенке кабины. При включении вентиля газ поступает в двухступенчатый редуктор низкого давления, который расположен под капотом на двигателе. Из редуктора газ через дозирующее экономай-зерное устройство в необходимом количестве поступает в карбюратор-смеситель. На входе в смеситель размещен обратный тарельчатый клапан, повышающий стабильность работы двигателя на малой частоте вращения коленчатого вала двигателя и на переходных режимах. Карбюратор-смеситель трубопроводом соединен с пусковой системой двигателя.

Воздух, поступающий в карбюратор-смеситель, очищается в воздушном фильтре. Работа газобаллонной установки контролируется манометром низкого давления и контрольной лампой, установленными на вертикальной стенке приборной панели. При снижении давления ниже 0,95 МПа в кабине водителя загорается контрольная лампа, свидетельствующая о том, что газа в баллонах осталось на пробег 10—12 км.

Давление газа в баллонах,которое должно быть в пределах 20 МПа при полной его заправке, контролируется манометром, установленным на первом баллоне.

Рис. 1. Схема газобаллонной установки для автомобилей ЗИЛ -156 и ЗИЛ -166, работающих на сжатом газе:

В состав установки входят: восемь стальных баллонов для сжатого таза, наполнительный, расходный и магистральный вентили, подогреватель сжатого газа, манометры высокого и низкого давления, редуктор с фильтром и дозирующим устройством, газопроводы высокого и низкого давления и карбюратор-смеситель.

Трубка соединяет разгрузочное устройство редуктора с впускным трубопроводом двигателя.

Баллоны емкостью по 50 л расположены под грузовой платформой. Горловины их направлены в разные стороны, благодаря чему увеличивается длина и упругость газопровода, что снижает вероятность поломки его при перекосах рамы.

Для удобства монтажа газобаллонной установки на автомобиле баллоны имеют угольники, тройники и крестовину наполнительного вентиля.

Во время работы двигателя вентили открыты. Сжатый газ под большим давлением проходит в подогреватель, фильтр и поступает в двухступенчатый газовый редуктор. По пути к редуктору сжатый газ подогревается, иначе может замерзнуть вода, выделяющаяся при уменьшении давления газа. В редукторе давление газа снижается примерно до 1 кГ/см2 (100 кн/м2), затем газ, пройдя дозирующее устройство, по газопроводу поступает к карбюратору-смесителю, где образуется газовоздушная смесь. Разрежение, создаваемое в цилиндре при такте впуска, передается к карбюратору-смесителю, и горючая смесь поступает в цилиндры двигателя.

Работу газобаллонной установки контролируют по двум манометрам. По манометру высокого давления определяют давление и количество газа, находящегося в баллонах.

Емкость всех баллонов автомобиля ЗИЛ -16& составляет 8 х 50 = 400 л, или 0,40 м3. Объем газа зависит от давления; при давлении 200 кГ/см2 (20 Мн/м2) объем газа равен 0,40×200=80 м3; при 100 кГ/см2 (10 Мн/м2) он составляет 40 м3, при 50 кГ/см2 (5 Мн/м2) — 20 м3 я т. д. Следовательно, для определения количества газа в баллонах при любом давлении необходимо емкость всех баллонов умножить на величину давления, определяемого по манометру.

Манометр низкого давления показывает давление газа в первой ступени редуктора.

Наполнение газобаллонной установки газом происходит через вентиль, установленный в крестовине баллона.

Для работы на жидком топливе (бензине) газобаллонный автомобиль имеет топливный бак, фильтр-отстойник, топливный насос и топливопроводы.

Газобаллонная установка для сжиженного газа (автомобиль ЗИЛ -166А) имеет баллон, снабженный расходными вентилями, указателем уровня жидкости и предохранительным клапаном. Сжиженный газ перед использованием необходимо испарить, т. е. перевести в газообразное состояние. Поэтому из баллона газ по газопроводу подводится к магистральному вентилю, а от него (если он открыт) по упругому газопроводу в испаритель, подогреваемый горячей водой из системы охлаждения двигателя.

Из испарителя газ подается по упругому газопроводу в фильтр и в двухступенчатый редуктор, где давление газа снижается до постоянной величины (примерно до 1 кГ/см2 или 100 кн/м2). Далее газ проходит через дозирующее экономайзерное устройство и по газопроводу поступает в карбюратор-смеситель. Горючая смесь, образующаяся в карбюраторе-смесителе, при такте впуска поступает в цилиндры двигателя.

Работу газобаллонной установки контролируют по манометрам. Манометр показывает давление газа в баллоне после магистрального вентиля, а манометр — давление в редукторе после первой ступени.

Трубка 9 соединяет вакуумную полость экономайзера и разгрузочного устройства редуктора с впускным трубопроводом.

Запас газа в баллоне пополняют через наполнительный вентиль, а контроль осуществляют, используя вентиль-указатель. Баллоны нельзя наполнять сжиженным газом полностью, так как с повышением температуры окружающего воздуха сжиженный газ расширяется и баллон может быть разрушен. Поэтому баллоны наполняют сжиженным газом на 90% объема, а 10% объема составляет паровая фаза. Таким образом, сжиженные газы находятся в баллонах в двух агрегатных состояниях — жидком и газообразном. Если давление газа в баллоне превысит 16,8 кГ/см2 (1680 кн/м2), то срабатывает предохранительный клапан и газ выходит в окружающее пространство. Для пуска и прогрева холодного двигателя лучше использовать газ паровой фазы.

Рис. 2. Схема газобаллонной установки для сжиженного газа автомобиля ЗИЛ -166А:

1 — вентиль-указатель максимального уровня наполнения баллона; 2 — предохранительный клапан; 3 — указатель уровня жидкости; 4 — наполнительный вентиль баллона; 5 — баллон в сборе с арматурой; 6 — магистральный вентиль; 7 — манометр баллона; 8 — манометр газового редуктора; 9 — трубка для соединения вакуумной полости экономайзера и разгрузочного устройства редуктора с впускным трубопроводом; 10 — упругий газопровод между испарителем и фильтром; 11 — фильтр; 12 — двухступенчатый редуктор; 13 — дозирующее экономайзерное устройство; 14 — газопровод к карбюратору-смесителю; 15 — карбюратор-смеситель; 16 — испаритель; 17 — упругий газопровод между магистральным вентилем и испарителем; 18 — вентиль для пара; 19 — вентиль для жидкости

Конструктивные особенности автомобилей, работающих на СПГ

Газобаллонная установка автомобиля ЗИЛ -138А (рис. 1) состоит из баллонов высокого давления, закрепленных под грузовой платформой на продольных брусьях с помощью кронштейнов и хомутов. Для обеспечения безопасности эксплуатации баллоны высокого давления разделены на две равные секции по четыре баллона. Каждая из секций снабжена расходным вентилем. Баллоны заправляют одновременно через наполнительный вентиль 8. Баллоны соединены между собой с помощью угловых штуцеров, тройников и толстостенных стальных бесшовных трубок наружным диаметром 10 мм и толщиной стенок 2 мм. Стальные трубки снабжены компенсаторами в виде спиральных витков. Компенсаторы предохраняют трубки от поломок при деформации рамы автомобиля.

На автомобиле ЭИЛ -138А установлен двухступенчатый редуктор низкого давления мембранного типа с автоматическим регулированием давления. Газобаллонная установка снабжена двухкамерным газовым смесителем К-91. В его конструкции предусмотрена дополнительная система холостого хода для работы двигателя на СПГ .

Принципиальное отличие газобаллонной установки рассматриваемой конструкции связано с наличием двух редукторов в системе питания. Первый редуктор высокого давления — понижает давление с 20,0 до 0,8—1,2 МПа, второй — редуктор низкого давления — представляет собой традиционный двухступенчатый редуктор, применяемый на газобаллонных автомобилях при использовании СНГ . Редуктор высокого давления размещен на левом лонжероне рамы под алюминиевым кожухом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 3. Принципиальная схема газового оборудования автомобиля ЗИЛ -1Э8А: 1 — трубка холостого хода; 2 — трубка для основной подачи газа; 3 — редуктор низкого давления; 4— электромагнитный клапан для подачи газа; 5 — газовый баллон; 6 — расходный вентиль; 7 — магистральный вентиль; 8 — наполнительный вентиль; 9 — подогреватель; 10 – редуктор высокого давления; 11 — заслонка подогревателя; 12 — карбюратор-смеситель; 13 бензиновый электромагнитный клапан-фильтр; 14 — бензиновый насос

Газобаллонная установка содержит воздушный фильтр, карбюратор-смеситель, пусковой и электромагнитный клапаны, подогреватель газа, обогреваемый теплом отработавших газов, манометры низкого и высокого давления, сигнализатор аварийного запаса газа на автомобиле. Электромагнитный клапан и фильтр выполнены в одном агрегате и установлены на кронштейне редуктора низкого давления. Электромагнитный клапан представляет собой запорно-дозирующее устройство пусковой системы двигателя.

Пусковой электромагнитный клапан предназначен для эффективного холодного пуска двигателя при отрицательных температурах окружающего воздуха. Его размещают в магистрали, сообщающей первичную ступень редуктора с карбюратором-смесителем. Управляют этим клапаном с помощью выключателя, расположенного на щитке управления в кабине водителя.

Магистральный электромагнитный клапан предназначен для прекращения подачи газа при выключении системы зажигания. Он представляет собой соленоид, якорь которого одновременно служит клапаном вентиля.

Манометр высокого давления снабжен шкалой до 25 МПа и показывает давление газа в баллонах. Одновременно с этим манометр является указателем запаса СПГ на автомобиле. Манометр низкого давления со шкалой 0,4 МПа предназначен для контроля за работой и правильностью регулировки двухступенчатого редуктора низкого давления. Манометр высокого давления представляет собой прибор непосредственного действия. В дальнейшем будут использоваться приборы электрического дистанционного действия.

В системе питания газобаллонных автомобилей применяют подогреватель газа, выполненный в виде трубки-змеевика и заключенный в корпус. Подогревают СПГ теплом отработавших газов. Подогреватель газа предназначен для предотвращения замерзания влаги, содержащейся в СПГ , при резком снижении давления. Подогреватель содержит корпус, заслонку, трубопровод подачи отработавших газов, сообщенный с левой ветвью выпускного трубопровода двигателя и рукояткой управления заслонкой.

Бензиновая система питания содержит традиционные элементы: топливный бак, бензонасос, топливопроводы, электромагнитный клапан-фильтр и карбюратор-смеситель.

Газобаллонная установка при использовании СПГ работает следующим образом. Из баллонов высокого давления СПГ через расходный вентиль и магистральный вентиль поступает в подогреватель. Из подогревателя СПГ поступает в одноступенчатый редуктор высокого давления, где давление газа понижается до 0,8—1,2 МПа. При снижении рабочего давления менее 0,80 МПа редуктор 10 открывается и остается в таком положении. Одновременно с этим электрический сигнал от датчика-сигнализатора, расположенного на корпусе редуктора, зажигает контрольную лампу на панели приборов. Это свидетельствует о том, что оставшийся запас СПГ в баллоне обеспечит пробег автомобиля 10—12 км.

Затем подогретый газ, проходя через магистральный электромагнитный клапан с фильтром, очищается от механических примесей и поступает в первую ступень двухступенчатого газового редуктора, в которой давление понижается до 0,18— 0,20 МПа. Затем газ из первой ступени поступает во вторую ступень редуктора, где его давление понижается до атмосферного. В дальнейшем газ из второй ступени редуктора низкого давления поступает в дозирующее экономайзерное устройство, обеспечивающее подачу необходимого количества газа в переходник карбюратора-смесителя. Здесь газ смешивается с очищенным воздухом, поступающим из воздушного фильтра., и образует горючую смесь. Образовавшаяся горючая смесь через диффузоры и смесительные камеры карбюратора-смесителя направляется во впускной трубопровод и распределяется по отдельным цилиндрам двигателя.

Необходимый состав горючей смеси на режимах холостого хода образуется в специальной приставке карбюратора-смесителя, куда газ поступает по шлангу из патрубка переходника карбюратора-смесителя.

Для повышения стабильности работы двигателя на режимах холостого хода и переходных режимах в патрубке переходника карбюратора-смесителя установлен обратный клапан, который открывается по мере увеличения открытия дроссельных заслонок.

Надежный пуск холодного двигателя при отрицательных температурах окружающего воздуха на СПГ обеспечивают при помощи пусковой системы. Она состоит из пускового электромагнитного клапана с дозирующим жиклером и кнопочного переключателя, расположенного в кабине водителя. Пусковой клапан размещен на редукторе низкого давления.

В процессе запуска холодного двигателя необходимо кратковременное включение пускового клапана для того, чтобы газ из первой ступени редуктора низкого давления, минуя вторую его ступень, поступал непосредственно в переходник карбюратора-смесителя. Такое решение оправдано тем, что в случае замерзания клапана второй ступени редуктора низкого давления газ в кабрюратор-смеситель не поступает. Подача газа непосредственно в карбюратор-смеситель под давлением 0,18—0,20 МПа повышает надежность холодного пуска двигателя.

К СПГ предъявляют высокие требования по его очистке от механических примесей. Это обусловлено необходимостью соблюдения точности и надежности работы дозирующих элементов системы питания. Для этой цели СПГ проходит тройную очистку. На входе в одноступенчатый редуктор высокого давления установлен съемный металлокерамический фильтр, в котором газ подвергается первичной очистке. Кроме того, на входе в электромагнитный клапан встроен войлочный фильтр, в котором газ очищается вторично. На входе в редуктор низкого давления установлен сетчатый фильтр, окончательно очищающий газ.

Давление СПГ в баллонах практически пропорционально количеству содержащегося в них газа. Вырабатывать СПГ из системы топливоподачи до давления меньше 0,8 МПа не рекомендуется.

На газобаллонных автомобилях новых конструкций ЭИЛ -138А и ЗИЛ - ММЗ -45054 горловины баллонов, запорная арматура и заправочный узел размещены на правой стороне автомобиля по ходу его движения. Кроме того, редуктор высокого давления установлен в подкапотном пространстве автомобиля. Он крепится с помощью кронштейна. В теле кронштейна имеется водяная рубашка, она обеспечивает нагрев СПГ при прохождении его через редуктор.

Газобаллонная установка автомобилей ГАЗ -53-27 и ГАЗ -52-28 состоит из двух секций —передней и задней, расположенных под грузовой платформой. Передняя секция состоит из четырех баллонов, размещенных поперек платформы, а задняя — из трех баллонов, размещенных вдоль платформы. Газобаллонная установка автомобиля ГАЗ -52-27 отличается только отсутствием задней секции баллонов и соединительной трубки, подключающейся к передней секции баллонов. Горловины баллонов, расходный и наполнительный вентили расположены с правой стороны автомобиля по ходу его движения.

Газовые баллоны наполняют через наполнительный вентиль. Для контроля за наличием газа в баллонах газобаллонная установка снабжена манометром высокого давления, расположенным на втором баллоне. Работу редуктора низкого давления контролируют с помощью манометра низкого давления. Он размещен в кабине водителя. Расходный вентиль расположен на первом (по ходу движения) газовом баллоне, а наполнительный вентиль — на втором.

Рис. 2. Схема газобаллонной установки автомобилей семейства ГАЗ : 1 — бензиновый насос; 2 — электромагнитный клапан; 3— карбюратор-смеситель; 4— впускной трубопровод; 5 — шланг подачи газа в карбюратор-смеситель; 6 — бензиновый отстойник; 7 — труба от баллона к подогревателю; 8— расходный вентиль; 9 — наполнительный вентиль; 10 — манометр высокого давления; 11 — трубка соединительная баллонов; 12 — трубка соединительная секций; 13 — задняя секция баллонов; 14 — передняя секция баллонов; 15 — подогреватель газа; 16 — труба подогревателя; 17 — редуктор высокого давления; 18 — приемная труба глушителя; 19 — бензобак; 20 — труба от редуктора высокого давления к фильтру газа; 21 — газовый фильтр с электромагнитным клапаном; 22 — трубка от фильтра к редуктору низкого давления; 23 — манометр низкого давления; 24 — редуктор низкого давления; 25 — трубка забора вакуума; 26 — трубка холостого хода; 27 — двигатель

Система питания бензином такая же, как и на базовых автомобилях. Для перекрытия бензина во время работы двигателя на СПГ газобаллонная установка снабжена электромагнитным клапаном, установленным на рамке радиатора. Электромагнитный клапан включают переключателем, размещенным в кабине водителя.

Фильтр газа с электромагнитным клапаном и газовый редуктор низкого давления размещены на кронштейнах под капотом двигателя.

Конструктивное выполнение основных элементов и узлов системы питания газобаллонных автомобилей семейства ГАЗ , назначение и принцип работы практически одинаковы с автомобилями семейства ЗИЛ .

Читайте также: