Схема датчика расхода газа

Для эффективного бизнес использования автомобилей Газель, все системы двигателя должны работать исправно. Одним из ключевых элементов, обеспечивающих экономичность и максимальную отдачу двигателя, является датчик массового расхода воздуха. Это устройство известно автомобилистам под аббревиатурой ДМРВ, или в английском варианте MAF. Неисправность или некорректная работа этого датчика в любом случае приведет к дополнительным затратам: повышение расхода топлива или покупка нового ДМРВ для вашего автомобиля Газель. Поэтому водитель должен обеспечить условия, при которых расходомер прослужит максимально долго.

Принцип работы датчика расхода воздуха

Прибор устанавливается между воздушным фильтром и дроссельной заслонкой. Он определяет количество воздуха, проходящего во впускной коллектор двигателя.

Существует два конструктивных решения:

- Механический (флюгерного типа) работает с помощью пластины определенного размера, соединенной с переменным резистором. Под напором воздуха пластина отклоняется, меняется сопротивление, в электронный блок управления двигателем поступает информация для правильного формирования топливной смеси.

- Электронный датчик может быть проволочным (используется платина) или пленочным. Именно такие варианты в зависимости от экологического класса автомобилей, применяются на Газель Бизнес. Остановимся подробнее на схеме его работы.

Прибор представляет собой воздуховод, диаметр которого соответствует воздушной магистрали системы впуска автомобиля. Внутри располагается ряд электронных компонентов.

Основной элемент ДМРВ – элемент, сопротивление которого зависит от температуры. Его значение постоянно (в реальном времени) сравнивается с эталонным постоянным резистором, который работает в таких же условиях (расположен в непосредственной близости). Через термочувствительный элемент проходит воздух, в зависимости от интенсивности потока происходит охлаждение. Сопротивление меняется, элемент приходится нагревать электрическим током для соответствия эталонному резистору. То есть, мы получаем линейную зависимость тока и напряжения от объема проходящего через ДМРВ воздуха. Именно это значение анализируется модулем управления датчика. Информация передается в ЭБУ, в результате чего электронный мозг двигателя подбирает оптимальный состав топливно-воздушной смеси.

Алгоритм работы на первый взгляд кажется сложным, на самом деле это самая надежная и недорогая реализация датчика расхода воздуха. Основной термочувствительный элемент может быть проволочным (платиноиридиевый сплав) или пленочным. Второй вариант более точен, и применяется на автомобилях Газель с более высоким экологическим классом Евро 3. Например, ДМРВ Сименс (на иллюстрации).

Информация: при эксплуатации более простых (нитевых) датчиков-расходомеров, возможна ручная регулировка уровня CO в отработанных газах. Более современные (пленочные) ДМРВ такой регулировки не требуют, токсичность выхлопа поддерживается на безопасном уровне автоматически.

Где купить аксессуары для автомобиля

Переходите по ссылкам и выбирайте:

Что может сломаться в датчике расхода воздуха

Совет: не соединяйте оборванные провода скруткой. В условиях подкапотного пространства такой сросток прослужит недолго.

Распиновка и подключение ДМРВ Газель

Чтобы узнать, где отсутствует контакт, или произвести замеры питающего и сигнального напряжения, необходима схема. Рассмотрим вариант для пленочного датчика массового расхода воздуха фирмы Сименс.

Небольшое отступления от темы

На иллюстрации видно, насколько плотно интегрирован ДМРВ в систему управления электронного блока двигателя. Малейший сбой в обмене данными мгновенно приведет к нарушению формирования топливно-воздушной смеси. Как результат – потеря мощности и увеличение расхода топлива.

Важно знать: поломка или даже полное удаление ДМРВ из системы ЭБУ не приведет к остановке автомобиля. Однако продолжительная работа без датчика пагубно влияет на ресурс двигателя, не говоря о текущих финансовых потерях.

Как проверить исправность ДМРВ

Прежде всего, надо регулярно проводить компьютерную диагностику автомобиля, даже в гаражных условиях с помощью элементарных автомобильных сканеров. Любая версия автомобиля Газель оснащена портом OBD-II, с помощью которого можно получить детальную информацию о работе электронных систем двигателя.

Исходные параметры датчика расхода воздуха (предварительно выбираем модель и тип двигателя на вашем авто) зашиты в программу диагностики. Так что отклонение от нормы будет зафиксировано, а продвинутые программы еще и подскажут вероятную причину поломки.

Однако есть и более примитивный способ, которым можно воспользоваться, если под рукой не оказалось диагностического сканера. В гараже любого автолюбителя найдется цифровой мультиметр. Главное, чтобы его погрешность была невысокой: показатели напряжения на информационном контакте ДМРВ варьируются в пределах сотых долей вольта, именно на такой минимальный разброс величин рассчитан ЭБУ.

Признаки неисправности ДМРВ, видимые без измерительных приборов

Обоснование структуры промышленного ультразвукового расходомера газа

Научный руководитель: к.т.н. Кузнецов Дмитрий Николаевич

Содержание

Введение

Создание новых технологий и производственных процессов и увеличение стоимости энергетических ресурсов привели к тому, что возросла потребность измерения расхода газа. В наше время существует огромное количество расходомеров, которые используют разные методы измерения расхода, отличающиеся только областью применения и метрологическими характеристиками. Методы с использованием акустических волн являются наиболее перспективными. Это обусловлено тем, что акустические колебания и волны являются универсальными носителями информации о том или ином состоянии объектов. Способность распространяться в разных средах и простота излучения – приема ультразвуковых волн, дает возможность применять ультразвуковые расходомеры для измерения расхода газа в трубопроводах. [1]

За последние 15 лет ультразвуковые счетчики газа прошли путь от инженерно-технической лаборатории до серийного использования в качестве основного прибора измерения объема газа для коммерческого учета. Наряду с высокой воспроизводимостью и высокой точностью ультразвуковая технология имеет и другие характерные особенности: незначительное падение давления; широкие пределы измерений; способность работать с реверсивными потоками; устойчивость к загрязнению и широкие возможности самодиагностики.

1. Цель и задачи исследования

Целью работы является обоснование структуры ультразвукового расходомера способного работать в широком диапазоне измеряемых скоростей и давлений газа в условиях воздействия акустической помехи.

Основные задачи исследования:

- Осуществить выбор преобразователя время-код, обеспечивающего требуемые точность и разрешение измерений времени пролета УЗ-импульсов.

- Разработать структурную схему расходомера и алгоритм его функционирования.

- Разработать систему автоматической регулировки усиления (АРУ).

- Разработать электрический фильтр для подавления акустической помехи.

2. Обзор методов и средств измерения расхода газа

Одной из важнейших задач в газовой промышленности является измерение расхода газа. Система учета количества веществ невозможна без средств измерения расхода, которые основаны на различных методах измерения расхода.

Расходомер выполняет следующие функции:

- Вывод результатов измерений объема, расхода, температуры, давления на показывающее устройство;

- Ввод значений условно-постоянных величин: состав газа, параметры датчиков давления и температуры, поправочные коэффициенты, калибровочные коэффициенты;

- Защиту от несанкционированного доступа к параметрам;

- Дистанционную передачу измеренных данных;

- Обеспечение требований искробезопасности.

В настоящее время применяются следующие типы расходомеров:

- Ультразвуковой расходомер газа. Принцип работы ультразвукового электронного расходомера-счетчика газа основан на том, что преобразователи посылают и принимают импульсы, проходящие через среду. Ультразвуковой расходомер-счетчик газа измеряет разность времени прохождения сигналов по потоку и против него, используя различные способы цифровой обработки сигналов, определяет скорость и объемный расход.

- Струйный расходомер. Принцип работы промышленных цифровых расходомеров газа (воздуха) основан на зависимости частоты колебаний струи измеряемой среды в чувствительном элементе расходомера от объемного расхода газа, протекающего через него.

- Кориолисовый расходомер. Принцип действия основан на изменениях фаз механических колебаний U-образных трубок, по которым движется среда.

- Термоанемометрические расходомеры. Текущее значение расхода газа вычисляется по значению рассеиваемой тепловой мощности термоанемометра, составу и теплофизическим свойствам газа, параметрам давления, а также размерам чувствительного элемента первичного преобразователя и площади поперечного сечения трубопровода. [2]

Ультразвуковой промышленный счетчик газа использует наиболее перспективную на сегодняшний момент технологию ультразвуковой расходометрии.

3.Характеристика ультразвукового метода измерений

3.1 Достоинства и недостатки ультразвуковых расходомеров газа

Наряду с высокой воспроизводимостью и высокой точностью ультразвуковая технология имеет и другие характерные особенности:

- незначительное падение давления;

- широкие пределы измерений;

- способность работать с реверсивными потоками;

- устойчивость к загрязнению и широкие возможности самодиагностики.

К недостаткам ультразвуковых расходомеров, сдерживающих их широкое распространение, следует отнести:

- сложность реализации жестких требований к точности измерения временных интервалов; точность измерений должна быть не хуже 0,4 нс для обеспечения разрешения по скорости в 0,001 м/с согласно ГОСТ (ГОСТ ISO17089 Измерение расхода в закрытых каналах – ультразвуковые счетчики газа);

- влияние акустической помехи;

- зависимость уровня измерительного сигнала от давления газа.

3.2 Принцип работы ультразвукового расходомера газа

Принцип работы расходомера основан на методе измерения разности между временем прохождения ультразвукового импульса по потоку и против потока газа. Измеренная разность времени, пропорциональная скорости потока, преобразуется в значение объемного расхода газа.

Время распространения звука в направлении потока

где L – расстояние между датчиками (длина хода луча), м;

с – скорость звука, м/с;

v – скорость потока, м/с;

φ – угол между акустическим лучом и направлением потока.(см. рис.1).

Рисунок 1 – Принцип работы ультразвукового расходомера газа

(Анимация: 19 кадров; количество повторений: не ограничено; 321 килобайт)

Время распространения звука против потока

Объемный расход газа в рабочих условиях

где S – площадь поперечного сечения расходомера, м2.

Объем газа в стандартных условиях

где Kc – коэффициент приведения к стандартным условиям;

ρ – плотность газа, кг/м3;

ρс – плотность газа при стандартных условиях;

P – абсолютное давление газа, МПа;

Рс – стандартное давление газа, 0,1013 МПа;

Т – температура газа, 0С;

Тс – стандартная температура газа, 20 0С;

К – коэффициент сжимаемости газа (зависит от состава газа).

Теоретическая скорость звука может быть получена исходя из состава газа, его температуры и давления. Эта теоретическая скорость звука должна быть идентична измеренной скорости. Таким образом, скорость звука даёт хорошую возможность для диагностики работы системы.

4. Технические требования на разработку

Требования к ультразвуковому расходомеру газа:

5. Выбор микросхемы преобразователя время-код

TDC-GP22 – универсальный двухканальный время-цифровой преобразователь с последовательным интерфейсом, адаптированный для ультразвуковых расходомеров.

Важной особенностью является свойство детектирования первой волны последовательности импульсов, что повышает скорость работы расходомера.

- 1 канал с разрешением 90 пс

- Режим двойного разрешения 45 пс, Режим четырёхкратного разрешения 22 пс

- Диапазон измерения от 500 нс до 4 мс

- Возможностью фиксации и автоматической обработки всех 3-х событий

В результате анализа возможных схемных решений в качестве измерителя временных интервалов была выбрана специализированная микросхема GP-22, обеспечивающая разрешение при измерении временных интервалов порядка 90 пс (при требуемых 400 пс);

Рисунок 2 – Микросхема GP22

6. Разработка структурной схемы расходомера

Рисунок 3 – Структурная схема ультразвукового расходомера газа

7. Способ измерения времени пролета импульса

Принцип действия ультразвуковых расходомеров может быть основан на измерении интервалов времени, направленными попеременно по потоку и против него.

После подачи на передающий УЗ датчик короткого импульса напряжения длительностью порядка 4 мкс (половина периода резонансных колебаний датчика), формируется пространственная звуковая волна в направлении приемного датчика. Принятый датчиком приемником измерительный сигнал имеет сложную форму, образованную сложением двух гармонических колебаний с близкими частотами и разными амплитудами. Типовой вид осциллограммы измерительного сигнала, полученной на выходе предварительного усилителя, приведен на рисунке 4. [3]

Для измерения времени прохождения УЗ колебаний выполняется дальнейшее усиление сигнала и выделяется первый информационный импульс с амплитудой большей уровня компарирования (половины напряжения питания) (см. рис. 5).

За время пролета импульса принимается интервал времени между выстрелом и моментом срабатывания компаратора.

Рисунок 4 – Осциллограмма на выходе предварительного усилителя

Рисунок 5 – Осциллограмма на выходе оконечного усилителя

8. Разработка схемы автоматической регулировки усиления (АРУ)

Система АРУ необходима для стабилизации требуемого уровня сигнала на выходе измерительного усилителя в широком диапазоне давлений газа от 1 до 100 атмосфер в расходомерах диаметром от 50 до 500 мм. Известно, что уровень сигнала пропорционален давлению газа и обратно пропорционален расстоянию между УЗ-датчиками. Таким образом, система АРУ должна уметь регулировать коэффициент усиления измерительного усилителя не менее чем в 1000 раз. Предлагается выполнить АРУ по принципу следящей системы со ступенчатым изменением коэффициента усиления с шагом в 5 %.

Предлагается выполнить АРУ по принципу следящей системы со ступенчатым изменением коэффициента усиления с шагом в 5 %. Если уровень измерительного сигнала окажется меньше номинального, то система АРУ будет последовательно увеличивать коэффициент усиления с шагом в 5%, если больше – уменьшать. [4]

Определим необходимое число ступеней регулировки усиления

На рисунке 6 представлено предложенное схемное решение усилителя системы АРУ. Стабилизация амплитуды измерительного сигнала осуществляется посредством управления коэффициентом передачи усилительного каскада на операционном усилителе (ОУ) DA1 с помощью двух 7-разрядных цифровых потенциометров R1 и R2.

Регулировка коэффициента передачи осуществляется по принципу следящей системы. Если измеренная амплитуда измерительного сигнала меньше требуемой, то происходит увеличение коэффициента передачи на одну ступень (на 5 %), если же амплитуда больше – уменьшение коэффициента передачи на одну ступень.

Диапазон возможных значений коэффициента передачи усилителя АРУ: от 0,05 до 50. Число ступеней коэффициента передачи: 142.

Приведем основные расчетные соотношения для схемы усилителя системы АРУ.

Коэффициент передачи входного делителя на потенциометре R1

Сопротивление потенциометра R2

Коэффициент усиления усилителя на ОУ без входного делителя

Суммарный коэффициент передачи усилителя АРУ

Выполним математическое моделирование и определим относительное измерение коэффициента передачи усилителя АРУ при изменении на единицу кодов потенциометров Kod1 и Kod2. Результаты моделирования приведены на рисунках 7 и 8 соответственно. Из результатов следует, что данные зависимости нелинейные и это существенно затрудняет определение необходимых значений кодов цифровых потенциометров для реализации ступенчатой регулировки усиления с выбранным шагом в 5 %.

Для решения задачи определения необходимых значений кодов цифровых потенциометров R1 и R2 для каждой из 142 ступеней регулировки усиления АРУ разработана программа в среде Delphi. Данная программа из 16384 возможных комбинаций кодов цифровых потенциометров выбирает 142 кода, обеспечивающих требуемый шаг регулировки. Окно программы с результатами расчетов приведено на рисунке 9.

Рисунок 7 – Зависимость относительного изменения коэффициента передачи усилителя АРУ при изменении на единицу кода цифрового потенциометра R1

Рисунок 8 – Зависимость относительного изменения коэффициента передачи усилителя АРУ при изменении на единицу кода цифрового потенциометра R2

Программа реализует следующий алгоритм. Вначале формируется массив всех возможных значений коэффициента передачи усилителя АРУ KS от 0.008 до 51 с выравниванием по возрастанию. Всего 16384 значения. Затем выполняет расчет необходимых 142 значений коэффициента передачи усилителя АРУ с выбранным шагом в 5 % от 0,05 до 51. На третьем финальном шаге программа формирует итоговый массив коэффициентов АРУ.

Уровень измерительного сигнала определяется и стабилизируется по амплитуде первого перегиба (см.рис.10).

Рисунок 9 – Программа на Delphi для расчета коэффициентов АРУ

Рисунок 10 – Определение уровня измерительного сигнала по амплитуде первого перегиба

9. Разработка фильтра для подавления акустических помех

В различных областях деятельности современного общества, при использовании акустических систем в замкнутом пространстве, остается актуальной проблема подавления акустических помех. Такие помехи возникают в самых различных сферах деятельности человека – при озвучивании помещений, в тактических и летных шлемофонах, в слуховых аппаратах, в исследовательских системах с излучателями и приемниками сигналов звуковой частоты и т.д.

Для подавления сигнала акустической помехи предлагается ввести в измерительный усилитель каскад активного фильтра верхних частот с частотой среза порядка 120 кГц. Фильтр практически не будет ослаблять полезный измерительный сигнал с частотой 125 кГц, и будет эффективно подавлять сигнал помехи частотой порядка 30 кГц.

Расходомер газа — это устройство для коммерческого учета потребления газового топлива, которое устанавливаются на границе раздела потребителей газа, для определения точного объема потребления энергоносителя на жилые или промышленные нужды.

В настоящее время область применения таких устройств, практически безгранична. Их устанавливают в бытовых помещениях, в процессах выработки, транспортировки и передачи газа потребителям и в энергосистемах, в процессе генерации электрической энергии.

Классификация газовых расходомеров и их принцип действия

Существуют две большие группы расходомеров газа (РГ): прямого и непрямого действия, которые отличаются между собой принципом контроля газовой среды.

Первые определяют весь объем газового топлива, протекающего через измеритель, а во втором объем газа непосредственно не измеряется, а определяются его технологические величины: давление, температура и скорость среды, которые преобразуются в объемный расход газового потока.

Кроме того, расходомеры подразделяются по принципу действия на ультразвуковой расходомер, турбинный, с массовым расходом, вихревой и с перепадом давления.

Ультразвуковые расходомеры газа

Есть несколько разновидностей ультразвуковых РГ, в которых датчики установлены по противотоку и по прямотоку. Наиболее популярные вторые модели, использующие в своей работе эффект Доплера.

В них датчики работают по прямотоку, устанавливаются на одной стене трубы. Ультразвуковая волна (УВ) от излучающего датчика пронизывает газовый поток, а затем, отражаясь от противоположной стенки, попадает на принимающий датчик. В соответствии с эффектом Доплера, при движении газа между ними, частота и длина УВ меняются пропорционально скорости перемещения. Определяя разницу ультразвуковых частот между приемником и излучателем, устанавливают скорость газового потока, а соответственно и ее расход.

При необходимости установки высокопроизводительных ультразвуковых расходомеров используют несколько пар таких датчиков, равномерно размещенных по окружности газовой трубы.

Преимущества ультразвуковых расходомеров газа:

- Простотой монтаж;

- Высокая точность измерений;

- Надежность в эксплуатации, большой срок службы и высокая ремонтопригодность;

- Широкий диапазон измерений;

- Широкий диапазон диаметров газопроводов;

- Широкий диапазон по давлению среды, от низкого до сверхвысокого.

К недостаткам ультразвукового расходомера специалисты относят их высокую стоимость и сложность наладки, поскольку результаты замеров сильно зависят от конкретных условий потока.

Турбинный расходомер газа

Турбинные газовые расходомеры имеют конструкцию в виде трубы, с диаметром равным диаметру газопровода. Внутри измерительного участка устанавливается на подшипниках ротор с высотой до 30 % от диаметра газовой трубы. В отдельных модификациях на входе в измеритель устанавливается выпрямитель потока.

Принцип работы такого измерителя прост. При попадании газа на лопасти ротора, он начинает вращаться со скоростью пропорциональной объему пропущенного газа. Извне измерительной камеры размещается магнитная катушка, которая генерирует электрический ток в тот момент, когда лопасти пересекают магнитное поле катушки. Каждый такой импульс строго соответствует объемному расходу передающего по газопроводу газа.

Преимущества газовых турбинных расходомеров:

- Высокая точность измерений турбины. Профиль потока не значительно влияет на результаты измерений;

- Широкий диапазон измерений;

- Широкий диапазон диаметров газопроводов;

- Широкий диапазон по давлению среды от низкого до сверхвысокого

К недостаткам пользователи относят присутствие в конструкции подвижных частей, которые способны забиваться механическими примесями, присутствующими в газе. В связи с этим, перед расходомером обязательно устанавливаются фильтры тонкой очистки, что делает прибор менее надежным и требующим регулярного обслуживания.

Важно! Для точности определения расходов турбинными расходомерами, нужно учитывать поправки на температуру и давление газового потока.

Массовый расходомер газа

Эти типы РГ называются кориолисовыми расходомерами. Они считаются универсальными и могут проводить несколько измерений: прямым методом, измеряя массовый расход и плотность газа, и методом пересчета объемного расхода.

Принцип работы газового массомера основывается на физическом явлении возникновения ускорения при перемещении газа в вибрирующей трубке. В результате образуются силы, стремящиеся закрутить трубку в разном направлении. В вводной ее части сила, воздействующая со стороны газа, противодействует ее смещению, а в выходной — содействует. Это создает разность фаз колебаний трубок сенсора.

На трубках располагаются генераторная катушка, формирующая колебания, и измерительные катушки. Катушки размещены на 1 трубке, магниты — на другой. Для создания нужной точности, измерительные трубки выбираются по массе и собственным колебательным частотам. По завершении пропускания газа через измерительную камеру он собирается во 2-м делителе, а затем попадает через другой фланец в основной газопровод.

Если расход газа отсутствует, на измерительных катушках создается равнозначные фазовые сигналы. При течении газа по измерительным трубкам совершается смещение фазовых сигналов от измерительных катушек, из-за колебания трубок, а разность фаз при этом становится прямо пропорциональной массовому расходу Q.

- К — калибровочный коэффициент, г/с/мкс;

- Δt — временная задержка между сигналами детекторов, мкс.

Фазовое смещение фаз регистрируется и обрабатывается цифровым преобразователем, в результате чего на панель прибора поступает показание массового расхода.

Достоинства массовых газовых расходомеров:

- Устанавливает массовый показатель, не требующий перерасчета по температуре и давлению;

- Широкий диапазон объемов;

- Высокая точность полученных результатов;

- Нет движущихся узлов, чувствительных к давлению;

- На точность результата не влияет вибрация;

- Простота установки и обслуживания, могут выполняться без снижения расхода;

- Экономичны, не требуют установку дополнительных датчиков давления и температуры;

К недостаткам относят погрешность при измерении влажного газа.

Измерение по перепаду давления

Существует несколько разновидностей расходомеров газа, работающих по принципу перепада давления. Наиболее распространенные модификации используют внутренние измерительные диафрагмы. Их устанавливают по ходу потока в газовую трубу. При прохождении газового потока через отверстие диафрагмы с меньшим отверстием, давление среды падает и создается разница давлений до и за диафрагмой, пропорциональная скорости и объему газовой среды. Дифференциальные датчики, определяют перепад давлений и переводят полученный результат в объемный показатель.

Также на этом принципе работает расходомер с трубкой Вентури. В таком приборе сужение и расширение измерительной части трубы организуются постепенно. Труба состоит из 2-х усеченных конусов, объединенных узенькими концами. В то же время, расширяющийся конус выполняется с большей длинной, чем сужающийся.

Разновидностью трубки Вентури считается измерительное сопло, имеющее только сужающийся конус. Такой датчик используют в случаях с высокими турбулентными потоками газовой среды. Также в эксплуатации имеются измерители, в каких ограничение струи формируется клиновым ограничителем.

Преимущества газовых счетчиков, работающих по перепаду давления:

- Высокоточные измерения;

- Практически не влияет на стоимость прибора увеличение диаметра газопровода;

- Широкий спектр применения, благодаря большому выбору диапазонов измерений;

- Датчики перепада давления могут определять перепад давления всего в несколько МБар;

- Может работать в высокотемпературной среде.

К недостаткам относятся наличие потерь на диафрагме. Поэтому такой расходомер не применим при малых расходах газа.

Вихревой газовый расходомер

Работа этой модификации измерительного прибора основывается на замерах частоты колебаний, образующихся в газовом потоке при вихреобразовании, которое создается искусственно. Внутри трубы, на пути идущего газового потока, размещают тело обтекания, как правило, обладающее трапецеидальной формой. Оно формирует в потоке цепь вихрей, промежуток между которыми постоянен и находится в зависимости от габаритов тела обтекания, а частота создания вихрей соразмерна скорости движению газового потока.

Подальше за телом обтекания, в движущей среде устанавливают узел, совершающий индикацию вихрей. В основном, эту функцию осуществляет пьезоэлектрический преобразователь, определяющий гармонику колебаний, формируемых при прохождении вихревых потоков.

Справка. Аналогично фиксация может выполняться с применением термоанемометра, оптоэлектронного либо УЗ-преобразователя.

Преимущества вихревых счетчиков газа:

- Высокая точность измерения;

- Отсутствие движущихся частей, стойкость к загрязнениям;

- Не подвержен износу;

- Не требуется регулярная очистка измерителя;

- Низкая стоимость монтажных работ;

- Доступен для широкого ассортимента типоразмеров труб.

К недостаткам относится необходимость корректировке расходов по температуре и давлению, а также невозможность работать с малыми расходами среды.

На что обратить внимание при выборе газового расходомера

Коммерческие газовые расходомеры или газовые счетчики группируются по нагрузкам на бытовые; жилищно-коммунальные и промышленные. Самыми популярными являются турбинные или роторные, а также мембранные, работающие по принципу перепада давления.

При выборе газового расходомера для коммерческого учета необходимо обратить внимание на следующие параметры:

- Тип по области применения, для бытовых нужд это типы расходомеров: G4 для газовых плит и тип G6 с автономным отоплением.

- Пропускная способность, максимальный расход газа, указывается в договоре на газоснабжение и должен соответствовать производительности установленного газоиспользующего оборудования. Для бытовых потребителей пропускная способность устанавливается в пределах 1.5–6.0 м³, для котельных 6–40 м³, для промышленности от 40 м³.

- Предельное рабочее давление в сети, максимально 50 кПа.

- Температура газа −30 до +50 °С.

- Температура воздуха от −40 °С до + 60 °С.

- Падение давления не выше 200 Па.

- Срок поверки, каждые 10 лет.

- Погрешность измерения +/− 3%.

- Чувствительность до 0.003 м3/час.

- Срок службы газосчетчика не менее 20 лет.

Важно! Собственнику помещения необходимо обратить пристальное внимание на габариты газовых приборов для коммерческого учета. Они не могут быть чрезвычайно тяжелыми и огромными, с тем, чтобы не занимать много площади.

На рынке климатической техники достаточно предложений по газовым расходомерам, Чтобы установленный прибор на вводе потребителя отвечал всем государственным требованиям, нужно получить ТУ от газоснабжающей организации, которая укажет необходимые характеристики, точку врезки и другие мероприятия по организации коммерческого учета.

Современные газовые счетчики обладают высокой точностью измерения, могут работать в дистанционном режиме, передавая показатели в газовую службу, а также накапливая их в отчетном периоде и, выполняя по заказу пользователя, простейший анализ газопотребления, как суточный, так по календарным месяцам.

Для эффективного бизнес использования автомобилей Газель, все системы двигателя должны работать исправно. Одним из ключевых элементов, обеспечивающих экономичность и максимальную отдачу двигателя, является датчик массового расхода воздуха. Это устройство известно автомобилистам под аббревиатурой ДМРВ, или в английском варианте MAF. Неисправность или некорректная работа этого датчика в любом случае приведет к дополнительным затратам: повышение расхода топлива или покупка нового ДМРВ для вашего автомобиля Газель. Поэтому водитель должен обеспечить условия, при которых расходомер прослужит максимально долго.

Принцип работы датчика расхода воздуха

Прибор устанавливается между воздушным фильтром и дроссельной заслонкой. Он определяет количество воздуха, проходящего во впускной коллектор двигателя.

Существует два конструктивных решения:

- Механический (флюгерного типа) работает с помощью пластины определенного размера, соединенной с переменным резистором. Под напором воздуха пластина отклоняется, меняется сопротивление, в электронный блок управления двигателем поступает информация для правильного формирования топливной смеси.

- Электронный датчик может быть проволочным (используется платина) или пленочным. Именно такие варианты в зависимости от экологического класса автомобилей, применяются на Газель Бизнес. Остановимся подробнее на схеме его работы.

Прибор представляет собой воздуховод, диаметр которого соответствует воздушной магистрали системы впуска автомобиля. Внутри располагается ряд электронных компонентов.

Основной элемент ДМРВ – элемент, сопротивление которого зависит от температуры. Его значение постоянно (в реальном времени) сравнивается с эталонным постоянным резистором, который работает в таких же условиях (расположен в непосредственной близости). Через термочувствительный элемент проходит воздух, в зависимости от интенсивности потока происходит охлаждение. Сопротивление меняется, элемент приходится нагревать электрическим током для соответствия эталонному резистору. То есть, мы получаем линейную зависимость тока и напряжения от объема проходящего через ДМРВ воздуха. Именно это значение анализируется модулем управления датчика. Информация передается в ЭБУ, в результате чего электронный мозг двигателя подбирает оптимальный состав топливно-воздушной смеси.

Алгоритм работы на первый взгляд кажется сложным, на самом деле это самая надежная и недорогая реализация датчика расхода воздуха. Основной термочувствительный элемент может быть проволочным (платиноиридиевый сплав) или пленочным. Второй вариант более точен, и применяется на автомобилях Газель с более высоким экологическим классом Евро 3. Например, ДМРВ Сименс (на иллюстрации).

Информация: при эксплуатации более простых (нитевых) датчиков-расходомеров, возможна ручная регулировка уровня CO в отработанных газах. Более современные (пленочные) ДМРВ такой регулировки не требуют, токсичность выхлопа поддерживается на безопасном уровне автоматически.

Где купить аксессуары для автомобиля

Переходите по ссылкам и выбирайте:

Что может сломаться в датчике расхода воздуха

Совет: не соединяйте оборванные провода скруткой. В условиях подкапотного пространства такой сросток прослужит недолго.

Распиновка и подключение ДМРВ Газель

Чтобы узнать, где отсутствует контакт, или произвести замеры питающего и сигнального напряжения, необходима схема. Рассмотрим вариант для пленочного датчика массового расхода воздуха фирмы Сименс.

Небольшое отступления от темы

На иллюстрации видно, насколько плотно интегрирован ДМРВ в систему управления электронного блока двигателя. Малейший сбой в обмене данными мгновенно приведет к нарушению формирования топливно-воздушной смеси. Как результат – потеря мощности и увеличение расхода топлива.

Важно знать: поломка или даже полное удаление ДМРВ из системы ЭБУ не приведет к остановке автомобиля. Однако продолжительная работа без датчика пагубно влияет на ресурс двигателя, не говоря о текущих финансовых потерях.

Как проверить исправность ДМРВ

Прежде всего, надо регулярно проводить компьютерную диагностику автомобиля, даже в гаражных условиях с помощью элементарных автомобильных сканеров. Любая версия автомобиля Газель оснащена портом OBD-II, с помощью которого можно получить детальную информацию о работе электронных систем двигателя.

Исходные параметры датчика расхода воздуха (предварительно выбираем модель и тип двигателя на вашем авто) зашиты в программу диагностики. Так что отклонение от нормы будет зафиксировано, а продвинутые программы еще и подскажут вероятную причину поломки.

Однако есть и более примитивный способ, которым можно воспользоваться, если под рукой не оказалось диагностического сканера. В гараже любого автолюбителя найдется цифровой мультиметр. Главное, чтобы его погрешность была невысокой: показатели напряжения на информационном контакте ДМРВ варьируются в пределах сотых долей вольта, именно на такой минимальный разброс величин рассчитан ЭБУ.

Признаки неисправности ДМРВ, видимые без измерительных приборов

В технологических процессах наиболее ответственными являются измерения количества и расхода жидкостей и газов.

Расход – это объем или масса вещества, проходящего через поперечное сечение трубопровода либо канала в единицу времени.

Приборы, измеряющие количество и расход жидкостей и газов, называют расходомерами. Их можно разделить на два класса: 1) расходомеры, измеряющие количество жидкости, пара или газа косвенным путем посредством измерения величин, являющихся функцией количества среды, которая протекает через трубопровод, например перепада давления, скорости, уровня и др.; 2) расходомеры, измеряющие количество жидкости, пара или газа, протекающих через трубопровод, путем непосредственного измерения их объема или массы.

Каждый из этих классов в свою очередь подразделяется на группы приборов, отличающиеся как по принципу действия, так ив конструктивном отношении. Например, расходомеры, измеряющие расход по методу перепада давления, подразделяются на расходомеры с переменным перепадом давления и с постоянным перепадом давления.

Расходомеры в зависимости от типа показывают:

1) величину мгновенного расхода в каждый данный момент (м 3 /с, м 3 /ч и т. п.);

2) количество жидкости или газа как сумму мгновенных расходов за любой промежуток времени (м 3 , л и т.п.). Имеются приборы, одновременно показывающие и записывающие обе указанные величины.

Расходомер, снабженный интегратором для суммирования показаний за какой-то промежуток времени, называют счетчиком.

Объем воздуха и газов можно измерять:

1) при фактических параметрах (температуре и давлении), которые измеряемая среда имеет во время измерений;

2) при параметрах, приведенных к нормальным условиям (температура 0° и давление 760 мм рт. ст.). При измерении объема в нормальных условиях представляется возможным сравнить результаты измерений, полученные на различных объектах.

При измерении количества влажного воздуха или газа необходимо учитывать влажность измеряемой среды. С этой целью вводится поправочный коэффициент, зависящий от величины относительной влажности.

Измерение расхода методом переменного перепада давления в сужающих устройствах (диафрагмах, соплах, расходомерных трубах) для многих случаев является единственно приемлемым. Ввиду высокой точности и удобства этот способ получил большое распространение.

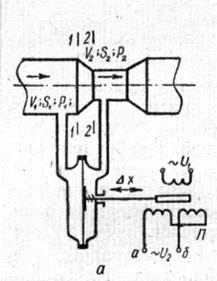

Расходомер с преобразованием расхода в перепад давления состоит (рис. 1) из сужающего устройства, помещенного в трубопроводе, и дифференциального манометра, измеряющего создаваемый перепад давления. При постоянном расходе для сечений 1—1 и 2—2 справедливо соотношение, представляющее собой объемный расход:

гдеV1 и V2 – скорости потока в первом и втором сечениях; S1 и S2 – Площади поперечных сечений трубопровода в тех же сечениях.

Уравнение Бернулли для этого трубопровода

где р1 и р2 — давление в сечениях /—1 и 2—2; ρ - плотность вещества, движущегося в трубопроводе. Это уравнение можно представить в виде

Определив из соотношения объемного расхода V1 и подставив в преобразованное уравнение Бернулли, получим выражения для объемного и массового расходов:

где - коэффициент расхода;S –площадь сечения сужающего устройства; ∆р – перепад давления.

Мембрана дифференциального манометра связана с сердечником дифференциально-трансформаторного датчика перемещения, позволяющего получить на выходе напряжение, являющееся функцией расхода.

Измерение расхода методом постоянного перепада давления основано на том, что в качестве переменной величины, пропорциональной измерению расхода, принимается не перепад давлений, а переменная площадь отверстия сужающего органа. Расходомеры с постоянным перепадом давления, основанные на этом принципе, дают прямолинейную зависимость между расходом и переменной величиной - площадью отверстия прибора.

В расходомерах этого типа имеется подвижный элемент, который перемещается потоком среды и открывает проходное сечение на большую или меньшую величину. Перепад давления до и после подвижного элемента остается при этом постоянным. Перемещение подвижного элемента, пропорциональное расходу, тем или иным способом передается на шкалу, градуированную в единицах расхода.

В качестве расходомеров постоянного перепада обычно используют ротаметры. Они широко используются для измерения расхода растворов хлора, аммиака и коагулянта.

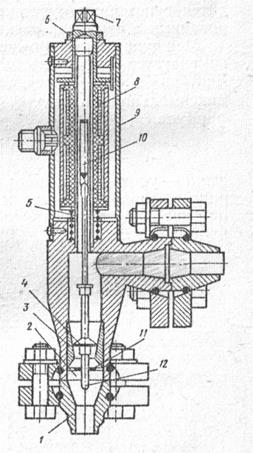

Ротаметр типа РЭ (старое обозначение РЭД) (рис. 65) представляет собой стальной корпус 1, внутри которого имеются камера 2 и коническая труба 3, установленная расширением вверх. В верхнюю часть корпуса впаяна направляющая трубка 5. Другой конец трубки имеет глухую пробку 7, предназначенную для ее очистки. На трубку 5 насажена индукционная катушка 5, которая закрыта кожухом 9. В верхнюю часть кожуха ввернута регулировочная гайка 6, вращением которой производят перемещение индукционной катушки при тарировке ротаметра. Внутри конической трубки 3 расположен поплавок 4 со стержнем 12. Стержень пропущен через упорную шайбу 11и направляющую трубу. На верхнем конце стержня закреплен плунжер 10 индукционного датчика. Поток жидкости через штуцер поступает в камеру 2 и далее через упорную шайбу 11 в коническую трубу 3, Под действием напора жидкости дисковый поплавок 4 перемещается вверх и увлекает за собой плунжер индукционного датчика. Перемещение плунжера приводит к разбалансу дифференциально-трансформаторной схемы, и на вторичный прибор поступает сигнал, пропорциональный измеряемому расходу. Величина хода поплавка ограничена упорной шайбой 11.

Ротаметр градуируется по воде. При измерении расхода другой жидкости необходимо произвести перерасчет шкалы вторичного прибора.

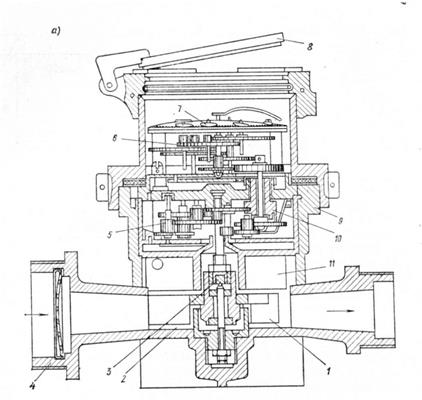

Датчики с преобразованием расхода жидкости в частоту вращения имеют различные конструкции. Действие их основано на измерении частоты вращения ротора турбинки, помещенной в поток жидкости. При турбулентном движении среды частота вращения ротора линейно связана с объемным расходом. Датчик такого типа представляет собой отрезок трубы, внутри которого установлена осевая турбинка. Под действием потока жидкости ротор турбинки вращается с частотой, пропорциональной расходу. Вращение ротора турбинки может механическим путем передаваться на счетный механизм (рис. 3.) или преобразовываться в частоту электрических импульсов, как это показано на рис. 4. При вращении ротора в катушке индуктируется ЭДС с частотой, в два раза большей частоты вращения ротора. В качестве измерительного прибора можно использовать цифровой частотомер.

|

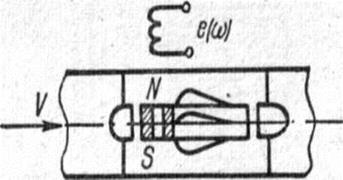

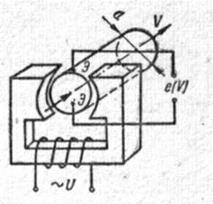

Индукционный датчик расхода основан на явлении электромагнитной индукции и применим для проводящей жидкости. Схема датчика показана на рис. 5. Жидкость, расход которой измеряется, протекает по трубе неэлектропроводного материала, расположенной в магнитном поле. Роль движущегося проводника играет сама жидкость. В трубе перпендикулярно магнитному потоку установлены два электрода Э. ЭДС, возникающая между ними при движении жидкости, е = ВVd, где B - индукция магнитного потока; d - диаметр трубы; V — скорость движения жидкости.

где S – площадь сечениятрубы.

Парциальные расходомеры позволяют измерять большие расходы жидкости с помощью сравнительно простых приборов.

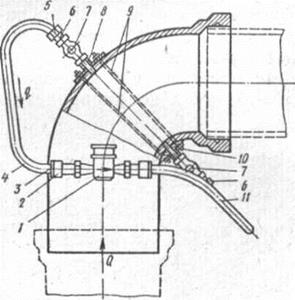

Действие парциальных расходомеров в отличие от рассмотренных ранее основано на измерении не всего расхода, а лишь части его. На рис. 6 представлена схема парциального водомера, являющегося комбинацией скоростного крыльчатого водомера и колена, выполняющего функцию сужающего органа. Расход воды Q через ответвление трубопровода пропорционален величине основного потока р. Поэтому количество воды, протекающей по трубопроводу, можно определить путем умножения показаний скоростного водомера на постоянный коэффициент.

Колено создает перепад давления, необходимый для преодоления сопротивления ответвления. Диаметр обводной трубки и перепад на колене подбирают так, чтобы через обводную трубку протекало около 1% всей массы воды. На обводной трубке устанавливают пробковые краны для возможности отключения водомера. Парциальные расходомеры тарируют после установки на месте измерений при пяти - восьми различных расходах.

Для контроля расхода воды в системах водоснабжения широко применяют скоростные расходомеры (крыльчатые и спиральные).

Читайте также: