Регулировка ветров на комбайне нива

Принцип действия механизма регулирования вариатора: при вращении маховичка (42) тяга поворачивает вал блока (38) шкивов вариатора, а вместе с ней и штангу (41) вокруг стойки (39). Блок шкивов при этом перемещается относительно приводных шкивов, увеличивая натяжение ремня со стороны того шкива, от которого он удаляется и уменьшая натяжение ремня со стороны шкива, к которому приближается. Под воздействием давления натягиваемого ремня происходит перемещение промежуточного диска относительно неподвижных дисков блока шкивов, меняя передаточное отношение вариатора. Изменение частоты вращения вентилятора вариатором осуществляется в диапазоне 432-725 мин -1 .

Регулировка натяжения клиновых ремней осуществляется резьбовой втулкой (40), которая фиксируется контргайкой.

1) – Разделительная гребёнка транспортной доски;

2) – Стрясная (транспортная) доска;

3) – Уплотнительный фартук между транспортной доской и вентилятором;

4) – Распределительная гребёнка транспортной доски (пальцевая решётка);

5) - Верхнее жалюзийное решето;

6) – Задняя подвеска верхнего решета;

7) – Удлинитель верхнего решета;

8) – Болт регулировки наклона удлинителя;

9) – Рычаг регулировки открытия жалюзи удлинителя верхнего решета;

10) – Регулируемый козырёк;

11) – Регулируемая скатная доска;

12) – Колосовой шнек;

13) – Задняя подвеска нижнего решётного стана;

14) – Нижнее жалюзийное решето;

15) – Скатная доска;

16) – Зерновой шнек;

17) – Двуплечий рычаг очистки;

20) – Колебательный вал;

21) – Рамка нижнего решета очистки;

23) – Жалюзи верхнего решета;

24) – Коленчатый валик;

25) – Коленчатый рычаг;

27) – Рычаг регулировки открытия жалюзи верхнего решета;

28) – Рычаг регулировки открытия жалюзи нижнего решета;

29) – Рама молотилки;

30) – Сайлент-блок подвески;

31) – Панель молотилки;

32) – Верхний решётный стан;

33) – Нижний решётный стан;

34) – Опора подвески;

35) - Сайлент-блок подвески;

37) – Вал вентилятора;

38) – Блок шкивов вариатора привода вентилятора;

40) – Регулировочная резьбовая втулка;

42) – Маховичок регулировки частоты вращения вентилятора;

43) – Шкала частоты вращения вентилятора;

44) – Шкив привода вентилятора.

21) – Рамка нижнего решета очистки;

23) – Жалюзи верхнего решета;

24) – Коленчатый валик;

25) – Коленчатый рычаг;

27) – Рычаг регулировки открытия жалюзи верхнего решета;

28) – Рычаг регулировки открытия жалюзи нижнего решета.

Комбайны

Регулировка силового агрегата

Периодически необходимо проверять надежность крепления головок цилиндра. Часто гайки откручиваются. Поэтому, следует их подтягивать. Для надежного крепления головки цилиндра, гайки закручивают моментом силы около 200 Н-м. Также должное внимание требует регулировка зазора клапанов. Для точного выставления зазора между клапанами и коромыслами регулировку нужно выполнять на холодном двигателе. Величина зазора между выхлопным и всасывающим клапаном составляет 0,4 мм.

Последовательность действий следующая:

- Выключают сцепление на силовом агрегате.

- Включают нейтральную скорость.

- Крышку головки цилиндра снимают.

- Приводят в действие декомпрессор.

- Не торопясь проворачивают коленвал, пока два вышеуказанных клапана не откроются и закроются.

- Установочный винт извлекают из картера маховика. Переворачивают его не нарезной частью и обратно устанавливают в маховик. Далее нажав на винт, коленвал необходимо медленно проворачивать. Это делается до тех пор, пока винт не попадет в глухое отверстие этого же маховика. Эти действия помогут определить положение 1-го цилиндра в конце такта сжатия.

- Декомпрессор выключают. С помощью щупа определяют зазор между бойками цилиндра и стержнями клапанов. Если зазоры большие, производят регулировку.

Для регулировки зазоров необходимо: удерживать винт регулировки коромысла отверткой, попустить контргайку и одновременно попускать болт регулировки, тем самым по щупу подгонять нужный зазор между клапанами первого цилиндра. Контргайки полностью затягивают, чтобы проверить выставленные зазоры. В случае надобности, по указанному алгоритму зазоры снова выставляются.

Регулировка производится на холодных тормозных барабанах. Также обязательным условием регулировки является правильно настроенные подшипники на осях колес. Что проверить состояние подшипников, нужно поднять домкратом ведущую ось, а под задние колеса подложить упоры. Спереди колесо снимают и осматривают подшипники узла оси колеса. Если необходимо, редуктор снимают и регулируют конические подшипники.

Подробнее о регулировке. Проверка величины зазора осуществляется щупом. В тормозной колодке между накладной и барабанном пропускают щуп 0,2 мм. В случае большого зазора, в обязательном порядке его уменьшают. Регулировка производится за счет 4-х колпаков корпусов тормозных цилиндров, которые поворачивают. После регулировки, следует проверить правильность выполнения работ – воздействуют нажатием на педаль тормоза, затем снова проверяют величину зазора. Если зазор не увеличился, все сделано верно.

Регулировка зазоров молотильного устройства

Регулировка бункера под зерно

Равномерность заполнения бункера зерном зависит от правильной регулировки. Её воспроизводят с помощью подвижного витка вдоль вала, конечное (нужное) положение фиксируют с помощью шплинта.

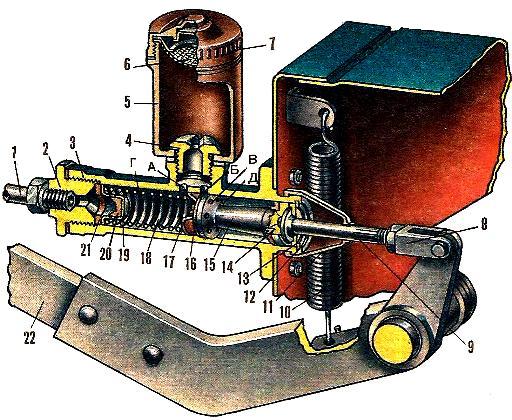

Настройка электростартера

Стартер СТ 350Б настраивают за счет винта кнопки включения, которую следует предварительно включить. Диапазон регулировки составляет 1-4 мм. Обязательным условием регулировки, является положение рычага – необходимо отвести его до упора. Стартер типа СТ 100 подразумевает настройку с помощью реле. Необходимо от реле отсоединить толстый провод и к выводам подключить лампу. Далее устанавливается прокладка между упорным кольцом и шестерней. Прокладка имеет толщину 16 мм. После этого потребуется привести в действие реле стартера на 24 В. В ходе срабатывание реле, шестерня перемещается и контактирует с прокладкой. Обязательное условие: лампа не горит, она играет роль сигнализатора о не замкнутых контактов реле.

Выполняют повторное включение реле, предварительно установив прокладку толщиной 11,7 мм. В результате лампа загорается, являясь доказательством замкнутости контактов. Регулировочный винт следует послабить, если лампа в случае прокладки 11,7 мм не загорается. И наоборот, винт затягивают на пару оборотов в якорь реле, если лампа получает питание с прокладкой, толщина которой 16 мм. Стартер типа СТ 352Д не нужно регулировать.

Видео

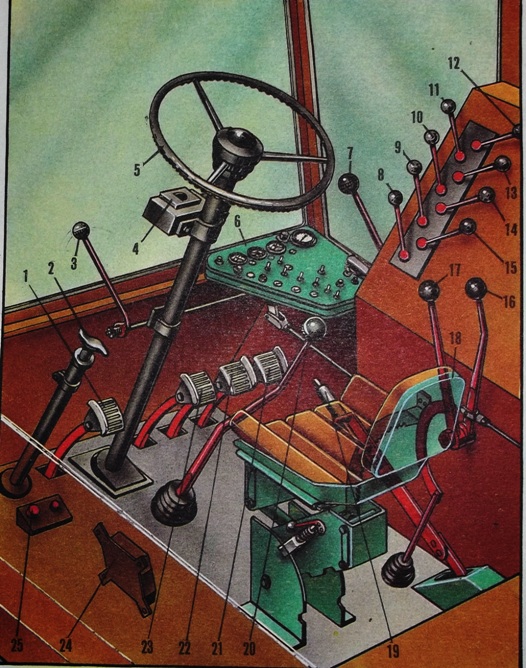

2) – Рукоятка стояночного тормоза. Для затормаживания комбайна на стоянке следует оттянуть рукоятку вверх. Положение рукоятки фиксируется автоматически, при этом на щитке приборов загорается красная лампочка. Для растормаживания рукоятку поворачивают вокруг её оси на угол 60-90 градусов, чтобы освободиться от фиксатора, и перемещают вниз до упора, при этом лампочка должна погаснуть;

3) – Рычаг подачи топлива. Для увеличения подачи топлива рычаг перемещают назад, для уменьшения – вперёд;

4) – Прибор указателя потерь зерна;

5) – Рулевое колесо;

6) – Щиток приборов;

7) – Рычаг включения выгрузного устройства. Для выгрузки зерна из бункера рычаг перемещают назад, для выключения устройства – вперёд;

8) – Рукоятка подъёма/опускания жатки. Для подъёма жатки рукоятку перемещают назад, для опускания - вперёд;

9) – Рукоятка изменения частоты вращения мотовила. Для увеличения частоты вращения рукоятку перемещают вперёд, для уменьшения – назад;

10) – Рукоятка изменения частоты вращения молотильного барабана. Для увеличения частоты вращения рукоятку перемещают вперёд, для уменьшения – назад;

11) – Рукоятка бесступенчатого изменения скорости движения комбайна. Для увеличения частоты вращения рукоятку перемещают вперёд, для уменьшения – назад;

12) – Рукоятка запасной секции гидравлического распределителя;

13) – Рукоятка очистки воздухозаборника и включения вибраторов бункеров. Для очистки воздухозаборника рукоятку перемещают назад, для включения вибратора – вперёд;

14) – Рукоятка перемещения мотовила по горизонтали. Для удаления мотовила от шнека жатки рукоятку перемещают вперёд, для приближения к шнеку – назад;

15) – Рукоятка подъёма/опускания мотовила. Для подъёма мотовила рукоятку перемещают назад, для опускания – вперёд;

16) – Рычаг включения привода рабочих органов комбайна. Для включения привода рычаг перемещают назад, для выключения – вперёд;

17) – Рычаг включения/отключения привода жатки. Для включения привода жатки рычаг отводят назад и фиксируют. При забивании рабочих органов жатки рычаг сбивают с фиксатора, и он мгновенно перемещается вперёд, отключая привод жатки;

18) – Сиденье комбайнера;

19) – Рычаг регулировки зазоров между барабаном и подбарабаньем. При перемещении рычага вперёд зазоры между бичами барабана и подбарабаньем увеличиваются;

20)- Рычаг переключения передач. При включении 1 передачи рычаг перемещают влево и вперёд, 2 – вправо и назад, 3 – вправо и вперёд, заднего хода – влево и назад;

21) – Педаль выгрузки соломы. После заполнения копнителя соломой кратковременным нажатием на педаль освобождают зацепы клапана копнителя. В дальнейшем выгрузка копны и закрытие клапана производятся автоматически. Для выгрузки частично заполненного копнителя либо открытия клапана пустого копнителя педаль придерживают некоторое время в выжатом до упора положении;

22/23) – Педали включения колёсных тормозов. Каждая педаль работает с отдельным гидроцилиндром. При транспортировке комбайна и работе в поле, когда не требуется раздельное торможение, педали блокируют защёлкой;

24) – Измерительный блок указателя потерь зерна;

25) – Ножной переключатель света транспортных фар;

26) – Указатель давления масла двигателя;

27) – Лампа (красная) аварийной температуры масла двигателя;

28) – Указатель температуры воды двигателя;

31) – Патрон подсветки приборов;

32) – Тахометр молотильного барабана;

33) – Лампа (красная) контроля включения стояночного тормоза;

34) – Переключатель вентиляторов либо отопителей кабины;

35) – Лампа (зелёная) контроля указателей поворота;

36) – Блок защиты прерывателя указателей поворота с предохранителем 6А;

37) – Кнопка предохранителя контрольно-измерительных приборов и сигнализации;

38) – Кнопка предохранителя электродвигателей вентиляторов и стеклоочистителя;

39) – Включатель плафона кабины;

40) – Включатель звукового сигнала;

41) – Включатель фонаря освещения бункера;

42) – Лампа (красная) контроля включения колосового и зернового шнеков и соломотряса;

43) – Включатель рабочих фар;

44) – Лампа (зелёная) контроля заполнения бункера;

45) – Переключатель указателей поворота;

46) – Лампа (красная) контроля закрытия копнителя;

47) – Включатель вентилятора обдува;

48) – Включатель стартера (для двигателя, оборудованного стартерным пуском);

С небольшими потерями, а также отменным качеством зерновые культуры убираются в сжатые сроки, а именно, когда колосья дозреют до состояния спелости либо начала перезревания.

Убирать зерновые можно двумя способами комбайнирования:

- Раздельным (в 2 фазы). Страда с укладкой в валки, потом их подбор, и только потом обмолот валков.

- Прямой уборкой (в одну фазу)

Какой способ комбайнирования лучше?

Если погода в преддверие уборочной кампании зерновых стоит неблагоприятная, в таком случае предпочтительно использовать прямое комбайнирование. Дело в том, что стеблестой намного быстрее высохнет, чем, если стебли будут находиться в валках. Зерновые, которые пойдут на посевной материал, а также пивоваренный ячмень, лучше молотить прямым способом.

Что касается раздельной уборки, то она будет актуальной в условиях большой засоренности поля либо при неравномерном созревании культуры либо сильном развитии пожнивных сельхозкультур. Также важно подчеркнуть, что более ранний старт уборочных работ, затяжные сроки, а также применение комбайнов при двухфазной уборке обязательно приведут не только снижению качества урожай, но и большим финансовым затратам.

В условиях раздельного процесса жатвы в 2 фазы зерно необходимо скашивать в валок, когда урожай достиг молочно-восковой спелости.

При каких оптимальных сроках нужно обмолачивать зерновые

Чтобы намолот зерновых проходил в оптимальном режиме, следует придерживаться таких показателей:

- перед уборкой на колосьях не должно быть росы. Влажность зерна не должна превышать 14 процентов;

- уборочная страда должна быть организована так, чтобы потом зерно не пришлось сушить. Ведь затраты на сушку обычно превышают расходы на применение комбайнов в плохих условиях жатвы;

- зерновые должны иметь нормальный размер, привычную окраску, а их поверхность должна быть немного морщинистой;

- на ощупь ядро зерна твердое, но издавать треск при надкусывании;

- желтая солома с переходом в темно-серый окрас;

- солома ржи должна измельчаться при вращении жатки на мелкие части;

- узлы стеблестоя должны быть твердыми и иметь бурый цвет;

- стебли пшеницы должны легко ломаться в основании;

- зерновые легко вытираются из колосьев, однако достаточно крепко засели, что без постороннего усилия не выпадают;

- у верхней части ячменя легко ломается солома.

Если правильно подобрать срок уборочных работ, потери урожая зерновых будут сведены к минимуму.

Как убирать отдельные виды зерновых культур

Ниже мы рассмотрим особенности жатвы самых распространённых культур:

- яровой ячмень является идеальной сельхозкультурой для уборки с помощью комбайна. Причем сроки жатвы позволят полностью задействовать потенциал комбайнов. Ячмень для производства пива должен быть зрелым. Иными словами его уборка начинается тогда, когда начинают появляться обломанные колосья. При этом, убирать нужно в щадящем режиме;

- рожь трудно поддается уборке на комбайне. Для определения сроков страды, необходимо верно рассчитать зрелость соломы. Если на длинном стебле соломы будет наблюдаться большая влажность, нужно правильно отрегулировать жатку комбайна. Если же солома будет иметь незрелый длинный, мокрый стебель, то он будет наматываться вокруг барабана и тем самым препятствовать молотьбе. При благоприятных условиях (хороша погода, а также отсутствует полегание), её можно убрать даже, когда культура перезрела;

- овес является сложно убираемой сельхозкультурой, поскольку имеет непродолжительный срок жатвы, склонность к падалице, а также неравномерное созревание соломы. Может случиться так, что в условиях разноспелых частей посевов придется проводить дифференцированную молотьбу;

- озимый ячмень также относится к трудно убираемой сельхозкультуре. При неравномерном созревании эта культура имеют короткий срок уборочных работ, а также высокую склонность к полеганию. Также при работе комбайном колосья ломаются. Начинать уборку следует, когда колосья только начинают ломаться, а ости уже зрелые, но излом происходит только при молотьбе;

- тритикале для комбайновой уборки труднопригодная культура. Если наблюдается полегание стеблей, нужна оперативная уборочная страда;

- пшеница для 1-фазной уборки считается удобной культурой. Её равномерное созревание происходит лучше, чем у того же ячменя. Вместе с тем, пшеницу удобнее обмолачивать, чем ячмень.

Как оценить потери зерновых

Потерю зерновых при уборочной кампании различают:

- До момента жатвы.

- Во время молотьбы.

- При соломотрясе.

- Во время очистки.

В ходе жатвы зерновых недостачу можно оценить по объему колосьев, которые остались нетронутыми позади комбайна. Зерна, которые высыпаются на землю за комбайном – являются потерей соломотряса. Эту проблему можно решить за счет увеличения частоты вращения барабана, но при этом снизить расстояние между подбарабаньем и барабаном. Таким образом, можно уменьшить потери в зерне, однако больше будет подробленной соломы. В дальнейшем на соломотрясе измельченной соломы будет достаточно много.

Пропускная способность также влияет на общие потери зерновых. Если её увеличить через скорость движения комбайна, то пропорционально скорости движения будут расти объемы потери зерна. Особенно это будет происходить из-за соломотряса.

Если процентная часть массы соломы к массе зерновых доминирует, то ход комбайна необходимо снизить.

Также на предельную способность пропуска соломы влияет ширина захвата жатки сельхозтехники.

В условиях среднего стеблестоя, при ходе комбайна 4 км в час, независимо от размера жатки, потери зерна составит порядка 1,5 процента. Напомним, с увеличением степени влажности зерна и урожайности соломы, скорость работы комбайна должна сокращаться. В противном случае увеличатся потери зерна.

Правильно настраиваем зерноуборочный комбайн

Один из важных параметров настройки комбайна по уборке зерновых является скорость его перемещения по полю. Скорость мотовила комбайна не должна быть такой, чтобы приводить к протяжке либо преждевременному её удару.

Регулировать скорость комбайна следует в зависимости от следующих критериев:

- полеглости зерновых. На таких полях скорость комбайна может не превышать 1 км в час;

- влажности и спелости зерна;

- ширины жатки;

- густоты высева зерновых на метр квадратный;

- мощности сельхозмашины;

- засоренности поля бурьяном;

- урожайности культуры.

По наблюдениям механизаторов и агрономов, оптимальная скорость движения современных комбайнов, которые длительно убирали зерновые — составляет 6,5- 8 км/ч.

Но скорость комбайна, как и его узлов, корректируется в зависимости от увеличения влажности зерновых. Это позволит достичь оптимального значения производительности при минимальных потерях зерна. Для этого необходимо каждые 2-4 часа делать замеры оборотов барабана и скорости комбайна.

Настройка оборотов барабана комбайна

Для пшеницы актуальны такие настройки:

- вращение барабана в пределах 700-800 оборотов в минуту;

- подбарабанье с зазором на выходе не более 3-6 мм;

- ветер в пределах 650-750 оборотов в минуту;

- при урожайности 30 ц/га скорость комбайна в пределах 4,5-6,4 км/ч.

Для ячменя актуальны такие настройки:

- вращение барабана в пределах 650-750 оборотов в минуту;

- подбарабанье с зазором на выходе не более 3-6 мм;

- ветер в пределах 550-700 оборотов в минуту;

- при урожайности 30 ц/га скорость комбайна в пределах 3-4,5 км/ч.

- зазор решет должен иметь такие параметры: нижние (7-12 мм), верхние (10-12 мм), удлинитель (10-12 мм).

Эти нюансы по настройке зерноуборочного комбайна нужно знать

Первое время обязательно отслеживайте качество обмолота, как за комбайном, так и в бункере. Нельзя допускать дробленки, колосков и половы. Опираясь на эти факторы, рекомендации по настройке зерноуборочного комбайна будут следующие:

Регулировка решет комбайна, прежде всего, необходима для снижения потерь во время уборки культуры. Это не панацея, потому что на качество уборки и чистоту зерна в бункере влияет множество факторов начиная рельефом поля, и заканчивая технологией выращивания культуры. Даже если оставить за скобками особенности культуры и поля, одной регулировкой решет снизить потери или повысить чистоту зерна в бункере не получится.

Комбайн состоит из множества узлов, каждый из которых должен работать правильно. Перед настройкой зазора верхнего решета или других параметров системы очистки лучше убедится в правильной работе остальных участков, которые проходит зерно перед попаданием на стрясную доску (грохот).

Для максимального снижения потерь перед регулировкой системы очистки понадобится настроить:

- Жатку.

- Наклонную камеру.

- Молотильно-сепарирующее устройство.

Важно: Материал не претендует на точность инструкции по эксплуатации. Ниже приведены обобщенные инструкции, которые не учитывают особенностей конкретного поля, культуры или модели техники.

Параметры жатки, наклонной камеры и молотильно-сепарирующего устройства

С неправильными настройками или ненадлежащим состоянием жатки могут быть связаны значительные потери зерна из-за низкого качества скашивания или других явлений. Каждый из узлов должен правильно выполнять свои функции.

Настройки всех узлов справедливы для определенной скорости движения комбайна. Настроив машину определенным образом, рекомендуется выдерживать скорость движения, иначе подача массы в систему очистки будет неравномерной.

Регулировка жатки

Главная функция жатки — скашивание всех стеблей и равномерная подача массы в наклонную камеру. Именно этому должны способствовать все настройки.

Жесткое крепление без качаний в горизонтальной плоскости. Болтания делителей влево и вправо приводят к:

- неравномерной подаче скошенных стеблей на шнек;

- увеличенному износу ножей;

- падению качества скашивания;

- закупорке входа в наклонную камеру, особенно при уборке культур с высокой влажностью.

Центры сегментов и пальцев режущего аппарата должны находится в одной вертикальной плоскости. На кромках сегментов не должно быть сколов и загибов. Расстояние между каждым сегментом и соответствующим ему пальцем, указанное в технической документации к жатке, должно быть выдержано.

Работа жатки с неисправным или неотрегулированным режущим аппаратом приводит к возрастанию расхода топлива. В месте с тем растут потери зерна (до 15%) за счет смятых, а не срезанных стеблей.

Расположение по горизонтали и вертикали с одинаковым зазором между кромкой винта шнека и столом на всей протяженности (требуемый зазор зависит от культуры).

Нарушенный зазор и горизонтальные колебания шнека приводят к неравномерной подаче массы в наклонную камеру и дальше, в молотильное устройство и систему очистки.

Потери на неотрегулированном шнеке происходят за счет выброса необмолоченных колосьев соломотряса.

Мотовило должно располагаться на высоте, при которой его зубья касались стеблей под колосом. Так стебли укладываются на стол жатки колосом вперед, хорошо подбираются шнеком, и направляется ко входному отверстию наклонной камеры.

Вынос мотовила не должен допускать попадания наклоняемых стеблей на шнек. Скорость вращения — в диапазоне между 1,2 и 1,5 вращения колеса комбайна.

Неправильная регулировка мотовила ведет к потерям за счет стеблей, которые укладываются на стол колосом вперед относительно движения комбайна и стеблям с колосьями, выброшенными граблинами.

Соломоотбойная планка или чистики расположены на внутренней стороне корпуса жатки, за шнеком. Этот конструктивный элемент предотвращает выбрасывание массы шнеком вперед, на мотовило.

В зависимости от типа культуры расстояние между кромкой винтов шнека и соломоотбойной планкой должно составлять 1-10 мм.

Регулировка транспортера наклонной камеры

Транспортер наклонной камеры тоже может стать причиной потерь. Строго горизонтальное положение приводного вала и правильное натяжение цепей транспортера — ключевые параметры. Расположение вала под углом относительно горизонтали, недотянутая или перетянутая цепь приводят к появлению пробок на входе в наклонную камеру.

Пальчиковый механизм шнека поднимает массу из этой пробки, а затем выбрасывает ее вверх или вперед по ходу движения комбайна. Кроме потерь в колосьях, выброшенных таким образом, жатка дробит часть зерна. А это тоже потери.

Натяжение цепочно-планчатого транспортера должно быть таким, чтобы между гребенками планок и днищем наклонной камеры оставался зазор в 5-10 мм (точный размер зазора зависит от типа убираемой культуры, характеристик урожая и особенностей конкретного комбайна).

Читайте также: