Как снять гур на мазе

Насос МАЗ ГУР играет важную роль в работе системы рулевого усиления. Благодаря слаженной работе всех компонентов узла обеспечивается упрощенное и удобное управление машиной.

Признаки проблемы

- руль стал проворачиваться с большим трудом при выполнении маневров;

- при управлении, на поворотах можно заметить зазор и услышать удары руля;

- насосное устройство стало функционировать шумно;

- в системе гидроусилителя недостаточно или вообще нет масла;

- на обратном ходу руль может задерживаться.

Как снять насос ГУР

Для демонтажа механизма с автомобиля делается следующее:

- Откидывается кабина авто. В большинстве моделей МАЗ без этого не получится произвести диагностику наличия смазывающей жидкости в системе и добраться до насосного устройства. Используя слесарную монтажку, на задней части кабины откройте замок.

- Сбросьте в сторону страховочный трос. Справа увидите насос гидравлического привода кабины. На механизме располагается специальный рычаг. С помощью слесарной монтажки устройство прокачивается, пока кабина не поднимется до конца.

- При помощи инструмента ослабьте контргайку, отмеченную цифрой 8 на схеме. Открутите регулировочный болт, это позволит ослабить натяжку приводных ремешков.

- Отсоедините шланги от устройства. В магистралях может быть часть смазывающего масла, подготовьте тряпки.

- Выкрутите винты, фиксирующие подвижной кронштейн насосного механизма к силовому агрегату.

- Выполните демонтаж самого насоса, вместе с ним снимается натяжной механизм.

Перед снятием насоса ГУР на автомобиле МАЗ надо демонтировать приводные ремешки.

Как установить

Установка нового насоса гидроусилителя руля МАЗ выполняется в обратном порядке.

Нужно выполнить такие действия:

- Установите запчасть, поставьте на место подвижный кронштейн.

- Приводные ремешки устанавливаются на первый шкив насосного устройства. Неподвижный кронштейн, отмеченный цифрой 5 на схеме, фиксируется на силовом агрегате.

- Регулировочным болтом, маркированным цифрой 7, выполняется регулировка натяжки приводных ремешков. На этом этапе надо быть внимательным, поскольку правильная работа ремня важна для авто. Если изделие натянуто качественно, то в средней его части величина прогиба при нагрузке 30 Н должна быть не более 1,5 и не менее 1 см.

- Когда регулировка будет завершена, контргайка под номером 8 затягивается.

- Подключаются обратно магистрали системы гидроусилителя. Через бачок заливается часть масла, которая вылилась при их отсоединении.

Причины поломки

Причины, почему может не работать насосное устройство:

Канал TRUCK13 Service рассказал о причинах неисправностей и ремонте механизма ГУР на МАЗе.

Где купить и сколько стоит

Приобрести насос ГУР для МАЗ можно у себя в городе или онлайн-магазинах запчастей больших машин.

Цены на новый насос гидроусилителя руля для автомобиля МАЗ варьируются в районе 5700 рублей в среднем. Стоимость работ по замене зависит от региона и города, где они будут выполняться, а также от самого СТО и квалификации специалистов.

Средние цены на замену механизмов в Москве:

- поменять устройство без кронштейна стоит около 1500 рублей;

- замена механизма с кронштейном обойдется потребителю примерно в три тысячи рублей;

- полная замена рулевого механизма будет стоить не менее пяти тысяч рублей.

О диагностике системы гидроусилителя с насосом специальным стендом рассказывает канал vdm melitopol.

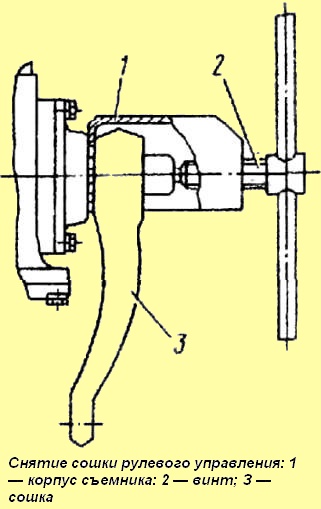

Для снятия рулевого механизма с автомобиля выполните следующее:

— установите передние колеса прямо;

— отсоедините вилку карданного вала рулевой колонки от входного вала, для чего выверните стяжной болт;

— расшплинтуйте и отверните гайку крепления сошки на валу и снимите сошку с вала с помощью специального съемника (рис. 1), не отсоединяя от сошки продольную тягу следующим образом:

— расшплинтуйте и отверните гайку вала сектора. Установите съемник так, чтобы захватывающий буртик корпуса 1 съемника расположился между картером рулевого механизма и сошкой. Вращением винта 2 с помощью воротка снимите сошку 3.

— отсоедините шланги от распределителя, предварительно слив масло из бака и картера рулевого механизма;

— отверните болты крепления рулевого механизма к кронштейну рамы и снимите рулевой механизм.

Разборку рулевого механизма выполните в такой последовательности:

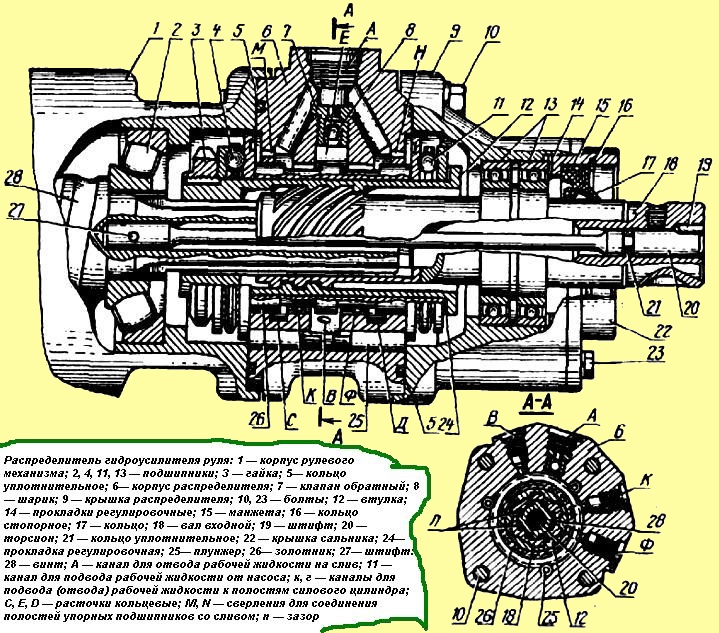

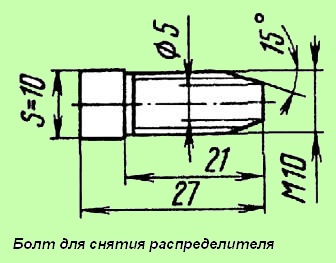

— снимите распределитель, предварительно нанеся отметки взаимного расположения корпуса 1 рулевого механизма (см. рис. 2), корпуса 6 распределителя

крышки 9 распределителя. Снимать распределитель рекомендуется с помощью простого приспособления.

Для этого отверните болты 10 крепления распределителя и два противоположных болта 23, которыми закрепите основание приспособления к крышке 22 сальника, уприте винт приспособления через шарик в торсион так, чтобы штифт 19 свободно проходил вместе

входным валом 18, а затем, завинчивая винт приспособления, снимите распределитель.

При отсутствии приспособления распределитель можно снять следующим образом — отверните болты 10, повернуть корпус 6 распределителя так, чтобы отверстия в нем не совпадали с отверстиями в корпусе 1 рулевого механизма и, завинчивая два специальных болта (рис. 3) в корпус 1 рулевого механизма (см. рис. 2), снять распределитель;

- отсоедините крышку 9 распределителя в сборе с входным валом 18 от корпуса 6 распределителя в сборе с золотником 26 и втулкой 12, предварительно отметив положение паза на втулке 12, в который производится кернение буртика гайки 3, относительно входного вала 18;

— выбейте штифт 19 из входного вала 18 и зачистите круговые пазы вала к торсиона;

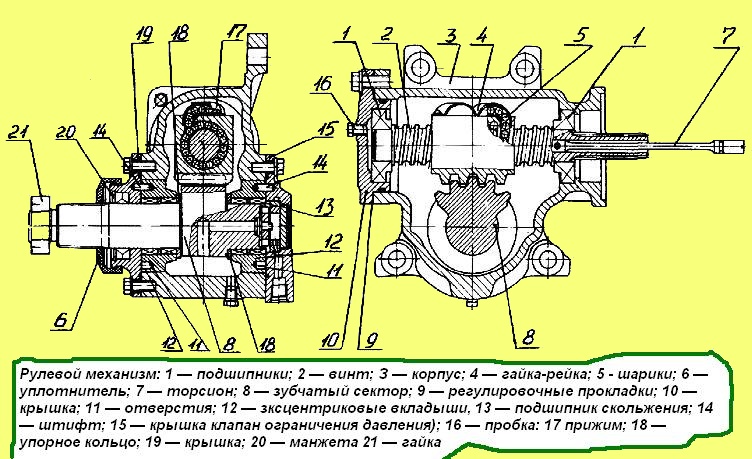

— поворотом винта 2 (см. рис. 4) переместите гайку-рейку в одно из крайних положений;

отверните болты и снимите боковые крышки 15 к 19, извлеките из корпуса вкладыши 12 и зубчатый сектор 8;

— отверните болты и снимите крышку 10, извлеките из корпуса винт 2 с гайкой-рейкой 4.

Внешним осмотром проверьте состояние зубьев гайки-рейки и сектора, беговых дорожек винта и гайки-рейки, состояние подшипников, шариков и их направляющих.

Наличие мелких оспин (питтинга) на зубьях сектора и гайки-рейки, на шариках или на беговых дорожках винта, гайки-рейки и подшипников качения указывает на начало износа этих деталей. В этом случае детали лучше заменить, так как износ будет прогрессировать.

При замене изношенных деталей имейте в виду, что замену винта, гайки-рейки и шариков можно производить только комплектно.

Проверьте состояние резьбы на входном валу, резьбы и шлицев втулки золотника, шлицев винта и подшипников скольжения, которые не должны иметь следов задиров. Не должно быть также зазора в соединении торсиона с винтом.

Восстановлению в рулевом механизме подлежат только картер, боковая и нижняя крышки при износе посадочных мест под подшипники постановкой ремонтных втулок. Остальные детали рулевого механизма при видимых повреждениях и износах подлежат замене.

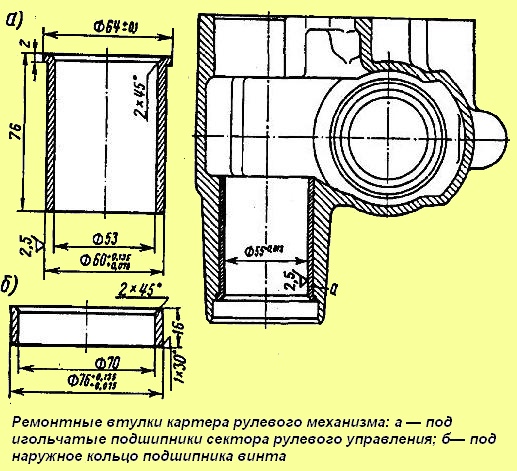

Картер рулевого механизма, изготовленный из ковкого чугуна, подлежит восстановлению при диаметре отверстия под игольчатые подшипники зубчатого сектора рулевого сектора рулевого механизма более 55,05 мм постановкой ремонтной втулки (рис. 5, а).

Для этого картер устанавливают на планшайбу токарного станка плоскостью под боковую крышку, растачивают отверстие под ремонтную втулку до 60 +0,06 мм и гнездо под буртик ремонтной втулки до диаметра 64 +0,1 мм на глубину 14 мм от торца горловины.

Затем запрессовывают втулку в расточенное отверстие до упора в бурт, обеспечив натяг в пределах 0,05 – 0,075 мм, и растачивают отверстие во втулке до номинального диаметра 55 +0,013 мм.

При износе отверстия под наружное кольцо подшипника винта до диаметра более 72,04 мм его восстанавливают постановкой ремонтной втулки (рис. 5, б).

Для этого отверстие растачивают до диаметра 76+0,06 мм, не нарушая размера 203+0,2 мм от торца картера со стороны нижней крышки до конца расточки отверстия.

Запрессовывают ремонтную втулку до упора натягом в пределах 0,05 – 0,075 мм и растачивают отверстие в ней до номинального диаметра 72 +0,02 мм.

Оси отверстий под кольцо верхнего подшипника винта рулевого механизма и под игольчатые подшипники зубчатого сектора должны быть взаимно перпендикулярны с точностью 0,03 мм на 100 мм.

Поверхности отверстий под кольцо верхнего подшипника винта руля и под нижнюю крышку должны быть концентричны, допустимое биение 0,02 мм.

Боковая крышка картера, изготовленная из ковкого чугуна КЧ 37 – 12, подлежит восстановлению при повреждении резьбы под регулировочный винт и бракуется при обломах, трещинах и износах посадочных поверхностей.

При повреждении резьбы М12 х 1,25 под регулировочный винт крышку восстанавливают постановкой ввертыша, для чего рассверливают отверстие с поврежденной резьбой до Ø 13,7+0,2 мм, нарезают метчиком резьбу М16 и ввертывают ввертыш.

Затем сверлят отверстие Ø 2 мм на глубину 6 мм по месту резьбового соединения ввертыша и крышки, запрессовывают заподлицо в отверстие штифт и калибруют резьбу М12 х 1,25 во ввертыше.

Нижняя крышка картера, изготовленная из ковкого чугуна КЧ 37-12, подлежит восстановлению только при износе отверстия под наружное кольцо подшипника. При других дефектах крышки ее бракуют.

Изношенное отверстие под наружное кольцо подшипника более 72,04 мм восстанавливают постановкой ремонтной втулки.

Крышку устанавливают посадочной шейкой на токарный станок и растачивают отверстие до диаметра 76+0,06 мм на глубину 16 мм.

Затем запрессовывают в расточенное отверстие втулку с внутренним диаметром 70 мм и высотой 16 мм, растачивают отверстие в ней до диаметра 72,2 мм и снимают фаску 1 х 45°.

Сборку рулевого механизма выполняют в последовательности, обратной разборке. Особое внимание при этом обращают на работы по установке подшипников и сальников. Эти работы выполняют с использованием специальных оправок.

Сборка рулевого механизма

Последовательность сборки следующая:

— отрегулируйте натяг в подшипниках 13 (см. рис. 2) с помощью регулировочных прокладок 14. Момент, необходимый для проворачивания входного вала 18 в крышке должен находиться в пределах не более 0,58 Н м;

— отрегулируйте натяг в подшипниках 4 и 11 с помощью гайки 3. Момент для проворачивания втулки 12 в подшипниках должен быть в пределах 0,02—0,04 Нм.

При этом корпус 6 с золотником должны под собственным весом перемещаться относительно втулки 12 в радиальном направлении на величину зазора между втулкой 12 и золотником.

После регулировки заверните буртик гайки 3 в паз втулки:

— соедините втулку 12 по резьбе с входным валом 18 по меткам, нанесенным при разборке. Шлицы на втулке должны совпадать с внутренними шлицами входного вала 18;

— установите винт 2 (см. рис. 4) с гайкой-рейкой и подшипниками в корпус 3. С помощью регулировочных прокладок 9 отрегулируйте натяг в подшипниках.

Момент, необходимый для проворачивания винта 2 до упора гайки-рейки в корпус 3, должен находиться в пределах 0,9—1,5 Нм.

Операцию определения момента повторите несколько раз с предварительным поворотом винта в гайке-рейке (в диапазоне одного оборота);

— установите гайку-рейку вращением винта в среднее положение;

— установите сектор с упорными кольцами 18 в корпус 3 так, чтобы средний зуб сектора попал в среднюю впадину гайки-рейки;

— установите на вал сектора с обеих сторон вкладыши 12. Риски на торцах втулок должны находиться со стороны, противоположной гайке-рейке;

— установите распределитель в корпус рулевого механизма по меткам, нанесенным при разборке. При этом круговые пазы в торсионе 20 (см. рис. 2) и на входном валу 18 должны совпадать;

— установите штифт 19 и застопорите его кернением в торец входного вала 18. Штифт должен заходить в отверстие с небольшим натягом.

При замене деталей распределителя или корпуса рулевого механизма (кроме крышки 22 сальника и манжеты 15) необходимо после сборки произвести установку золотника в нейтральное положение, для чего:

— установите рулевой механизм на стенд, оборудованный насосом и манометром;

— при работающем насосе поворотом входного вала 18 найдите положение, при котором давление в системе будет минимальным; заверните болт в радиальное отверстие входного вала 18 и застопорите торсион относительно вала.

При застопоренном торсионе золотник должен четко возвращаться в нейтральное положение при снятии момента с входного вала 18;

— при несовпадении круговых пазов на торсионе и валу просверлите отверстие на больший диаметр и установите новый штифт 19.

Момент, необходимый для проворачивания винта рулевого механизма в сборе с распределителем в среднем положении гайки-рейки, должен быть в пределах 2,7—4,1 Нм.

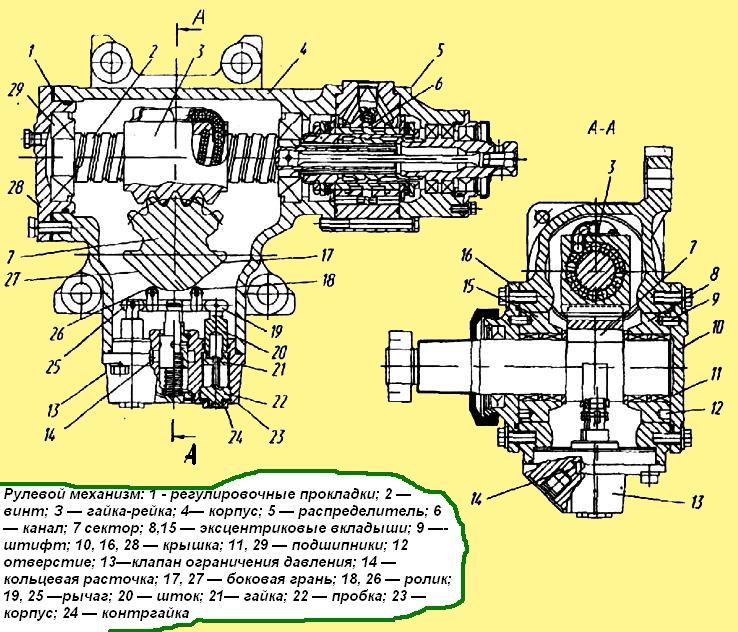

Разборка рулевого механизма (рис. 6) аналогична рулевому механизму (рис. 4), только перед извлечением сектора 7 с вкладышами 8, 15 из корпуса 4 необходимо предварительно отсоединить перепускную трубку и клапан ограничения давления 13 с целью исключения его повреждения.

Сборка рулевого механизма (рис. 6) аналогична рулевому механизму (рис. 4), только перед установкой распределителя в корпус рулевого управления:

— закрепите боковые крышки 10 и 16, после чего установите клапан ограничения давления 13 и перепускную трубку, соединяющую канал 6 для подвода масла к распределителю 5 и кольцевую расточку 14 клапана ограничения давления 13.

Установка рулевого механизма на автомобиль

Порядок установки следующий:

— закрепите рулевой механизм на кронштейне рамы;

- поворотом входного вала 18 (рис. 2) совместите метку на торце вала сектора с меткой на сошке, наденьте сошку на шлицы вала сектора и закрепите ее;

— подсоедините вилку карданного вала рулевой колонки к входному валу 18, предварительно установив шпонку, и заверните в вилку стяжной болт;

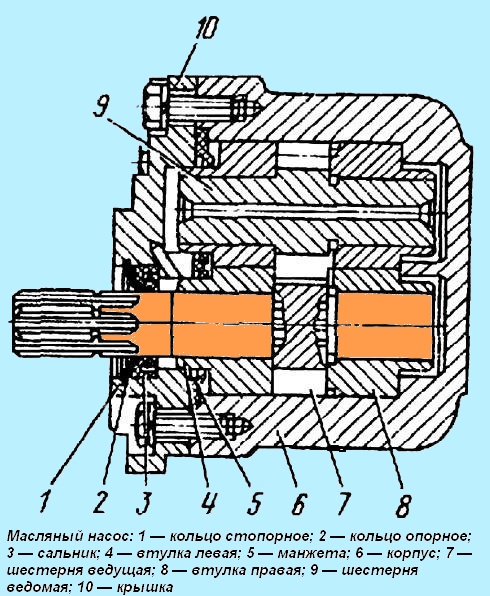

Эти втулка обеспечивают одновременно торцевое уплотнение шестерен.

Привод насоса осуществляется от коленчатого вала посредством клиновых ремней (Т-14х13-1000 гост 5813-76).

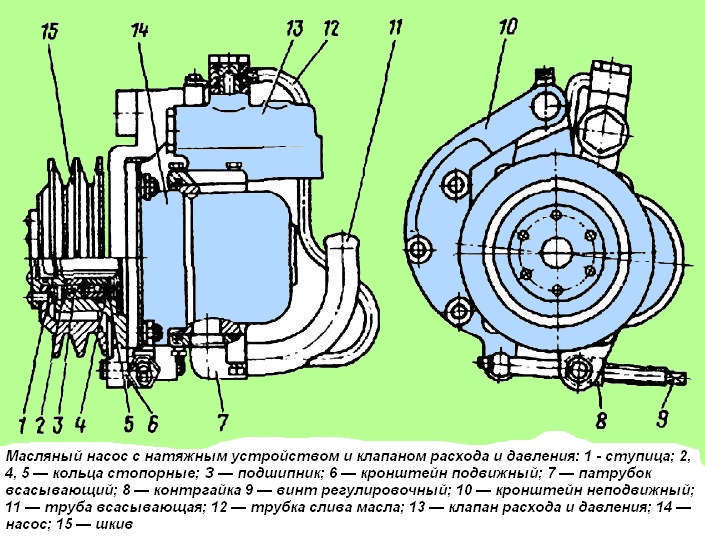

Регулировка натяжения ремней осуществляется натяжным устройством, состоящим из неподвижного кронштейна 10 (рис. 2) и регулировочного винта 9 с контргайкой 8.

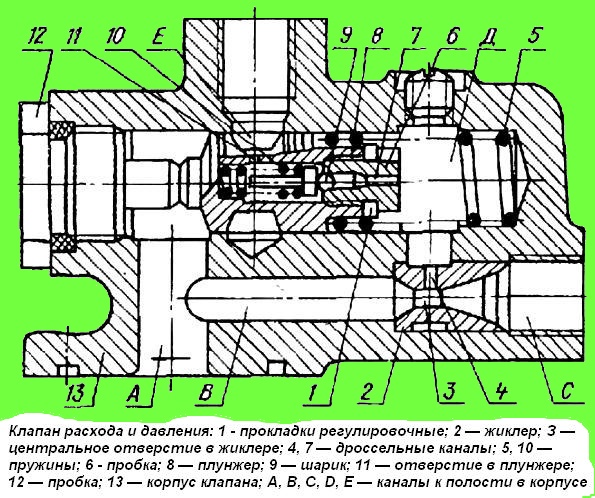

Устройство клапана расхода и давления показано на рис. 3.

Работает клапан расхода и давления следующим образом.

Рабочая жидкость из насоса под давлением поступает в вертикальный канал А и далее по горизонтальному каналу В, через центральное отверстие 3 в жиклере 2 к распределителю рулевого механизма.

Так как скорость в центральном отверстии 3 жиклера 2 выше, чем в канале В из-за разности проходных сечений, давление в полости D, соединенной с центральным отверстием, будет ниже, чем в канале В, и, следовательно, чем в вертикальном канале А и горизонтальном канале Е.

С увеличением частоты вращения шестерен насоса разность давлений в полости D и в каналах А и Е возрастает и при подаче насоса свыше 31—35 л/мин плунжер 8 перемещается вправо, сжимая пружину 5.

В этом случае рабочая жидкость частично из вертикального канала А по трубке 12 (см. рис. ) возвращается во всасывающий патрубок 7 насоса.

Там образом, независимо от частоты вращения насоса расход рабочей жидкости через распределитель будет составлять не более 31 —35 л/мин.

При увеличении давления в каналах А и В и полости D (см. рис. 3) до 9810—10790 кПа шарик 9 отрывается от гнезда, сжимая пружину 10.

Рабочая жидкость из полости D по дроссельному каналу пробки 6, через радиальное отверстие 11 в плунжере по трубке поступает на слив.

Так как проходные сечения дроссельных каналов 4 и 7 отличаются незначительно, давление в полости D практически не повышается.

Повышение давления в канале А вызывает перемещение плунжера 8 вправо, в результате чего рабочая жидкость из канала А по трубке частично поступает во всасывающий патрубок насоса.

Таким образом, система гидроусилителя руля предохраняется от перегрузки.

Ремонт насоса гидроусилителя руля

Снятие насоса с автомобиля

Для снятия насоса выполните следующее:

— отпустите контргайку 8 (см. рис. 2) и отверните регулировочный винт, ослабив натяжение ремней;

— отверните болты крепления неподвижного кронштейна к двигателю, снимите насос с натяжным устройством, предварительно сняв ремни.

Разборка насоса

— закрепите насос за неподвижный кронштейн 10 в тисках;

— отсоедините трубку 12 слива масла от корпуса клапана расхода и давления;

— снимите клапан расхода и давления и всасывающий патрубок 7 с насоса;

— нанесите метку положения шкива 15 относительно корпуса насоса;

отверните гайки и отсоедините насос от подвижного кронштейна 6, отметив положение шлицев вала насоса относительно ранее нанесенной метки на корпусе насоса;

— извлеките стопорное кольцо 4 и выпрессуйте ступицу 1 со шкивом 15 с подшипников 3;

— извлеките стопорное кольцо 2, а затем подшипники из подвижного кронштейна;

— отверните пробку 12 (см. рис. 3), извлеките плунжер 8 и пружину 5 из корпуса (под действием пружины 5 плунжер должен выходить из корпуса свободно);

— закрепите плунжер 8 за нерабочую поверхность (крепить по наружному диаметру недопустимо), отверните пробку 6 и извлеките шарик 9 и пружину 10 с направляющей.

После разборки нужно проверить состояние деталей.

Торцевые поверхности втулок и шестерен насоса, рабочая поверхность плунжера 8 не должны иметь заметных задиров, а манжета 5 (см. рис. 1), сальник 3 и уплотнительные прокладки — повреждений.

Шлицы на валу насоса и в ступице могут иметь износ не более 4,0 мм. Не допускаются повреждения ручьев шкива, трещины на кронштейнах натяжного устройства.

Сборка и регулировка насоса

Сборку насоса производите в следующем порядке:

— закрепите плунжер 8 (см. рис. 3) и установите на место пружину 10 с направляющей, шарик 9, пробку 6 с регулировочными прокладками 1;

— отрегулируйте давление открытия шарика в специальном приспособлении регулировочными прокладками 1.

Если до разборки не отмечалось резкого увеличения усилия на рулевом колесе при повороте колее на месте, то данную регулировку можно не производить;

— установите на место плунжер с пружиной 5 и заверните пробку 12;

— установите подшипники 3 (см. рис. 2) в подвижный кронштейн 6 и закрепите стопорным кольцом;

— запрессуйте ступицу 1 со шкивом в подшипники и установите стопорное кольцо 4;

— залейте 50 см3 масла в подвижный кронштейн 6 так, чтобы масло заполнило полость ступицы;

— подсоедините насос (совместив метки, нанесенные при разборке) к подвижному кронштейну, предварительно установив прокладку;

— установите на место клапан расхода и давления и подсоедините к насосу всасывающий патрубок 7, подсоедините трубу 12 слива масла.

Установка насоса на автомобиль

— наденьте ремни на приводные шкивы двигателя и насоса и закрепите неподвижный кронштейн 10 на двигателе;

— с помощью регулировочного винта 9 отрегулируйте натяжение ремней.

При правильном натяжении прогиб в средней части ремня под усилием 39 Н должен быть в пределах 10—15 мм.

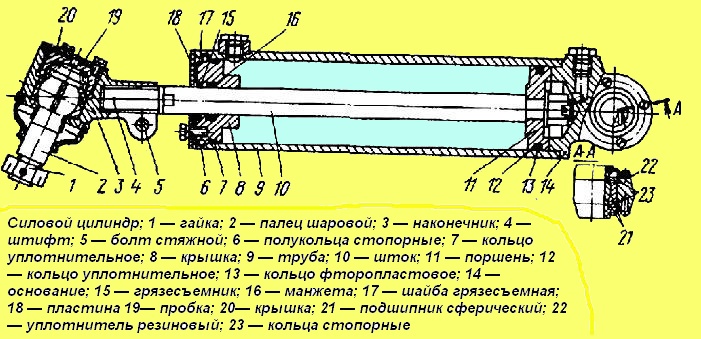

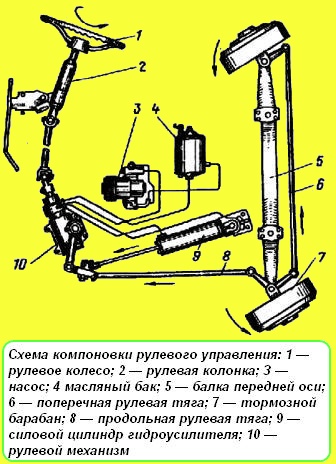

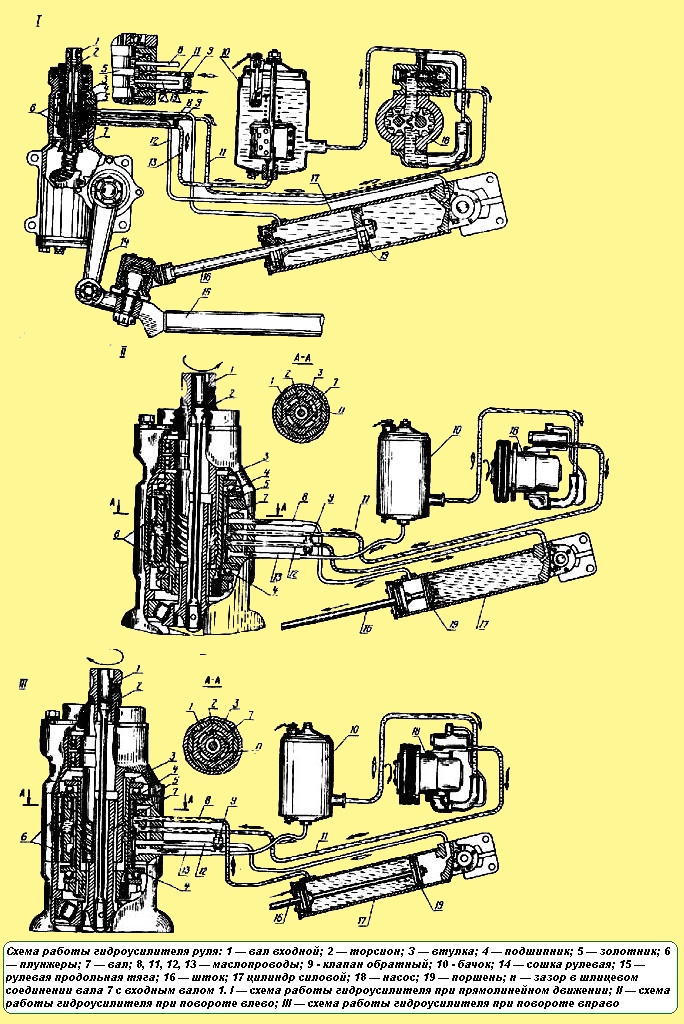

Рулевое управление включает в себя рулевой механизм 10 (рис. 1) с встроенным распределителем, колонку 2, рулевое колесо 1, силовой цилиндр 9, насос 3, масляный бак 4, а также шланги.

Для диагностирования работы гидросистемы рулевого управления нужно помнить следующее:

- при прохождении нейтрального положения золотником (поворот рулевого колеса влево - вправо от среднего положения) и температуре рабочей жидкости (50± 5)°С давление в напорной магистрали не должно превышать 0,3 МПа (3 кгс/см 2 );

- при частоте вращения коленчатого вала 1500 мин 1 и крайнем (левом или правом) положении управляемых колес максимальное давление в напорной магистрали не должно превышать 11 МПа (110 кгс/см 2 ).

Регулировка натяга подшипников 1 осуществляется с помощью прокладок 9.

Рулевой механизм со встроенным распределителем и клапаном ограничения давления рабочей жидкости показан на рис. 2.

На автомобилях возможна установка рулевого механизма (рис. 3).

Распределитель гидроусилителя руля — золотникового типа, встроен в рулевой механизм.

В корпусе 6 (рис. 4) золотника имеется три кольцевые расточки C, E, D.

В трех реактивных камерах корпуса б золотника свободно, с возможностью осевого перемещения, размещены плунжеры 25.

В центральном отверстии корпуса установлен золотник 26, закрепленный упорными подшипниками 4 и 11 на втулке 12, которая шлицами соединена без бокового зазора с винтом 28 рулевого механизма с возможностью осевого перемещения, а винтовым соединением с входным валом 18.

Шлицевое соединение входного вала 18 и винта 28 выполнено с зазором n.

Зазор выбирают из условия обеспечения полного хода золотника.

Кроме того, входной вал 18 соединен торсионом 20 с винтом 28 рулевого механизма.

В канал средней кольцевой расточки Е ввернут обратный клапан 7.

Работает гидроусилитель руля следующим образом.

При прямолинейном движении автомобиля золотник 5 (рис. 5) занимает нейтральное положение и рабочая жидкость от насоса 18 поступает к средней кольцевой расточке Е (см. рис. 4) корпуса золотника по маслопроводу 11 (см. рис. 5) и через крайние расточки С и D (см. рис. 4) — на слив по маслопроводу 13 (см. рис. 5), заполняя при этом реактивные камеры между плунжерами 6 и через каналы К и Г (см. рис. 4) в корпусе по маслопроводам 8 (см.рис. 5) и 12 — полости силового цилиндра 17.

При повороте рулевого колеса против часовой стрелки и, следовательно входного вала 1, благодаря винтовому соединению втулка 3 с закрепленным на ней золотником 5, по шлицам вала 7 перемещается в осевом направлении вверх.

В начальный момент смещения, когда давление в системе незначительно, усилие на рулевом колесе в основном создается торсионом 2, который непосредственно воздействует на входной вал 1.

Винтовое соединение при этом перемещает золотник и практически не нагружается.

При смещении золотника, величина которого ограничена зазором n в шлицевом соединении, прекращается доступ рабочей жидкости к кольцевой расточке С (см. рис. 4).

Рабочая жидкость от насоса подается к средней расточке Е, а затем через канал К в корпусе и маслопровод 12 (см. рис. 5) поступает в подпоршневую полость силового цилиндра 17, в результате чего поршень 19 со штоком 16 перемещаются, поворачивая по часовой стрелке вал сектора с рулевой сошкой 14, и через рулевую продольную тягу 15 поворачивает управляемые колеса влево.

Из штоковой полости силового цилиндра рабочая жидкость по маслопроводу 8 и каналу Е (см. рис. 4) в корпусе поступает в кольцевую расточку D и далее по маслопроводу 13 (см. рис. 5) в масляный бачок 10.

При повороте рулевого колеса по часовой стрелке втулка 3 с золотником 5 перемещается вниз.

Подвод рабочей жидкости к кольцевой расточке D (см. рис. 4) прекращается.

Рабочая жидкость от насоса поступает в среднюю расточку Е и далее по каналу F и маслопроводу 8 (см. рис. 5) в штоковую полость цилиндра.

Поршень со штоком перемещаются, поворачивая против часовой стрелки рулевую сошку 14, и через продольную тягу поворачивает управляемые колеса вправо.

Из подпоршневой полости цилиндра рабочая жидкость по маслопроводу 12 и каналу К (см. рис. 4) в корпусе поступает в кольцевую расточку С и далее по маслопроводу 13 (см. рис. 5) в масляный бак.

При увеличении момента сопротивления повороту управляемых колеc увеличивается давление рабочей жидкости в системе и, следовательно, в реактивных камерах, что вызывает пропорциональное увеличение усилия на рулевом колесе.

При снятии усилия с рулевого колеса торсион 2 и плунжеры 6 возвращают золотник в нейтральное положение.

При неработающем насосе или недостаточной эффективности гидроусилителя выбирается зазор n в шлицевом соединении входного вала 1 с валом 7 и усилие от рулевого колеса передается как в рулевом управлении без усилителя.

При этом обратный клапан 9 перепускает рабочую жидкость из одной полости силового цилиндра в другую.

Возможные неисправности рулевого управления и методы их устранения

Неисправность Методы устранения

Повышенное усилие на рулевом колесе при правом и левом повороте:

Пониженный уровень масла в бачке - Открыть бачок и при работающем двигателе наполнить его маслом минимум до верхней отметки на щупе. Проверить систему на герметичность и в случае необходимости устранить повреждения

В гидравлической системе имеется воздух - Проверить всасывающий патрубок и уплотнение вала насоса на герметичность. Удалить воздух из гидравлической системы рулевого управления и долить масло

Повреждено уплотнение поршня силового цилиндра - Заменить уплотнение поршня силового цилиндра и при необходимости подтянуть гайку крепления поршня на штоке

Нарушена работоспособность клапана расхода и давления насоса (попадание посторонних частиц под шарик или между плунжером и корпусом клапана расхода и давления) - Извлечь подпружиненный плунжер из насоса, разобрать, промыть и проверить. Подклинивание плунжера в корпусе насоса не допускается

Не возвращается плунжер клапана ограничения давления после поворота управляемых колес в крайнее левое или правое положение - Снять клапан ограничения давления промыть, очистить, устранить подклинившие плунжера

Плохая управляемость автомобиля при движении прямо:

Пониженный уровень масла в бачке - Заполнить бачок маслом до верхней метки, при заведенном двигателе

При нормальном уровне масла, воздух попадает в систему - Устранить подсос воздуха и прокачать гидросистему

Ослаблено крепление самого рулевого механизма или ослаблено крепление стремянок рессор - Проверить и устранить неисправность

Нарушено схождение колес - Отрегулировать схождение

Повышенный люфт вала рулевого механизма - Отрегулировать натяг подшипников винта и зазор в зацеплении

Радиальный люфт в карданном вале рулевой колонки - Заменить карданный вал

Большое усилие на рулевом колесе при повышенных скоростях вращения:

Нарушена работоспособность клапана расхода и давления - Извлечь плунжер из насоса, разобрать, промыть и проверить

Насос не обеспечивает достаточную подачу масла из-за износа деталей - Заменить насос

Вибрация на рулевом колесе в движении:

Неуравновешенность управляемых колес или тормозных барабанов - Отбалансировать или заменить управляемые колеса и тормозные барабаны

Самопроизвольный поворот управляемых колес в крайнее положение:

Повышенный шум при работе насоса:

Пониженный уровень масла в бачке

Воздух в масле - Наполнить бачок маслом

Проверить всасывающий патрубок и уплотнение вала насоса на герметичность.

Чтобы следить за состоянием и исправной работой гидроусилителя, необходимо знать его устройство. Основные составляющие – распределитель, насос и гидравлический цилиндр. Насос поддерживает нужное давление и обеспечивает циркуляцию масла. Он приходит в движение с помощью приводного ремня.

При вращении лопасти захватывают рабочую жидкость, и под давлением перекачивают её в цилиндр. На грузовиках обычно устанавливают гидравлические цилиндры двустороннего действия. Распределитель находится на рулевом валу или на элементах рулевого привода. Он задает направление для специальной жидкости, при повороте руля в разные стороны жидкость подается из одной полости в другую. Вал, торсион и золотник – главные части распределителя. Механизм работы гидроусилителя показан на видео:

Устройство несложное как для опытных водителей, так и для новичков.

.jpg)

Во многих моделях грузовиков, чтобы произвести диагностику гидроусилителя, нужно откинуть кабину. Снять и разобрать ГУР МАЗа по силам любому автовладельцу. В демонтажных работах важно соблюдение техники безопасности.

Заранее приготовьте ветошь, спиртовой раствор, наждачную бумагу и набор инструментов. Перед снятием насоса ГУРа нужно откачать жидкость и убрать приводные ремни. Сложный момент в процессе демонтажа – освободить насос от соединительных шлангов. Вместе с насосом снимается натяжной механизм. При извлечении насоса оцените состояние шлангов на предмет потёртостей. Осмотрите насос после снятия, в его деталях не должно встречаться дефектов. Пришедшие в негодность составляющие лучше заменить новыми. После демонтажа следует очистить от грязи все составные элементы. Теперь можно приступить к ремонту ГУР.

Банальной причиной поломки может быть недостаток масла в бачке насоса. Для решения проблемы достаточно восполнить жидкость до необходимой отметки. Повреждения в системе могут возникнуть из-за засорения фильтра, признаками являются помутнение или пена в бачке. Замените фильтр и полностью промойте систему.

Неисправности бывают обусловлены трещинами, вмятинами, сколами на отдельных компонентах. Небольшие дефекты можно выровнять наждачной бумагой или шлифовальным станком. Элементы с дефектами гораздо проще заменить. При наличии свободного хода отрегулируйте рулевое колесо. Осмотрите состояние винтовых пар, при изношенности – замените детали.

Чтобы удалить воздушные пробки, вам нужно прокачать систему. Поверните ключ зажигания для запуска стартера и включения двигателя. Осуществляйте прокачку на минимальных оборотах двигателя. Открутите перепускной клапан и поворачивайте руль в крайнее правое положение. Потом заполните насос новым маслом и включите двигатель. Добавляйте масло в бачок, но не допускайте образования пузырей воздуха. Закройте припускной клапан и снова поверните руль вправо до упора, а затем влево. Откройте клапан, выпуская воздух, затем снова закрутите и повторите манипуляции с рулем. Сигналом к завершению прокачки станет отсутствие воздушных пузырьков. Простая процедура прокачки поможет повысить эффективность функционирования ГУР и избежать поломок.

Система рулевого управления - важный для водителя механизм. Она требует особого внимания. Обязательно следить за состоянием гидроусилителя. Силовые цилиндры ГУР МАЗа просты в обслуживании, надёжны и долговечны. Но не стоит жалеть времени для проверки герметичности всех соединений и уплотнений шлангов, это гарантия вашей безопасности. Перетянутый приводной ремень приводит к быстрому износу подшипника и втулки, правильно регулируйте уровень натяжения. Не держите руль в крайнем положении больше пяти секунд, это приводит к перенагрузке устройства. Контролируйте уровень жидкости в системе.

Частота замены масла зависит от среднегодового пробега. Следите за данными на одометре. При значении 15-20 тысяч километров достаточно менять масло раз в полугодие. Не экономьте при замене, используйте качественные проверенные марки, рекомендованные производителем авто. Жидкость в системе не должна опускаться ниже критического уровня, иначе ГУР начинает работать в усиленном режиме, и быстро выходит из строя.

Читайте также: