Защита от коррозии двигателя и системы выпуска газов

На практике часто встречаются случаи, когда отдельные участки покрытия отличаются по внешнему виду, так как имеют волнистости, наплывы, меньший глянец и др. В этом случае применяют шлифование и полирование поверхности.

От того, насколько тщательно выполнена операция шлифования, во многом зависит качество окрашивания. Правильно зашлифованная поверхность должна быть совершенно гладкой, без крупных рисок. Для облегчения шлифования лучше сначала использовать шлифовальные шкурки крупной зернистости, а затем для заглаживания рисок — шкурки мелкой зернистости.

Шлифовальные шкурки выпускаются самых разных марок. Для чего предназначена шлифовальная шкурка, какую имеет зернистость и можно ли использовать ее для шлифования со смазочно-охлаждающими жидкостями (в том числе с водой для так называемого мокрого шлифования), определяют по маркировке на ее рабочей стороне.

Защита от коррозии двигателя и системы выпуска газов

Система выпуска газов современных автомобилей работает в тяжелых условиях. Изнутри ее разрушают горячие отработавшие газы, пары кислот, конденсат влаги, а снаружи — вода, грязь, соль, камни. Кроме того, тенденция к уменьшению высоты современного автомобиля приводит к тому, что его выпускная система приближается к дорожному полотну, вследствие чего глушитель и трубы корродируют быстрее.

Можно выделить пять основных видов коррозии:

местная в местах сварки, щелях, зазорах;

под влиянием механических нагрузок и деформации;

под влиянием высоких температур.

Общая внутренняя коррозия системы выпуска газов развивается вследствие образования при сгорании топлива воды, оксидов углерода, азота и серы. Кроме того, этилированные топлива содержат рафинирующие добавки в виде хлоридов и бромидов, которые являются источниками образования соляной и бромистоводородной кислот.

Коррозия внутренних поверхностей глушителя ускоряется также от действия нагара, образующегося во время работы двигателя.

Эффективным способом защиты от коррозии наружных поверхностей системы выпуска газов является их окрашивание. Однако при этом надо учитывать, что температура отработавших газов, измеренная у выпускного трубопровода, обычно находится в пределах 420. 760°С, а металл выхлопной трубы нагревается соответственно до 240. 540°С, т. е. для их окрашивания пригодны

только термостойкие, в основном кремнийорганические эмали и лаки.

Термостойкость лаков значительно повышается при добавлении к ним 6. 10 % алюминиевой пудры. Причем смешивать пудру с лаком нужно непосредственно перед употреблением, так как при длительном хранении (более 4. 6 ч) пудра теряет способность всплывать. В результате ухудшаются эксплуатационные показатели и внешний вид покрытия.

Специально для окрашивания деталей системы выпуска отработавших газов автомобиля предназначены эмали КО-828 и КО-813 цвета алюминия. В качестве растворителя для них используют сольвент или РКБ-1.

Двигатель автомобиля окрашивают нитроглифталевой эмалью с алюминиевой пудрой или эмалью МС-17 светло-серого цвета. Перед употреблением в эмаль МС-17 добавляют 2 % сиккатива № 63 или № 64.

В процессе эксплуатации двигатель может нагреваться до 80°С. При этом масла, пыль, сажа и другие загрязнения скапливаются и создают довольно толстую пленку, которая, являясь хорошим теплоизолятором, затрудняет охлаждение двигателя.

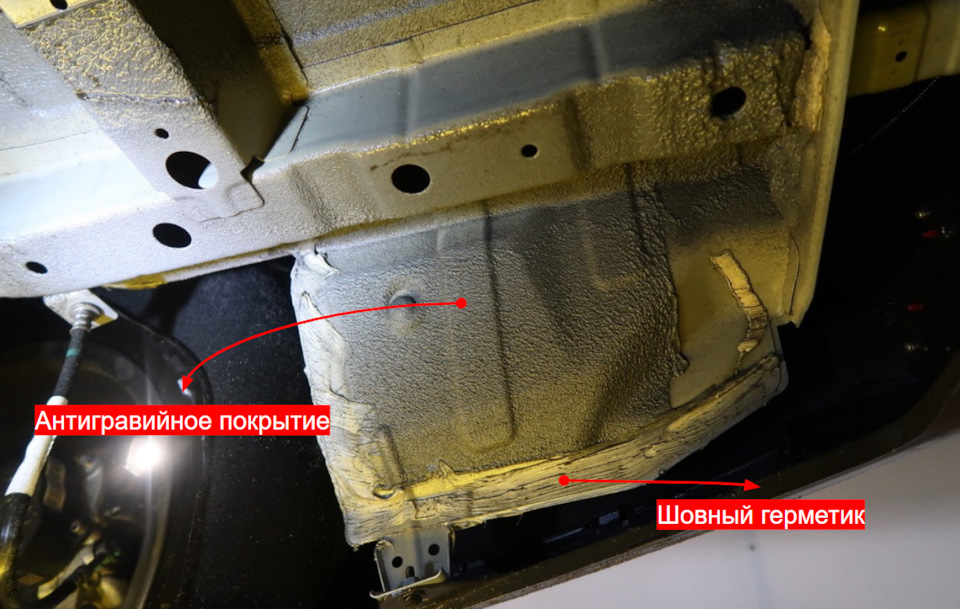

Защита от коррозии днища, шасси и скрытых полостей автомобиля

В настоящее время лучшими защитными материалами для днища и крыльев автомобиля считаются поливинилхлоридные пластизоли. Срок их действия от 3 до 7 лет. На автозаводах из материалов этого класса обычно используют пластизоль Д-11А. Покрытия из него обеспечивают также уменьшение шумов при движении автомобиля. Пластизоль наносят методом безвоздушного распыления и высушивают при 130 °С в течение 30 мин.

К этому же классу относятся битумные и каучуковые покрытия. Битумные покрытия защищают металл 1. 2 года. Они хорошо противостоят действию соли, воды и влаги, но недостаточно стойкие к ударам камней, щебня и морозу.

Контрольные вопросы

1. Для чего служит окрашивание автомобилей?

2. Какие виды лакокрасочных материалов применяются для ремонтного окрашивания автомобилей?

3. Что такое фосфатирование?

4. Для чего выполняют грунтование и шпатлевание?

5. Как наносят эмаль?

ПЛАСТИЧЕСКИЕ МАССЫ, КЛЕИ, ОБИВОЧНЫЕ, УПЛОТНИТЕЛЬНЫЕ И ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Полимерные материалы

Использование полимерных материалов позволяет значительно снизить трудоемкость ремонта автомобиля, так как при этом не требуется сложного оборудования и высокой квалификации рабочих, а также появляется возможность производить ремонт без разборки узлов и агрегатов. Во многих случаях использование полимерных материалов позволяет не только заменить сварку или наплавку, но и производить ремонт таких деталей, которые другими известными способами отремонтировать невозможно или опасно.

Наиболее широко при ремонте автомобилей используют анаэробные полимеры и композиционные материалы.

Анаэробные полимерные составы представляют собой жидкие смеси различной вязкости, способные длительное время оставаться в исходном состоянии без изменения свойств и быстро отвердевать с образованием прочного слоя в узких зазорах при температурах 15. 35 "С при условии прекращения контакта с кислородом воздуха.

Основой анаэробных составов являются способные к полимеризации соединения акрилового ряда, чаще всего диметакриловые эфиры полиалкиленгликолей. Также в них входят ингибирующие и инициирующие системы, обеспечивающие длительное хранение и быстрое отверждение в зазорах, загустители, модификаторы, красители и другие добавки.

Различают анаэробные полимерные материалы высоко-, средне- и низкопрочные. Высокая термическая и химическая стойкость этих материалов после отверждения позволяет обеспечивать работоспособность отремонтированных узлов и деталей при эксплуатации их в контакте с органическими растворителями и агрессивными средами в широком интервале температур и давлений.

На скорость отверждения анаэробных полимеров влияют материалы, контактирующие с ними. По этому признаку материалы подразделяются на три группы:

активные — ускоряющие отверждение (сплавы меди, никель, малоуглеродистые стали);

нормальные — не влияющие на скорость отверждения (железо, углеродистые стали, цинк);

пассивные — замедляющие отверждение (высокоуглеродистые стали, золото, титан и его сплавы, материалы с антикоррозионными покрытиями, пластмассовые изделия).

Композиционные полимерные материалы обычно классифицируются по виду армированного наполнителя или связующего.

Связующие делятся на термопласты (способные размягчаться и затвердевать при изменении температуры) и реактопласты, или термореактивные смолы (в которых при нагревании происходят структурные и химические превращения).

Эпоксидные смолы являются одним из лучших видов связующих для многих композиционных материалов, так как обладают хорошей адгезией к большинству наполнителей, армирующих компонентов и подложке.

Разнообразие доступных эпоксидных смол и отверждающих агентов позволяет получить после отверждения материалы с широким сочетанием свойств.

К преимуществам композиционных полимерных материалов относятся:

высокие жесткость, прочность, теплостойкость;

низкие газо- и паропроницаемость;

регулируемые электрические и фрикционные свойства;

Ценные физико-механические свойства эпоксидных смол проявляются в результате превращения их под действием отвердителей в сетчатый полимер.

Эпоксидные композиции обладают уникальным набором технологических свойств, а полимерные материалы на их основе отличаются таким сочетанием прочностных, теплофизических, диэлектрических, адгезионных, влагозащитных и других показателей, какого не имеет ни одна другая группа высокомолекулярных соединений.

Основное достоинство технологий ремонта с использованием эпоксидных олигомерных композиций заключается в возможности их отверждения при любых температурах. Свойства отвержденной эпоксидной композиции во многом определяются характеристиками эпоксидной смолы, условиями и режимами протекания процесса их отверждения.

Существующие отвердители можно разбить на четыре группы:

ангидриды дикарбоновых и поликарбоновых кислот;

катализаторы и ускорители отверждения эпоксидных смол.

Однако для практического использования пригодны лишь немногие соединения, так как использование композиционных материалов при ремонте автомобилей требует отверждения эпоксидных композиций при комнатной температуре или при умеренном нагревании, а в случае необходимости и при отрицательных температурах.

Отвержденные эпоксидные смолы в чистом виде обладают повышенной хрупкостью, т. е. плохо выдерживают удары и вибрации. Для повышения эластичности в их состав вводят пластификаторы. Пластификация определяет изменение вязкости полимерной композиции, увеличение гибкости молекул и подвижности надмолекулярных структур.

Пластификаторы не только уменьшают хрупкость, но и повышают морозостойкость и стойкость к резкому изменению температур отвержденных композиций.

Пластификаторы можно вводить вручную, однако в этом случае возможно неравномерное смешивание состава с образованием большого количества пузырьков воздуха. Поэтому целесообразно использовать готовые компаунды, в которые уже введены пластификаторы.

В эпоксидный компаунд входит олигоэфиракрилат МГФ-9, представляющий собой эфир, полученный на основе метакриловой и фталевой кислот и триэтиленгликоля. В качестве пластификаторов эпоксидных смол также используют низкомолекулярные полиамидные смолы (Л-18, Л-19, Л-20), являющиеся одновременно отвердителями.

В производственной практике ремонта автомобилей наибольшее распространение получили многочисленные композиции на основе эпоксидных смол ЭД-20 и ЭД-16 (табл. 13.1), в которых в качестве пластификатора используется дибутилфталат с отвердителем полиэтиленполиамином.

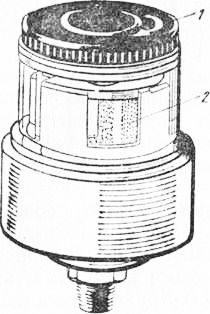

Рис. 52. Индикатор засоренности воздухоочистителя:

1 — диск; 2 — красный бара бан

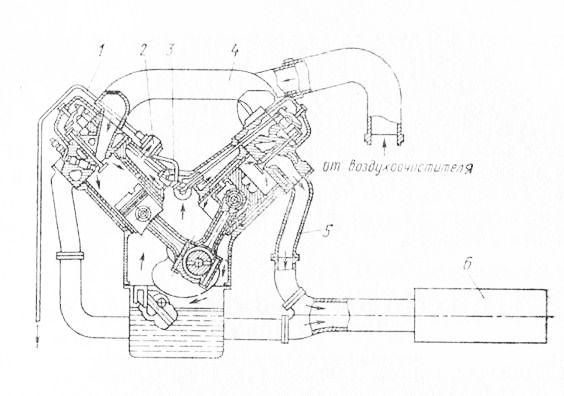

Рис. 53. Схема системы питания двигателя воздухом и выпуска отработавших газов:

1 — газоотводящая трубка сапуна; 2 — сапун; 3 — маслосливная трубка сапуна; 4 — впускной воздухопровод двигателя; 5 — выпускной коллектор; 6 — глушитель

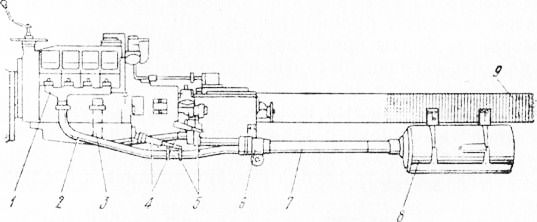

Приемные трубы объединены тройником и соединены с глушителем гибким металлическим рукавом, который компенсирует погрешности сборки и температурные деформации деталей системы. В каждой приемной трубе установлена заслонка вспомогательного тормоза.

На автомобиле установлен комбинированный активно-реактивный глушитель. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульсация затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

Рис. 54. Система выпуска отработавших газов:

1 — двигатель; 2 — левая приемная труба; 3 — правая приемная труба; 4 — пневматические цилиндры вспомогательного тормоза; 5 — вспомогательные тормоза; 6 — тройник; 7— рукав приемных труб; 8 — глушитель; 9 — рама

Отсос газов из картера двигателя осуществляется через сапун и газоотводящую трубку. Сапун установлен на двигателе. Удаление газов, проникающих в картер двигателя, происходит за счет разности давлений в картере двигателя и атмосферного.

Система выпуска отработавших газов предназначена для отвода в атмосферу отработавших газов, снижения шума их выпуска, частичного отвода тепла от двигателя и отсоса пыли из воздушного фильтра. Для уменьшения противодавления на выпуске, из цилиндров двигателя отработавшие газы отводятся вначале раздельно из каждого цилиндра с последующим соединением их в один поток.

Система выпуска отработавших газов автомобилей КамАЗ-5320 и КамАЗ-4310 включает в себя два выпускных коллектора, две приемные трубы, гибкий металлический рукав и глушитель.

Приемные трубы изготовлены из специальной стали, стойкой против коррозии, от воздействия высоких температур и химических агрессивных веществ, содержащихся в отработавших газах. С одной стороны они через уплотнительные прокладки соединяются с фланцами коллекторов, с другой стороны объединены тройником и через гибкий металлический рукав соединены с глушителем. В каждой выпускной трубе установлены заслонки моторного тормоза.

Гибкий металлический рукав компенсирует температурные деформации деталей системы и погрешности сборки вследствие нарушения соосности деталей.

Глушитель активно-реактивный предназначен для уменьшения шума выпуска отработавших газов и отвода их в направлении, наименее мешающем водителю, транспортным средствам, и пешеходам. Он изготовлен из листовой стали и подвешен эластично снизу к раме автомобиля. Конструкция глушителя неразборная. Внутри корпуса глушителя размещены перегородки и перфорированная труба. Активная часть глушителя работает по принципу преобразования звуковой энергии в тепловую за счет установки на пути газов перфорированной трубы, в отверстиях которой происходит дробление: потока газов и затухание его пульсации. В реактивной части глушителя используется принцип акустической фильтрации звука в ряде последовательно соединенных акустических камер, образованных. перепородками.

Газы, выходящие из глушителя через эжектор, создают разрежение в трубопроводе, соединенном с полостью первой ступени очистки воздушного фильтра- посредством патрубка отбора, пыли.

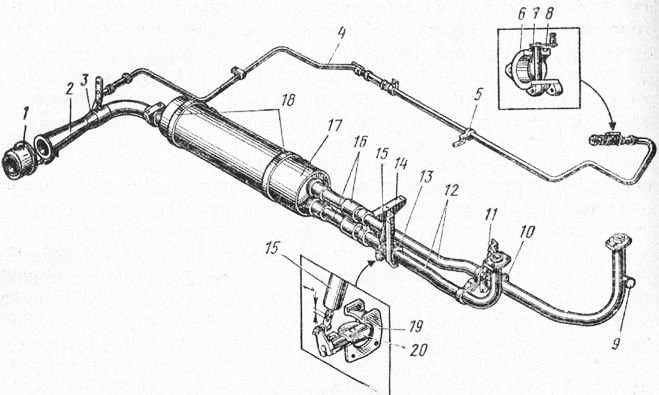

Система выпуска отработавших газов автомобиля Урал-4320 имеет конструктивные отличия, связанные с установкой узлов вспомогательной тормозной системы, газоотборника заслонки отключения эжектора и клапана для преодоления глубоких бродов.

Рис. 2.50. Система выпуска отработавших газов автомобиля Урал-4320:

1—клапан для преодоления брода; 2 — выпускная труба; 3 — эжектор; 4— труба эжектора; 5 — хомут; 6 — корпус эжектора; 7 — заслонка эжектора; 8 — рычаг заслонки эжектора; 9 — газоотборник; 10, 13 — тормозные механизмы (заслонки) вспомогательной тормозной системы; 11,15—пневматические цилиндры привода заслонок вспомогательной тормозной системы; 12—приемные трубы глушителя; 14 — кронштейн; 16 — компенсаторы; 17 — глушитель; 18 — хомут; 19 — корпус вспомогательной тормозной системы; 20 — заслонка вспомогательной тормозной системы

При работе двигателя и открытой заслонке эжектора в трубопроводе и полости воздушного фильтра создается разрежение, обеспечивающее отсос пыли в выпускную трубу глушителя. В случаях преодоления брода или использования комплекта специальной обработки автомобиля для предохранения фильтрующего элемента воздушного фильтра заслонка эжектора закрывается, рычаг заслонки эжектора при этом устанавливается перпендикулярно к продольной оси трубопровода. При переводе рычага заслонки эжектора через среднее положение заслонка эжектора под действием пружины закрывает отверстие. После преодоления брода или отключения газоотборника заслонка эжектора должна быть открыта, при этом рычаг заслонки эжектора должен быть установлен вдоль трубопровода;.

Система выпуска газов современных автомобилей работает в тяжелых условиях. Изнутри ее разрушают горячие отработавшие газы, пары кислот, конденсат влаги, а снаружи — вода, грязь, соль, камни. Кроме того, тенденция к уменьшению высоты современного автомобиля приводит к тому, что его выпускная система приближается к дорожному полотну, вследствие чего глушитель и трубы корродируют быстрее.

Можно выделить пять основных видов коррозии:

местная в местах сварки, щелях, зазорах;

под влиянием механических нагрузок и деформации;

под влиянием высоких температур.

Общая внутренняя коррозия системы выпуска газов развивается вследствие образования при сгорании топлива воды, оксидов углерода, азота и серы. Кроме того, этилированные топлива содержат рафинирующие добавки в виде хлоридов и бромидов, которые являются источниками образования соляной и бромистоводородной кислот.

Коррозия внутренних поверхностей глушителя ускоряется также от действия нагара, образующегося во время работы двигателя.

Эффективным способом защиты от коррозии наружных поверхностей системы выпуска газов является их окрашивание. Однако при этом надо учитывать, что температура отработавших газов, измеренная у выпускного трубопровода, обычно находится в пределах 420. 760°С, а металл выхлопной трубы нагревается соответственно до 240. 540°С, т. е. для их окрашивания пригодны

только термостойкие, в основном кремнийорганические эмали и лаки.

Термостойкость лаков значительно повышается при добавлении к ним 6. 10 % алюминиевой пудры. Причем смешивать пудру с лаком нужно непосредственно перед употреблением, так как при длительном хранении (более 4. 6 ч) пудра теряет способность всплывать. В результате ухудшаются эксплуатационные показатели и внешний вид покрытия.

Специально для окрашивания деталей системы выпуска отработавших газов автомобиля предназначены эмали КО-828 и КО-813 цвета алюминия. В качестве растворителя для них используют сольвент или РКБ-1.

Двигатель автомобиля окрашивают нитроглифталевой эмалью с алюминиевой пудрой или эмалью МС-17 светло-серого цвета. Перед употреблением в эмаль МС-17 добавляют 2 % сиккатива № 63 или № 64.

В процессе эксплуатации двигатель может нагреваться до 80°С. При этом масла, пыль, сажа и другие загрязнения скапливаются и создают довольно толстую пленку, которая, являясь хорошим теплоизолятором, затрудняет охлаждение двигателя.

Система выпуска газов современных автомобилей работает в тяжелых, способствующих коррозии условиях. Изнутри ее разрушают горячие отработавшие газы, пары кислоты и конденсата влаги, а снаружи - вода, грязь, соль, камни. Кроме того, тенденция к уменьшению высоты современного автомобиля приводит к тому, что его выпускная система приближается к дорожному полотну, вследствие чего глушитель и трубы коррозируют еще быстрее.

Из большого количества эксплуатационных факторов, способствующих коррозии, можно выделить пять основных: общая внутренняя коррозия; общая внешняя коррозия; местная коррозия в местах сварки, щелях и зазорах; коррозия под влиянием механических нагрузок идефор майки; коррозия под влиянием высокой температуры.

Файлы: 1 файл

ЗАЩИТА ОТ КОРРОЗИИ ДВИГАТЕЛЯ И СИСТЕМЫ ВЫПУСКА.docx

ЗАЩИТА ОТ КОРРОЗИИ ДВИГАТЕЛЯ И СИСТЕМЫ ВЫПУСКА

Система выпуска газов современных автомобилей работает в тяжелых, способствующих коррозии условиях. Изнутри ее разрушают горячие отработавшие газы, пары кислоты и конденсата влаги, а снаружи - вода, грязь, соль, камни. Кроме того, тенденция к уменьшению высоты современного автомобиля приводит к тому, что его выпускная система приближается к дорожному полотну, вследствие чего глушитель и трубы коррозируют еще быстрее.

Из большого количества эксплуатационных факторов, способствующих коррозии, можно выделить пять основных: общая внутренняя коррозия; общая внешняя коррозия; местная коррозия в местах сварки, щелях и зазорах; коррозия под влиянием механических нагрузок идефор майки; коррозия под влиянием высокой температуры.

Общая внутренняя коррозия системы выпуска разиваст-ся вследствие образования при сгорании топлива воды, окислов углерода, азота и серы Все эти вещества являются сильными окислителями метал па. Кроме того, этилированные топлива содержат рафинирующие добавки в вице хлоридов и бромидов, которые являются источником образования со ляной и бромистоводородкой кислот.

Коррозия внутренних поверхностей глушителя ускоряется также от действия нагара, образующегося во время работы двигателя. Вследствие большого различия коэффициентов теплового расширения слоя нагара и материала глушителя слой нагара при резких перепадах температур (например, при попадании на наружную поверхность глушителя воды) подвергается большим внутренним напряжениям и частично отслаивается. Открывается незащищенная поверхность мета-ии которая легко корродирует.

Коррозия наружных поверхностей выпускной системы вызывается повышением температуры металла от контакта с отработавшими газами, а также воздействием водяных брызг, соли и грязи. Кроме того, при движении автомобиля от вибрации двигателя в глушителе и других деталях выпускного тракта возникают усталостные напряжения, ускоряющие процесс их коррозии.

Эффективным способом защиты от коррозии наружных поверхностей системы выпуска является их окрашивание Однако при этом надо учитывать, что температура отработавших газов, измеренная > выпускного трубопровода, обычно находится в пределах 420-760 °С, а температура металла выхлопной трубы составляет соответственно 200—540 °С [24|. Поэтому для их окрашивания пригодны только термостойкие, в основном кремнийорганическне эмали и лаки.

Термостойкость последних значительно повышается при добавлении к ним 6- 10 7 алюминиевой пудры Смешивать пудру с лаком нужно непосредственно перед употреблением, гак как при длительном хранении (более 4-6 ч) пудра теряет способность всплывать. В результате ухудшаются эксплуатационные показатели и внешний вид покрытий

Кремнийорганическне эмали и лаки после добавления к ним алюминиевой пудры имеют следующую термостой кость: КО-83 до 420 °С, КО-88 и КО 815 до 500 "С, КО-811 и KO-8I4- до400°С [7].

Специально для окрашивания деталей системы выпуска отработавших газов автомобиля предназначены эмали КО-828 и КО-813 алюминиевого цвета Покрытия из эмали КО-82Б обладают хорошей адгезией, соле- и влагостойкостью, выдерживают температуру +400 С Ее наносят методом пневматического распыления без предварительного грунтования поверхности двумя слоями способом "мокрый по мокрому", с промежуточной выдержкой на воздухе в течение 5 мин ► сушат в течение 30 мин при 130 °С. В качестве растворите лей используют сольвент или РКБ-1.

Эмаль КО-813 перед пневмораспылением разводят толуолом до вязкости 12—13 с а сушат при 150 °С в течение 2 ч

Лак КО-83 после смешивания с алюминиевой пудрой сохраняет жизнеспособность в течение 6 ч. При нанесении из краскораспылителя его нужно развести до вязкости 13— 14с ^- «1по ВЗ 4 растворителем № 646. Сушат его-«ри 170-180 "С в течение 2 ч.

Эмали КО-Ы1 выпускают красного, черного и зеленого цветов. Высыхают они за 2 ч при 200 °С. Разводят их разжи-житслем Р-5. Вязкость при распылении 12—15 с.

Высокой термостойкостью обладают покрытия из полиамидных лаков. Они имеют хорошую адгезию к металлам и стойки к абразивному износу. Добавление в них 20 9< алюминиевой пудры значительно повышает термостойкость покрытий.

Автолюбители используют и другие способы защиты системы выпуска. Например, для предохранения от коррозии наружных поверхностей выпускных труб и глушителя автомобиля их очищают от грязи и рыхлой ржавчины, а затем покрывают тонким слоем графитовой смазки. После того как она обгорит, детали оказываются покрыты довольно прочной термостойкой противокоррозионной пленкой черного цвета [25].

С этой же целью г глушитель можно обмотать несколькими слоями стеклоткани, промазанной силикатным клеем. В клей предварительно нужно добавить треть (по объему) алюминиевой пудры и 'развести его водой до удобной для работы консистенции. Сушат такое комбинированное покрытие при 60-70 °С. Разработчик этого способа [26] утверждает, что под таким покрытием на глушителе не появилось даже следов ржавчины после 6 пет эксплуатации.

Двигатель автомобиля окрашивают нитроглифталевой эмалью с алюминиевой пудрой или эмалью МС-17 светлосерого цвета. Перед употреблением в эмаль МС-17 нужно добавить 2 % сиккатива Н° 63 или 64 (18].

Поверхность двигателя в процессе эксплуатации может нагреваться до 80 с С. Масла, пыль, сажа и другие загрязнения, скапливаясь на различных частях двигателя, образуют смесь, которая под воздействием тепла постепенно превращается в плотную, довольно толстую пленку. Эта пленка является хорошим теплоизолятором и затрудняет процесс естественного охлаждения двга атсля за счет теплообмена с воздухом. Зимой это незаметно, а летом, особенно в южных районгх, может стать прямой причиной ухудшения работы двигателя: снижения мощности, повышения расхода топлива, преждевременного износа.

Опытные водители [27] с целью очистки двигателя от грязи и для его противокоррозионной зашиты советуют ! раз в две недели протирать блок, крышку распределительного вала, кожух вентилятора, поддон и другие детали двигателя ветошью, обильно смоченной в моторном масле, а затем насухо вытирать двигатель чистой тряпкой. Если же грязь уже накопилась, то ее можно снять с помощью скребков, щеток и тряпок Однако это весьма трудоемкий процесс да и качество очистки не очень хорошее. Поэтому на авторемонтных предприятиях для этой цели применяют водные моющие растворы, состоящие из смеси три-натрий фосфата, кальцинированной соды, метасиликата натрия и др. Двигатель снимают с автомобиля и погружают в горячий (70—90 °С) моющий раствор. При комнатной температуре этот раствор малоэффективен, поэтому в условиях индивидуального гаража непригоден. Растворители, обычно используемые для обезжиривания, если слой грязи старый и плотный, тоже не полностью удаляют загрязнения, а посте их применения на поверхности двигателя зачастую остается тонкая липкая пленка, содержащая остатки масел и смолистых веществ. К этой пленке легко пристает пыль, и двигатель снова быстро загрязняется.

Промышленность выпускает "Автоочиститель двигателя", позволяющий быстро и качественно очистить его поверхность. В состав очистителя входят растворители, поверхностно-активные вещества, ингибиторы коррозии и др. Очиститель хорошо снимает с двигателя все загрязнения и не оказывает отрицательного воздействия на металл. "Автоочиститель двигателя" пожароопасен, поэтому до нанесения препарата на двигатель необходимо отключить провода от клемм аккумуляторной батареи, чтобы предотвратить возможность искрения.

Лучше всего проводить очистку двигателя на открытой площадке, оборудованной коммуникацией для отвода сточных вод и краном с холодной водой. На поверхность двигателя очиститель наносят малярной кистью или распылением. Особенно тщательно препарат нужно наносить на места, где много грязи. Состав выдерживают некоторое время на поверхности и затем смывают водой из шланга. Если двигатель очень загрязнен и одноразовой обработки не хватает, сильно загрязненные места обрабатывают повторно

После окончания обработки двигатель нужно тщательно обмыть водой из шланга до полного удаления остатков загрязнений. Если двигатель обмывают водой из ведра или лейки, то для промывки необходимо 40-50 л воды [5] Во всех случаях двигатель необходимо мыть водой до тех пор, пока полностью не исчезнут следы эмульсии и пены.

Выпускают очиститель в двух формах упаковки: в пласт массовых или стеклянных бутылях по С..' и 1 л. или в аэрозольной упаковке по 290 г Расход состава в обычной упаковке около 500 г, в аэрозольной около 150 г на очистку одного двигателя. Аэрозольная упаковка более удобна в применении, так как позволяет быстро и равномерно наносить препарат на поверхность, в том числе и на труднодоступные места.

Как мы уже говорили, проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

Но, окрашивание защищаемой поверхности – всего лишь один из способов защиты металла от коррозии. Применительно к автомобилестроению, все методы защиты можно условно разделить на следующие виды:

1. Нанесение защитных покрытий (металлических и неметаллических).

2. Изменение характеристик коррозионной среды.

3. Легирование.

4. Электрохимическая защита

5. Рациональное конструирование.

Нанесение защитных покрытий

Нанесение защитных покрытий – один из самых простых, а также исторических старых способов защиты металла от коррозии. Различают металлические и неметаллические покрытия. В свою очередь неметаллические покрытия делят на органические и неорганические.

Органические покрытия – это, привычные нам, лак и краска, а также разнообразные смолы. Сюда же относят полимерные плёнки и резину.

Неорганические покрытия включают в себя разнообразные эмали и грунты на основе соединений кремния, фосфора, цинка и хрома, а также оксидов металлов (например, оксид титана). Классическим примером использования неорганического покрытия в автомобилестроении является процесс фосфатирования автомобильных кузовов. Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Металлические покрытия (анодные и катодные) представляют собой нанесённый на защищаемую поверхность слой металла (цинк, хром, кадмий, алюминий и др.) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само. В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность.

Изменение характеристик коррозионной среды

Изменение характеристик коррозионной среды – суть этого метода защиты заключается в том, что для снижения агрессивности среды в ней уменьшают количество опасных в коррозионном отношении компонентов или же применяют ингибиторы коррозии. (Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

Что касается ингибиторов коррозии, то их целесообразно использовать в замкнутых системах (где редко или мало обновляется циркулирующая жидкость). В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

Легирование

Электрохимическая защита

Если говорить о методе электрохимической защиты, то, применительно к автомобилестроению, он является малоиспользуемым. Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

А вот метод рационального конструирования, в силу своей относительной простоты и малозатратности, наоборот, получил широкое распространение в машиностроении. Суть его заключается в том, что при проектировании узлов и агрегатов по возможности пытаются уменьшить площадь контакта с агрессивной средой опасных в коррозионном отношении участков деталей (сварных швов и металлических соединений). Если, в силу особенностей конструкции, сделать это не представляется возможным, предусматривают защиту данных узлов от коррозии различными вышеуказанными методами.

___________

Krown — ЗА НАМИ НЕ ЗАРЖАВЕЕТ

Центр антикоррозийной защиты автомобилей

Читайте также: