Укорачиваем задний мост москвича для минитрактора

Кто и как укорачивал подобные мосты?Какие из них надежнее для мини- трактора?

Газ-какой? Уаз по отношению к москвичу - рассчитан на больший крутящий момент, должен быть надежней, но все зависит от состояния используемого вами агрегата. Укорачивать - выпрессовываете чулки моста (трубы идущие из корпуса главной передачи с диффом, литой весь такой, а на конце у труб тормзные барабаны и обрезаете их на нужную длинну с учетом змпрессовки назад. Ну и запрессовываете . Чем? Что есть в наличии.

За ответ спасибо,но хотелось бы побольше инфы,может ссылки кто подкинет

"волга"24интесует,дело в том ,что мосты отдают в обмен на металлолом, вот и хочеться надежней и проще обрезать чтоб.А агрегат иж-п3.

У нас один чудила ножовкой укорачивал газоновский мост.

Неразъёмные (без чулков), после обрезания варите на "скалке" (прут или труба), разбираете редуктор, скалку вставляем в подшипники, на неё же наружные узлы с подшипниками, получается все четыре подшипника на одной оси, в таком виде и обварить стык. С сопрягаемыми диаметрами скалки надеюсь разберётесь.

Жендо@ написал :

У нас один чудила ножовкой укорачивал газоновский мост.

и каков результат? Укоротил?

LEXEI написал :

Кто и как укорачивал подобные мосты?Какие из них надежнее для мини- трактора?

Под 10-ти сильный двигатель пользовал мост ГАЗ-51. Укорачивал на колею 90см. Процедура такая- срубываем заклепки, фиксирующие чулки в корпусе редуктора. Заклепки выбиваем через проставку внутрь чулков. Точим оправку, по посадочному размеру чулка в редуктор и длиной 300-400мм, после чего нежно и с чувством (только без фанатизма) кувалдочкой выбиваем чулки из корпусов. Нагрев эффекта не дает. Только упорством и кувалдой.:yu Осторожно с корпусами-чавуний! Далее- расчет по обрезке чулков на нужную Вам колею. После чего протачиваем и обрезаем чулки на нужный размер-снимаем размер с демонтированных. Запрессовывал чулки с помощью пресса-нашел такой па СТО. Чулки в редукторе фиксировал электрозаклепками. Посадочные места под рессоры срезаем кислородом. Я делал так.

Нужно укоротить мост на сантиметров 12- 15 с каждой стороны.

Зачем? -чтобы собрать мини трактор, сделать его компактным.

Видел укороченные мосты от Москвича где полуось просто проварена, в среднем ходят нормально но в тяжёлых условиях их всётаки рвет.

Вопрос, что можно сделать для укорочения моста как быть с полуосью.

Мост на москвиче наверное можно обрезать как на жигулях и сделать как на передний мост на ниве. Интересно откуда подойдут привода по шлицам в дифференциал москвича.

Тоже раздумывал на этим. Пришло в голову только соединить обрезанные полуоси "в шип", проварить, закрыть соединение куском трубы, и снова проварить. Но тогда полуось становится одноразовой, т. е. подшипник уже не поменять. Да и будет ли схема работать? Может кто делал? В общем присоединяюсь к вопросу

где-то здесь я уже про это писал, да и на всех тракторных форумах тоже.

Полуось разрезается, одна половина отрезается с запасом и на это расстояние протачивается примерно на половину диаметра, затем нарезается резьба (левая или правая в зависимости от вращения полуоси - чтобы работала на закручивание при движении вперед). во второй половине полуоси протачиваем внутреннее отверстие и нарезаем соответсвующую резьбу. скручиваем половинки, прихватываем, центруем если надо, провариваем достаточно мощным сварочником по фаскам. затем поперек места сварки, вдоль полуоси болгаркой делаем три надреза (через 120 градусов) и провариваем их. получаются своего рода шпонки.

затем собираем с укороченными полуосями и редуктором обрезанные чулки, выставляем, центруем проворачиванием полуосей (чтобы легко вращались), прихватываем сваркой, еще раз проворачиваем полуоси - центруем, провариваем.

Я не ленивый, я - энергосберегающий.

вовочка писал(а): Полуось разрезается, одна половина отрезается с запасом и на это расстояние протачивается примерно на половину диаметра, затем нарезается резьба (левая или правая в зависимости от вращения полуоси . затем поперек места сварки, вдоль полуоси болгаркой делаем три надреза (через 120 градусов) и провариваем их. получаются своего рода шпонки.

Слишком сложный техпроцесс и не точный при изготовлении для обеспечения соосности двух половин полуоси.

Очень трудно выполнить резьбу на двух половинках полуоси, чтобы они были в закрученном состоянии соосны между собой.

В процессе сварки полуось поведёт.

Такую работу не каждый токарь выполнит.

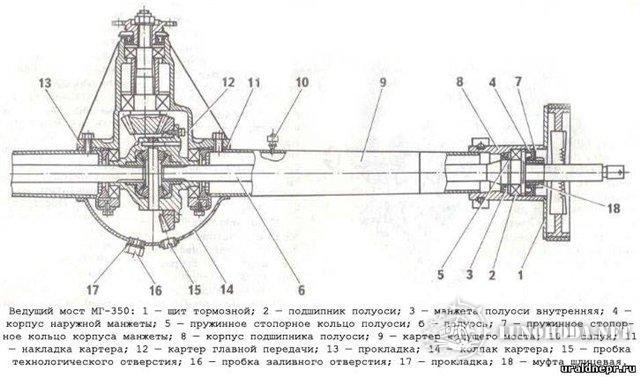

Мужики, когда я собирал квадроцикл из урала, то у меня -на первом варианте -была проблема с карданом. Т.к. угол излома был большой для резиновой муфты, приходилось возить запасную. Когда переделал, я пошел простым путем , взял полуось и сателит отдал мужикам (которые работают на станках-токарь и фрезеровщик), они обрезали как надо и сделали шлицы под сателит. 2 сезона пока- тьфу,тьфу. Мост москвича

Вот тоже думал может возможно вот с этой стороны укоротить полуось и нарезать такие же шлици. Получится ли все потом качественно собрать

amfibia писал(а): Слишком сложный техпроцесс и не точный при изготовлении для обеспечения соосности двух половин полуоси.

Очень трудно выполнить резьбу на двух половинках полуоси, чтобы они были в закрученном состоянии соосны между собой.

В процессе сварки полуось поведёт.

Такую работу не каждый токарь выполнит.

Я не ленивый, я - энергосберегающий.

Аleksandrrr

Посмотри на рисунок. Там посадка подшипника в диаметре гораздо больше нежели тело оси.

Разрезаешь ось,свариваешь, протачиваешь. Точишь трубу длинной сантиметров 10,внутренним диаметром под проточку оси, наружним на пару мм. меньше посадки подшипника. Разрезаешь её вдоль на 3 сегмента, стачиваешь глубокие фаски, надеваешь на ось все три сразу, прихватываешь и провариваешь.

Протачиваешь.

Дмитрий78 писал(а): Посмотри на рисунок. Там посадка подшипника в диаметре гораздо больше нежели тело оси.

Рисунок черт знает от чего , но не москвичевский . Диаметр по шлицам Ф26 , посадка подшипника Ф30 , учитывая что ои шлицев к посадочному идет конус - сколько там можно наварить ?

Начинаем с того, что мост перед тем как укоротить нужно избавить от всего лишнего. Срезаем все уши крепления реактивных тяг, тяги Панара, откручиваем тормозные барабаны, редуктор, опоры пружин, в общем оставляем только голый чулок, срезав все лишнее.

После того как чулок моста освобожден от не нужных нам крепежных элементов, хорошо бы было его почистить от грязи. Я сделал это обычной щеткой по металлу на болгарке.

Далее самый ответственный момент, нам нужно разметить места по которым будем вырезать лишние куски чулков. Для этого нам нужно отложить следующие размеры как на фото ниже.

Такую разметку мы делаем зеркально, на обоих чулках моста! Ну и соответственно отпиливаем. Таким образом мы удалили с каждого чулка по куску длинной 28,5см, соответственно на этот же размер мы и будем укорачивать полуоси.

Забегая на перед скажу что при таком способе фланцы редукторов стоят не на одной оси, а со смещением, но на ходовые качества минитрактора это никаким образом не сказывается!

По многочисленным советам своих подписчиков, в том числе и тех кто занимается изготовлением мини тракторов и погрузчиков на заказ, принял решения полуоси не сваривать, а именно обрезать и нарезать шлицы самостоятельно.

К сожалению токарного станка в доступе не имею, пришлось проявить смекалку и собрать не хитрую приспособу для того что бы проточить полуось в размер.

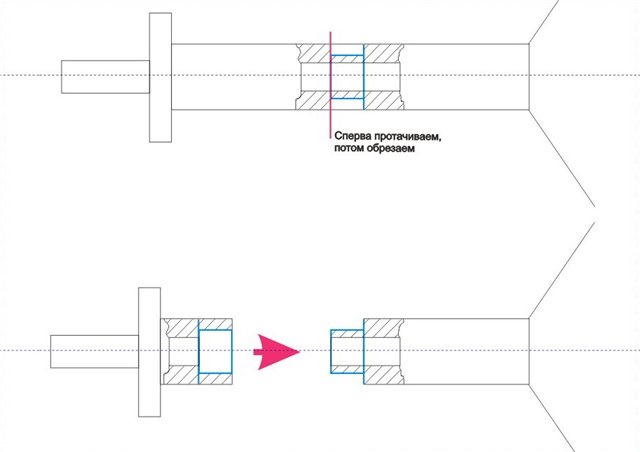

Отмерял от края со шлицами 28.5см, разметил край будущих шлицов, далее от этой метки разметил еще 6 см, это будут наши шлицы и заужение перед ними. После чего проточил при помощи болгарки и шлифовального круга этот участок под диаметр 24мм.

Проточил место под шлицы в диаметр 24мм

В конце статьи есть видео ролик, там наглядно показано как именно протачивал полуось при помощи болгарки.

После всех процедур на данном импровизированном станке, получилась вот такая заготовка к которой я прихватил двумя точками сварки родную шлицевую часть, которая послужит нам направляющей для нарезки шлицов.

Далее не спеша и с твердостью в руке начал нарезать шлицы на полуоси. Важно, для того что бы все получилось ровно, требуется все делать в несколько проходов! Первый проход осуществляем отрезным диском толщиной 1мм(лучше 0.8), второй проход делаем уже диском 1.6мм(если начинали с 0.8 то второй диском 1.2, а потом 1.6) Так как шлицы должны быть не прямыми, а конусными, я на третьем проходе использовал шлифовальный круг который при зачистных работах сточился под конус и идеально пригодился для доведения шлицев.

Отнеситесь к данному процессу ответственно и без спешки! Что бы не срезать лишнего рекомендую одевать периодически сателлитную шестерню на вашу полуось и пристукивать молотком, шестерня оставит задиры в тех местах которые нужно еще доработать.

После всех проходов и доводок у нас получилась вот такая полуось. Предвкушая комментарии с криками "Ааааа абрежЫт" "сИрой мИтал", скажу, что не обрежет, так как нагрузки у мини трактора далеко не те что на автомобиле, да и многочисленный опыт ребят, которые таким образом нарезают шлицы и они ходят годами и на погрузчиках и на мини тракторах, показывает что все с ними нормально будет в процессе эксплуатации.

Теперь нам остается собрать мост, вместе с редуктором и полуосями, выставить на прихватках наши чулки, проверить что бы все вращалось без подклиниваний, снова все разобрать и очень хорошо обварить чулки. После этого заменить сальники, прокладку под редуктор, все собрать и наш мост на самодельный мини трактор переломку готов! На оба моста у меня ушло 2 дня в неспешном режиме.

На нашем самодельном тракторе установлено две коробки переключения передач последовательно. Первой от двигателя стоит КПП от Москвича. При ее монтаже возникла проблема с установкой рычага переключения. Стандартную кулису ставить не хотелось по двум причинам:

- Всем известно что втулки кулисы часто разбиваются и переключать передачи становится проблематично.

- Даже если ставить родную кулису, то учитывая место установки рычага понадобилось бы увеличивать длину и менять форму тяг.

Долго не раздумывая решили сделать самодельный рычаг переключения. При поисках подходящего шарнира выбор пал на наконечник рулевой трапеции от ВАЗ классики. Палец наконечника приварили с внутренней стороны к раме минитрактора. Так как наконечник будет играть роль рычага, к нему приварили трубку нужной нам длины.

На расстоянии 100 мм от пальца наконечника приварили кольцо. Оно нужно для подвижного соединения нашего самодельного рычага с продольной тягой. Кольцо взяли от механизма переключения другой КПП Москвич.

Тягу использовали от автомобиля у которого переключатель передач был на рулевой колонке. Если честно я не знаю от какой именно марки и модели, но скорее всего от Москвича 407. Выбрали именно эту тягу потому что на ней был расположен подходящий кронштейн. Его видно на фото ниже. Извиняюсь за качество, фотки получились не очень, но думаю разобраться можно.

Чтобы исключить поперечное перемещение тяги при переключении изготовили крепление. Для этого взяли пластину толщиной 3 мм, просверлили в ней отверстия для крепления к КПП и сделали вырез. В него и ложится тяга.

После этого изготовили кронштейн для крепления тяги к механизму переключения. Для этого болт диаметром 8 мм приварили к вилочке тяги включения сцепления газ 53. Соединив все детали получили механизм переключения. Передачи переключаются довольно легко. Для того чтоб прикрепить ручку к рычагу переключения просто приварили болт.

Да, совсем забыл. На боковой крышке КПП сняли механизм отвечающий за продольное перемещение вала переключающего рычага. Я точно не знаю как он называется, но это тот механизм который отвечает за включение задней передачи.

На сегодняшний день механизм работает без нареканий. В принципе можно было сделать все лучше и чище, но во первых это был пробный вариант, во вторых все сделано из хлама. В работе в основном переключаем передачи на КПП ГАЗ 53, так что решили все оставить как есть.

Ещё до начала постройки трактора был известен только один необходимый параметр — колея. Она равна ширине стандартного междурядья, т.е. 70 см. Сначала стоял короткий червячный мост от вокзальной тележки, но он безвозвратно сломался, пришлось искать замену. Выбор пал на задний мост 24-й волги. Его редуктор имеет гипоидную передачу, которая прочна по определению. Если в редукторе УАЗа выламывание зубьев главной пары вполне возможно, то гипоидку надо сильно постараться чтобы сломать.

Но в волговском мосте не устраивало другое — нагруженные полуоси. Т.е. ступица и полуось представляют собой одно целое, на неё надевается подшипник, и к ней же прикручивается колесо. УАЗик в данном случае гораздо удобнее — ступица имеет собственные подшипники, а полуось можно достать всего-лишь открутив 6 гаек.

Решено было скрестить два моста так, чтобы сохранить оба положительных качества, всё равно ведь мост и полуоси нужно резать для укорачивания. Рассчитав всё и аккуратно обрезав на токарном станке, приварили куски уазовских чулков к волговской серединке моста. Далее началось самое интересное — полуоси.

Полуось также сделали из двух разных. Обрезали волговскую и проточили конец для выравнивания, и под этот диаметр просверлили флянец уазовской полуоси. Один нюанс — сварщик приварил полуось к фланцу с двух сторон, внутри и снаружи, а надо варить только снаружи. И протачивать надо точно, под горячую посадку (нагревается фланец докрасна, полуось плотно запресовывается).

Скоро около сварки ось оборвало. Пробовали соединять посередине оси по такому же принципу.

Всё равно обрывало, причина тому — слишком тонкие полуоси для таких больших колёс (передние ведущие колёса трактора Т-40, диски 20"). Вместо волговских пробовали применять полуоси от ГАЗели, их шлицы идентичны (редукторы тоже, можно собрать волговский мост с передаточным числом 5,125 — идеальный вариант для трактора), результат не лучше.

И тогда, подсмотрев устройство УАЗовских хабов, заказали на заводе шлицевые муфты.

Читайте также: