Самодиагностика chery tiggo fl

Delphi МТ 20U осуществляет непрерывное наблюдение за датчиками, исполнительными механизмами, связанными с ними цепями, сигнальными лампами, напряжением батареи, и т.д. а также за собственной работой. Кроме того, устройство определяет надежность выходного сигнала датчика, сигнала привода исполнительного механизма и внутреннего сигнала (управление кислородом в замкнутом контуре, контроль детонации, контроль скорости холостого хода, контроль напряжения батареи и т.д.). При обнаружении неисправности в определенном процессе или в случае выдачи ненадежного сигнала электронное контрольное устройство немедленно записывает информацию об отказе в реестр неисправностей ОЗУ. Запись информации об отказе сохраняется в форме кода классификации неисправностей и отображается в порядке возникновения отказов.

2) Состояние отказа

а. Короткое замыкание на положительный электрод источника питания;

б. Короткое замыкание на землю;

в. Разрыв цепи;

г. Ненадежный сигнал.

4) Четыре типа неисправностей

Неисправности всей электронной системы впрыска топлива автомобиля обычно подразделяют на следующие типы.

а. Неисправность по превышению, означающая, что выдаваемый сигнал превышает верхний предел

допустимого диапазона.

б. Неисправность по недостижению, означающая, что выдаваемый сигнал меньше нижнего предела

допустимого диапазона.

в. Неисправность сигнала, характеризующаяся отсутствием сигнала.

г. Необоснованная неисправность, характеризующаяся наличием ненадежного сигнала.

5) Режим движения неисправного автомобиля

При возникновении некоторых серьезных неисправностей, если их продолжительность превышает установленный период стабилизации, ЭКУ применяет соответствующие меры, которые предусмотрены программным обеспечением и, которые позволяют продолжить работу двигателя и не останавливать автомобиль при его движении по дороге.

6) Сигнал о неисправности

Электронная система впрыска топлива Delphi МТ 20U оборудована сигнальной лампой. В случае неисправности некоторых важных деталей, таких как ЭКУ, датчик абсолютного давления впускного коллектора, датчик положения дроссельной заслонки, датчик температуры охлаждающей жидкости, датчик детонации, кислородный датчик, топливный инжектор, два привода шагового двигателя холостого хода, реле системы воздушного кондиционирования, реле вентилятора, и т.д. и установки соответствующих признаков отказа, ЭКУ включает лампу сигнализации, которая начинает мигать и предупреждает владельца автомобиля о переходе автомобиля в режим неисправности, до момента снятия признака отказа. Описание интерфейса диагностического блока

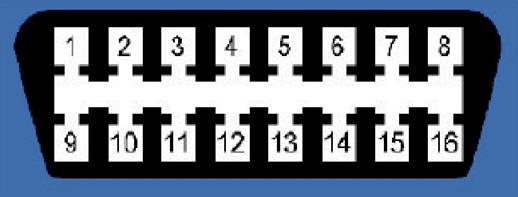

7) Описание интерфейса диагностического блока

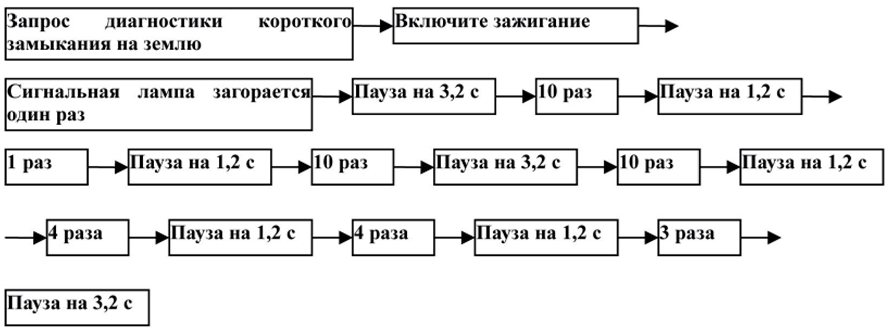

8) Считывание данных о неисправности сигнальной лампой двигателя

Если во время работы двигателя возникает неисправность системы двигателя или ее компонентов, сигнальная лампа двигателя автоматически загорается для напоминания водителю о необходимости своевременно обследовать и отремонтировать автомобиль.

Во время устранения аварийного отказа, при помощи специальных действий можно переключить лампу сигнализации двигателя в режим частого мигания, чтобы прочитать код неисправности двигателя, что является наиболее быстрым способом получения кода неисправности. Для этого выполните следующие действия:

Проверьте и убедитесь, что:

а. Напряжение батареи обеспечивает достижение двигателем пусковых оборотов;

б. Двигатель и все оборудование автомобиля отключены;

в. Дроссельная заслонка полностью закрыта;

г. Трансмиссия установлена на нейтральную передачу;

д. Переключатель зажигания выключен;

е. Соедините провода так, чтобы обеспечить короткое замыкание клеммы 1 запроса диагностики на блоке диагностики неисправности с клеммой 4 или 5 провода заземления;

ж. Установите переключатель зажигания в положение ВКЛ., но не запускайте двигатель;

В этом случае, если система в настоящий момент имеет неисправность или код истории неисправности не сброшен после устранения неисправности, загорится сигнальная лампа двигателя и выходное устройство обнаружит код неисправности (код неисправности считывается и одновременно клапан контроля холостого хода выполняет возврат в исходное состояние);

После завершения считывания кода неисправности переключатель зажигания выключается и удаляется проволочная перемычка запроса диагностики;

- Отчет о неисправности в соответствии с порядком занесенных в память кодов неисправности;

- Пауза в 3,2 с между двумя кодами неисправности. Цифры передаются в виде световых импульсов на 0,4 с и гаснут на 0,4 с с перерывом между двумя цифрами в 1,2 с;

- Цифра 0 соответствует 10 вспышкам, а другие цифры соответствуют количеству вспышек (1 – одна вспышка, 2 – две вспышки и т. д.);

- Рассмотрим в качестве примера код неисправности 0110 и 0443:

запрос диагностики не прерван, повторно запустите отчет по коду ошибки 0110

Внимание: После устранения неисправности рекомендуется использовать прибор диагностики неисправности для очистки кодов неисправности, чтобы не помешать обнаружению неисправности при следующей диагностике.

Блок диагностики по стандарту ISO 9141-2

9) Удаление записи о неисправности

После устранения неисправности необходимо очистить запись о неисправности, хранящуюся в памяти.

Если при включении зажигания появляется информация о неисправности, она не заносится в память, если неисправность устраняется до окончания периода стабилизации. Если двигатель успешно запущен, после успешного запуска двигателя, в пределах установленного времени код неисправности автоматически удаляется.

10) Поиск неисправностей

После получения записи информации о неисправности при помощи перечисленных выше методов, известно только приблизительное место возникновения неисправности, но это не означает, что неисправность обнаружена, поскольку причиной выдачи информации о неисправности может служить повреждение электрического компонента (такого как датчик, исполнительный механизм, ЭКУ, и т.д.), разрыв провода, короткое замыкание провода на землю или положительный электрод батареи, а также механическая неисправность. Неисправность является внутренней и имеет различные виды внешних проявлений. После нахождения признака неисправности необходимо сначала использовать инструмент диагностики неисправности или световые коды для проверки наличия записей информации о неисправности. На основе это записей следует выполнить устранение соответствующей неисправности. Толь ко после этого можно выполнить поиск неисправности в соответствии с признаками неисправности двигателя.

Сергей Ожегов запись закреплена

Смотря на какую модель, на Тигго ФЛ 1.6 лучше работает 2.1, на остальных Т11 версия 1.5, только большинство ЕЛМ с версией 1.5 это подделка.

Сергей, покупай версию 1.5, только перед покупкой напиши продавцу, работает ли ваша ЕЛМ с Чери Тигго.

ELM327 адаптер версии 2.1 не поддерживает или поддерживает не в полной мере протокол ISO9141-2 и ISO14230-4 (KWP2000), в большинстве случаев связь с ЭБУ не устанавливается.

Если на команды ATIB10, ATAL, ATSW00, приходят ответы: "знак вопроса (?)" (на ATIB10 должен быть ответ ОК, а не версия elm327 адаптера), то такой адаптер нестандартные протоколы не поддерживает. Если для подключения к вашему ЭБУ (Январь, Микас, Делфи…Авто: ВАЗы, Chery Tiggo, Nissan, Toyota JDM…) необходимо прописывать строки инициализации, то с помощью адаптера elm327 версии 2.1 связь скорее всего не установите!

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

ремень безопасности Chery Tiggo , подушка безопасности Chery Tiggo , моменты затяжки Chery Tiggo

2. Диагностика системы пассивной безопасности

Процедура подтверждения кодов неисправностей (DTC)

Примечание:

Перед выполнением следующей процедуры необходимо убедиться в том, что напряжение аккумуляторной батареи соответствует норме.

1. Выключить зажигание (режим LOCK).

2. Подключить диагностический сканер X-431 3G (с последним обновлением ПО)к разъему шины данных (DLC).

3. Включить зажигание (режим ON).

4. С помощью диагностического сканера X-431 3G записать и очистить сохраненные коды неисправностей DTCв памяти блока управления ABS.

5. Выключить зажигание (режим LOCK) и подождать несколько секунд.

6. Запустив двигатель, совершить поездку на автомобиле со скоростью не ниже 20 км/ч с подключенным к разъему шины данных (DLC) диагностическим сканером X-431 3G.

8. В случае обнаружения кода DTC неисправность будет подтверждена. Необходимо устранить её.

9. Если код DTC не будет обнаружен, неисправность является непостоянной (см. раздел ниже).

Устранение причин непостоянных неисправностей

Если неисправность не является постоянной (код неисправности не подтверждается при проверке), выполнить следующее:

- Проверить ослабление электрических разъемов.

- Проверить электропроводку на предмет изнашивания, защемлений, надрывов или частичных повреждений.

- Убедиться, что программное обеспечение диагностического сканера X-431 3G (последнее обновление) соответствует цепи, используемой в автомобиле.

- Покачивая соответствующие провода и разъемы из стороны в сторону, проверить постоянство сигнала в соответствующей цепи.

- Если возможно, попытаться воспроизвести условия, при которых был сгенерирован код неисправности.

- Проанализировать данные, которые подверглись изменению, или коды неисправностей, сброшенные в процессе проверки покачиванием.

- Визуально проверить выводы разъемов на предмет разрушения, деформации, выступания или корродирования.

- Проверить компоненты системы подушек безопасности и места их установки на наличие повреждений или посторонних предметов, которые могут быть причинами некорректных сигналов.

- Проверить и зачистить все разъемы электропроводки и точки массы, относящиеся к выявленным кодам неисправностей.

- Снять блок управления системой подушек безопасности SRSс неисправного автомобиля и установить его на заведомо исправный автомобиль, после чего выполнить пробную поездку. Если коды неисправности не удаляются, это указывает на неисправность блока управления системой подушек безопасности SRS. Если коды удаляются, установить блок управления системой подушек безопасности SRSобратно на исходный автомобиль.

- Если генерируется одновременно несколько кодов неисправности, нужно свериться с электросхемой, чтобы выявить общие цепи массы или подачи питания для компонентов, связанных с возникшими кодами DTC.

Проверка цепей массы

Надежное соединение с массой автомобиля чрезвычайно важно для надлежащего функционирования любой электрической цепи автомобиля. Точки соединения с массой кузова обычно подвержены влиянию влаги, загрязнений и прочих коррозионных воздействий окружающей среды. Коррозия (ржавчина) может увеличивать сопротивление, при этом схема работы соответствующей цепи может изменяться.

Электрические цепи автомобиля очень чувствительны к надлежащему соединению с массой. Ослабление или корродирование точек соединения с массой кузова оказывают влияние на управляющие цепи.

Для проверки функционирования точек соединения с массой нужно выполнить следующие действия:

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

электросхема Chery Tiggo , моменты затяжки Chery Tiggo , система питания дизельных двигателей Chery Tiggo , система питания дизельных двигателей Chery Tiggo

3. Диагностика системы управления двигателем

Процедура подтверждения кодов неисправностей (DTC)

1. Подключить диагностический сканер X-431 3G (с последним обновлением ПО)к разъему шины данных (DLC). Убедиться, что он установил связь с электронным блоком автомобиля посредством шины данных.

2. Подтвердив наличие неполадок, и выполнив диагностическую проверку, устранить неисправность.

Примечание:

Неисправность подтверждается, если код неисправности DTCне удаляется.

3. Для измерения напряжения в электронных системах допускается использовать только цифровоймультиметр.

4. Визуально проверить соответствующие электрические провода и разъемы.

5. Проверить и зачистить все разъемы электропроводки и точки массы, относящиеся к выявленным кодам неисправностей.

6. Если генерируется одновременно несколько кодов неисправности, нужно свериться с электросхемой, чтобы выявить общие цепи массы или подачи питания для компонентов, связанных с возникшими кодами DTC.

Устранение причин непостоянных неисправностей

Если неисправность не является постоянной (код неисправности не подтверждается при проверке), выполнить следующее:

- Проверить ослабление электрических разъемов.

- Проверить электропроводку на предмет изнашивания, защемлений, надрывов или частичных повреждений.

- Покачивая соответствующие провода и разъемы из стороны в сторону, проверить постоянство сигнала в соответствующей цепи.

- Если возможно, попытаться воспроизвести условия, при которых был сгенерирован код неисправности.

- Проанализировать данные, которые подверглись изменению, или коды неисправностей, сброшенные в процессе проверки покачиванием.

- Визуально проверить выводы разъемов на предмет разрушения, деформации, выступания или корродирования.

- Проверить места установки датчиков на наличие повреждений или посторонних предметов, которые могут быть причинами некорректных сигналов.

- Использовать устройства для записи данных и/или осциллографы для дополнительной диагностики непостоянных неисправностей.

- Проверить и зачистить все разъемы электропроводки и точки массы, относящиеся к выявленным кодам неисправностей.

- Снять контроллер двигателя с неисправного автомобиля и установить его на заведомо исправный автомобиль, после чего выполнить пробную поездку. Если коды неисправности не удаляются, это указывает на неисправность контроллера двигателя. Если коды удаляются, установить контроллер двигателяобратно на исходный автомобиль.

Проверка цепей массы

Надежное соединение с массой автомобиля чрезвычайно важно для надлежащего функционирования любой электрической цепи автомобиля. Точки соединения с массой кузова обычно подвержены влиянию влаги, загрязнений и прочих коррозионных воздействий окружающей среды. Коррозия (ржавчина) может увеличивать сопротивление, при этом схема работы соответствующей цепи может изменяться.

Электрические цепи автомобиля очень чувствительны к надлежащему соединению с массой. Ослабление или корродирование точек соединения с массой кузова оказывают влияние на управляющие цепи.

Для проверки функционирования точек соединения с массой нужно выполнить следующие действия:

- Отвернуть болт или гайку соединения с массой.

- Проверить все контактные поверхности на наличие загрязнений, ржавчины и т.п.

- При необходимости зачистить поверхности, чтобы обеспечить хороший контакт.

- Надежно затянуть болт или гайку точки соединения с массой.

- Проверить наличие дополнительного оборудования, подключенного к цепи массы.

- Если несколько электрических проводов скручены в одну точку соединения с массой, проверить правильность их установки. Убедиться, что электропроводка чиста, надежно закреплена и обеспечивает должное соединение с массой.

Процедура калибровки дроссельной заслонки

Процедура калибровки дроссельной заслонки необходима в следующих случаях:

- Была снята аккумуляторная батарея или отсоединялась отрицательная клемма аккумуляторной батареи.

- Был заменен контроллер двигателя.

- Контроллер двигателя отсоединялся и снова подсоединялся.

- Дроссельная заслонка была заменена или снималась для чистки.

Условия для калибровки дроссельной заслонки:

- Температура воздуха на впуске выше 5°С.

- Температура охлаждающей жидкости в диапазоне от 5°С до 100.5°С.

- Частота вращения коленчатого вала не более 250 об/мин.

- Скорость автомобиля равна 0 (стоит на месте).

- Напряжение аккумуляторной батареи не менее 10 В.

- Угол открытия дроссельной заслонки менее 14.9%.

Для калибровки дроссельной заслонки:

Выключить зажигание и снова включить. Подождать в течение одной минуты для завершения калибровки.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

нет тормозов Chery Tiggo , прокачка тормозов Chery Tiggo , схема тормозной системы Chery Tiggo , ремонт тормозной системы Chery Tiggo , неисправности тормозной системы Chery Tiggo

10. Электронные системы управления тормозами

Диагностика электронных тормозных систем

Устранение неисправностей без кодов DTC

Если в тормозной системе возникают неполадки, но при этом в памяти системы не сохраняются коды неисправностей (DTC), такие случаи называются неисправностями без кодов DTC. Такие неисправности могут быть вызваны неполадками в рабочей тормозной системе. Например:

Примечание:

- Сбои в ABSвследствие прерывания подачи питания или недостаточного напряжения питания могут стать причиной включения индикатора ABSна приборной панели, при этом коды неисправности (DTC)не будут сгенерированы.

- Способ устранения неисправности заключается в проверке соответствующего компонента в зависимости от типа неполадок, устранении неисправности или замене компонента новым.

Процедура подтверждения кодов неисправностей (DTC)

Примечание:

Перед выполнением следующей процедуры необходимо убедиться в том, что напряжение аккумуляторной батареи соответствует норме.

1. Выключить зажигание (режим LOCK).

2. Подключить диагностический сканер X-431 3G (с последним обновлением ПО)к разъему шины данных (DLC).

3. Включить зажигание (режим ON).

4. С помощью диагностического сканера X-431 3G записать и очистить сохраненные коды неисправностей DTCв памяти блока управления ABS.

5. Выключить зажигание (режим LOCK) и подождать несколько секунд.

6. Запустив двигатель, совершить поездку на автомобиле со скоростью не ниже 20 км/ч с подключенным к разъему шины данных (DLC) диагностическим сканером X-431 3G.

8. В случае обнаружения кода DTC неисправность будет подтверждена. Необходимо устранить её.

9. Если код DTC не будет обнаружен, неисправность является непостоянной (см. раздел ниже).

Устранение причин непостоянных неисправностей

Если неисправность не является постоянной (код неисправности не подтверждается при проверке), выполнить следующее:

- Проверить ослабление электрических разъемов.

- Проверить электропроводку на предмет изнашивания, защемлений, надрывов или частичных повреждений.

- Покачивая соответствующие провода и разъемы из стороны в сторону, проверить постоянство сигнала в соответствующей цепи.

- Если возможно, попытаться воспроизвести условия, при которых был сгенерирован код неисправности.

- Проанализировать данные, которые подверглись изменению, или коды неисправностей, сброшенные в процессе проверки покачиванием.

- Визуально проверить выводы разъемов на предмет разрушения, деформации, выступания или корродирования.

- Проверить места установки колесных датчиков на наличие повреждений или посторонних предметов, которые могут быть причинами некорректных сигналов.

- Проверить и зачистить все разъемы электропроводки и точки массы, относящиеся к выявленным кодам неисправностей.

- Снять гидроэлектронный блок управления ABSс неисправного автомобиля и установить его на заведомо исправный автомобиль, после чего выполнить пробную поездку. Если коды неисправности не удаляются, это указывает на неисправность гидроэлектронного блока ABS. Если коды удаляются, установить гидроэлектронный блок управления ABSобратно на исходный автомобиль.

- Если генерируется одновременно несколько кодов неисправности, нужно свериться с электросхемой, чтобы выявить общие цепи массы или подачи питания для компонентов, связанных с возникшими кодами DTC.

Проверка цепей массы

Надежное соединение с массой автомобиля чрезвычайно важно для надлежащего функционирования любой электрической цепи автомобиля. Точки соединения с массой кузова обычно подвержены влиянию влаги, загрязнений и прочих коррозионных воздействий окружающей среды. Коррозия (ржавчина) может увеличивать сопротивление, при этом схема работы соответствующей цепи может изменяться.

Электрические цепи автомобиля очень чувствительны к надлежащему соединению с массой. Ослабление или корродирование точек соединения с массой кузова оказывают влияние на управляющие цепи.

Для проверки функционирования точек соединения с массой нужно выполнить следующие действия:

- Отвернуть болт или гайку соединения с массой.

- Проверить все контактные поверхности на наличие загрязнений, ржавчины и т.п.

- При необходимости зачистить поверхности, чтобы обеспечить хороший контакт.

- Надежно затянуть болт или гайку точки соединения с массой.

- Проверить наличие дополнительного оборудования, подключенного к цепи массы.

- Если несколько электрических проводов скручены в одну точку соединения с массой, проверить правильность их установки. Убедиться, что электропроводка чиста, надежно закреплена и обеспечивает должное соединение с массой.

Таблица диагностических кодов неисправностей

Прокачка системы ABS

Внимание:

- При прокачке тормозной системы необходимо использовать защитные очки.

- НЕ ДОПУСКАТЬ попадания тормозной жидкости на лакокрасочные поверхности автомобиля. Если тормозная жидкость всё же попала на окрашенные поверхности, необходимо немедленно смыть её водой.

- Тормозная жидкость должна соответствовать рекомендациям производителя (DOT 4). НЕ СМЕШИВАТЬ тормозные жидкости различных типов.

- Тормозная жидкость очень гигроскопична, то есть обладает способностью вбирать в себя атмосферную влагу. Поэтому необходимо хранить её в герметичной емкости.

- Для предотвращения попадания пыли и прочих посторонних частиц в бачок с тормозной жидкостью, перед снятием крышки бачка нужно очистить внешние поверхности бачка.

Процедура прокачки тормозной системы с ABSс помощью диагностического сканера X-431 3Gпроизводится следующим образом:

1. Убедиться, что все тормозные магистрали установлены надлежащим образом и надежно затянуты.

2. Убедиться, что напряжение аккумуляторной батареи соответствует норме.

3. Выключить зажигание (режим LOCK).

4. Подключить диагностический сканер X-431 3G (с последним обновлением ПО)к разъему шины данных (DLC).

5. Включить зажигание (режим ON).

6. С помощью диагностического сканера X-431 3G записать и очистить сохраненные коды неисправностей DTCв памяти блока управления ABS.

Примечание:

Для тормозной системы с диагональным расположением контуров последовательность прокачки следующая: заднее левое колесо, переднее левое колесо, переднее правое колесо, заднее правое колесо.

9. Выполнить пробную поездку, чтобы убедиться в нормальном функционировании тормозной системы.

Гидроэлектронный блок управления ABS

Снятие гидроэлектронного блока управления ABS

1. Выключить всё электрооборудование и зажигание автомобиля.

2. Отсоединить отрицательную клемму аккумуляторной батареи.

3. Слить тормозную жидкость (см. соответствующий раздел выше в данной главе).

Внимание:

Немедленно смыть водой тормозную жидкость, попавшую на окрашенные поверхности.

Примечание:

Слитая тормозная жидкость должна собираться в специально предназначенные для неё емкости. Не сливать тормозную жидкость в бытовую канализацию.

4. Снять облицовочную крышку двигателя.

5. Вжав фиксатор, сдвинуть фиксирующий кронштейн разъема вверх и отсоединить разъем гидроэлектронного блока управления ABS (указан на рисунке стрелкой).

6. С помощью гаечного ключа осторожно отвернуть соединительные гайки шести тормозных трубопроводов (указаны на рисунке стрелками). (Момент затяжки: 16 ± 2 Н·м)

Внимание:

При отсоединении тормозных трубопроводов необходимо принять меры по предотвращению попадания посторонних частиц внутрь гидроэлектронного блока управления ABS через резьбовые отверстия. Также необходимо закупорить отверстия самих тормозных трубопроводов.

7. Отвернуть гайку (указана на рисунке стрелкой) крепления монтажного кронштейна гидроэлектронного блока ABS к кузову. (Момент затяжки: 23 ± 2 Н·м)

8. Отвернуть три болта (указаны на рисунке стрелкой) крепления монтажного кронштейна гидроэлектронного блока ABS к кузову. (Момент затяжки: 23 ± 2 Н·м)

9. Снять гидроэлектронный блок управления ABSвместе с монтажным кронштейном.

10. Отвернуть гайки (указаны на рисунке стрелками) нижней части гидроэлектронного блока управления ABS к монтажному кронштейну. (Момент затяжки: 8 ± 2 Н·м)

11. Отсоединить резиновую втулку (1) от нижней части гидроэлектронного блока управления ABS.

12. Отсоединить гидроэлектронный блок управления ABS (3) от монтажного кронштейна.

Установка гидроэлектронного блока управления ABS

Установка производится в порядке, обратном снятию.

Датчики скорости передних колес

Снятие переднего колесного датчика

Внимание:

Не допускать загрязнения датчика частоты вращения колеса маслом или другими материалами. В противном случае сигнал скорости, генерируемый колесным датчиком, может быть неточным, а система не будет функционировать нормально.

Примечание:

Ниже приведено описание процедуры на примере левой стороны автомобиля. Процедура аналогична для правой и левой сторон.

1. Выключить всё электрооборудование и зажигание автомобиля.

2. Отсоединить отрицательную клемму аккумуляторной батареи.

4. Отвернуть болт (указан на рисунке стрелкой) крепления датчика частоты вращения переднего колеса к поворотному кулаку, после чего осторожно отсоединить датчик. (Момент затяжки: 10 ± 1 Н·м)

Внимание:

Не допускать попадания посторонних материалов на головку и установочное гнездо датчика.

5. Отсоединить крепежную часть (указана на рисунке стрелкой) провода колесного датчика от амортизаторной стойки.

Примечание:

Пометить положение прокладки проводки колесного датчика для правильного монтажа в последующем.

6. Отцепить крепежную часть (указана на рисунке стрелкой) и фиксирующий хомут (1) провода переднего колесного датчика от фиксирующего кронштейна и кузова.

Примечание:

Пометить положение прокладки проводки колесного датчика для правильного монтажа в последующем.

7. Отсоединить разъем (указан на рисунке стрелкой) датчика частоты вращения переднего колеса.

8. Отсоединить крышку провода переднего колесного датчика (указана на рисунке стрелкой) от кузова.

9. Снять датчик частоты вращения переднего левого колеса с автомобиля.

Проверка переднего колесного датчика

1. Проверить поверхности переднего колесного датчика на наличие повреждений, вмятин или канавок.

2. Проверить разъем и проводку переднего колесного датчика на наличие царапин, разрушений или повреждений.

3. При обнаружении любых дефектов заменить датчик частоты вращения переднего колеса новым.

Установка переднего колесного датчика

Установка производится в порядке, обратном снятию.

Внимание:

Соблюдать моменты затяжки резьбовых соединений.

Снятие заднего колесного датчика

Внимание:

Не допускать загрязнения датчика частоты вращения колеса маслом или другими материалами. В противном случае сигнал скорости, генерируемый колесным датчиком, может быть неточным, а система не будет функционировать нормально.

Примечание:

Ниже приведено описание процедуры на примере левой стороны автомобиля. Процедура аналогична для правой и левой сторон.

1. Выключить всё электрооборудование и зажигание автомобиля.

2. Отсоединить отрицательную клемму аккумуляторной батареи.

5. Отвернуть болт (указан на рисунке стрелкой) крепления датчика частоты вращения заднего колеса к узлу задней колесной ступицы, после чего осторожно отсоединить датчик. (Момент затяжки: 10 ± 1 Н·м)

Внимание:

Не допускать попадания посторонних материалов на головку и установочное гнездо датчика.

6. Ослабить фиксирующие хомуты (указаны на рисунке стрелками) электропроводки заднего колесного датчика.

7. Отвернуть четыре винта (указаны на рисунке стрелками) и снять переднюю часть заднего левого подкрылка (1).

8. Отцепить крепежную часть (указана на рисунке стрелкой) провода заднего колесного датчика от фиксирующего кронштейна. Отсоединить крышку провода (1).

9. Отсоединить электрический разъем заднего левого колесного датчика (указан на рисунке стрелкой).

10. Снять датчик частоты вращения заднего левого колеса.

Проверка заднего колесного датчика

1. Проверить поверхности заднего колесного датчика на наличие повреждений, вмятин или канавок.

2. Проверить разъем и проводку заднего колесного датчика на наличие царапин, разрушений или повреждений.

3. При обнаружении любых дефектов заменить датчик частоты вращения заднего колеса новым.

Читайте также: