Принцип работы индикатора засорения воздушного фильтра дизеля камаз 740

В цилиндры двигателя за каждый час работы засасывается более 800 м 3 воздуха, который, особенно в условиях сильной запыленности, засорен множеством мельчайших песчинок, по своей твердости превышающих сталь

Если эти частицы попадут вместе с воздухом в цилиндры двигателя, то он. истирая поверхность цилиндров, поршневых колец и пальцев, в короткий срок приведут двигатель в неработоспособное состояние.

На автомобилях КамАЗ в системе питания воздухом применяют двухступенчатый воздухоочиститель сухого типа; проходя через него, засасываемый воздух очищается от пыли инерционным способом и фильтрацией.

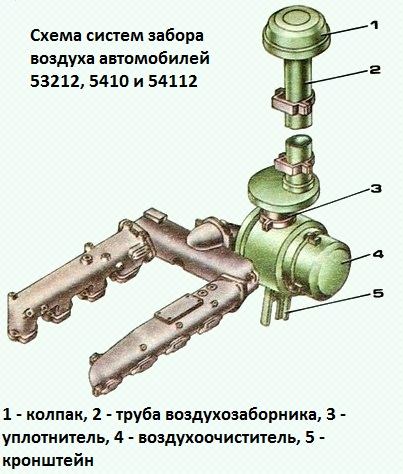

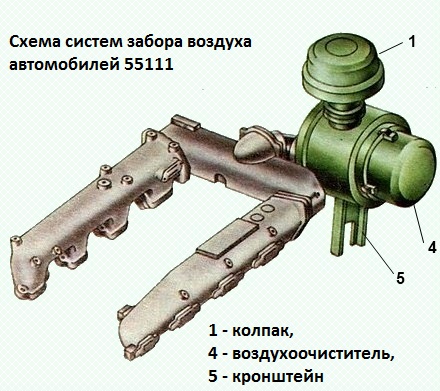

На рисунке изображены системы забора воздуха, применяемые на различных моделях автомобилей КамАЗ.

Забор воздуха в двигатель осуществляется через воздухозаборник.

Между грубой воздухозаборника и воздухопроводами, закрепленными на двигателе, предусмотрен уплотнитель — гофрированный резиновый патрубок, внутрь которого вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с -грубой воздухозаборника при гране портном положении кабины.

Воздухоочиститель 4 автомобилей КамАЗ-5320 и КамАЗ-55102 прикреплен к левому лонжерону рамы.

На остальных автомобилях воздухоочиститель закреплен на кронштейне 5.

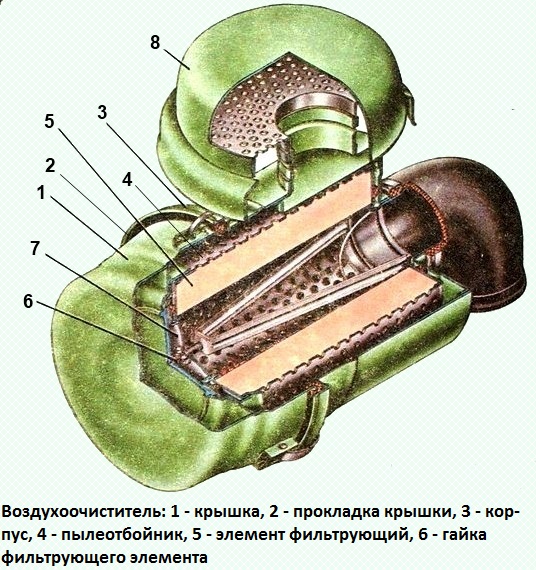

Воздухоочиститель сухого типа, двухступенчатый. Первая ступень центробежная — моноциклон со сбором отсепарированной пыли в бункер, вторая ступень — бумажный фильтрующий элемент.

Воздухоочиститель состоит из корпуса 8, фильтрующего элемента 5, крышки 1, прикрепленной к корпусу четырьмя защелками.

Герметичность соединения обеспечивается прокладкой 2

Во внутренней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость сбора пыли (бункер).

На входном патрубке воздухоочистителя имеется пылеотбойник 4. Фильтрующий элемент крепится в корпусе самоконтрящейся гайкой 6.

Засасываемый воздух через входной патрубок поступает в фильтр.

Пылеотбойник создает вращательное движение потока воздуха в кольцевом зазоре между корпусом и фильтроэлементом, за счет действия центробежных сил час типы пыли отбрасываются к стене корпуса и собираются в бункере через щель в перегородке.

Затем предварительно очищенный воздух: проходит через фильтрующий элемент, где происходит его окончательная очистка.

Для очистки бункера от пыли снять крышку, вынуть заглушку из отверстия в перегородке, удалить пыль и вытереть бункер.

Крышку следует устанавливать гак, чтобы стрелка, выполненная на днище, была направлена вверх при горизонтальном расположении фильтра (автомобили КамАЗ-55111, КамАЗ-5410, КамАЗ-54112).

Чистый воздух из воздухоочистителя поступает к впускным коллекторам двигателя.

Для повышения эффективности очистки воздуха, поступающего в двигатель, и увеличения ресурса фильтрующего элемента предусмотрена установка в воздухоочиститель предочистителя.

Предочиститель представляет собой оболочку из нетканого фильтрующего полотна, которая надевается на фильтроэлемент перед установкой его в корпус фильтра.

Воздухопроводы впускные закреплены Набоковых поверхностях головок цилиндров со стороны развала болтами через уплотнительные паронитовые прокладки и соединены с впускными каналами головок цилиндров.

Впускные воздухопроводы левой и правой половин блока соединены между собой соединительным патрубком. Патрубок закреплен на фланцах воздухопроводов болтами.

Соединения патрубка с впускными воздухопроводами уплотнены резиновыми прокладками.

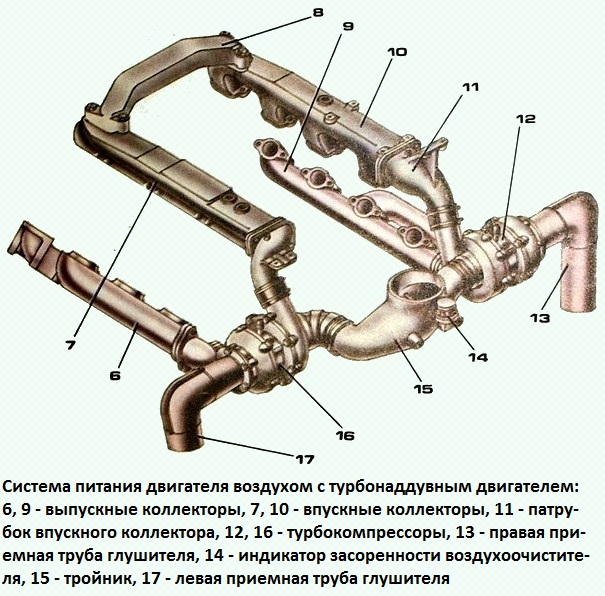

Система питания двигателя КамАЗ-7403 воздухом отличается от двигателя КамАЗ-740 установкой воздухоочистителя, конструкцией воздухопроводов, впускных коллекторов и патрубков.

Чистый воздух из воздухоочистителя через тройник поступает к двум центробежным компрессорам и под избыточным давлением 70 кПа (0,7 кгс/см 2 ) в режиме максимальной мощности подается через впускные коллекторы в цилиндры.

Соединение тройника подвода воздуха с компрессорами и компрессоров с впускными коллекторами обеспечивается резиновыми патрубками и шлангами, которые стянуты хомутами.

О степени засоренности воздухоочистителя судят по сигналу индикатора. Он установлен в кабине и трубопроводом соединен с впускным коллектором двигателя.

При загрязнении воздухоочистителя выше допустимой нормы разрежение в нем увеличивается настолько, что срабатывает индикатор, т. е. красный барабан 2 закрывает окно индикатора и не возвращается в исходное положение после остановки двигателя.

Этот сигнал свидетельствует о необходимости технического обслуживания воздухоочистителя.

Для установки барабана 2 в исходное положение достаточно повернуть до щелчка диск 1 в направлении, указанном стрелкой.

При достижении во впускных коллекторах двигателя предельного разрежения 6,86 кПа (0,07 кгс/см 2 ) индикатор срабатывает — красный участок барабана закрывает окно индикатора и остается в гаком положении после останова двигателя.

Это свидетельствует о необходимости обслуживания воздухоочистителя.

Техническое обслуживание воздушного фильтра

Очистить бумажный элемент воздухоочистителя, предочиститель и бункер, для этого:

Для очистки от пыли снимаем крышку, откручиваем гайку крепления, вывернув заглушки из отверстий в перегородке удаляем пыль и протираем бункер.

Крышку нужно устанавливать так, чтобы стрелка была направлена вверх при горизонтальном расположении воздухоочистителя (автомобили моделей 55111, 5410, 54112).

Очищать фильтрующий элемент и предоочиститель можно продувкой или промывкой, предварительно сняв предочиститель с фильтрующего элемента.

Продувка эффективна в случае загрязнения пылью без сажи.

Предочиститель очистить встряхиванием или продувкой.

Для проверки состояния картона фильтрующего элемента нужно подсветить его изнутри лампой и осмотреть картон через отверстия наружного кожуха. Для удобства можно раздвигать фильтрующую штору.

При наличии разрывов или других сквозных повреждений картона нужно заменить элемент.

Промывка фильтрующего элемента

Промывку применяют при загрязнении предочистителя и фильтрующего картона пылью, сажей, маслом, топливом.

Промывать фильтрующий элемент в теплом (температура 40 -50 °С) водном растворе нейтральных моющих средств (20-25 г порошка на 1 л воды) с последующим прополаскиванием в чистой воде.

Так как при промывке вымываются фенольные смолы из картона фильтрующей шторы, вследствие чего прочность картона снижается, рекомендуется промывать фильтрующий элемент не более 3 раз.

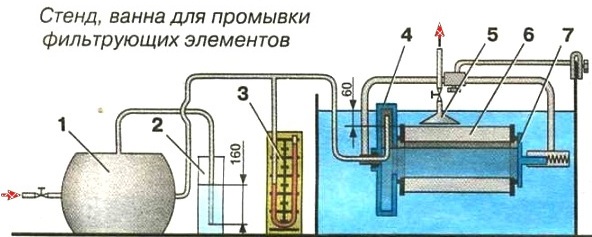

После промывки фильтрующий элемент рекомендуется проверить опрессовкой сжатым воздухом в воде в следующем порядке:

- установить мокрый фильтрующий элемент 6 между крышками 4 и 7, затем погрузить его в воду на глубину 60 мм.

Перед проверкой или непосредственно в испытательной установке сухой фильтрующий элемент выдержать в воде в течение 5-10 мин для заполнения водой пор в картоне; подать к воздушному баллону 1 и тем самым внутрь элемента воздух под давлением 1,6 кПа (160 мм вод.ст.).

Это давление поддерживается постоянным жидкостным клапаном 2, трубка которого погружена в воду на глубину 160 мм и контролируется по манометру 3.

Во избежание разрушения фильтрующий шторы элемента давление воздуха не должно повышаться даже кратковременно свыше 2,0 кПа (200 мм вод.ст.);

- медленно поворачивать элемент, обращая внимание на выделение пузырьков воздуха с его наружной поверхности; подвести к месту выделения пузырьков воздуха прозрачный колпак 5, заполненный водой, и измерить время заполнения его воздухом.

При заполнении колпака объемом 0,5 л менее чем за 20 с через одно повреждение фильтрующий элемент выбраковывать.

Исправный фильтрующий элемент, а также предочиститель перед установкой на автомобиль тщательно просушить.

Нельзя сушить открытым пламенем или горячим (температура свыше 50 °С) воздухом.

При установке фильтрующего элемента и предочистителя на автомобиль проверить целостность резиновых прокладок.

Если после обслуживания фильтрующего элемента и предочистителя промывкой или продувкой срабатывает индикатор засоренности при пробеге автомобиля меньшем, чем до очередного ТО-1, фильтрующий элемент и предочиститель заменить.

Один раз в год необходимо проверить точность показаний индикатора засоренности воздухоочистителя.

Если отклонение вакуума в момент срабатывания индикатора составляет более 0,5 кПа (50 мм.вод.ст.) от установленного для двигателя вакуума 7,7 кПа (700 мм.вод.ст.), индикатор заменить.

Если вы обнаружили, какие либо проблемы с двигателем КАМАЗ следует обратить внимание на работу системы питания. При более детальном осмотре проводиться диагностика топливной аппаратуры, руководствуясь нормами и рекомендациями по эксплуатации, указанными в технических характеристиках ТНВД КАМАЗ.

Признаки неисправности ТНВД КАМАЗ 740, ТНВД КАМАЗ 4310

Неисправности топливных насосов и регуляторов проявляются в нарушении регулировки вследствие износа деталей, результатом которых является возникновение посторонних шумов, перегрев и утечка топлива.

Основной причина неисправности топливного насоса - износ его деталей, ослабевание натягов в посадках, увеличение зазоров в подвижных сопряжениях, нарушение расположения деталей, отложения на поверхзности деталей в виде грязи, нагара.

Следствием неисправностей насоса может стать - уменьшение подачи топлива в необходимом количестве и неравномерность его подачи. Нарушение правильной подачи топлива, как правило, вызвано износом плунжерных пар, нагнетательных клапанов насоса, поводков плунжеров, хомутиков рейки, зубьев рейки и зубчатого венца втулки, засорение форсунок. Такие неисправности приводят к снижению мощности и экономичности двигателя.

Неравномерность подачи топлива в цилиндры двигателя приведет не только к неустойчивой его работе на малых оборотах, но и к перебоям в работе отдельных цилиндров, что будет сопровождаться вибрацией блока двигателя.

К неисправностям ТНВД можно отнести неравномерность начала впрыска и запаздывание момента впрыска многосекционного насоса, которое возникает вследствие износа регулировочного болта толкателя, оси ролика, корпуса толкателя и ролика, шарикоподшипников, а также износ кулачкового вала.

- Двигатель КАМАЗ не запускается или запускается плохо;

- Неравномерная работа двигателя КАМАЗ;

- При работе возникают шумы и стукидвигателя КАМАЗ .

Основные причины, почему не запускается двигатель КАМАЗ:

- Нет топлива в топливном баке;

- Наличие воздуха в топливной системе;

- Засорение или загрязнение топливопроводов системы питания КАМАЗ;

- Загустело топливо вследствие низких температур;

- Неисправности топливного насоса высокого давления (неисправности ТНВД)

- Засорение топливных фильтров.

Для определения неисправности системы питания следует идти по цепочке от менее дорогостоящих и затратных неисправностей к более затратным, учитывая технологическую карту ремонта системы питания.

Действия, которые можно предпринять для устранения неполадок с системой питания КАМАЗ 740, КАМАЗ 4310:

- Заправьте топливный бак топливом;

- Прокачайте систему, удалите воздух и устраните негерметичность;

- Продуйте топливопроводы, замените засоренные фильтрующие элементы;

- Проверьте топливный насос высокого давления (ТНВД Камаз), если требуется проведите ремонт ТНВД КАМАЗ.

Двигатель КАМАЗ 740 не развивает полной мощности

- Замените воздушный фильтр;

- Отрегулируйте угол подачи топлива;

- Прочистите форсунки , проведите регулировку форсунок;

- Проведите ремонт ТНВД;

- Проверьте работу ТНВД КАМАЗ.

Неравномерность работы двигателя КАМАЗ 740, КАМАЗ 4310 может быть вызвана потерей работоспособности отдельных форсунок, неисправностью топливного насоса высокого давления или его регулятора. Испорченные форсунки подлежат замене, а ТНВД, как более дорогостоящая деталь проверяется на топливном стенде и ремонтируется в случае необходимости.

Стуки в двигателе КАМАЗ 740, КАМАЗ 4310

Стуки в двигателе Камаз, могут говорить о том, что надо отрегулировать угол подачи топлива или заменить рейку ТНВД КАМАЗ.

Система подачи и очистки воздуха в дизелях на двигателе КамАЗ-740.10 имеет двухступенчатый воздухоочиститель (рис. 9.8, а и б) с автоматическим отсосом пыли и сменным фильтрующим элементом. Колпак 1 для забора воздуха установлен сзади кабины 10, а воздухоочиститель 6 укреплен на левом лонжероне рамы. Воздухоочиститель состоит из корпуса 11, фильтрующего элемента 12, крышки 18, соединенной с корпусом защелками 15.

В качестве фильтрующего элемента используется гофрированный картон.

При работе двигателя воздух через сетку в колпаке 1 проходит по трубам в воздухоочиститель 6. По входному патрубку 13 воздух попадает в первую ступень очистки с инерционной решеткой и резко изменяет направление. Крупные частицы отделяются от воздуха и под влиянием разрежения, которое передается через патрубок 7, отсасываются отработавшими газами в атмосферу. Для этой цели в выпускной трубе двигателя установлен эжектор, соединенный трубопроводом с патрубком 7. Воздух проходит через микропоры картона второй ступени и очищенный по трубе 8 поступает во впускной трубопровод 4 двигателя. Ориентировочный срок службы фильтрующего элемента около 1000 ч. Для оценки состояния фильтрующего элемента на панели приборов в кабине автомобиля установлен индикатор засоренности воздуха. При засорении фильтрующего элемента индикатор срабатывает и его красный флажок фиксируется напротив окна, указывая на необходимость замены или очистки фильтрующего элемента.

Рис. 9.8. Система подачи и очистки воздуха двигателя КамАЗ-740.10:

а—система подачи воздуха; б—система очистки воздуха; 1—колпак; 2—труба; 3—индикатор; 4— левый впускной трубопровод; 5—входная труба; 6—воздухоочиститель; 7—патрубок отсоса пыли; 8— выходная труба; 9—борт кузова; 10—кабина; 11— корпус воздухоочистителя; 12—фильтрующий элемент; 13—входной патрубок; 14—уплотнительное кольцо; 15—защелка крепления крышки; 16—держатель фильтрующего элемента; 17—гайка крепления фильтрующего элемента; 18—крышка; 19— выходной патрубок

Система выпуска отработавших газов двигателя автомобиля

КамАЗ-5320 (рис. 9.9) состоит из выпускных трубопроводов 2, приемных труб 3 и 4, которые соединены в тройнике 7. К глушителю 9 газы подходят по гибкому металлическому рукаву 8. В корпусе 14 глушителя есть три камеры 17, где газы расширяются, их давление и скорость уменьшаются, и по патрубку 15 газы входят в окружающую среду.

Рис. 9.9. Система выпуска отработавших газов двигателя КамАЗ-740.10:

1—двигатель; 2—выпускной трубопровод: 3 и 4—левая и правая приемные трубы; 5 - пневматические цилиндры тормозной системы; 6—вспомогательные тормозные механизмы; 7—тройник: 8—гибкий металлический рукав; 9—глушитель; 10—рама;11 - перфорированная труба; 12—фланец приемного патрубка; 13 и 16—передняя и задняя стенки корпуса глушителя; 14—корпус глушителя; 15—выпускной патрубок; 17—расширительная (резонаторная) камера

Устройство и работа муфты опережения впрыска топлива двигателей КамАЗ-740.10, ЯМЗ-236М.

Автоматическая муфта опережения впрыскивания топлива (рис. 9.10) изменяет угол опережения впрыскивания топлива в зависимости от частоты вращения коленчатого вала. При использовании автоматической муфты повышается экономичность дизеля при различных режимах работы и улучшаются условия его пуска. Муфта установлена на переднем конце кулачкового вала топливного насоса высокого давления (дизеля ЯМЗ-236М КамАЗ-740.10,ЗИЛ-645 и др.).

Ведущая полумуфта дизеля ЯМЗ-236М надета на ступицу 10 ведомой полумуфты и может на ней поворачиваться.При сборке муфты корпус 13 навертывают на ведомую полумуфту.Два груза, шарнирно установленные на осях 2, имеют криволинейную поверхность А, на которую через проставки 19 опираются пальцы 14ведущей полумуфты.

Во время работы двигателя ведущая полумуфта пальцами 14через проставки 19нажимает на криволинейную поверхность А грузов 15.Усилие через оси 2передается ведомой полумуфте 1, а от нее кулачковому валу насоса. При увеличении частоты вращения коленчатого вала грузы; преодолевая сопротивление пружин, расходятся под действием возникающих центробежных сил. При расхождении грузы поворачиваются вокруг осей ведомой полумуфты и проставки скользят по криволинейной поверхности грузов. В этом случае расстояние между осями грузов и пальцами ведущей полумуфты уменьшается, пружины сжимаются, и ведомая полумуфта поворачивается по ходу вращения вместе с кулачковым валом. В результате этого топливо раньше поступает в цилиндры двигателя, т. е. увеличивается угол опережения впрыскивания топлива.

При уменьшении частоты вращения коленчатого вала грузы сходятся, пружины разжимаются и поворачивают ведомую полумуфту в противоположную сторону (против вращения кулачкового вала), что вызывает уменьшение угла опережения впрыскивания топлива. Автоматическая муфта изменяет угол опережения впрыскивания топлива на 10. 14°.

Рис. 9.10. Автоматическая муфта опережения впрыскивания топлива:

а—конструкция; б—детали; 1—ведомая полумуфта; 2—ось груза; 3—уплотнительное кольцо; 4—пружина; 5—ведущая полумуфта; 6—винт; 7—Втулка ведущей полумуфты; 8 и 12—самоподжимные манжеты; 9—гайка крепления муфты; 10—ступица ведомой полумуфты; 11—шип; 13—корпус; 14—палец ведущей полумуфты; 15—груз; 16—пружинная шайба; 17—шпонка; 18—кулачковый вал топливного насоса; 19—проставка.

Устройство и работа регулятора частоты вращения двигателей КамАЗ-740.10, ЯМЗ-236М.

Регулятор частоты вращения коленчатого вала изменяет подачу топлива в зависимости от нагрузки двигателя, поддерживая заданную водителем частоту вращения коленчатого вала. Регулятор называют все режимным, так как он может поддерживать любую заданную водителем частоту вращения коленчатого вала и ограничивать максимальную.

Привод вала 4 (рис. 9.11) регулятора осуществлен от кулачкового вала 2 топливного насоса через повышенную зубчатую (зубчатые колеса 1 и 3) передачу, поэтому вал регулятора вращается с большей частотой вращения, чем вал топливного насоса.

На оси 17 установлены силовой 26 и двуплечий 18 рычаги. Рычаг 18 пружиной 19 соединен с рычагом 9, закрепленным на одном валу 8 вместе с рычагом 14 управления регулятором. Последний, в свою очередь, связан тягой с педалью, находящейся в кабине водителя. Силовой рычаг 26 соединен с нижними отверстиями серьги 24 отдельным пальцем.

При вращении вала 4 регулятора грузы 35 стремятся разойтись. При этом через ролики усилие передается на подвижную муфту 34, которая перемещается в правую сторону и поворачивает рычаг 26 относительно оси 17 против часовой стрелки. Пружина 19 препятствует повороту рычага 26, так как она действует на него через рычаг 18 и регулировочный винт 20. Следовательно, пружина 19 препятствует расхождению грузов. Если рычаг 14 управления регулятором повернуть против часовой стрелки, то вместе с ним повернется рычаг 9, растягивая пружину 19. При повороте рычага 14 по часовой стрелке уменьшается натяжение пружины 19. В крайних положениях рычаг 14 соприкасается с болтами 13 и 15 ограничителя соответственно максимальной и минимальной частот вращения. Зубчатые колеса и шарикоподшипники регулятора смазываются маслом, заливаемым в корпус до определенного уровня.

После пуска двигателя вал 4 с державкой 7 и грузами 35 начинает вращаться. Грузы под действием центробежных сил расходятся и перемещают подвижную муфту 34 и упорную пяту 32 вправо. Рычаги 26 и 18 поворачиваются против часовой стрелки, преодолевая усилие пружины 19. Одновременно с перемещением упорной пяты рычаг 27 поворачивается относительно пальца 30 кулисы 31 по часовой стрелке, рейка 10 тягой 11 перемещается в сторону, при этом уменьшается подача топлива.

Тема № 10

СИСТЕМЫ ЗАЖИГАНИЯ И ПУСКА

Система зажигания обеспечивает подачу искры на контакты свечи, воспламенение топливовоздушной смеси и преобразует ток низкого напряжения в ток высокого напряжения.

- полнопоточный трёх ступенчатой сухой очистки воздуха, воздушный фильтр двигателя КамАЗ – 740 с бумажным фильтром, который возможно мнократно продувать сжатым воздухом, а так же, допустимо двукратное ополаскивание фильтра, с последующей сушкой и проверкой целостности бумажного элемента светом электролампы

- пылесборник находится в нижней части корпуса фильтра.

- контроль над загрязнением фильтра проводится водителем, с помощью вакуумного индикатора загрязнения фильтра, установленного на впускном коллекторе двигателя. Появление красного индикаторного флажка в корпусе индикатора, сигнализирует о необходимости очистки бумажного фильтра.

Фильтр двигателя ЗИЛ -131 -

- полнопоточный, трёхступенчатый, масляный, с волосяной набивке в корпусе фильтра.

Частицы пыли собираются в масле и задерживаются в набивке фильтра.

При обслуживании фильтра, заменятся масло, очищается масляный поддон. Методом окунания в масло, промывается набивка фильтра, доливается масло в поддон до контрольной риски на поддоне.

Замену масла, промывку фильтра, проводят в зависимости от условий эксплуатации автомобиля, но не реже, проведения работ по ТО- 2.

24 . 3ПЕРЕЧИСЛИТЬ СТРОГУЮ ПОСЛЕДОВАТЕЛЬНОСТЬ ДЕЙСТВИЙ ВОДИТЕЛЯ ПРИ ПУСКЕ ДВИГАТЕЛЯ ЛЕГКОВОГО АВТОМОБИЛЯ ОТ ВНЕШНЕЙ АККУМУЛЯТОРНОЙ БАТАРЕИ

Последовательность подключения внешней аккумуляторной батареи, отключение штатного АКБ,

связана с особенностями устройства электрооборудования, системы питания конкретного автомобиля.

Нарушение последовательности может привести к большим материальным затратам, связанных с полной заменой отдельных датчиков, электронного блока управления двигателем, деталей бесконтактной системы зажигания.

Последовательность подключения внешней батареи при затрудненном пуске двигателя:

- очистить клеммы штатного АКБ от грязи, окислов

- запустить двигатель, НЕ ОТКЛЮЧАЯ внешний аккумулятор, дать поработать двигателю, с оборотами

не ниже 1200 – 1500, около 10 минут

- остановить двигатель

ЗАПРЕЩАЕТСЯ ОТКЛЮЧАТЬ ВНЕШНИЙ АККУМУЛЯТОР НА РАБОТАЮЩЕМ ДВИГАТЕЛЕ!

25 . 1СПОСОБ ПРОВЕРКИ ОСЕВОГО ПЕРЕМЕЩЕНИЯ, СВОБОДНОГО ХОДА \ люфта \ РУЛЕВОГО КОЛЕСА АВТОМОБИЛЯ, ДОПУСТИМЫЕ ВЕЛИЧИНЫ СВОБОДНОГО ХОДА. ВОЗМОЖНЫЕ ПРИЧИНЫ ПОВЫШЕННОГО ЛЮФТА РУЛЯ.

Свободный ход или люфт рулевого колеса измеряется люфтомером, установленным на рулевую колонку.

Согласно технических требований ПДД, по допуску к эксплуатации транспортных средств, люфт НЕ

должен превышать у:

- легковых автомобилей 10 градусов,

- у автобусов не более 20 градусов,

- и у грузовых автомобилей не более 25 градусов.

Неисправности, вызывающие повышенный свободный ход руля :

- слабая затяжка гайки крепления рулевого колеса к валу рулевой колонки

- износ подшипников крестовин карданного вала привода рулевого механизма

- ослабление затяжки гаек крепления рулевого механизма к раме автомобиля

- повышенный зазор в зацеплении поворотного сектора сошки с поршнем-рейкой усилителя руля

- износ вкладышей наконечников продольной и поперечной тяг привода рулевого механизма

- большой зазор в подшипниках ступиц передних управляемых колёс

- недостаточная затяжка гаек крепления ободов колёс к тормозным барабанам передних колёс

- разница величины давления сжатого воздуха в камерах правого и левого передних колёс

На легковых автомобилях, имеющих гидроусилитель руля дополнительными причинами повышенного

люфта руля, могут быть: износ наконечников реечного механизма, износ опорных поворотных подшипников передних амортизаторов подвески.

На отдельных марках легковых автомобилей имеется сервисная услуга - наклон рулевой колонки.

Осевое \ продольное \ перемещение рулевого колеса недопустимо!

25 . 2ПОСЛЕДОВАТЕЛЬНОСТЬ РАЗБОРКИ И ОБСЛУЖИВАНИЯ ФИЛЬТРА – ОТСТОЙНИКА ГРУБОЙ ОЧИСТКИ ТОПЛИВА ДВИГАТЕЛЯ КамАЗ-740. УДАЛЕНИЕ ВОЗДУХА ИЗ СИСТЕМЫ ПИТАНИЯ.

Для слива отстоя, при Е.Т.О., отвернуть нижний болт-пробку фильтра, слить отстой в ведро.

Для очистки внутреннего сетчатого фильтра необходимо отвернуть 4-ре верхних болта на крышке фильтра, фильтр продуть, собрать фильтр.

Для удаления воздуха из топливной системы \ для заполнения фильтров топливом, следует вывернуть на 1\2-3\4 оборота прокачной болт-штуцер, расположенный на корпусе фильтров тонкой очистки топлива, слить отстой из фильтров тонкой очистки топлива, через нижние болты на корпусах фильтров. Используя насос ручной подачки топлива, добиться появления топлива из-под прокачного болта.

25 . 3РАБОТЫ ПО ПРОВЕРКЕ ВЕЛИЧИНЫ СВОБОДНОГО ХОДА ПЕДАЛИ ТОРМОЗА АВТОМОБИЛЯ КамАЗ 4310, ПРИ ВЫПОЛНЕНИИ РАБОТ ПО ТО – 1.

Перед проверкой, проверить и довести до нормы давление сжатого воздуха в тормозной системе:

не ниже 6, 5 – 7, 2 атмосфер, а так же, потребуется помощь помощника.

Проверка проводится водителем, с помощью линейки, уперев её в пол кабины, перпендикулярно педали.

Замерив, положение педали на линейке, водитель плавно нажимает на педаль тормоза, до сигнала

помощника о начале выходов штоков из тормозных камер и производит второй замер на линейке.

1. Проверить исправность стояночного тормоза автомобиля КАМАЗ-4310 / УРАЛ-4320.

- Запустить двигатель, проверить и довести давление в тормозной системе до нормы не ниже 6,5 атмосфер;

- Повернуть рукоятку ручного тормозного крана справа от водителя . При этом сработают, затормозят тормозные механизмы задней тележки 4-ре энергоаккумулятора и загорится контрольная красная лампа стояночного тормоза на панели приборов;

- Затем, включив 1-ю передачу, начать движение. При исправной стояночной системе, в момент начала движения, двигатель заглохнет и автомобиль останется на месте.

- Для растормаживания энергоаккумуляторов, ручку тормозного крана следует вернуть в исходное положение, при этом должна погаснуть контрольная лампа стояночного тормоза.

2. Определить степень засоренности фильтрующих элементов фильтра очистки масла двигателя КАМАЗ-740 (норматив №9).

Последовательность разборки полнопоточного масляного фильтра двигателя КамАЗ-740 для смены фильтрующих элементов: – вывернуть сливные пробки из колпаков и спустить масло из фильтра в подставленный сосуд; – вывернуть болт-стержень крепления колпака и снять вместе с фильтрующим элементом; – вынуть фильтрующий элемент из колпака; в таком же порядке разобрать вторую секцию фильтра; – промыть детали фильтра в керосине или дизельном топливе и протереть чистой тряпкой; – поставить новые фильтрующие элементы; – проверить состояние деталей уплотнения фильтрующих элементов и колпаков и собрать фильтр в обратной последовательности; – пустить двигатель, проверить нет ли течи масла в соединениях фильтра.

Разборка центробежного масляного фильтра: – отвернуть гайку крепления колпака фильтра и снять его; повернуть ротор вокруг своей оси так, чтобы пальцы стопора вошли в отверстие ротора; – отвернуть гайку крепления колпака ротора и снять колпак ротора; промыть колпак ротора, фильтр и другие детали в керосине или дизельном топливе, протереть чистой тряпкой; – собрать фильтр в обратной последовательности, при этом совместить метки на колпаке и роторе во избежание нарушения балансировки ротора; – проверить при работе двигателя герметичность фильтра. При обнаружении Течи масла подтянуть крепление и если необходимо заменить детали уплотнения -прокладки, резиновое кольцо, пружины.

Предельную засоренность фильтроэлементов можно определить на прогретом двигателе при частоте вращения 2600 об/мин с помощью лампы, подсоединенной к выводу сигнализатора и установленной в кабине автомобиля. Свечение лампы указывает на необходимость замены фильтроэлементов.

3. Определить степень заряженности АКБ 6СТ-190 по плотности электролита (норматив №26).

Выверните пробки аккумуляторов и прочистите в них вентиляционные отверстия.

Проверьте целостность банок и поверхности батареи (отсутствие трещин и просачивания электролита).

Проверьте уровень электролита с помощью стеклянной трубки диаметром 5 . 6 мм. Опустите ее в заливную горловину аккумулятора до упора в предохранительную сетку 1 (рис. 1), закройте верхний конец трубки большим пальцем, затем выньте ее и определите высоту столбика электролита в трубке. Уровень электролита должен быть на 10. 15 мм выше предохранительной сетки. Если он окажется ниже, доведите его до нормы добавлением дистиллированной воды с помощью резиновой груши.

Читайте также: