Принцип работы двигателя на газу

Первые работы над созданием двигателя внутреннего сгорания на базе газовых смесей велись под руководством известного инженера Отто в Германии. На то время, первичная основа его функционирования состояла в заблаговременном сильном сжатии смеси горючего вещества в пиковой точке нахождения поршня.

И только после полутора десятка лет упорных и непростых исследований и переработок, инженеру все же удалось собрать инновационный экономичный двигатель. КПД данной модели приравнивался к показателю 15%. Этот двигатель уже был четырехтактным, и рабочий цикл происходил как следствие четырех ходов поршня.

Агрегаты современных моделей подобного принципа приводятся в движение на природном либо попутном видах газа, а также на пропан-бутане сжиженного вида или доменном газе. Преимущественно, подобные установки имеют положительные стороны, заключающиеся в меньшей степени стирания ключевых деталей и элементов. Это достигается благодаря получению оптимальной комбинации сжигающей субстанции и правильного ее сгорания. Плюс ко всему, отработанные газы фактически не содержат токсичных добавок.

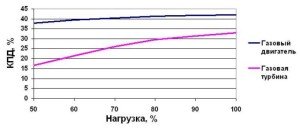

КПД агрегатов нового поколения на данном виде топлива уже равно приблизительно 42 %. Широкое использование они получили в секторе производства сырья для нефтяной и газовой промышленности. Кроме того, ее применяют в приводных аппаратах на газоперекачивающих сооружениях. Начиная с недавнего времени, они перестали быть новшеством и в колесных транспортных средствах.

В отличие от современных моделей, первый двигатель Отто характеризовался достаточно низким количеством оборотов и был через чур массивным. Как только обороты вала увеличивались до 180 об/мин, часто наблюдались неполадки в его работе. Кроме этого, золотник подвергался слишком быстрому износу. Емкостью для хранения газа служил большой бак, поэтому монтаж его на средства передвижения был практически невозможным. Но его начали широко применять на заводах и фабриках разной специализации.

Принцип работы газовых двигателей

Система питания газовых двигателей внутреннего сгорания, предназначенная для установки на автомобили представляет собой дозирующую систему, использующую вместо бензина сжиженный газ. Ее комплектация предусматривает:

1. Баллон для топлива, который может иметь различную форму.

2. Переключатель с разных топливных жидкостей, установленный в автомобильном салоне.

3. Редуктор-испаритель, выполняет функцию подогрева и испарения сжиженного топлива.

4. Электромагнитный газовый клапан – перекрывает поступление топлива, когда автомобиль не находится в движении.

5. Электромагнитный бензиновый клапан - перекрывает поступление бензина, когда агрегат работает на газе.

6. Устройство для заправки.

7. Специальный клапан, не позволяющий случится утечке газа.

Принцип работы такого оборудования не отличается от нюансов работы бензиновой установки. На начальной стадии, сжиженный газ, через топливные трубки, проходят в клапанный фильтр. Здесь происходит предварительная фильтрация и очищение от всех видов тяжелых веществ и смол. И только, когда газ чистый, он поступает в испарительный редуктор, где давление снижается до уровня 1 атмосферы. Есть специальный дозатор, через который газ поступает в смеситель.

В установках для инжекторных агрегатов не предусмотрен монтаж бензинового клапана. Вместо него используют эмулятор форсунок.

Типы газовых установок

Как известно, есть две широко используемых разновидности газовых установок:

1. для метана (сжатого газа);

2. для пропан-бутана (сжиженного газа).

Они различаются разве в способе накопления и сбережения топливной смеси. В двух видах оборудования установлены баллоны. Вот только для метана необходимы толстостенные емкости, рассчитанные на высокое давление, достигающее показателя 200 кГс. Они более габаритны, чем баллоны с тонкими стенками для пропан-бутана, рассчитанные на давление всего до 10 кГс.

Вопрос точной настройки оборудования актуален для всех видов топливных смесей. Слаженная работа всех узлов позволяет повысить ресурс двигателя. Вот только есть важное различие параметров сгорания газа и бензина. Газ известен большей детонационной стойкостью, чем у бензина с самым высоким октановым числом. Вообще-то для улучшения работы на газовом топливе неплохо бы уменьшить камеру сгорания и тем самым увеличить степень сжатия. Но тогда мотор уже не сможет нормально работать на бензине.

Современные разработки автомобильных систем подачи горючего предусматривают две варианта установки газового оборудования:

1. Классическая схема предусматривает собой подачу газа напрямую в карбюратор или инжектор.

2. Последовательная схема позволяет топливу подаваться в форсунки, находящиеся на уровне, параллельном с бензиновыми силовыми агрегатами.

Первый принцип подачи популярен, как более экономичный. К его преимуществам относится несложная установка на автомобиль. Правда, существует один важный нюанс – во время перехода между режимами потребления разных видов топлива, смесь выходит неудовлетворительного качества. Как результат, некоторые части двигателя подвергаются быстрому износу. Специалисты поэтому и утверждают, что последовательная схема хоть и требует больше затрат, но характеризуется высшим качеством подачи газового топлива.

Преимущественные стороны установки газового оборудования на автомобиль:

1. Установить газовый двигатель можно собственноручно – это совсем не сложно. Достаточно лишь собрать данную установку на автомобиле самостоятельно.

2. Экономия средств на более дешевом виде топлива.

3. Желаемое качество, основанное на высоком октановом числе.

4. Относительная экологичность – выбросы переработанного газа не содержат токсичных веществ.

5. Повышения мощности двигателя и качества его работы.

6. Использование газа в качестве сжигаемой смеси, увеличивает ресурс силового агрегата.

Нюансы:

1. На автомобиле наблюдается снижение динамики разгона.

2. Клапаны газораспределительного механизма подвергаются повышенной нагрузке.

3. Газовая установка является габаритной, и занимает много пространства.

4. В холодное время года водитель может столкнуться с трудностями запуска аппаратуры.

5. Газобаллонное оборудование можно установить собственноручно и дополнительно подсоединить к заводской топливной системе автомобиля. Его зачастую покупают на рынке. А к определенной модели силового агрегата необходимо подбирать соответствующий вид аппаратуры.

Затем, нужно установить внешнюю заправочною емкость. Ее отверстие следует вывести на внешнюю сторону кузова. После чего на двигателе устанавливаются клапаны против утечки газа, для перекрывания бензина при включении газа. А в салоне автомобиля располагается переключатель бензин-газ. Если вы сомневаетесь в своих знаниях о традиционном устройстве мотора, то не рискуйте к нему присоединять газовую аппаратуру, лучше обратитесь в специализированную компанию.

Первый газовый двигатель внутреннего сгорания был разработан немецким изобретателем Н. Отто. Принцип его работы заключался в том, что горючая смесь предварительно подвергалась сильному сжатию в верхней точке положения поршня. На создание экономичного двигателя, КПД которого достигал 15 %, изобретателю потребовалось около 15 лет, он получил название четырехтактного, поскольку рабочий цикл в нем протекал за четыре хода поршня.

Газовый двигатель внутреннего сгорания – общее описание агрегата

Современные двигатели такого рода работают на природном и попутном газах, а также на сжиженном пропан-бутане, доменном газе и других. Преимущество таких двигателей заключается в меньшем износе основных узлов и деталей, что достигается путем создания качественной горючей смеси и ее эффективного сжигания. К тому же, в выхлопах практически отсутствуют вредные примеси.

КПД современных двигателей на таком топливе достигает порядка 42 %. Наиболее широко они применяются в газовой и нефтяной промышленности в качестве приводных устройств на газоперекачивающих установках. В последнее время перестали быть новинкой такие агрегаты и в автомобиле.

В отличие от них первый двигатель Отто был достаточно низкооборотным и обладал большой массой. При увеличении оборотов вала до 180 об/мин происходили перебои в его работе, а также ускоренный износ золотника. В качестве бака для хранения газа использовался большой резервуар, поэтому установка его на автомобили была попросту невозможной, однако его стали широко применять на различных заводах и фабриках.

Система питания газовых двигателей и общая схема устройства

Система питания газовых двигателей внутреннего сгорания, которая устанавливается на автомобилях – это дозирующая система, позволяющая использовать вместо бензина сжиженный газ. В ее комплект входят:

- топливный баллон, который может иметь различную форму;

- переключатель вида топлива, вмонтированный в салон автомобиля;

- редуктор-испаритель, который предназначен для подогрева и испарения сжиженного топлива;

- газовый клапан (электромагнитный), перекрывающий подачу топлива во время стоянки автомобиля;

- электромагнитный бензиновый клапан или эмулятор форсунок, служащий для перекрытия подачи бензина во время использования газа;

- заправочное устройство (выносное);

- мультиклапан, который предотвращает утечку газа.

Работает такое оборудование практически так же, как и бензиновое. Вначале сжиженный газ по топливной магистрали поступает в клапан-фильтр, где проходит предварительную очистку от различных взвесей и смол. Далее очищенный газ поступает в редуктор-испаритель, в котором его давление понижается до 1 атмосферы, после чего через дозатор подается в смеситель.

В оборудовании для инжекторных двигателей не применяется бензиновый клапан, вместо него устанавливается эмулятор форсунок.

Газовый двигатель своими руками – реально ли это?

В настоящее время на автомобилях применяются две схемы подключения оборудования:

- классическая – газ подается непосредственно в карбюратор или инжектор;

- последовательная – топливо поступает в форсунки, которые установлены параллельно с бензиновыми.

Классическая схема считается менее затратной, отличается простотой установки, но имеет существенный недостаток. При переключении режимов образуется смесь низкого качества, в результате чего двигатель быстро изнашивается. На сегодняшний день последовательная система хоть и является более дорогостоящей, но отличается более качественной подачей газа.

Основные достоинства применения такого оборудования:

- Возможность легко создать газовый двигатель своими руками, то есть смонтировать установку на автомобиле самостоятельно.

- Низкая стоимость топлива.

- Высокое октановое число.

- Отсутствие вредных выбросов.

- Более качественная работа двигателя.

- Благодаря применению газа значительно увеличивается ресурс двигателя.

- Снижение динамики разгона автомобиля.

- Существенно возрастает нагрузка на клапаны газораспределительного механизма.

- Все оборудование занимает слишком много места.

- Сложности с использованием оборудования в зимнее время.

Следом подсоединяется выносное заправочное устройство, отверстие которого будет выходить на внешнюю сторону кузова. А затем на двигателе устанавливаются клапаны против утечки газа, для перекрывания бензина при включении газа. А в салоне автомобиля располагается переключатель бензин-газ. Если вы сомневаетесь в своих знания о традиционном устройстве мотора, то не рискуйте к нему присоединять ГБО, лучше обратитесь к специалистам.

Ввиду повсеместных усилий, направленных на снижение выбросов СO2, природный газ приобретает все большую важность в качестве альтернативного вида топлива для автомобилей. Сжатый природный газ (СПГ), который не следует путать со сжиженным нефтяным газом (СНГ), в основном состоит из метана. Сжиженный нефтяной газ в основном состоит из пропана и бутана. Работа двигателя на сжатом природном газе несколько отличается. Вот о том как происходит работа двигателя на природном газе, мы и поговорим в этой статье.

Применение сжатого природного газа на автомобилях

По сравнению с бензином, при сгорании сжатого природного газа образуется приблизительно на 25% меньше СO2. Таким образом, сжатый природный газ дает наименьшее количество выбросов СO2 из всех видов ископаемого топлива. Применение в качестве топлива биогаза позволит в еще большей степени снизить глобальные выбросы парниковых газов. В связи с более низким содержанием СO2 в отработавших газах, транспортный налог на автомобили, работающие на сжатом природном газе, во многих странах снижен.

Тем временем различные производители начали предлагать варианты автомобилей, оборудованных для работы на сжатом природном газе. При этом баллоны для СПГ большего объема размещаются более удобно и эффективно, без потерь полезного объема багажного отделения, практически неизбежных при доделке автомобилей.

Конструкция автомобиля, работающего на сжатом природном газе

Хранение природного газа в автомобиле

Природный газ может храниться в жидком состоянии при температуре -162°С (сжиженный природный газ) или в сжатом виде при давлении до 200 бар (сжатый природный газ, СПГ). Ввиду больших затрат, связанных с хранением природного газа в жидком состоянии, стандартным способом стало хранение в сжатом виде при давлении 200 бар. Несмотря на столь высокое давление, плотность хранения энергии у природного газа значительно меньше, чем у бензина. Для хранения количества природного газа с таким же энергосодержанием, как у бензина, требуется бак в четыре раза большего объема.

Компоненты систем на сжатом природном газе

- Заправочная горловина;

- Баллон для природного газа;

- Запорные клапаны высокого давления (на баллоне для природного газа);

- Регулятор давления природного газа с датчиком высокого давления;

- Газовая рампа с газовыми форсунками;

- Комбинированный датчик давления и температуры.

Принцип действия двигателя на природном газе

Системы управления двигателем для двухтопливных автомобилей

В настоящее время находят применение системы как с двумя блоками управления (по одному блоку управления для работы на бензине и газе), так и с одним общим блоком управления. На некоторых двухтопливных автомобилях водитель может выбирать работу на бензине или газе при помощи переключателя, однако на большинстве моделей это переключение осуществляется автоматически, т.е. двигатель работает на газе до тех пор, пока газ не заканчивается. В этом случае происходит автоматическое переключение на бензин.

Датчик высокой температуры, установленный на модуле регулирования давления, выдает в систему управления двигателем данные о текущем запасе газа в баллоне, а также используется при выполнении диагностики. Комбинированный датчик давления и температуры, установленный на газовой рампе, позволяет системе управления двигателем корректировать момент и продолжительность впрыска газа таким образом, чтобы состав смеси во впускном трубопроводе оставался стехиометрическим, несмотря на колебания плотности газа. Система управления двигателем также включает механизм адаптации к изменениям свойств газа.

Остальные датчики и исполнительные устройства системы управления двигателем в основном идентичны используемым в бензиновом двигателе.

Смесеобразование в двигателях на сжатом природном газе

Двигатели автомобилей могут быть оптимизированы специально для работы на природном газе. Чрезвычайно высокая стойкость природного газа к детонации (октановое число по исследовательскому методу (RON) до 130) дает возможность увеличить степень сжатия и делает природный газ идеальным топливом для двигателей с наддувом. Одновременное уменьшение рабочего объема цилиндров повышает к.п.д. двигателя, благодаря дополнительному снижению сопротивления и потерь на трение.

Выбросы отработавших газов

При работе двигателя на природном газе количество выбросов СO2 снижается, по сравнению с работой на бензине, приблизительно на 25%. Причина заключается в более благоприятном соотношении водород/углерод (отношение Н/С) — почти 4:1 (для бензина приблизительно 2:1). Это приводит к образованию во время сгорания природного газа большего количества воды и меньшего количества СO2.

Автомобили, работающие на природном газе, отвечают высоким требованиям в отношении предельного содержания токсичных веществ в отработавших газах, особенно это относится к автобусам, которые должны отвечать более строгим требованиям EEV (усовершенствованный экологически чистый автомобиль). Использование природного газа также дает значительные преимущества по сравнению с бензиновыми и дизельными двигателями в отношении выбросов загрязняющих веществ, не регламентируемых законодательством. Некоторые из них являются канцерогенами, а также способствуют образованию смога и кислотных дождей.

Компоненты двигателей на сжатом природном газе

Форсунка природного газа

Для обеспечения двигателя внутреннего сгорания газообразным топливом необходимо дозировать через газовые форсунки значительно большие объемы газа, чем объемы бензина в обычном бензиновом двигателе. Это условие предъявляет особые требования к конструкции газовой форсунки, которая должна быть адаптирована к этим высоким значениям объемного расхода газа посредством увеличения проходных сечений. Кроме того, высокие скорости потока газа требуют специальной формы каналов с целью снижения потерь давления в форсунке.

В двигателях с интенсивным наддувом давление во впускном трубопроводе может возрастать до 2,5 бар (абсолютное давление). Для снижения влияния давления во впускном трубопроводе на массовый расход необходимо, чтобы давление перед соплом в самом узком месте (точка дросселирования) было, как минимум, в два раза больше максимального давления во впускном трубопроводе (давление после сопла). При этом скорость газового потока равна скорости звука, независимо от абсолютного давления после сопла. Отсюда следует, что переменное давление во впускном трубопроводе не оказывает влияния на массовый расход. С учетом возможных потерь давления перед точкой дросселирования минимальное рабочее давление (абсолютное) должно составлять 7 бар.

Конструкция и принцип действия газовой форсунки

Оптимизированная геометрия газовой форсунки

Благодаря оптимизированному маршруту потока, потери давления перед точкой дросселирования сведены к минимуму, что обеспечивает максимально возможный массовый расход. Кроме того, самое узкое сечение и, следовательно, точка дросселирования находится на выходном конце, после уплотнения. Здесь скорость потока близка к скорости звука, поэтому в физическом смысле клапан представляет собой практически идеальное сопло.

Геометрия уплотнений форсунки для природного газа

Газовая форсунка установлена с эластомерным уплотнением и в отношении геометрии уплотнения седла подобна запорным клапанам для пневматических систем. Эластомерный материал улучшает герметичность уплотнения металлических игольчатых клапанов.

Модуль регулирования давления

Функция модуля регулирования давления заключается в снижении давления природного газа в баллоне до номинального рабочего давления. В то же время рабочее давление необходимо с определенным допуском поддерживать постоянным при любых условиях работы. Величина рабочего давления в современных системах составляет 7-9 бар (абсолютное). Существуют также системы, в которых рабочее давление составляет от 2 до 11 бар.

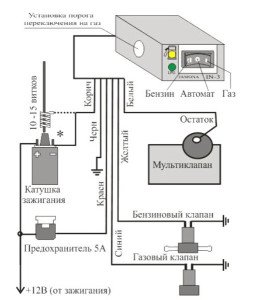

Описание и назначение основных элементов. Принцип работы устройства и схема газобаллонной установки.

Схема газобаллонного оборудования наиболее распостраненного четвертого поколения

Основные элементы

Редуктор-испаритель. Элемент системы, предназначенный для подогрева пропанобутановой смеси. Он контролирует испарение, уменьшает давление до атмосферного. Конструкционно газовый редуктор представляет собой механизм, состоящий из нескольких последовательно соединенных камер. Друг от друга они разделены клапанами.

Клапан электромагнитный для газа. Механизм предназначен для блокировки топливного трубопровода. Это нужно в период простоя двигателя, после его переключения на автомобильный бензин. Клапан дополнительно оснащен фильтром очистки топлива.

Клапан электромагнитный для бензина. Этот механизм прекращает подачу автомобильного бензина в карбюраторных моторах, когда они функционируют на газовой смеси. Газовый блок управления исполняет аналогичную задачу в инжекторах.

Переключатель автомобильного топлива. Этот механизм обустраивают в салоне транспортного средства. Переключатели могут отличаться конструктивно. Некоторые варианты имеют подсветку, индикаторную шкалу, которая показывает, сколько в баллоне осталось газовой смеси.

Мультиклапан. Механизм располагается на горловине баллона. В его конструкции предусмотрены следующие клапана: скоростной, расходный, заправочный. Дополнительно мультиклапан оснащен заборной трубкой, измерителем уровня топливной смеси. Клапан скоростной при поломке трубопровода предупреждает газовую течь.

Венткамера. Этот компонент системы также расположен на горловине баллона. В коробку помещают мультиклапан. Основная функция этого элемента – отвод наружу газовых паров при возникновении в багажнике газовой течи.

Газовый баллон (специальная емкость для содержания сжиженного газа). Он может иметь торроидальную или цилиндрическую форму. Первый вариант предоставляет возможность размещать емкость с газом в нише, предназначенной для хранения запасного колеса. Согласно правилам техники безопасности при эксплуатации баллонов с газом емкость заполняется газовой смесью всего на 80% от ее максимальной вместимости.

Разбор деталей комплекта газобаллонного оборудования четвертого поколения: как выглядят детали устройства, зачем они нужны и как все работает

Принцип работы

Необходимо отметить, питание газовой смесью, исполнение всей газобаллонной системы предыдущих поколений значительно проще, чем конструкция бензиновой системы подачи топливной смеси.

Перевод транспортного средства для работы на газобаллонном оборудовании, его соответствующее переустройство выглядит таким образом. Предварительно в багажном, грузовом отделении, под днищем машины, на раме монтируют специальную емкость, предназначенную для заполнения газом. В двигательном отсеке (подкапотное пространство) устанавливают редуктор-испаритель, дополнительные устройства, функции которых связаны с подачей в мотор газовой смеси, и механизмы регулировки топлива.

Баллоны заправляются жидкой смесью пропана-бутана. Если давление соответствует атмосферному, топливо имеет газообразное состояние. Если давление выше атмосферного, газ преобразуется в жидкое топливо, которое при бытовых температурах может испаряться. Поэтому под сжиженный газ используются только герметичные емкости. Давление в них может составлять 2-16 атмосфер.

Газовые пары формируют давление, благодаря которому они подаются в газовый трубопровод повышенного давления. Заправка газового баллона и подача из него топлива в магистраль производится через мультиклапан. Для выполнения заправки дополнительно применяется специальное выносное приспособление.

Сжиженная газовая смесь направляется по трубопроводу и проходит через газовый клапан с фильтровальным элементом. Такая дополнительная фильтрация позволяет эффективнее очищать топливо от смолистых соединений, прочих примесей. Это устройство также предназначено для блокировки подачи газовой смеси при отключении зажигания, переключении рабочего режима двигателя на автомобильный бензин.

После фильтрации топливная смесь направляется в редуктор. Здесь давление газовой смеси падает до показателя, составляющего примерно 1 атмосферу. Снижение давления способствует испарению жидкой газовой смеси. При прохождении данного процесса редуктор активно охлаждается. Именно по данной причине его соединяют с системой охлаждения автомобильного двигателя. Подогретая охлаждающая жидкость в результате циркуляции по системе не дает редуктору обмерзать. В холодный период года рекомендуется производить запуск автомобильным бензином, а уже после предварительного прогрева двигателя стоит переводить его рабочий режим на газобаллонное оборудование. Данное требование предполагает выход мотора на рабочий температурный режим, а также подогрев охлаждающей жидкости до необходимой температуры.

После редуктора уже парообразный газ направляется в цилиндры мотора. В ГБ системе отсутствует деталь, схожая функционально с бензонасосом. Газовая смесь содержится в баллоне под определенным давлением, и поступает в редуктор автономно, дополнительная подкачка для этого не требуется. Благодаря этому система ГБО по конструкции значительно проще. А способность газа преобразовываться из жидкости в пар при изменении показателей температуры, давления еще больше сокращает количество элементов конструкции ГБО установок.

Специальный переключатель, установленный в автомобильном салоне, позволяет переключаться с бензина на газ и обратно. После выключения зажигания переключатель занимает нейтральное положение. Газобаллонное оборудование может быть наделено дополнительно функцией отключения подачи газовой смеси, если в автомобильном двигателе отсутствует искра.

Схема установки

- Емкость с газом (баллон)

- Мультиклапан

- Топливный трубопровод высокого давления

- Заправочное выносное приспособление

- Клапан для газа

- Редуктор-испаритель

- Дозатор топливной смеси

- Клапан для бензина

- Топливный переключатель

По схеме подачи топлива ГБ оборудование условно подразделяется на поколения. Например, рассмотрим ранние системы, проанализируем их рабочий алгоритм. Пропанобутановая смесь в сжиженном состоянии, содержащаяся под определенным давлением в специализированной емкости, подается в трубопровод повышенного давления через специальный мультиклапан, фиксирующий расход топлива. С помощью этого клапана и выносного заправочного приспособления производится заправка. Далее сжиженный газ по трубопроводу проходит через газовый клапан, дополнительно оснащенный фильтрующим элементом, где осуществляется его очистка от различных примесей, смолистых соединений. Этот механизм системы при выключенном зажигании, переключении рабочего режима двигателя на автобензин перекрывает подачу газовой смеси.

Далее по трубопроводу чистый газ перемещается на редуктор, где его давление уменьшается до атмосферного. В результате этой процедуры газовая смесь начинает интенсивно испаряться. В коллекторе работающего мотора образуется разряжение, что предоставляет возможность газовой смеси пройти по рукаву пониженного давления. Дальше газ направляется через дозатор в топливный смеситель, который размещен между дросселем, воздушным фильтром. На карбюраторных моторах может использоваться газовый штуцер.

Сертифицированный мультибрендовый центр по установке, обслуживанию и ремонту газового оборудования:

Газовые двигатели – двигатели, работающие на газообразных топливах, широко применяются на современном автомобильном транспорте. При этом используется сжиженный нефтяной газ (СНГ), состоящий в основном из пропана и бутана, а также сжатый природный газ (СПГ) метан или компримированный природный газ. Запас сжатого или сжиженного газа хранят в специальных баллонах, поэтому и автомобили, работающие на газе, называют газобаллонными.

Двигатели, работающие на газовом топливе, относятся к тепловым двигателям с принудительным воспламенением рабочей смеси, т. е. используют искровое зажигание, как и бензиновые двигатели, поэтому оценивать достоинства и недостатки газообразного топлива объективнее в сравнении с бензином.

Для дизельных двигателей газовое топливо не получило широкого распространения в силу того, что газ физически не может воспламеняться при той температуре, которую имеет сжатый воздух в цилиндрах дизеля с нормальной степенью сжатия. Просто подвести газ к камерам сгорания недостаточно. Газ не воспламенятся сам по себе от сжатия, так как его температура самовозгорания (460. 480 ˚С) примерно в полтора раза выше чем у дизельного топлива (300. 320 ˚С). Поэтому при переводе дизеля на газ даже теоретически невозможно использовать одно только газовое топливо без принудительного его воспламенения.

Технически любой дизельный двигатель можно переоборудовать для работы с газобаллонным оборудованием - как на нефтяной пропанобутановой смеси, так и на природном метане, без использования запальной порции дизельного топлива.

Однако, в отличие от перевода бензиновых двигателей на газ, модернизация дизельного двигателя для работы на одном лишь газовом топливе потребует радикальных изменений штатной системы питания дизеля и использования системы зажигания.

Необходимо демонтировать топливную аппаратуру, и вместо нее установить систему зажигания. Форсунки меняются на свечи зажигания, и после этого монтируется газобаллонное оборудование. Газ при помощи дозатора поступает во впускной коллектор и двигатель будет работать на газовом топливе.

Конечно же, после таких переделок многие преимущества дизеля теряются.

Требования, предъявляемые к газообразным топливам

Требования, предъявляемые к газовым топливам мало отличаются от требований к другим видам топлива для двигателей:

- обеспечение хорошего смесеобразования;

- высокая калорийность горючей смеси;

- отсутствие коррозии и коррозионных износов;

- минимальное образование отложений во впускном и выпускном трактах;

- сохранение качества при хранении и транспортировании;

- низкая стоимость производства и транспортирования.

Преимущества использования газообразного топлива

Октановое число газового топлива выше, чем бензина (среднее значение октанового числа – 105), поэтому детонационная стойкость сжиженного газа больше, чем бензина даже самого высшего качества.

Это позволяет добиться большей экономичности использования топлива в двигателе с повышенной степенью сжатия. При этом скорость сгорания газа немного меньше, чем у бензина. В результате снижаются нагрузки на стенки цилиндров, поршневую группу и коленчатый вал, что позволяет двигателю работать ровно и тихо.

Газ легко смешивается с воздухом и равномерней наполняет цилиндры однородной смесью, поэтому двигатель работает ровнее и тише.

Газовая смесь сгорает полностью, поэтому не образуется нагар на поршнях, клапанах и свечах зажигания.

Газовое топливо не смывает масляную пленку со стенок цилиндров, а также не смешивается с маслом в картере, не ухудшая, таким образом, смазочные свойства масла. В результате цилиндры и поршни изнашиваются меньше, а периодичность замены моторного масла увеличивается.

По сравнению с бензином сжиженный газ имеет следующие преимущества:

- в полтора-два раза меньше себестоимость;

- более высокая детонационная стойкость (октановое число 105);

- двигатель на газе работает мягче, а срок его службы увеличивается примерно в полтора раза;

- увеличивается периодичность замены моторного масла в полтора-два раза, поскольку уменьшается срок его старения;

- увеличивается на 40% срок службы свечей зажигания;

- газ практически не содержит серы, которая вызывает коррозию металлов и их изнашивание;

- снижается токсичность отработавших газов (СО в два раза, СН на 50…100%, NOx на 20…30 %);

- в отличие от бензина газовая смесь более однородна по составу;

- не накапливаются смолистые отложения на деталях и приборах системы питания, так как нефтяной газ растворяет их;

- значительно уменьшается нагарообразование на деталях двигателя.

Сжатый газ также употребляется в качестве горючего, поскольку природные запасы метана колоссальны, и сложно найти более дешевое топливо для автомобильного двигателя.

Сжатый природный газ по сравнению со сжиженным нефтяным газом имеет следующие преимущества:

- бόльшая безопасность, так как он легче воздуха и при утечках улетучивается;

- дешевле;

- большие природные запасы;

- отработавшие газы экологически более чистые.

Недостатки газообразного топлива:

- более низкая скорость сгорания по сравнению с бензином, в результате чего мощность двигателя снижается примерно на 7…12% (до 20%);

- затрудненный пуск двигателя при низких температурах;

- увеличение металлоемкости автомобиля на 25…30 кг при сжиженном газе и на 700…800 кг при сжатом;

- применение дополнительного дорогостоящего оборудования приводит к увеличению стоимости автомобиля на 20..27%;

- повышенный расход газа по сравнению с бензином;

- необходимость периодического освидетельствования баллонов для хранения газа на испытательных станциях;

- трудоемкость ТО и ремонта двигателя возрастает на 3. 5%, (эти затраты перекрываются экономией от увеличения межремонтного ресурса двигателей);

- дальность поездки на одной заправке не превышает 200. 250 км;

- повышенные требования техники безопасности при использовании газобаллонных установок.

Сжиженный газ обычно используется в системах питания двигателей легковых автомобилей. Переоборудовать автомобиль для работы на сжиженном газе проще и дешевле, чем для работы на сжатом. Кроме того, сжиженный газ находится в баллоне под относительно небольшим давлением (примерно 1,6 МПа), а высокая степень разреженности сжатого газа требует увеличить этот показатель в 12-15 раз.

Поэтому для использования сжатого газа необходимы более громоздкие и тяжелые заправочные баллоны с более толстыми стенками, которые значительно повышают вес автомобиля. И если для грузовых автомобилей и автобусов с этим неприятным фактом еще можно мириться, то для легковых автомобилей, где каждый килограмм веса на учете, использование сжатого газа менее привлекательно. Кроме того, пробег между заправками для автомобиля, работающего на сжиженном газе вдвое больше, чем для работающего на газообразном топливе.

Исходя из этого системы питания с газовым топливом пока не нашли достаточно широкого применения, и используются на автомобилях, совершающих поездки в пределах городов и пригородов, т. е. на небольшие расстояния.

Марки газовых автомобильных топлив

Основными компонентами сжиженного газового топлива являются пропан (С3Н8) и бутан (С4Н10). В сжиженных газах, поставляемых для автомобильного транспорта, по техническим причинам может содержаться некоторое количество масла, поступающего из компрессоров и насосов.

Зимняя смесь отличается от летней повышенным содержанием пропана и применяется при температуре окружающего воздуха ниже +5 ˚С. Летняя смесь применяется при температуре +5 ˚С и выше.

Пропан остается в жидком состоянии при температуре ниже -42 °С, для бутана эта температура составляет -0,5 °С.

В весенний период времени с целью полной выработки запасов сжиженного газа марки СПБТЗ допускается ее применение при температуре до +10 °С.

Более высокая температура может привести к нежелательному повышению давления в системе подачи газа и ее разгерметизации.

Читайте также: