Обратка с форсунок маз

После капремонта силовой установки МАЗ нередко возникают поломки, связанные с ремонтом топливной системы. В таком случае ТНВД МАЗ Евро 3 снимают для проверки вместе с форсунками, контролируют состояние плунжеров и регулировку насоса.

В данной статье мы расскажем вам о том, как правильно делать диагностику форсунок МАЗ и других элементов топливной грузовика.

Диагностика неисправностей и замена ТНВД МАЗ

Если форсунки МАЗ льют, а не разбрызгивают, их нужно заменить либо поставить рабочие распылители.

Во время регулировки на специальном стенде рекомендуем снизить давление впрыска и добавлять цикловую подачу с определенными параметрами на ТНВД.

Как правило, после таких действий мотор работает более ровно и мягко, а расход горючего заметно снижается. Тяга увеличивается в процессе обкатки. Однако заправка некачественным топливом может свести все эти усилия на нет.

Здесь важно своевременно проверить топливную группу, чтобы избежать расплавления поршней.

Для этого нужно:

- Снять клапанные крышки для демонтажа форсунок;

- Удалить ТНВД МАЗ Евро 3;

- Демонтировать форсунки;

- Заменить распылители.

Снятие насоса топливной МАЗ – удобный момент для очистки двигателя, грунтовки и подготовки его к покраске. Не помешает покрасить и привод ТНВД МАЗ вместе с пластинами, а также муфту опережения.

Это поможет защитить узлы от коррозии и прочих неблагоприятных воздействий. Трубки желательно полностью поменять на новые, загнув их по предыдущим контурам. После этого можно ставить ТНВД на силовой агрегат и монтировать форсунки.

Особенности ремонта ТНВД МАЗ Евро

Последнее, что нужно сделать – присоединить выгнутые трубки форсунок МАЗ, поставить крышки клапанов, прокачать систему и завести машину. Если все действия были правильными, авто будет работать без сбоев.

Где купить трубки форсунок МАЗ и ТНВД?

Заказать все необходимое для быстрого и правильного ремонта советуем на нашем сайте в каталоге МАЗ. Работаем на рынке России более 10 лет. Поэтому предоставляем каждому клиенту хороший сервис и высокое качество каждой детали.

После капремонта силовой установки МАЗ нередко возникают поломки, связанные с ремонтом топливной системы. В таком случае ТНВД МАЗ Евро 3 снимают для проверки вместе с форсунками, контролируют состояние плунжеров и регулировку насоса.

В данной статье мы расскажем вам о том, как правильно делать диагностику форсунок МАЗ и других элементов топливной грузовика.

Диагностика неисправностей и замена ТНВД МАЗ

Если форсунки МАЗ льют, а не разбрызгивают, их нужно заменить либо поставить рабочие распылители.

Во время регулировки на специальном стенде рекомендуем снизить давление впрыска и добавлять цикловую подачу с определенными параметрами на ТНВД.

Как правило, после таких действий мотор работает более ровно и мягко, а расход горючего заметно снижается. Тяга увеличивается в процессе обкатки. Однако заправка некачественным топливом может свести все эти усилия на нет.

Здесь важно своевременно проверить топливную группу, чтобы избежать расплавления поршней.

Для этого нужно:

- Снять клапанные крышки для демонтажа форсунок;

- Удалить ТНВД МАЗ Евро 3;

- Демонтировать форсунки;

- Заменить распылители.

Снятие насоса топливной МАЗ – удобный момент для очистки двигателя, грунтовки и подготовки его к покраске. Не помешает покрасить и привод ТНВД МАЗ вместе с пластинами, а также муфту опережения.

Это поможет защитить узлы от коррозии и прочих неблагоприятных воздействий. Трубки желательно полностью поменять на новые, загнув их по предыдущим контурам. После этого можно ставить ТНВД на силовой агрегат и монтировать форсунки.

Особенности ремонта ТНВД МАЗ Евро

Последнее, что нужно сделать – присоединить выгнутые трубки форсунок МАЗ, поставить крышки клапанов, прокачать систему и завести машину. Если все действия были правильными, авто будет работать без сбоев.

Где купить трубки форсунок МАЗ и ТНВД?

Заказать все необходимое для быстрого и правильного ремонта советуем на нашем сайте в каталоге МАЗ. Работаем на рынке России более 10 лет. Поэтому предоставляем каждому клиенту хороший сервис и высокое качество каждой детали.

При обслуживании каждой форсунке провести проверку и регулировку в следующем порядке:

Регулировку рекомендуется производить на специальном стенде типа КИ-3333, удовлетворяющем ГОСТ 10579-88.

Давление начала впрыска нужно определить по таблице

- Давление начала впрыскивания форсунок моделей 267-02, 267-10, 261-10(11) регулируется винтом при снятом колпаке форсунки и отвернутой контргайке. При ввертывании винта давление повышается, при вывертывании - понижается.

- Давление начала впрыскивания форсунки моделей 204-50, 204-50.01 и 51-01 регулируется с помощью регулировочных шайб. При увеличении их общей толщины давление повышается, при уменьшении - понижается.

2. Проверить герметичность распылителя по запирающему конусу иглы и отсутствие течей в местах уплотнений линии высокого давления.

Для этого создать в форсунке давление топлива на 1-1,5 МПа (10-15 кгс/см 2 ) ниже давления начала впрыскивания.

При этом в течение 15 секунд не должно быть подтекания топлива из распыливающих отверстий; допускается увлажнение носика распылителя без отрыва топлива в виде капли.

Герметичность в местах уплотнений линии высокого давления проверить при выдержке под давлением в течение 2 мин; на верхнем торце гайки распылителя (при установке форсунки под углом 15° к горизонтальной поверхности) не должно образовываться отрывающейся капли топлива.

3. Подвижность иглы проверить прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания на опрессовочном стенде, при частоте впрыскивания 30-40 в минуту.

Допускается подвижность иглы проверять одновременно с проверкой качества распыливания по п.4.

4. Качество распыливания проверять на опрессовочном стенде прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания при частоте 60-80 впрыскиваний в минуту.

Качество распыливания считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется как по всем струям, так и по поперечному сечению каждой струи.

Начало и конец впрыскивания при этом должны быть четкими. После окончания впрыскивания допускается увлажнение носика распылителя без образования капли.

Впрыскивание топлива у новой форсунки сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в эксплуатации форсунок не означает снижения качества их работы.

5. Герметичность уплотнения, соединения и наружных поверхностей полости низкого давления проверять опрессовкой воздухом давлением 0,45±0,05 МПа (4,5±0,5 кгс/см 2 ).

Пропуск воздуха в течение 10 секунд не допускается при подводе воздуха со стороны носика распылителя.

Пропуск пузырьков воздуха по резьбе гайки распылителя при погружении ее в дизельное топливо не допускается.

При закоксовке или засорении одного или нескольких распыливающих отверстий распылителя форсунку разобрать, детали форсунки прочистить и тщательно промыть в профильтрованном дизельном топливе.

При не герметичности по запирающему конусу распылитель в сборе подлежит замене. Замена деталей в распылителе не допускается.

Каждую форсунку отрегулируйте на давление начала впрыскивания:

Разборку форсунки выполнять в следующей последовательности:

Форсунки моделей 267-02, 267-10, 204-50, 204-50.01, 261-10(11):

- 1. отвернуть колпак форсунки;

- 2. отвернуть контргайку и вывернуть до упора регулировочный винт;

- 3. отвернуть гайку пружины на полтора—два оборота;

- 4. отвернуть гайку распылителя;

- 5. снять распылитель, предохранив иглу распылителя от выпадения.

Давление начала впрыска

с общими головками цилиндров

26,5 +0,8 МПа (270 +8 МПа/см 2 )

26,5 +1.2 МПа (270 +12 кгс/см 2 )

с общими головками цилиндров

и V– образным ТНВД

26,5 +0,8 МПа (270 +8 МПа/см 2 )

26,5 +1,2 МПа (270 +12 кгс/см 2 )

с индивидуальными головками цилиндров

26,5 +1,2 МПа (270 +12 кгс/см 2 )

20,6 +0,8 МПа (210 +8 кгс/см 2 )

Форсунка модели 51-01:

- 1. отвернуть гайку распылителя;

- 2. снять распылитель, предохранив иглу распылителя от выпадения.

Нагар с корпуса распылителя счищать металлической щеткой или шлифовальной шкуркой с зернистостью не грубее М40.

Распыливающие отверстия прочистить стальной проволокой диаметром 0,3 мм (для распылителя форсунок моделей 267-02, 267-10, 204-50, 204-50.01 и 261-10(11)) и диаметром 0,28 мм (для распылителя форсунки модели 51-01).

Применять для чистки внутренних полостей корпуса распылителя и поверхностей иглы твердые материалы и шлифовальную шкурку не допускается.

Перед сборкой распылитель и иглу тщательно промыть в профильтрованном дизельном топливе.

Игла должна легко перемещаться: выдвинутая из корпуса распылителя на одну треть длины направляющей, при наклоне распылителя на угол 45° от вертикали, игла должна плавно, без задержек полностью опускаться под действием собственного веса.

Сборку форсунки производить в последовательности обратной разборке.

При затяжке гайки разверните распылитель против направления навинчивания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, наверните гайку рукой, после чего гайку окончательно затяните.

Момент затяжки гайки распылителя 70-80 Нм (7-8 кгсм), штуцера форсунки — 80. 100 Нм (8. 10 кгсм).

После сборки отрегулировать форсунку на давление начала впрыскивания и проверить качество распыливания топлива и четкость работы распылителя.

Установка форсунок или распылителей, несоответствующих данному двигателю, категорически запрещается.

Агрегат предотвращает слив незадействованного горючего из топливопровода в бак. Устройство используется в бензиновых силовых системах, оснащенных карбюратором, а также в инжекторных моторах и дизельных двигателях. О том, как работает топливный обратный клапан МАЗ мы расскажем в нашей статье.

Однако хотим отметить, что если вы ищите запчасти к топливной системе самосвала МАЗ – обратите внимание на наш каталог. В нем найдете широкий ассортимент деталей по самым доступным ценам.

Обратный клапан ТНВД МАЗ – как работает?

Конструкция состоит из шарика, соединенного с седлом. Для изготовления детали используется мягкий металл, а впоследствии проводится точная калибровка. Поступление жидкости через топливный обратный клапан МАЗ возможно в единственном направлении. За счет давления механизм запирается и препятствует попаданию топлива обратно в бак.

Устройство системы несложное. Благодаря продуманной конструкции достигается максимальный срок службы.

Топливный обратный клапан МАЗ работает так:

- Горючее из бака движется к насосу через фильтрующий элемент;

- Далее горючее проходит еще один фильтр, обеспечивающий окончательную очистку;

- Топливо продвигается в ТНВД;

- В форме дозированных порций горючее передается через топливопроводы к форсункам;

- Выполняется впрыск в цилинды;

- Посредством обратного клапана ТНВД МАЗ отводится излишнее топливо.

При помощи клапана перепускного типа в насосе постоянно обеспечивается давление. Это важное условие заполнения горючим надплунжерного пространства при любой частоте поворота коленвала мотора.

Благодаря движению через клапан, из жидкости удаляются воздушные пузырьки. Если они попадают в подплунжерное насосное пространство, объем подачи горючего сокращается.

Неисправности устройства

Причинами поломок клапана могут служить установка неоригинальной детали, естественный износ или использование некачественного топлива. На возможные поломки указывают определенные признаки:

- Смена оборотов мотора в момент запуска или при движении;

- Запуск двигателя только при нажатии на педаль акселератора;

- Нестабильность работы силовой установки на холостых и невысоких оборотах;

- Потери горючего без разгерметизации топливных шлангов.

Для выявления неисправности можно проконтролировать давление при помощи манометра либо пережать шланги для обратного движения топлива.

При корректной работе установки давление будет увеличиться. В остальных случаях необходимо отремонтировать либо купить обратный клапан МАЗ в сборе.

Клапан в системе охлаждения

Обратный клапан расширительного бачка МАЗ является деталью системы охлаждения мотора. Компонент обеспечивает ликвидацию воздуха из системы при ее заполнении. При неисправности устройства не исключен выброс охлаждающей жидкости из бачка.

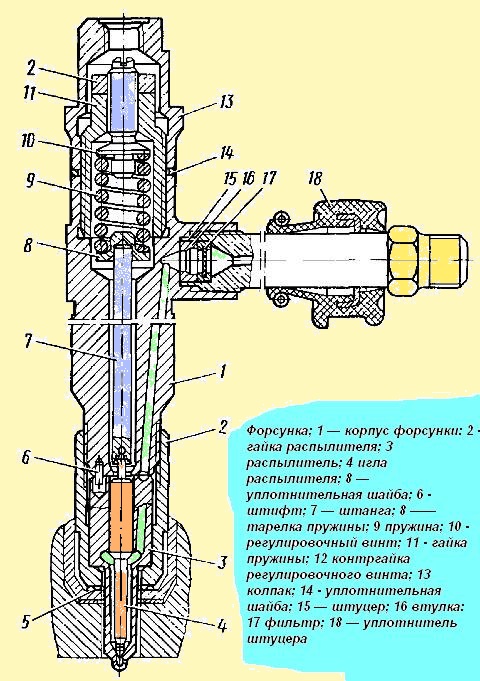

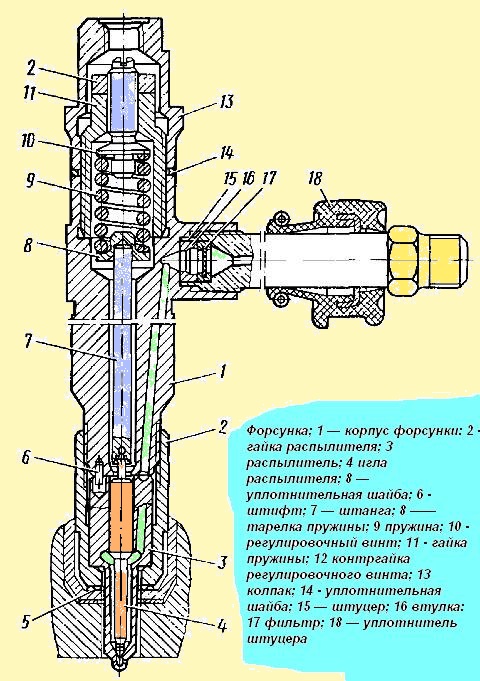

Форсунки расположены в головке цилиндров (в латунных стаканах) против каждого цилиндра между клапанами и закреплены скобой.

Конец распылителя форсунки входит в камеру сгорания.

Основные детали форсунки распылитель 3 с иглой 4, пружина 9 и регулировочный винт 10 смонтированы в корпусе 1 форсунки.

К нижнему торцу корпуса форсунки гайкой 2 присоединен корпус распылителя 3, внутри которого находится запорная игла.

Уплотнение между торцами корпусов распылителя и форсунки достигается путем тщательной обработки этих поверхностей с последующей притиркой их без дополнительных уплотняющих деталей.

Так же, как плунжерная пара и нагнетательный клапан топливного насоса, распылитель с иглой подбирают парами, и раскомплектовка их в процессе эксплуатации не допускается.

В нижней части корпуса распылителя имеются четыре сопловых отверстия, через которые топливо впрыскивается в камеру сгорания.

Внутреннее отверстие корпуса распылителя внизу переходит в конус, который служит седлом под уплотняющий конус иглы.

Распылитель зафиксирован относительно корпуса форсунки двумя штифтами 6.

В верхнюю часть корпуса форсунки ввернута гайка 11, на которую навернут колпак 13 с уплотнительной шайбой 14.

В гайку снизу ввернут регулировочный винт 10, упирающийся заплечиками в пружину 9. другой конец пружины через тарелку 9 давит на штангу 7, которая нижним концом с шариком прижимает иглу к гнезду распылителя, закрывая выходное отверстие.

Усилие предварительной затяжки пружины регулируется винтом 10, фиксируемым контргайкой 12.

В корпусе сбоку на резьбе ввернут штуцер 15, по которому топливо подводится к форсунке.

В конце штуцера установлен сетчатый фильтр 17 для последней очистки топлива перед поступлением к игле.

Резиновое уплотнение 18 на штуцере служит для герметизации пространства головки цилиндров в месте, где штуцер прикрывается крышкой головки.

Под торец гайки распылителя подложена медная гофрированная шайба, предотвращающая прорыв газов.

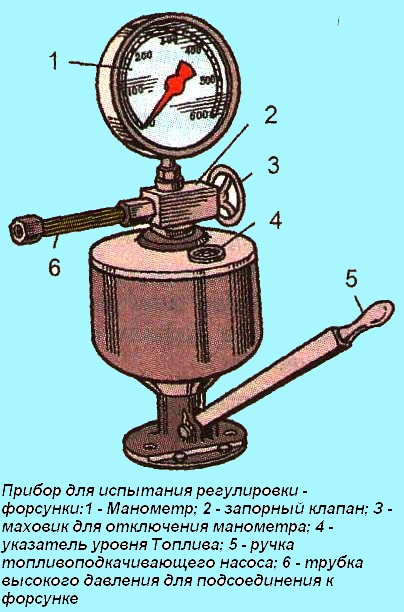

Проверка и регулировка форсунок

Через одно ТО-2 форсунки необходимо снять с двигателя и проверить давление начала подъема иглы и качество распыливания топлива. Лучше всего эту работу выполнять на приборе КИ-ЭЗЭЗ.

Давление начала подъема иглы должно составлять 200 +15 кгс/см 2 . Для регулировки форсунки на это давление необходимо:

- отвернуть и снять колпак форсунки; отпустить контргайку регулировочного винта;

- с помощью рычага прибора медленно повышать давление топлива в полости форсунки и, наблюдая за показаниями манометра, определить давление начала подъема иглы, при котором начинается впрыск топлива;

- установить при помощи регулировочного винта необходимое давление начала подъема иглы (при ввертывании винта давление повышается, при вывертывании понижается);

- завернуть контргайку регулировочного винта и снова проверить давление начала подъема иглы.

Качество распыливания топлива форсункой проверяют при перемещении рычага прибора в темпе примерно 70— 80 ходов в мин. Оно считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими.

Впрыск топлива новой форсункой сопровождается характерным резким звуком.

Отсутствие резкого звука у бывших в употреблении форсунок при проверке их на ручном стенде не служит признаком, определяющим некачественную работу форсунки.

Ремонт форсунок

Форсунку нужно разбирать на приспособлении в следующем порядке:

- отвернуть колпак 13 форсунки;

- ослабить контргайку 12 и вывернуть до упора регулировочный винт 10;

- вывернуть гайку 11 пружины, вынуть пружину 9 и штангу 7 форсунки;

- отвернуть гайку 2 распылителя; снять распылитель 3, предохранив иглу 4 распылителя от выпадения, во избежание поломок фиксирующих штифтов 6 снимать гайку распылителя, не отвернув предварительно регулировочный винт 10 и гайку 11 пружины, не разрешается;

- вывернуть штуцер 15 форсунки.

Детали форсунки необходимо очистить от нагара и промыть в керосине. Нагар с наружной поверхности распылителя очищают латунной щеткой, а сопловые отверстия прочищают стальной проволокой диаметром 0,3 мм.

Подводящие каналы распылителя очищают вручную сверлом диаметром 2 мм. Внутренние полости распылителя очищают от нагара латунными скребками, острый конец иглы латунной щеткой.

Применять для очистки распылителя острые и твердые предметы, наждачную бумагу или ветошь нельзя.

Состоянию распылителя форсунки следует уделить особое внимание. Проверка его основных параметров проводится на форсунке в сборе, но перед установкой на форсунку следует проверить состояние поверхности иглы и корпуса распылителя.

Корпус распылителя со следами оплавления носика и с заметным на глаз увеличением и эллиптичностью сопловых отверстий бракуют.

Риски и следы износа на торцевой поверхности корпуса распылителя удаляют притиркой на плитах и доводкой до зеркального блеска.

При наличии матовых пятен или следов перегрева на поверхности направляющей части иглы, а также рисок и царапин распылитель заменяют новым. Игла распылителя должна перемещаться плавно, без заеданий и прихватываний.

Игла (после тщательной мойки деталей распылителя в керосине и смазки чистым дизельным топливом), выдвинутая на ⅓ длины направляющей поверхности из корпуса при угле наклона оси распылителя 45 °, плавно, без заеданий должна опускаться до упора под действием собственного веса.

Корпус форсунки может иметь следующие дефекты: риски, царапины и следы коррозии на торцевой поверхности со стороны распылителя, нарушение резьбовых соединений, механические повреждения и загрязнение топливных каналов.

При наличии рисок, царапин и следов коррозии на торцевой поверхности корпус форсунки заменяют. Корпус с поврежденной резьбой или с грубыми механическими повреждениями также заменяют.

Отверстия и каналы в корпусе прочищают в ванночке с керосином волосяными ершами, а наружные поверхности прочищают мягкими металлическими щетками.

Штуцер, колпак, гайки пружины и распылителя, имеющие смятые или сорванные нитки резьбы, заменяют.

Фильтры форсунок рекомендуется продувать сжатым воздухом под давлением 5 — 7 кгс/см 2 , в направлении, противоположном потоку топлива.

Сборка форсунки производится в последовательности, обратной разборке. При этом необходимо обратить внимание на следующее:

- перед сборкой все детали форсунки должны быть тщательно промыты в чистом керосине и смазаны профильтрованным дизельным топливом;

- установку распылителя производить до установки пружины форсунки;

- затяжку гайки распылителя при установке распылителя в сборе на корпус форсунки производить моментом 7 — 8 кгсм;

при наворачивании гайки распылитель развернуть против направления навинчивания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, навернуть гайку рукой, после чего окончательно затянуть.

- После затяжки гайки проверить легкость перемещения иглы: при встряхивании форсунки должны быть слышны удары иглы распылителя о корпус форсунки;

- затяжку штуцера при установке в корпус форсунки производить с приложением момента 8— 10-кгс м, затяжку гайки пружины — 10 — 12 кгсм; затяжку колпака форсунки — 8 —- 10 кгсм.

Форсунки, на которые установлены распылители, бывшие в эксплуатации, должны быть подвергнуты испытаниям на плотность в соединении игла-корпус распылителя, на герметичность конусов и качество распыливания топлива.

Плотность проверяют при затяжке пружины форсунки до появления начала впрыска 300 кгс/см 2 . Время падения давления от 280 до 230 кгс/см 2 должно быть не менее 2 с, вязкость 1,4 — 1,5 усл. ед. при температуре топлива в период испытаний 18 — 22 °С.

Подтекание топлива по уплотняющему конусу и просачивание по резьбе гайки распылителя не допускаются.

После проверки на плотность следует установить номинальное давление начала впрыска, равное 200 +15 кгс/см2, проверить герметичность запорного конуса и качество распыливания форсункой топлива.

Герметичность запорного конуса распылителя определяется степенью увлажнения носика распылителя при поддержании давления в форсунке на 10 кгс/см 2 ниже давления начала впрыска в течение 1 мин.

Распылитель непригоден к дальнейшей эксплуатации при образовании и отрыве от носика 3 капель в мин.

Качество распыливания топлива проверяется при 90 — 120 впрысках в минуту и номинальной подаче топлива.

Распыленное топливо должно быть в туманообразном состоянии. Начало и конец впрыска должны сопровождаться резким звуком. При несоблюдении указанных условий распылитель с форсунки должен быть снят и очищен от нагара или заменен новым.

Форсунки, на которые установлены распылители, взятые из запасных частей, должны пройти приработку на специальном стенде. Испытания производятся на профильтрованном летнем дизельном топливе при давлении впрыска 185 кгс/см 2 .

Давление впрыска регулируется винтом 10, при ввертывании которого давление повышается, при вывертывании — уменьшается. После регулировки винт должен быть надежно застопорен контргайкой.

Приработка форсунок производится в течение 20 мин с подключением их к ТНВЛ.

Насос стенда должен быть отрегулирован на цикловую подачу 120 мм 3 при частоте вращения кулачкового вала 1050 мин, рейку насоса необходимо закрепить в неизменном положении.

После окончания приработочных испытаний форсунку следует подвергнуть контролю на плотность, качество распыливания топлива и герметичность.

После установки величины давления начала впрыска топлива 200 +15 кгс/см 2 , необходимо проверить качество распыливания топлива; распыленное топливо при 40 — 50 впрысках в минуту должно быть в туманообразном состоянии, без заметных глазу отдельных капель, местных сгущений и сплошных струй.

Начало и конец впрыска должны быть четкими и сопровождаться резким звуком. Пропуск топлива через запорный конус иглы при давлении до 185 кгс/см 2 - не допускается.

При дальнейшем непрерывном повышении давления до впрыска допускается появление капли, не отрывающейся от носика распылителя.

Читайте также: