Новые технологии шинного производства

Многие мировые бренды производят автомобильные шины в России. Одни строят собственные производства, другие заключают сделки с российскими предприятиями и организуют на их заводах свои производственные линии. Сегодня на территории России выпускаются шины Nokian, Michelin, Yokohama, Continental, Pirelli и других брендов с мировым именем. Но российские водители, уважающие эти бренды, всё же с опаской относятся к их продукции, произведенной в нашей стране. Поэтому сегодня мы поговорим о том, насколько оправданы эти опасения.

Мифы, связанные с российским производством

Большинству россиян свойственны определенные заблуждения, основанные на стереотипных представлениях об отечественном автопроме и отечественном производстве вообще. Рассмотрим два наиболее распространенных заблуждения.

1. Производство в России – это попытка сэкономить

Производство в России часто воспринимают как попытку сэкономить, выпуская дешевую третьесортную продукцию для нетребовательных потребителей. Но это ошибочная точка зрения, поскольку шины российского производства поставляются и в европейские страны. При этом они продаются в Европе под оригинальными торговыми марками, а значит, производители тщательно следят за качеством.

Чтобы гарантировать необходимый уровень качества, компания сама предоставляет и устанавливает производственное оборудование. Также представители компании контролируют поставки сырья и следят за процессом производства. Кроме того, каждая партия готовой продукции внимательно изучается на предмет брака. К слову, представители компании Nokian Tyres отмечают, что на российском заводе уровень брака в 3 раза ниже, чем на финском. Объясняется это тем, что завод во Всеволожске был построен позже, с использованием новых технологий и с учетом старых ошибок.

2. Низкая квалификация сотрудников

Второе распространенное заблуждение состоит в том, что на российских заводах работают низкоквалифицированные сотрудники, и даже если производитель старается выпускать качественную продукцию, уровень качества может быть невысоким из-за "криворуких" инженеров. Но это тоже ошибочное мнение, поскольку любая компания, принимая сотрудника на определенную должность, проверяет, достаточно ли он квалифицирован. И это правило действует в любой стране.

К слову, от большинства сотрудников шинного производства не требуется особой квалификации. Производственный процесс включает 3 основных операции, осуществляемых руками: закладка сырья, снятие готовых шин и контроль качества готовой продукции. Это довольно простые задачи, благодаря чему выполняющие их сотрудники быстро приобретают необходимый уровень квалификации и прекрасно справляются со своей работой, независимо от изначального уровня образования.

Нужно ли бояться российских шин?

Согласно статистике поставщиков автомобильных шин, продукция, выпущенная на российских заводах, не уступает по качеству продукции того же бренда, импортируемой из Европы и Азии. Не наблюдается никакой разницы по количеству возвратов. Изредка попадается серьезный брак, однако такая вероятность примерно одинакова как для ввозимых шин, так и для произведенных в России. И даже строгий немецкий контроль качества может пропустить бракованную шину.

Отдельно стоит отметить и то, что многие бренды выпускают свою продукцию на заводах конкурентов, следя при этом, чтобы соблюдались их требования к производственному процессу и качеству готовой продукции. Это общепринятая практика. Такое сотрудничество присутствует между компаниями Bridgestone Corporation и Nokian Tyres, между Yokohama Rubber и Continental AG. Некоторые российские компании производят шины для европейских и японских брендов по тому же принципу.

Таким образом, все опасения насчёт шин, произведённых в России, являются надуманными. Если европейская или японская компания лицензирует такое производство или сама строит завод в нашей стране, это означает, что она будет очень тщательно следить за качеством готовой продукции. И если вы доверяете Michelin, Nokian, Bridgestone, Yokohama и другим брендам, значит, вас не должно заботить, в какой стране произведена конкретная единица продукции – качество будет соответствовать корпоративным стандартам.

В продолжение темы предлагаю Вам взглянуть на подборку летних шин известных брендов, которые произведены в России - а значит они хорошего качества, но стоят дешевле.

Именно рисунок протектора обеспечивает надежное управление автомобилем за счет сцепления шины с поверхностью дороги. Поэтому именно к протектору применяются повышенные требования, и в разработке наиболее часто применяются новые шинные технологии. В основном это связано с использованием новых компонентов для резиновой смеси, подбора наиболее эффективного рисунка. А геометрия боковых зацепов, ламелей и канавок изменяется от модели к модели все сильнее и сильнее.

В последние годы наиболее популярным становится использование различных 3D-блоков и ламелей. Благодаря этому шины особенно зимнего типа позволяют без особых ограничений ездить даже по заснеженным и обледенелым поверхностям. Кроме этого использование в шинах ассиметричной структуры рисунка позволяет адаптировать ее для широкого климатического диапазона.

Немаловажным этапом в развитии протектора шины является снижение их шума. Для этих целей проводятся целые испытания. В результате многие производители, используя блоки различной формы и размера, заметно снизили шум при движении.

Учитывая заинтересованность мировой общественности в борьбе за экологическую безопасность, такие компании как Goodyear предлагают шины с использованием чистых шинных технологий типа BioTRED. В основу, которой, положена замена таких материалов как силика и углерод новыми на основе крахмала. Что собственно обеспечивает экологическую чистоту не только при изготовлении и эксплуатации, но и при утилизации шин. Для производства крахмала используют кукурузу.

Не отстает в использовании шинных технологий и сама конструкция шин. Ранее мы уже писали о использовании таких технологий как: технология run flat, и UNI-T AQII. Но многие производители уже разрабатывают еще более инновационные виды и типы шин. К примеру, несколько компаний занимаются проектированием автомобильных шин, которые не будут накачиваться воздухом и будут составлять с колесом одно целое. Однако такие планы еще пока на бумаге. По оценке экспертов в ближайшее десятилетие ждать чего-то кардинального от шинных технологий не придется.

Tube Multicell Compound — секрет повышения сцепления на льду нешипованных шин

Новационная технология резиновой смеси Tube Multicell Compound была разработана компанией Bridgestone для улучшения сцепления на скользкой дороге, покрытой снегом или льдом. Новая резина имеет микроскопические поры, за счет чего улучшаются сцепные качества покрышек без применения металлических шипов.

Основной причиной скольжения на поверхности льда является микроскопическая пленка воды, которая образуется между протектором и ледяным слоем. Для того чтобы уменьшить скольжение, в автошинах Bridgestone Blizzak WS60 была применена новая формула резины, изготовленная по запатентованной технологии Tube Multicell Compound. Протектор, изготовленный по новой технологии, стал похож на губку за счет своей пористой структуры. Теперь шина словно впитывает в себя водяную микропленку, которая появляется между протектором и обледеневшей дорогой.

Также в состав новой резины внесены специальные добавки:

FuelSaving Technology — инновация от Goodyear

Nano-Pro-Tech — инновационная технология от Bridgestone

Новая технология Nano-Pro-Tech была впервые применена компанией Bridgestone на шинах Blizzak WS 60. Эта технология контролирует свойства резинового состава на молекулярном уровне.

Как известно, в резиновом составе всех шин присутствует несколько основных компонентов, таких углерод (сажа), диоксид кремния и различные полимеры. При движении автомобиля молекулы составных частей взаимодействуют между собой, при этом выделяется тепло и нагревается поверхность автопокрышек, особенно в боковых зонах.

При помощи новейшей технологии Nano-Pro-Tech была улучшена структура вещества за счет структуризации молекул составных частей резины для уменьшения их соприкосновения между собой. Понизилось трение между соединениями углерода и полимеров, и, соответственно, нагрев протектора. За счет этого уменьшилось сопротивление качению, улучшились сцепные характеристики шин, а тормозной путь на влажной дороге сократился. Кроме того, уменьшился расход горючего. Таким образом, использование новации Nano-Pro-Tech позволило компании Bridgestone создать экономичный продукт с новым уровнем безопасности.

Технология run flat при изготовлении шин

Данная шинная технология используется некоторыми именитыми брендами по производству шин уже в течении нескольких лет. И вот в последнее время технология run flat стала прочно осваиваться и на отечественном рынке.

Суть технологии проста: благодаря особой конструкции шины автомобиль может проехать на пробитом колесе до 50 километров (может и больше в зависимости от состояния дороги). Причем по скорости сильных ограничений нет. Автомобиль может смело передвигаться на такой шине со скоростью до 80 км/ч, что довольно неплохо. Сама технология основана на особом устройстве боковины покрышки. Она имеет заметно утолщенные стенки и специальный состав, который каждый производитель корректирует по своему усмотрению.

Польза от применения таких шинных технологий просто невообразимая. Во первых это отменяет необходимость при проколе заменять колесо прямо на дороге. Такие шины позволят вам добраться домой в теплый гараж или на шиномонтаж. А если прокол произошел зимой или в дождливую погоду, это же просто кошмар менять колесо в такую погоду. Кроме этого исследования показали, что чуть ли не десятая часть ДТП на европейских дорогах произошла по причине прокола шин. А при использовании шин с технологией run flat это количество заметно сократится. Так же по оценкам некоторых специалистов с повсеместным внедрением таких покрышек отпадет необходимость в комплектовании автомобилей запасным колесом. А это и больше места в багажнике и существенная экономия средств.

В данное время такую шинную технологию используют такие производители как: Bridgestone, Pirelli, Goodyear, Nokian Tyres. К примеру, компания Pirelli увеличила продажи своей продукции после вывода на рынок шин с технологией run flat до 7000% на территории Европы и Северной Америки.

Но и автопроизводители так же не стоят в стороне. К примеру, два ведущих немецких производителя автомобилей Mercedes и BMW изначально устанавливают на новые автомобили только шины с технологией run flat. У BMW такой моделью является третья модель, а Мерседес комплектует каждую модель ограниченными партиями.

Технологии изготовления автомобильных шин

Современные автомобильные шины это уже сложные конструкции не редко выполненные из много компонентных материалов. Применение различных материалов имеющих различные физико-химические показатели позволяют использовать шины в различных климатических условиях. Применение в шинах специального корда из текстильных нитей, уложенных одним слоем, придают современным покрышкам более упругих свойств, что положительно отражается на динамике вождения и управления автомобилями. А использование специальных конструкций шин позволяют в короткие и сжатые сроки произвести их демонтаж с диска и заменить на новые (бескамерные покрышки). Такие свойства не могли не сказаться на широком и всестороннем применении именно шин для транспортных средств.

Современное производство шин для автомобилей не может обойтись и без применения новейших технологий. Благодаря современным достижениям науки и техники изготовление шин это более упрощенный процесс, и менее затратный как в финансовом, так и сырьевом плане по отношению с изготовлением шин лет пятьдесят назад. Кроме этого исследования в химии и физике позволяют добиться от автомобильных покрышек более высоких свойств при эксплуатации. Что в свою очередь приводит к комфортному и непринужденному управлению автомобилем.

Среди новых технологий активно применяемых в шиностроении можно выделить недавно внедренный метод — рециклинг эластомеров, и водоабсорбирующие технологии. Технология рециклинг представляет собой пошаговую процедуру, во время которой происходит восстановление свойств материалов, из которых изготовлена шина. Или если сказать проще данный метод рециклинга позволяет восстановить старую покрышку, отслужившую свой срок до практически первоисходных показателей. Такая методика существенно снижает затраты на производство и повышает экологическую чистоту в окружающей среде (в связи со вторичной переработкой старых шин).

Технологии изготовления автомобильных шин.На практике данный процесс подразумевает переработку старых покрышек до порошкового состояния. И после такой порошок от старых рециклинговых шин добавляют в специальные смеси для производства новых покрышек. Количество таких добавок от вторичной переработки может колебаться от 5 и до 20%.

Кроме этого постоянно изменяемые и усовершенствованные рисунки и конфигурации протектора позволяют использовать шины в тяжелых природных условиях эксплуатации, не снижая при этом их характеристик, сроков службы, и не причиняя вред дорожному покрытию как в случае с шипованой резиной.

Водоабсорбирующие технолгии при изготовлении шин

Суть данных технологий сводится к учитыванию и исключению негативного влияния на шины автомобиля на обледенелой дороге. Данная технология основана на нескольких принципах. Не смотря на то, что много компаний производителей шин используют данные технологии, бесспорным лидером является компания Yokohama. Именно данная компания одна из первых применила данную водоабсорбирующую технологию в серийном производстве.

Отличительной чертой водоабсорбирующих технологий является применение специального состава резиновой смеси на наружной поверхности шин которая и обеспечивает наилучшее сцепление даже на обледенелых дорогах. В основу технологии положено наличие во внешнем слое резины пузырьков, кроме этого во внешнем слое присутствуют впитывающие частицы (как правило, представляющие частицы углерода II) которые и обеспечивают быстрое и качественное поглощение воды в пятне контакта.

Более всего данная технология получила распространение в шинах зимнего варианта и всесезонных шинах. Поэтому практически все производители адаптируют данную водоабсорбирующую технологию под работу при отрицательных температурах.

Как уже отмечалось используя пузырьковые технологии и частицы поглощения производители достигают так называемого эффекта прилипания и царапания, даже при отрицательных температурах. Благодаря этому шины использующие данные технологии имеют более эффективные параметры сцепления и соответственно торможения по отношению к аналогичным шинам без применения водоабсорбирующих технологий.

Таким образом, можно сделать вывод о том что шины, которые используют водоабсорбирующие технологии на порядок выше имеют параметры и характеристики при движении на обледенелых и мокрых поверхностях чем их аналоги.

Производители шин активно разрабатывают технологии, улучшающие технические характеристики, устойчивость к нагрузкам и деформациям, а также усовершенствуют дизайн покрышек. Среди новинок выделяются проекты компаний Michelin, Nokian, Hankook, Goodyear. Некоторые варианты — модернизированные версии уже существующих наработок. Часть представленных футуристических идей при сравнении с моделями, имеющимися в продаже на данный момент, кажутся фантастическими.

Michelin Visionary Concept

Во время поездки конструкция шины может трансформироваться, ориентируясь на сигналы блока управления. Разработчики полагают, что им удастся создать шины с возможностью изменения рисунка протектора в зависимости от территориальных особенностей. Формирование рисунка будет осуществляться с использованием технологии 3D-печати. Потребители смогут отказаться от покупки отдельно летней и зимней резины, не потребуется регулярная смена шин весной и осенью.

Исполнительный вице-президент компании Терри Геттис утверждает, что на разработку новой технологии уйдет не менее 10 лет. Возможность быстрой модернизации шин будет доступна только при создании специализированной инфраструктуры. Сотрудники компании работают над универсальной моделью шин. На данный момент представлен концепт покрышек в электронном виде. Ознакомившись с проектом, можно увидеть, как выглядит машина будущего.

Nokian разрабатывает шины с выдвижными шипами

В случае успешной реализации идеи финского производителя ликвидируются неудобства, связанные с использованием шипованных шин, когда в них нет необходимости.

Владельцы машин будущего смогут избавиться от лишних затрат, связанных с приобретением отдельных комплектов летних и зимних шин. При необходимости водителю достаточно нажать на кнопку на блоке управления, чтобы шипы выдвинулись из протектора. При езде по расчищенной дороге или мокрому снегу можно спрятать шипы. В результате автомобилисты смогут избавиться от недостатков шипованной резины, включая повышенный уровень шума.

В настоящее технократическое время всевозможные технологии развиваются настолько стремительно, что даже самые последние новинки зачастую устаревают, не успев получить широкого распространения. В такой ситуации конечный потребитель получает максимум преимуществ, поскольку жёсткая конкуренция производителей заставляет их максимально приближать свою продукцию к совершенству.

ТОП технологий будущего в производстве шин

Далее вашему вниманию представлен ТОП инноваций в шинной сфере, которые в ближайшем времени будут запущены в массовое производство.

Goodyear и Dunlop

Два гиганта шинной индустрии, объединив общие усилия, порадовали своих поклонников анонсами трёх оригинальных идей, которые должны воплотиться в жизнь в ближайшем будущем.

Первая технология, которая должна появиться в течение десяти лет, представляет собой колесо с парой камер, функционирующих независимо, и разделённых прослойкой из нейлона. При повреждении одной из камер, вторая будет продолжать передавать информацию. Кроме того, создатели технологии утверждают, что такое колесо будет меньше качать, а безопасность сохраниться на высшем уровне несмотря на уменьшенную площадь контакта.

Вторая новинка от Goodyear и Dunlop — это шина с механизмами самообеспечения, которую поставят на конвейер в течении 5-8 лет. В авторезину интегрированы миниатюрные компрессоры и всевозможная дополнительная электроника, которые обеспечивают стабильное распределение давления внутри колеса. Единственным вопросом, который хочется задать производителям, является стоимость технологии AMT и её доступность на отечественном рынке.

В третьем случае Goodyear и Dunlop, воспользовавшись помощью специалистов из DuPont Biosciences, создали особую масляную смесь Biolsoprene, которая применяется для синтеза, идентичного натуральному, синтетического каучука. В итоге производитель планирует в течение 10-ти лет снять все вопросы с зависимостью от нефтепродуктов и природного каучука.

Японский шинный гигант предлагает автолюбителям свою новую продукцию, которая отличается от аналогов прочих производителей тем, что при производстве применены натуральные материалы. Таким образом Falken пытается максимально снизить применение синтетического каучука.

Современные покрышки содержат около 70-ти процентов синтетики на основе ископаемых минералов. Инженеры и разработчики Falken, чтобы восстановить паритет в соотношении минеральных и растительных материалов, создали шины модели Enasave 100. В данной серии минеральные компоненты заменены на растительные абсолютно без потери свойств авторезины.

Отметим, что работа над данным проектом велась более 13-ти лет, а на рынке новинка появится в 2017-2019 годах.

Bridgestone Air Free

Диск на основе перегородок из резины от японского концерна Bridgestone выглядит весьма многообещающе. Разработка под названием Air Free не подразумевает накачку воздухом вовсе — это и является основной целью инженеров. По мнению производителя, независимость от воздуха существенно снизит риски возникновения опасных аварийных ситуаций на дорогах, которые зачастую возникают в результате проколов и порезов покрышек.

Данный долгосрочный проект безусловно требует доработок, особенно в плане повышения комфорта и использования изделия на высоких скоростях. С дугой стороны, в компании отмечают стойкое соединение и минимальный износ подобной продукции. Новинку от Bridgestone можно ожидать на рынке уже в 2016-2018 году.

Компания Goodyear отличилась также и в сфере экономии. На сей раз задачей инженеров и конструкторов было замещение 20-ти процентов используемых в резине компонентов, на материалы на основе соевого масла. Подобное решение обеспечивает максимально устойчивое соединение с кремнезёмом, а также экономию нефтепродуктов.

Что в итоге получит потребитель, и как изменятся характеристики шин пока неизвестно, но безусловно новинка заслуживает внимание. Её появление на рынке ожидается уже в текущем 2016 году.

Устройство предназначено для обеспечения диалога между владельцем авто и колёсами. Инновационный чип способен передавать максимальное количество актуальной информации о состоянии шин. При этом, он совмещает свою работу с антиблокировочной системой тормозов. По заверению производителя изначально новинка будет устанавливаться на последних моделях авто, которые будут выпускаться в конце 2016-го года. В будущем же чипы можно будет монтировать в колёса транспортных средств вторичного рынка. Важно то, что модель самого колеса значения иметь не будет.

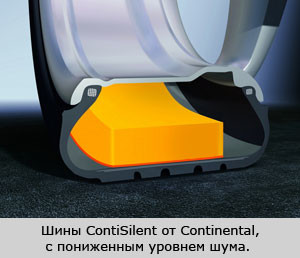

ContiSilent от Continental

Изюминка концептуальной модели от Continental под названием ContiSportContact 5 является собственная новейшая технология ContiSilent. В этом имени слово Silent (тихий) имеет ключевое значение, поскольку использование резины данной модели позволяет понизить уровень шума в салоне авто на 70 процентов в сравнении с обычными шинами. Достигается такой эффект нанесением особого слоя на внутреннюю поверхность шины.

Continental

Завершает ТОП ещё одна попытка замещения минеральных компонентов растительными. Идея использования переработанных сорных растений привлекла разработчиков из Continental. Конкретной информации о проекте немного, но очевидно, что он станет очень затратным в реализации, но в перспективе — весьма экономичным. Заявленные сроки реализации — более пяти лет.

В технологическом смысле все рассмотренные новшества весьма интересны. Однако на воплощение и внедрение столь амбициозных задумок требуется время и, конечно же деньги. Окупятся ли усилия ведущих концернов мира и оправдаются ли надежды, возложенные на технологии будущего? Узнаем в недалёком будущем.

Даже самый красивый автомобиль без хороших покрышек может превратиться в металлолом. С виду непривлекательная конструкция шины – стоит на одной позиции вместе с двигателем. Если исключить человеческий фактор, то поведение автомобиля на дороге полностью зависит от сцепления шин с поверхностью. Для производства резины используют высокотехнологичные операции.

Резиновая смесь – основа шинного производства

Для получения нужного сцепления производят разные модели протекторов под различные типы поверхностей. Свойства резиновой смеси напрямую диктуют поведение покрышки на трассе. Для обеспечения безопасности на трассе при производстве шин учитываются критерии:

- Истираемость – она зависит от твердости резины. Чем выше эта характеристика, тем дольше будет эксплуатационный срок протектора.

- Эластичность – она характеризует амортизационную способность.

- Реакция протектора на окружающую температуру.

Влияние температурного режима на резину стало основанием для разделения её на два вида: летнюю и зимнюю. Каждый сезонный класс оснащается дополнительными критериями при производстве, таких как: скоростные качества морозоустойчивость, прочность и др.

Сырьевые ингредиенты

Состав резины включает множество компонентов. И все они призваны улучшить качество шин.

Силика и масла

За сцепление с мокрой поверхностью отвечает важный компонент в резине – диоксид кремния (силика). Он способствует морозоустойчивости и эластичности. В состав резины включают и масла. Они нужны для придания однородности и мягкости смеси. В процессе развития шинной промышленности одно масло сменяло другое. От высокоароматичных нефтяных масел, которые использовались в бюджетных моделях, постепенно отказываются. Сегодня отдаётся предпочтение в пользу натуральных масел.

Широкое применение у шинников находит рапсовое масло. Производители продолжают искать новые технологии. Так, например, Йокохама использует экзотическое апельсиновое масло неслучайно. Его химическое строение, похожее на строение каучука, позволяет идеально смешиваться с каучуком.

Каучук

Основной компонент резиновой смеси – натуральный продукт каучук. Объект добычи – дерево гевея. В связи с тем, что природный ареал каучукового дерева – только Южная Америка и Азия, с 30-х годов прошлого столетия стали производить синтетический каучук. Диапазон его положительных свойств растёт год от года.

Но уникальные свойства натурального продукта держат лидерские позиции, поэтому производители не готовы полностью менять свои предпочтения. Некоторые параметры, такие как сцепление во время сильного мороза и эластичность, которые проявляет натуральный каучук, искусственному пока не по плечу.

Углерод, сера и другие компоненты

Огромную роль в составе резины играют наполнители. У технического углерода (сажи) в составе резины свои задачи – он выполняет связующую функцию. Чёрный цвет шин – тоже его заслуга.

Чтобы сырую аморфную резину превратить в прочную и упругую, в состав резины посредством вулканизации включают серу, стеариновые кислоты, оксид (окись) цинка и другие компоненты.

Каждый ингредиент в резине, а их в составе десятки, нацелен на улучшение качества протектора. Наделяет шину такими свойством, как сверхвысокое сцепление с дорожным покрытием.

Изготовление составляющих деталей

Технологический процесс производства шин проходит в несколько этапов:

- Экструзия – приготовленную расплавленную резиновую смесь под давлением пропускают через специальную узкую форму. Получают резиновые ленты.

- Производят элементы каркаса. Материал – длинные синтетические и стальные нити.

Резиновые ленты для центральной части и боковой изготавливают по отдельности.

Читайте также: