Момент затяжки коленвала лифан солано 1.6

Руководство по ремонту, эксплуатации и техническому обслуживанию автомобилей Лифан 520 Бриз с двигателем 1,6л (Tritec)

Часть 2 : Техническое обслуживание двигателя Tritec

Часть 3: Шасси

Часть 4: Обслуживание электрооборудования

Часть 5: Диагностика неисправностей автомобиля

Часть 6: Уход за кузовом автомобиля

Часть 7: Полезная и справочная информация

Раздел 3: Переборка основных частей двигателя

1. Корпус двигателя

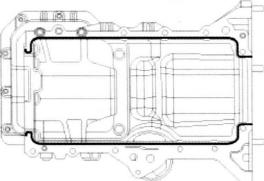

Литой стальной, состоит из двух частей, включает в себя корпус цилиндра и днище цилиндра (Рис. 2-50). Днище цилиндра снабжено крышкой коренного подшипника и болтами для крепления крышки коренного подшипника к корпусу цилиндра. Такая конструкция обеспечивает большую прочность в нижней части и повышает жесткость корпуса цилиндра. Стопорное кольцо нижнего масляного уплотнения встроено в корпус цилиндра. Днище и корпус цилиндра представляют собой единый блок.

Стандартные процедуры – хонингование цилиндра

(1) Рекомендуется выполнять хонингование цилиндра с помощью оборудования с шлифовальным кругом, размер зерна которого составляет 220. Хонингование и шлифовка могут уменьшить конусность и овальность, а также удалить небольшие царапины или зазубрины.

(2) Если цилиндр прямой и круглый, для шлифовки стенок цилиндра используйте инструмент для обработки зеркала цилиндра или ему аналогичный с шлифовальным кругом, размер зерна которого составляет 220. В зависимости от состояния цилиндра добиться зеркала удовлетворительного качества можно за 20-60 проходов, после чего необходимо нанести светлое масло для хонингования. Не используйте трансмиссионное масло или дизельное топливо. Проверяйте стенки цилиндра после каждых 20 проходов.

(3) Быстро переместите хонинговальный станок вверх и вниз, чтобы получить рисунок. Когда рисунок, получаемый при хонинговании, пересекается под углом 40° - 60°, то такой рисунок лучше всего подходит для уплотнения поршневых колец (Рис. 2-51).

Рис. 2-50. Корпус цилиндра/Днище цилиндра/Коленвал

(4) Поддерживайте число оборотов электродвигателя хонинговального станка в пределах 200 – 300 об/мин., что обеспечит необходимый угол рисунка. Идеальный угол рисунка в 40° - 60° достигается за счет изменения числа ходов вверх и вниз в минуту. Чем больше скорость хода вверх и вниз, тем больше угол рисунка.

(5) После хонингования очистите корпус цилиндра от остатков абразивного материала.

Предупреждение: после хонингования обязательно очистите части двигателя от абразивного материала теплым мыльным раствором и дайте всем частям хорошо высохнуть. Вытрите цилиндр белой тряпкой. Если после этого тряпка остается чистой, то такой цилиндр чистый. После очистки нанесите моторное масло на цилиндр, чтобы предотвратить коррозию.

Рис. 2-51. Рисунок на цилиндре

(1) Хорошо очистите корпус цилиндра, проверьте все гнезда на течь.

(2) Определите необходимость установки новых заглушек гнезд.

(3) Проверьте корпус цилиндра и цилиндр на трещины.

(4) Проверьте плоскостность и прямолинейность поверхности корпуса цилиндра. Предельное отклонение не должно превышать 0,01 мм.

Примечание: измерение цилиндра проводите при температуре внешней среды 21°C.

2. Коренной подшипник коленвала

Примечание: Верхняя и нижняя втулки коренного подшипника взаимозаменяемыми не являются.

Коленвал состоит из пяти опор коренного подшипника. Все верхние втулки подшипника снабжены смазочной канавкой/смазочным отверстием. Все нижние втулки подшипника, установленные на крышку коренного подшипника, плоские. Торцевой зазор коленвала регулируется упорным подшипником, установленным на шейку №3 коленвала (Рис. 2-53).

Коленвал изготовлен из чугуна с шаровидным графитом и включает в себя пять шеек главного вала и четыре шатунные шейки коленвала (Рис. 2-54).

Шейка №3 используется для установки упорного подшипника. На коленвале установлено сигнальное колесо для датчика положения коленчатого вала.

Стандартные процедуры – торцевой зазор коленвала

(1) Установите циферблатный индикатор на переднюю часть двигателя, совместите детектор с торцом коленвала (Рис. 2-55).

(2) Подайте коленвал назад настолько, насколько возможно.

(3) Установите циферблатный индикатор в начальное положение.

Рис. 2-53. Коренной подшипник коленвала

Рис. 2-56. Впускная труба насоса моторного масла

Рис. 2-54. Коленвал

Рис. 2-58. Коренной подшипник коленвала

(2) Снимите ведущий вал с двигателя.

(3) Снимите сцепление и удерживающую плиту, затем снимите маховик.

(5) Установите двигатель на соответствующий ремонтный стенд.

(6) Снимите правую опору крепления двигателя.

(7) Снимите ременный шкив коленвала.

(8) Снимите цепь механизма газораспределения.

(9) Снимите впускной коллектор.

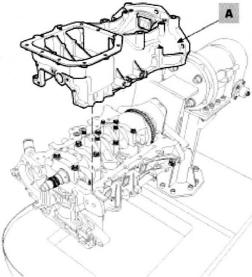

(10) Снимите камеру под масломерную линейку двигателя.

(11) Снимите поддон картера двигателя.

(12) Снимите впускную трубу насоса моторного масла (Рис. 2-56).

(13) Снимите датчик положения коленвала.

Предупреждение: не маркируйте шатуны, выбивая на них номера пробойником, т.к. это может привести к повреждению шатуна.

(15) Осторожно выкрутите все болты шатуна и снимите крышку так, чтобы не повредить шатун и поверхность крышки.

Примечание: не используйте болты шатуна повторно.

(16) Выкрутите все болты крышки коренного подшипника и днища цилиндра из корпуса цилиндра (Рис. 2-50).

(17) Постучите киянкой по днищу цилиндра, чтобы высвободить его с установочного штифта на корпусе цилиндра.

Предупреждение: не используйте рычаг на стороне днища цилиндра, т.к. это может нарушить прямолинейность корпуса и днища цилиндра.

(18) Снимите днище цилиндра с установочного штифта на корпусе цилиндра.

(19) Снимите коленвал с корпуса блока цилиндров. Следите за тем, чтобы не повредить во время демонтажа коленвала не повредить коренной подшипник и шейку.

Проверьте шейку коленвала на износ, конусность и царапины (Рис. 2-57). Конусность и овальность шейки коленвала не должны превышать 0,025 мм, а механическая обработка шейки не должна превышать 0,305 мм при стандартном диаметре шейки. Не шлифуйте упорную поверхность коренного подшипника №3. Примите меры к тому, чтобы не повредить штифт или галтель коленвала. После механической обработки снимите заусенцы со смазочного отверстия коленвала и прочистите все каналы для моторного масла.

Предупреждение: шлифуйте коленвал из чугуна с шаровидным графитом с помощью мелкой наждачной бумаги в направлении его нормального вращения. Верхняя часть подшипника №3 – фланцевая, и она несет на себе упорную нагрузку коленвала. Взаимозаменяемой с частями других подшипников не является (Рис. 2-58). После проведения технического обслуживания очистите и смажьте маслом все болты, снятые с крышки подшипника, перед тем, как установить их на место.

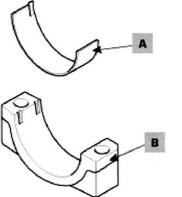

(1) Установите верхнюю втулку подшипника со смазочной канавкой в корпус цилиндра (Рис. 2-58).

(2) Совместите смазочное отверстие на корпусе цилиндра со смазочным отверстием на подшипнике, зафиксируйте втулку подшипника в пазу для втулки на корпусе цилиндра.

Предупреждение: не наносите моторное масло на сопрягающуюся поверхность опорной плиты, т.к. это может ухудшить уплотнение между днищем и корпусом цилиндра.

(3) Нанесите моторное масло на подшипник и шейку, установите коленвал в корпус цилиндра.

Предупреждение: во избежание повреждения двигателя наносите указанный анаэробный герметик только на днище цилиндра.

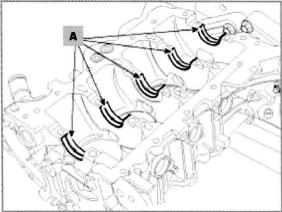

(4) Нанесите, как показано на Рис. 2-59, слой герметика Mopar для опорной плиты (герметик для днища цилиндра) толщиной 1,5 – 2,0 мм на корпус цилиндра.

(5) Установите нижнюю часть коренного подшипника в крышку коренного подшипника/днище цилиндра, запрессуйте втулку подшипника в паз для втулки на днище цилиндра. Установите коренной подшипник/днище цилиндра в корпус цилиндра.

(6) Перед установкой болтов крышки коренного подшипника/днища цилиндра нанесите чистое моторное масло на резьбу, удалите излишки масла.

(7) Установите и затяните болты крышки коренного подшипника рукой.

(8) Установите и затяните болты днища цилиндра рукой.

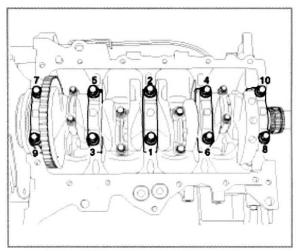

(9) Затяните три болта днища цилиндра (11, 17 и 20) до конца так, чтобы днище плотно прилегло к корпусу цилиндра (Рис. 2-60).

(10) До конца затяните остальные болты крышки коренного подшипника/днища цилиндра.

(11) Затяните болты крышки коренного подшипника/днища цилиндра в последовательности, приведенной на Рис. 2-60, и со следующими моментами затяжки:

• болты крышки коренного подшипника – 61 Нм;

• болты днища цилиндра – 30 Нм.

(12) После установки коренного подшипника и днища цилиндра проверьте крутящий момент коленвала. Крутящий момент не должен превышать 5,6 Нм.

(13) Проверьте торцевой зазор коленвала.

(14) Установите подшипник и крышку шатуна, установите новые болты шатуна и затяните их с моментом 26 Нм, затем затяните их еще на ¼ оборота.

(15) Установите впускную трубу насоса моторного масла (Рис. 2-56).

(16) Установите поддон картера двигателя.

(17) Установите камеру под масломерную линейку двигателя.

(18) Установите впускной коллектор.

(19) Установите цепь механизма газораспределения.

(20) Установите правую опору крепления двигателя.

(21) Снимите двигатель с ремонтного стенда, установите его на подкатную тележку для двигателя 6135 и опору 6710. Зафиксируйте двигатель по окружности предохранительной стропой.

(22) Установите задний сальник коленвала.

(23) Установите маховик, а затем – сцепление и удерживающую плиту.

(24) Установите ведущий вал на двигатель.

4. Передний сальник коленвала

(1) С помощью специального инструмента 6780 установите передний сальник коленвала в кожух цепи механизма газораспределения.

5. Задний сальник коленвала

(1) Снимите ведущий вал (Рис. 2-61).

(2) Снимите сцепление и удерживающую плиту.

(3) Снимите маховик.

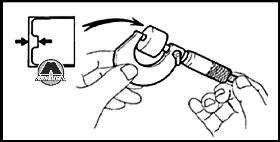

(4) Установите плоскую отвертку 3/16 между фланцем пылезащитного кожуха и металлическим корпусом коленвала, наклоните отвертку в сторону металлического корпуса и извлеките сальник.

Предупреждение: не допускайте соприкосновения лезвия отвертки с поверхностью сальника коленвала, достаточно, чтобы отвертка соприкасалась с кромкой (галтелью) коленвала.

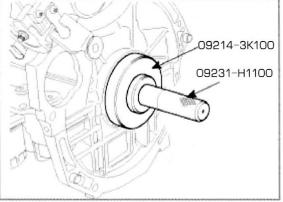

(1) Установите специальный инструмент 6926-1 (направляющую с магнитом) на коленвал (Рис. 2-62).

(2) Установите патрон на направляющую. При установке сальника направляющая должна располагаться на коленвале. При этом кромка сальника должна быть направлена к коленвалу.

Предупреждение: если сальник выступает за поверхность корпуса цилиндра, это может привести к течи масла.

(3) С помощью специального инструмента 6926-2 с ручкой C-4171 запрессуйте сальник в корпус цилиндра (Рис. 2-62).

(4) Установите маховик.

Рис. 2-61. Демонтаж заднего сальника коленвала

Рис. 2-62. Установка заднего сальника коленвала

6. Поршень и шатун

Примечание: данный двигатель блоком воздухораспределения при холостых оборотах не оборудован. Блок воздухораспределения при оборотах нехолостого хода определяет момент отсоединения цепи механизма газораспределения и соприкосновения поршня с клапаном.

Поршень изготовлен и литого алюминиевого сплава, снабжен штифтом прессовой посадки, предназначенным для подсоединения шатуна из штампованного порошкового металла. Шатун ремонту не подлежит. Для обеспечения правильной и надежной сборки используйте болты с шестигранной головкой. Поршень и шатун применяются как единый узел.

Стандартные процедуры – Шатун и подшипник - Сборка

Предупреждение: не проворачивайте коленвал, чтобы не поцарапать пластиковый измеритель зазора.

Примечание: не используйте болты подшипника шатуна повторно.

(2) Перед установкой смажьте резьбу новых болтов чистым моторным маслом.

(3) Рукой затяните все болты по очереди.

(4) Затяните болты с моментом 26 Нм, а затем еще на ¼ оборота. При выполнении последней операции не используйте динамометрический гаечный ключ.

Стандартные процедуры – Цилиндр и поршень – Сборка

Примечание: измерение цилиндра проводите при температуре внешней среды 21°C.

(1) Перед извлечением поршня из корпуса цилиндра с помощью соответствующего инструмента обработайте изношенную выпуклую часть днища цилиндра. При выполнении данной операции защитите верхнюю часть поршня.

Предупреждение: не маркируйте шатуны, выбивая на них номера пробойником, т.к. это может привести к повреждению шатуна.

(2) Краской или станком для контурной вырезки нанесите номер цилиндра на боковую поверхность и крышку каждого шатуна.

(3) Извлеките поршень и шатун из корпуса цилиндра, проверните коленвал, чтобы установить каждый шатун по центру цилиндров.

(4) Выкрутите болт шатуна. При установке шатуна на место не используйте старые болты.

(5) Если необходимо защитить поверхность шейки коленвала и шатуна, используйте специальный инструмент 8388 (Рис. 2-68). Осторожно извлеките поршень в сборе с шатуном из цилиндра.

Предупреждение: не повредите контактную поверхность между шатуном и крышкой.

(6) Снимите специальный инструмент 8388 для шатуна, поверните крышку подшипника соответствующего шатуна.

Примечание: поршень и шатун применяются как единый узел.

(2) Поверните коленвал, чтобы установить шейку шатуна по центру цилиндра, смажьте шейку чистым моторным маслом.

(3) Соберите половинки подшипника на шатуне.

(4) Вставьте специальный инструмент 8388 в шатун (Рис. 2-69).

(5) Перед установкой поршня и шатуна в цилиндр убедитесь в том, что пазы под компрессионные кольца расположены уступами, и ни один паз не совпадает с пазом для маслосъемного кольца. Смажьте пружину маслосъемного кольца.

(6) Погрузите верхнюю часть поршня и комплект поршневых колец в чистое моторное масло, установите фиксатор на поршень. Убедитесь в том, что положение колец на поршне не изменится во время работы.

(7) Запрессуйте поршневые кольца.

(8) Установите поршень в цилиндр так, чтобы метка на поршне была направлена в сторону передней части двигателя (Рис. 2-69).

(9) Рукояткой молотка вбейте поршень в цилиндр, одновременно с этим вставьте шатун в шейку. (10) Снимите специальный инструмент 8388.

(11) Установите нижнюю часть и крышку подшипника шатуна, установите новые болты шатуна и затяните их с моментом 26 Нм + ¼ оборота.

7. Комплект поршневых колец

Стандартные процедуры – Комплект поршневых колец – Сборка

(1) Вытрите цилиндр, установите комплект поршневых колец, с помощью поршня протолкнув их в цилиндр, удерживайте поршень так, чтобы он располагался параллельно стенкам внутри цилиндра. Измерьте зазор поршневых колец, когда они располагаются ниже нормального хода поршня внутри цилиндра. Для измерения используйте калибр (Рис. 2-70).

Рис. 2-66. Определение положения поршня

Рис. 2-68. Направляющая камера шатуна

Рис. 2-69. Установка поршня/шатуна

1 – Метка на поршне направлена в сторону передней части двигателя 2 – Фиксатор поршня

(1) С помощью соответствующего расширителя поршневых колец снимите верхнее и нижнее поршневое кольцо (Рис. 2-72). (2) Снимите с поршня верхнее и нижнее маслосъемное кольцо, затем снимите пружину маслосъемного кольца. (3) Извлеките эксцентрик из паза поршневого кольца.

Установите поршневое кольцо на верхнюю часть поршня. При этом метка должна располагаться вверху (Рис. 2-73).

Предупреждение: выполняйте установку комплекта поршневых колец в следующем порядке:

• пружина маслосъемного кольца;

• верхний скребок маслосъемного кольца;

• нижний скребок маслосъемного кольца;

• поршневое кольцо №2;

• поршневое кольцо №1.

(1) Установите пружину маслосъемного кольца (Рис. 2-73).

(2) Сначала установите верхний скребок, а затем – нижний. Устанавливая скребок на место, расположите его между пазом поршневого кольца и пружиной маслосъемного кольца, хорошо удерживая его за один конец, и запрессуйте его до конца. Не пользуйтесь расширителем поршневых колец (Рис. 2-74).

(3) Установите поршневое кольцо №2, а затем – №1 (Рис. 63).

Рис. 2-71. Боковой зазор поршневого кольца

(1) Отсоедините проводник катода аккумуляторной батареи.

(2) Поднимите автомобиль.

(3) Снимите правое колесо и брызговик с компенсирующего приводного ремня.

(4) Снимите приводной ремень.

Рис. 2-74 Установка скребка

Рис. 2-73 Установка комплекта поршневых колец

1 – Поршневое кольцо №1 2—Поршневое №2

(1) С помощью специального инструмента 8385 установите ременный шкив коленвала 2 (Рис. 2-77).

(2) Установите болты ременного шкива коленвала и затяните их с моментом 115 Нм.

(3) Установите приводной ремень.

(4) Установите брызговик компенсирующего приводного ремня и правое колесо.

Руководство по ремонту, эксплуатации и техническому обслуживанию автомобилей Лифан 520 Бриз с двигателем 1,6л (Tritec)

Часть 2 : Техническое обслуживание двигателя Tritec

Часть 3: Шасси

Часть 4: Обслуживание электрооборудования

Часть 5: Диагностика неисправностей автомобиля

Часть 6: Уход за кузовом автомобиля

Часть 7: Полезная и справочная информация

Раздел 3: Переборка основных частей двигателя

1. Корпус двигателя

Литой стальной, состоит из двух частей, включает в себя корпус цилиндра и днище цилиндра (Рис. 2-50). Днище цилиндра снабжено крышкой коренного подшипника и болтами для крепления крышки коренного подшипника к корпусу цилиндра. Такая конструкция обеспечивает большую прочность в нижней части и повышает жесткость корпуса цилиндра. Стопорное кольцо нижнего масляного уплотнения встроено в корпус цилиндра. Днище и корпус цилиндра представляют собой единый блок.

Стандартные процедуры – хонингование цилиндра

(1) Рекомендуется выполнять хонингование цилиндра с помощью оборудования с шлифовальным кругом, размер зерна которого составляет 220. Хонингование и шлифовка могут уменьшить конусность и овальность, а также удалить небольшие царапины или зазубрины.

(2) Если цилиндр прямой и круглый, для шлифовки стенок цилиндра используйте инструмент для обработки зеркала цилиндра или ему аналогичный с шлифовальным кругом, размер зерна которого составляет 220. В зависимости от состояния цилиндра добиться зеркала удовлетворительного качества можно за 20-60 проходов, после чего необходимо нанести светлое масло для хонингования. Не используйте трансмиссионное масло или дизельное топливо. Проверяйте стенки цилиндра после каждых 20 проходов.

(3) Быстро переместите хонинговальный станок вверх и вниз, чтобы получить рисунок. Когда рисунок, получаемый при хонинговании, пересекается под углом 40° - 60°, то такой рисунок лучше всего подходит для уплотнения поршневых колец (Рис. 2-51).

Рис. 2-50. Корпус цилиндра/Днище цилиндра/Коленвал

(4) Поддерживайте число оборотов электродвигателя хонинговального станка в пределах 200 – 300 об/мин., что обеспечит необходимый угол рисунка. Идеальный угол рисунка в 40° - 60° достигается за счет изменения числа ходов вверх и вниз в минуту. Чем больше скорость хода вверх и вниз, тем больше угол рисунка.

(5) После хонингования очистите корпус цилиндра от остатков абразивного материала.

Предупреждение: после хонингования обязательно очистите части двигателя от абразивного материала теплым мыльным раствором и дайте всем частям хорошо высохнуть. Вытрите цилиндр белой тряпкой. Если после этого тряпка остается чистой, то такой цилиндр чистый. После очистки нанесите моторное масло на цилиндр, чтобы предотвратить коррозию.

Рис. 2-51. Рисунок на цилиндре

(1) Хорошо очистите корпус цилиндра, проверьте все гнезда на течь.

(2) Определите необходимость установки новых заглушек гнезд.

(3) Проверьте корпус цилиндра и цилиндр на трещины.

(4) Проверьте плоскостность и прямолинейность поверхности корпуса цилиндра. Предельное отклонение не должно превышать 0,01 мм.

Примечание: измерение цилиндра проводите при температуре внешней среды 21°C.

2. Коренной подшипник коленвала

Примечание: Верхняя и нижняя втулки коренного подшипника взаимозаменяемыми не являются.

Коленвал состоит из пяти опор коренного подшипника. Все верхние втулки подшипника снабжены смазочной канавкой/смазочным отверстием. Все нижние втулки подшипника, установленные на крышку коренного подшипника, плоские. Торцевой зазор коленвала регулируется упорным подшипником, установленным на шейку №3 коленвала (Рис. 2-53).

Коленвал изготовлен из чугуна с шаровидным графитом и включает в себя пять шеек главного вала и четыре шатунные шейки коленвала (Рис. 2-54).

Шейка №3 используется для установки упорного подшипника. На коленвале установлено сигнальное колесо для датчика положения коленчатого вала.

Стандартные процедуры – торцевой зазор коленвала

(1) Установите циферблатный индикатор на переднюю часть двигателя, совместите детектор с торцом коленвала (Рис. 2-55).

(2) Подайте коленвал назад настолько, насколько возможно.

(3) Установите циферблатный индикатор в начальное положение.

Рис. 2-53. Коренной подшипник коленвала

Рис. 2-56. Впускная труба насоса моторного масла

Рис. 2-54. Коленвал

Рис. 2-58. Коренной подшипник коленвала

(2) Снимите ведущий вал с двигателя.

(3) Снимите сцепление и удерживающую плиту, затем снимите маховик.

(5) Установите двигатель на соответствующий ремонтный стенд.

(6) Снимите правую опору крепления двигателя.

(7) Снимите ременный шкив коленвала.

(8) Снимите цепь механизма газораспределения.

(9) Снимите впускной коллектор.

(10) Снимите камеру под масломерную линейку двигателя.

(11) Снимите поддон картера двигателя.

(12) Снимите впускную трубу насоса моторного масла (Рис. 2-56).

(13) Снимите датчик положения коленвала.

Предупреждение: не маркируйте шатуны, выбивая на них номера пробойником, т.к. это может привести к повреждению шатуна.

(15) Осторожно выкрутите все болты шатуна и снимите крышку так, чтобы не повредить шатун и поверхность крышки.

Примечание: не используйте болты шатуна повторно.

(16) Выкрутите все болты крышки коренного подшипника и днища цилиндра из корпуса цилиндра (Рис. 2-50).

(17) Постучите киянкой по днищу цилиндра, чтобы высвободить его с установочного штифта на корпусе цилиндра.

Предупреждение: не используйте рычаг на стороне днища цилиндра, т.к. это может нарушить прямолинейность корпуса и днища цилиндра.

(18) Снимите днище цилиндра с установочного штифта на корпусе цилиндра.

(19) Снимите коленвал с корпуса блока цилиндров. Следите за тем, чтобы не повредить во время демонтажа коленвала не повредить коренной подшипник и шейку.

Проверьте шейку коленвала на износ, конусность и царапины (Рис. 2-57). Конусность и овальность шейки коленвала не должны превышать 0,025 мм, а механическая обработка шейки не должна превышать 0,305 мм при стандартном диаметре шейки. Не шлифуйте упорную поверхность коренного подшипника №3. Примите меры к тому, чтобы не повредить штифт или галтель коленвала. После механической обработки снимите заусенцы со смазочного отверстия коленвала и прочистите все каналы для моторного масла.

Предупреждение: шлифуйте коленвал из чугуна с шаровидным графитом с помощью мелкой наждачной бумаги в направлении его нормального вращения. Верхняя часть подшипника №3 – фланцевая, и она несет на себе упорную нагрузку коленвала. Взаимозаменяемой с частями других подшипников не является (Рис. 2-58). После проведения технического обслуживания очистите и смажьте маслом все болты, снятые с крышки подшипника, перед тем, как установить их на место.

(1) Установите верхнюю втулку подшипника со смазочной канавкой в корпус цилиндра (Рис. 2-58).

(2) Совместите смазочное отверстие на корпусе цилиндра со смазочным отверстием на подшипнике, зафиксируйте втулку подшипника в пазу для втулки на корпусе цилиндра.

Предупреждение: не наносите моторное масло на сопрягающуюся поверхность опорной плиты, т.к. это может ухудшить уплотнение между днищем и корпусом цилиндра.

(3) Нанесите моторное масло на подшипник и шейку, установите коленвал в корпус цилиндра.

Предупреждение: во избежание повреждения двигателя наносите указанный анаэробный герметик только на днище цилиндра.

(4) Нанесите, как показано на Рис. 2-59, слой герметика Mopar для опорной плиты (герметик для днища цилиндра) толщиной 1,5 – 2,0 мм на корпус цилиндра.

(5) Установите нижнюю часть коренного подшипника в крышку коренного подшипника/днище цилиндра, запрессуйте втулку подшипника в паз для втулки на днище цилиндра. Установите коренной подшипник/днище цилиндра в корпус цилиндра.

(6) Перед установкой болтов крышки коренного подшипника/днища цилиндра нанесите чистое моторное масло на резьбу, удалите излишки масла.

(7) Установите и затяните болты крышки коренного подшипника рукой.

(8) Установите и затяните болты днища цилиндра рукой.

(9) Затяните три болта днища цилиндра (11, 17 и 20) до конца так, чтобы днище плотно прилегло к корпусу цилиндра (Рис. 2-60).

(10) До конца затяните остальные болты крышки коренного подшипника/днища цилиндра.

(11) Затяните болты крышки коренного подшипника/днища цилиндра в последовательности, приведенной на Рис. 2-60, и со следующими моментами затяжки:

• болты крышки коренного подшипника – 61 Нм;

• болты днища цилиндра – 30 Нм.

(12) После установки коренного подшипника и днища цилиндра проверьте крутящий момент коленвала. Крутящий момент не должен превышать 5,6 Нм.

(13) Проверьте торцевой зазор коленвала.

(14) Установите подшипник и крышку шатуна, установите новые болты шатуна и затяните их с моментом 26 Нм, затем затяните их еще на ¼ оборота.

(15) Установите впускную трубу насоса моторного масла (Рис. 2-56).

(16) Установите поддон картера двигателя.

(17) Установите камеру под масломерную линейку двигателя.

(18) Установите впускной коллектор.

(19) Установите цепь механизма газораспределения.

(20) Установите правую опору крепления двигателя.

(21) Снимите двигатель с ремонтного стенда, установите его на подкатную тележку для двигателя 6135 и опору 6710. Зафиксируйте двигатель по окружности предохранительной стропой.

(22) Установите задний сальник коленвала.

(23) Установите маховик, а затем – сцепление и удерживающую плиту.

(24) Установите ведущий вал на двигатель.

4. Передний сальник коленвала

(1) С помощью специального инструмента 6780 установите передний сальник коленвала в кожух цепи механизма газораспределения.

5. Задний сальник коленвала

(1) Снимите ведущий вал (Рис. 2-61).

(2) Снимите сцепление и удерживающую плиту.

(3) Снимите маховик.

(4) Установите плоскую отвертку 3/16 между фланцем пылезащитного кожуха и металлическим корпусом коленвала, наклоните отвертку в сторону металлического корпуса и извлеките сальник.

Предупреждение: не допускайте соприкосновения лезвия отвертки с поверхностью сальника коленвала, достаточно, чтобы отвертка соприкасалась с кромкой (галтелью) коленвала.

(1) Установите специальный инструмент 6926-1 (направляющую с магнитом) на коленвал (Рис. 2-62).

(2) Установите патрон на направляющую. При установке сальника направляющая должна располагаться на коленвале. При этом кромка сальника должна быть направлена к коленвалу.

Предупреждение: если сальник выступает за поверхность корпуса цилиндра, это может привести к течи масла.

(3) С помощью специального инструмента 6926-2 с ручкой C-4171 запрессуйте сальник в корпус цилиндра (Рис. 2-62).

(4) Установите маховик.

Рис. 2-61. Демонтаж заднего сальника коленвала

Рис. 2-62. Установка заднего сальника коленвала

6. Поршень и шатун

Примечание: данный двигатель блоком воздухораспределения при холостых оборотах не оборудован. Блок воздухораспределения при оборотах нехолостого хода определяет момент отсоединения цепи механизма газораспределения и соприкосновения поршня с клапаном.

Поршень изготовлен и литого алюминиевого сплава, снабжен штифтом прессовой посадки, предназначенным для подсоединения шатуна из штампованного порошкового металла. Шатун ремонту не подлежит. Для обеспечения правильной и надежной сборки используйте болты с шестигранной головкой. Поршень и шатун применяются как единый узел.

Стандартные процедуры – Шатун и подшипник - Сборка

Предупреждение: не проворачивайте коленвал, чтобы не поцарапать пластиковый измеритель зазора.

Примечание: не используйте болты подшипника шатуна повторно.

(2) Перед установкой смажьте резьбу новых болтов чистым моторным маслом.

(3) Рукой затяните все болты по очереди.

(4) Затяните болты с моментом 26 Нм, а затем еще на ¼ оборота. При выполнении последней операции не используйте динамометрический гаечный ключ.

Стандартные процедуры – Цилиндр и поршень – Сборка

Примечание: измерение цилиндра проводите при температуре внешней среды 21°C.

(1) Перед извлечением поршня из корпуса цилиндра с помощью соответствующего инструмента обработайте изношенную выпуклую часть днища цилиндра. При выполнении данной операции защитите верхнюю часть поршня.

Предупреждение: не маркируйте шатуны, выбивая на них номера пробойником, т.к. это может привести к повреждению шатуна.

(2) Краской или станком для контурной вырезки нанесите номер цилиндра на боковую поверхность и крышку каждого шатуна.

(3) Извлеките поршень и шатун из корпуса цилиндра, проверните коленвал, чтобы установить каждый шатун по центру цилиндров.

(4) Выкрутите болт шатуна. При установке шатуна на место не используйте старые болты.

(5) Если необходимо защитить поверхность шейки коленвала и шатуна, используйте специальный инструмент 8388 (Рис. 2-68). Осторожно извлеките поршень в сборе с шатуном из цилиндра.

Предупреждение: не повредите контактную поверхность между шатуном и крышкой.

(6) Снимите специальный инструмент 8388 для шатуна, поверните крышку подшипника соответствующего шатуна.

Примечание: поршень и шатун применяются как единый узел.

(2) Поверните коленвал, чтобы установить шейку шатуна по центру цилиндра, смажьте шейку чистым моторным маслом.

(3) Соберите половинки подшипника на шатуне.

(4) Вставьте специальный инструмент 8388 в шатун (Рис. 2-69).

(5) Перед установкой поршня и шатуна в цилиндр убедитесь в том, что пазы под компрессионные кольца расположены уступами, и ни один паз не совпадает с пазом для маслосъемного кольца. Смажьте пружину маслосъемного кольца.

(6) Погрузите верхнюю часть поршня и комплект поршневых колец в чистое моторное масло, установите фиксатор на поршень. Убедитесь в том, что положение колец на поршне не изменится во время работы.

(7) Запрессуйте поршневые кольца.

(8) Установите поршень в цилиндр так, чтобы метка на поршне была направлена в сторону передней части двигателя (Рис. 2-69).

(9) Рукояткой молотка вбейте поршень в цилиндр, одновременно с этим вставьте шатун в шейку. (10) Снимите специальный инструмент 8388.

(11) Установите нижнюю часть и крышку подшипника шатуна, установите новые болты шатуна и затяните их с моментом 26 Нм + ¼ оборота.

7. Комплект поршневых колец

Стандартные процедуры – Комплект поршневых колец – Сборка

(1) Вытрите цилиндр, установите комплект поршневых колец, с помощью поршня протолкнув их в цилиндр, удерживайте поршень так, чтобы он располагался параллельно стенкам внутри цилиндра. Измерьте зазор поршневых колец, когда они располагаются ниже нормального хода поршня внутри цилиндра. Для измерения используйте калибр (Рис. 2-70).

Рис. 2-66. Определение положения поршня

Рис. 2-68. Направляющая камера шатуна

Рис. 2-69. Установка поршня/шатуна

1 – Метка на поршне направлена в сторону передней части двигателя 2 – Фиксатор поршня

(1) С помощью соответствующего расширителя поршневых колец снимите верхнее и нижнее поршневое кольцо (Рис. 2-72). (2) Снимите с поршня верхнее и нижнее маслосъемное кольцо, затем снимите пружину маслосъемного кольца. (3) Извлеките эксцентрик из паза поршневого кольца.

Установите поршневое кольцо на верхнюю часть поршня. При этом метка должна располагаться вверху (Рис. 2-73).

Предупреждение: выполняйте установку комплекта поршневых колец в следующем порядке:

• пружина маслосъемного кольца;

• верхний скребок маслосъемного кольца;

• нижний скребок маслосъемного кольца;

• поршневое кольцо №2;

• поршневое кольцо №1.

(1) Установите пружину маслосъемного кольца (Рис. 2-73).

(2) Сначала установите верхний скребок, а затем – нижний. Устанавливая скребок на место, расположите его между пазом поршневого кольца и пружиной маслосъемного кольца, хорошо удерживая его за один конец, и запрессуйте его до конца. Не пользуйтесь расширителем поршневых колец (Рис. 2-74).

(3) Установите поршневое кольцо №2, а затем – №1 (Рис. 63).

Рис. 2-71. Боковой зазор поршневого кольца

(1) Отсоедините проводник катода аккумуляторной батареи.

(2) Поднимите автомобиль.

(3) Снимите правое колесо и брызговик с компенсирующего приводного ремня.

(4) Снимите приводной ремень.

Рис. 2-74 Установка скребка

Рис. 2-73 Установка комплекта поршневых колец

1 – Поршневое кольцо №1 2—Поршневое №2

(1) С помощью специального инструмента 8385 установите ременный шкив коленвала 2 (Рис. 2-77).

(2) Установите болты ременного шкива коленвала и затяните их с моментом 115 Нм.

(3) Установите приводной ремень.

(4) Установите брызговик компенсирующего приводного ремня и правое колесо.

Для замены прокладки головки блока цилиндров Лифан Солано понадобится:

- Сбросить давление в топливной системе.

- Отсоединить минусовый провод аккумулятора.

- Слить масло из двигателя.

- Слить охлаждающую жидкость.

- Открутить выпускной и впускной коллекторы.

- Снять катушку зажигания.Снять генератор.

- Отсоединить провод от датчика температуры охлаждающей жидкости.

- Открутить направляющую щупа контроля уровня масла.

- Открутить два болта натяжителя ремня гидроусилителя.

- Отсоединить шланги системы охлаждения от ГБЦ.

- Снять правую опору двигателя.Снять ремень ГРМ.

- Снять распредвалы.

- Открутить болты ГБЦ по 1/3 оборота в таком порядке

- Снять ГБЦ и заменить прокладку и болты.

- Затянуть болты с таком порядке

- Затяжку выполнять в три этапа – сначала затянуть моментом 29 НМ, затем довернуть на 900, потом еще раз довернуть на 900.

- Установить все обратно, залить масло и охлаждающую жидкость.

Топ записей

При использовании информации в электронном виде (интернет-сайт, электронный файл и т. п.) в каждом случае необходимо размещение активной гиперссылки на главную страницу Сайта или на страницу размещения соответствующего материала.

Обращаем ваше внимание на то, что изображения являются чьей-либо собственностью и некоторые из них добавлены посетителями сайта. Администрация сайта не располагает информацией о правомерности публикования этих материалов.

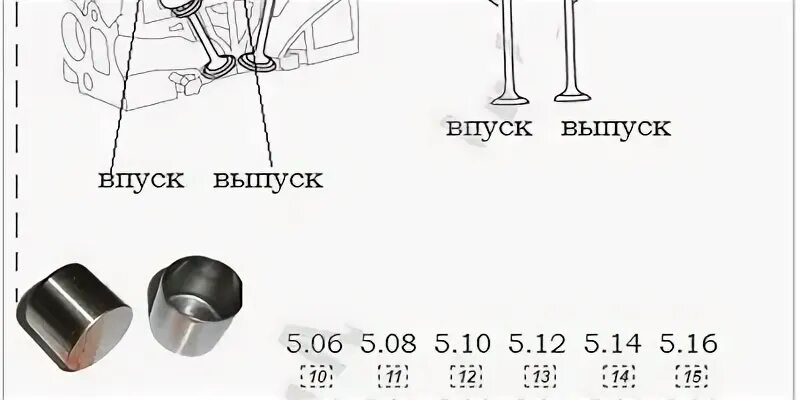

О регулировка клапанов Лифан или замену клапанов Лифан, вы узнаете в данном материале. который собран со множества источников и скомплектован для вашего удобства в изучение и применение на практике.

В данной статье описано как на автомобилях Lifan Solano и машине Lifan x60 произвести своими руками регулировка клапанов лифан. В этом вам и поможет сгруппированный по категориям материал. Для вашего удобства используется не замудренные слова, а так же картинки и видео для лучшего понимания происходящего процесса по замене деталей в двигателе.

Содержание

- Регулировка клапанов на Lifan Solano

- Проверка и регулировка зазора в клапанах Lifan X60

Регулировка клапанов на Lifan Solano

Характеристики двигателя Лифан Солано

На солано установлен китайский LF481Q3. Это аналог тойотовского мотора 4A-FE с небольшими изменениями. В частности убран распределитель зажигания и установлен электронный модуль зажигания.Но тот факт что мотор китайский ни как не говорит что он чем то плох. Мотор хороший, служит долго и исправно, хотя пока еще не встречалось мне автомобилей с пробегом больше 130 тысяч км.

Некоторые типовые Параметры LF481Q3:

Диаметр цилиндра: 81 мм

Ход поршня: 77 мм

Степень сжатия: 9.5:1

Топливо: 93 неэтилированного бензин

Номинальная частота вращения: об / мин 6000

Номинальная мощность: кВт 78

Максимальный крутящий момент: Н • м / RMP 137N • м / 3500rmp

Минимальные обороты холостого хода, об / мин 800 ± 50

Предельный уровень выбросов на холостом ходу CO ≤ 0,3%, CH ≤ 80ppm

Угол опережения зажигания (холостой ход) 5 ± 3 º

Впускного клапана зазор (холодный) мм 0,20 ~ 0,25

Выпускной клапан зазор (холодный) 0,30 ~ 0,35[/box]

На двигателе лифан солано LF481Q3 16 клапанов и два (2) распредвала. Гидрокомпенсаторов нет и в помине, клапана приводятся в движение толкателями-стаканами, а регулировка осуществляется подбором толщины этих толкателей.

Привод ГРМ на этом моторе — ремень и при обрыве этого ремня клапана с вероятностью 98% не загнутся… Проверено, два автомобиля с обрывом ремня нам уже встречались.

Распредвал выпускных клапанов приводится в движение ремнем ГРМ, а вал впускных клапанов приводится в движение при помощи косорылых шестерен, которые закреплены на валах.

Система впрыска на лифане многоточечная, это значит что впрыскивание в цилиндры происходит только когда именно этот цилиндр находится на такте впуска. В остальные цилиндры в этот момент впрыск бензина не производится.

Блок управления берет параметры множества датчиков, расположенных на двигателе, и на основе их показаний управляет впрыском смеси, добиваясь оптимальной работы мотора на всех режимах.

Электронная система управления состоит из следующих трех частей:

(1) Датчики — Преобразуют различные не электрические параметры в электрические, понятные ЭБУ.

Датчики включают в себя: Датчик давления системы смазки.

① Впускного давления / температуры, замеряет давление воздуха и его температуру во впускном коллекторе. На основании этих показаний ЭБУ расчитывает количество впрыскиваемого бенза в каждый момент времени.

(3)Исполнительные механизмы выполняют команды блока управления

① насос, подает топливо под давлением к рампе.

② форсунки, впрыскивают его в цилиндры.

③ катушки зажигания, создает высокое напряжение для создания искры.

④ Рхх, регулятор холостого хода, открывает перепускной канал в дроссельной заслонке для подачи воздуха при ее полном закрытии (на холостом ходу).

Гнет ли клапана на Солано 1.6?

Да, клапана может согнуть в случаи, есть оборвет ремень ГРМ. Последствия гнутия клапанов могут быть самые разнообразные, от ремонта ГБЦ, до капитального ремонта мотора или его замены.

Регулировка зазоров

Регулировка клапанов Солано 1.6

Регулировка клапанов проводится с помощью регулировочных шайб и стаканчиков. Нормальный зазор между клапаном выпуск и кулачком р/вала должен быть 0,25-0,35, а впуск – 0,15-0,25 мм. Если зазор увеличен, необходимо подобрать нужную регулировочную шайбу и поставить под толкатель. Сам процесс подготовки к замеру довольно прост. Снимаем клапанную крышку, предварительно демонтировав попутные узлы. Вынимаем свечные каналы и делаем регулировку. Если кулачки на распределительном вале сносились, то его нужно заменить.

Проверка регулировки производится на холодном моторе с помощью измерения зазора между толкателем клапана и кулачком распредвала. Нормальный зазор для выпускного клапана должен быть в пределах 0,25–0,35 мм, а для впускного – 0,15–0,25. Проверка выполняется щупом при направленном вверх кулачке распредвала. Если величины зазора не соответствуют, значит, регулируем клапана подбором толкателя необходимой толщины. Для этого используется формула:

Н=В+А-С, где Н – толщина нового толкателя, А – величина зазора, В – толщина старого толкателя и С – нормальное значение зазора.

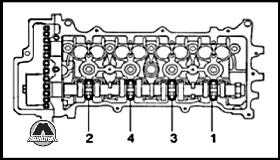

Проверка и регулировка зазора в клапанах Lifan X60

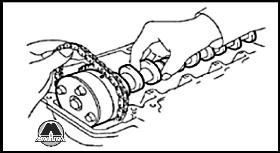

— Снять коренные крышки впускного распределительного вала.

— Поддерживая приводную цепь рукой, как показано на рисунке, снять впускной распределительный вал.

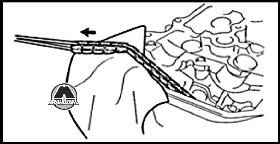

— Зафиксировать цепь привода газораспределительного механизма веревкой, как показано на рисунке.

— Извлеките толкатель клапана.

— Измерить толщину извлеченного толкателя клапана микрометром.

— Вычислить толщину нового толкателя клапана (см. таблицу ниже), чтобы зазор в клапане соответствовал установленному диапазону.

| А | Толщина нового толкателя клапана |

| В | Толщина старого толкателя клапана |

| С | Зазор в клапане |

Вычисление зазора в клапане:

А = В + (С — 0.22 мм)

Регулировка клапанов на 5A FE

Регулировка клапанов двигателя лифан видео

Регулировка клапанов на 1zz-FE

Я не буду подробно расписывать некоторые, на мой взгляд очевидные моменты, типа снятия крышки клапанов .

Регулировка клапанов на двигателе Джили Эмгранд (он же движок от Лифан Х60)

Для начала снимите пластиковую крышку двигателя, надеюсь с этим проблем не будет. Так же нужно снать катушки зажигания иначе трудно будет снимать крышку гбц.

Отсоедините высоковольные провода от катушек и открутите болты крепления.

Снимите катушки со свечей.

Снимите крышку головки блока цилиндров.

Для этого сначала отсоедините клеммы с АКБ, как учат все учебники.

Снимите два шланга вентиляции с крышки головки блока цилиндров.

Открутите болты и гайки крепления крышки и снимите ее.

Снимите крышку цепи привода ГРМ

Отдельная статья по снятию крышки ГРМ на двигателях эмгранда и X60 (аналоге тойотовского 1ZZ-FE).

Снимите цепь ГРМ и Проверните коленчатый вал так, чтобы поршень в первом цилиндре стал в верхней мертвой точке.

Проверьте зазоры в приводе клапанов показанных на рисунке

Запишите номер клапана и величину зазора, если она не соответствует допустимым пределам.

После этого можно переходить к оставшимся клапанам. Для их регулировки нужно провернуть коленвал на 360° (на один оборот). Таким образом верхняя мертвая точка такта сжатия будет в 4-ом цилиндре.

Измерьте зазоры в клапанах, обозначенных стрелками и запишите величины зазоров.

Снятие толкателей клапанов для их замены

Для снятие толкателей подоприте двигатель при помощи домкрата и снимите цепь привода ГРМ.

Снимите нужный распредвал, снимите толкатель, который нужно заменить. Измерьте микрометром его толщину и вычислите толщину нового толкателя по следующей формуле:

Впуск: А=В+С-0,23 мм. (0,01 дюйма)

Выпуск: А=В+С-0,32 мм. (0,32 дюйма)

А — толщина нового толкателя; В — толщина старого толкателя: С — измеренный зазор

Есть у нас одна черта, которую трудно изжить: доверчивость. Кто-то когда-то где-то сказал, что китайские автомобили – это зло, другой в это поверил, а теперь подавляющее большинство российских автомобилистов непоколебимо верит, что автомобили из Поднебесной – это вечно ломающаяся, гниющая консервная банка, в которой проще погибнуть, чем доехать из точки А в бочку Б.

Давайте постараемся быть объективными: китайских автомобилей много, и то, что относится к Chery Tiggo, будет абсолютно несправедливым по отношению к BYD F30M, а то, что будет верным для Brilliance BC3, нельзя проецировать на Great Wall Hover. Поэтому отбросим в сторону предвзятость и категоричность суждений, возьмём один конкретный китайский автомобиль и посмотрим, с чем столкнётся его владелец, что придётся ремонтировать, сколько это будет стоить и на чём можно сэкономить. В роли подопытного выступит Лифан Солано 2010 года выпуска.

Чуть-чуть истории

На фото: Lifan 320 и Lifan 520

Двигатель

Есть стойкое мнение, что мотор в Солано стоит чуть ли не японский. На самом деле тут ворочает коленвалом китайский агрегат с длинным индексом LF481Q3. Справедливости ради отметим, что хоть и сделан этот двигатель в Китае, но корни у него действительно японские – это практически тойотовский 4A-FE, только с электронным модулем зажигания вместо трамблёра. Что можно сказать по поводу этого агрегата?

Преимущество не самого свежего конструктивно мотора заключается в сравнительной простоте его обслуживания. Конечно, заменить масло здесь сможет каждый. Единственная сложность – это снять масляный фильтр. Если руки не слишком слабы от артрита, а на предыдущем ТО фильтр не закручивал со всей силы возбуждённый видом железа Терминатор, то стоит сначала попробовать отвернуть его сверху. Это возможно, хотя он и спрятан достаточно глубоко. Искать его надо спереди, под защитным экраном выпускного коллектора. Фильтр не поддался уговорам и физической силе? Придётся снимать защиту картера. Если же фокус с откручиванием через верх пройдёт, то искать яму или домкрат необязательно: под сливную пробку есть отверстие, а расположена она так, что можно дотянуться и просто лёжа, без подъёмника. В любом случае при самостоятельной замене получится экономия рублей в 500, а за фильтр придётся выложить всего 250-300 рублей.

Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

1. Собрать поршень с шатуном.

• Используя гидравлический пресс, запрессовать поршневой палец в поршень.

• Убедиться втом, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

2. Установить поршневые кольца.

• Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

• Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

• Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке ниже.

[1.6]

3. Установить вкладыши подшипников.

• Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

• Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

4. Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних - выборки отсутствуют.

• Совместить выступы на вкладышах с выборками на блоке цилиндров. Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

• Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

5. Установить упорные подшипники на 3 опору. Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

6. Установить коленчатый вал в блок цилиндров.

7. Установить крышки коренных опор на блок цилиндров.

8. Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить новыми.

• Нанести тонкий слой моторного масла на резьбовую часть болтов.

• Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 1-ый шаг - 17.7 - 21.6 Н м; 2-й шаг-88°-92°.

Всегда использовать новые болты крепления крышек коренных опор коленчатого вала.

• Проверить и убедиться, что коленчатый вал вращается плавно.

9. Проверить осевой зазор коленчатого вала.

10. Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

• Установить специальное приспособление для сжатия поршневых колец. Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

• Остановиться, когда приспособление для сжатия пружин высвободится. Проверить правильность установки шатуна относительно коленчатого вала.

• Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 1-ый шаг 17.7 - 21.8 Н•м, 2-й шаг - 88° ~ 92°.

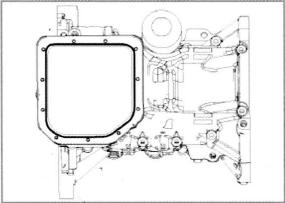

11. Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рсиунке.

Наносить необходимо герметик марки THREE-BOND 1217Н. Устанавливать картер необходимо в течение 5 минут после нанесение герметика.

12. Установить картер [А] на блок цилиндров. Затянуть болты крепления с моментом затяжки 18.6 -24.2 Н•м.

Герметик необходимо наносить вокруг отверстия под болты крепления.

13. Установить новое заднее уплотнительное кольцо.

• Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

• Используя специальное приспособление(09231-Н1100, 09214-ЗК100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

14. Установить маслоприемник с новой прокладкой. Затянуть два болта крепления моментом затяжки 19.6-26.5 Н•м.

15. Установить масляный поддон. • Используя скребок, удалить старый герметик с поверхности разъема.

Проверить и убедиться в том, что поверхность чистая, при необходимости промыть растворителем и высушить.

• Нанести герметик с толщиной валика 3 мм. Использовать герметик марки ТВ 1217Н.

Для предотвращения утечек моторного масла, запрессовать герметик во внутрь отверстий под болты крепления масляного поддона. Установку масляного поддона необходимо производить в течение 5 минут после нанесения герметика.

После сборки, не заливать моторное масло в течение 30 минут.

• Установитьболтыкрепления масляного поддона и затянуть с моментом затяжки 9.8 — 11.8 Н•м.

16. Установить датчик давления моторного масла.

• Перед установкой, необходимо нанести на резьбовую часть датчика клеевое соединение.

• Завернуть датчик давления с моментом затяжки 7.8 11.8 Н•м.

17. Установить датчик детонации и масляный фильтр. Момент затяжки: 16.7 - 26.5 Н•м.

18. Установитьтрубку щупа для измерения уровня моторного масла.

• Установить новое уплотнительное кольцо.

• Нанести тонкий слой моторного масла на уплотнительное кольцо.

• Установит трубку щупа и затянуть болт крепления моментом затяжки 9.8 - 11.8 Н•м.

19. Установить головку блока цилиндров.

20. Установить цепь привода ГРМ.

21. Снять двигатель со стенда.

22. Установить ведущую пластину (автомобили с АКП]. Затянуть боты крепления с моментом затяжки 71.6 - 75.5 Н•м.

23. Установить маховик (автомобили с МКП). Затянуть болты крепления с моментом затяжки 71.6 -75.5 Н•м.

в общем купил шатунный вкладыш, но застряли, какие моменты затяжки для этой машины?

Момент затяжки крышки шатуна 26 Н*м

Момент затяжки крышки шатуна 26 Н*м

спасибо, а этот вроде блок. какая затяжка?

ТАБЛИЦА МОМЕНТОВ ЗАТЯЖКИ

Наименование детали Момент затяжки, Н•м

Пробка сливного отверстия масляного поддона 30

Болт крепления левой опоры двигателя 65–85

Болт крепления правой опоры двигателя 65–85

Болт крепления задней опоры двигателя 185–225

Болт крепления генератора 49

Болт крепления компрессора кондиционера 49

Болт крепления кронштейна аккумуляторной батареи 25

Гайка крепления стяжной шпильки аккумуляторной

батареи 10

Болт крепления узла электронной дроссельной заслонки 10–12

Болт крепления впускного коллектора 22–24

Гайка крепления выпускного коллектора 32–34

Гайка крепления передней выпускной трубы 49

Регулировочный болт генератора 25

Болт крепления кожуха ремня привода ГРМ 10

Болт крепления патрубка к насосу охлаждающей жидко-

сти 25

Болт крепления трубки масляного щупа 10

Болт крепления шкива коленчатого вала 145

Болт крепления насоса охлаждающей жидкости 25

Болт крепления кронштейна правой опоры двигателя 72

Болт крепления натяжителя приводного ремня компрессо-

ра кондиционера 49

Гайка крепления головки цилиндров 12

Болт крепления катушки зажигания 12

Свеча зажигания 28

Болт крепления крышки подшип-

ника распределительного вала 23

Прочие болты 23

Болт крепления топливораспределительной магистрали 25

Болт крепления крышки шатуна 26

Болт сливного отверстия рубашки охлаждения блока

цилиндров 23

Масляный фильтр 25–30

Болт крепления маслозаборника 10

Болт крепления масляного поддона 10

Болт крепления крышки коренного подшипника коленчато-

го вала (затягивается в два приема) Первый проход: 40;

второй проход: 78

Болт крепления пластины маховика 10

Болт крепления маховика 88

Болт крепления рабочего цилиндра сцепления 20–26

Болт крепления заземляющего провода

двигателя/коробки передач 10

Болт крепления крышки подшипника

впускного/выпускного распределительного вала 25

Болт крепления головки цилиндров 65–70

Читайте также: