Момент затяжки фазорегулятора рено меган 2

Использовать новый винт(ы).

Впускной коллектор

Выпускной коллектор

Свечи зажигания

Датчик детонации

Насос подачи охлаждающих средств

Центральный винт коленчатого вала

Ведущий диск сцепления

Маховик

Винт(ы) спуска масла

Масляный картер

Масляный фильтр

Масляный насос

Резьбовая заглушка блока цилиндров двигателя

Шатунный подшипник

Коренной подшипник

Катализатор

Кислородный датчик

Генератор

Крепление генератора

Стартёр

Держатель - компрессора кондиционера

Моменты затяжки на передней ходовой части

Амортизационная стойка

Шток поршня амортизатора

Рулевая передача

Крепление колеса

Ступица/подшипник ступицы переднего колеса

Головка поперечной рулевой тяги на поворотном кулаке

Наконечник поперечной рулевой тяги на поперечной рулевой тяге

Стойка стабилизатора переднего моста на амортизационной стойке

Стойка стабилизатора переднего моста на стабилизаторе

Шарнир независимой подвески переднего моста на поворотном кулаке

Шарнир независимой подвески переднего моста на поперечном рычаге подвески

Моменты затяжки тормоза

Суппорт дискового тормоза передних колёс

Суппорт дискового тормоза задних колёс

Кронштейн суппорта дискового тормоза задних колёс

Кронштейн суппорта дискового тормоза передних колёс

Тормозной диск передних колёс

Воздушный клапан

Тормозная магистраль

Тормозной шланг

Моменты затяжки для коробки передач

Выжимной цилиндр

Винт(ы) контроля масла

Резьбовая пробка маслосливного отверстия коробки передач

Моменты затяжки на задней ходовой части

Крепление колеса

Ступица/подшипник ступицы заднего колеса

Топливо

кол-во и спецификация

Моторное масло с фильтром

Спецификация моторного масла

Ступенчатая коробка передач

Спецификация масла ступенчатой коробки передач

Автоматическая КПП

Спецификация масла автоматической коробки передач

Охлаждающая жидкость

Спецификация охлаждающей жидкости

Тормозная жидкость при замене

Спецификация тормозной жидкости

Хладагент для кондиционера

Спецификация хладагента

Масло кондиционер

Спецификация низкотемпературного масла

Ёмкость бака

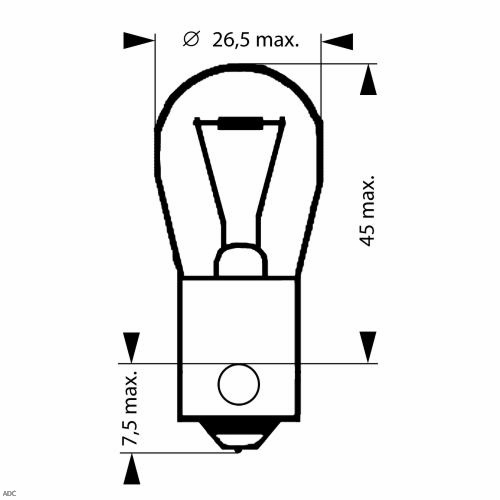

Освещение

Источники света

Ближний свет

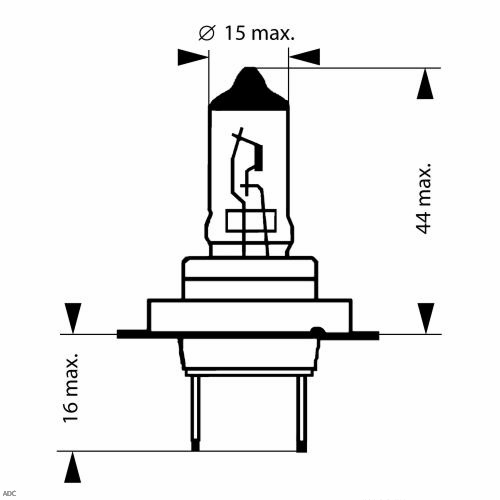

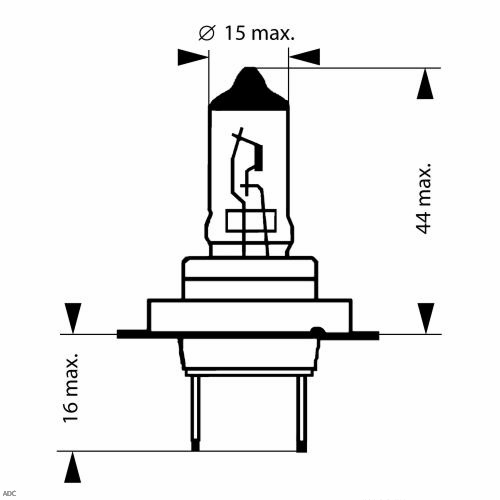

H7 12V 55W PX26d

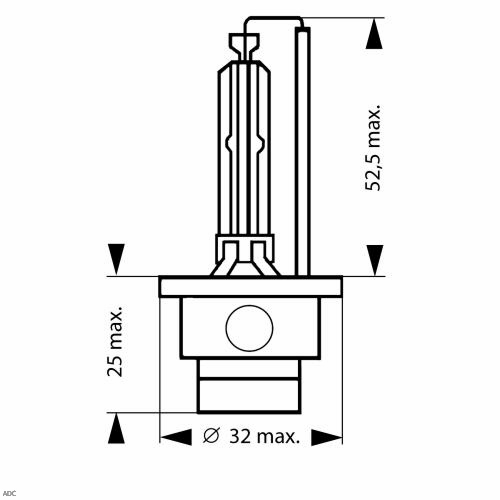

D2S 85V 35W P32d-2

Дальний свет

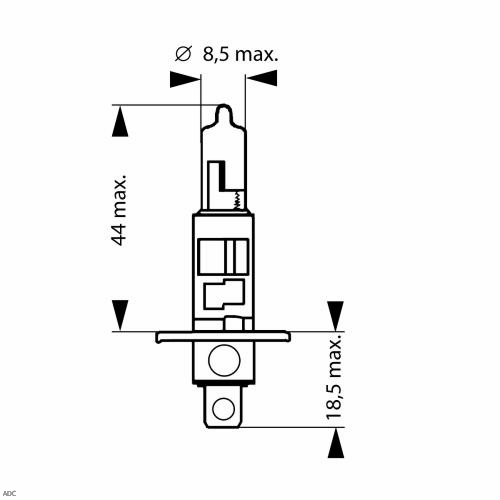

H1 12V 55W P14,5s

H7 12V 55W PX26d

Стояночный фонарь

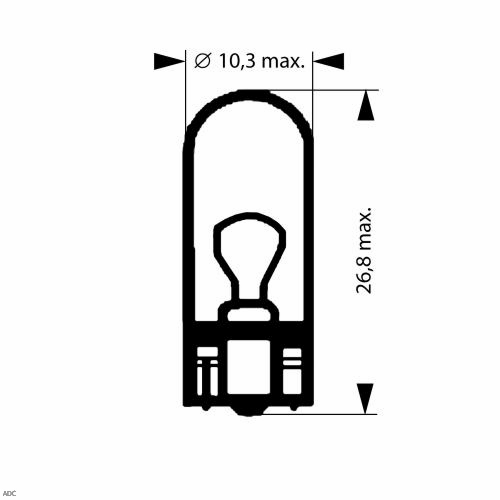

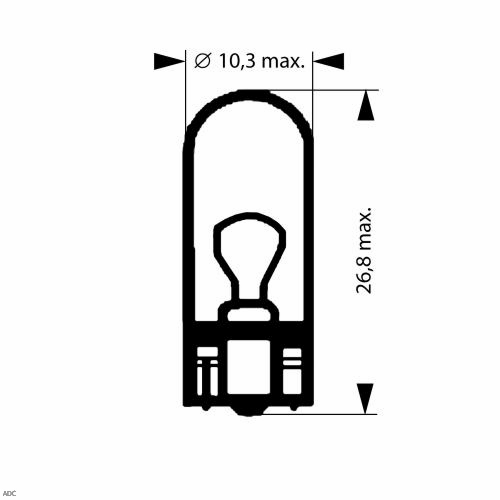

W5W 12V 5W W2,1x9,5d Longlife

Противотуманная фара

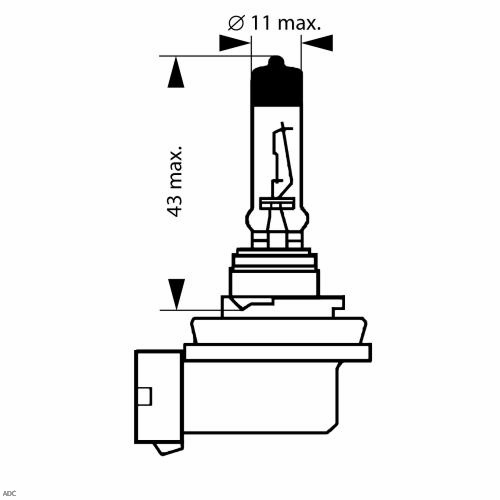

H11 12V 55W PGJ19-2

Передний фонарь указателя поворота

PY21W 12V 21W BAU15s yellow

Боковой фонарь указателя поворота

W5W 12V 5W W2,1x9,5d

Задний фонарь указателя поворота

PY21W 12V 21W BAU15s yellow

Задний фонарь

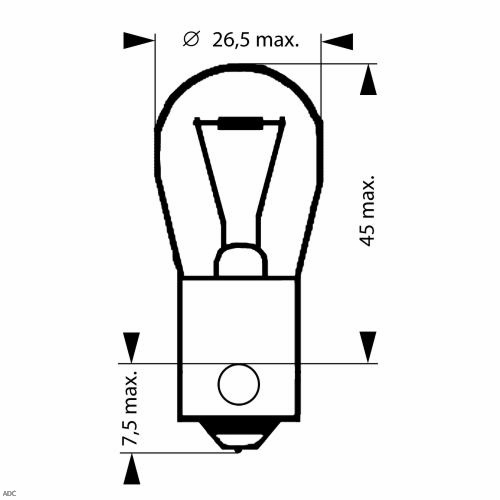

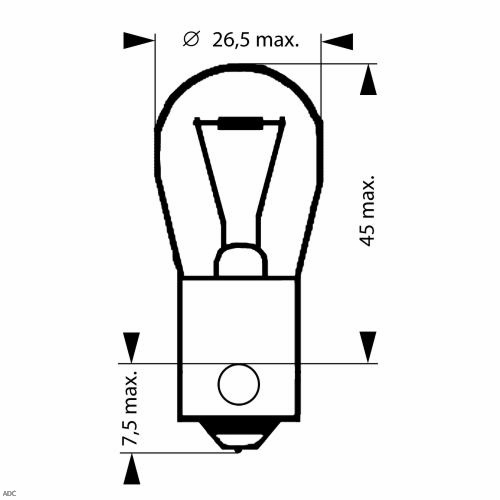

P21/5W 12V 21/5W BAY15d

Фонарь стоп-сигнала

P21/5W 12V 21/5W BAY15d

Фара заднего хода

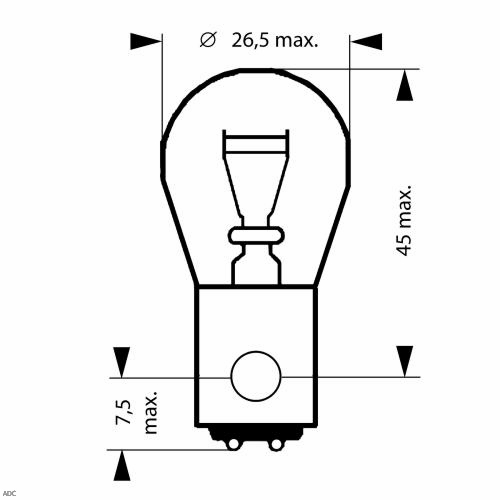

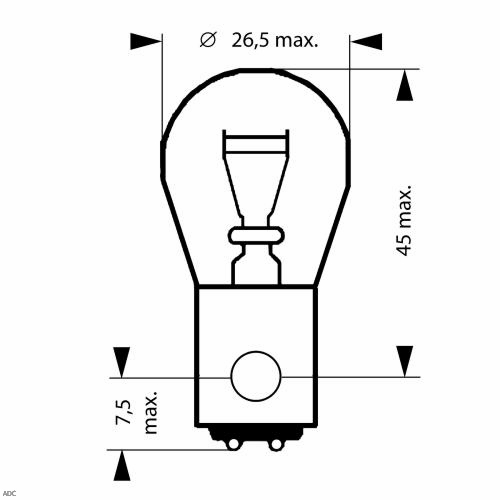

P21W 12V 21W BA15s

Задняя противотуманная фара

P21W 12V 21W BA15s

Фонарь освещения номерного знака

C5W 12V 5W SV8,5 (11x35)

Все болты затягивали динамометрическим ключом, и без него лучше вообще не откручивать ничего на этой машине! Все ньютоны брали с оригинального руководства по обслуживанию и ремонту. Ни каких "от себя". В интернете их полно, качайте. Если не сможете найти — пишите выложу! Не читайте форумы с советами по затяжке! мы прочитали, потом пришлось перетягивать заново!

Новую прокладку ГБЦ на место, голову сверху, аккуратно, не сдвинув прокладку. Прикручиваем болтами (везде пишут, что болты надо менять… мало ли что там надо… помыли старые и в путь)))

Теперь прикручиваем теплообменник с новой прокладкой, и можно залить антифриз, убедиться, что не льется с прокладки ГБЦ. Так как мы читали форумы по затяжке — у нас полилось… Пришлось сливать и перетягивать по руководству.

Вот какой блестящий красавец получился. Внутри пожелтевшее полностью отмывать нет смысла. достаточно, что хорошо промыть химией, раз так 15)))))

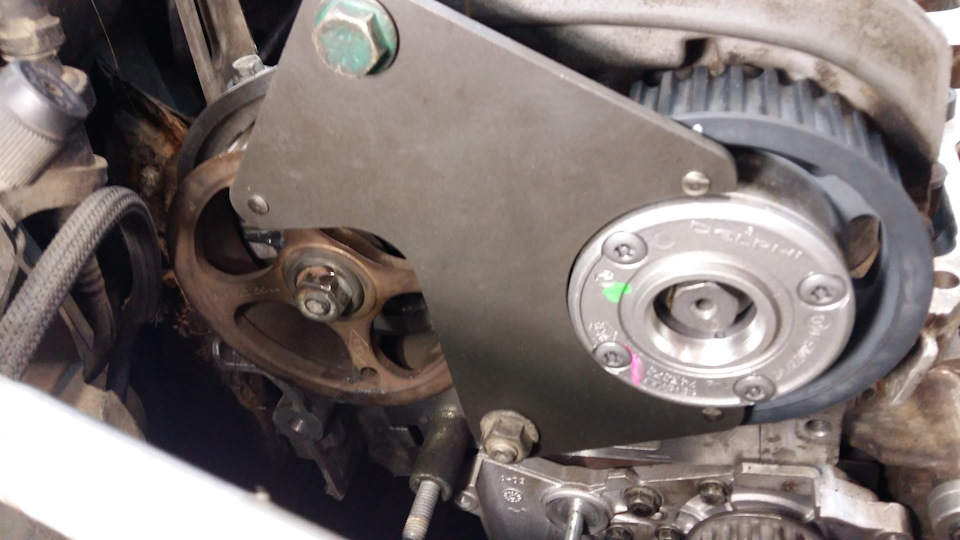

Фазик… Надо его снять!

Это не руководство к действию, это мы просто не парились, так как был новый. Так делать не стоит!

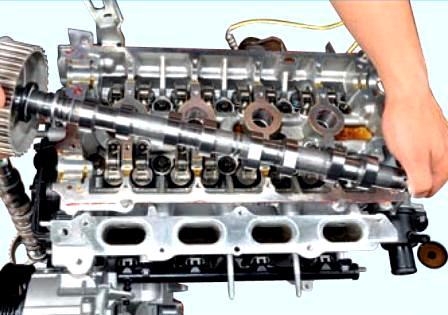

Кладем "качели" на место. Валы на место, на валах мы поменяли сальники, те что за фазиком и шкивом.

Теперь самое важное! Настройка правильного положения фаз.

Крутим коленвал по часовой до упора в штырь, который вкрутили в 1 части! Можно крутить колесо кстати, точнее диск тормозной — это проще.

Блокируем валы пластиной!

Далее металлическую часть впускного коллектора прикручиваем на место (в описании забыл упомянуть про нее — откручивается с торца, вроде 8 болтов, моем, чистим, меняем прокладку).

Обезжириваем крышку разпредвалов, и голову. Промазываем герметиком, использовали Victor Reinz, какой именно не помню, если кому надо скину — герметик один из лучших, что я видел.

Ставим крышку на место, (а она не встает… пугаемся, нервничаем… шучу.) Она сама по себе не ляжет на место, ее надо именно притягивать. Притягиваем не сильно, потом по руководству и динаметрическим ключом так как положено, по часовой стрелки из центра. (кому надо — цифры все в гараже остались — потом напишу)

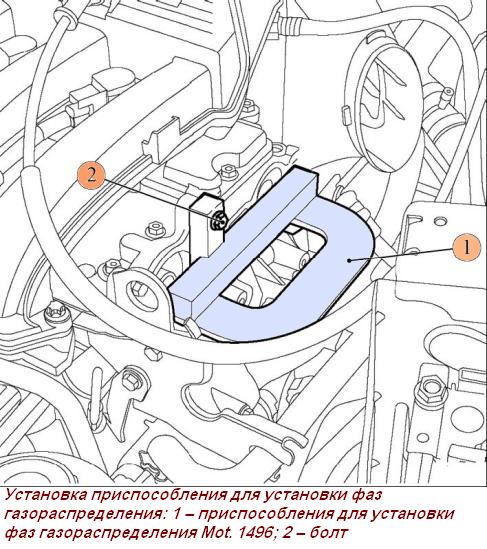

Прикручиваем пластину через переходник в движку

Это не даст сорваться пластине. Теперь ослабляем болты на фазорегуляторе и шкиве. А вот теперь основная польза именно от этого набора.

Эта вторая пластина имеет стержни, с помощью которых мы и находим верхние точки фазорегулятора и шкива. Пластина садиться на торчащие шпильки от ГРМ, и прикручивается к отверстию крышки ГРМ. Далее регулируем фазик и шкив, все должно сесть как надо. Затягиваем эту пластину к движку. После чего притягиваем фазик и шкив к валам.

В видео подробнее и нагляднее…

Приклеиваем маслосборную крышку на тот же герметик, момент затяжки в руководстве.

Всё! Двигатель почти собран.

Я заодно менял навесное, которое ждало своей участи больше года! Это генератор, помпа, ну и фазик, который уже поставили.

Кстати, менять генератор лучше до того, как ставим металлический впускной коллектор — больше места, все удобно.

Далее всё по стандарту — ролики на места, ГРМ на ролики, натяжной ролик взводим, тоже на место, ГРМ на натяжной ролик, сбрасываем взвод, подтягиваем, натягиваем, затягиваем)))

Шкив коленвала на место, ремень допоборудования на ролик.

Новые прокладки на впускной, дросель, и еще куда нибудь, заодно =))

После установки грм, прокручиваем кругом 6 ГРМ, убеждаемся, что всё чики-пуки, радуемся — мы мотористы)))

Так же мы снимали поддон, открутив болты по периметру, часть подрамника. Пока мыли — всё стекало туда, поэтому стоит хорошенько его отмыть. Я криворук, поэтому конечно же сломал датчик уровня масла. Поменяю чуть позже.

Заключение проделанной работы!

Всё конечно выглядело страшно, но отмылось, и всё красиво. Правильное положение валов и оборудования вернуло ощущение новой машины. Ход мягкий, отзывчивость на педаль более точная, уменьшился расход. Раньше при разгоне "тапок в пол" расход доходил до 27 литров, сейчас около 23, больше не удалось раскрутить. Расход на 100 — пока не скажу, езжу неделю только.

Осталось секретом, почему сбиты фазы. Есть подозрение, что это сделали на одном из сервисов при прошлой замене ГРМ. Двиг ехал, но свечи горели быстро, катушки. За последние 2 года часто менял свечи. И причина думаю именно в этом. Масло лил только elf 5w30-40, замены через 7 т.

Итог — глаза бояться, руки делают. Очень переживал, лезть в движок, но там всё проще чем кажется.

Очень помогли ребята с БОКС-10, Балашиха, которые взялись помочь, притом очень дешево.

И так для данной процедуры понадобиться, помимо набора:

1. Масло, антифриз

2. Заглушки:

7700100967

7700274026

7700106271

3. Прокладки

Насос — 703523600 Victor Reinz

Поддон — 700831786 Victor Reinz

ГБЦ — 32146 Asam

Сальник фазорегулятора — 8200162970 renault

Сальник распредвала — 813850700 renault

Впускного коллектора — 0246817 Elwis royal

Дроселя — 8200236731 renault

На коллектор — 8200236726 renault

На коллектор — 713618200 Victor Reinz (4 штуки)

Вроде ничего не забыл…

На прокладки, масло и химию ушло почти 4000.

Подробнее про работу могут поведать здесь — жмак

Кто в подмосковье хочет так же перебрать — обращайтесь…

Неисправности фазорегулятора могут заключаться в следующем: он начинает издавать неприятные трескающие звуки, замирает в одном из крайних положений, нарушается работа электромагнитного клапана фазорегулятора, формируется ошибка в памяти ЭБУ.

С неисправным фазорегулятором хотя и можно ездить, но необходимо понимать, что двигатель будет работать не в оптимальном режиме. Это повлияет на расход топлива и динамические характеристики двигателя. В зависимости от возникшей проблемы с муфтой, клапаном или системой фазорегулятора в целом, будут отличаться симптомы неисправности и возможность их устранения.

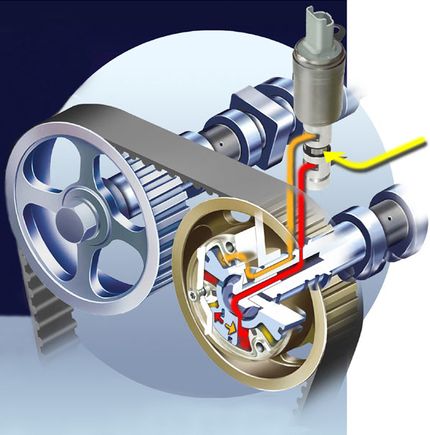

Принцип действия фазорегулятора

Чтобы разобраться почему трещит фазорегулятор или клинит его клапан, имеет смысл разобраться в принципе действия всей системы. Это даст лучшее понимание поломок и дальнейших действий по их ремонту.

Управление происходит через электромагнитный клапан, подача масла к которому регулируется электронными сигналами с дискретной частотой 0 или 250 Гц. Весь этот процесс контролируется электронным блоком управления на основании сигналов, поступающих от датчиков двигателя. Включение фазорегулятора происходит при возрастающей нагрузке на двигатель (значение оборотов от 1500 до 4300 оборотов в минуту) когда соблюдаются следующие условия:

- исправные датчики положения коленчатого (ДПКВ) и распределительного валов (ДПРВ);

- отсутствуют неисправности в системе впрыска топлива;

- наблюдается пороговое значение впрыска фаз;

- температура охлаждающей жидкости находится в пределах +10°…+120°С;

- повышенная температура масла двигателя.

Признаки неисправности фазорегулятора

О полном или частичном выходе фазорегулятора из строя можно судить по следующим признакам:

Проводить диагностику, расшифровывать ошибки, а также сбрасывать их, удобнее всего мультимарочным автосканером. Одни из таких доступных вариантов является Rokodil ScanX Pro. Им можно снимать показания датчиков большинства автомобилей с 1994 г.в. нажатием пары кнопок. А также проверять срабатывание датчика включая/отключая различные функции.

Обратите внимание, что кроме этого, при выходе фазорегулятора из строя может проявляться только часть указанных признаков или проявляются они на разных машинах по-разному.

Причины неисправности фазорегулятора

Неисправности делят непосредственно по фазорегулятору и по его управляющему клапану. Так, причинами неисправности фазорегулятора являются:

- Износ поворотного механизма (лопатки/лопасти). В обычных условиях это происходит по естественным причинам, и менять фазорегуляторы рекомендуется через каждые 100…200 тысяч километров пробега. Ускорить износ может загрязненное либо некачественное масло.

- Смещение либо рассогласование установленных значений поворотных углов фазорегулятора. Обычно это происходит из-за того, что поворотный механизм фазорегулятора в его корпусе превышает допустимые углы поворота по причине износа металла.

А вот причины поломки клапана vvt другие.

- Выход из строя сальника клапана фазорегулятора. У автомобилей Рено Меган 2 клапан фазорегулятора установлен в углублении в передней части двигателя, где много грязи. Соответственно, если сальник теряет герметичность, то пыль и грязь извне смешивается с маслом и попадает в рабочую полость механизма. Как результат — заклинивание клапана и износ поворотного механизма самого регулятора.

- Проблемы с электрической цепью клапана. Это может быть ее обрыв, повреждение контакта, повреждение изоляции, замыкание на корпус либо на провод питания, снижение или повышение сопротивления.

- Попадание пластиковой стружки. На фазорегуляторах часто лопатки делаются из пластмассы. По мере их износа они меняют свою геометрию и выпадают из посадочного места. Вместе с маслом они попадают в клапан, распадаются и измельчаются. Это может привести либо к неполному ходу штока клапана, либо даже к полному его заклиниванию.

Также причины отказа фазорегулятора могут крыться в сбое работы других связанных элементов:

- Некорректные сигналы от ДПКВ и/или ДПРВ. Это может быть связано как с проблемами с указанными датчиками, так и с тем, что фазорегулятор износился, из-за чего распределительный либо коленчатый вал находятся в положении, выходящим за допустимые границы в конкретный момент времени. В данном случае вместе с фазорегулятором нужно проверить датчик положения коленвала и проверить ДПРВ.

- Проблемы в работе ЭБУ. В редких случаях в электронном блоке управления происходит программный сбой и даже при всех корректных данных он начинает выдавать ошибки, в том числе в отношении фазорегулятора.

Демонтаж и чистка фазорегулятора

Проверку работы фазика можно выполнить и без демонтажа. Но для выполнения проверки по износу фазорегулятора его необходимо снять и разобрать. Чтобы найти где он находится нужно ориентироваться по переднему краю распредвала. В зависимости от конструкции мотора демонтаж самого фазорегулятора будет отличаться. Однако в любом случае, через его кожух перекинут ремень ГРМ. Поэтому нужно обеспечить доступ к ремню, а сам ремень нужно снять.

Отсоединив клапан всегда проверяйте состояние фильтрующей сетки. Если она грязная ее нужно почистить (промыть очистителем). Чтобы почистить сетку нужно аккуратно раздвинуть ее в месте защелкивания и демонтировать с посадочного места. Сетку можно промыть в бензине либо другой чистящей жидкости при помощи зубной щетки или другого нежесткого предмета.

Сам клапан фазорегулятора также можно очистить от масла и нагара (как снаружи, так и внутри, если это позволяет его конструкция) используя карбклинер. Если клапан чистый, то можно переходить к его проверке.

Как проверить фазорегулятор

Существует один простой метод, как можно проверить, работает фазорегулятор в двигателе или нет. Для этого необходимы лишь два тонких провода длиной около полутора метров. Суть проверки заключается в следующем:

Электромагнитный клапан фазорегулятора необходимо проверять по следующему алгоритму:

- Выбрав на тестере режим измерение сопротивления, замерьте его между выводами клапана. Если ориентироваться на данные руководства Меган 2, то при температуре воздуха +20°С оно должно находиться в пределах 6,7…7,7 Ом.

- Если сопротивление ниже — значит, имеет место замыкание, если больше — обрыв. В любом случае клапана не ремонтируют, а меняют на новые.

Измерение сопротивления можно выполнить и без демонтажа, однако нужно проверить и механическую составляющую клапана. Для этого понадобится:

- От источника питания 12 Вольт (АКБ авто) подайте напряжение дополнительными проводками на электрический разъем клапана.

- Если клапан исправен и чист, то при этом его поршень выдвинется вниз. Если напряжение убрать — шток должен вернуться в исходное положение.

- Далее нужно проверить зазор в крайних выдвинутых положениях. Он должен быть не более 0,8 мм (можно воспользоваться металлическим щупом для проверки зазоров клапанов). Если он меньше, то клапан нужно прочистить по описанному выше алгоритму.После выполнения чистки электрическую и механическую проверки следует, а затем принимать решение о замене. повторить.

Ошибка фазорегулятора

Чаще всего проблемы возникают в двух местах. Первое — в жгуте проводов, которые идут с самого двигателя на блок управления двигателем. Второе — в самом разъеме. Если проводка целая, то смотрите разъем. Со временем пины на них разжимаются. Чтобы их поджать нужно выполнить следующие действия:

- снять пластиковый держатель с разъема (сдернуть вверх);

- после этого появится доступ к внутренним контактам;

- аналогично нужно демонтировать заднюю часть корпуса держателя;

- после этого поочередно достать через заднюю часть один и второй сигнальный провод (действовать лучше по очереди, чтобы не перепутать распиновку);

- на освободившейся клемме необходимо при помощи какого-то острого предмета нужно поджать клеммы;

- собрать все в исходное положение.

Отключение фазорегулятора

Многих автолюбителей волнует вопрос — можно ли ездить с неисправным фазорегулятором? Ответ — да, можно, но нужно понимать последствия. Если же вы по каким-то причинам все же решите отключить фазорегулятор, то сделать это можно так (рассматривается на том же Рено Меган 2):

Обратите внимание, что при заглушенном фазорегуляторе мощность двигателя падает приблизительно на 15% и немного возрастает расход бензина.

Заключение

Нужно обезжирить посадочные поверхности головки блока и блока цилиндров.

С помощью отвертки и намотанной ветоши (рис. 2) удаляем из резьбовых отверстий болтов крепления головки блока цилиндров масло или охлаждающую жидкость, попавшие туда при снятии головки

Проверяем наличие направляющей втулки на блоке цилиндров.

Устанавливаем на блок цилиндров приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

Устанавливаем на блок цилиндров прокладку головки блока цилиндров.

Устанавливаем головку блока. Выворачиваем приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

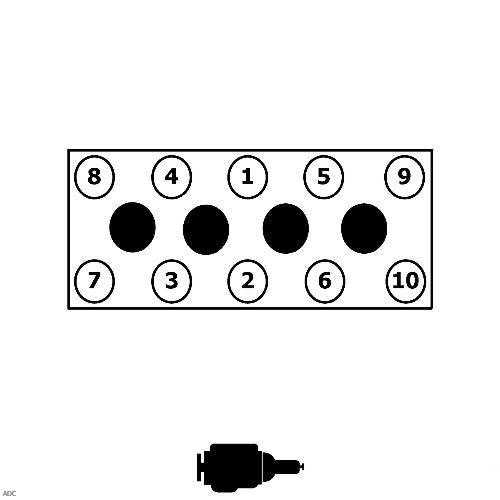

Затягиваем болты крепления головки блока в указанной последовательности на рисунке 5 моментом 20±2 Нм.

После затяжки болтов еще доворачиваем все болты в указанной последовательности на угол 240±6˚.

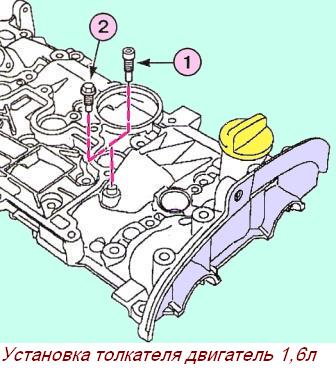

Устанавливаем гидрокомпенсаторы клапанов (рис. 6).

Проверяем работоспособность гидротолкателей: - надавливаем на верхнюю часть гидротолкателя, если цилиндр вдавливается легко, то возможно гидротолкатель забит смолами.

Нужно погрузить гидротолкатель в керосин или дизельное топливо, чтобы растворить смолы.

После этого нужно гидротолкатель погрузить в масло и проверить еще раз.

Если после этого гидрокомпенсатор не становится упругим, значит, гидрокомпенсатор неисправен, и его нужно заменить.

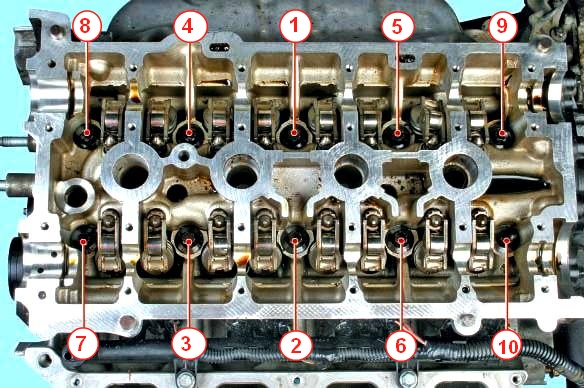

Устанавливаем коромысла клапанов (рис. 7).

Смазываем моторным маслом опоры распределительных валов.

Устанавливаем распределительные валы (смотрим информацию по установке распределительных валов).

Обезжирьте посадочную поверхность головки и крышки головки блока цилиндров.

Наносим с помощью валика герметик Loctite 518, пока он не станет красноватого цвета.

Если на опоры распредвала попал герметик, обязательно его вытираем.

Устанавливаем крышку головки блока цилиндров.

Затягиваем крышку головки блока цилиндров в порядке указанном на рисунке 10 поэтапно:

1-й этап – болты 22, 23, 20 и 13 моментом затяжки 8 Нм (0,8 кгс.м);

2-й этап – болты 1 – 12, 14 – 19, 21 и 24 моментом затяжки 15 Нм (1,5 кгс.м);

3-й этап – ослабить болты 22, 23, 20 и 13;

4-й этап – болты 22, 23, 20 и 13 затянуть моментом затяжки 15 Нм (1,5 кгс.м).

Выворачиваем стопорный болт толкателя эксцентрикового кулачка (1) приспособления Mot. 1669 (см. рис. 11).

Вворачиваем штатный стопорный болт толкателя эксцентрикового кулачка (2), нанеся каплю состава Loctite Frenetanch (клей герметик) на его резьбу.

Затягиваем стопорный болт толкателя эксцентрикового кулачка моментом 15 Нм.

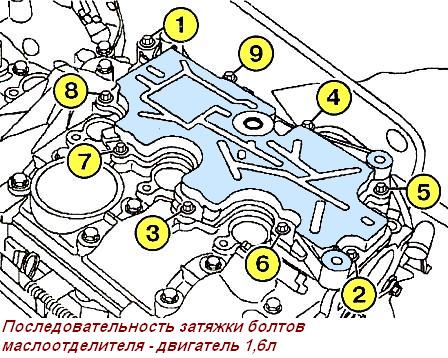

Наносим на посадочную поверхность крышки маслоотделителя герметик Loctite 518 (рисунок 12).

Устанавливаем крышку маслоотделителя.

Затягиваем в указанном порядке требуемым моментом новые болты крепления маслоотделителя в отверстиях без резьбы, новые или прежние болты крепления крышки маслоотделителя в резьбовых отверстиях (см. рис. 14).

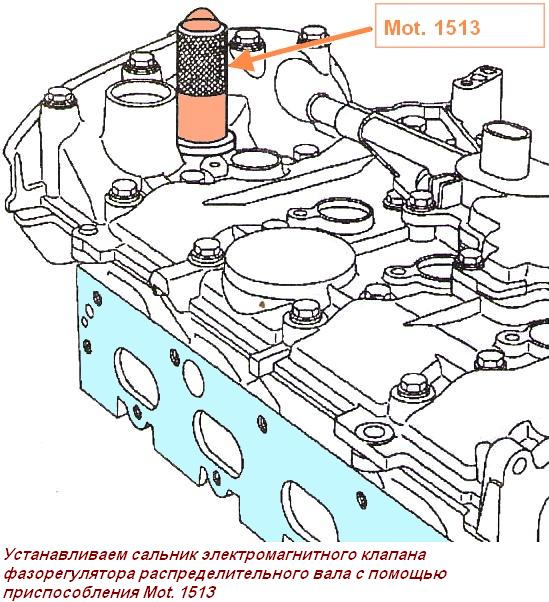

Устанавливаем сальник электромагнитного клапана фазорегулятора распределительного вала с помощью приспособления Mot. 1513 (см. рис. 15) и электромагнитный клапан фазорегулятора распределительного вала впускных клапанов.

Затягиваем болты крепления электромагнитного клапана фазорегулятора распределительного вала впускных клапанов моментом 10 Нм.

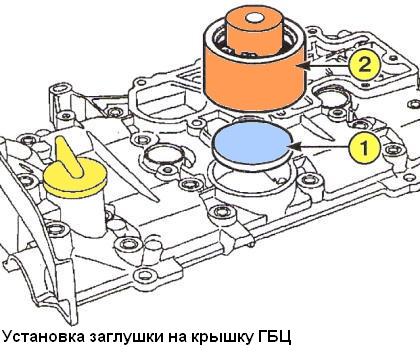

Устанавливаем с помощью приспособления (2) Mot. 1503 заглушку крышки головки блока цилиндров (1) (рисунок 17).

Наносим на все четыре катушки зажигания смазку GRAISSE FLUORE (ширина полоски равна 2 мм) по внутренней окружности колпачка провода высокого напряжения (рисунок 18).

Заворачиваем свечи зажигания. Устанавливаем катушки зажигания на место.

Устанавливаем на место датчик распределительного вала с новой прокладкой (рисунок 19).

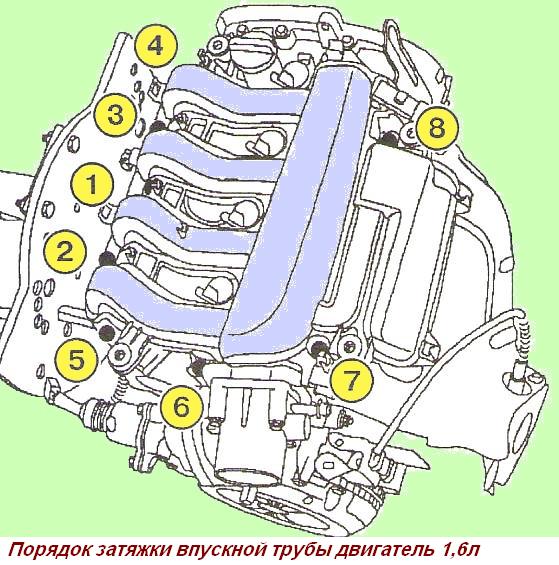

Устанавливаем прокладки впускной трубы и устанавливаем впускную трубу.

Затягиваем впускную трубу в соответствии с рисунком 20.

Дальнейшую сборку производим в обратной последовательности разборке.

Моменты затяжки крепежа при установке ГБЦ:

Узел - Момент Нм

Болты крепления крышки головки цилиндров с 1 по 12, с 14 по 19 и с 21 по 24 - 15

Болты крепления крышки головки цилиндров 13, 20, 22, 23 - 15

Стопорный болт толкателя эксцентрикового кулачка - 15

Новые болты крепления маслоотделителя в отверстиях без резьбы - 15

Новые или прежние болты крепления маслоотделителя в резьбовых отверстиях - 10

Болт электромагнитного клапана фазорегулятора распределительного вала впускных клапанов - 10

Болты крепления катушек зажигания - 15

Болт крепления датчика распределительного вала - 10

Болты крепления впускной трубы - 9

Болт крепления обводного ролика ремня привода газораспределительного механизма - 45

Как заменить фазорегулятор двигателя 2.0л Рено Меган 2

Для улучшения наполнения цилиндров топливной смесью на всех режимах двигатели 2,0л оборудованы фазорегулятором распределительного вала впускных клапанов

Смещение момента закрытия впускных клапанов оптимизирует наполнение цилиндров топливной смесью в зависимости от частоты вращения коленчатого вала.

В результате повышается крутящий момент на режиме средних нагрузок и мощность при высокой частоте вращения коленчатого вала.

При высокой частоте вращения коленчатого вала более позднее закрытие впускных клапанов обеспечивает поступление дополнительной порции топливной смеси за счет высокой скорости движения смеси.

Напротив, при невысокой частоте вращения инерция движения смеси невелика.

Поэтому желательно более раннее закрытие выпускных клапанов, чтобы избежать недостаточного наполнения цилиндров и потерю крутящего момента вследствие вытеснения части свежей смеси.

Чем выше частота вращения коленчатого вала, тем позднее должно происходить закрытие впускных клапанов.

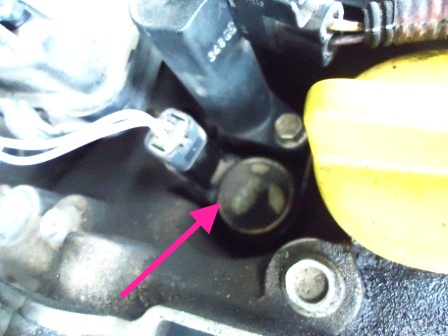

Фазорегулятор либо отключен, либо управляется ЭБУ системы впрыска через электромагнитный клапан, установленный на крышке головки блока цилиндров (см. рис. 2.).

Электромагнитный клапан и высоковольтная катушка крепятся одним болтом (рис. 3)

При частоте вращения коленчатого вала в пределах 1500-4300 об/мин ЭБУ подает напряжение на электромагнитный клапан.

При превышении 4300 об/мин питание электромагнитного клапана прекращается. При этом положение механизма фазорегулятора способствует наполнению цилиндров при высокой частоте вращения коленчатого вала. В этом положении запорный плунжер блокирует механизм.

Примечание. При частоте вращения до 1500 об/мин на электромагнитный клапан напряжение не подается. Механизм заблокирован плунжером.

С момента подачи питания на электромагнитный клапан при частоте вращения коленчатого вала более 1500 об/мин под действием давления масла запорный плунжер отходит и освобождает механизм.

В исходном положении электромагнитный клапан (рис. 2) закрыт. Клапан открывает проход масла для управления фазорегулятором при соблюдении следующих условий:

- датчик частоты вращения коленчатого вала исправен;

- датчики положения распределительных валов исправны;

- система впрыска исправна;

- после запуска двигателя;

- двигатель работает не на холостом ходу;

- напряжение аккумуляторной батареи больше 11,4 В;

- температура охлаждающей жидкости выше 30˚ С;

- двигатель работает в пределах 1500 - 4300 об/мин;

- нагрузка больше 87% (примерно 900 мбар).

Примечание. При блокировке электромагнитного клапана в открытом положении двигатель на холостом ходу работает не устойчиво, давление во впускной трубе повышено.

При этом отмечается более шумная работа двигателя. Двигатель может, даже заглохнуть (были случаи отказа в работе двигателя).

Для замены фазорегулятора отключаем минусовую клемму аккумулятора.

Снимаем пластмассовую крышку двигателя.

Снимаем дроссельный узел (смотрим статью по снятию дросселя)

Снимаем правое переднее колесо.

Снимаем подкрылок правого крыла.

Снимаем защиту двигателя снизу.

Ключом на 13 откручиваем гайки крепления усилителя и снимаем его

Накидным ключом на 16 поворачиваем натяжник ремня приводов и снимаем ремень приводов агрегатов

Отворачиваем болт крепления шкива привода ремня дополнительных агрегатов.

Чтобы отвернуть болт, блокируем коленчатый вал от проворачивания.

Включаем в механической КПП высшую передачу и помощник нажимает на педаль тормоза.

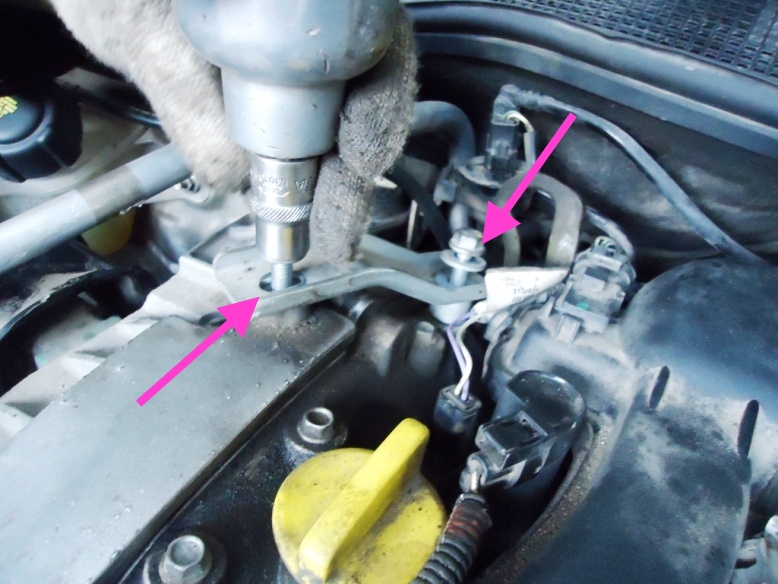

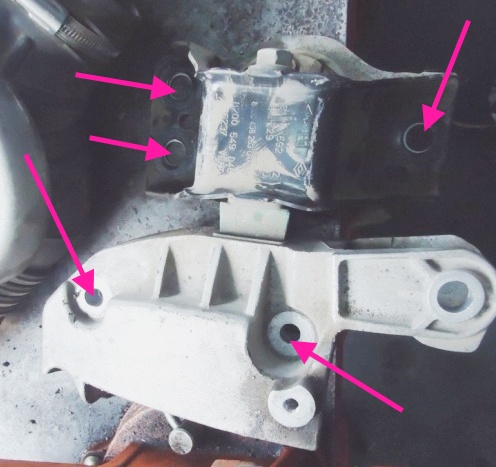

Поддомкрачиваем двигатель через мягкую проставку. Откручиваем два болта и снимаем кронштейн-растяжку

Откручиваем два болта крепления правой задней опоры силовой установки

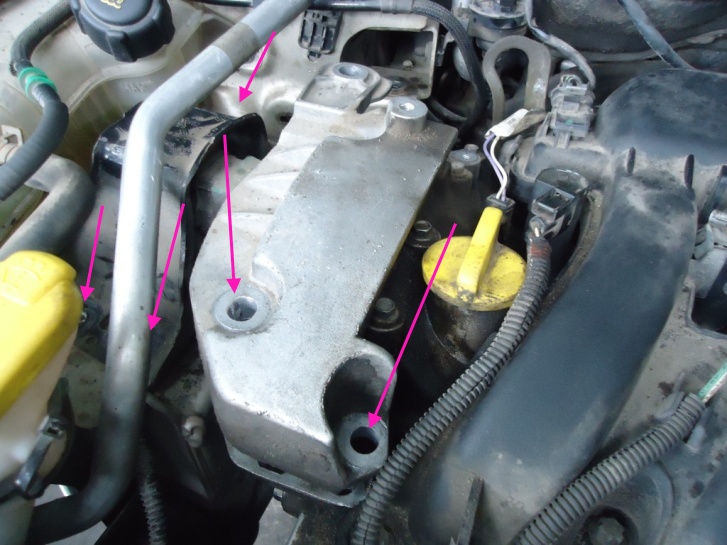

Манипулируя домкратом или подъемником извлекаем правую заднюю опору силового агрегата

Откручиваем болты крепления правой передней опоры.

Поднимая и опуская двигатель, извлекаем правую переднюю опору, стараясь не повредить трубку кондиционера

Через технологические отверстия откручиваем и извлекаем верхнюю крышку ГРМ

Откручиваем и снимаем нижнюю крышку ГРМ

Откручиваем две гайки крепления крышки теплоотвода от головки блока цилиндров и вынимаем ее. (Это делается для подхода сверху, чтобы вставлять фиксатор ВМТ).

Протыкаем технологические заглушки распределительных валов и извлекаем их

Чтобы не нарушить фазы газораспределения, перед снятием ремня ГРМ необходимо установить коленчатый вал в положение ВМТ поршня первого цилиндра.

Для проворачивания коленчатого вала вкручиваем болт крепления шкива привода ремня генератора, установив втулку или набор шайб.

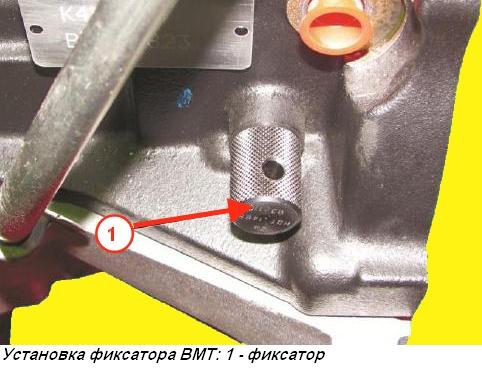

Выворачиваем пробку из технологического отверстия, предназначенную для установки фиксатора коленчатого вала в ВМТ (рис. 16).

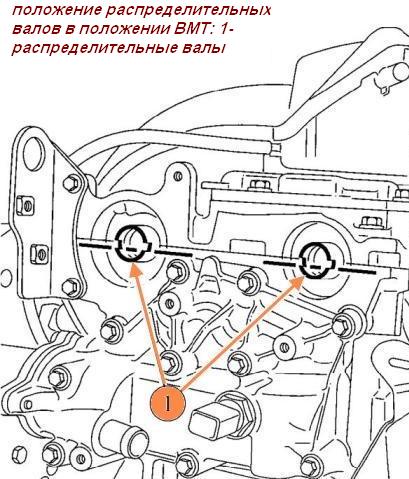

Пазы (1), смещенные от оси распределительных валов, должны быть ниже оси и должны располагаться почти горизонтально с небольшим смещением.

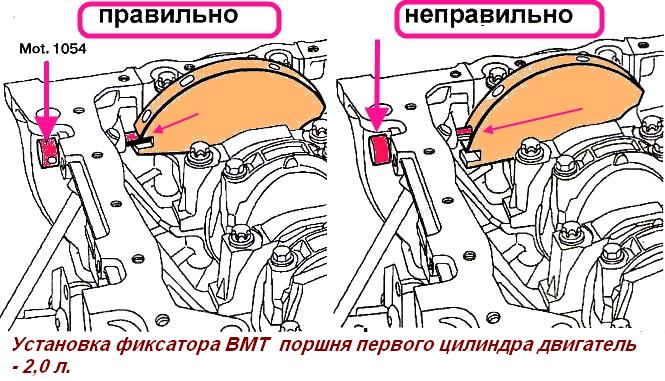

Вставьте фиксатор ВМТ так, чтобы он находился между отверстием на балансире и пазом блокировки коленчатого вала.

Поверните немного коленчатый вал в направлении рабочего движения так, чтобы фиксатор Mot. 1054 оказался в пазу блокировки коленчатого вала (рис. 18).

На рисунке 19 установленный фиксатор коленчатого вала

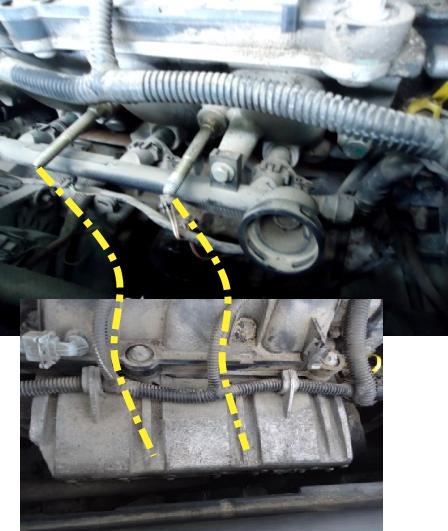

Вставляем приспособление Mot. 1496 в пазы распределительных валов (рис. 19).

Вдвоем с помощником откручиваем крышку и болт фазорегулятора для этого:

Помощник вставляет мощную шлицевую отвертку между шлицами фазорегулятора и фиксирует таким образом от проворачивания,

в то время откручиваем крышку фазорегулятора и болт фазорегулятора.

Ослабляем затяжку натяжного ролика и снимаем ролик

Снимаем ремень ГРМ

Устанавливаем фазорегулятор в обратной последовательности. При установке надо учесть, что затягивать фазорегулятор нужно в последнюю очередь.

Перед установкой фазорегулятора нужно обезжирить болт и конец впускного распределительного вала. Место крепления фазорегулятора должно быть чистым и обезжиренным.

Моменты затяжки основных узлов при замене фазорегулятора:

- болт крепления шкива коленчатого вала 40 Нм и довернуть на 110˚;

- гайки крепления зубчатых шкивов распределительных валов – 30 Нм и довернуть на 86˚±6˚;

Читайте также: