Люфт рулевого колеса погрузчика

Современные производители вилочных погрузчиков заботятся об удобстве операторов, их комфорте. Легкие, простые в эксплуатации и обслуживании механизмы способствуют продуктивной работе в течение всей смены, снижают уровень стресса и усталости. В результате повышается производительность труда, а расходы на ГСМ и энергоносители снижаются. Одной из основных систем погрузчика, от которой зависят его рабочие характеристики, является рулевое управление.

Для чего служит рулевое управление

С помощью руля оператор в кабине производит маневры в узких местах и на ограниченных площадках, совершает развороты при движении назад, и иные необходимые перемещения. При вращении рулевого колеса импульс через специальный механизм и гидроусилитель передается на колеса. Поворачиваясь в процессе движения, колеса позволяют направлять погрузчик в нужную сторону. Благодаря внедрению в конструкцию современных спецмашин новейших разработок, управление погрузчиком не требует особых усилий.

Принцип работы рулевого управления

Рулевое колесо, расположенное в кабине, – это часть системы управления. С его помощью движения рук, воздействие оператора передаются на колеса вилочного погрузчика. Для этого в конструкцию машины включена система механизмов:

Именно от положения кулачков, в которое они приводятся после всех манипуляций, определяет угол поворота колес. Для облегчения работы на спецтехнике, современные машины снабжены приводом задних колес, что значительно увеличивает их маневренность.

Чтобы максимально облегчить поворотный момент, передаточное число в рулевой системе повышают, а для повышения маневренности снижают. Поэтому, производители ищут золотую середину.

Передаточные системы подразделяются на три типа:

червячная или зубчато-винтовая состоит из червяка и червячного колеса, которые преобразуют угловую скорость и усилие вращения

Производители предлагают широкую линейку моделей с использованием червячных передаточных механизмов. Они состоят из ролика с тремя гребнями, установленного на подшипники и червячного элемента глобоидальной (вогнутой) формы. Такая конструкция позволяет зацеплять большее количество зубцов, увеличивая надежность и долговечность механизма. Обычно передаточное число устанавливают равным 20.

Гидроусилитель руля

Гидроусилитель облегчает оператору управление спецтехникой. Связь между рулем и колесами осуществляется через цилиндр, наполненный специальной жидкостью. Она подается по гидропроводам под значительным давлением, усиливая воздействие на поворотные кулаки. При движении по прямой жидкость вытекает через каналы плунжера, не оказывая влияния на механизмы.

Усилия, прилагаемые оператором при поворотах, не превышают двух-трех кгс. Причем независимо от состояния грунта или пола, на которых производятся работы, наличия или отсутствия груза. Это позволяет спокойно работать в течение смены, не ощущая усталости и не совершая ошибок.

Рулевой механизм погрузчиков

В погрузчиках ЭП-103, 4004, а также в болгарских погрузчиках семейства Ф7 грузоподъемностью до 2 Г и погрузчиках семейства Ф8 применяют рулевой механизм автомобиля ГАЗ -51 с укороченными Рулевой колонкой и рулевым валом. Этот механизм состо-п,т из передаточной пары — глобоидального червяка и ролика. Глобоидальный червяк жестко закрепляется на рулевом валу, нижний конец которого вращается в двух конических роликовых подшипниках. Двухгребневой ролик установлен на оси на двух радиально:упорных) шариковых подшипниках. Вал опирается На роликовый подшипник и на бронзовую втулку.

При повороте рулевого колеса вращение передается на червйИ ролик будет катиться по винтовой линии, поворачивая при этом вал с рулевой сошкой.

В паре глобоидальный червяк —ролик отсутствует трение сколь-жения (ролик катится по червяку). Поэтому при большом передатоц. ном отношении (20,5) пара сохраняет высокий коэффициент полезного действия.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Весь рулевой механизм устанавливают в картер стремя крышками и смазывают жидкой смазкой. Смазка заливается в картер через отверстие, закрываемое пробкой. Сальники предохраняют смазку от загрязнения и вытекания.

В таком рулевом механизме регулируют:

1) зазоры в подшипниках при помощи набора прокладок между нижней крышкой и картером;

2) зазоры в зацеплении червяка с роликом — винтом, ввернутым в боковую крышку.

Винт имеет продольный и поперечный вырезы, в которые входит головка. При поворачивании винта зазор между червяком и роликом изменяется. Пара считается правильно отрегулированной в том случае, если при среднем положении ролика на червяке между ними практически не будет зазора, но в то же время руль не будет слишком затянут.

Положение винта фиксируется стопорной шайбой 1U штифтом и контргайкой.

В погрузчике ПТШ -3 исполь зована рулевая колонка с рУ левым колесом и рулевым меха низмом автомобиля ЗИЛ -130 Конструкция этого рулевого ме ханизма такая же, что у рулево го механизма ГАЗ -51, но ролик выполнен с тремя гребнями-Благодаря этому сошка може[ поворачиваться на больший угол; при выходе из зацепле-ция двух роликовых гребней зацепление пары не нарушится, так как усилие от червяка будет восприниматься третьим гребнем.

Рулевой механизм погрузчика КВЗ также автомобильного типа. В этом механизме нижний конец рулевого вала оканчивается приваренным к нему винтом. На винт свободно надета четырехгранная гайка — гребенка, одна из граней которой выполнена виде зубчатой рейки.

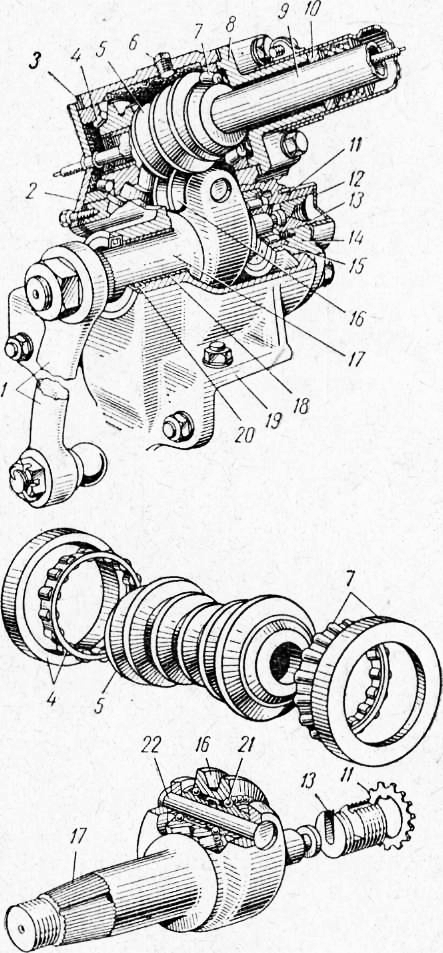

Рис. 2. Рулевой механизм погрузчика КВЗ : 1 — рулевая сошка, 2 — сектор, 3 — регулировочная гайка картера, 4 — крышка картера, 5 — нижний конический роликоподшипник, 6 — шарик, 7 — обойма, 8 — гайка-гребенка, 9 — винт, 10 — верхний конический роликоподшипник, —рулевой вал, 12— гайка сошки, 13 — вал сектора, 14 — подшипник, 15 — гайка регулировочного болта, 16 — регулировочный болт, 17 — крышка картера, 18—втулка

Винт и гайка изготовлены из легированной стали. Резьба на винте и гайка имеют полукруглый профиль. При совмещении полукруглых канавок винта и гайки образуется винтовой канал круглого сечения, заполняемый калеными шариками. На гребенчатой гайке укреплены две обоймы, которые образуют канал для перемещения шариков. Таким образом, в рулевом механизме погрузчика КВЗ в узле винт-гайка возникает трение качения, поэтому механизм характеризуется высоким к.п.д.

Зубья гайки-гребенки находятся в постоянном зацеплении с зубьями пятизубого сектора, который составляет одно целое с валом сектора и вращается в трех бронзовых втулках; две из них запрессованы в картере рулевого механизма и третья — в крышке.

Нижний конец рулевого вала вращается в двух конических роликовых подшипниках. Верхний подшипник устанавливается в кольцевой проточке в картере рулевого механизма, а нижний — в его крышке.

Верхней опорой рулевого вала служит подшипник с асбестовой набивкой.

В рулевом механизме погрузчика КВЗ регулируются:

1) зазоры в конических подшипниках винта регулировочной гайкой, установленной в нижней крышке картера;

2) зазоры в узле гайка—зубчатый сектор — осевым смещением сектора; для такого смещения сектора в хвостовике вала прорезан паз, в который вставляется головка регулировочного болта другой конец его с прорезью под отвертку ввернут в крышку; положение болта фиксируется контргайкой.

Рис. 3. Рулевой механизм погрузчика 4015: 1 — рулевое колесо, 2— ведущее коническое зубчатое колесо, 3, 15— гайки, 4, 6 — шарикоподшипники, 5 — корпус, 7, 13 — крышки подшипников, 8— ведомое коническое зубчатое колесо, 9, 16 — роликоподшипники, 10 — вертикальный вал, 11 — фланец, 12 — стакан, 14 — звездочка цепной передачи, 17 — картер рулевой передачи, 18 — крышка картера

Смазываются рулевые механизмы погрузчиков 4004, КВЗ и ПТШ -3 нигролом, который заливают в картер через верхнее отверстие, закрываемое резьбовой пробкой. Разъемы картера и его крышек уплотняются прокладками, вал рулевой сошки — сальником.

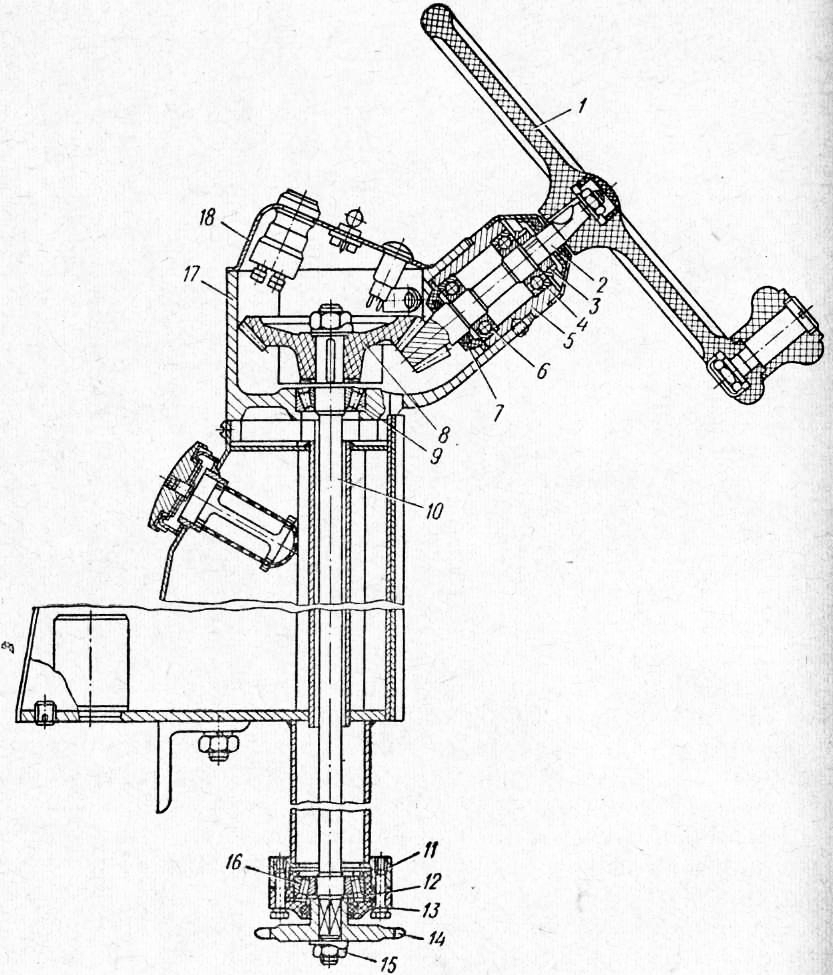

Рулевой механизм погрузчика 4015 показан на рис. 3. Он состоит из картера, в котором установлены ведомое коническое зубчатое колесо и корпус. В корпусе в двух шариковых подшипниках вращается вал с ведущим зубчатым колесом. На хвостовике вала сегментной шпонкой и гайкой закреплено рулевое колесо.

Картер закреплен на масляном баке, в который встроена рулевая колонка вертикального вала, вращающегося в двух роликовых подшипниках. На нижний конец вертикального вала насажена звездочка цепной передачи рулевого привода. Верхний конец вала шпонкой и гайкой соединяется с ведомым коническим зубчатым колесом 8, которое выполнено из текстолита. Благодаря этому зубчатая передача отличается бесшумностью в работе и не требует смазки.

В рулевом механизме погрузчика 4015 регулируется затяжка подшипников ведущего зубчатого колеса поворотом гайки и подшипников вертикального вала — поворотом гайки.

В этом механизме смазываются только подшипники, в которые при сборке набивается густая смазка. Вытекание смазки предупреждается сальниковыми кольцами, установленными в подшипниковых крышках.

Рулевое управление автопогрузчиков

В отличие от других колесных транспортных машин автопогрузчики имеют управляемые задние колеса.

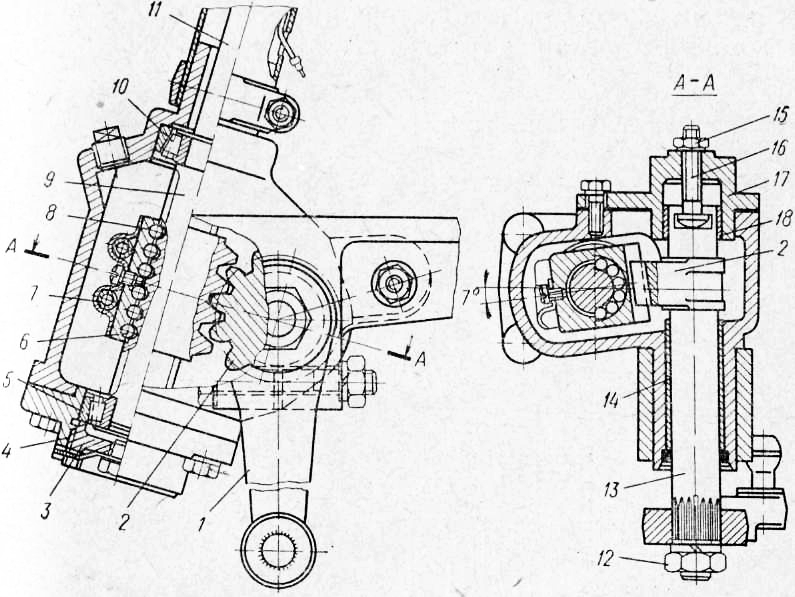

Автопогрузчики 4043М, 4045М, 4046М, 4008 и 4049М оборудованы рулевым управлением от автомобиля ЗИЛ -164А. Автопогрузчики 4013 и 4014 оснащаются рулевым механизмом от автомобиля ЗИЛ -130.

Большие нагрузки на управляемые колеса и частые крутые повороты автопогрузчика вызывают необходимость включения в рулевое управление гидромеханического привода (гидроусилителя). Усилие водителя через рулевое колесо, вал с червяком и ролик передается на сошку. Сошка связана тягой с гидроусилителем. От гидроусилителя усилие передается через тягу на рычаг рулевой трапеции, соединенной тягами с рычагом поворотных кулаков, положением которых и определяется угол поворота управляемых колес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема рулевого управления

Наконечники тяг изготовлены совместно с тягами и соединяются с шаровыми пальцами с помощью сухарей, пружины и пробки. Наконечники поперечной тяги (у поворотных кулаков) имеют резьбу, позволяющую изменять длину тяги при регулировке схождения колес.

У автопогрузчиков 4013 и 4014 гидравлический усилитель расположен в общем картере с рулевым механизмом.

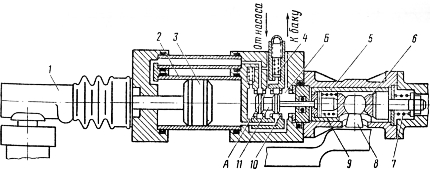

На отечественных автопогрузчиках применяются гидравлические усилители поршневого типа с золотниковым управлением. В цилиндре двустороннего действия находится поршень, шток которого шарнирно прикреплен к раме автопогрузчика. При нагнетании масла слева или справа от поршня цилиндр перемещается относительно него в ту или иную сторону. Со стороны, противоположной штоку поршня, в корпусе цилиндра неподвижно установлена гильза, имеющая несколько сквозных прорезей, сообщающихся с кольцевыми проточками в корпусе. Внутри этой гильзы расположен круглый золотник, который может перемещаться вдоль нее в обе стороны на 2,5 мм. В нейтральное среднее положение золотник устанавливается под воздействием пружины. При помощи скользящего стакана, жесткой цилиндрической пружины и двух сухарей золотник связан с шаровым пальцем тяги рулевой сошки.

Рис. 2. Схема гидроусилителя рулевого управления

Рабочее давление 5 МПа создается специальным насосом.

На автопогрузчиках устанавливается шестеренный насос НШ-32Д подачей 32 см3/об или НШ-46 подачей 46 см3/об. На более поздних моделях устанавливается гидронасос НШ-32У. Привод насоса через редуктор.

В нейтральном положении буртики золотника не перекрывают прорезей гильзы, поэтому масло, нагнетаемое насосом гидроусилителя, свободно поступает в полости слива, а из них в бак.

При незначительном повороте штурвала золотник перемещается влево или вправо. В первом случае левый буртик золотника откроет доступ масла из полости нагнетания А в левую часть цилиндра. Вследствие этого цилиндр будет перемещаться влево до тех пор, пока не прекратится передвижение золотника. Тогда цилиндр, догнав золотник, поставит гильзу относительно золотника в нейтральное положение. Если продолжить поворот рулевого колеса в прежнем направлении, тяга рулевой сошки, шаровой палец и золотник переместятся далее влево, что снова вызовет движение цилиндра гидроусилителя также в левую сторону.

Во втором случае левая часть цилиндра соединяется с полостью слива, а правая часть сообщается с полостью нагнетания А. В результате этого цилиндр и тяга гидроусилителя перемещаются вправо и задние колеса автопогрузчика поворачиваются в противоположную сторону по сравнению с предыдущим случаем.

Для предотвращения повреждений гидроусилителя при случайных перегрузках предусмотрен предохранительный клапан.

Клапан усилителей автопогрузчиков 4043М, 4045М, 4046М, 4049М отрегулирован на давление 5 МПа, а автопогрузчиков 4013, 4014 и 4008 — на давление 7 МПа. Для регулировки клапана к усилителю присоединяют манометр со шкалой до 15,0 МПа. Затем, повернув в одно из крайних положений управляемые колеса, закрепляют рулевое колесо и снимают колпак винта. Ослабив контргайку регулировочным винтом, устанавливают по манометру требуемое давление. Клапан регулируют при 1600—2000 об/мин коленчатого вала и температуре масла 30—50 °С.

При расположении управляемых колес параллельно продольной оси автопогрузчика люфт рулевого колеса (свободный поворот, не вызывающий поворота управляемых колес) не должен превышать 15°.

Излишне большой люфт устраняется заменой продольно изношенных деталей рулевого управления или регулировкой шарнирных соединений рулевых тяг, зазора в подшипниках червяка, а также зацепления ролика с червяком.

При регулировке шарнирных соединений расшплинтовывают пробку наконечника тяги, затягивают ее до отказа, а затем слегка отвертывают до положения, при котором ее можно зашплинтовать. Если такая регулировка не устраняет люфт в шарнирном соединении, то соединение разбирают и заменяют изношенные детали новыми.

Для регулировки подшипников червяка разъединяют провод сигнала, снимают рулевое колесо и сошку, сливают масло из картера рулевого механизма. Затем снимают нижнюю крышку картера, удаляют тонкую регулировочную прокладку и устанавливают крышку на место. Если после проверки люфт не будет устранен, снимают толстую прокладку и вместо нее ставят тонкую.

После устранения люфта в подшипниках ставят на место рулевое колесо и при изъятом вале сошки динамометром проверяют затяжку подшипников червяка. Усилие на ободе рулевого колеса не должно превышать 3—5 Н.

Зацепление ролика с червяком регулируют в следующем порядке. Поворотом рулевого колеса устанавливают ролик против середины червяка и, поворачивая сошку рукой, определяют люфт на ее конце. При свободном ходе конца сошки более 0,2—0,3 мм выполняют регулировку зацепления. Для этого снимают стопор, отвертывают колпачковую гайку крышки картера, вынимают подковообразную шайбу вала сошки и снимают регулировочные шайбы. Затем проверяют затяжку болтов крышки картера и устанавливают в кольцевую канавку вала сошки шайбу, а также комплект регулировочных прокладок. После установки на место уплотнительных прокладок туго затягивают колпачковую гайку и проверяют отклонение сошки. Усилие, приложенное к ободу рулевого колеса, должно быть в пределах 15—25 Н при угле поворота сошки не менее 42°. Величину усилия на ободе и угол поворота сошки регулируют при помощи регулировочных прокладок.

Неисправности рулевого управления автопогрузчиков, обладающих большой массой и относительно высокими скоростями, могут привести к потере управляемости машины, что чревато тяжелыми последствиями. Неисправности гидроусилителя приводят к быстрой утомляемости водителя, снижают производительность работы.

Эксплуатация и техническое обслуживание рулевого управления

Простое по устройству рулевое управление погрузчика 4015 не требует особого внимания в процессе эксплуатации. Раз в полгода, а также при ремонтных работах подшипники рулевого механизма и поворотной опоры следует смазывать солидолом. Ролико-втулочная цепь смазывается графитной смазкой.

В правильно отрегулированном цепном приводе цепь под нажимом пальца в средней части ветви должна прогибаться от 0,5 до 1 см.

Смазку необходимо применять своевременно, чтобы предотвратить преждевременный износ деталей рулевого управления. Смазку следует подавать до тех пор, пока она не покажется из всех зазоров в смазываемых сочленениях.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Раз в полгода необходимо добавлять масло в картер рулевого механизма. При сезонной подготовке погрузчика масло обязательно надо заменить, предварительно промыв картер.

При каждом выезде на работу необходимо проверять величину люфта рулевого колеса. При правильно отрегулированном рулевом управлении свободный ход (люфт) руля не превышает 25—30° и движение погрузчика происходит без скольжения (проскальзывания) управляемых колес.

Чтобы устранить неисправность при износе шаровых пальцев и вкладышей в рулевом приводе, подтягивают резьбовые пробки, а сильно изношенные вкладыши и шаровые пальцы заменяют.

Лопнувшие либо просевшие пружины в наконечниках тяг подлежат замене.

Выработанные подшипники центрального поворотного шкворня в погрузчике ПТШ -3 подтягивают, а в погрузчике КВЗ — заменяют.

При ослаблении креплений картера рулевого механизма на раме погрузчика их необходимо подтянуть.

Тщательно отрегулированное рулевое управление электропогрузчика обеспечивает легкость его управления, способствует экономичному расходованию электрической энергии. Особую заботу в процессе эксплуатации следует проявлять в отношении рулевого привода-трапеции.

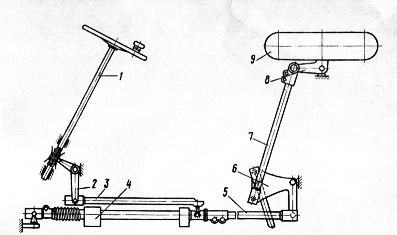

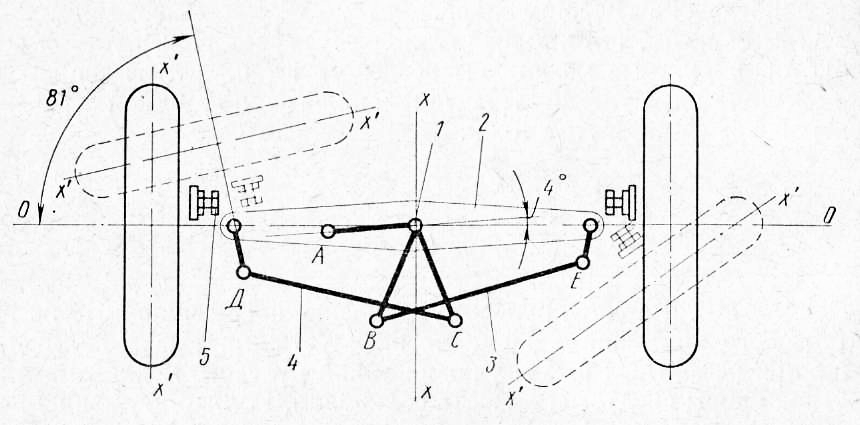

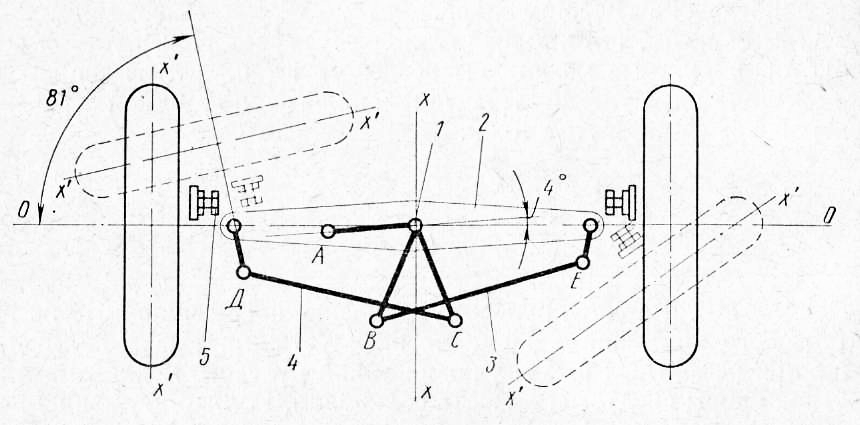

Рис. 1. Схема регулирования рулевого управления погрузчика Ф8.ЕУ20.33: 1— трехплечий рычаг, 2 — балка, 3, 4 — поперечные рулевые тяги, 5 — ограничительные болты

После регулирования рулевого механизма шарнирных соединений рулевой трапеции регулируют все рулевое управление. Цель регулирования — обеспечить параллельную установку управляемых колес при прямолинейном движении погрузчика.

Для этого регулирования необходимо:

а) установить в среднее положение рулевое колесо (для этого определяют общий угол поворота его от одного крайнего положения к другому и делят этот угол на две части);

б) соединить продольной тягой рулевую сошку с трехплечим рычагом трапеции, не меняя положения рулевого колеса (установить такую длину продольной тяги, чтобы обеспечить симметричное расположение шарниров В—С относительно продольной оси погрузчика X—X (рис. 61);

в) установить управляемые колеса параллельно оси X—X (X—Xj_ _[_0—О) и соединить шарниры В и С маятникового рычага соответственно с шарнирами Е и Д поворотных кулаков поперечными тягами трапеции, отрегулировав их длину;

г) развернуть колеса в одну из сторон в крайнее положение, не допуская контакта колес с неподвижными частями моста; в этом положении вывернуть ограничительный болт до контакта с упорной площадкой на балке Чюста и это положение зафиксировать контргайкой;

д) повторить указанные в пункте г операции и для второго крайнего положения колес.

Численные величины схемы на рис. 1 соответствуют кинематическим данным управляемого моста электропогрузчиков Ф8Е.У20.55. Для других моделей погрузчиков эти величины могут иметь иные значения, однако приведенная ‘методика позволяет выполнить регулирование рулевого управления, не пользуясь цифровыми данными угла максимального разворота колес и угла установки трехплечего рычага.

Эксплуатация и техническое обслуживание рулевого управления

Простое по устройству рулевое управление погрузчика 4015 не требует особого внимания в процессе эксплуатации. Раз в полгода, а также при ремонтных работах подшипники рулевого механизма и поворотной опоры следует смазывать солидолом. Ролико-втулочная цепь смазывается графитной смазкой.

В правильно отрегулированном цепном приводе цепь под нажимом пальца в средней части ветви должна прогибаться от 0,5 до 1 см.

Смазку необходимо применять своевременно, чтобы предотвратить преждевременный износ деталей рулевого управления. Смазку следует подавать до тех пор, пока она не покажется из всех зазоров в смазываемых сочленениях.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Раз в полгода необходимо добавлять масло в картер рулевого механизма. При сезонной подготовке погрузчика масло обязательно надо заменить, предварительно промыв картер.

При каждом выезде на работу необходимо проверять величину люфта рулевого колеса. При правильно отрегулированном рулевом управлении свободный ход (люфт) руля не превышает 25—30° и движение погрузчика происходит без скольжения (проскальзывания) управляемых колес.

Чтобы устранить неисправность при износе шаровых пальцев и вкладышей в рулевом приводе, подтягивают резьбовые пробки, а сильно изношенные вкладыши и шаровые пальцы заменяют.

Лопнувшие либо просевшие пружины в наконечниках тяг подлежат замене.

Выработанные подшипники центрального поворотного шкворня в погрузчике ПТШ -3 подтягивают, а в погрузчике КВЗ — заменяют.

При ослаблении креплений картера рулевого механизма на раме погрузчика их необходимо подтянуть.

Тщательно отрегулированное рулевое управление электропогрузчика обеспечивает легкость его управления, способствует экономичному расходованию электрической энергии. Особую заботу в процессе эксплуатации следует проявлять в отношении рулевого привода-трапеции.

Рис. 1. Схема регулирования рулевого управления погрузчика Ф8.ЕУ20.33: 1— трехплечий рычаг, 2 — балка, 3, 4 — поперечные рулевые тяги, 5 — ограничительные болты

После регулирования рулевого механизма шарнирных соединений рулевой трапеции регулируют все рулевое управление. Цель регулирования — обеспечить параллельную установку управляемых колес при прямолинейном движении погрузчика.

Для этого регулирования необходимо:

а) установить в среднее положение рулевое колесо (для этого определяют общий угол поворота его от одного крайнего положения к другому и делят этот угол на две части);

б) соединить продольной тягой рулевую сошку с трехплечим рычагом трапеции, не меняя положения рулевого колеса (установить такую длину продольной тяги, чтобы обеспечить симметричное расположение шарниров В—С относительно продольной оси погрузчика X—X (рис. 61);

в) установить управляемые колеса параллельно оси X—X (X—Xj_ _[_0—О) и соединить шарниры В и С маятникового рычага соответственно с шарнирами Е и Д поворотных кулаков поперечными тягами трапеции, отрегулировав их длину;

г) развернуть колеса в одну из сторон в крайнее положение, не допуская контакта колес с неподвижными частями моста; в этом положении вывернуть ограничительный болт до контакта с упорной площадкой на балке Чюста и это положение зафиксировать контргайкой;

д) повторить указанные в пункте г операции и для второго крайнего положения колес.

Численные величины схемы на рис. 1 соответствуют кинематическим данным управляемого моста электропогрузчиков Ф8Е.У20.55. Для других моделей погрузчиков эти величины могут иметь иные значения, однако приведенная ‘методика позволяет выполнить регулирование рулевого управления, не пользуясь цифровыми данными угла максимального разворота колес и угла установки трехплечего рычага.

Читайте также: