Контроль качества в компании тойота

Краткое изложении лекции Джеффри Лайкера, гуру по японским методам управления. Vol. 2

Устранить потери времени и денег в компании с помощью философии бережливого производства под силу только истинному бережливому лидеру. Он должен оценивать создающие ценность процессы компании с точки зрения потребителя. Как стать таким лидером, перестроить свое мышление и начать бережливую трансформацию?

1 6 25/12/2018

Запомни ключевые ценности

В основе уважения к людям заложены пять ключевых ценностей.

Стань бережливым лидером

Если руководитель практикует эти пять ключевых ценностей, со временем он станет бережливым лидером. Кто он?

Пример. В кризисной ситуации бережливый лидер должен понять, в чем заключается проблема, определить, кто будет работать над ее устранением и какими способами он будет это делать. То есть лидер делегирует полномочия и дает специалисту возможность работать самостоятельно, возлагая ответственность на него. Бережливый лидер – это прежде всего наставник, а не тот, кто принимает решения и несет все бремя ответственности.

При воспитании лидеров, помимо кайдзена, нужно использовать инструмент наставничества. Когда наставник видит, что его подопечный готов, последний можешь стать наставником для других, тренировать, развивать способности своих коллег. Таким образом происходит создание пула специалистов внутри организации.

Очень важно вместе с наставником практиковать рутинные процессы. Например, танцоры повторяют движение раз за разом, доводя его до автоматизма, после чего переходят к следующему движению. И так, от ката к ката, постепенно изучаются и автоматизируются все рутинные процессы.

Экспериментируй и двигайся к цели постепенно

Как это выглядит для конкретного обучаемого. Он изучает текущее состояние дел в организации и ставит себе задачу – серьезный вызов, связанный с каким-либо значимым улучшением компании, которое невозможно реализовать здесь и сейчас. Лучше, если он изначально понимает, что сможет решить эту задачу не раньше, чем в горизонте шести месяцев, а еще лучше – одного года.

Далее следует оценить, где обучаемый находится в данный момент относительно задачи, которую он себе поставил, и где должен оказаться. После чего ответить, как из текущего состояния перейти в желаемое.

Оценить, действительно ли вызов стоящий, по зубам ли он обучаемому, невозможно. Чтобы пойти в нужном направлении, нужно сделать первый шаг.

Слона едят по кусочкам. Поэтому нужно разделить большую цель на маленькие этапы. Промежуточные победы создадут мотивацию двигаться дальше.

Первый этап должен продолжаться от двух недель до одного месяца и иметь измеримый целевой показатель. После того как этап выполнен, можно переходить к следующему.

Если не разбить большую цель на несколько маленьких, то, вероятнее всего, 11 месяцев человек ничего делать не будет, а за один месяц до дедлайна начнет бить в набат. В итоге цель в том виде, в котором она была поставлена, достигнута не будет.

Наставник не должен навязывать идеальное решение. Если есть идея – ее нужно как можно быстрее и дешевле протестировать. Ошиблись – идите дальше. Учитесь совершать ошибки быстро и дешево. Более того, учитесь учиться на ошибках.

Собираясь внедрять изменения, сформулирйте гипотезу. А послелнюю докажите на практике. После чего сравните результат с желаемым.

Данный процесс представляет собой непрерывную петлю обучения – микроциклы PDCA, по которым обучаемый переходит от этапа к этапу. Из этого рождается мотивация: попробовал, получилось, иду дальше.

Записала Ксения Богданова на лекции Джеффри Лайкера

Нравится: 6 Была ли статья полезна? Да Нет

В статье рассмотрены основные принципы производственной системы Тойота. Раскрыто содержание принципов и инструментов.

Похожие темы научных работ по экономике и бизнесу , автор научной работы — Игнатова Л.В.

ИННОВАЦИОННАЯ ЭКОНОМИКА: ПЕРСПЕКТИВЫ РАЗВИТИЯ И СОВЕРШЕНСТВОВАНИЯ, №5 (15), 2016 57 УДК 338.012

ОСОБЕННОСТИ ПРИМЕНЕНИЯ ПРОИЗВОДСТВЕННОЙ

В статье рассмотрены основные принципы производственной системы Тойота. Раскрыто содержание принципов и инструментов.

Ключевые слова: производственная система, бережливое производство, Toyota Production System (TPS), poka-yoke, точно вовремя

Концепция бережливого производства - это рыночно ориентированная концепция менеджмента, сфокусированная на оптимизации бизнес - процессов с соответствующей мотивацией персонала.

Основателем концепции считается Т. Оно, начавший работу в Тойоте в 1943 г. В середине 50-х гг. он внедрил систему TPS (Toyota Production System), которая в научной литературе получила название Lean manufacturing. Идеи lean были высказаны еще Г. Фордом, однако в то время они не были восприняты в бизнес кругах. Впервые распространение идей Кайдзен было осуществлено Масааки Имаи.

Lean концепция изначально использовалась в отраслях с дискретным производством и впервые в автомобилестроении. Затем была использована в непрерывных производствам, а позже - в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении.

Постепенно Lean концепция вышла за рамки предприятия. Сегодня данная концепция затрагивает как потребителей продукции, так и поставщиков. Повсеместному распространению базовых идей lean способствуют регулярные международные и региональные конференции.

Первыми отечественными предприятиями, которые применили lean стали Горьковский автомобильный завод, ВАЗ, КАМАЗ, Русал, ЕвразХол-динг, Сбербанк и д.р.

Производственная система Тойоты считается эталоном бережливого производства. Возникновение производственной системы Тойота обусловлено, с одной стороны, устаревшие технологии, низкое качество продукции, отсутствие финансовых ресурсов, сильные конкуренты, с другой стороны - это цели которые ставила перед собой Тойота - улучшение качества продукции, снижение стоимости, совершенствование цепочки поставок и т. д. за счет снижения внутренних потерь, вовлечения персонала, непрерывных улучшений.

Производственная система Тойота основывается на трех основных принципах (рис. 1):

- принцип устранение всех видов потерь.

Принцип автономизации основан на использовании оборудования с так называемым элементом интеллекта. Автоматизированный станок с элементом интеллекта в компании Тойота - это станок, оснащенный устройством автоматического выключения. На всех заводах компании большая часть оборудования укомплектована подобными устройствами, а также различными механизмами, системой точной остановки, быстросменными приспособлениями и устройствами рока-уоке.

Рисунок 1 Основные принципы производственной системы Тойота

Автономизация принципиально изменяет сущность эксплуатации оборудования. В таком случае оборудование не нуждается в операторе при условиях, что рабочие процессы протекают в штатном режиме. Помощь специалиста требуется в том случает, если оборудование останавливается в следствии нарушения нормального хода технологического процесса.

На завод Daihatsu детали приходят уже скомплектованные в специальные тары с привязкой к производственному такту. Цвет тары соответствует модели автомобиля, для которого предназначены комплектующие.

В соответствии с данной идеей у предприятия остается только одно направление повышения прибыли - снижение затрат. Любая компания стремится работать эффективно, однако пока действует принцип определения цены путем прибавления затрат к прибыли, ее усилия, скорее всего будут безуспешными.

Исследование особенностей внедрения системы бережливого производства на российских предприятиях позволило нам определить, что для повышения конкурентоспособности фирмам необходимо внедрять, изменять или улучшать свои производственные системы. Однако это достаточно трудоемкий процесс, вызывающий у большинства организаций сложности. К тому же на сегодняшний день существует ряд внешних и внутренних факторов, препятствующих созданию эффективной системы. Например, недостаток информации, нехватка квалифицированных специалистов, сложная экономическая ситуация в стране.

1. Дао Toyota: 14 принципов менеджмента ведущей компании мира/ Джеффри Лай-кер; Пер. с англ. - 5-е изд. - М.: Альпина Паблишерз, 2010. - 509 с.

2. Бережливое производство. Проблемы внедрения // ЮНИДО в России. - 2014. -№6.

FEATURES OF THE APPLICATION PRODUCTION SYSTEM

Abstract: The article describes the main principles of the production system Toyota. Contents of principles and tools.

Key words: production system, lean manufacturing, Toyota Production System (TPS), poka-yoke, just-in-time

Шадурская Мария Михайловна, к.э.н., доцент Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г.Екатеринбург, Россия

В данной статье показан опыт зарубежных стран в части обжалования решений налогового органа по результатам рассмотрения материалов налоговой проверки. Затронута процедура урегулирования налоговых споров и действия (бездействия) налоговых органов. Проведено сравнение зарубежного и российского налогового законодательства.

Ключевые слова: налоговый спор, налоговый орган, законодательство, обжалование, налогоплательщик, решение суда, урегулирование споров.

Налоговые споры - переданное на рассмотрение уполномоченного юрисдикционного органа разногласия сторон правоотношения, связанного с исчислением и уплатой налогов; по поводу их взаимных прав и обязанностей, а так же условий их реализации, требующее его разрешения на основе правовой оценки действительности предполагаемых прав сторон и проверки законности действий властно уполномоченной стороны [4; стр.16].

В настоящее время в зарубежных странах появляется тенденция закрепления принципов обжалования решений налоговых органов в налоговом законодательстве. Каждое государство применяет индивидуальный подход в урегулировании налоговых споров. Этот факт позволяет, с одной стороны - провести сравнительный анализ в подходах решения споров разных стран; с другой стороны - возможность исключить неэффективные спосо-

Краткое изложении лекции Джеффри Лайкера, гуру по японским методам управления. Vol. 3

0 4 11/01/2019

Будь наставником

Наставник и обучаемый должны скрупулезно документировать процесс непрерывного улучшения. Сначала выбираем приоритет – процесс, который нужно улучшить, формируем цель с четкими сроками ее достижения и проводим анализ текущего состояния, а также планируем результаты каждого эксперимента.

Ежедневно наставник встречается с обучаемым и обсуждает ситуацию. Их встречи не должны занимать более 10 минут, а по мере приближении к цели они должны становиться все короче.

Компании зачастую практикуют трехдневные интенсивные семинары, ожидая вау-эффекта. Это все равно что чистить зубы раз в году. Лучше по чуть-чуть, но каждый день – помните о силе сложенных процентов.

Не нужно пугать сотрудников и постоянно говорить им, что и как делать. Наставник задает вопросы, а не дает ответы.

Только так появятся доверие и взаимное уважение. Наставник – это тот, кто одобряет цель обучаемого и следит за тем, как он к ней идет.

Бережный руководитель – он и лидер, и учитель, и наставник, и профессионал своего дела. Он хорошо знает и понимает людей, их сильные и слабые стороны.

Каждому он дает задание, которое поможет обучаемому стать лучше. Он ориентируется на слаборазвитые компетенции и взращивает их.

Как внедрить новое оборудование по кайдзену

Заранее составляется план-график изменения одного конкретного процесса на линии, включая установку оборудования, обслуживание, обучение, визуализацию и прочие сопутствующие мероприятия.

Далее сотрудники тестируют новый процесс и опрелеют, насколько ожидания соответствуют плану. Чаще всего первые пусконаладочные работы сопряжены с ошибками.

Работай с командами и визуализируй процесс

Думать в стиле бережливости – значит системно подходить к мышлению, используя кайдзен и эксперименты. После того как менеджер научился этой премудрости, он просто обязан практиковать групповое наставничество – ежедневный кайдзен.

Подробнее о кайдзен читайте в предыдущей лекции Джеффри Лайкера

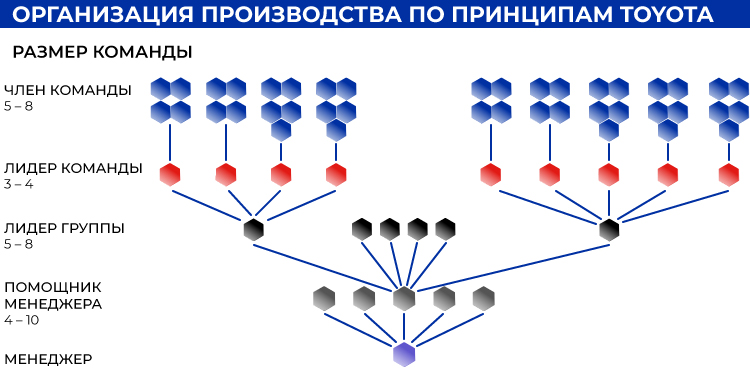

Во многих организациях у супервайзера по 20–30 человек подопечных. Это неэффективно. Один наставник не может работать с такой большой группой. Если в такой среде происходят улучшения, то лишь эпизодически.

Лидер команды – производственник, выполняющий свою функцию и одновременно занимающийся развитием своей команды, в рамках ежедневного совершенствования проводит встречу с ее участниками числом не более 6 до начала смены. Идеальное соотношение лидеров команды в организации – 1:4.

Лидер группы работает над более сложными задачами, выполнение которых требует создания кросс-функциональных команд

Овладей хосин канри

Читайте о системе "Тойота" в первой части лекции Джеффри Лайкера

Не стоит забывать, что цели и приоритетные направления развития должны быть прорывными, они определяют ключевые процессы в компании.

Где сложнее изменить стереотип мышления людей: в Америке или в России?

Американцы – прямой антипод японцам – абсолютно нетерпимые индивидуалисты с высоким риск-аппетитом, их мышление перестроить сложнее всего. А вот русским, с их загадочной душой, свойственен коллективизм и уважение к решениям руководства.

Кроме того, Россия представляет собой микс Востока и Запада, и ее жители более предрасположены к принятию философии бережливого производства. Хотя нельзя не отметить, что разные поколения русских ведут себя очень по-разному.

Насаждай

На мой взгляд, лучший способ поменять культуру производства – сочетать глубокое внедрение с широким распространением. Широкий, то есть горизонтальный, подход, предполагает как можно более быстрое внедрение инструментов бережливого производства во всей компании.

Это может сработать, но эффект продлится, скорее всего, не долго, если параллельно не внедрять вертикальный подход. Причем начать нужно с последнего: с группы из 10–12 человек, которые станут ролевой моделью и будут транслировать освоенные навыки другим членам компании.

Каждая часть работы анализируется учеными, и в результате определяется наиболее эффективный метод ее выполнения — единственный, наилучший рабочий метод. И если работник отходит от того, что разработали деятели науки, – это плохо.

Для выполнения любой работы выбирается наиболее подходящий человек, опять же с применением научного подхода. Людей обучают выполнять работу конкретным, научно разработанным методом. Нововведения и совершенствания по инициативе сотрудников – под строгим запретом.

"Мы придаем огромное значение действиям и практике. Вокруг слишком много непонятного, поэтому мы говорим своим сотрудникам: смелее, действуйте, пробуйте! Взявшись за дело, вы увидите, как мало вы знаете, и наделаете ошибок, но вы исправите эти ошибки и переделаете уже готовое заново. Предприняв вторую попытку, вы совершите новые ошибки и набьете новые шишки и переделаете сделанное еще раз. Только так, постоянно совершенствуясь или, точнее, совершенствуясь через действие,можно подняться к вершинам мастерства и знания."

Профессор кафедры организации и инженерного обеспечения производства Мичиганского университета. Он изучал Тойоту 20 лет.

Огромный талмуд, который рассказывает про производственную систему Тойоты. Изгалать постулаты TPS из этой книги в этом обзоре не вижу смысла, т.к. они мало чем отличаются вот от этой заметки: Что такое бережливое производство , LEAN и Toyota Production System - простыми словами, с нуля

В книге, конечно, подробнее, и с примерами.

В общем, суть в том, что все увлеклись лишь "механикой", забыв о философии. Про философию можно почитать тут: "Пятнадцатый камень сада Рёандзи", 1986 г, Владимир Цветов

И вот пишет еще один американец (автор) о том, как он тоже увлекся лишь механикой, инструментами:

Когда я только начал изучать TPS, я пришел в восторг от потока единичных изделий. Я понял, что для создания потока необходим ряд вспомогательных инструментов бережливого производства, таких как быстрая переналадка оборудования, стандартная работа, системы вытягивания и предупреждение ошибок. Но опытные лидеры Toyota постоянно твердили мне, что все эти инструменты и приемы — не главное в TPS, Сила TPS в первую очередь в том, что менеджмент постоянно работает с людьми и создает культуру, стимулирующую постоянное совершенствование. Я кивал, не вполне понимая, о чем они говорят, и продолжал выяснять, как подсчитывается число деталей для канбан и формируются гибкие производственные ячейки, работающие по принципу потока единичных изделий. Лишь спустя 20 лет, в течение которых я изучал Toyota и наблюдал за попытками других компаний создать у себя бережливое производство, я понял, что имели в виду учителя (сэнсэи) из Toyota.

Я бывал на сотнях предприятий, которые считают, что успешно применяют методы бережливого производства. Без сомнения, многие из них потрудились на славу. Но после 20-летних исследований Toyota я сразу вижу, что по сравнению с ней все они просто дилетанты. На создание культуры бережливого производства у этой компании ушли десятилетия. Много ли компании кроме Toyota и ее ведущих поставщиков заслуживает пятерки или хотя бы четверки с плюсом за бережливое производство? Таких куда меньше 1%.

Беда в том, что все эти компании ошибочно полагают, что набор инструментов бережливого производства и философия бережливого производства - это одно и то же. Философия бережливого производства предполагает такую глубокую и всестороннюю культурную трансформацию, которую большинство компаний просто не могут себе представить.

А возможно ли в принципе повторить достижения Тойоты?

Сама Тойота и доказывает, что да.

Toyota свыше 45% продукции производит на своих 46 заводах, расположенных вне Японии, — практически во всех частях света, включая Африку. На всех заводах за рубежом используется в основном местный персонал с привлечением на первых этапах на ключевые позиции в управлении японских менеджеров. На всех без исключения заводах действует развитая система постоянного обучения TPS (Toyota Production System), которую не минует ни один работник. Так что и Кения, и Венесуэла, и Пакистан, те же США — тоже не Япония, но Toyota удается поддерживать свою культуру повсеместно.

Завод NUMMI

Это знаменитый совместный завод General Motors и Toyota, построенынй в начале 1980-х (в котором позже разместил свое производство Илон Маск)

Как там вовлекали рабочих в создание производственной системы:

Полагаю, в GM это вызвало удивление. Кое-кто из тех, кто занимался отношениями с профсоюзами, советовали не делать этого. Но мы решили рискнуть. Мы понимали, что бывшим рабочим GM нужны лидеры, а цеховой комитет состоял из прирожденных лидеров. Нам предстояло изменить их мнение. На три неделимы отправили цеховой комитет в Японию. Они своими глазами увидели, что такое производственная система Toyota. Они вернулись обращенными в новую веру и убедили скептически настроенных рабочих, что производственная система Toyоta не так уж плоха.

За какое добро? =D Помогли восстановить промышленность после своих же ядерных бомбардировок?))) Да и вот этот абзац Цветова ставит под большое сомнение слова американца:

Для США разгром японского милитаризма означал, что Япония повержена как враг военный. Но это отнюдь не исключало того, что потенциально она может стать врагом торговым. И чтобы не позволить Японии быстро восстановить индустриальную мощь, генерал Макартур, наряду с другими мерами, предусмотрел возрождение на японских предприятиях системы пожизненного найма. При этом Макартур следовал советам американских экономистов, которые сказали ему так: "Подобная форма найма — исторический анахронизм, нелепый в условиях индустриализирующегося общества и вредный с точки зрения динамичности производства". Я процитировал строки из доклада группы американских экспертов, побывавших в Японии в первый послевоенный год. Эксперты не ошибались, если исходить из концепций американского менеджмента.

Японский деловой мир безропотно подчинился приказу оккупационных властей, и сейчас Акио Морита, основатель фирмы "Сони" и председатель ее правления, на беспрестанно задаваемый ему американскими журналистами вопрос, почему продуктивность труда растет в Японии быстрее, чем в США, неизменно отвечает: "К счастью, у нас действует система пожизненного найма, которую по иронии судьбы нам навязали США в период оккупации". И каждый раз в голосе Мориты звучит, по замечанию журналистов, изрядное злорадство.

Возрождение Chrysler

Все, кто наблюдал возрождение Chrysler под началом Ли Якокка, знают, каким плодотворным было его решение вложить деньги в создание модели К, которая стала базовой при разработке всех новых легковых автомобилей в 1980-е годы. Это решение спасло компанию от разорения. Инженеры, которые отвечали за электрооборудование, проектирование кузова и ходовой части, вместе с технологами работали под началом генерального менеджера, который играл приблизительно ту же роль, что и главный инженер в Toyota. Эти группы были сосредоточены на одном — создать автомобиль высокого качества, который будет продаваться по низкой цене. Каждый генеральный менеджер учился у своего предшественника, и компания добивалась все новых успехов, по крайней мере в разработке новой продукции. Вскоре Chrysler стала одной из самых доходных автомобильных компаний в мире с точки зрения прибыли в расчете на единицу продукции, хотя и не самой крупной.

Toyota была обеспокоена достижениями Chrysler. До сих пор ни одна американская компания не сумела поставить дело должным образом и создать культуру, которая могла состязаться с Toyota. Chrysler была первой.

К счастью для Toyota, Chrysler была куплена компанией Daimler. Ренессанс Chrysler оказался мимолетным и закончился так же быстро, как и начался. К 2000 году Chrysler снова была на грани банкротства и из последних сил старалась свести концы с концами.

Что это за биполярное расстройство у автора? 10 страниц назад Лайкер пишет о том, что японцы обучают американцев своим прогрессивным методам работы чтобы отплатить добром за добро и чтобы обеспечить американцев высокооплачиваемыми рабочими местами, но теперь он пишет, что когда у американцев начало получаться, японцы очень забеспокоились, а когда американская компания обанкротилась - японцы были счастливы. Где логика?

А разгадка ясна - американцы из первого случая стали партнерами. И помогали им именно поэтому, а не в благодарность за добро.

При любом поглощении от старой гвардии, которая противится переменам, стараются избавиться, поэтому все блестящие лидеры, которые действительно начали создавать что-то новое, были выставлены за дверь. Вместе с ними было выброшено все, что они пытались построить, поскольку теперь имело значение лишь немедленное снижение затрат для повышения рентабельности.

Суть дао Toyota не в применении 5S для сортировки и маркировки материалов и инструментов, поддержании чистоты и порядка с целью выявления потерь. Визуальный контроль хорошо спланированной системы бережливого производства отличается от поддержания в чистоте и порядке массового производства. Бережливые системы используют 5S, чтобы обеспечивать стабильность времени такта.

Хехе, к ним не Майкл Вейдер, случайно, приезжал?

Вот еще любопытный момент

Тут получается интересный механизм сдерживания и противовесов от излишне решительных шагов. Делает систему консервативной, устойчивой. Возможно, в довольно сильной степени затормаживает ее, замедляет инновации. А вот американцы любят говорить, что в бизнесе скорость - это ваше всё. Что промедление смерти подобно.

Я совершенно точно встречал такое в жизни, а также я встречал статьи, где критиковался такой подход.

А что за 14 принципов? Генетический код Тойоты

Принцип 1. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

- Используй системный и стратегический подходы при постановке целей, причем все оперативные решения должны быть подчинены такому подходу. Работай над организацией, совершенствуй и перестраивай ее, двигаясь к главной цели, которая важнее, чем получение прибыли.

- Твоя основная задача — создавать ценность для потребителя, общества и экономики. Оценивая любой вид деятельности в компании, учитывай, решает ли она эту задачу.

- Будь ответственным. Стремись управлять своей судьбой. Верь в свои силы и способности. Отвечай за то, что делаешь, поддерживай и совершенствуй навыки, которые позволяют тебе производить добавленную ценность.

- Перестрой технологический процесс так, чтобы создать непрерывный поток, эффективно обеспечивающий добавление ценности. Сократи до минимума время, которое незавершенная работа находится без движения.

- Создавай поток движения изделий или информации и налаживай связи между процессами и людьми, чтобы любая проблема выявлялась немедленно.

- Этот поток должен стать частью организационной культуры, понятной для всех. Это ключ к непрерывному совершенствованию и развитию людей.

- Устранение потерь — лишь одно из трех условий успеха бережливого производства. Устранение перегрузки людей и оборудования и сглаживание неравномерности графика производства не менее важны. Работай над равномерным распределением нагрузки во всех процессах, связанных с производством и обслуживанием. Такова альтернатива чередованию авралов и простоев, характерных для массового производства.

Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

Принцип 6. Стандартные задачи — основа непрерывного совершенствования и делегирования полномочий сотрудникам.

- Используй стабильные, воспроизводимые методы работы, это позволит сделать результат более предсказуемым, повысит слаженность работы, а выход продукции будет более равномерным. Это основа потока и вытягивания.

- Фиксируй накопленные знания о процессе, стандартизируя лучшие на данный момент, методы. Не препятствуй творческому самовыражению, направленному на повышение стандарта; закрепляй достигнутое новым стандартом. Тогда опыт, накопленный одним сотрудником, можно передать тому, кто придет ему на смену.

- Используй простые визуальные средства, чтобы помочь сотрудникам быстро определить, где они соблюдают стандарт, а где отклонились от него.

- Не стоит использовать компьютерный монитор, если он отвлекает рабочего от рабочей зоны.

- Создавай простые системы визуального контроля на рабочих местах, способствующие поддержанию потока и вытягивания.

- По возможности сократи объем отчетов до одного листа, даже если речь идет о важнейших финансовых решениях.

- Технологии призваны помогать людям, а не заменять их. Часто стоит сначала выполнять процесс вручную, прежде чем вводить дополнительное оборудование.

- Новые технологии часто ненадежны и с трудом поддаются стандартизации, а это ставит под угрозу поток. Вместо непроверенной технологии лучше использовать известный, отработанный процесс.

- Прежде чем вводить новую технологию и оборудование, следует провести испытания в реальных условиях.

- Отклони или измени технологию, которая идет вразрез с твоей культурой, может нарушить стабильность, надежность или предсказуемость.

- И все же поощряй своих людей не забывать о новых технологиях, если речь идет о поисках новых путей. Оперативно внедряй зарекомендовавшие себя технологии, которые прошли испытания и делают поток более совершенным.

Принцип 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

- Лучше воспитывать своих лидеров, чем покупать их за пределами компании.

- Лидер должен не только выполнять поставленные перед ним задачи и иметь навыки общения с людьми. Он должен исповедовать философию компании и подавать личный пример отношения к делу.

- Хороший лидер должен знать повседневную работу как свои пять пальцев, лишь тогда он сможет стать настоящим учителем философии компании.

- Создавай сильную, стабильную производственную культуру с долговечными ценностными ориентациями и убеждениями, которые разделяют и принимают все.

- Обучай незаурядных людей и рабочие команды действовать в соответствии с корпоративной философией, которая позволяет достичь исключительных результатов. Трудись не покладая рук над укреплением производственной культуры.

- Формируй межфункциональные группы, чтобы повысить качество и производительность и усовершенствовать поток за счет решения сложных технических проблем. Вооружи людей инструментами, которые позволяют совершенствовать компанию.

- Неустанно обучай людей работать в команде на общую цель. Освоить работу в команде должен каждый.

Принцип 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться.

- Уважай своих партнёров и поставщиков, относись к ним, как к равноправным участникам общего дела.

- Создавай для партнеров условия, стимулирующие их рост и развитие. Тогда они поймут, что их ценят. Ставь перед ними сложные задачи и помогай решать их.

- Решая проблемы и совершенствуя процессы, ты должен увидеть происходящее своими глазами и лично проверить данные, а не теоретизировать, слушая других людей или глядя на монитор компьютера,

- В основе твоих размышлений и рассуждений должны лежать данные, которые проверил ты сам.

- Даже представители высшего руководства компании и руководители подразделений должны увидеть проблему своими глазами, лишь тогда понимание ситуации будет подлинным, а не поверхностным.

Принцип 13. Принимай решение не торопясь, на основе консенсуса, взвесив все возможные варианты. Внедряя его, не медли (немаваси).

- Не принимай однозначного решения о способе действий, пока не взвесишь все альтернативы. Когда ты решил, куда идти, следуй избранным путем без промедления, но соблюдай осторожность.

- Немаваси — это процесс совместного обсуждения проблем и потенциальных решений, в котором участвуют все. Его задача — собрать все идеи и выработать единое мнение, куда двигаться дальше. Хотя такой процесс и занимает довольно много времени, он помогает осуществить более масштабный поиск решений и подготовить условия для оперативной реализации принятого решения.

Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

Читайте также: