Фильтр для очистки газа от масла

Источники маслянистых паров, туманов, аэрозолей

Многие технологические процессы современной промышленности – запланировано или опосредованно – сопряжены с образованием микродисперсных маслянистых частиц (с диаметром < 0.02-0.03 мм).

- Централизованные или локальные станции смазки / СОЖ (станочные парки, механообрабатывающие производства);

- Молочная, мясная, пищевая промышленности (масла, жиры, сиропы);

- Покрасочные боксы (аэрозольные пары масляной краски);

- Переработка макулатуры, типографии, ЦБК (вязкие органические компоненты для формирования бумажного полотна и улучшения качества бумаги);

- Полимерная, химическая, нефтехимическая индустрия;

- Изготовление дегтя, мыл, стиральных и моющих средств, клеев, мастик, шпаклевок и т.д.

- Нередко липкие, смолистые дымы образуются и при мусоросжигании.

Уловители и сепараторы масляных туманов / паров, жиров и СОЖ устанавливаются на производствах по трем основным причинам:

- Отсутствие системы аспирации и вентиляции липких паров и туманов приводит к быстрому загрязнению всего производственного помещения – даже самых труднодоступных его уголков. Очистка поверхностей оборудования, вспомогательных и других конструкций, в случае их загрязнения маслом, требует серьезных трудовременных затрат, а иногда попросту невозможна;

- Надлежащим образом уловленные масла, жиры, сиропы, смолы и прочие слипающиеся, вязкие и тягучие вещества могут быть возвращены в рабочий цикл в качестве ценного продукта;

- Липкий аэрозоль препятствует нормальной работе персонала, а в некоторых случаях может привести и к заболеваниям дыхательной системы, инвалидности.

Сухие уловители масляных туманов

Сухие, т.е. безжидкостные маслопароуловители представлены на специализированных рынках двумя основными типами оборудования – центробежным и адсорбционным.

Центробежные (циклонные) маслоотделители

Центробежные маслоуловители, имеющие, как правило, небольшую производительность и компактные размеры, работают по принципу циклонного фильтра:

- Воздушно-масляная взвесь от источника загрязнения, (например, станка, котла, турбины или иного агрегата) аспирируется заборным зонтом и подается (всасывается или нагнетается) в воздухоочистной аппарат;

- Радиальная камера обеспечивает завихрение потока, и липкие / смолянистые компоненты относятся центробежной силой на внутренние стенки;

- Под силой тяжести масло / эмульсия / сироп постепенно стекает по винтовой направляющей или по стенкам в приемник, откуда собранное вещество может быть в дальнейшем извлечено и рекуперировано;

- Очищенный воздух выбрасывается через выходной патрубок в производственную атмосферу или отводится во внешний воздушный бассейн.

Внутреннее устройство циклонного маслоуловителя

Центробежные масло- и пароуловители относятся к т.н. локальным фильтрам и устанавливаются в непосредственной близости от источников образования липких загрязнителей.

Промышленные адсорбционные маслосепараторы

В адсорберах, которые в большинстве случаев используются в качестве высокопроизводительных звеньев централизованной промышленной вентиляции, задержание паров, дымов и аэрозолей происходит по другому принципу:

- Загрязненная среда подается в адсорбционный фильтр, (обычно вертикальный), рабочая камера которого заполнена массивом микропористого твердого адсорбента (активированный уголь, силикагель, алюмосиликаты или высокодисперсные полимеры в виде шариков, таблеток, гранул, крошки или пеллетов);

- Высокая пористость позволяет адсорбенту мгновенно впитывать пары и микроаэрозоли, а огромная емкость фильтрующего субстрата обеспечивает долгий срок службы адсорбера;

- После истощения адсорбента, (которое рассчитывается теоретически или по датчикам-анализаторам среды), содержимое рабочей камеры извлекается и отправляется на регенерацию, десорбцию (извлечение уловленных веществ) или на утилизацию.

Адсорбционные фильтры, в отличие от инерционных механических маслосепараторов, позволяют улавливать частицы, размеры которых сопоставимы с молекулярными, поэтому данный класс оборудования обычно используют на последних ступенях тонкой, санитарной очистки воздуха, (а также в рамках промышленной дезодорации).

Мокрые абсорбционные и скрубберные уловители масел, жиров и смол

Другим типом промышленных стационарных ловушек СОЖ, масляного тумана, паров и дымов, (включая высокотоксичные), – а также любых других взвешенных частиц – являются скрубберы и абсорбционные фильтры.

Воздухоочистители мокрого типа в обязательном порядке задействуют в своей работе воду или активный жидкий абсорбент, в объеме которого поглощается (сорбируется) нежелательный компонент потока.

На нашем сайте мы в исключительных деталях многократно рассматривали все разновидности скрубберов и абсорберов, но в рамках магистральной темы данной страницы не будет лишним указать коннотацию мокрого оборудования в разрезе очистки воздуха от маслянистых компонентов.

Для удобства сведем в таблицу типы скрубберов / абсорберов, вид представления (дистрибуции) жидкости внутри аппаратов и укажем их рациональные применения.

Для перехода на соответствующие аппаратам страницы, пожалуйста, кликайте по ссылкам в левом столбце таблицы.

Пенные абсорберы (барботажные тарельчатые фильтры)

Скруббер Вентури на участке компании Nestle (для очистки воздуха от пыли и паров сладкого сиропа). Сделано в "ПЗГО"

КПД улавливания маслянистых паров, туманов, аэрозолей, газовых, пылегазовых и пылегазодымовых загрязнителей ≈ 99%;

Возможность одновременной нейтрализации кислых компонентов, химически активных, токсичных и дурнопахнущих включений;

Богатая комплектация поставки, включающая все необходимое сопутствующее оборудование и обслуживающие конструкции;

Компактность, безотказность, долговечность, экономичность работы и низкая цена, доступная даже для предпринимателей малого промышленного звена.

Заказа, изготовление, покупка и внедрение аппаратов, систем и установок

Быстро произведем и оперативно доставим оборудование до любого города России, СНГ, Азии, Европы. Локальный монтаж, удаленный шефмонтаж. Полная документация. Гарантия.

Источники маслянистых паров, туманов, аэрозолей

Многие технологические процессы современной промышленности – запланировано или опосредованно – сопряжены с образованием микродисперсных маслянистых частиц (с диаметром < 0.02-0.03 мм).

- Централизованные или локальные станции смазки / СОЖ (станочные парки, механообрабатывающие производства);

- Молочная, мясная, пищевая промышленности (масла, жиры, сиропы);

- Покрасочные боксы (аэрозольные пары масляной краски);

- Переработка макулатуры, типографии, ЦБК (вязкие органические компоненты для формирования бумажного полотна и улучшения качества бумаги);

- Полимерная, химическая, нефтехимическая индустрия;

- Изготовление дегтя, мыл, стиральных и моющих средств, клеев, мастик, шпаклевок и т.д.

- Нередко липкие, смолистые дымы образуются и при мусоросжигании.

Уловители и сепараторы масляных туманов / паров, жиров и СОЖ устанавливаются на производствах по трем основным причинам:

- Отсутствие системы аспирации и вентиляции липких паров и туманов приводит к быстрому загрязнению всего производственного помещения – даже самых труднодоступных его уголков. Очистка поверхностей оборудования, вспомогательных и других конструкций, в случае их загрязнения маслом, требует серьезных трудовременных затрат, а иногда попросту невозможна;

- Надлежащим образом уловленные масла, жиры, сиропы, смолы и прочие слипающиеся, вязкие и тягучие вещества могут быть возвращены в рабочий цикл в качестве ценного продукта;

- Липкий аэрозоль препятствует нормальной работе персонала, а в некоторых случаях может привести и к заболеваниям дыхательной системы, инвалидности.

Сухие уловители масляных туманов

Сухие, т.е. безжидкостные маслопароуловители представлены на специализированных рынках двумя основными типами оборудования – центробежным и адсорбционным.

Центробежные (циклонные) маслоотделители

Центробежные маслоуловители, имеющие, как правило, небольшую производительность и компактные размеры, работают по принципу циклонного фильтра:

- Воздушно-масляная взвесь от источника загрязнения, (например, станка, котла, турбины или иного агрегата) аспирируется заборным зонтом и подается (всасывается или нагнетается) в воздухоочистной аппарат;

- Радиальная камера обеспечивает завихрение потока, и липкие / смолянистые компоненты относятся центробежной силой на внутренние стенки;

- Под силой тяжести масло / эмульсия / сироп постепенно стекает по винтовой направляющей или по стенкам в приемник, откуда собранное вещество может быть в дальнейшем извлечено и рекуперировано;

- Очищенный воздух выбрасывается через выходной патрубок в производственную атмосферу или отводится во внешний воздушный бассейн.

Внутреннее устройство циклонного маслоуловителя

Центробежные масло- и пароуловители относятся к т.н. локальным фильтрам и устанавливаются в непосредственной близости от источников образования липких загрязнителей.

Промышленные адсорбционные маслосепараторы

В адсорберах, которые в большинстве случаев используются в качестве высокопроизводительных звеньев централизованной промышленной вентиляции, задержание паров, дымов и аэрозолей происходит по другому принципу:

- Загрязненная среда подается в адсорбционный фильтр, (обычно вертикальный), рабочая камера которого заполнена массивом микропористого твердого адсорбента (активированный уголь, силикагель, алюмосиликаты или высокодисперсные полимеры в виде шариков, таблеток, гранул, крошки или пеллетов);

- Высокая пористость позволяет адсорбенту мгновенно впитывать пары и микроаэрозоли, а огромная емкость фильтрующего субстрата обеспечивает долгий срок службы адсорбера;

- После истощения адсорбента, (которое рассчитывается теоретически или по датчикам-анализаторам среды), содержимое рабочей камеры извлекается и отправляется на регенерацию, десорбцию (извлечение уловленных веществ) или на утилизацию.

Адсорбционные фильтры, в отличие от инерционных механических маслосепараторов, позволяют улавливать частицы, размеры которых сопоставимы с молекулярными, поэтому данный класс оборудования обычно используют на последних ступенях тонкой, санитарной очистки воздуха, (а также в рамках промышленной дезодорации).

Мокрые абсорбционные и скрубберные уловители масел, жиров и смол

Другим типом промышленных стационарных ловушек СОЖ, масляного тумана, паров и дымов, (включая высокотоксичные), – а также любых других взвешенных частиц – являются скрубберы и абсорбционные фильтры.

Воздухоочистители мокрого типа в обязательном порядке задействуют в своей работе воду или активный жидкий абсорбент, в объеме которого поглощается (сорбируется) нежелательный компонент потока.

На нашем сайте мы в исключительных деталях многократно рассматривали все разновидности скрубберов и абсорберов, но в рамках магистральной темы данной страницы не будет лишним указать коннотацию мокрого оборудования в разрезе очистки воздуха от маслянистых компонентов.

Для удобства сведем в таблицу типы скрубберов / абсорберов, вид представления (дистрибуции) жидкости внутри аппаратов и укажем их рациональные применения.

Для перехода на соответствующие аппаратам страницы, пожалуйста, кликайте по ссылкам в левом столбце таблицы.

Пенные абсорберы (барботажные тарельчатые фильтры)

Скруббер Вентури на участке компании Nestle (для очистки воздуха от пыли и паров сладкого сиропа). Сделано в "ПЗГО"

КПД улавливания маслянистых паров, туманов, аэрозолей, газовых, пылегазовых и пылегазодымовых загрязнителей ≈ 99%;

Возможность одновременной нейтрализации кислых компонентов, химически активных, токсичных и дурнопахнущих включений;

Богатая комплектация поставки, включающая все необходимое сопутствующее оборудование и обслуживающие конструкции;

Компактность, безотказность, долговечность, экономичность работы и низкая цена, доступная даже для предпринимателей малого промышленного звена.

Заказа, изготовление, покупка и внедрение аппаратов, систем и установок

Быстро произведем и оперативно доставим оборудование до любого города России, СНГ, Азии, Европы. Локальный монтаж, удаленный шефмонтаж. Полная документация. Гарантия.

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в CША, Канады и Японии, готова разработать и поставить по Вашему индивидуальному техническому заданию патронные фильтры.

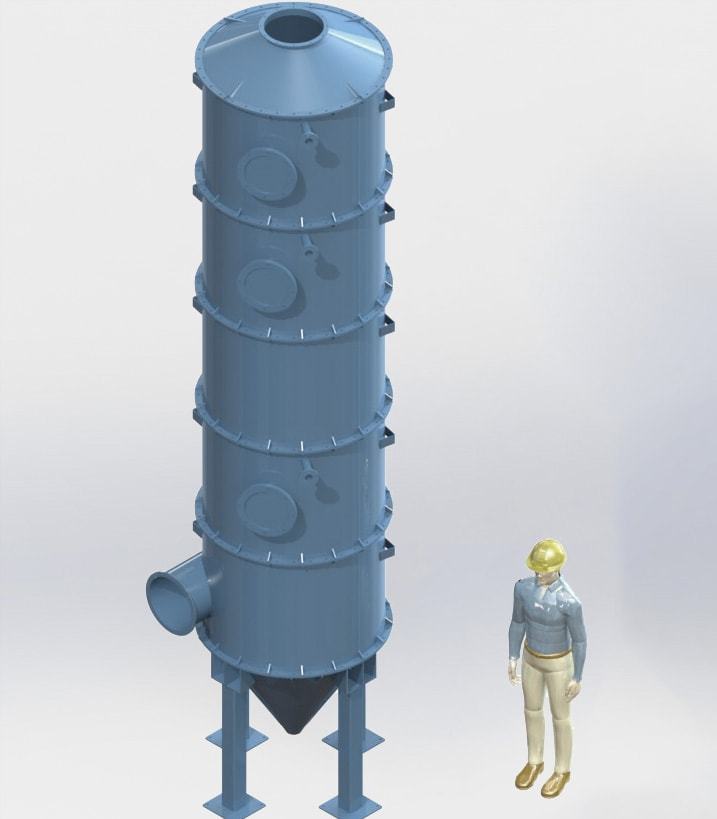

Описание. Конструкция. Принцип действия

Патронные фильтры представляют собой узкие вертикальные цилиндры по типу патронов или свечей. Такие фильтры производятся из угольной массы, прессованного кизельгура, пористой керамики и т.п. Такие устройства функционируют аналогично нутч-фильтрам, в которых фильтруемое вещество продавливается снаружи через фильтрующую перегородку внутрь элемента. Получаемый осадок остается снаружи патрона и сбрасывается толчком воздуха или жидкости, подаваемым изнутри. Данный тип фильтров используется, главным образом, в качестве сгустителей.

Патронные фильтры предназначены для фильтрации суспензий с небольшим содержанием твердой фазы (до 5%) с целью осветления фильтруемого вещества. Осадок подвергается последующей промывке, суспензия сгущается. Посредством таких фильтров, возможна также фильтрация с применением намывного слоя или добавления специальных веществ в фильтруемую суспензию.

Конструктивно, патронный фильтр представляет собой корпус цилиндрической формы, который расположен вертикально. Цилиндр оснащен крышкой откидного или съемного типа. Во внутреннем пространстве корпуса располагается решетка или коллектор с секциями, где установлен патроны (вертикальные фильтрующие элементы).

Принцип работы фильтра данного типа прост. Суспензия подается под давлением в нижнюю часть корпуса. Жидкая фаза проходит сквозь фильтрующую перегородку и выходит через внутренние полости патронов. Твердая фаза оседает на стенках патронов. Осадок удаляется посредством гидравлического удара, в результате которого, осадок попадает в заполненный жидкостью корпус, после чего выводится вместе с жидкостью.

Патронные фильтры могут быть оснащены патронами разных типов:

- металлическими патронами (перфорированные трубы или пружинные каркасы);

- патронами, экипируемыми тканью;

- металлокерамическими патронами (полые цилиндры с пористыми стенками).

Данный тип фильтров также оснащается автоматической или полуавтоматической системой контроля работы фильтра.

Основными компонентами патронных фильтров являются системы труб с надетыми на них кольцами. Трубы закрыты в нижней части, имеют продольные ребра и отверстия в стенках. Кольца, нанизанные на трубы, изготовлены из керамики, спрессованного диатомита или стекла и имеют пористую структуру. Патроны из труб и колец устанавливаются в ячейки решетки, имеющей внутренние параллельные каналы. Система патронов находится в закрытом цилиндрическом корпусе с откидной крышкой.

Суспензия подается под давлением не выше 0,9 МПа в промежутки между патронами. Фильтрация и удаление осадка осуществляется так же, как и в листовых фильтрах.

Площадь рабочей поверхности патронных фильтров составляет до 60 м². Пористость патрона примерно равна 40%, длина – не более 3 м, толщина осадка допускается 10-15 мм.

Воздух — сложная смесь различных газов , которые связаны между собой. Большую часть занимает азот — около 78%, кислород — 21%, аргон — 0,9%, прочих газов — 0,0341147%.

Среди прочих газов большого всего, безусловно, углекислого газа — 0,03%, неона содержится около 0,001818%, метана — 0,002%, гелия — 0,000524%, оставшаяся часть принадлежит инертным газовым веществам и примесям.

Именно газоочистка направлена на то, чтобы соблюдать нужные концентрации в воздухе за счет очистки газов от всех примесей и пыли. Для этих целей существуют фильтры для очистки газа.

Фильтры и установки для очистки газа

Первые устройства для очистки газов появились еще в 20-е годы XX века. Тогда были разработаны электрофильтры для газоочистки, уже в то время они показали высокую эффективность.

Стремительное развитие промышленности потребовало разработки более современных методов очистки газов.

Для очистки промышленных газов от различных загрязнений (пыли, золы, примесей и других загрязняющих веществ) в настоящее время используется различное оборудование — эффективные фильтры, установки, аппараты и целые системы для очистки газов.

Процесс очистки газов во всех устройствах выглядит примерно одинаково: грязный газ поступает в фильтр, проходит сквозь фильтрующие элементы и чистый воздух выходит наружу. Степень очистки газов достигает 99,99%.

- Использование твёрдых поглотителей или катализаторов, фильтров, центробежных сил — сухие методы очистки.

- Фильтрация жидкими поглотителями (абсорбентами) — мокрые методы фильтрации.

- Электрическое воздействие.

В зависимости от типа загрязнителя — примеси или пыль, пыль мелкая или крупная, слипаемая и неслипаемая — подбирается соответствующее оборудование.

Поэтому важно делать правильные расчеты любых установок и подбирать их индивидуально под свое производство.

Расчет фильтров для очистки газов

Любой расчет это сложный процесс. Не зная какие данные необходимы для расчета, можно сделать много ошибок, которые в дальнейшем скажутся на работоспособности и эффективности системы газоочистки. Неправильная работа фильтров может привести к серьезным нарушениям, например, превышениям допустимого уровня выбросов в атмосферу. Напомним, что за это на юридическое лицо накладывается штраф в размере до 250 000 рублей и приостановка производства, что принесет колоссальные убытки.

Правильная организация газоочистки каждого отдельного производства позволяет решать проблему экологии, обеспечивает нормативы ПДК. Кроме того системы очистки газов на предприятиях позволяют экономить средства, например, на отоплении, если очищенный воздух направлять обратно в помещение. Также после очистки газов от различных примесей могут появляться новые вещества, которые можно использовать или продавать.

Чтобы определиться с нужной системой очистки газа от пыли и примесей, необходимо предоставить следующие данные:

- Характер загрязнения.

- Размер пылевых частиц.

- Концентрация примесей в воздухе.

- Температура воздуха, который будет поступать на очистку.

- Объём очищаемого воздуха в час или минуту.

Оставляйте заявку, и мы рассчитаем цену и сроки изготовления вашего фильтра.

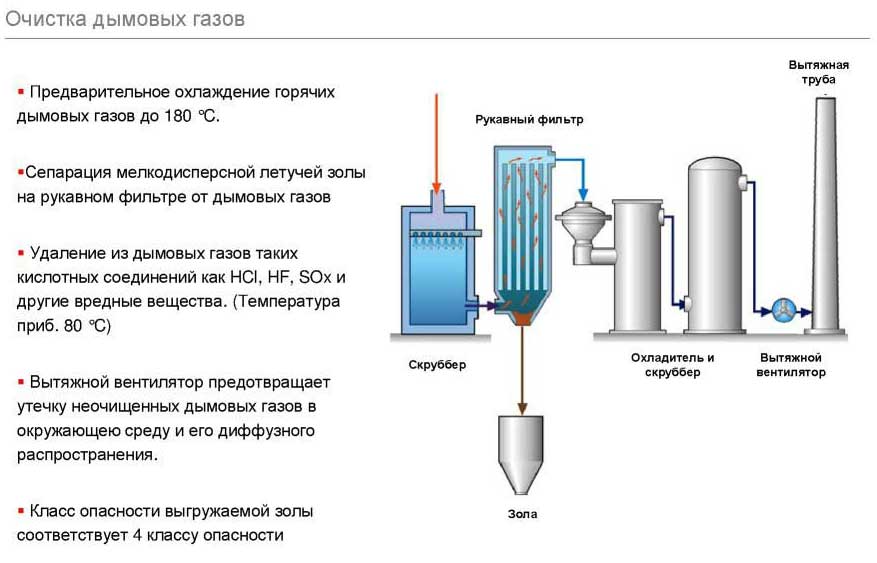

Методы, технологии, способы очистки дымовых газов

Наиболее эффективные методы очистки дымовых газов зависят от состава загрязнений. При сжигании углеводородов образуется небольшое количество сажи, монооксида углерода и сложных органических веществ, зачастую с канцерогенным действием. Угольные котельные и металлургические заводы выбрасывают в атмосферу также большие количества золы, содержащей соединения металлов, включая токсичные элементы и радиоактивные изотопы.

На химических предприятиях и в цветной металлургии нередко преобладают специфические примеси, зависящие от характера протекающих реакций, состава реагентов. Бывает необходим лабораторный анализ выбросов, чтобы определить, какие способы очистки дымовых газов дадут максимальный эффект. Отдельную категорию составляет дым, образующийся при проведении хирургических операций, для нейтрализации которого созданы специальные мобильные устройства.

В целом, технологии дымоочистки можно разделить на:

• сухие механические — задержка твердых частиц с помощью циклонирования (завихрения потоков), силы тяжести, фильтров, контактных поверхностей;

• влажные — с эмульгацией и растворением загрязнителей, прилипанием (адсорбцией) на увлажненных поверхностях;

• химические — за счет протекания глубоких реакций с образованием совершенно новых веществ;

• электрические и магнитные — применимы для улавливания заряженных частиц или ферромагнетиков, статический заряд создается искусственно при помощи коронирования.

Традиционная очистка дымовых газов не ставит цель задержать углекислоту, выделяемую при горении в наибольших количествах, наряду с парами воды. Это требует применения усложненных и дорогостоящих устройств. Некоторые объемы углекислого газа могут поглощаться, контактируя с такими реагентами, как известь, если кальцийсодержащие вещества применяются для других целей.

Для очищения газообразных выбросов широко используется фильтрация, как правило, в сочетании с другими методиками. Фильтрующие приспособления устанавливаются на входе, и в дальнейшем система очистки дымовых газов подвергается меньшим нагрузкам.

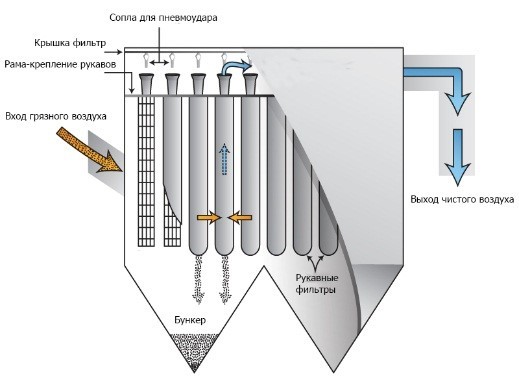

Фильтры дымовых газов

Для механической фильтрации применяют пластинчатые и рукавные устройства. Частицы, большие определенного размера, задерживаются ячейками сита (из ткани, полимеров, металлов). Фильтрующие рукава и вставки регулярно очищают автоматическим встряхиванием или вибрацией. Ручная выемка с заменой или установкой на место прежних фильтров эффективнее, но требует значительных трудозатрат, представляет опасность для персонала, иногда замедляет производственный процесс.

Отличаются от сетчатых фильтров конструкцией, но близки по сути действия жалюзийные устройства. Дымопоток проходит через извилистые каналы, многократно меняя направление и теряя кинетическую энергию. Твердая взвесь оседает на пылесборниках, откуда стряхивается для последующей утилизации.

Циклоны

Центробежный пылеуловитель, или циклон для очистки дымовых газов используется, когда дым содержит много пылевых частиц (зола, сажа). Сухое пылеулавливание не так эффективно, как мокрое, но проще реализуется и обходится гораздо дешевле.

Типичный циклон для дымовых газов представляет собой вертикальный цилиндр с конической нижней частью. Дым подается тангенциально, через круглое, или чаще прямоугольное отверстие. Течение газовоздушных потоков рассчитаны таким образом, что происходит многократное завихрение, с максимальным приближением к стенкам на всем протяжении. Пыль замедляет свое движение, сталкиваясь со стенками и другими пылевидными частичками, затем оседает под силой тяжести. Необходимо периодически очищать конус внизу, заполненный пылевой массой. Очищенный воздух или почти чистая смесь углекислого газа с водными парами выпускается вверху сквозь выходное отверстие.

Скрубберы

Контактируя с каплями, туманом и стекающей по стенкам жидкостью, улавливаются не только частички пыли. Некоторые газообразные вещества, например, серные и азотные окислы, активно взаимодействуют с жидкой фазой, а также растворенными добавками.

Схемы водораспыления различаются, типовой скруббер для очистки дымовых газов оснащен несколькими горизонтальными рядами форсунок (ярусами). Корпус достаточно легко разбирается, форсунки регулярно чистят и ремонтируют, при необходимости заменяют. На предприятиях с непрерывным циклом работы предусматривают запасные уловители, с переключением дымопотоков, когда проводится обслуживание форсуночных колонн.

В барботажных устройствах, помимо распыления воды из форсунок происходит вращательное движение тарелей с мелкими отверстиями, что тоже способствует перемешиванию содержимого циклона. Вода нередко падает сплошной завесой, внутри стоит мельчайший туман, хорошо поглощающий пыль.

Электрофильтры

Если дым не взрывоопасен, то одним из лучших методов нейтрализации является электрофильтр для очистки дымовых газов, принцип работы которого основан на генерации статических зарядов.

К преимуществам технологии относится:

• работа при высоких температурах (не требуется предварительное охлаждение);

• улавливание частиц любого размера, вплоть до небольших летучих молекул электрофильных веществ;

• надежное оседание на компактных электродах со сравнительно малой площадью.

Недостатком является высокая стоимость постоянного возбуждения коронного разряда в просвете электрофильтра. Кроме того, не все загрязняющие примеси являются электрофильными. Молекулы многих углеводородов плохо заряжаются при коронировании. Однако, электрофобные свойства инертных газов (азот, аргон) способствуют свободному пропусканию этих безопасных веществ.

Фильтрующая установка состоит из следующих блоков:

• прямоугольный корпус с наружной теплоизоляцией;

• игольчатые коронирующие электроды на подвесных рамах;

• пластинчатые осадительные электроды с газопроходами;

• устройства для автоматического встряхивания.

Коронирующие подвески располагаются ближе к центру пропускного канала, сбор отходов происходит по бокам, что улучшает собираемость заряженной пыли.

Количество улавливающих секций подбирают, ориентируясь на допустимые показатели загрязнения выбросов. В большинстве случаев электрофильтр для очистки дымовых газов рассчитан на удаление только пыли. Сухая методика не позволяет длительно удерживать на электродах низкомолекулярные вещества.

Очистка дымовых газов от оксидов азота, оксидов серы, золы, твердых частиц

Селективная очистка дымовых газов от оксидов азота основана на каталитическом и некаталитическом восстановлении. Каталитическое (СКВ) связано с использованием гетерогенных катализаторов при температуре от 200 до 500 градусов. Некаталитическая технология очистки дымовых газов (СНКВ) реализуется при температурах около 800 градусов. Обе технологии требуют в качестве расходного материала аммиака, солей аммония или мочевины. В результате образуется нейтральный двухатомный азот и вода. Катализатором обычно служит смесь окислов ванадия, титана и алюминия, нанесенных на пластины или подложку сот.

Селективная очистка дымовых газов от оксидов серы намного экономнее, и осуществляется в устройствах, близких по конструкции к стандартным скрубберам. Применяются такие технологии, как сухая сорбция, полувлажная и влажная. Во всех случаях сернистые соединения реагируют с активными веществами. Выпадает осадок или получаются растворимые соединения, безвредные для человека и окружающей среды. Самой эффективной является мокрая сероочистка, применяемая при высоких концентрациях серы (2-4%). Сорбент поглощает 95-99% нежелательных примесей. Для сорбции используют известь, доломит, соду, морскую воду. Существуют методы очистки дымовых газов от оксидов серы с помощью сточных вод.

Зольные примеси хорошо улавливаются практически любым способом. Возможна очистка дымовых газов от золы с применением электрофильтров, циклонов и скрубберов. Основной трудностью является большой объем накопленных отходов. Следует часто встряхивать сухие системы золоочистки. В мокрых применяются поплавки, всплывающие по мере заполнения нижней части скруббера жидким шламом. Когда поплавок замыкает электрический контакт или давит на рычаг, происходит автоматизированное опорожнение емкости. Шлам должен оставаться жидким, чтобы происходило всплывание поплавка.

Твердые примеси представлены не только золой, и температура дыма бывает невысокой. В таких ситуациях пригоден фильтр очистки дымовых газов, изготовленный из синтетической ткани. Плоское сито или объемный рукав не расплавится, пропуская холодный дым. Предпочтительно использовать фильтр дымовых газов, свойства которого восстанавливаются путем ручного или механизированного очищения. Заменяемые полотна нужно утилизировать и приобретать новые, что удорожает производственный процесс.

Читайте также: