Момент затяжки гбц рено лагуна

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

характеристики Nissan Primastar , инструмент Nissan Primastar , запчасти Nissan Primastar , ремонт Nissan Primastar , моменты затяжки Nissan Primastar , каталог запчастей Nissan Primastar , характеристики Opel Vivaro , инструмент Opel Vivaro , запчасти Opel Vivaro , ремонт Opel Vivaro , моменты затяжки Opel Vivaro , каталог запчастей Opel Vivaro , характеристики Renault Trafic , инструмент Renault Trafic , запчасти Renault Trafic , ремонт Renault Trafic , моменты затяжки Renault Trafic , каталог запчастей Renault Trafic , характеристики Vauxhall Vivaro , инструмент Vauxhall Vivaro , запчасти Vauxhall Vivaro , ремонт Vauxhall Vivaro , моменты затяжки Vauxhall Vivaro , каталог запчастей Vauxhall Vivaro

11. Сервисные данные и спецификация

Момент затяжки резьбовых соединений

Двигатель с кодом F9Q

| Резьбовое соединение | Момент затяжки, Н∙м |

| Болты крепления дополнительного глушителя | 21 |

| Болты крепления фланцев трубопроводов холодильного контура | 8 |

| Болт крепления обводного ролика ремня привода вспомогательного оборудования | 30 |

| Болт крепления натяжного ролика ремня привода вспомогательного оборудования | 25 |

| Болт крепления шкива коленчатого вала | 30 Н·м + довернуть на 115º ± 15º |

| Болты крепления кронштейна натяжного ролика ремня привода ГРМ | 10 |

| Гайка крепления оси натяжного ролика ремня привода ГРМ | 45 |

| Пробка отверстия под фиксатор ВМТ | 25 |

| Болты крепления крышки головки блока цилиндров | 9 |

| Болты крепления корпуса подшипников распределительного вала | 30 |

| Болты крепления шкива распределительного вала | 80 |

| Болты крепления головки блока цилиндров | 30 Н·м + довернуть на 230º |

| Подводящий маслопровод турбокомпрессора | 24 |

| Трубопровод подвода масла к двигателю | 26 |

| Болты крепления сливного маслопровода | 12 |

| Правый болт крепления нижней передней поперечины | 44 |

| Задние левые болты крепления подрамника | 120 |

| Болты крепления поддона картера двигателя | 15 |

| Болты крышек шатунов | 20 Н·м + довернуть на 40° ± 6° |

| Болты крышек коренных подшипников коленчатого вала | 65 |

| Болты крепления многофункционального кронштейна | 44 |

| Болты крепления компрессора кондиционера | 25 |

Двигатель с кодом M9R

| Резьбовое соединение | Момент затяжки, Н∙м |

| Передний сальник коленчатого вала | 47 |

| Болты крепления заднего сальника | 10 |

| Болты крепления крышки на опоре двигателя | 65 |

| Болт крепления соединительной тяги на кузове | 44 |

| Болт крепления верхней тяги на кузове | 105 |

| Болт крепления верхней тяги на двигателе | 115 |

| Крепления сайлент-блока | 44 |

| Центральная гайка крепления левой опоры маятниковой подвески | 65 |

| Болт крепления задней опоры маятниковой подвески на картере | 280 |

| Болты крепления задней опоры маятниковой подвески на подрамнике | 105 |

| Болты крепления сильфона | 21 |

| Болты крепления трубопроводов холодильного контура на компрессоре | 8 |

| Болты крепления трубопроводов холодильного контура на конденсоре | 8 |

| Болт крепления натяжного ролика ремня привода вспомогательного оборудования | 25 |

| Болт крепления обводного ролика ремня привода вспомогательного оборудования | 44 |

| Болт крепления шкива коленчатого вала | 50 Н·м + довернуть на 85º ± 6º |

| Болты боковой направляющей цепи (предварительная затяжка) | 5 |

| Болты боковой направляющей цепи | 25 |

| Болты направляющей натяжителя цепи привода ГРМ | 25 |

| Болты гидравлического натяжителя | 10 |

| Болты крепления зубчатого шкива на распределительном валу со стороны выпускных клапанов | 10 Н·м + довернуть на 40º ± 6º |

| Пробка отверстия под фиксатор ВМТ | 25 |

| Болты крепления крышки привода ГРМ (предварительная затяжка) | 5 |

| Болты M6 на крышке привода ГРМ | 16 |

| Болты M8 на крышке привода ГРМ | 18 |

| Боковые болты крепления двигателя на головке блока цилиндров | 30 Н·м + довернуть на 54º ± 6º |

| Верхний болт крепления двигателя на головке блока цилиндров | 25 |

| Болты усилителя крепления двигателя | 25 |

| Болт крепления шестерни ТНВД | 40 Н·м + довернуть на 34° ± 6° |

| Болты крепления крышек подшипников распределительных валов | 10 |

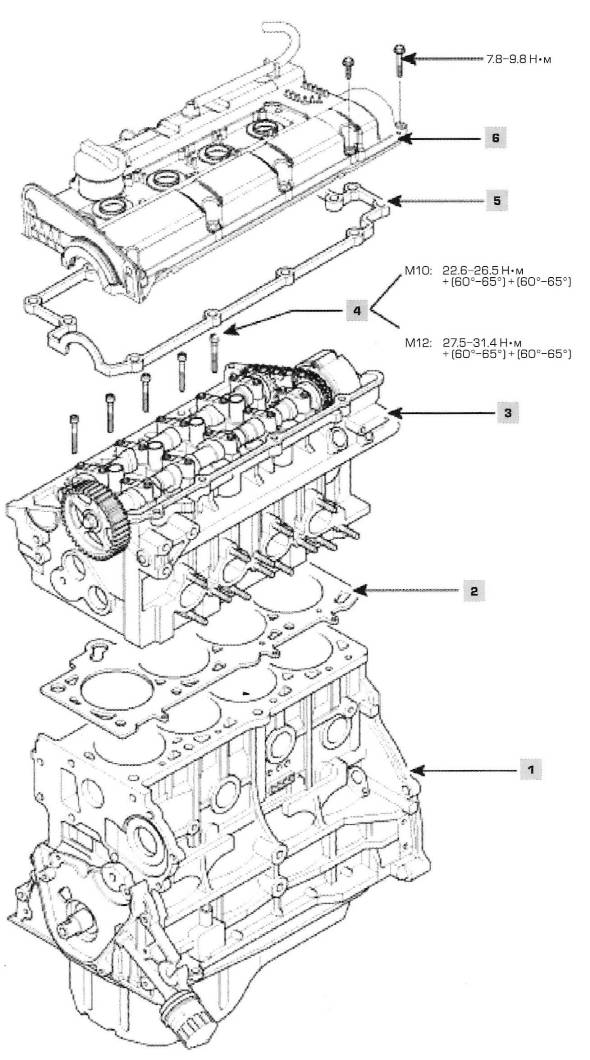

| Болты крепления головки блока цилиндров (предварительная затяжка) | 5 |

| Болты крепления головки блока цилиндров (окончательная затяжка) | 30 Н·м + довернуть на 300° ± 6° |

| Болты крепления поддона картера двигателя | 16 |

| Болты крышек шатунов | 20 Н·м + довернуть на 40° ± 6° |

| Болты крышек коренных подшипников коленчатого вала | 65 |

| Болты крепления многофункционального кронштейна | 44 |

| Болты крепления компрессора кондиционера | 25 |

Двигатель с кодом G9U

| Резьбовое соединение | Момент затяжки, Н∙м |

| Гайки крепления сильфона на фланце крепления каталитического нейтрализатора | 21 |

| Болты крепления трубопроводов холодильного контура на компрессоре | 8 |

| Болты крепления трубопроводов холодильного контура на конденсоре | 8 |

| Гайка крепления трубопровода гидроусилителя рулевого управления | 24 |

| Болт крепления натяжного ролика ремня привода вспомогательного оборудования | 25 |

| болт крепления обводного ролика ремня привода вспомогательного оборудования | 30 |

| Болт крепления шкива коленчатого вала | 50 Н·м + довернуть на 90° ± 5° |

| Болт крепления оси обводного ролика ремня привода ГРМ | 30 |

| Болт крепления натяжного ролика ремня привода ГРМ | 25 |

| Болты крепления зубчатых шкивов распределительных валов | 10 |

| Пробка отверстия под фиксатор ВМТ | 25 |

| Болты крепления нижней крышки привода ГРМ | 10 |

| Болты крепления верхней крышки привода ГРМ | 25 |

| Болты крепления крышки головки блока цилиндров (предварительная затяжка) | 2 |

| Болты крепления крышки головки блока цилиндров | 12 |

| Болты крепления крышек подшипников №№ 1 и 6 распределительного вала впускных клапанов | 12 |

| Болты крепления крышек подшипников №№ 1 и 6 распределительного вала выпускных клапанов | 12 |

| Болты крепления оси коромысел впускных клапанов | 13 |

| Болты крепления оси коромысел выпускных клапанов | 13 |

| Болты крепления крышек подшипников распределительного вала впускных клапанов | 10 |

| Болты крышек подшипников распределительного вала выпускных клапанов | 10 |

| Болты крепления головки блока цилиндров | 30 Н·м + довернуть на 300° ± 6° |

| Гайка крепления подушки двигателя на верхнем кожухе опоры подвески двигателя | 44 |

| Болты крепления поддона картера (предварительная затяжка) | 5 |

| Болты крепления поддона картера | 9 |

| Болты крышек шатунов | 20 Н·м + довернуть на 40° ± 6° |

| Болты крышек коренных подшипников коленчатого вала | 65 |

| Болты крепления многофункционального кронштейна | 30 |

Двигатель с кодом F4R

| Резьбовое соединение | Момент затяжки, Н∙м |

| Болты крепления фланца трубопроводов гидроусилителя рулевого управления на картере рулевого механизма | 21 |

| Болты крепления трубопроводов холодильного контура | 8 |

| Болт крепления натяжного ролика ремня привода вспомогательного оборудования | 50 |

| Болт крепления натяжного ролика ремня привода вспомогательного оборудования | 50 |

| Болт крепления шкива коленчатого вала | 30 Н·м + довернуть на 115º ± 15º |

| Гайки крепления зубчатых шкивов распределительных валов впускных и выпускных клапанов | 30 Н·м + довернуть на 86° ± 6° |

| Гайка натяжного ролика ремня привода ГРМ | 28 |

| Болт крепления обводного ролика ремня привода ГРМ | 50 |

| Гайки шестерен приспособления | 80 |

| Болты крепления крышки головки блока цилиндров (22), (23), (20) и (13) | 8 |

| Болты крепления крышки головки блока цилиндров (1) - (12), (14) - (19), (21) и (24) | 12 |

| Болты крепления головки блока цилиндров | 30 Н·м + довернуть на 180º ± 25º |

| Болты (1) - (6) крепления поддона картера | 15 |

| Болты (7) - (10), (1), (2) и (11) - (22) крепления поддона картера | 18 |

| Болты крепления поддона картера двигателя к коробке передач | 44 |

| Болты крышек шатунов | 20 Н·м + довернуть на 40° ± 6° |

| Болты крышек коренных подшипников коленчатого вала | 65 |

| Болты крепления многофункционального кронштейна | 44 |

Двигатель с кодом F9Q

| Распределительные валы | Осевое биение | мм | 0,045 - 0,135 | |

| Размеры головки цилиндров | Максимальная деформация | мм | 0,05 | |

| Высота, Н | мм | 162,75 ± 1,75 | ||

| Выступ поршня | мм | 0,56 ± 0,06 | ||

| Клапаны | Угол седла | Впускных | 89,5° | |

| Выпускных | 89,5° | |||

| Угол уплотнительной фаски | Впускных | 90° | ||

| Выпускных | 90° | |||

| Ширина седла | Впускных | мм | 1,8 | |

| Выпускных | мм | 1,8 | ||

| Диаметр штока | Впускных | мм | 6,985 ± 0,011 | |

| Выпускных | мм | 6,971 ± 0,011 | ||

| Диаметр головки | Впускных | мм | 35,325 ± 0,125 | |

| Выпускных | мм | 32,625 ± 0,125 | ||

| Длина клапана | Впускных | мм | 110,99 ± 0,20 | |

| Выпускных | мм | 110,79 ± 0,20 | ||

| Максимальная высота подъема клапана | Впускных | мм | 8,866 | |

| Выпускных | мм | 10,344 | ||

| Выступание клапанов относительно поверхности уплотнения головки цилиндров | Впускных и выпускных | мм | 0,09 ± 0,12 | |

| Наружный диаметр седла | Впускных | мм | 36,975 ± 0,008 | |

| Выпускных | мм | 33,597 ± 0,008 | ||

| Диаметр посадочных мест седел клапанов в головке цилиндров | Впускных | мм | 36,9 + 0,007 | |

| Выпускных | мм | 33,5 + 0,029 | ||

| Пружины клапана | Длина в свободном состоянии | мм | 46 ± 2 | |

| Диаметр проволоки | мм | 3,90 ± 0,03 | ||

| Внутренний диаметр | мм | 21,5 ± 0,1 | ||

| Длина под нагрузкой | 270 Н | мм | 37,5 | |

| 614 Н | мм | 27,5 | ||

| Направляющие втулки клапанов | Внутренний диаметр | До механической обработки | мм | 6,3 + 0,120 |

| После механической обработки | мм | 7,0 + 0,022 | ||

| Наружный диаметр | мм | 12 + 0,068 | ||

| Диаметр отверстия в головке цилиндров | мм | 12 - 0,02 | ||

| Положение направляющей по отношению к поверхности уплотнения головки цилиндров (впускной и выпускной) (А) | мм | 81,05 ± 0,40 | ||

| Длина | Впускных | мм | 38,25 ± 0,15 | |

| Выпускных | мм | 38,25 ± 0,15 | ||

| Угол (В) | Впускных | 90° | ||

| Выпускных | 90° | |||

| Толкатели | Наружный диаметр | мм | 34,975 ± 0,01 | |

| Отверстие в головке цилиндров | мм | 35 ± 0,039 | ||

| Поршни | Выступ поршня | мм | 0,56 ± 0,06 | |

| Диаметр поршня | мм | 79,866 ± 0,0075 | ||

| Размеры поршневых колец | 1-ое компрессионное кольцо | Зазор | мм | 0,20 - 0,35 |

| Толщина | мм | 2,50 - 0,01 | ||

| 2-ое компрессионное кольцо | Зазор | мм | 0,70 - 0,90 | |

| Толщина | мм | 2,00 - 0,01 | ||

| Маслосъемное кольцо | Зазор | мм | 0,25 - 0,50 | |

| Толщина | мм | 3,00 - 0,01 | ||

| Поршневой палец | Длина | мм | 59,7 – 60,0 | |

| Наружный диаметр | мм | 27,995 – 28,000 | ||

| Внутренний диаметр | мм | 13,8 – 14,1 | ||

| Размеры шатуна | Осевое биение кривошипной головки шатуна | мм | 0,22 - 0,484 | |

| Радиальное биение кривошипной головки шатуна | мм | 0,027 - 0,086 | ||

| Межцентровое расстояние между кривошипной и поршневой головками шатуна | мм | 139 | ||

| Диаметр кривошипной головки шатуна | мм | 51,587 + 0,019 | ||

| Диаметр поршневой головки шатуна | без кольца | мм | 30,24 + 0,025 | |

| с кольцом | мм | 28 + 0,025 | ||

| Коленчатый вал | Осевое биение | мм | 0,067 - 0,233 | |

| Тип | KOLBENSCHMIDT |

| 1 | Установочное положение поршня - V к маховику |

| 2 | Высота от поршневого пальца до верха поршня - см. ниже "Подбор поршня" |

| 3, 4, 5 | Только для сведения изготовителю |

| Маркировка поршней | - | Высота поршневого пальца | Замечания |

| K | мм | 47,046 ± 0,02 | Выбрать требуемый поршень из состава деталей и принадлежностей, чтобы обеспечить надлежащий выступ поршня. |

| L | мм | 47,088 ± 0,02 | |

| M | мм | 47,130 ± 0,02 | |

| N | мм | 47,172 ± 0,02 | |

| P | мм | 47,214 ± 0,02 |

В составе деталей и принадлежностей имеются только поршни с маркировкой L, M или N. Поршни с другими маркировками устанавливаются на этапе производства двигателя.

Поршневые пальцы плотно запрессовываются в верхние головки шатунов и имеют плавающую посадку в поршнях. Для запрессовки поршневых пальцев используйте комплект приспособлений Mot. 574-22, содержащий:

- подставку для поршня (S);

- оправки для извлечения пальцев.(1);

- установочные стерхни (А) с центрирующими приспособлениями (С);

- кольцо В18 и призму V18 из комплекта Mot. 574-23.

- состояние шатунов (они могут быть скручены и погнуты);

- поверхности контакта между вкладышами и шатунами (при наличии заусенцев удалите их хонинговальным бруском, чтобы обеспечить правильную посадку вкладыша).

Для нагрева шатунов используйте нагревательную плиту мощностью 1500 Вт.

Уложите верхние головки шатунов на нагревательную плиту.

Обеспечьте плотное прилегание поверхности верхней головки шатуна к плите.

Для контроля за температурой нагрева шатунов положите на верхнюю головку каждого шатуна на участке (а) небольшой кусочек оловянного припоя с температурой плавления приблизительно 250°С.

Подготовка поршневых пальцев

Убедитесь, что поршневые пальцы свободно входят в соответствующие новые поршни. Используйте центрирующее приспособление С13 и установочный стержень А13.

Установите поршневой палец (Е) на установочный стержень (А), вверните центрирующее приспособление (С) до упора и затем отверните его обратно на 1/4 оборота.

Сборка шатуна с поршнем

На днищах поршней нанесены метки "Vt" (тип 1) или "Л" (тип 2), указывающие направление в сторону маховика.

При сборке поршня с шатуном следуйте приведенным ниже инструкциям:

- установите на подставку кольцо В18 и призму V18, наложите на них поршень и закрепите его имеющимся зажимом;

- удостоверьтесь, что отверстия для пальца в поршне точно совпадают с отверстием в кольце В18.

Нагревайте верхние головки шатунов, пока не расплавится припой.

Смажьте моторным маслом центрирующее приспособление и поршневой палец. Вставьте поршневой палец в поршень на подставке и убедитесь, что он свободно перемещается в осевом направлении и при необходимости восстановите соосность отверстий.

Ориентация поршня относительно шатуна

1. Цилиндры 1 и 2:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "А" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался внизу и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

2. Цилиндры 3 и 4:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "Л" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался сверху и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

Последующие операции следует выполнять как можно быстрее, чтобы избежать охлаждения шатуна. 3. Когда температура припоя достигнет точки плавления (припой превратится в каплю):

- сотрите каплю припоя;

- вставьте в поршень центрирующее приспособление;

- вставьте шатун в поршень;

- как можно быстрее вставьте поршневой палец до упора центрирующего приспособления в подставку.

4. Убедитесь, что поршневой палец остается внутри поршня во всех положениях шатуна в поршне.

- вкладыши без канавок в гнезда коренных 1, 3 и 5 и вкладыши с канавками в гнезда подшипников 2 и 4;

- боковые регулировочные полукольца коленчатого вала в гнездо коренного подшипника 3 (канавками в сторону коленчатого вала);

2. Смажьте коренные и шатунные шейки вала моторным маслом.

3. Поставьте на место крышки коренных подшипников (они помечены цифрами с 1 до 5 и эти цифры должны находиться на стороне впуска).

Ключом с головкой Тогх 14 мм предварительно затяните болты крышек подшипников с моментом 25 Нм и затем доверните на угол 47 ± 5°.

Примечание : Не забудьте нанести на участки (А) крышки коренного подшипника № 1 тонкий слой герметика RHODORSEAL 5661.

4. Проверьте осевой зазор коленчатого вала. Он должен быть в пределах 0,045 - 0,252 мм при отсутствии износа и в пределах 0,045 - 0,852 при наличии износа.

Установка поршневых колец

Поршневые кольца, установленные на заводе, должны свободно перемещаться в своих поршневых канавках.

Они должны быть установлены правильно по их

1. Ориентируйте кольца на поршне, как показано на рисунке:

2. Вставьте подобранные поршни с шатунами в блок цилиндров, следя за тем, чтобы расположение и направление поршней были правильными. - Цилиндры 1 и 2:

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "А" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился справа от оси (9).

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "Л" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился слева от оси (10).

3. Затяните гайки болтов крышек шатунов с моментом 10 Нм и затем подтяните с моментом 43 Нм.

- масляный насос (момент затяжки болтов крепления масляного насоса 22 - 27 Нм);

- крышку сальника коленчатого вала. Для уплотнения используйте герметик LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, слоем (В) толщиной 0,6 -1,0 мм;

- сальники коленчатого вала, смазав маслом их рабочие кромки и наружную поверхность. Для установки сальника со стороны маховика используйте приспособление Mot. 1129-01.

Для установки сальника со стороны привода распределительного вала используйте приспособление Mot. 1385.

5. Установите промежуточное кольцо, которое следует перевернуть на другую сторону, если на нем остались следы от старого сальника.

6. Установите на место маховик.

Болты крепления маховика необходимо заменить новыми и затянуть их с моментом 50 - 55 Нм. Затяжку производите, чередуя болты по диагонали.

7. Установите водяной насос, уплотнив его посадочную поверхность герметиком LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, полосой (С) толщиной 0,6 -1,0 мм.

- зубчатый шкив коленчатого вала;

- поддон картера. Для уплотнения его посадочной поверхности используйте герметик RHODORSEAL 5661. Ширина полосы герметика (D) должна быть 3 мм.

Примечание : Не забудьте установить новые сальники вместо двух старых сальников на обоих концах поддона картера.

Установка головки блока цилиндров

Способ затяжки болтов крепления головки блока цилиндров.

После снятия головки блока цилиндров старые болты крепления головки во всех случаях должны заменяться новыми.

Смажьте резьбу болтов и поверхность под их головками моторным маслом.

Предварительная осадка прокладки

Затяните болты головки с моментом 20 Нм, после чего доверните на угол 100 ± 6° в указанной ниже последовательности:

- затяните болты 1 и 2;

- затяните болты 3,4, 5 и 6;

- затяните болты 7, 8 , 9 и 10.

Для осадки прокладки необходимо выждать 3 минуты.

Окончательная затяжка болтов головки

1. Отпустите болты 1 и 2, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ± 6°.

2. Отпустите болты 3, 4, 5 и 6, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

3. Отпустите болты 7, 8, 9 и 10, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

Подтяжка болтов крепления головки блока цилиндров в процессе эксплуатации не требуется.

4. Установите: - ось коромысел так, чтобы она была обращена меткой (1) в сторону привода механизма газораспределения. При этом болты (А) размером М8х100 и М8х28,7 мм должны входить в отверстия (В);

- болты (2) крепления оси коромысел и затяните их с моментом 23 Нм. Не забывайте смазывать резьбу и поверхность под головкой болтов моторным маслом;

- крышку головки блока цилиндров, не производя затяжку ее крепежных болтов, так как это облегчит установку фаз газораспределения.

Установка ремня привода механизма газораспределения

А - Датчик, В - Индикатор, С - Соединительный провод, D - Калибровочная пружина.

1. Принцип действия прибора для измерения натяжения ремня.

Датчик позволяет обеспечить постоянную величину прогиба ремня, что достигается регулировочной ручкой (1), нажимным устройством (2) и наружными кронштейнами (3).

Сила реакции ремня измеряется устройством (4), оснащенным тензодатчиками. Деформация датчиков приводит к изменению их электрического сопротивления, которое затем преобразуется и индицируется в единицах SEEM (US).

2. Калибровка прибора для измерения натяжения ремня.

Прибор отрегулирован на заводе изготовителя, однако его калибровочные величины необходимо проверять каждые шесть месяцев.

3. Процедура установки нуля:

- Включите прибор (выключателем Е) с полностью ввернутой регулировочной ручкой (1).

- Если индикатор показывает О, следовательно прибор откалиброван правильно.

- При полном отсутствии индикации, проверьте степень заряженности аккумулятора (9 В).

- В случае индикации какой-либо другой величины, кроме нуля, вращением регулировочного винта (F) настройте индикатор на 0.

4. Проверка калибровки прибора.

- Включите прибор (выключателем Е).

- Установите упругую калибровочную пружину (Z) на датчик прибора, как показано на рисунке. Контрольные величины отштампованы на пружине сверху: (А) - минимальная величина, (В) - максимальная величина.

- Затяните регулировочную ручку (1) до положения после третьего щелчка.

При этом индикатор должен показывать величину X, находящуюся в пределах А и В (А ^ X Примечание : Возможно потребуется провести несколько предварительных проверок, прежде чем будет достигнута правильная величина. В случае постоянного получения неправильных величин за дополнительной информацией обратитесь в местный Главный офис послепродажного обслуживания фирмы.

Примечание : Комплект каждого прибора содержит собственную калибровочную пружину. Не заменяйте ее на калибровочную пружину от другого прибора.

1 - Ручка с накаткой (нажимное устройство), А - Контрольная величина на калибровочной пружине, В - Контрольная величина на калибровочной пружине, Z - Калибровочная пружина.

5. Установка фаз газораспределения. На гладкой стороне ремня изображена стрелка, показывающая направление его движения. Там же имеются две метки для установки фаз газораспределения.

- Совместите метки (N) на ремне с метками на зубчатых шкивах (L) и крышках (М).

- Пропустите ремень в правильном направлении и наденьте его на зубчатый шкив коленчатого вала.

- Установите на ремень датчик прибора Mot. 1273.

- Поверните ручку прибора на три ее щелчка.

- Натягивайте ремень приспособлением Mot. 1135-01 пока прибор Mot. 1273 не покажет требуемую величину.

Нормальное натяжение ремня по этому прибору должно быть 30 единиц SEEM.

- Затяните натяжитель, проверьте и окончательно отрегулируйте величину натяжения.

Для этого проверните коленчатый вал не менее чем на три оборота.

(1) - направление затяжки натяжителя.

- Удостоверьтесь, что величина натяжения ремня остается в допустимых пределах отклонения (± 10%).

В противном случае повторите процедуру регулировки натяжения.

Примечание : Снятый ремень повторному использованию не подлежит.

- Затяните гайку натяжителя (О) с моментом 50 Нм. Затяжка гайки натяжителя с моментом 50 Нм необходима во избежание ее возможного последующего отворачивания, что может привести к повреждению двигателя.

Регулировка зазора в механизме привода клапанов

Нормальная величина зазора на холодном двигателе:

Впускные клапаны. 0,10 - 0,15 мм

Без замены клапанов. 0,25 - 0,30 мм

При установке новых клапанов. 0,20 - 0,25 мм

Таблица. Регулировка зазора методом "качания".

Регулировка зазора по методу "полного открытия выпускного клапана"

1. Установите выпускной клапан цилиндра № 1 в положение полного открытия и отрегулируйте зазор впускного клапана цилиндра № 3 и выпускного клапана цилиндра № 4.

2. Проделайте ту же операцию на других цилиндрах, руководствуясь приведенной ниже таблицей.

Выпускной клапан в положении полного открытия

Регулируемый впускной клапан

Регулируемый выпускной клапан

3. Установите на место:

- крышку головки блока цилиндров с новой прокладкой;

- кронштейн катушек зажигания;

- провода свечей зажигания и их держатель;

- крышку привода распределительного вала;

- шкив коленчатого вала (затяните болт крепления шкива с моментом 20 Нм, после чего доверните на угол 68 ± 6°);

- датчик давления масла;

- кронштейн подвески двигателя;

- впускной трубопровод (затяните с моментом 25 Нм);

- ремень привода генератора.

Процедура натяжения ремня привода навесных агрегатов

Примечание : Натяжение производят на холодном двигателе (при температуре окружающей среды). 1. Ремень привода навесных агрегатов (модели с кондиционером).

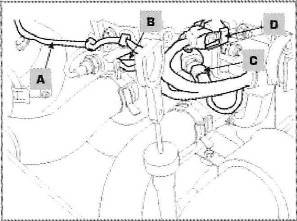

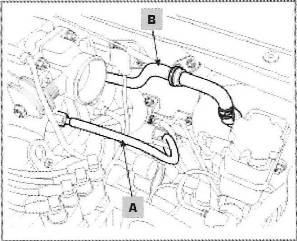

Схема привода генератора, кондиционера и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив компрессора кондиоционера, С - Шкив генератора переменного тока, D - Шкив насоса усилителя рулевого управления, Е - Обводной ролик, Т - Натяжной ролик.

Детали привода генератора, кондиционера и насоса усилителя рулевого управления. 1 - Обводной ролик, 2 - Ремень привода навесных агрегатов, 3 - Шкив насоса усилителя рулевого управления, 4 - Насос усилителя рулевого управления, 5 - Шкив коленчатого вала, 6 - Натяжной ролик, 7 - Компрессор кондиционера, 8 - Генератор.

- Чтобы надеть ремень, поверни т е гаечный ключ влево.

- Заблокируйте натяжной ролик, используя для этого 6-мм шестигранный торцевой ключ (1).

Примечание : Проверьте, что внутренний ручей (1) шкивов остается свободным при установке ремня.

2. Ремень привода навесных агрегатов (модели без кондиционера).

Схема привода генератора и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив насоса усилителя рулевого управления, С - Шкив генератора переменного тока, Т - Натяжной ролик, -> - Точка проверки натяжения ремня.

Детали привода генератора и насоса усилителя рулевого управления (модели без кондиционера). 1 - Ремень привода навесных агрегатов, 2 - Шкив коленчатого вала, 3 - Насос усилителя рулевого управления, 4 - Шкив насоса усилителя рулевого управления, 5 - Промежуточный шкив (модели без усилителя рулевого управления) 6 - Генератор, 7 - Натяжной ролик, 8 - Стопорная гайка, 9 - Регулировочный болт.

- Приводной ремень натягивается с помощью регулировочного болта (1) (при этом нужно ослабить затяжку двух болтов крепления натяжного ролика) с последующей затяжкой стопорной гайки (2).

- Затяните болты крепления автоматического натяжного ролика. Примечание : Ремень привода навесных агрегатов имеет пять клиньев, а шкив генератора и шкив насоса усилителя механизма рулевого управления выполнены 6-ручьевыми; поэтому при установке приводного ремня обязательно нужно оставлять свободным внешний ручей шкивов (Е).

3. Для правильной установки ремня навесных агрегатов на шкивах, проверните коленчатый вал двигателя на два оборота.

4. Убедитесь, что натяжение ремня остается при этом в допустимых пределах. В противном случае, повторите процедуру регулировки.

Примечание : Снятый ремень повторному использованию не подлежит. 5. Установите:

1. Регулятор зазора в клапанах [MLA] 2. Верхняя опора пружины 3. Пружина клапана 4. Маслосъемный колпачок 5. Нижняя опора пружины Б. Клапан 7. Звездочка приводной цепи 8. Распредвал впускных клапанов 9. Шестерня привода распределительного вала 10. Контрольный клапан давления масла (OCV) 11. Шайба 12. Фильтр контрольного клапана [OCV] 13. Распредвал выпускных клапанов 14. Фазовращатель в сборе [CVVT] 15. Крышка подшипника опоры распредвала 16. Приводная цепь 17. Автоматический натяжитель цепи 18. Сухари клапана

Для предотвращения повреждений лакокрасочного покрытия, на крылья кузова необходимо положить специальные чехлы.

Головку блока цилиндров необходимо снимать с холодного двигателя, для предотвращения ее повреждения. При снятии металлической прокладки, необходимо быть осторожным, чтобы не упустить прокладку. Также необходимо быть осторожным, чтобы не повредить поверх ность разъема головки блока с блоком.

Нанести специальные метки на все провода, чтобы исключить неправильное подключение при сборке.

Перед снятием головки блока цилиндров, проверить техническое состояние приводного ремня ГРМ.

Провернуть шкив коленчатого вала, чтобы установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

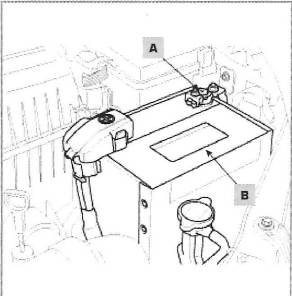

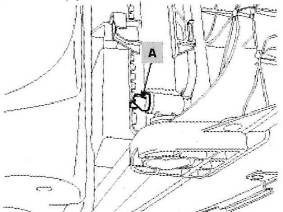

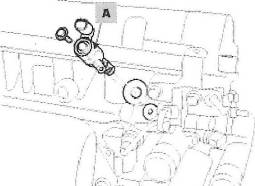

1. Отсоединить отрицательную клемму (А) от аккумуляторной батареи. Затем снять аккумуляторную батарею в сборе (В).

2. Снять крышку двигателя.

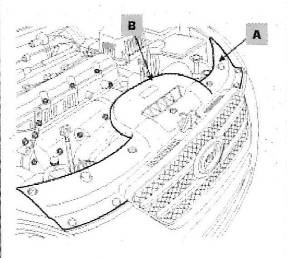

3. Снять верхнюю крышку бампера [А] и воздушный дефлектор [В]

4. Снять крышку радиатора.

5. Отвернуть пробку сливного отверстия радиатора (А), слить охлаждающую жидкость.

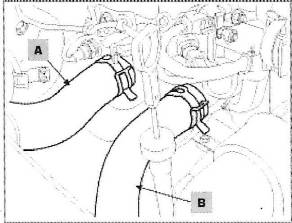

7. Отпустить хомуты и отсоединить верхний [А] и нижний (В) шланги радиатора, как показано на рисунке.

6. Снять впускной воздуховод и воздушный фильтр в сборе. Для этого:

• Отсоединить разъемы модуля управления питанием [РСМ] (А).

• Снять хомуты, затем снять воздуховод (В) и воздушный фильтр в сборе [С].

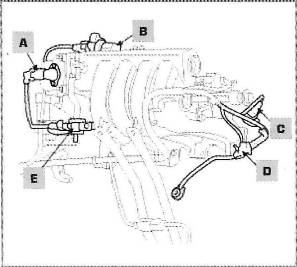

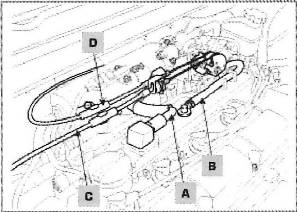

9. Отсоединить разъемы электропроводки двигателя и зажимы проводов от головки блока цилиндров, в последовательности:

• Разъемконтрольногоклапана давления масла OCV (А).

• Разъем датчика температуры масла OTS (В).

• Разъем датчика температуры охлаждающей жидкости двигателя ЕСТ [С].

• Разъем катушки зажигания (D).

• Разъем датчика положения дроссельной заслонки TPS (А).

• Разъем регулятора холостого хода ISA [В].

• Датчик положения распределительного вала СМР (С).

• Разъемы четырех форсунок.

• Разъем датчика детонации (D).

• Разъемконтрольногоклапана вентиляции PCSV (Е).

8. Отсоединить шланги отопителя (А).

• Отсоединить разъем переднего подогреваемого датчика избытка воздуха (лямбдазонда).

10. Отсоединить подводящий топливный патрубок (А) от топливоподающей линии, атакже отсоединить шланг вакуумного усилителя тормозов (В).

11. Снять крышку головки блока цилиндров. Для этого:

• Отсоединить высоковольтные провода от свечей зажигания.

При отсоединении проводов, не тянуть непосредственно за провод, это может повредить разъему.

• Отсоединить от крышки головки блока цилиндров шланг вентиляции картерных газов (PCV) (А) и вентиляционный шланг (В).

• Отсоединить трос педали акселератора (С) и трос автоматического круиз-контроля (D) от крышки головки блока цилиндров.

12. Снять ремень привода ГРМ.

15. Снять шестерню привода распределительного вала.

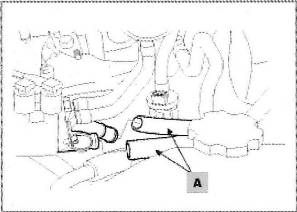

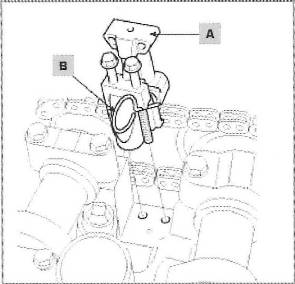

16. Снять автоматический натяжитель (А) цепи привода второго распредвала, как показано на рисунке.

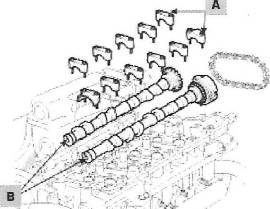

17. Отвернуть болты крепления и снять крышки подшипников распределительных валов (А), затем извлечь распределительные валы (В).

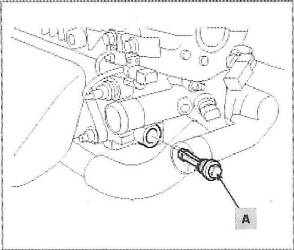

18. Извлечь контрольный клапан давления масла OCV (А), как показано на рисунке.

19. Извлечь фильтр контрольного клапана давления масла [А).

20. Отвернуть болты крепления головки блока цилиндров, затем снять головку блока в сборе.

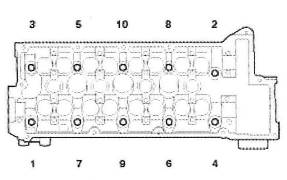

• Используя 8 мм и 10 мм торцовый ключ, отвернуть болты крепления головки блока цилиндров, в несколько подходов, в последовательности, указанной на рисунке. Извлечь болты крепления в сборе с шайбами.

При отворачивании болтов крепления в ненадлежащей последовательности, возможно повреждение головки блока цилиндров.

• Снять головку блока цилиндров с направляющих штифтов блока. Положить головку блока цилиндров на деревянный брус.

Быть осторожным, чтобы не повредить поверхности контакта блока и головки блока цилиндров.

Замена направляющей втулки клапана

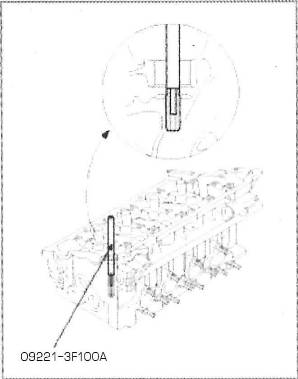

1.Используя специальное приспособление [09221-3F100A], выпрессовать направляющую втулка клапана, по направлению вниз.

3.Используя специальное приспособление(09221-ЗР100А/В),запрессовать новую направляющую втулку клапана. Направляющую втулку необходимо запрессовывать с верхней части головки блока. Быть внимательным, так как направляющие втулки впускных и выпускных клапанов имеют различную длину.

Продолжение истории с логаном, сегодня подробно показываем как снять головку с двигателя. Для всех стражд.

Когда головка цилиндров Рено Логан освобождена от всего навесного, можно откручивать её от блока цилиндров. Но для начала придется еще снять распределительный вал. Для того, что бы снять головку придется открутить 10 болтов крепления головки цилиндров в определенном порядке.

Болты имеют разную длину, поэтому их лучше заранее положить так, что бы потом не перепутать, это очень важный момент. Замена передних колодок renault logan ii 2020 г. Регламент то рено логан 1,4-1,6 8v. (2). Для автомобиля рено логан 1.4 замена клапанов является достаточно сложной процедурой. Сборка тоже процесс весьма важный и ответственный.

Порядок затяжки болтов крепления головки блока цилиндров показан на следующем рисунке. Момент затяжки: 20 Нм доверните на угол 110° ±6°. Подождите три минуты. Поле чего отпустите болты 1 и 2 и снова затяните указанным моментом. Потом отпустите и затяните болты 3,4,5,6. Замена ремня грм на рено лагуна 1 если есть вопросы по ремонту авто (любого), пишите ответим на все вопросы.

После отпустите и затяните болты 7,8,9,10.

В общем снимать и ставить головку блока цилиндров на Рено Логан (да и на других машинах) надо очень ответственно. Замену клапанов на авто рено логан 1.6 нужно делать у опытных мотористов, такая процедура делается в автосервисе. Иначе возможна деформация ГБЦ, а это чревато прогаром прокладки головки, перегревом двигателя и прочими проблемами.

После того, как головка цилиндров Renault Logan снята, вам нужно рассухарить клапана. Для этого нужно найти рассухариватель или воспользоваться помощью друга. После того, как сухарики, тарелочки и пружины будут сняты, перед вашим взором предстанет следующая картина. Вот они гнутые клапана.

Если поршни и рабочая камера двигателя не повреждены, приступаем к очистке от нагара и смолистых отложений. Далее нам необходимо притереть новые клапана. Для притирки клапанов Рено Логан понадобится специальная притирочная паста.

Проверить правильность притирки можно визуально, на клапане, должна появится матовая непрерывная полоска не менее 1.5 мм шириной. Проверить качество притирки можно с помощью керосина например. Для этого вставляем клапана на место, переворачиваем головку и наливаем в рабочие камеры жидкость, которая не должна уходить через клапан, хотя бы несколько минут.

Замена ремня грм chevrolet aveo 1.6 . | на. Если не провести притирку новых клапанов, то в двигателе не будет компрессии, он просто не будет работать.

После притирки клапанов Рено Логан необходимо все тщательно промыть от остатков абразивной притирочной пасты. Замена подушки безопасности и шлейфа рено меган 1 и 2. Перед сборкой устанавливаем новые маслосъемные колпачки, заменяем сломанные пружины и засухариваем клапана.

Что нужно знать? Любая замена опорного подшипника рено логан и видео рабочих процессов подразумевает знание хотя бы базовых понятий о конструкции подвески. Теперь прикручиваем головку к блоку, как описано чуть выше и не забываем про новую прокладку ГБЦ. Теперь устанавливаем распределительный вал и ремень ГРМ.

Следующий важный момент это регулировка теплового клапанного зазора, который необходимо провести вручную.

После сборки двигателя Рено Логан 8 клапанов заливаем охлаждающую жидкость, подсоединяем аккумулятор и заводим движок. Если все собрано правильно, значит работа мотора будет радовать ближайшие 60 тысяч километров. Затем стоит поменять ремень ГРМ.

Поверьте своевременная замена ремня ГРМ на Рено Логан (Сандеро) гораздо проще, замены гнутых клапанов.

Замена прокладки головки цилиндров renault logan

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть и вследствие коробления головки блока из-за перегрева

Если вы случайно перегрели мотор, то ни в коем случае нельзя доливать охлаждающую жидкость, когда двигатель горячий. Нужно подождать пока двигатель остынет.

Снизьте давление в системе питания.

Слейте жидкость из системы охлаждения двигателя.

Снимите со шкива распределительного вала ремень привода газораспределительного механизма

Отсоедините приемную трубу от выпускного коллектора

Снимите воздушный фильтр.

Отжав фиксаторы, отсоедините колодки жгутов проводов от форсунок

от датчика положения дроссельной заслонки…

датчика абсолютного давления

датчика температуры охлаждающей жидкости…

датчика температуры всасываемого воздуха…

и регулятора холостого хода.

Разъедините колодку жгута проводов датчика концентрации кислорода…

выведите жгут из держателя на двигателе.

На стороне двигателя, обращенной к щиту передка, отверните гайку крепления распорки к впускной трубе, выверните болт ее крепления к блоку цилиндров.

и снимите распорку.

Выведите моторный жгут из держателей на впускной трубе сзади..

Отстегнув отверткой верхние держатели моторного жгута спереди

извлеките жгут из переднего держателя

выньте жгут из заднего держателя

Извлеките жгут из среднего верхнего держателя на впускной трубе…

и отведите его в сторону.

Снимите с шарового пальца промежуточного рычага наконечник троса привода дроссельной заслонки

извлеките трос из отверстия крон штейна и отведите в сторону.

Отсоедините от впускной трубы шланг продувки адсорбера.

Отсоедините от топливной рампы топливопровод.

Отсоедините от впускной трубы шланг к вакуумному усилителю тормозов, сжав фиксаторы его крепления.

Ослабьте хомуты крепления трех шлангов, сжав пассатижами их отогнутые усики, сдвиньте хомуты по шлангам

и отсоедините шланги от патрубков термостата и головки блока цилиндров

Извлеките шланги отопителя из держателей на кронштейне

и отсоедините провод.

Выверните болт крепления кронштейна насоса гидроусилителя рулевого управления к головке блока.

Снимите крышку головки блока цилиндров.

Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров…

окончательно выверните болты крепления головки, выньте их…

и снимите установленные под болтами шайбы.

Болты крепления головки блока обязательно замените новыми.

Повторное использование не допускается.

Обратите внимание на то, что болты разной длины.

При их снятии запомните расположение болтов и затем установите на прежние места

Снимите головку блока цилиндров в сборе с впускной трубой, дроссельным узлом и выпускным коллектором

Снимать головку блока цилиндров удобнее с помощником, так как она довольно тяжелая

затем снимите ее прокладку

Очистите привалочные поверхности головки и блока.

Проверьте головку блока на отсутствие коробления.

Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, затем поперек, а также по диагоналям и щупом измерьте зазор между плоскостью головки и линейкой.

Замените головку блока цилиндров, если зазор превысит 0,05 мм.

Установите головку блока цилиндров в последовательности, обратной снятию, с учетом следующего:

─ удалите из резьбовых отверстий болтов крепления головки блока цилиндров масло или охлаждающую жидкость, попавшие туда при снятии головки;

— обязательно установите новую прокладку головки блока, повторное использование прокладки не допускается;

— замените болты новыми;

— смажьте болты моторным маслом;

затягивайте болты на холодном двигателе в указанном порядке в четыре этапа:

1-этап (предварительная осадка прокладки) затяните болты моментом 20 Нм (2 кгс-м), после чего доверните на угол 100° ± 6°; Сделайте выдержку 3 мин;

2-этап — отпустите болты 1 и 2, после чего снова затяните их моментом 20 Нм (2 кгс-м) и доверните на угол 110° ± 6°;

3-этап — отпустите болты 3, 4, 5 и 6, после чего снова затяните их моментом 20 Нм (2 кгс-м) и доверните на угол 110° ± 6°;

4-этап — отпустите болты 7, 8, 9 и 10, после чего снова затяните их моментом 20 Нм (2 кгс-м) и доверните на угол 110° ± 6°.

Установите все снятые детали и узлы, кроме крышки головки блока цилиндров и воздушного фильтра, в порядке, обратном снятию.

Отрегулируйте натяжение ремня привода газораспределительного механизма и ремня привода вспомогательных агрегатов

Читайте также: