Как установить шатуны на уаз

Коленчатый вал двигателя УМЗ-А275-100 EvoTech 2.7 на автомобиле Газель и Соболь пятиопорный. Отлит из высокопрочного чугуна. В шатунных шейках имеются полости для дополнительной центробежной очистки моторного масла. Масло от коренных шеек в полости шатунных подводится через сверленые каналы. К коренным шейкам моторное масло поступает из каналов блока цилиндров.

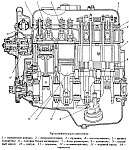

Кривошипно-шатунный механизм двигателя УМЗ-А275-100 EvoTech 2.7 на автомобиле Газель и Соболь, особенности конструкции, места контроля, предельные размеры и способ устранения дефектов.

Передний конец коленчатого вала уплотняется самоподжимной манжетой, работающей по наружной поверхности ступицы шкива коленчатого вала. Усилие, направленное вдоль оси коленчатого вала при выключении сцепления, воспринимается упорными подшипниками, установленными на передней опоре коленчатого вала. Задний конец коленчатого вала также уплотняется самоподжимной манжетой работающей по цилиндрической поверхности хвостовика.

Уплотнение переднего конца коленчатого вала двигателя УМЗ-А275-100 EvoTech 2.7.

Уплотнение заднего конца коленчатого вала двигателя УМЗ-А275-100 EvoTech 2.7.

Вкладыши коренных и шатунных подшипников коленчатого вала двигателя УМЗ-А275-100 EvoTech 2.7 изготовлены из стальной ленты. Залитой антифрикционным сплавом на основе алюминия. Вкладыши коренных подшипников, устанавливаемые в крышки подшипников коленчатого вала, в отличии от вкладышей, установленных в блоке цилиндров, не имеют маслоподающей проточки.

Маховик чугунный, со стальным зубчатым венцом для пуска двигателя стартером. Крепиться к торцу коленчатого вала семью самостопорящимися болтами. Коленчатый вал отбалансирован в сборе с маховиком и сцеплением.

Шатуны.

Поршневые пальцы.

Плавающего типа, пустотелые, стальные.

Поршни.

Поршневые кольца.

Устанавливаются по три на каждом поршне: два компрессионных одно маслосъемное. Первое компрессионное и маслосъемное сборное кольцо – стальные. Второе компрессионное кольцо – чугунное. Первое компрессионное кольцо азотировано и имеет на рабочей поверхности бочкообразный профиль с полированной поверхностью.

Второе компрессионное кольцо скребкового типа имеет фосфатное покрытие темного цвета. Для ориентации при установке на поршень, на верхней поверхности кольца имеется лазерная метка (маркировка), которая должна быть направлена вверх. Маслосъемное кольцо состоит из двух азотированных колец и двухфункционального расширителя в виде профильной ленты.

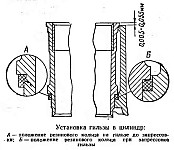

Перед установкой поршней с шатунами в сборе на двигатель УМЗ-А275-100 EvoTech 2.7, поршневые кольца должны быть сориентированными следующим образом:

— Замки первого и второго компрессионных колец должны быть развернуты под углом 180° по отношению друг к другу.

— Замок верхнего дискового кольца наборного маслосъемного кольца устанавливается под углом 90° по отношению к замку нижнего компрессионного кольца.

— Замок нижнего дискового кольца должен быть развернут под углом 180° по отношению к верхнему дисковому кольцу.

— А замок двухфункционального расширителя маслосъемного кольца устанавливается под углом 90° по отношению к замкам дисковых колец.

Места контроля, предельные размеры и способ устранения дефектов узлов и деталей кривошипно-шатунный механизм двигателя УМЗ-А275-100 EvoTech 2.7.

Коленчатый вал двигателя УМЗ-А275-100 EvoTech 2.7 надо браковать:

— Если есть трещины любого характера и расположения.

— Износ или срыв резьбы в отверстиях под болты крепления маховика более двух ниток.

— Биение коренных шеек более 0,05 мм.

Коленчатый вал двигателя УМЗ-А275-100 EvoTech 2.7 можно ремонтировать:

— При повреждении резьбы или срыва резьбы в отверстиях не более двух ниток, надо прогнать резьбу метчиком до номинального размера.

— Износ или срыв резьбы в отверстиях под пробки и в отверстиях под храповик более двух ниток, можно ремонтировать нарезанием ремонтной резьбы.

— Если износ диаметра коренных шеек менее 63,934 мм, то надо шлифовать коренные шейки под один из ремонтных размеров. После ремонта использовать соответствующие ремонтные вкладыши.

Первый ремонтный – 63,75-0,013 мм.

Второй ремонтный – 63,50-0,013 мм.

Третий ремонтный – 63,25-0,013 мм.

Четвертый ремонтный – 63,00-0,013 мм.

Пятый ремонтный – 62,75-0,013 мм.

Шестой ремонтный – 62,50-0,013 мм.

— Если износ диаметра шатунных шеек менее 57,951 мм, то надо шлифовать шатунные шейки под один из ремонтных размеров. После ремонта использовать соответствующие ремонтные вкладыши.

Первый ремонтный – 57,75-0,013 мм.

Второй ремонтный – 57,50-0,013 мм.

Третий ремонтный – 57,25-0,013 мм.

Четвертый ремонтный – 57,00-0,013 мм.

Пятый ремонтный – 56,75-0,013 мм.

Шестой ремонтный – 56,50-0,013 мм.

Фаски и отверстия переднего и заднего концов коленчатого вала не пригодны для установки на шлифовальный станок. После проведения ремонтных работ надо промыть коленчатый вал. Для этого:

Чистку полостей коленчатого вала двигателя УМЗ-А275-100 EvoTech 2.7 надо проводить при каждой разборке двигателя.

Поршень надо браковать.

— При наличии механических повреждений (трещины, сколы, задиры на поверхности юбки).

— Если износ ширины канавки под верхнее компрессионное кольцо более 1,35 мм, под нижнее компрессионное кольцо более 1,65 мм, под маслосъемное кольцо более 3,14 мм.

— Если зазор по высоте между канавкой и компрессионными кольцами более 0,08 мм (замерять щупом в нескольких точках).

Поршни надо заменить, если износ диаметров поршней менее 96,35 мм.

Группа гильза цилиндров–поршень.

Шатун.

Если износ диаметра поршневой головки шатуна более 25,045 мм, то надо:

— Заменить втулку поршневой головки шатуна ремонтной втулкой.

— Запрессовать в шатун.

— Расточить в номинальный размер.

Подбор поршней к блоку цилиндров.

При сборке двигателя производим подбор поршней к блоку цилиндров по меткам на блоке (внутри коробки толкателей) и на поршне в виде букв А, В, С. При этом размер цилиндро-поршневой группы возрастает от А до С.

Сборка поршня с шатуном.

Установка поршневых колец.

В таком же порядке произвести подсборку остальных поршней с шатунами. Закончив подсборку всей поршневой группы, произвести взвешивание на контрольных весах. Разница в весе должна составлять не более 8 грамм.

Снятие, ремонт и установка шатунно-поршневой группы УАЗ 31519

Вам потребуются: ключи "на 10", "на 12", "на 14", головки "на 15", "на 19", молоток.

1. Снимите головку блока цилиндров (см. "Замена прокладки головки блока цилиндров").

2. Снимите масляный картер двигателя и прокладку картера (см. "Замена уплотнения масляного картера").

3. Снимите масляный насос (см. "Снятие, ремонт и установка масляного насоса").

4. Отверните гайки 1 шатунных болтов и снимите крышку 2 шатуна. Если крышка сидит плотно, сбейте ее несильными ударами молотка. Выньте из крышки вкладыш.

5. Протолкните поршень, чтобы он вышел из цилиндра, и выньте его вместе с шатуном. Выньте из шатуна вкладыш.

Если собираетесь устанавливать прежние вкладыши, пометьте их номером цилиндра.

Вынимать поршень с шатуном из цилиндра нужно осторожно, чтобы не повредить зеркало цилиндра. Проверьте метки на шатуне и крышке шатуна. Если метки не видны, пометьте шатун и крышку номером цилиндра.

6. Выньте остальные поршни с шатунами.

7. С помощью съемника снимите поршневые кольца, при отсутствии съемника осторожно разогните кольца у замков.

Предупреждение

Не разгибайте кольца больше, чем это требуется для их снятия, иначе возможно нарушение формы колец или их поломка.

8. Снимите стопорные кольца с двух сторон поршня.

9. Выпрессуйте специальным приспособлением поршневые пальцы. Если нет приспособления, можно выбить поршневые пальцы легкими ударами молотка через оправку 1, это необходимо делать на весу, чтобы не повредить поршень. Выньте шатун 2 из поршня 3.

10. Снимите остальные поршни с шатунов.

11. Промойте все детали в бензине. Очистите поршни от нагара. Очистите от нагара канавки под поршневые кольца обломком старого поршневого кольца.

12. Осмотрите поршни. Если на них есть задиры, следы прогара, замените поршни. Измерьте диаметр поршня. Если он меньше 95,4 мм, замените поршень. Диаметр поршня измеряют в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже его оси. Поршень установлен в цилиндре с зазором 0,036–0,060 мм. Поршни разбиты по диаметру на пять размерных групп: А, Б, В, Г, Д. Буквенная маркировка выбита на днище поршня. При подборе поршня к цилиндру нужно обеспечить указанный выше зазор. Предельно допустимый зазор между поршнем и цилиндром 0,25 мм. Зазор между поршнем и цилиндром можно определить замером поршня и цилиндра. В запасные части поставляют поршни двух ремонтных размеров: с увеличенным на 0,5 и 1,0 мм диаметром. На одной из бобышек под поршневой палец отлита надпись: "409" (поршень номинального диаметра), "409АР" (диаметр, увеличенный на 0,5 мм) или "409БР" (диаметр, увеличенный на 1,0 мм).

13. Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня. Зазор должен быть в пределах 0,096–0,060 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца. Если зазоры превышают указанные значения, кольца или поршни нужно заменить.

14. Измерьте зазоры в замках поршневых колец. Для этого вставьте кольцо в цилиндр и продвиньте поршнем как оправкой, чтобы кольцо встало в цилиндре ровно, без перекосов. Измерьте щупом зазор в замке (в разъеме) кольца, он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для маслосъемных дисков. Если зазор превышает указанный, замените кольцо. Если зазор меньше, можно опилить концы кольца напильником, зажатым в тиски. При этом кольцо перемещайте по напильнику вверх-вниз.

15. Проверьте посадку поршневого пальца в верхней головке шатуна. Зазор между пальцем и втулкой верхней головки шатуна должен быть в пределах 0,0045–0,0095 мм. Пальцы, поршни и шатуны разбиты на четыре размерные группы и промаркированы краской. Палец маркируют на внутренней поверхности с одного конца, шатун - на стержне, поршень - на нижней поверхности одной из бобышек или выбивают римскую цифру на днище поршня. Размерные группы поршней, шатунов и пальцев приведены в табл. 5.3.

Слегка смажьте поршневой палец чистым моторным маслом и вставьте в верхнюю головку шатуна. Палец должен входить в головку от усилия руки ровно, без заеданий. Шатун должен проворачиваться на поршневом пальце под действием собственного веса из горизонтального положения. В вертикальном положении палец не должен выдвигаться или выпадать из головки шатуна под действием собственного веса. Поршневой палец и шатун должны быть одной или соседних размерных групп.

Таблица 5.3 Размерные группы поршней, шатунов и пальцев двигателей мод. ЗМЗ-409.10

16. Поршни с поршневыми кольцами, пальцами и шатунами в сборе подбирают по массе. Разница по массе для одного двигателя должна быть не больше 10 г.

17. Осмотрите шатунные вкладыши. Если на них есть задиры, выкрашивания и прочие дефекты, замените вкладыши.

18. Установите на шатуны крышки и измерьте диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60+0,019 мм, предельно допустимый – 60,03 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун с крышкой. Измерьте диаметр отверстия во втулке верхней головки шатуна. Номинальный диаметр отверстия 22+0,007 –0,003 мм, предельно допустимый – 22,01 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун. Размеры шатунно-поршневой группы приведены в табл. 5.4.

Таблица 5.4 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей шатунно-поршневой группы двигателя мод. ЗМЗ-409.10

*Допуск 0,06 мм разбит на пять групп (через 0,012 мм).

19. Соберите поршень 4 с шатуном 3. Предварительно нагрейте поршень до температуры 60–80 °С. Затем быстро вставьте шатун в поршень так, чтобы надпись "Перед" на поршне и выступ А на шатуне были с одной стороны, и запрессуйте поршневой палец 6 с максимальным натягом 0,0025 мм. Установите стопорные кольца 5. Наденьте с помощью съемника поршневые кольца на поршень.

На верхнем компрессионном кольце имеется надпись "Верх". Кольцо необходимо устанавливать на поршень этой надписью к днищу поршня. На нижнем компрессионном кольце с внутренней стороны есть проточка, кольцо надо устанавливать этой проточкой вверх к днищу поршня.

Вставьте вкладыш 7 в нижнюю головку шатуна, при этом фиксирующий выступ ("замок") на вкладыше должен войти в выемку в нижней головке поршня. Вставьте вкладыш 1 в крышку 2 шатуна, при этом фиксирующий выступ ("замок") вкладыша должен войти в выемку в крышке. Смажьте цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 чистым моторным маслом. Поверните поршневые кольца так, чтобы замки компрессионных колец расположились под углом 180° друг к другу, замки дисков маслосъемного кольца - под углом 180° друг к другу и под углом 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца под углом 45° к замку одного из дисков маслосъемного кольца. Поверните коленчатый вал так, чтобы шатунная шейка цилиндра, в который устанавливают поршень, находилась в нижней мертвой точке (НМТ). Вставьте поршень с шатуном в цилиндр так, чтобы надпись "Перед" на бобышке поршня была обращена к передней части двигателя (к приводу распределительных валов).

Полезный совет

Для того чтобы не повредить зеркало цилиндра, рекомендуется надеть на шатунные болты втулки из мягкого материала (например, обрезки резиновых или пластмассовых шлангов).

С помощью специальной оправки обожмите поршневые кольца и легкими ударами рукояткой молотка протолкните поршень в цилиндр, при этом оправка должна быть плотно прижата к блоку, иначе поршневые кольца можно сломать. Продвиньте поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, и снимите с шатунных болтов обрезки шлангов. Установите крышку 2 шатуна на шатунные болты, уступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна, номера цилиндров, выбитые на шатуне и крышке, должны быть расположены с одной стороны, а "замки" вкладышей - друг против друга.

20. Заверните гайки шатунных болтов и затяните моментом 68–75 Н·м (6,8–7,5 кгс·м).

21. Аналогично установите остальные поршни с шатунами.

22. Несколько раз проверните коленчатый вал, он должен вращаться легко, без заеданий.

23. Установите масляный насос, масляный картер и головку блока цилиндров.

Видео про "Снятие, ремонт и установка шатунно-поршневой группы" для УАЗ 31519

УАЗ/ГАЗЕЛЬ - Ремонт двигателя УМЗ 421 - Часть 2 - Замена втулок шатунов Как заменить поршневую в 406 ЗМЗ двигателе не снимая с машины часть 2 УАЗ/ГАЗЕЛЬ - Ремонт двигателя УМЗ 421 - часть 1 ДефектовкаБлок цилиндров (рис.1, 2, 3). Блок цилиндров из серого чугуна, выполнен в виде моноблока с картерной частью, опущенной ниже оси коленчатого вала. В нижней части блока расположены пять гнезд коренных подшипников 9 (рис.3).

Крышки коренных подшипников 7, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы.

На нижней плоскости 1, 2 и 4 – ой крышек выбиты их порядковые номера для правильной установки. При установке крышек замочные пазы 6 под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Другие записи по двигателям:

Блок цилиндров. Вид сверху.

1 – фланец крепления коробки перемены передач; 2 – резьбовые отверстия для крепления головки цилиндров (10 отв.); 3 – плоскость прилегания головки цилиндров; 4 – место нанесения идентификационного номера двигателя; 5 – окна рубашки охлаждения; 6 – плоскость прилегания крышки цепи; 7 – отверстие для подвода смазки в головку цилиндров; 8 – фланец крепления крышки привода масляного насоса.

Блок цилиндров. Поперечный разрез по оси цилиндра.

1 – фланец крепления стартера; 2 – технологические отверстия, закрываются заглушками; 3 – зеркало цилиндра; 4 – рубашка охлаждения; 5 – фланец крепления масляного картера; 6 – крышка коренного подшипника; 7 – канал подвода смазки к коренному подшипнику; 8 – масляная магистраль.

Блок цилиндров. Продольный разрез по оси цилиндров.

1 – фланец крепления коробки перемены передач; 2 – плоскость прилегания головки цилиндров; 3 – зеркало цилиндра; 4 – рубашка охлаждения; 5 – плоскость прилегания крышки цепи; 6 – пазы для фиксации вкладышей коренных подшипников; 7 – крышка коренного подшипника; 8 – фланец крепления масляного картера; 9 – гнездо коренного подшипника.

Головка цилиндров (рис.4, 5). Головка цилиндров отлита из алюминиевого сплава, имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки цилиндров размещены два распределительных вала. Крышки опор распределительных валов 1 (рис.4) обрабатываются в сборе с головкой цилиндров и поэтому они не взаимозаменяемы. Крышки опор валов должны устанавливаться в соответствии с выбитыми на них порядковыми номерами, при этом ориентируясь определенным образом.

Отверстия под свечи зажигания (рис.5) находятся в центральной части камеры сгорания. В передней части имеются две бобышки с отверстиями 9 для крепления крышки цепи к головке цилиндров. Между головкой цилиндров и блоком цилиндров устанавливается стальная, двухслойная прокладка головки цилиндров, имеющая высокую уплотняющую способность и термическую стойкость.

Головка цилиндров. Вид на фланец впускной трубы, на верхнюю плоскость и на фланец передней крышки.

1 – крышки распределительных валов; 2 – свечные колодцы; 3 – передняя крышка распределительных валов; 4 – фланец крепления передней крышки головки цилиндров; 5 – резьбовые отверстия крепления верхнего кронштейна генератора; 6 – фланец крепления крышки гидронатяжителя; 7 – фланец крепления впускной трубы.

Головка цилиндров. Вид на камеры сгорания, на фланец выпускного коллектора и на заднюю крышку.

1 – фланец крепления термостата; 2 – фланец крепления выпускного коллектора; 3 – фланец крепления датчика фазы; 4 – задняя крышка головки цилиндров; 5 – клапаны; 6 – плоскость прилегания к блоку цилиндров; 7 – окна рубашки охлаждения; 8 – отверстия болтов крепления головки цилиндров к блоку цилиндров; 9 – отверстия болтов крепления крышки цепи к головке цилиндров.

Поршень 2 (рис.6) из алюминиевого сплава. Юбка поршня выполнена с бочкообразным вертикальным профилем и микрорельефом для улучшения приработки и снижения потерь на трение. В поперечном (горизонтальном) сечении юбка поршня имеет форму овала, где больший радиус расположен перпендикулярно оси поршневого пальца.

На днище каждого поршня сделана выемка для расположения части камеры сгорания и четыре цековки, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения.

По наибольшему диаметру юбки поршни делятся на 5 размерных групп, по диаметру отверстия под поршневой палец – на 2 группы. Маркировка размерных групп выбивается на днище.

Поршень и шатун.

1 – стопорные кольца; 2 – поршень; 3 – шатун; 4 – болты шатуна; 5 – крышка шатуна; 6 – гайки; 7 – поршневые кольца; 8 – поршневой палец; 9 – втулка шатуна.

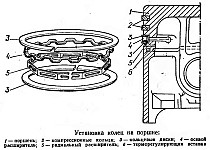

Поршневые кольца (рис.7) устанавливаются по три на каждом поршне: два компрессионных и одно маслосъемное.

Верхние компрессионные кольца 2 могут быть стальные или из высокопрочного чугуна. Прилегающая к цилиндру поверхность верхнего компрессионного кольца имеет бочкообразную форму. Для увеличения износостойкости эта поверхность покрыта хромом.

Маслосъемное кольцо составное. Состоит из двух стальных кольцевых дисковых элементов 4 и пружинного расширителя 5.

Поршневые кольца.

1 – поршень; 2 – верхнее компрессионное кольцо; 3 – нижнее компрессионное кольцо; 4 – кольцевой дисковый элемент; 5 – пружинный расширитель.

Поршневые пальцы – трубчатого сечения, стальные, плавающего типа, при работе двигателя свободно вращаются в бобышках поршня и втулке шатуна.

Для увеличения твердости и износостойкости наружная поверхность пальца подвергнута химико-термическому упрочнению. Осевое перемещение пальца 8 (рис.6) ограничивается стопорными кольцами 1, установленными в канавках бобышек поршня 5. Пальцы по наружному диаметру делятся на размерные группы.

Шатун – стальной, кованый, со стержнем двутаврового сечения и продольным отверстием подачи масла для смазки подшипника поршневого пальца и охлаждения днища поршня. В поршневую головку шатуна запрессована бронзовая втулка 9 (рис.6), служащая подшипником поршневого пальца.

Крышка 5 шатуна крепится к шатуну двумя центрирующими болтами 4 с гайками 6. Крышка обрабатывается совместно с шатуном, поэтому крышки нельзя переставлять с одного шатуна на другой.

Для правильной сборки на боковых поверхностях крышек и шатунов выбиты порядковые номера цилиндров, в которые они были установлены. Крышка шатуна с шатуном должны быть собраны таким образом, чтобы номера цилиндров или пазы под вкладыши располагались с одной стороны.

Шатуны делятся на 4 группы по массе и на 4 размерные группы по диаметру отверстия втулки под поршневой палец.

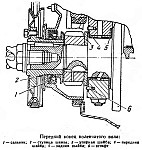

Коленчатый вал – пятиопорный, отлит из высокопрочного чугуна. Для разгрузки коренных подшипников от центробежных сил коленчатый вал имеет восемь противовесов 4 (рис.8). Износостойкость коренных 3, шатунных 2 шеек и поверхности заднего фланца 6, контактирующей с рабочей кромкой сальника, обеспечивается поверхностной закалкой токами высокой частоты. Галтели коренных и шатунных шеек вала накатываются роликами для их упрочнения. Вал динамически сбалансирован.

Коленчатый вал.

1 – носок; 2 – шатунная шейка; 3 – коренная шейка; 4 – противовес; 5 – щека; 6 – фланец.

В коренных (кроме средней) и шатунных шейках просверлены сквозные отверстия 1 и 2 (рис.9), которые соединяются косыми сверлениями 3, проходящими сквозь шейки и щеки вала. Данные каналы служат для подачи масла к шатунным подшипникам. В месте выхода сверлений в щеках находятся специальные грязеулавливающие полости 4, закрытые резьбовыми пробками 5. В процессе вращения коленчатого вала грязь и продукты износа, находящиеся в масле, отделяются за счет действия центробежной силы инерции и накапливаются в этих полостях. Происходит дополнительная, помимо фильтра, очистка масла.

Направление вращения коленчатого вала – правое (при направлении взгляда на шкив-демпфер).

Коленчатый вал установлен в коренных опорах блока цилиндров, в которых расположены вкладыши коренных подшипников.

Разрез коленчатого вала вдоль оси.

1, 2 – сквозное отверстие подачи масла; 3 – масляный канал; 4 – грязеулавливающая полость; 5 – пробка.

Вкладыши коренных и шатунных подшипников коленчатого вала сталеалюминевые. Верхние вкладыши коренных подшипников имеют канавку и отверстие для подачи масла, нижние – без канавок. Верхние и нижние вкладыши шатунных подшипников одинаковые, с отверстием для подвода масла в масляный канал шатуна.

Осевое перемещение коленчатого вала ограничивается упорными полушайбами 3, 6 (рис.10), расположенными по обе стороны средней (третьей) коренной опоры в проточках крышки и блока цилиндров. Полушайбы поверхностью с канавками обращены к щекам коленчатого вала. Нижние полушайбы удерживаются от вращения за счет выступов, входящих в пазы на торцах крышки среднего коренного подшипника.

Нижние полушайбы упорного подшипника сталеалюминевые. Верхние полушайбы упорного подшипника выполнены полностью из алюминиевого сплава.

Могут устанавливаться полиамидные полушайбы 3 переднего упорного подшипника.

Средний (упорный) подшипник коленчатого вала.

1 – блок цилиндров; 2 – нижний вкладыш коренного подшипника; 3 – передние упорные полушайбы; 4 – крышка среднего коренного подшипника; 5 – коленчатый вал; 6 – задние упорные полушайбы; 7 – верхний вкладыш коренного подшипника.

На переднем конце коленчатого вала (рис.11) на шпонках 11 и 13 установлены ведущая звездочка 5 первой ступени привода распределительных валов и шкив – демпфер 2 со ступицей, закрепленные стяжным болтом 1.

Передний конец коленчатого вала.

1 – стяжной болт; 2 – шкив-демпфер со ступицей в сборе; 3 – передний сальник; 4 – крышка цепи; 5 – звездочка привода распределительных валов; 6 – блок цилиндров; 7 – вкладыши коренного подшипника; 8 – коленчатый вал; 9 – крышка коренного подшипника; 10 – масляный картер; 11 – сегментная шпонка; 12 – уплотнительная пробка; 13 – призматическая шпонка; 14 – шайба.

Герметичность переднего конца коленчатого вала обеспечивается сальником 3, установленным в крышке цепи 4, и уплотнительной пробкой 12, установленной в шпоночном пазе коленчатого вала. Могут применяться передние сальники двух типов: с рабочей кромкой, охватываемой пружиной (вариант I), и без пружины, с конической рабочей кромкой, имеющей винтовую насечку (вариант II).

Находящаяся под рабочей кромкой сальника поверхность ступицы шкива 2 для увеличения износостойкости закалена токами высокой частоты.

Шкив-демпфер коленчатого вала имеет специальный эластомерный резиновый элемент, служащий для гашения крутильных колебаний коленчатого вала, с последующим снижением шума и улучшением условий работы цепного привода распределительных валов. Шкив-демпфер подвергнут статической балансировке.

Поверхность стальной ступицы шкива-демпфера, контактирующая с рабочей кромкой сальника, для увеличения износостойкости закалена токами высокой частоты.

Зубчатый венец шкива-демпфера служит для формирования импульсов, воспринимаемых датчиком синхронизации системы управления, с помощью которых микропроцессорный блок системы управления определяет частоту вращения коленчатого вала и положение коленчатого вала относительно ВМТ.

На диске демпфера нанесена риска, по совпадению которой с выступом на крышке цепи определяется нахождение поршня первого цилиндра в ВМТ.

На центрирующий буртик заднего конца коленчатого вала (рис.12) и штифт 7 установлен маховик 6, прикрепленный к фланцу шестью самостопорящимися болтами 10 через термоупрочненную шайбу 8. Термоупрочненная шайба служит для увеличения надежности соединения. В отверстие маховика установлен подшипник 9 первичного вала коробки передач.

Герметичность заднего конца коленчатого вала обеспечивается задним сальником 5, установленным в сальникодержателе 4. Могут устанавливаться задние сальники двух типов: с рабочей кромкой, охватываемой пружиной (вариант I), и без пружины, с конической рабочей кромкой, имеющей винтовую насечку (вариант II).

Задний конец коленчатого вала.

1 – коленчатый вал; 2 – вкладыши коренного подшипника; 3 – блок цилиндров; 4 – сальникодержатель; 5 – задний сальник; 6 – маховик: 7 – установочный штифт маховика; 8 – шайба болтов маховика; 9 – подшипник переднего конца первичного вала коробки передач; 10 – болт маховика; 11 – масляный картер; 12 – крышка коренного подшипника.

Маховик – отлит из серого чугуна, имеет напрессованный стальной, упрочненный закалкой токами высокой частоты, зубчатый венец. Статическая балансировка маховика производится отдельно от коленчатого вала.

После ремонта и перед сборкой надо произвести подборку поршней к цилиндрам двигателя ЗМЗ-40906. Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на пять размерных групп. Поршни маркируются буквами на днище. Буква обозначения размерной группы диаметра цилиндра наносится краской на заглушках на левой стороне блока цилиндров.

Подсборка шатунно-поршневой группы двигателя ЗМЗ-40906, сборка поршней с шатунами и пальцами, установка поршней в цилиндры.

Размерные группы поршней и цилиндров блока двигателя ЗМЗ-40906.

Допускается подбор поршней к цилиндрам, в том числе к работавшим цилиндрам без их обработки, из соседних групп при прохождении поршнем нижеприведенной проверки. Рекомендуется проверить пригодность поршня для работы в цилиндре, как указано ниже.

Проверка пригодности поршня для работы в цилиндре двигателя ЗМЗ-40906.

1. Поршень в перевернутом положении под действием собственной массы или под действием легких толчков пальцев руки должен медленно опускаться по цилиндру.

2. Замерить усилие протягивания динамометром ленты-щупа толщиной 0,05 мм и шириной 10 мм, опущенного на глубину 35 мм между стенкой цилиндра и вставленным в него в перевернутом положении поршнем. Нижний край юбки поршня должен быть углублен на 10 мм относительно верхнего торца блока.

Ленту–щуп размещать в плоскости, перпендикулярной оси поршневого пальца, то есть по наибольшему диаметру поршня. Усилие при протягивании ленты-щупа должно быть 29-39 Н (3-4 кгс) для новых цилиндров и поршней. Замеры цилиндров, поршней и протяжку поршней производить при температуре деталей плюс 20+-3 градуса.

Подборка пальцев к поршням и шатунам и сборка поршней с шатунами и пальцами.

Поршни по диаметру отверстия под палец сортируются на 2 размерные группы и маркируются римской цифрой на днище. Шатуны по диаметру отверстия втулки под палец сортируются на 4 размерные группы и маркируются краской на стержне в зоне поршневой головки. Поршневые пальцы по наружному диаметру могут сортироваться на 5 размерных групп, которые маркируются краской или латинскими буквами на торце, и на 2 размерные группы, которые маркируются римской цифрой на торце.

Поршневые пальцы с разбивкой на 5 размерных групп и с разбивкой на 2 размерные группы должны быть подобраны к поршням и шатунам отдельно в соответствии с таблицами ниже.

Соответствие пальцев с разбивкой на 5 размерных групп поршням и шатунам двигателя ЗМЗ-40906.

Соответствие пальцев с разбивкой на 2 размерные группы поршням и шатунам двигателя ЗМЗ-40906.

Комплект поршневых колец на один двигатель ЗМЗ-40906.

Комплекты поршень и поршневой палец на двигатель ЗМЗ-40906.

Комплекты поршень, поршневой палец и поршневые кольца на двигатель ЗМЗ-40906.

Шатуны в сборе с крышкой по массе сортируются на четыре группы и маркируются краской на крышке шатуна. Цвет маркировки :

– Белый – соответствует массе шатуна 900-905 г.

– Зеленый – 895-900 г.

– Желтый – 890-895 г.

– Голубой – 885-890 г.

Маркировка шатуна и поршня для двигателя ЗМЗ-40906.

Проверить зазор в стыке поршневых колец, зазор между кольцом и канавкой и установить кольца на поршень. Замерить тепловой зазор в стыке колец, помещенных в верхнюю не изношенную часть цилиндра (от верхней кромки цилиндра до места расположения первого компрессионного кольца при нахождении поршня в ВМТ), который должен быть не более 1,5 мм. Поверхность цилиндра предварительно очистить от нагара. Установка изношенных колец с зазором более 1,5 мм приведет к повышенному угару масла.

Вставить поршни в цилиндры следующим образом.

Перед установкой поршня в блок двигателя ЗМЗ-40906 следует еще раз проверить правильность положения поршня и шатуна в цилиндре. Подтянуть шатун за кривошипную головку к шатунной шейке и надеть крышку шатуна. Крышка шатуна на шатун должна быть установлена так, чтобы уступ Б на крышке шатуна и выступ А на кривошипной головке или пазы под вкладыши располагались с одной стороны.

Кривошипно-шатунный механизм двигателя УМЗ-417 который устанавливался на автомобили семейства УАЗ-3151 и семейства УАЗ-3741 вагонной компоновки, состоит из блока цилиндров, головка блока, коленчатого вала, поршней с поршневыми кольцами и пальцами, шатунов и маховика.

Кривошипно-шатунный механизм двигателя УМЗ-417.

Блок цилиндров УМЗ-417.

Блок цилиндров и выполненная за одно целое с ним верхняя часть картера двигателя отлиты из алюминиевого сплава. Цилиндры — легкосъемные с мокрыми гильзами, отлиты из специального ванадиевого чугуна. Верхняя часть гильзы уплотнена в результате зажима верхнего фланца гильзы между блоком и головкой блока через прокладку, а нижняя часть — благодаря кольцевой прокладке из маслостойкой резины.

Верхний торец гильзы заканчивается фланцем с наружным диаметром 112.5 мм и высотой 5 мм, входящим в проточку в верхней плоскости блока и через прокладку зажимаемым головкой блока цилиндров. Высота фланца гильзы больше глубины проточки под фланец в блоке на 0.010-0,065 мм, что обеспечивает надежное уплотнение торца гильзы. В картерной части блока расположены пять постелей коренных подшипников коленчатого вала и пять опор шеек распределительного вала.

Головка блока цилиндров УМЗ-417.

Отлита из алюминиевого сплава со вставными седлами и направляющими втулками клапанов. Между блоком и головкой установлена прокладка из асбестового полотна, пропитанного графитом и армированного металлическим каркасом.

Толщина прокладки в сжатом состоянии 1.5 мм. Чтобы избежать прилипания к блоку и головке, прокладку перед установкой на место натирают с обеих сторон порошком графита. Прокладка симметрична, поэтому безразлично, какой стороной ее ставить к блоку.

От осевого перемещения втулка впускного клапана удерживается стопорным кольцом, входящим в канавку во втулке, а втулка выпускного клапана удерживается в головке в результате натяга. Оси плоскоовальных камер сгорания несколько смещены вправо относительно оси цилиндров, что обеспечивает завихрение рабочей смеси в камерах при такте сжатия и лучшее ее сгорание.

Поршни.

Отлиты из алюминиевого сплава АЛ30 и покрыты слоем олова толщиной 0.004-0.006 мм. На цилиндрической головке поршня имеется три канавки : две верхних служат для установки в них компрессионных колец, а нижняя — для установки маслосъемного разборного кольца. Поверхность канавки верхнего компрессионного кольца упрочнена лазером на глубину 2.5+-0.5 мм до твердости 120-130 НВ.

В средней части поршень имеет две бобышки с отверстиями диаметром 25-0.01 мм для поршневого пальца. Ось этих отверстий смещена на 1.5 мм в правую сторону по ходу автомобили от средней плоскости поршня. Юбка поршня овальной формы. Большая ось овала расположена в плоскости перпендикулярной оси поршневого пальца. Овальность юбки 0.362+-0.005 мм.

Кроме того, юбка поршня выполнена бочкой, больший диаметр которой расположен ниже оси поршневого пальца на 12 мм. Вверху и внизу юбка поршня меньше номинального размера соответственно на 0.0245 и 0.0140 мм. Это сделано для лучшей приработки поршня к цилиндру и уменьшения стука поршня на не прогретом двигателе.

Поршневые кольца.

Наружная поверхность нижнего компрессионного кольца луженая, толщина слоя олова 0.005-0.010 мм. Покрытие верхнего кольца хромом увеличивает срок службы этого кольца в 3-4 раза, в результате чего также увеличивается срок службы остальных колец и зеркала цилиндров.

На внутренней цилиндрической поверхности обоих компрессионных колец предусмотрена коническая фаска, за счет которой кольца после установки их в рабочее положение несколько выворачиваются. Это улучшает и ускоряет их приработку к цилиндрам. Кольца необходимо устанавливать на поршень фасками вверх, в сторону днища.

Маслосъемное кольцо разборное, стальное, имеет два кольцевых диска, радиальный и осевой расширители. Два кольцевых диска снимают с зеркала цилиндра лишнее масло, которое через отверстия в поршне отводится в картер двигателя. Рабочая цилиндрическая поверхность стальных дисков покрывается твердым хромом толщиной 0.1+-0.025 мм. Замок колец прямой, после установки колец в цилиндр монтажный зазор в замке должен быть 0.3-0.5 мм.

Поршневые пальцы.

Плавающего типа, пустотелые, изготовлены из углеродистой стали. Наружная поверхность пальцев закалена токами высокой частоты на глубину 1.0-1.5 мм. Наружный диаметр пальца 25 мм, длина 66 мм. Стопорные кольца, удерживающие палец от осевого перемещения в бобышках, изготавливают из пружинной проволоки диаметром 2 мм.

Шатуны.

Двутаврового сечения, стальные, кованые. В верхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется вырез, а во втулке — отверстие, совпадающее с вырезом в шатуне. В месте перехода нижних головок шатуна в стержни имеются отверстия, через эти отверстия при совпадении их с масляными каналами в шейках коленчатого вала разбрызгивается масло для смазки стенок цилиндров и кулачков распределительного вала.

Коленчатый вал двигателя УМЗ-417.

Пятиопорный, отлит из магниевого чугуна. Передний конец коленчатого вала уплотняется самоподжимной резиновой манжетой запрессованной в крышку распределительных шестерен. Осевые усилия коленчатого вала воспринимаются передним упорным подшипником через две упорные шайбы изготовленные из стальной, залитой баббитом ленты.

Осевой зазор 0.075-0.175 мм в упорном подшипнике достигается подбором упорных шайб соответствующей толщины. Коренные и шатунные шейки отлиты полыми, полости шатунных шеек герметически закрыты резьбовыми пробками.

Задний конец коленчатого вала уплотняется сальником состоящим из двух полуколец, изготовленных из пропитанного графитом асбестового шнура. Полукольца заложены в обоймы и работают непосредственно соприкасаясь с полированной поверхностью шейки коленчатого вала.

Вкладыши коренных и шатунных подшипников коленчатого вала.

Изготовлены из малоуглеродистой стальной ленты залитой антифрикционным высокооловянистым алюминиевым сплавом АМО-1-20. Общая толщина вкладыша коренных подшипников 2.25-0.010, шатунных 1.75-0.005 мм. В каждый подшипник устанавливается по два вкладыша. На одном из стыков каждого вкладыша имеется выступ, который входя в пазы постели блока или шатуна, препятствует осевому перемещению и проворачиванию вкладышей.

Маховик двигателя УМЗ-417.

Маховик отлит из серого чугуна и имеет напрессованный зубчатый венец для запуска двигателя стартером, зубья обода закалены токами высокой частоты.

Читайте также: