Как ставить ремни гидроусилителя и генератора на газ 66

Сразу оговорюсь, что всё написанное ниже сугубо ИМХО, полученное после перелопачивания литературы, бортовиков соклубников DRIVE2, размышлений и опыта полученного при установке на свой авто.

1 Зачем это нужно?

После установки 35-х колес стал задумываться о правильном ГУРе. Варианты заводских стандартных схем не рассматривал. Потому как там несколько другой принцип: ГУР помогает крутить рулевую колонку, при этом усилие передаётся через продольную рулевую тягу, сильно её нагружая, а затем через поперечную тягу от левого колеса к правому. В нашем случае принцип иной, рулевая колонка разгружена и выступает больше в роли датчика (“куда поворачивать”), а всю работу делает гидроцилиндр двигая поперечную рулевую тягу то влево, то вправо. Заодно выполняя функцию мощного демпфера.

2 Как это работает?

Насос создаёт давление которое по шлангу передаётся на золотниковый механизм (“датчик”), находящийся в продольной рулевой тяге. От него к гидроцилиндру (“исполнительный механизм”) идут две трубки (“вправо”, “влево”). Как только мы поворачиваем руль в какую-либо сторону золотник открывает соответствующую трубку и давление масла передается в гидроцилиндр, который в свою очередь поворачивает колеса.

3 Как всё соединяется?

Соединяется, всё так:

4 Что нужно купить?

Перечень того, что понадобилось мне:

Насос ГУР

Они одинаковые у ГАЗ-66, ЗИЛ-130, отличаются только шкивами, насосы от других авто, думайте, хватит ли производительности.

Золотниковая тяга от ГАЗ-66

Именно тяга, а не один золотник

Гидроцилиндр ГАЗ-66

Трубки высокого давления

Их три штуки: одна от насоса к золотнику и две короткие от золотника к гидроцилиндру

Ну и всякие мелочи, которые появятся по ходу типа пыльника гидроцилиндра, пыльника шарового пальца рулевой тяги (там где золотниковый механизм), медных уплотнительных шайб, ремня и пр.

5 Как установить?

Насос я установил слева-сверху, закрепив на самодельном кронштейне на три шпильки к головке блока (две шпильки М10 и одна М8). Считаю, только двух М10 недостаточно. Поставил на коленвал двухручейковый шкив и один ремень (длина ремня у меня 1320) использовал исключительно для насоса ГУР. Сразу предупреждаю: продумывайте механизм натяжки. Вообще вариантов много, кто-то, например, ставит насос на место генератора, а генератор поднимает наверх.

Золотниковый механизм установил ближе к рулевой колонке, посчитав, что там более суше, чище. Методика такая: отпиливаем часть тяги ГАЗ-66 (та, что с золотниковым механизмом) и часть тяги УАЗ сращиваем (свариваем, склепываем) их между собой и ставим на УАЗ. Учтите, что пальцы у ГАЗ и УАЗ разные.

Мне показалось проще взять палец ГАЗ-66 и УАЗовский рулевой наконечник, отнести их токарю, а тот мне ГАЗ-66 палец переточил по примеру под УАЗовский конус.

Сошку на рулевой колонке необходимо выпрямить.

Не забываем делать ограничители хода сошки, потому как ход гидроцилиндра довольно большой и нужно, чтобы рулевой рычаг (тот, что от рулевой колонки к продольной тяге) первым обо что-то останавливался, а не гидроцилиндр нам тягу гнул в конце хода.

Гидроцилиндр обязательно должен быть параллелен поперечной рулевой тяге, стандартно крепил на две чашки крепления задних рессор УАЗ, соединяя их на 4 болта М16. Пластину крепления гидроцилиндра делал из 10мм стального листа, заодно приварил её к одной из чашек.

Некоторые крепят гидроцилиндр таким образом, что шток воздействует на середину поперечной рулевой тяги, считаю это неправильным, т.к. сильно возрастает шанс погнуть тягу усилием гидроцилиндра (большой рычаг). Советую сделать как у меня.

Не забывайте о паразитной тяге, фиксирующей поперечную рулевую тягу в среднем положении. Без неё руление не такое чёткое и есть шанс погнуть шток гидроцилиндра о рессоры например. Я у себя паразитную тягу делал из старой стойки стабилизатора ВЕСТА.

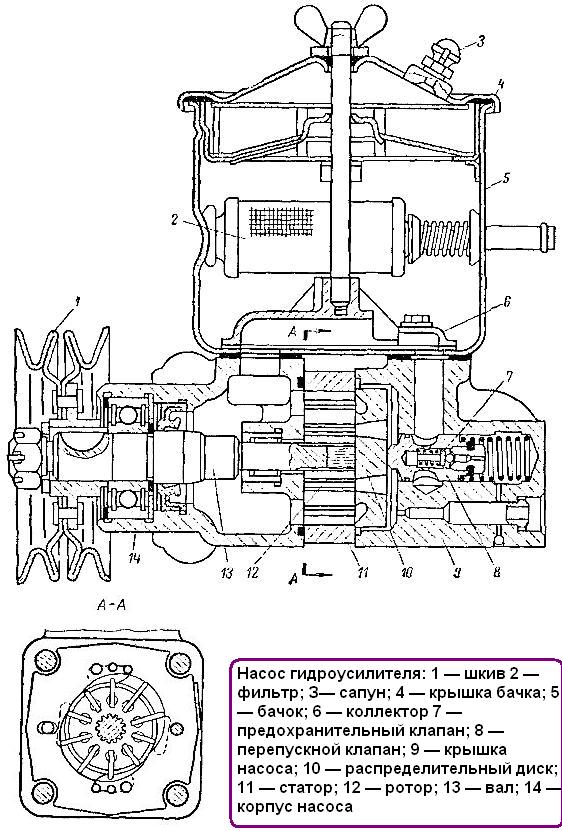

Насос гидроусилителя рулевого управления (рис. 1) лопастного типа двойного действия, т. е. за один оборот ротора насоса совершается два полных цикла всасывания и два нагнетания. В роторе насоса имеются вазы, в которых помещены лопасти. Лопасти должны перемещаться в вазах свободно, без заеданий.

В полостях всасывания масло попадает в пространство между лопастями, а затем вытесняется в полости нагнетания. Масло вытесняется в результате уменьшения объема между лопастями, поскольку ротор вращается внутри статора, который имеет специальный профиль.

На насосе установлен бачок для масла. Под крышкой бачка находится заливной фильтр, а на патрубке сливного шланга, через который масло возвращается из системы в насос, установлен сетчатый фильтр.

В крышке насоса помещаются два клапана. Предохранительный клапан (внутренний) ограничивает максимальное давление в системе в пределах 65—70 кГ/см 2 .

Перепускной клапан ограничивает количество масла, которое подается насосом в систему гидроусилителя при повышенных числах оборотов коленчатого вала двигателя. Клапан рассчитан таким образом, чтобы в систему гидроусилителя направлялось масла не более 10 л/мин. Избыток масла перепускается внутри насоса и идет снова в полости всасывания.

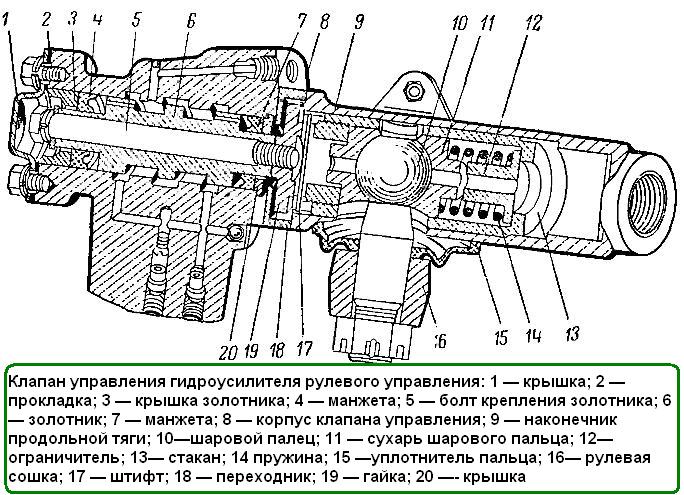

Клапан управления расположен на переднем конце продольной рулевой тяги. Внутри корпуса клапана расположен золотник, который соединен через промежуточные детали с пальцем рулевой сошки. Золотник с обоих концов уплотнен резиновыми манжетами.

Когда золотник находится в среднем положении (автомобиль движется прямо), масло, поступающее по нагнетательному шлангу в клапан управления, перепускается через зазоры между торцами шеек золотника и каналами в корпусе в сливной шланг и возвращается в бачок насоса.

При повороте рулевого колеса палец сошки перемещает золотник, который, перекрывая каналы в корпусе клапана, направляет масло под давлением в ту или иную полость силового цилиндра (в зависимости от того, в какую сторону совершается поворот). Шток силового цилиндра, соединенный с поперечной рулевой тягой, перемещает ее, осуществляя поворот передних колес.

После окончания поворота золотник устанавливается в среднее положение, давление масла в силовом цилиндре снижается, и масло из клапана возвращается обратно в насос, не поступая в силовой цилиндр.

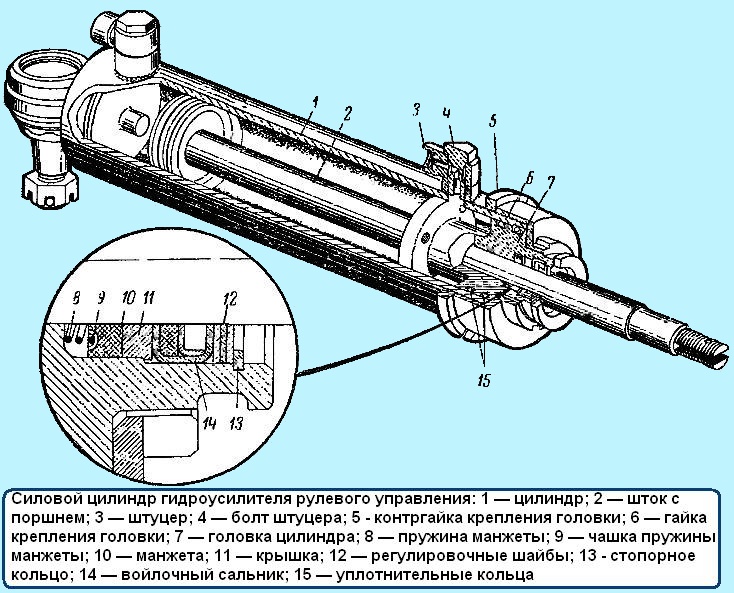

Силовой цилиндр двустороннего действия закреплен в кронштейне на картере переднего моста через шаровой шарнир. Поршень штока уплотняется двумя упругими чугунными кольцами. Шток цилиндра имеет хромовое покрытие для повышения износостойкости и предохранения от коррозии.

Выход штока из цилиндра уплотнен резиновой манжетой. Для защиты от попадания грязи снаружи установлены латунные шайбы и войлочный сальник. Силовой цилиндр, помимо поворота передних колес, воспринимает на себя также удары от колес при переезде через различные неровности. Этим в значительной мере разгружаются от ударных нагрузок рулевой механизм и другие детали рулевого управления.

Техническое обслуживание гидроусилителя

Ремни привода насоса гидроусилителя руля натягивают наклоном корпуса насоса. Угол наклона корпуса насоса не должен быть слишком большим и должен обеспечивать возможность заливки масла в бачок насоса. Если наклоном корпуса насоса натяжение ремней не обеспечивается, переставить насос на отверстиях в кронштейне, а при большой вытяжке ремней переставить кронштейны насоса на дополнительные отверстия в них.

При нормальном натяжении ремней прогиб каждого ремня между шкивами компрессора и насоса гидроусилителя должен составлять 15—20 мм при нажатии на ремень с силой 4 кГ.

Масло заливать через воронку с двойной сеткой и заливной фильтр, установленный в бачке насоса.

В случае значительного засорения фильтров смолистыми отложениями дополнительно промыть фильтры растворителем № 646, применяемым при окраске автомобиля.

Во время эксплуатации регулярно следить за затяжкой болтов крепления насоса и его кронштейнов и болтов крепления клапана управления к продольной тяге.

Регулярно проверять затяжку гайки шарового пальца крепления силового цилиндра к кронштейну. Ослабление затяжки этой гайки ведет к разбалтыванию шарового пальца в коническом отверстии кронштейна. Периодически проверять затяжку гайки штока силового цилиндра и состояние резиновых подушек, через которые шток прикреплен к кронштейну тяги. При износе резиновых подушек их необходимо заменить.

Смена масла. Для смены масла поднять передние колеса автомобиля и открыть крышку бачка насоса гидроусилителя.

Для слива масла необходимо:

- отсоединить нагнетательный и сливной шланги от корпуса клапана управления и слить через них масло из насоса;

- отсоединить шланги от штуцеров силового цилиндр; и слить масло из ни и клапана управления;

слить масло из силового цилиндра, медленно поворачивая рулевое колесо вправо и влево до упора.

После слива масла промыть систему гидроусилителя свежим маслом. Сетки фильтров промывают отдельно.

Для заливки свежего масла нужно:

- присоединить все шланги;

- установить крышку бачка с уплотнительной прокладкой, резиновое кольцо шпильки крепления крышки и шайбу и закрепить гайкой-барашком. Гайку-барашек затягивать только от руки. В случае течи масла из-под крышки сменить прокладку крышки.

Управление автомобилем при неработающем гидроусилителе. Рулевое управление автомобиля позволяет продолжать движение при неисправном гидроусилителе. При этом следует иметь в виду, что усилие для поворота автомобиля на рулевом колесе возрастет.

Для продолжения движения при неисправном гидроусилителе отключить насос, сняв приводные ремни. Для уменьшения усилия на рулевом колесе, при поврежденном гидроусилителе, слить масло из системы гидроусилителя.

При повреждениях или неисправностях силового цилиндра снять его.

Длительная езда с неисправным гидроусилителем не рекомендуется.

Проверка свободного хода рулевого колеса. Свободный ход рулевого колеса определяется регулировкой зацепления рулевого механизма и конструктивными особенностями гидроусилителя.

При неработающем гидроусилителе свободный ход рулевого колеса больше, чем при работающем. Это особенность конструкции гидроусилителя.

Максимально допустимый свободный ход рулевого колеса при работающем гидроусилителе руля 60 мм по окружности рулевого колеса (или 15°), при неработающем гидроусилителе 120 мм (или 30°).

Проверка давления, развиваемого насосом гидроусилителя. Чтобы удостовериться в исправной работе насоса гидроусилителя, необходимо замерить давление масла, создаваемое насосом. Для этого нужно вывернуть нагнетательный шланг из резьбового отверстия насоса и ввернуть в это отверстие переходник с манометром и краном. Манометр должен иметь шкалу не менее 80 кГ/см 2 . С другой стороны в переходник ввернуть нагнетательный шланг.

Для проверки нужно открыть кран и поворачивать передние колеса стоящего автомобиля до упора вправо или влево. При крайних положениях колес давление масла должно быть не менее 60 кГ/см 2 , при оборотах холостого хода коленчатого вала двигателя.

Если давление масла меньше 60 кГ/см 2 , то нужно закрыть кран на переходнике и следить за давлением масла по манометру. При исправном насосе давление должно подняться и быть не менее 60 кГ/см 2 . При неисправном насосе давление не увеличивается. Если давление увеличивается до 60 КГ/см 2 , то неисправность нужно искать в клапане управления или силовом цилиндре.

При проверке нельзя держать кран закрытым или колеса автомобиля в крайних положениях более 15 сек, так как это может привести к перегревам и задирам деталей насоса. Масло в бачке насоса при проверке должно быть теплым.

Для проведения ремонта или осмотра состояния деталей разобрать насос гидроусилителя, клапан управления и силовой цилиндр.

Разборка и проверка насоса. Перед разборкой насос (рис. 1) снять с автомобиля, слить масло, очистить и промыть наружную поверхность насоса.

Порядок разборки и проверки насоса следующий:

- снять крышку бачка и фильтры;

- установить насос так, чтобы его вал был расположен вертикально, а шкив находился внизу, и снять крышку 9 насоса.

При снятии крышки удерживать перепускной клапан 8 от выпадения;

- отметить положение распределительного диска относительно статора 11 и снять его со штифтов;

- отметить положение статора 11 относительно корпуса 14 насоса и снять статор (стрелка на статоре указывает направление вращения вала насоса);

- снять ротор 12 вместе с лопастями. Статор, ротор и лопасти насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя;

снять шкив 1 (при необходимости), стопорное кольцо и вал 13 насоса вместе с передним подшипником;

- проверить свободное перемещение перепускного клапана в крышке насоса и отсутствие забоин или износа. Клапан и крышка насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя;

- проверить затяжку седла предохранительного клапана 7 и в случае необходимости подтянуть его;

- проверить каналы деталей насоса и очистить их;

- проверить, нет ли задиров или износа на торцовых поверхностях ротора корпуса и распределительного диска. В случае незначительных задиров или износа, притереть эти поверхности на плите, после чего детали тщательно промыть;

- проверить, свободно ли перемещаются в пазах лопасти 4 и не изношены ли они;

- осмотреть резиновые уплотнители. Затвердевшие, с трещинами и другими дефектами уплотнители заменить.

При оценке технического состояния насоса иметь в виду, что износы отдельных деталей, кроме явных задиров, не могут служить основанием для их замены. Технически исправное состояние насоса определяется двумя комплексными показателями:

- максимальным давлением, которое создает насос, и шумностью при работе.

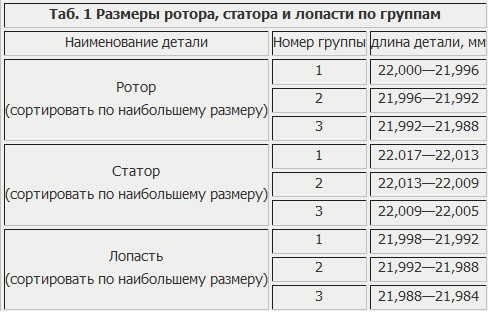

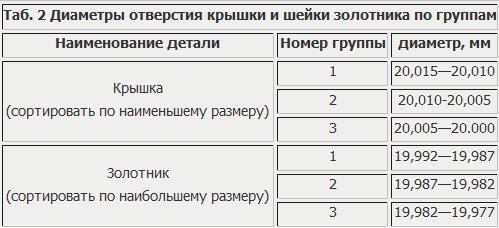

Проверка давления, создаваемого насосом, описана выше. В связи со сложностью замера износов статора, ротора и лопастей насоса их нужно замерять в случае потери давления или явных задиров. Ротор насоса, статор и лопасти при сборке на заводе сортируют на три группы по длине.

В насос устанавливают детали только одной группы. Подбор указанных деталей по группам обеспечивает высокую работоспособность насоса и получение заданных характеристик.

При ремонте насоса ротор, статор и лопасти заменять также комплектно. Такие комплекты завод-изготовитель поставляет для запасных частей.

Размеры, по которым сортируют ротор, статор и лопасти на группы, приведены в табл. 1.

Золотник перепускного клапана и крышку насоса также подбирают комплектно, для чего их сортируют на три группы по диаметрам отверстия и шейки. Размеры, по которым сортируют на группы крышку и золотник, приведены в табл. 2.

При повышенной шумности работы насоса (явно выделяющийся звук из общего шумового фона работающего двигателя)

заменить шариковый подшипник валика насоса.

При ремонте насоса иметь в виду, что насос унифицирован с насосом автомобиля ЗИЛ-1З0, кроме шкива и пружины перепускного клапана.

Сборку насоса необходимо выполнять в следующем порядке.

Перед сборкой все детали тщательно промыть и просушить. Не следует протирать детали концами и тряпками, оставляющими на деталях нитки, ворсинки и т. п. Это же требование соблюдать при сборке клапана управления и силового цилиндра.

Установить статор, ротор с лопастями и распределительный диск в соответствии с метками, нанесенными при разборке, и стрелкой, указывающей направление вращения. При этом фаска шлицевого отверстия должна быть обращена к корпусу насоса

Установить крышку с перепускным клапаном. Шестигранник седла должен быть обращен внутрь отверстия. Равномерно затянуть болты крепления крышки. Момент затяжки болтов 2,1—2,8 кГм.

Момент затяжки болтов, крепящих бачок, 0.8—1 кгм.

Момент затяжки гайки, крепящей шкив насоса, — 5—6,5 кгм.

Вал насоса должен вращаться свободно, без заеданий.

Разборку клапана управления необходимо выполнить в следующем порядке.

Слить масло из системы гидроусилителя руля.

Отсоединить трубки и шланги от клапана управления.

Снять крышку 1 (рис. 2) клапана управления. Вывернуть центральный болт 5.

Отвернуть болты крепления корпуса клапана управления к продольной тяге и снять клапан управления.

Отвернуть винт крепления переходника и снять переходник 18.

Вынуть крышки и манжеты с обеих сторон клапана.

Вынуть золотник 6 клапана управления.

Если бронзовые седла сильно обмяты и деформированы, то выпрессовать их и запрессовать новые.

Определение технического состояния деталей клапана. На рабочих шейках золотника не должно быть забоин, задиров или глубоких рисок, которые при необходимости зачистить отделочным бруском, не заваливая острых кромок.

Золотник должен свободно, без заеданий перемещаться в корпусе клапана. При этом необходимо прочистить два отверстия в шейках золотника.

Уплотнительные манжеты 4 и 7 должны сохранять эластичность, не иметь на рабочих поверхностях трещин, выхватов и других дефектов.

Тщательно промыть от загрязнений внутренние полости и каналы корпуса клапана.

Золотник и корпус клапана не изнашиваются. При загрязнении клапанов на их поверхности могут образоваться задиры и риски.

Если задиры и риски вывести бруском нельзя, необходимо заменить детали.

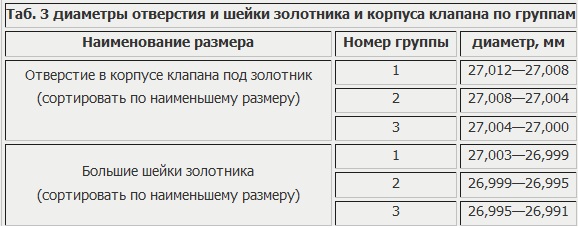

Золотник и корпус клапана по диаметру шеек и отверстия сортируют на три группы.

Размеры деталей по группам даны в табл. 3.

Сборку клапана управления следует выполнить в следующем порядке.

Установить на продольную тягу переходник 18 (см. рис. 2) и затянуть винт его крепления. При этом нужно следить, чтобы на сопрягаемых торцах не было забоин и загрязнений.

Собрать в корпусе клапана золотник 6, манжеты 4 и 7 и крышки З и 20.

Золотник и манжеты перед установкой в корпус смазать турбинным или веретенным маслом. Вставлять золотник в корпус без перекосов, не прикладывая силу. Золотник при правильном направлении входит в корпус свободно.

Собирать корпус клапана и золотник по сопряженному диаметру только одной группы. На корпусе номер группы выбит на фланце под крышкой, а на золотнике нанесен электрографом на нерабочей шейке.

При сборке нужно обращать внимание на то, чтобы крайняя шейка золотника большего диаметра была обращена к продольной тяге. Соответственно манжеты также имеют разный внутренний диаметр и их нужно устанавливать на свои шейки.

Болты крепления корпуса клапана рекомендуется окончательно затягивать после затяжки центрального болта 6 во избежание заедания золотника. После затяжки этих болтов проверить свободу перемещения золотника в корпусе. Палец 10 рулевой сошки вместе с золотником должны свободно перемещаться относительно наконечника тяги (в пределах З мм).

Установить крышку 1, заменив пробковую прокладку 2.

В случае, если шланги не сразу присоединяют к клапану, заглушить места их присоединения заглушками, предохраняющими от попадания в клапан воды и грязи.

Разборка силового цилиндра. Перед разборкой силового цилиндра рекомендуется проверить свободу перемещения штока с поршнем из одного крайнего положения в другое.

Цилиндр разбирают в следующем порядке:

- Отпустить контргайку 5 (рис. 3);

- отвернуть гайку 6 крепления головки 7 цилиндра;

- вынуть из цилиндра головку 7 вместе со штоком 2;

- вынуть шток из головки;

В случае износа шарового шарнира разобрать шарнир и заменить изношенные детали.

Определение технического состояния деталей цилиндра. При определении технического состояния

деталей цилиндра проверить, чтобы:

на внутренней поверхности не было задиров;

поршневые кольца прилегали по всей окружности цилиндра или к цилиндрическому калибру - диаметром 50 мм;

- поршневые кольца свободно, без заеданий проворачивались в канавках поршня;

- на хромированной хромового покрытия поверхности штока не было выработки. Особенно тщательно надо осмотреть ту часть штока, которая в среднем положении штока в цилиндре находится в контакте с уплотнительным узлом головки цилиндра. При надирах и выработке покрытия штока его отремонтировать или заменить новым;

- в отверстии под шток в головке 7 цилиндра не было надиров;

латунные шайбы 12 не были деформированы и сидели на штоке с малым зазором для соскабливания грязи со штока;

- резиновая манжета 10 была эластичной и не имела повреждений;

- войлочный сальник 14 обжимал шток. Если войлочный сальник не обжимает шток и загрязнен, его нужно заменить;

- резиновые уплотнительные кольца на головке цилиндра сохраняли эластичность. При затвердении и больших деформациях колец их нужно заменить;

- шайбы и подушки не были деформированы;

- на внутренней шайбе сохранялось правильное отверстие для обеспечения упора в буртик штока.

Сборку силового цилиндра выполнить в следующем порядке.

Шток с поршнем и внутреннюю поверхность цилиндра при сборке смазать турбинным или веретенным маслом.

Поршневые кольца на поршне установить замками в разные стороны.

Гайку 6 (см. рис. 3) крепления головки цилиндра завертывать до упора в торец цилиндра и затем застопорить ее контргайкой 5.

После сборки проверить свободу перемещения штока в цилиндре. Шток должен перемещаться равномерно, без заеданий, под небольшим усилием (не более 6 кГ).

При наличии установки проверить цилиндр на перетекание масла через поршневые кольца. Для этого подвести масло к штуцеру З под давлением 80—90 кГ/см 2 и замерить величину утечки из другого штуцера цилиндра. Нормальная утечка масла не должна превышать 360 г в минуту. Проверку повторить, подводя масло под давлением ко второму штуцеру и переместив шток в другое крайнее положение. При проверке применяют турбинное масло 22.

Если шланги не сразу присоединяют к цилиндру после его сборки, необходимо заглушить штуцера цилиндра заглушками для предотвращения попадания воды и грязи в цилиндр.

Система охлаждения двигателя жидкостная, закрытая с принудительной циркуляцией.

Направление циркуляции показано стрелками на рисунке.Жидкость циркулирует в зависимости от нагрева по двум кругам, по малому и большому кругу.При холодном двигателе, когда клапан термостата закрыт, минуя радиатор, через перепускной шланг 6 во всасывающую полость водяного насоса, а затем в водяную рубашку двигателя – это малый круг.При прогретом двигателе, когда клапан термостата открыт, - через выпускной патрубок 7 по шлангу в верхний бачок радиатора 1, а из радиатора через подводящий шланг 12 в водяную рубашку двигателя – это большой круг.

Техническое обслуживание системы охлаждения

Ежедневно перед выездом проверяют уровень охлаждающей жидкости. Уровень воды в радиаторе должен быть на 40 мм ниже верхнего края заливной горловины, уровень низкозамерзающей жидкости на 70—80 мм. В радиатор заливают чистую мягкую воду и возможно реже ее менять. Весной (а лучше два раза в год) систему охлаждения рекомендуется промывать. Правильная эксплуатация двигателя является наиболее надежным методом борьбы с накипью и коррозией в системе охлаждения. Если же накипь появилась, то радиатор промывают следующим образом.Радиатор снимают с автомобиля, затем в него заливают 10%-ный раствор едкого натра (каустической соды), предварительно нагретого до температуры 90˚ С. Через 30—40 мин раствор сливают и промывают радиатор чистой проточной водой в направлении, противоположном нормальной циркуляции. При необходимости промывку повторяют. Во избежание разрушения алюминиевых деталей заливать в рубашку охлаждения блока цилиндров раствор щелочи недопустимо. С раствором едкого натра следует обращаться осторожно, так как он вызывает ожоги кожи и разъедает ткани одежды. Защита рубашки охлаждения двигателя от коррозии может быть проведена следующим образом. Приготовить раствор хромпика из расчета 4—8 г на 1 л воды и залить его в систему охлаждения. С этим раствором проработать в течение месяца (лучше всего в летнее время), а затем слить его. При выкипании воды из раствора во время работы в систему добавлять воду, а при утечке — раствор.Следует знать, что раствор хромпика менее 3 г па 1 л приводит к усилению коррозии алюминиевых деталей.Приводные ремни агрегатов, установленных на двигателях, должны быть натянуты так, чтобы они не пробуксовывали на приводных шкивах и не возникало больших нагрузок на подшипники агрегатов от перенатяга ремней. Натяжение ремня привода водяного насоса и вентилятора на двигателе автомобиля ГАЗ-53А должно быть таким, чтобы под усилием 4 кГ, приложенным в середине ветви натяжной ролик — шкив водяного насоса, стрела прогиба не превышала 10—15 мм, а в середине ветви шкив водяного насоса — шкив генератора 10—12 мм. Натяжение ремня водяного насоса регулируют перемещением натяжного ролика, а ремня привода генератора — перемещением самого генератора. На двигателе автомобиля ГАЗ-66 ремень привода водяного насоса является одновременно и ремнем привода генератора. Натяжение его регулируют перемещением генератора. Стрела прогиба ветви генератор — водяной насос под усилием 4 кГ не должна превышать 10—15 мм. Натяжение ремней привода компрессора и насоса гидроусилителя рулевого управления регулируют перемещением насоса гидроусилителя. Стрела прогиба каждого из двух ремней должна быть не более 15—20 мм под усилием 1 кГ на ветви шкив компрессора —► шкив насоса гидроусилителя рулевого управления.

При капитальном ремонте радиатора с него должны быть сняты верхний и нижний банки. Наружная поверхность радиатора должна быть очищена от грязи, а внутренняя поверхность бачков и трубок — от накипи. Вмятины на стенках бачков должны быть выправлены. Трубки радиатора должны быть проверены специальным стержнем, изготовленным по размеру и профилю трубок. Заглушенные и помятые трубки должны быть заменены новыми. Допускаются заглушивание не более 10 трубок и замена трубок не более 50 шт. Трубки после ремонта должны быть продуты сжатым воздухом.

Охлаждающие пластины должны быть выправлены. Собранный радиатор должен быть тщательно промыт щелочным раствором для нейтрализации хлористого цинка и водой для удаления щелочи. Отремонтированный радиатор должен быть испытан на герметичность сжатым воздухом под давлением 1 кГ/см 2 . Радиатор, наполненный сжатым воздухом и погруженный в воду, не должен пропускать воздух. Пробка радиатора должна быть герметичной. Выпускной клапан пробки должен открываться под давлением воздуха не менее 0,45—0,55 кГ/см 2 . Впускной клапан должен открываться при разрежении 0,01 —0,10 кГ/см 2 . Погнутые пластинки жалюзи радиатора должны быть выправлены или заменены новыми. Отремонтированные жалюзи должны свободно открываться и закрываться при повороте рычага в пределах 90°. При закрытии жалюзи зазоры между поверхностями пластин не должны превышать 1,5 мм на длине 200 мм.

Водяной насос центробежного типа. Для уплотнения насоса служит самоподтягивающийся сальник с пружиной. Резиновая манжета сальника и графитосвинцовая шайба вращаются вместе с валиком 2 (рис. 2).

Подтекание жидкости через контрольное отверстие 7, свидетельствует о неисправности сальника. В этом случае следует насос отремонтировать. Для смены деталей сальника крыльчатку насоса надо снять, предварительно отвернув болт. Не допускается заглушать контрольное отверстие 7, так как в этом случае жидкость, просачивающаяся из насоса, попадает в подшипники и портит их. Подшипники смазываются через масленку 5 до тех пор, пока свежая смазка не покажется из контрольного отверстия 4. Избыток смазки нужно удалять. Перед сборкой водяного насоса все детали должны быть протерты и обдуты сжатым воздухом.

При установке крыльчатки и сальника водяного насоса в корпус торцовые поверхности текстолитовой уплотняющей шайбы должны быть покрыты тонким слоем графитной коллоидной смазкой. Подшипники должны быть смазаны тугоплавкой смазкой ЦИАТИМ-201.

Наполнение смазкой подшипников производить до ее появления в контрольном отверстии корпуса. Крышку ступицы при постановке наполнить смазкой ЦИАТИМ-203.

При вращении валика водяного насоса крыльчатка не должна задевать за корпус, сальник водяного насоса должен быть герметичным.

Проверку водяного насоса на герметичность производить на специальном стенде при 3250 об/мин и температуре воды не ниже 40°С.

Натяжной ролик ГАЗ-53

Перед сборкой все детали натяжного ролика должны быть промыты и протерты. При сборке стопорное кольцо на оси натяжного ролика обжать в кольцевой канавке оси до размера 21,5 мм по наружному диаметру кольца не более. В полость подшипника положить 4—5 г смазки ЦИАТИМ-201.

Всем привет!Сегодня был полностью дособран весь механизм ГУРа ГАЗ-66, а точнее поставлен ремень 1180 и залито масло.Затем завёл, начал прокачивать и тут подтвердились мои подозрения по поводу установки шлангов гидроцилиндра, они были перепутаны местами(надо доверять интуиции).Перекрутил на золотнике штуцера и прокачал систему.В начале насос сильно жужжал но по мере прокачки и доливки масла успокоился и теперь его совсем не слышно. Что сказать-система работает, и даже очень, остались кое какие нюансы доделать(шланги подобрать, натяжитель ремня сделать, а то там пока временный стоит и изготовить ограничитель хода рулевой сошки).Огромную благодарность хочу выразить Vovan452 УАЗ-2206 Ядерная Смесь!3,2TDI и Dimon-Pumba УАЗ-2206 Арбуз -Спасибо Володя! Прочитав бортовик Ядерной Смеси сразу загорелся идеей собрать на своём УАЗе эту систему, начал искать более подробное описание и нашёл, за что тебе Дима великая благодарность!Спасибо ребята помогаете многим двигать машины в правильном направлении! Завтра докуплю шланги тормозные УРАЛовские и один переходник на казелячую резьбу(вытянул резьбу внутри переходника и тянул-то не сильно)уберу газелькины шланги, поставлю один УРАЛовский должно длинны хватить, посмотрим.

ухо цилиндра родное ГАЗ-66 приварено к обрезку трубы D-40 который в свою очередь приварен к поперечной рулевой тяге

Читайте также: