Как собирают самосвалы вольво

Когда фотографы слышат слово завод, они мечтают увидеть измазанные грязью мускулистые потные спины, блестящие в лучах солнца, пробивающегося из-под затянутых паутиной окошек в крыше кирпичного цеха постройки XVIII века, вырывающие отовсюду струи пара, огромные вращающиеся жернова, снопы искр и реки расплавленного чугуна. Увы, современный машиностроительный завод — это стерильное помещение с белыми стенами, бесконечными роботами и компьютерами. Никакой фотогеничности, как в старые добрые времена. Ситуация осложняется еще тем, что многие процессы происходят за стеклом. Если это покрасочная камера, то оно еще и запотевшее, что ставит крест на съемке. И в конце концов, частенько снимать вообще запрещают.

Дмитрием Чистопрудовым посмотрели, как собирают строительную технику Volvo. Дмитрий отправился на завод в Швецию, а я в Калужскую область. Вот, что из этого получилось

История компании Volvo Construction Equipment началась более 180 лет назад в Эскилстуне, Швеции. В 1832 году был основал Эскильстунский механический завод. Здесь создавались печатные прессы, молотилки, двигатели и в 1853 первый шведский паровоз. В 1906 году завод выпустил первый шведский паровой каток, в 1913 — первый шведский трактор.

На входе выдают жилетки гаишников и хитрые сандали с металлическим носком и подошвой — в таких можно ходить по гвоздям и ронять коробки передач на ногу. В жилетках человека лучше видно, и это спасает от наезда погрузчиков — они по заводу гоняют весьма резво. На фотографии разноцветные носки Сергея

В цехах на перекрестках вместо светофоров для погрузчиков развешанны под потолком зеркальные полусферы. Водитель может заглянуть за угол перед поворотом. Полезная штука.

В основном завод выглядит так. Это какие-то большие машины, в которых что-то гудит и делается, но стоит приоткрыть дверцу, как срабатывают датчики безопасности и станок или конвейер останавливается.

Например, загружается в большой станок вот такая стальная заготовка:

А на выходе получается готовый мост, у которого проточены все фланцы, отверстия и так далее.

Или, например, на одном конвейере заготовки подаются в большой станок, на другом выезжают уже готовые обработанные детали.

Танцующие роботы проводят мелкие операции и передают детали от одного станка к другому. В закрытой стеклянной комнатке они берут заготовку, кладут на один станок, который просверливает отверстия, перекладывают на другой станок, где фрезеруются проточки, и так далее. Наблюдать за этим действием можно бесконечно.

Но полностью заменить человека робот пока не может. В цехах сборки специалисты монтируют в корпуса все нужные валы и шестеренки вручную.

На заводе Volvo CE есть два вида сборочных цехов. Один — классический конвейер, где каждый оператор выполняет свою конкретную операцию и пускает деталь дальше. Второй — когда целый узел собирает один человек.

Чрезвычайно интересный момент. Для сбора одной КПП, требуется, скажем, шесть шестеренок, двенадцать сальников, две прокладки, четыре стопорных кольца. Не больше и не меньше. Всё это сборщик получает на специальном катающемся стенде размером с дверь холодильника. Это гарантирует, что он не пропустит ни одной резиночки, а также сильно ускоряет его работу — всё под рукой! На фотографии человек показывает точку старта — какую деталь нужно взять первой. Дальше оператор следует красной линии и берет нужные комплектующие в порядке сборки. Не нужно ничего искать и вспоминать, что и где идет первым. Гениально!

Вопрос: а что, если формировщик этого набора случайно положит лишнюю прокладочку? Ответ — это невозможно, ибо крючок на стенде — специальной длины, на него можно повесить ровно 8 прокладочек, лишняя не влезет, а нехватку сразу заметно — все детали должны быть плотно закреплены.

Еще интересно организована поставка комплектующих. Их привозят с других заводов в красивых деревянных ящиках.

Для хранения комплектующих выделена отдельная зона, куда постоянно проносятся погрузчики и что-то привозят и увозят.

К некоторым комплектующим организован доступ через специальную "шайтан-машину". Из загруженных в неё запчастей она самостоятельно формирует наборы для сборки соответствующих КПП или мостов. То есть отсыпает в одну коробочку четко нужное количество болтов, гаек, шестеренок и подшипников. И, вероятно, заказывает новые поставки, когда заканчиваются резервы.

Вот так выглядят собранные коробки с комплектующими. Их развозят к сборочным постам на специальных грузовиках.

Станция зарядки погрузчиков.

Конвейер по сборке мостов для сочлененных самосвалов Volvo.

Везде чистота и порядок.

Загрузка готового моста в покрасочную камеру. Пара минут, и мост готов.

Вот еще чрезвычайно крутая штука. Не ноу-хау, конечно, но я, честно, раньше даже не знал, что такое бывает. Итак, как нам идеально сварить один вал из двух половинок? Гениальное по своей простоте решение: сварка трением!

Две половинки вставляют в аппарат типа токарного станка. Одна половинка начинает быстро вращаться. То, что происходит дальше, видно на фотке слева направо.

По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых, а затем оксидных пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Вращение резко останавливается и две половинки становятся единым целым. Затем лишний облой снимается уже обычным токарным станком.

Интересно, что так можно сваривать, например, сталь и алюминий. Или пластик и пластик. Готовые оси:

И еще пара кадров про порядок. Посмотрите, для каждого предмета и оборудования выделена своя зона. Даже у канистры есть свой квадратик синего цвета.

Все ячейки для хранения размечены и промаркерованы. Идеальный порядок!

А теперь перенесемся в Россию. 14 мая 2013 года Volvo Construction Equipment отпраздновала открытие завода по производству экскаваторов в Калужской области.

На заводе 4 основных линии: сборка нижней рамы, верхней рамы, основная линия и линия сборки стрел.

Вначале производится прогонка всех резьб — после морской доставки комплектующих требуется их обработка. Дальше производится сборка главного клапана, прошивка двигателя и установка его на раму.

Дальше на конвейере устанавливают радиатор, нижнюю часть кабины, сидения, рычаги управления.

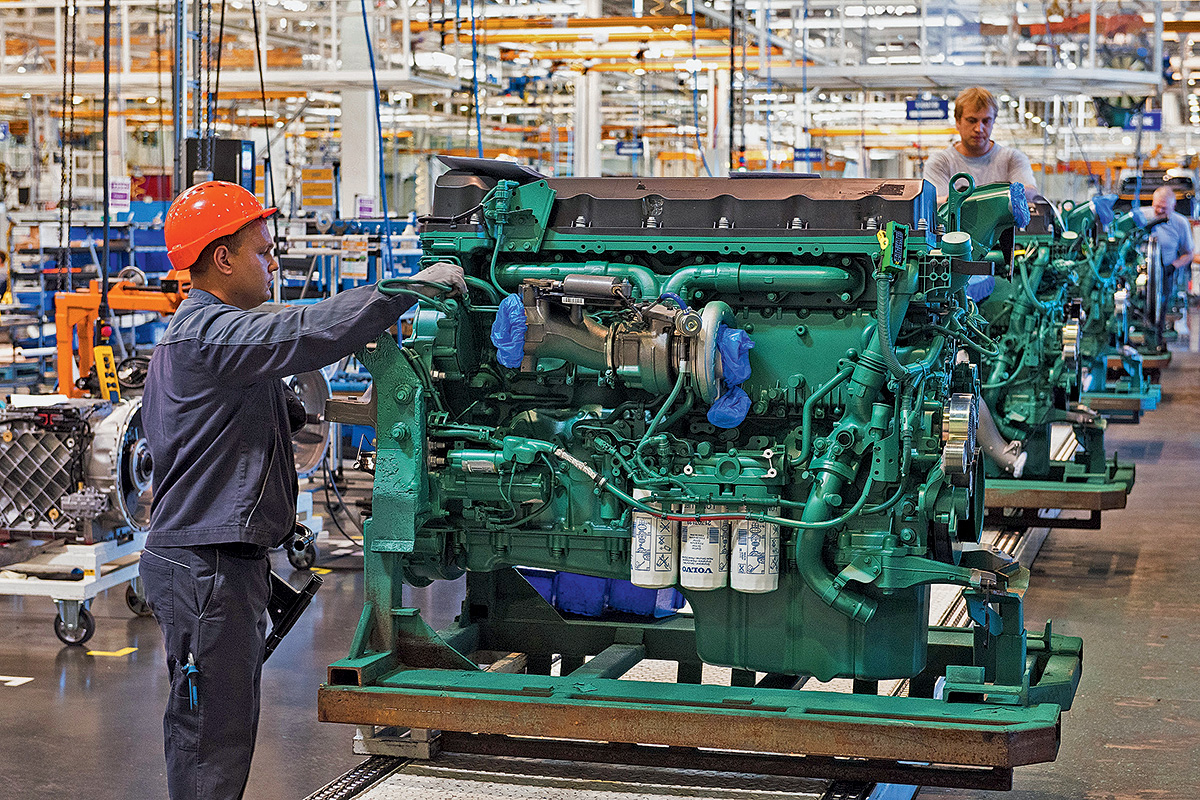

Запчасти привозят co всего мира, но в основном из Южной Кореи. Двигатели привозят только из Швеции или Германии. Двигатели дизельные, 13-литровые, 283 л/с. Такие же устанавливаются и на грузовики Volvo, только с немного другой прошивкой "мозгов".

Сборка всей техники проводится сейчас в тестовом режиме и вручную. У каждого оператора есть инструкция по сборке, в которой указано какую деталь куда поставить и какой стороной. А также какое усилие приложить при закручивании соединений. Все болты обрабатываются герметиком.

Конвейер состоит из станций, на каждой из которой установлен столб с пyльтом управления и лапочками-индикаторами. В cлучае ошибки/нехватки деталей/сложностей в работе оператор нажимает на пульте одну из кнопок, соответствующей проблеме и ответственному человеку приходит смска что его вызывают к определенной станции. Также в цехе будут висеть большие плазмы с информацией по конвейеру.

Каждый год в середине июня компания Volvo CE, подразделение производящее строительную технику Volvo, проводит Volvo Days – Дни Volvo. В рамках этого мероприятия группа международных журналистов посетила завод компании по производству шарнирно-сочленённых самосвалов.

Производственные площадки компании Volvo CE располагаются в нескольких странах, четыре из них находятся в Швеции. Завод шарнирно-сочленённых самосвалов располагается недалеко от границы с Данией в городе Браас. Местоположение завода совершенно не типично для нас: он располагается в экологически чистом районе, в лесном массиве. Так сразу и не скажешь, что едешь на машиностроительное предприятие: никакого дыма, неприятного запаха и промышленного шума – вокруг тишина и пение птиц. В компании Volvo очень гордятся тем, что в прошлом году завод сумел сократить выбросы парниковых газов в атмосферу до нуля. Даже в цехах сварки и лазерной резки металла нет типичного для наших российских предприятий запахов.

В Volvo CE основными столпами работы предприятий является качество, безопасность и забота об окружающей среде. Даже электричество, получаемое заводом шарнирно-сочленённых самосвалов в Браасе, является "экологически чистым" продуктом – оно вырабатывается ветряными электростанциями. Конечно, проверить это нам не удалось, но, как отмечает руководство завода, это прописано в договоре с поставщиком.

На заводе по производству шарнирно-сочленённых самосвалов Volvo в Браасе работает 850 сотрудников. Площадь завода составляет порядка 39 000 квадратных метров из которых 30 000 – это производственные площади, а около 9000 – офисные и вспомогательные помещения. Поскольку завод расположен за городом, питание сотрудников организовано на территории предприятия. Прекрасно оборудованная столовая и замечательные повара накормят всех, даже привередливых международных журналистов, приехавших выяснять производственные секреты успешного предприятия.

Именно ради сохранения в тайне производственных секретов нам запретили проводить фото и видео съёмку, особенно подчеркнув, что нельзя пользоваться и телефоном. Разделив и так не многочисленную группу журналистов на две, нас пригласили в цеха завода.

Завод Volvo в Браасе осуществляет полный цикл производства рам и кузовов шарнирно-сочленённых самосвалов и сборку машин. Некоторые узлы собираются на других предприятиях Volvo Group или приобретаются у сторонних поставщиков. Так, например, двигатель и трансмиссия поступают с заводов Volvo Trucks в Швеции, предварительная сборка кабин осуществляется шведском заводе Volvo CE, а колёса закупаются у четырёх различных поставщиков: Bridgestone, Michelin, Goodyear и Yokohama. Вообще, шарнирно-сочленённые самосвалы Volvo могут поставляться в 74-х различных вариантах комплектаций шин. Такой большой выбор резины обусловлен широкой областью применения машин Volvo и обширной географией поставок: так во Франции клиенты отдают предпочтение колёсам Michelin, тогда как японцы выберут Bridgestone или Yokohama.

Рама шарнирно-сочленённого самосвала Volvo состоит примерно из 70 деталей. Для изготовления многих из них используется лазерная резка, которая позволяет точно (погрешность 0,01 %) и с наименьшими отходами осуществить раскрой листового металла. Чтобы снизить отходы, в компании применяют листы различного размера – самый большого из которых 6х2 метра, а самый маленький 3х1,5 метра. Интересно то, что кромка деталей делается не ровной, а с насечками. Это сделано для удобства дальнейшей сборки – детали составляются как конструктор Лего, что обеспечивает точность сварки деталей. Сама сварка осуществляется в три этапа – разметка, затем рабочий "прихватывает" точечной сваркой места швов и проваривает углы, а затем робот осуществляет полную сварку.

Некоторые детали подвергаются токарной обработке – просверливаются технологические отверстия, которые небыли вырезаны на этапе лазерной резки, нарезается резьба, там, где она необходима.

Для нанесения качественного лакокрасочного покрытия металл необходимо подготовить – удалить окалины и придать необходимую шероховатость поверхности. Для этого деталь отправляют в дробеструйную камеру, где производится "обстрел" дробью диаметром от 1 до 1,6 мм. За одну минуту на деталь обрушивается 2,4 тонны стальных шариков летящих со скоростью 250 км в час. На обработку одной детали уходит от 6 до 12 минут, в зависимости от её размера.

После такого "душа" узлы полностью готовы к окраске и отправляются в покрасочный цех. Специальные роботы наносят слой лакокрасочного покрытия толщиной 0,1-0,152 мкр, после чего производится 30-тиминутная сушка при температуре 120 градусов. Далее деталь остужают и отправляют на сборочный конвейер.

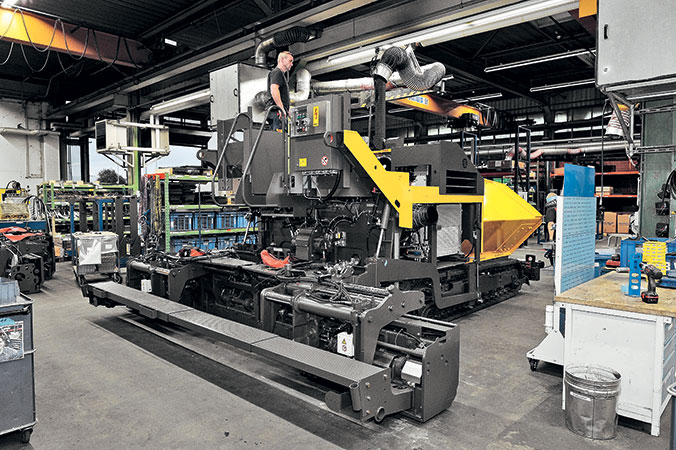

Сборка шарнирно-сочленённых самосвалов Volvo производится на "хирургическом столе" – сборочном конвейере, состоящем из 60 постов, 23 из которых роботизированы. Линия конвейера тут не прямолинейная. Посты располагаются змейкой, что позволяет разместитьпроизводство более компактно. На каждую операцию отводится 42 минуты, а на 46 минуте деталь перемещается на следующий пост сборки. По всему сборочному цеху развешены электронные часы, которые отсчитывают оставшееся до перемещения время.

Сначала на раму устанавливается сцепления, затем протягивается "нервная и кровеносная системы" самосвала – электропроводка, топливопроводы и теплообменники. Далее передний мост, задняя дуга и амортизаторы. На следующем этапе устанавливается "сердца машины" – двигатель с КПП и гидравлика, а также рулевое управление. После этого производится регулировка, вешается топливный бак, радиатор и осуществляется проверка. Только после этого шарнирно-сочленённому самосвалу устанавливают "голову" – кабину, которая предварительно собрана на заводе Volvo CE расположенном неподалёку. Ну и в завершении машину "одевают", установив капот, крылья, кузов, заливают жидкости и подают "тапочки", выбор которых достаточно велик: 24 стандартных варианта шин и ещё 50 видов различной специальной "обувки". Перед отправкой клиенту 100% шарнирно-сочленённых самосвалов Volvo отправляются на диагностику, а затем на "беговую дорожку" для проверки работы всех систем автомобиля.

Редакция благодарит компанию Volvo CE и её российское представительство АО(Н) "Вольво Восток" за организацию посещения завода и клиентского центра Volvo CE

Сегодня калужское предприятие, как заявляют в шведской компании, является самым современным в производственной системе Volvo в мире. И занимает оно чуть ли не лидирующие позиции по качеству готовой продукции. Ежедневно завод, где работают около 800 сотрудников, изготавливает 38 кабин, 12 из которых идут на экспорт на другое европейское производство Volvo в бельгийском Генте. 26 кабин, соответственно, устанавливают на шасси, и в его составе они отправляются российскому покупателю. Производственный такт завода составляет те же 26 грузовиков в день при пятидневной рабочей неделе в односменном графике. Цех сборки завода состоит из пяти линий установки: осей, двигателей, кабин, основной и финальной. Время такта составляет 16,5 мин, именно за этот временной промежуток тот или иной узел или агрегат проходит одну станцию сборки. Оси и мосты в их многочисленных исполнениях, как для моно-, так и для полноприводных шасси завод получает уже в готовом виде из Германии, Бельгии, Швеции. На сборочных линиях их оснащают рессорными либо пневматическими подвесками, реактивными штангами, стабилизаторами и сопутствующей тормозной архитектурой (трубками, шлангами, электропроводкой). Калужское предприятие выпускает машины с колесными формулами 4х2, 4х4, 6х4, 6х6, 8х2 и 8х4. В производственной гамме двигателей присутствует 11‑ и 13‑литровые версии с различными настройками мощности и крутящего момента. Моторы, так же, как и оси, приходят на производство в практически собранном виде, на них лишь монтируют часть навесного оборудования (компрессоры, генераторы, приводные ремни). Те, что объемом в 11 л, изготавливают во Франции, версии с большим объемом — в Швеции.

В лонжеронах просверливают именно то количество отверстий, которое потребуется на сборке.

FMX 8x4 Tridem с трехосной задней тележкой.

На версии FMX 8x4 Tridem применена задняя управляемая подъемная ось.

Особая гордость завода — производство кабин. Здесь функционирует линия окраски с подготовкой поверхности в катафорезных ваннах (нанесение антикоррозионной защиты). Размер ванн позволяет погрузить в них кабину полностью. При этом любая из многочисленных емкостей с реагентом может быть оперативно исключена из процесса (например, в случае поломки), а ее место займет исправная. В любом случае безопасность персонала и окружающей среды будет обеспечена автоматической системой мониторинга. Защитное покрытие включает несколько слоев разной толщины: сначала цинк (около 7 мкм), поверх него идут фосфаты (1 мкм), затем пленка катафореза (20 мкм) и, наконец, грунтовка (30 мкм). Слой краски имеет толщину 50 мкм.

На завод приходят уже собранные двигатели, не хватает лишь части навесного оборудования.

Особенность процесса окраски у Volvo заключается в совместном нанесении слоев эмалей на металл и пластиковые элементы внешней обшивки, благодаря чему максимальная производительность этой линии составляет 26 кабин в смену. В распоряжении заказчика палитра из более 600 цветов.

ОТКРЫТЫЕ НИШИ

Калужское предприятие выпускает машины с разными колесными формулами.

Особое внимание на площадке было уделено модели FMX 8x4 Tridem с крюковым погрузчиком. Машина предназначена для муниципального сектора. Шасси с трехосной задней тележкой позволяет одновременно решать проблемы увеличения плеча транспортировки бытовых отходов до удаленных от города полигонов, маневренности ТС в условиях ограниченности пространства плотной застройки и резко возросших штрафов за превышение легальной массы вывозимых грузов. Так, внешний радиус разворота FMX 8x4 Tridem составил 7,9 м, что почти на 2 м меньше, чем у грузовика с колесной формулой 6х4 (9,8 м) и почти на 3 м меньше, чем у четырехосного аналога 8х4 (10,7 м) в исполнении с двухосной задней тележкой. Пока такие шасси в России не производят, но, быть может, ситуация поменяется.

В процессе сборки автомобиль проходит последовательно пять линий.

Демонстрация версий коммунальной и строительной техники.

По случаю юбилея компания Volvo Construction Equipment (Volvo CE, или для краткости VCE) организовала поездку по своим заводам. Она включала в себя посещение предприятия по выпуску асфальтоукладчиков и катков различного назначения в немецком Хамельне, а также сборочного завода сочлененных самосвалов в шведском Браасе и завода двигателей Volvo в Шевде. Все это было тщательно сдобрено юбилейными торжествами и традиционным по такому случаю праздником Volvo Construction Day.

В ГОСТЯХ У КРЫСОЛОВА

Местечко Хамельн стало тем местом, откуда пошла андерсеновская притча о крысолове. Здесь она напоминает о себе на каждом шагу. Однако наш интерес к этому городку лежал в несколько иной плоскости благодаря расположенному здесь заводу асфальтоукладчиков и дорожных катков марки Volvo.

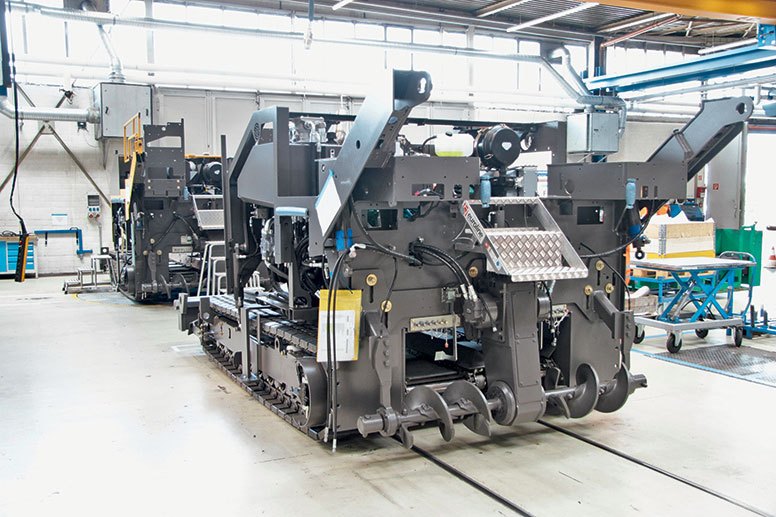

Один из представителей обширной семьи асфальтоукладчиков, выпускаемых на заводе в Хамельне

Интересна история завода. Изначально, в 1945 году, это была компания ABG (Allgemeine Baumaschinen GmbH). Известность ей принесли асфальтоукладчики серии Titan, а также разработка и производство гидравлически раздвигаемых выглаживающих плит и электронных систем управления асфальтоукладчиком. Со временем завод перешел американцам, но с 2007 года и по сей день он является неотъемлемой частью Volvo CE. Кстати, в прошлом году предприятие отметило свое 70-летие.

В настоящее время завод занят выпуском колесных и гусеничных асфальтоукладчиков серии С с шириной укладки от 0,8 до 16 м. При этом полным ходом идет подготовка к производству усовершенствованной серии D с двигателями Volvo, отвечающими последним экологическим нормам, а также асфальтовых и грунтовых катков также обновленной серии D. Кроме того, отдельно изготавливаются выглаживающие плиты — сердце любого асфальтоукладчика. Выпускается несколько исполнений: с одинарным и двойным уплотнени ем, механические и гидрав лические плиты, с газовым электрическим обогревом.

Нас любезно встретил Андреас Вегнер (за три года работы в нашей стране он довольно неплохо выучил русский язык) — технический специалист компании по дорожно-строительному направлению региона ЕМЕА, с нагрузкой в виде России, Украины и Казахстана. Оннапомнил, что вся асфальтоукладочная техника Volvo, поставляемая в Россию, собирается именно на заводе в Хамельне.

Самыми ходовыми для нас являются гусеничная модель Р7820С ABG с шириной укладки до 11 м и колесная Р6870С ABG с шириной укладки до 9 м для ремонтных работ. Вот только катки поставляются к нам уже из Штатов. Здесь же сосредоточено производство малой и средней гаммы катков, в том числе для коммунального хозяйства.

Центр разработки асфальтоукладчиков находится именно в Хамельне. Этим занимаются порядка 90 инженеров. Всего же на заводе занят 541 человек. Предприятие переживает большую модернизацию, в него вкладываются большие инвестиции, и все для того, чтобы завод не только был максимально эффективным, но и полностью соответствовал высоким стандартам Volvo CE.

КУЗНИЦА СОЧЛЕННЕННИКОВ

Как уже было отмечено, завод Volvo CE, на котором производятся сочлененные самосвалы, находится в городе Браас на юге Швеции. Здесь сочлененные самосвалы проходят полный цикл сборки. Тут же проектируются и модели самосвалов нового поколения. Кроме того, на этом заводе выполняются некоторые работы по проектированию колесных погрузчиков, которые затем производятся на заводе Volvo CE в городе Арвика. Процесс производства, помимо всего прочего, включает в себя обработку листового металла, сварку, механическую обработку, подготовку и покраску, при этом он почти полностью автоматизирован. После сборки сочлененные самосвалы проходят комплексную проверку и испытания на полигоне завода.

Завод в городе Браас считается одним из лучших в своем роде. Работы выполняются специальными группами, перед которыми ставятся определенные задачи, а процессу производства присвоен самый высокий класс. На заводе работают около 800 сотрудников, занятых разработкой, проектированием, закупками, производством и сборкой, продажами и поддержкой клиентов, чтобы сохранять лидирующую позицию в производстве сочлененных самосвалов в мире.

Здесь также предусмотрены вспомогательные отделы, которые занимаются послепродажным обслуживанием, информационными технологиями, кадровыми ресурсами, финансами и взаимодействием с различными организациями, а также позиционированием компании на мировом рынке.

Андреас Вегнер — технический специалист компании по дорожно-строительному направлению региона ЕМЕА

Несмотря на то, что директором завода является Йорген Шестранд, роль спикера на себя добровольно взял Томас Кута, который недавно был назначен старшим вице-президентом по продажам компании Volvo CE. Кстати, он также неплохо говорит по-русски, поскольку в 2005–2008 гг. руководил работой дилерской сети в России и на Украине, а также деятельностью компании в подрегионе RUB (Россия, Украина, Белоруссия). Так вот, при всей сложности экономической ситуации на российском рынке для Volvo CE, наш рынок по-прежнему является весьма привлекательным, и компания будет уделять самое пристальное внимание развитию своей деятельности на нем.

Цех сборки дорожных катков

С такой вот тщательностью происходит сборка сочлененных самосвалов в Браасе

Несколько слов о самом заводе. Общая площадь завода в Шевде — 265 000 м2, что приблизительно равно площади 50 футбольных полей. На нем занято порядка 2800 человек. Основные процессы, выполняемые на заводе, — литейное производство, механическая обработка и сборка. Двигатели и комплектующие к ним поставляются на другие предприятия Volvo Group, расположенные в разных уголках планеты.

Томас Кута — старший вице-президент по продажам компании Volvo CE

В литейных цехах производятся чугунные отливки для двигателей Volvo объемом 9–16 литров. Это блоки цилиндров, головки цилиндров и маховики. Производство на 99 % использует собственный чугунный лом.

Цех механообработки осуществляет обработку блоков цилиндров, головок цилиндров, коленчатых валов, шестерен, распределительных валов и маховиков.

Сборочный цех — один из крупнейших в мире. Здесь осуществляется финальная сборка двигателей объемом 13 и 16 литров. За 2015 год на заводе было произведено 83 472 силовых агрегата. На 13-литровые моторы приходится 89 % производственной программы завода, на 16-литровые — 11 %. Если разложить производственную программу по назначению, то окажется, что на двигатели для грузовиков приходится 83 %, морские и промышленные двигатели Penta — 11 %, строительную технику — 5 %, автобусы — 0,5 %.

Одно из самых современных производств дизельных двигателей (Шевде, Швеция)

Управляющий заводом Йенс Холтингер отметил, что оборудование, используемое на предприятии, может приобрести каждый. При этом у Volvo нет каких-то особых патентов на выпускаемые детали и узлы. Тем не менее не каждый способен произвести двигатель такой же надежный, мощный и экономичный. Здесь вступают в силу такие факторы, как технологии и персонал, последнему уделяется самое пристальное внимание. В Шевде люди гордятся тем, что работают на этом предприятии, гордятся они и своей продукцией. Кстати, для города предприятие является градообразующим, поскольку на нем занято 10 % населения. Здесь же расположены заводы, принадлежащие компании Volvo Cars. Так что бренд Volvo у всех на слуху.

Управляющий заводом двигателей компании Volvo Group Trucks Operations Йенс Холтингер

ПРЕДСТАВЛЕНИЕ ДОЛЖНО ПРОДОЛЖАТЬСЯ

Volvo Construction Day, приуроченный к юбилею начала производства первого в мире сочлененного самосвала, оказалось многоплановым мероприятием. Началось оно, естественно, с демо-шоу, которое на этот раз было стилизовано сценами исторических событий, предшествовавших появлению сочлененного самосвала, закончилось же все корридой из матадоров-экскаваторов и быков-сочлененников. Финальным аккордом стало появление совершенно нового сочлененника А60Н.

Однако этим устроители не ограничились. На импровизированных станциях гиды не только рассказывали о достоинствах строительной техники Volvo CE, но и предлагали попробовать себя в качестве ее операторов. Именно так мне удалось проехаться за рулем нового сочлененника А60Н, но об этом будет подготовлен отдельный материал.

Volvo Construction Day помимо корриды на строительной технике изобиловала и вот такими неординарными штучками

Новая линейка моделей серии H включает в себя самый большой в мире трехосный полноприводной сочлененный самосвал A60H грузоподъемностью 60 тонн. Его производство в Браасе стартует осенью этого года.

Сочленённые самосвалы стали применяться в российской строительной индустрии относительно недавно. Однако сейчас они являются необходимым атрибутом в добывающей, строительной отрасли, а также в грузоперевозках.

Сочлененные самосвалы Вольво (Volvo)

Эта техника рассчитана на работу в самых жёстких условиях в силу высокого уровня проходимости. Самосвалы предназначены для транспортировки больших объёмов тяжелых грузов. Они незаменимы при работе с сыпучими грузами, поэтому активно эксплуатируются в добывающей промышленности, на карьерах, при сооружении дорожных полотен, в условиях плохих дорог или полного их отсутствия.

Техника Вольво обладает следующими особенностями:

- На машины устанавливаются моторы собственного производства. Они имеют 6 цилиндров и оборудованы системой автоматического впрыска и турбонаддувом.

- Самосвалы Вольво отличают мосты, разработанные непосредственно производителем. Их характеризует сниженная нагрузка на полуоси.

- Наличие специального поворотного механизма, который позволяет совершать полный разворот машины на площадке шириной менее 10 метров.

Устройство

Самосвалы Вольво имеют следующее устройство:

- Двигатель самосвалов соответствует европейским стандартам экологичности. Дизельный мотор имеет 6 или 8 цилиндров и турбонаддув, объём от 6 до 16 литров. Мощность может колебаться в пределах от 230 до 517 лошадиных сил. Двигатель снабжён надёжной системой охлаждения. Она необходима для поддержания работоспособности мотора при высоких нагрузках. Система оборудована гидравлическим приводом вентилятора и расположена сбоку от моторного отсека.

- Тормозная система представляет собой совершенный механизм. Он рассчитан на максимальные нагрузки, которые возникают при работе в условиях бездорожья или плохой проходимости. Тормоза представляют собой несколько дисков, которые охлаждаются за счет погружения в масляный раствор. Они защищены от попадания пыли и грязи закрытой конструкцией.

- Кабина сочленённого самосвала воплощает непревзойдённый уровень комфорта. Эргономичное кресло, расположенное по центру, и конструкция органов управления позволяют работать продолжительные смены.

Рама кабины выполнена из особо прочного материала, что обеспечивает должный уровень безопасности. В кабине предусмотрены отделения для запасных вещей, обуви и продуктов питания.

Технические характеристики популярных моделей

Эта модель имеет двигатель с шестью цилиндрами, который существенно экономит топливо. Особая конструкция моторного отсека облегчает доступ к основным агрегатам при проведении ремонта или диагностики.

Технические характеристики сочлененного самосвала Volvo A25F:

| Характеристики | Ед. измерения | Показатели |

| Масса | т | 21,9 |

| Грузоподъемность | т | 24 |

| Тип мотора | D11F | |

| Мощность | л.с. | 315 |

| Крутящий момент | Нм | 2040 |

| Скорость | км/ч | 52,7 |

Фото сочлененного самосвала Вольво A25F

Данная модель имеет увеличенную грузоподъёмность. Несмотря на это, самосвал обладает устойчивостью даже в условиях трудной проходимости. Техника данной серии имеет минимальные топливные затраты и выбросы вредных веществ в окружающую среду.

Технические характеристики самосвала A35F:

| Характеристики | Ед. измерения | Показатели |

| Масса | т | 29,1 |

| Грузоподъемность | т | 35,5 |

| Тип мотора | D13F | |

| Мощность | л.с. | 469 |

| Крутящий момент | Нм | 2360 |

| Скорость | км/ч | 57 |

Видео обзор сочлененного самосвала Вольво A35F:

Модель представляет серию, которая рассчитана на максимально жёсткие рабочие условия. Специальные защитные устройства снижают износ механизмов и агрегатов, продлевая работоспособность самосвала. Дополнительное оборудование для кузова позволит расширить сферу применения техники.

Характеристики модели самосвала A30E:

| Характеристики | Ед. измерения | Показатели |

| Масса | т | 36 |

| Грузоподъемность | т | 28 |

| Тип мотора | D9 | |

| Мощность | л.с. | 343 |

| Крутящий момент | Нм | 1900 |

| Скорость | км/ч | 53 |

На видео самосвал Volvo A30E:

Самосвалы отличаются максимальной грузоподъёмностью, что позволяет эксплуатировать их для перевозки тяжёлых грузов и материалов. Данная модель снабжена системой автоматического распределения тяги, а также дистанционным управлением основных рабочих параметров.

Параметры самосвала A40F:

| Характеристики | Ед. измерерния | Показатели |

| Масса | т | 38,8 |

| Грузоподъемность | т | 39 |

| Тип мотора | D16F | |

| Мощность | л.с. | 469 |

| Крутящий момент | Нм | 2525 |

| Скорость | км/ч | 57 |

Видео обзор сочлененного самосвала Вольво A40F:

Читайте также: