Как работает фазовращатель распредвала киа рио

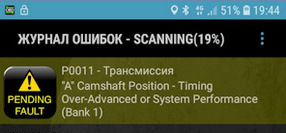

Ошибка p0011 означает нарушение положения распределительного вала, то есть по сути асинхронизация распредвалов. Код P0011 (Camshaft Position — Timing Over-Advanced or System Performance (Bank 1)) выявленный при диагностике сканером говорит о возникновении проблемы с системой CVVT (система изменения фаз газораспределения), в данном случае это работа распредвала с чрезмерным опережением и зачастую это связанно с клапаном VVT-i.

Поведения автомобиля

Как правило, поведения автомобиля с возникновением данного кода ошибки особо не меняется, поскольку проблема относится не напрямую к работе распредвалов, а лишь системы VVT, обеспечивающей самые оптимальные рабочие характеристики двигателя. Работа двигателя может стать недостаточно устойчивой под нагрузку на высоких оборотах. Использование системы CVVT дает возможность повысить мощность двигателя, улучшить топливную экономичность и снизить содержание вредных веществ в ОГ.

Условия регистрации

Код ошибки p0011 устанавливается и записывается в память ЭБУ если происходят задержки между расчетным и фактическим углом более 10 раз подряд. В случае регистрации диагностического кода загорается лампочка check engine на панели приборов.

P0011 обнаруживается, при движении автомобиля в городских условиях (когда существует периодическое ускорение с замедлением) в течение примерно 20 мин после прогрева.

Причины установки ошибки P0011

Таким образом, если в результате компьютерной диагностики или самодиагностики определено значение р0011, то существуют такие возможные причины возникновения, которые схожи с теми, что вызывают выскакивание ошибки P0016:

- Нарушена электропроводка или контакты в разъеме клапана системы газораспределения;

- Нарушение потока масла в камеру поршня VCT (загрязнение масла/забивание масляного канала); (клапана VVT-i) в результате загрязнения или при попытке замены цепи (достаточно распространенный случай). В тех случаях когда фильтр гидравлического клапана фаз устанавливается отдельно, а не встроен в сам датчик, стоит убедится в степени его засоренности;

- Возникла проблема с зубчатым колесом распредвала (шестерня вала);

- Неисправность самой системы CVVT (очень редкий случай).

Неисправности и дефекты клапана ВВТИ

Как предотвратить ошибку

Составив список наиболее частых и основных причин возникновения ошибки P0011, перейдем к возможным путям решения как устранить.

Прежде всего, проверить целостность датчика, его проводов и отсутствие окислов на контактах разъема.

Вторым шагом будет визуальное определения состояния снятого датчика фаз. Возможно в результате использования не качественного масла или редкой его замены поршень клапан сильно загрязнен нагаром (можно попробовать промыть карбклинером).

В-третьих, что следует сделать, так это проверить клапан VVT на работоспособность. Существует несколько способов как проверять, их можно посмотреть тут. В случае неисправности заменить новым.

После того как проверки клапана фаз газораспределения указывают на его работоспособность или наоборот, стоит осмотреть зубья распредвала (возможно где имеется дефект).

Проделав, эти шаги проверки, вам непременно удастся выявить истинную причину регистрации кода P0011, независимо от того какой это автомобиль будто Пежо, Opel, Nissan или любая другая марка.

Провести первоочередную проверку еще до демонтажа и дефектовки клапана фаз можно используя диагностический сканер позволяющий отслеживать работу различных датчиков в режиме реального времени. С его помощью можно сразу определить поступает ли питание (цела ли электрическая связь) и состояние параметров двигателя в момент регистрации ошибки. Самым доступным с такими возможностями является Scan Tool Pro Black Edition.

Автомобильный сканер Scan Tool Pro

Сканер Scan Tool Pro Black работает на 32-х разрядном чипе с отечественными, азиатскими, европейскими и американскими марками автомобилей. Имея смартфон с установленным диагностическим приложением, подключив сканер в разъем OBD-2, связь с блоком управления устанавливается по Bluetooth или Wi-Fi. Этот сканер также может считывать ошибки и с коробки передач, трансмиссии, дополнительных систем ABS, ESP.

После того как причина возникновения ошибки была устранена необходим сброс и очистка архива записи программным или техническим путем.

Автомеханик с 20-летним стажем работы по ремонту и обслуживанию автомобилей разных марок. Основное направление: диагностика и механика.

Неисправности фазорегулятора могут заключаться в следующем: он начинает издавать неприятные трескающие звуки, замирает в одном из крайних положений, нарушается работа электромагнитного клапана фазорегулятора, формируется ошибка в памяти ЭБУ.

С неисправным фазорегулятором хотя и можно ездить, но необходимо понимать, что двигатель будет работать не в оптимальном режиме. Это повлияет на расход топлива и динамические характеристики двигателя. В зависимости от возникшей проблемы с муфтой, клапаном или системой фазорегулятора в целом, будут отличаться симптомы неисправности и возможность их устранения.

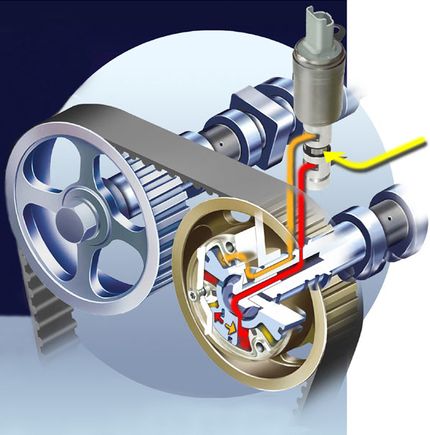

Принцип действия фазорегулятора

Чтобы разобраться почему трещит фазорегулятор или клинит его клапан, имеет смысл разобраться в принципе действия всей системы. Это даст лучшее понимание поломок и дальнейших действий по их ремонту.

Управление происходит через электромагнитный клапан, подача масла к которому регулируется электронными сигналами с дискретной частотой 0 или 250 Гц. Весь этот процесс контролируется электронным блоком управления на основании сигналов, поступающих от датчиков двигателя. Включение фазорегулятора происходит при возрастающей нагрузке на двигатель (значение оборотов от 1500 до 4300 оборотов в минуту) когда соблюдаются следующие условия:

- исправные датчики положения коленчатого (ДПКВ) и распределительного валов (ДПРВ);

- отсутствуют неисправности в системе впрыска топлива;

- наблюдается пороговое значение впрыска фаз;

- температура охлаждающей жидкости находится в пределах +10°…+120°С;

- повышенная температура масла двигателя.

Признаки неисправности фазорегулятора

О полном или частичном выходе фазорегулятора из строя можно судить по следующим признакам:

Проводить диагностику, расшифровывать ошибки, а также сбрасывать их, удобнее всего мультимарочным автосканером. Одни из таких доступных вариантов является Rokodil ScanX Pro. Им можно снимать показания датчиков большинства автомобилей с 1994 г.в. нажатием пары кнопок. А также проверять срабатывание датчика включая/отключая различные функции.

Обратите внимание, что кроме этого, при выходе фазорегулятора из строя может проявляться только часть указанных признаков или проявляются они на разных машинах по-разному.

Причины неисправности фазорегулятора

Неисправности делят непосредственно по фазорегулятору и по его управляющему клапану. Так, причинами неисправности фазорегулятора являются:

- Износ поворотного механизма (лопатки/лопасти). В обычных условиях это происходит по естественным причинам, и менять фазорегуляторы рекомендуется через каждые 100…200 тысяч километров пробега. Ускорить износ может загрязненное либо некачественное масло.

- Смещение либо рассогласование установленных значений поворотных углов фазорегулятора. Обычно это происходит из-за того, что поворотный механизм фазорегулятора в его корпусе превышает допустимые углы поворота по причине износа металла.

А вот причины поломки клапана vvt другие.

- Выход из строя сальника клапана фазорегулятора. У автомобилей Рено Меган 2 клапан фазорегулятора установлен в углублении в передней части двигателя, где много грязи. Соответственно, если сальник теряет герметичность, то пыль и грязь извне смешивается с маслом и попадает в рабочую полость механизма. Как результат — заклинивание клапана и износ поворотного механизма самого регулятора.

- Проблемы с электрической цепью клапана. Это может быть ее обрыв, повреждение контакта, повреждение изоляции, замыкание на корпус либо на провод питания, снижение или повышение сопротивления.

- Попадание пластиковой стружки. На фазорегуляторах часто лопатки делаются из пластмассы. По мере их износа они меняют свою геометрию и выпадают из посадочного места. Вместе с маслом они попадают в клапан, распадаются и измельчаются. Это может привести либо к неполному ходу штока клапана, либо даже к полному его заклиниванию.

Также причины отказа фазорегулятора могут крыться в сбое работы других связанных элементов:

- Некорректные сигналы от ДПКВ и/или ДПРВ. Это может быть связано как с проблемами с указанными датчиками, так и с тем, что фазорегулятор износился, из-за чего распределительный либо коленчатый вал находятся в положении, выходящим за допустимые границы в конкретный момент времени. В данном случае вместе с фазорегулятором нужно проверить датчик положения коленвала и проверить ДПРВ.

- Проблемы в работе ЭБУ. В редких случаях в электронном блоке управления происходит программный сбой и даже при всех корректных данных он начинает выдавать ошибки, в том числе в отношении фазорегулятора.

Демонтаж и чистка фазорегулятора

Проверку работы фазика можно выполнить и без демонтажа. Но для выполнения проверки по износу фазорегулятора его необходимо снять и разобрать. Чтобы найти где он находится нужно ориентироваться по переднему краю распредвала. В зависимости от конструкции мотора демонтаж самого фазорегулятора будет отличаться. Однако в любом случае, через его кожух перекинут ремень ГРМ. Поэтому нужно обеспечить доступ к ремню, а сам ремень нужно снять.

Отсоединив клапан всегда проверяйте состояние фильтрующей сетки. Если она грязная ее нужно почистить (промыть очистителем). Чтобы почистить сетку нужно аккуратно раздвинуть ее в месте защелкивания и демонтировать с посадочного места. Сетку можно промыть в бензине либо другой чистящей жидкости при помощи зубной щетки или другого нежесткого предмета.

Сам клапан фазорегулятора также можно очистить от масла и нагара (как снаружи, так и внутри, если это позволяет его конструкция) используя карбклинер. Если клапан чистый, то можно переходить к его проверке.

Как проверить фазорегулятор

Существует один простой метод, как можно проверить, работает фазорегулятор в двигателе или нет. Для этого необходимы лишь два тонких провода длиной около полутора метров. Суть проверки заключается в следующем:

Электромагнитный клапан фазорегулятора необходимо проверять по следующему алгоритму:

- Выбрав на тестере режим измерение сопротивления, замерьте его между выводами клапана. Если ориентироваться на данные руководства Меган 2, то при температуре воздуха +20°С оно должно находиться в пределах 6,7…7,7 Ом.

- Если сопротивление ниже — значит, имеет место замыкание, если больше — обрыв. В любом случае клапана не ремонтируют, а меняют на новые.

Измерение сопротивления можно выполнить и без демонтажа, однако нужно проверить и механическую составляющую клапана. Для этого понадобится:

- От источника питания 12 Вольт (АКБ авто) подайте напряжение дополнительными проводками на электрический разъем клапана.

- Если клапан исправен и чист, то при этом его поршень выдвинется вниз. Если напряжение убрать — шток должен вернуться в исходное положение.

- Далее нужно проверить зазор в крайних выдвинутых положениях. Он должен быть не более 0,8 мм (можно воспользоваться металлическим щупом для проверки зазоров клапанов). Если он меньше, то клапан нужно прочистить по описанному выше алгоритму.После выполнения чистки электрическую и механическую проверки следует, а затем принимать решение о замене. повторить.

Ошибка фазорегулятора

Чаще всего проблемы возникают в двух местах. Первое — в жгуте проводов, которые идут с самого двигателя на блок управления двигателем. Второе — в самом разъеме. Если проводка целая, то смотрите разъем. Со временем пины на них разжимаются. Чтобы их поджать нужно выполнить следующие действия:

- снять пластиковый держатель с разъема (сдернуть вверх);

- после этого появится доступ к внутренним контактам;

- аналогично нужно демонтировать заднюю часть корпуса держателя;

- после этого поочередно достать через заднюю часть один и второй сигнальный провод (действовать лучше по очереди, чтобы не перепутать распиновку);

- на освободившейся клемме необходимо при помощи какого-то острого предмета нужно поджать клеммы;

- собрать все в исходное положение.

Отключение фазорегулятора

Многих автолюбителей волнует вопрос — можно ли ездить с неисправным фазорегулятором? Ответ — да, можно, но нужно понимать последствия. Если же вы по каким-то причинам все же решите отключить фазорегулятор, то сделать это можно так (рассматривается на том же Рено Меган 2):

Обратите внимание, что при заглушенном фазорегуляторе мощность двигателя падает приблизительно на 15% и немного возрастает расход бензина.

Заключение

- Во избежание повреждения окрашенных поверхностей использовать защитные покрытия.

- Во избежание повреждения отсоединять разъемы проводов осторожно, держась рукой за корпус разъема.

- Помечать все провода и шланги, чтобы исключить ошибки при повторном подключении.

- Повернуть шкив коленчатого вала так, чтобы его канавка совпала с установочной меткой на крышке приводной цепи, чтобы установить поршень первого цилиндра двигателя в положение верхней мертвой точки (ВМТ) такта сжатия.

- Выпускной распределительный вал.

- Впускной распределительный вал.

- Фазовращатель со звездочкой выпускного распределительного вала.

- Фазовращатель со звездочкой впускного распределительного вала.

- Толкатель (механический регулятор зазора MLA).

- Сухари.

- Тарелка.

- Маслосъемный колпачок.

- Клапанная пружина.

- Седло клапанной пружины.

- Впускной клапан.

- Выпускной клапан.

- Клапан подачи масла (OCV).

: заменять деталь новой после каждого снятия.

: нанести масло.

: нанести герметик.

1. Снять крышку головки блока цилиндров (см. соответствующий раздел выше в данной главе).

2. Снять переходник клапана подачи масла на фазовращатель (А).

3. Установить поршень первого цилиндра в положение верхней мертвой точки такта сжатия:

- Провернуть шкив коленчатого вала так, чтобы совместить его канавку с установочной меткой крышки приводной цепи.

Не вращать коленчатый вал против часовой стрелки.

- Убедиться в том, что установочные метки звездочек распределительных валов совпадают с верхней кромкой головки блока цилиндров, как показано на рисунке. Если это не так, провернуть коленчатый вал на один полный оборот (360°).

- Если цветные звенья цепи неразличимы, перед снятием приводной цепи пометить её звенья относительно меток на фазовращателях.

4. Снять крышки подшипников распределительных валов (А) в указанной на рисунке последовательности.

5. Выкрутить болт из сервисного отверстия крышки цепного привода (А).

6. Вставив тонкий стержень (В) в сервисное отверстие крышки приводной цепи, разблокировать храповик (А).

7. Извлечь из приводной цепи сначала выпускной распределительный вал, а затем впускной.

При отсоединении приводной цепи от звездочек фазовращателей распределительных валов поддерживать её от падения внутрь крышки цепного привода.

8. Подвязать приводную цепь шнурком.

Соблюдать осторожность, чтобы не уронить ничего в крышку приводной цепи.

9. Снять фазовращатели впускного (А) и выпускного (В) распределительных валов.

При отворачивании болта фазовращателя удерживать распределительный вал от проворачивания за шестигранную часть.

Проверка технического состояния

1. Микрометром измерить высоту кулачков распределительного вала.

Высота кулачков распределительного вала:

- Впуск: 43.55мм.

- Выпуск: 42.55мм.

Если высота кулачков меньше нормы, заменить распределительный вал новым.

2. Проверить зазоры в подшипниках распределительных валов.

- Очистить крышки подшипников и шейки распределительных валов.

- Поместить распределительные валы в головку блока цилиндров.

- Поместить отрезок калиброванной проволоки Plastigage вдоль каждой шейки распределительного вала.

- Установить крышки подшипников распределительных валов и затянуть болты крепления установленным моментом затяжки.

Моменты затяжки:

- Болты М6: 11.8 ~ 13.7Н·м.

- Болты М8: 18.6 ~ 22.6Н·м.

Не проворачивать распределительные валы.

- Снять крышки подшипников распределительных валов.

- Измерить толщину калиброванной проволоки в наиболее расплющенной части с помощью шкалы на упаковке.

- Масляный зазор подшипников: 0,027 ~ 0,058 мм.

- Предел: 0,1 мм.

- Если величина масляного зазора превышает предельно допустимое значение, заменить распределительные валы новыми. Если масляный зазор все же превышает допустимое после замены распределительного вала значение, заменить головку блока цилиндров с крышками подшипников распределительных валов одним комплектом.

3. Проверить осевой люфт распределительных валов:

- Установить распределительные валы в головку блока цилиндров.

- С помощью индикатора часового типа измерить осевой люфт распределительного вала, перемещая его вперед и назад.

- Осевой зазор распределительного вала: 0.1 - 0.2 мм.

- Если осевой зазор превышает предельно допустимое значение, заменить распределительный вал новым. Если осевой люфт превышает допустимое после замены распределительного вала значение, заменить крышки подшипника и головку блока цилиндров одним комплектом.

Фазовращатель впускного распределительного вала (CVVT)

1. Проверить плавность вращения фазовращателей:

- Зажать распределительный вал в тисках. Соблюдать осторожность, чтобы не повредить кулачки и опорные шейки распределительных валов тисками.

- Убедиться в том, что фазовращатель заблокирован, вращая его по или против часовой стрелки. Фазовращатель не должен вращаться.

- Фазовращатель впускного распределительного вала: закрыть одно из двух отверстий опережения на шейке распределительного вала с помощью изоленты.

- Фазовращатель выпускного распределительного вала: закрыть одно из двух отверстий запаздыванияна шейке распределительного вала с помощью изоленты.

- Фазовращатель впускного распределительного вала: подать примерно 150 кПа (1,5 кгс/см²) сжатого воздуха в открытое отверстие опережения, чтобы освободить блокировку.

- Фазовращатель выпускного распределительного вала: подать примерно 150 кПа (1,5 кгс/см²) сжатого воздуха в открытое отверстие запаздывания, чтобы освободить блокировку.

В целях предотвращения разбрызгивания масла следует прикрыть масляные каналы тряпкой.

- Фазовращатель впускного распределительного вала: во время подачи воздуха поворачивать фазовращатель в направлении опережения (против часовой стрелки) в диапазоне его вращения, проверяя плавность вращения.

- Фазовращатель выпускного распределительного вала: во время подачи воздуха поворачивать фазовращатель в направлении запаздывания (по часовой стрелке) в диапазоне его вращения, проверяя плавность вращения.

Диапазон вращения фазовращателей:

- Впуск: 25°±1° (из крайнего положения запаздывания в крайнее положение опережения)

- Выпуск: 20°±1° (из крайнего положения опережения в крайнее положение запоздания)

- Фазовращатель впускного распределительного вала: повернуть фазовращатель в крайнее положение запоздания (по часовой стрелке) и проверить, заблокирован ли он.

- Фазовращатель выпускного распределительного вала: повернуть фазовращатель в крайнее положение опережения (против часовой стрелки) и проверить, заблокирован ли он.

Установка распределительных валов с фазовращателями

1. Установить фазовращатели впускного (А) и выпускного (В) распределительных валов.

- Момент затяжки болтов фазовращателей: 63.7 - 73.5Н·м.

- При затяжке болта фазовращателя удерживать распределительный вал от проворачивания за шестигранную часть.

2. Привязать приводную цепь шнурком.

Следить за тем, чтобы не уронить ничего внутрь крышки цепного привода.

3. Вставив тонкий стержень (В) в сервисное отверстие крышки приводной цепи, разблокировать храповик (А).

4. Вставить сначала впускной, а затем выпускной распределительный вал в приводную цепь:

- Удерживая приводную цепь, установить впускной распределительный вал с фазовращателем.

- Совместить установочные метки на приводной цепи и звездочке фазовращателя.

- Установить выпускной распределительный вал с фазовращателем.

При установке метки фазовращателей должны совпадать с помеченными (цветными) звеньями приводной цепи.

5. Установить крышки подшипников распределительных валов в указанной на рисунке последовательности.

Следить за тем, чтобы не менять крышки подшипников местами и устанавливать в правильном направлении.

Моменты затяжки:

- Болты М6: 11.8 ~ 13.7Н·м.

- Болты М8: 18.6 ~ 22.6Н·м.

6. Извлечь стержень из сервисного отверстия крышки приводной цепи. Снова убедиться в том, что все установочные метки совпадают.

7. Установить новый болт в сервисное отверстие и затянуть моментом 27.5 ~ 30.4Н·м.

Не использовать болт сервисного отверстия повторно после снятия.

8. Провернуть коленчатый вал на два оборота в рабочем направлении (по часовой стрелке), снова совместив установочные метки фазовращателей.

9. Установить переходник клапана подачи масла (А) и затянуть болты крепления моментом 9,8~11,8 Н·м.

10. Установить крышку головки блока цилиндров.

политика конфиденциальности

Проверку и регулировку зазоров в клапанах необходимо производить на холодном двигателе (температура охлаждающей жидкости 20°С) и при установленной на двигатель головке блока цилиндров.

1. Снять крышку головки блока цилиндров.

2. Снять переходник клапана подачи масла на фазовращатель выпускного распределительного вала (А).

3. Установить поршень первого цилиндра в положение верхней мертвой точки такта сжатия:

- Провернуть шкив коленчатого вала так, чтобы совместить его канавку с установочной меткой крышки приводной цепи.

Не поворачивать коленчатый вал двигателя против часовой стрелки.

- Убедиться в том, что установочные метки звездочек распределительных валов совпадают с верхней кромкой головки блока цилиндров, как показано на рисунке. Если это не так, провернуть коленчатый вал на один полный оборот (360°).

4. Используя набор плоских щупов, измерить зазоры между толкателем и окружностью основания кулачка распределительного вала:

- Измерить зазоры только во впускных клапанах первого и второго цилиндров и выпускных клапанах первого и третьего цилиндров. Записать значения зазоров, не соответствующие норме. Они понадобятся позже для определения толщины толкателей для регулировки зазора.

Зазоры в клапанах (температура охлаждающей жидкости двигателя: 20°С):

- Впуск: 0.17 ~ 0.23 мм.

- Выпуск: 0.22 ~ 0.28 мм.

- Провернуть шкив коленчатого вала на один полный оборот (по часовой стрелке на 360°), и совместить канавку на шкиве с меткой на крышке приводной цепи.

- Проверить зазоры во впускных клапанах третьего и четвертого цилиндров и в выпускных клапанах второго и четвертого цилиндров. Записать значения зазоров, не соответствующие норме. Они понадобятся позже для определения толщины толкателей для регулировки зазора.

5. Снять кронштейн монтажной опоры двигателя:

Поместить деревянный брусок между домкратом и масляным поддоном, чтобы защитить поддон от повреждений.

- Отвернуть крепления и снять кронштейн монтажной опоры двигателя (А).

6. Отрегулировать зазоры во впускных и выпускных клапанах:

- Выкрутить болт из сервисного отверстия крышки приводной цепи (А).

- Вставив тонкий стержень (В) в сервисное отверстие крышки приводной цепи, разблокировать храповик (А).

- Отвернуть болты крепления и снять крышки подшипников распределительных валов (А) в указанной на рисунке последовательности.

- Извлечь сначалавыпускной распределительный вал, а затем снять впускной распределительный вал с приводной цепи.

При отсоединении приводной цепи от звездочки распределительного вала поддерживать цепь от падения внутрь крышки приводной цепи.

Соблюдать осторожность, чтобы не уронить ничего в крышку приводной цепи.

- Извлечь толкатель (-и) клапанов с зазором, не соответствующим спецификации, из головки блока цилиндров.

- Микрометром измерить толщину снятого толкателя клапана.

- Вычислить толщину нового толкателя клапана для достижения требуемой величины зазора:

Впуск: N = T + (A - 0.20мм)

Выпуск: N = T + (A-0.25 мм)

T :толщина снятого толкателя

A :измеренный зазор в клапане

N :толщина нового толкателя

- Подобрать новый толкатель с толщиной, наиболее приближенной к вычисленному значению.

Доступны регулировочные толкатели клапанов 41 размера с шагом 0.015 мм от 3.00 мм до 3.60 мм.

- Поместить новый толкатель в головку блока цилиндров.

- Удерживая приводную цепь, поместить впускной распределительный вал с фазовращателем в головку блока цилиндров.

- Совместить установочные метки приводной цепи и звездочки распределительного вала.

- Установить выпускной распределительный вал.

- Установить фазовращатель выпускного распределительного вала.

При установке цепи установочные метки звездочек фазовращателей должны совпадать с установочными метками (цветными звеньями) приводной цепи.

Момент затяжки: 63.7 ~ 73.5Н·м.

- Установить крышки подшипников распределительных валов в указанной на рисунке последовательности.

Следить за тем, чтобы не перепутать крышки подшипников распределительных валов местами.

- Отвязать приводную цепь.

- Освободить храповик (А) натяжителя приводной цепи, отжав его вверх и удерживая в таком положении тонкой отверткой (В).

- Установить кронштейн монтажной опоры двигателя (А) и затянуть гайки и болт крепления.

Момент затяжки:

- Гайка (В): 88.3 - 107.9Н·м.

- Болт (С) и гайки (D): 58.8 - 73.5Н·м.

- Убрать домкрат из-под масляного поддона двигателя.

- Установить болт в сервисное отверстие крышки приводной цепи.

Момент затяжки: 27.5 - 30.4Н·м.

Заменять болт новым после каждого отворачивания.

- Провернуть коленчатый вал на два оборота в рабочем направлении (по часовой стрелке) и снова совместить установочные метки звездочек коленчатого и распределительных валов.

- Снова измерить зазоры в клапанах, как было описано ранее.

- Установить переходник клапана подачи масла на фазовращатель выпускного распределительного вала.

Момент затяжки: 9,8~11,8 Н·м.

политика конфиденциальности

215 6

Ну и дальше,что?Диагностика заключается не в считывании кодов.Нужен мотор-тестер или наугад,пока не попадете.Тут уж сами выбирайте.

5 517

7 21

2

Доброе утро! Загорелся чек, выскочила такая же ошибка Р0011, машина ноябрь 2011 года, пробег 113000. Мастер сказал менять цепь ГРМ, все купили, ждали место на сто, в это время поехали на таможню, проехали в общем где-то 300км, вернувшись в город, чек пропал! Радости не было предела, но не долго, дня через 3 загорелся снова и та же ошибка! Мастер засомневался на счет цепи, решили поменять клапан системы фаз газораспределения, не помогло!

Удовольствие не дешевое, 4500 рублей (в Челябинске), поэтому думаю сначала нужно снять и попробовать промыть! Потом решили поменять масло, у нас было залито 5*40, подумали, что густое и залили 5*30, не помогло! Затем проверили датчик распредвала, сняли, промыли, контакты в порядке, не помогло! Решили поменять все-таки цепь и натяжитель! Когда открыли цепь немного болталась, натяжитель заклинил, направляющие в порядке, колесо распредвала в порядке, все зубья на месте! Поехали в магазин, в наличии был только натяжитель, а цепь должна прийти. Пришлось купить только его, поменяли, не помогло. Короче капец! Осталась вся надежда на цепь, которую ждем, если и после ее замены ошибка не исчезнет, тогда не знаю куда еще лезть! Извиняюсь что так много, просто решил подробно рассказать, вдруг кому-то поможет! Когда цепь поменяем напишу!

Ответить 1

215 6

@710AHA10, мотор попробуйте заменить,если не поможет,то машину.Даже ни слова про давление масла.Его вообще мерили?Ослилограф вешали на коленвал-распредвал?Вытянутая цепь легко проверяется за 10 мин,осцилографом.

Читайте также: