Как правильно собрать бортовую на мазе

Уход за задним мостом заключается в поддержании необходимого уровня и своевременной смене масла, проверке уплотнений и подтяжке всех болтовых соединений моста. Уровень смазки в центральном редукторе должен быть несколько ниже заливной горловины на задней крышке редуктора. В центральный редуктор нужно заливать 8—10 л масла.

Сливают масло через отверстие в нижней части картера заднего моста, закрываемое пробкой. В картеры колесных передач нужно заливать по 1,4—1,5 л масла; при этом уровень масла располагается несколько ниже отверстия, закрываемого малой крышкой колесной передачи. Масло заливают, сняв малую крышку. При установке крышки нужно аккуратно уложить на место уплотнительное резиновое кольцо. Слив масла производят через отверстие в большой крышке при нижнем его положении. Отверстие закрывается сливной пробкой. Нельзя допускать применение густых смазок или смесей, содержащих солидол. Густые смазки закупорят каналы с малым сечением и ухудшат условия смазки подшипников и шестерен. При подтекании масла через сальники ведущей конической шестерни и ступицы колеса необходимо устранить причину подтекания и, если это требуется, заменить сальник. Периодически следует очищать от грязи воздушные отверстия сапунов, так как при неисправных сапунах может повыситься давление в картерных полостях и нарушиться герметичность сальников.

При каждом ТО-2 рекомендуется проверять затяжку подшипников ведущей конической шестерни. Если появился осевой зазор подшипников и величина его превышает 0,05 мм, необходимо отрегулировать затяжку подшипников.

Осевой зазор проверяют при помощи индикаторного приспособления, перемещая ведущую шестерню из одного крайнего положения в другое при снятом карданном вале. Если индикатора нет, затяжка подшипников проверяется покачиванием ведущей шестерни за фланец карданного вала. При ощущении свободного перемещения шестерни в подшипниках следует произвести регулировку.

Регулировку центрального редуктора рекомендуется производить в следующей последовательности; регулировка подшипников вала ведущей конической шестерни; регулировка подшипников дифференциала; регулировка зацепления конических шестерен по пятну контакта.

Регулировкой подшипников и зацепления конических шестерен должны компенсироваться: износ подшипников, осадка гнезд подшипников, смятие регулировочных прокладок, вытяжка резьб болтов и шпилек.

Для проведения этих регулировок центральный редуктор нужно снять с заднего моста и произвести необходимые частичные разборки его.

Для снятия центрального редуктора из его картера, а также из полостей колесных передач должно быть слито масло. Полуоси надо вынуть, что наиболее удобно сделать, сняв малую крышку колесной передачи, для чего в резьбовое гнездо торца полуоси ввертывают один из болтов большой крышки. Ввертывая болт, вынуть полуось вместе с солнечной шестерней колесной передачи.

После отсоединения фланца ведущей конической шестерни от фланца карданного вала и привода управления стояночным тормозом отвертывают гайки шпилек крепления центрального редуктора к картеру заднего моста и с помощью демонтажных болтов вынимают редуктор, предварительно подведя под него тележку с подъемником. Для проведения регулировки подшипников вала ведущей конической шестерни ее нужно вместе с картером подшипников вынуть из картера редуктора с помощью демонтажных болтов. Закрепив картер подшипников ведущей шестерни в тисках, определяют индикатором осевой зазор подшипников. Затем про изводят частичную разборку, для чего снимают фланец крепления карданного вала, крышку сальника ведущей шестерни вместе с сальником, внутреннее кольцо наружного подшипника и регулировочную шайбу.

Для обеспечения длительного срока службы подшипников и шестерен конические подшипники ведущей шестерни должны быть собраны с предварительным натягом, равным 0,03—0,05 мм. Для этого следует изменить толщину регулировочной шайбы и прошлифовать ее на величину замеренного индикатором осевого зазора плюс 0,03—0,05 мм. Затем снятые детали установить на место в обратной последовательности, кроме крышки с сальником, которую следует ставить после проверки правильности регулировки, так как трение сальника о шейку фланца исказит действительную величину момента сопротивления вала, проворачиваемого в подшипниках. При сборке шестерню надо закрепить в тисках, предварительно наложив на губки мягкие прокладки. Покачивая картер подшипников, постукивать по нему деревянным молотком, чтобы ролики подшипников при затяжке заняли правильное положение.

Момент, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть равен 0,1—0,3 кГ-м, что соответствует необходимому предварительному натягу. Определить величину этого момента можно или динамометрическим ключом на гайке фланца, или измерением усилия, приложенного к отверстию на фланце под болты крепления карданного вала (рис. 68). В этом случае усилие, направленное перпендикулярно радиусу окружности, на которой расположены отверстия на фланце, должно составлять 1,3—3,9 кГ. Повышенный натяг может привести к сильному нагреву и быстрому износу подшипников; поэтому при необходимости регулировки надо заменить положение гайки на валу, снять фланец, установить на место крышку с сальником, надеть на шлицевую часть ведущей шестерни фланец и затянуть его гайкой. Затяжку подшипников дифференциала регулируют гайками. Чтобы не нарушить положение ведомой конической шестерни, гайки дифференциала надо затягивать на одинаковую глубину с обеих сторон до получения предварительного натяга в подшипниках. Этот натяг определяется моментом 0,2—0,3 кГ-м, необходимым для проворота дифференциала при снятой ведущей конической шестерне. Этот момент можно определить с помощью динамометрического ключа или измерением усилия на радиусе чашек дифференциала, которое должно быть равно 2,3—3,5 кГ.

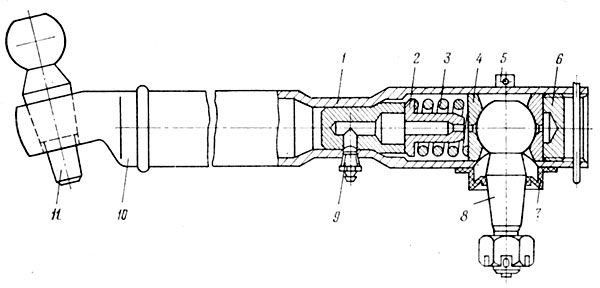

Рис. 68. Проверка затяжки подшипников вала ведущей шестерни центрального редуктора

Зацепление конических шестерен регулируют, изменяя количество прокладок под фланцем картера подшипников вала ведущей конической шестерни, и с помощью гаек подшипников дифференциала. Чтобы отодвинуть ведущую шестерню от ведомой, под фланец картера подшипников надо подложить дополнительные регулировочные прокладки; если шестерни необходимо сблизить, то следует вынуть часть прокладок. Перемещение ведомой шестерни осуществляется с помощью гаек подшипников дифференциала, причем для сохранения регулировки подшипников гайки нужно завертывать (отвертывать) на один и тот же угол.

При проверке правильности зацепления несколько зубьев ведущей шестерни смазывают тонким слоем краски по всей поверхности, и картер подшипников с ведущей шестерней устанавливают в картер редуктора. По отпечаткам (пятнам контакта), полученным на зубьях ведомой шестерни, определяют характер контакта, необходимость и способы достижения правильного пятна контакта, руководствуясь табл. 3.

При регулировке зацепления шестерен по пятну контакта нужно обязательно сохранять необходимый боковой зазор между зубьями, величина которого замеряется щупом или индикатором со стороны большего диаметра ведомой конической шестерни.

У новой пары шестерен боковой зазор должен быть в пределах 0,2—0,5 мм. При износе шестерен этот зазор увеличивается.

Уменьшение бокового зазора между зубьями шестерен вследствие смещения пятна контакта от рекомендуемого положения не допускается, так как это приводит к нарушению правительности зацепления шестерен и быстрому их износу.

Техническое обслуживание передней оси и рулевых тяг МАЗ

При осмотрах передней оси обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника. При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм. При необходимости следует ставить металлические прокладки.

Особое внимание обращать на величину износа шкворня и втулок поворотной цапфы. Изношенные бронзовые втулки цапфы заменять новыми.

Регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепление рычагов рулевой трапеции к поворотным цапфам. При осмотре деталей шаровых сочленений проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами обязательно заменять новыми.

Регулярно проверять правильность углов установки передних колес, так как вследствие износа и деформации деталей углы во время эксплуатации могут изменяться.

Угол схождения колес в горизонтальной плоскости устанавливают регулировкой длины поперечной рулевой тяги, на концах которой имеется правая и левая резьба.

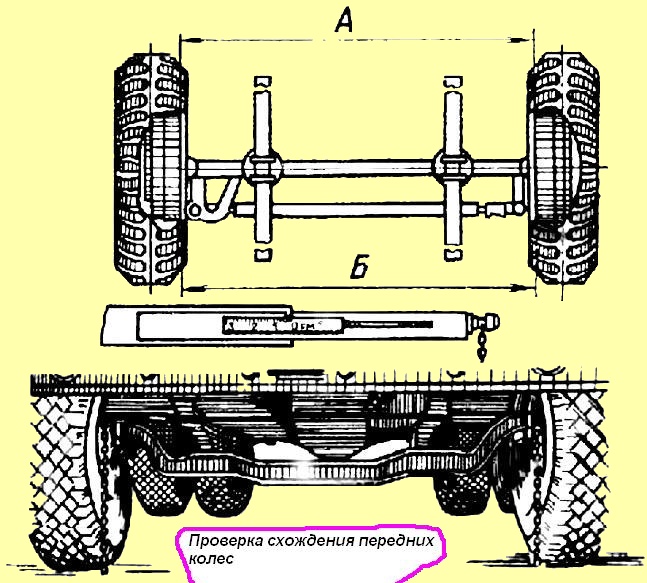

При установке передних колес для движения по прямой расстояние Б между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния А спереди на 3—5 мм (см. рис. 86).

Схождение колес рекомендуется регулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

- затянуть стяжные болты обоих наконечников.

После регулировки схождения колес проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса. Угол поворота левого колеса при повороте влево, а правого при повороте вправо должен быть 38°.

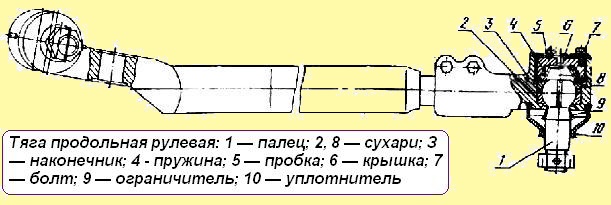

При регулировке шарового сочленения продольной рулевой тяги пробку 6 (см. рис. 84) завернуть до отказа (до выбора зазора между сухарем 4 и ограничителем 2 пружины), после чего отвернуть на 1/8 — 1/4 оборота (до первого положения, при котором возможна шплинтовка) и зашплинтовать.

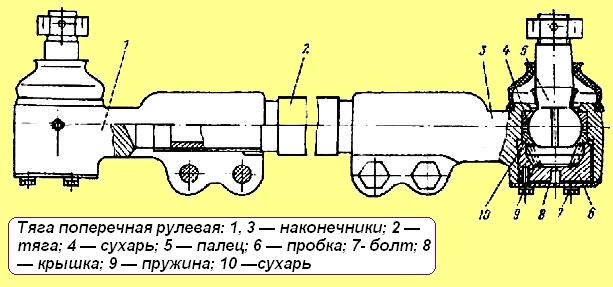

При регулировке шаровых сочленений поперечной рулевой тяги завернуть до отказа опорную пяту (см. рис. 85) до выбора зазора между сухарем 7 и опорной пятой 9, после чего отвернуть на 1/2 — 1 оборот (до первого положения, при котором возможно стопорение) и застопорить.

Проверять и регулировать углы поворота колес следует, как правило, после регулировки схождения колес. При регулировке углов поворота колес изменяют положение упорных болтов, ввернутых в выступы балки передней оси.

После регулировки углов проверить, не задевают ли шины при осадке рессор и поворотах колес в крайнее положение за детали.

Установочные параметры передних колес МАЗ

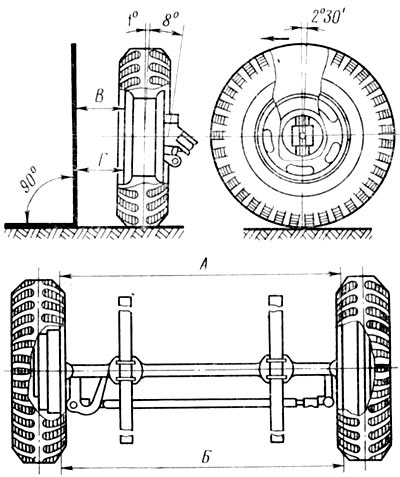

Устойчивость движения автомобиля, легкость управления им, более равномерный износ шин передних колес зависят от углов установки колес (рис. 86).

Продольный угол наклона шкворня 2°30′ обеспечивается за счет того, что нижний конец шворня вынесен вперед. Его положение определяется креплением рессоры в кронштейнах рамы.

Поперечный угол наклона шкворня, равный 8°, обеспечивается наклоном оси отверстия под шкворень в балке передней оси.

Стабилизирующий эффект от поперечного угла наклона шкворня проявляется в способности колес сохранять нейтральное положение при движении автомобиля.

Поперечный угол наклона шкворня может быть нарушен при прогибе балки передней оси. В этом случае следует устранить прогиб балки.

Угол развала колеса 1° определяется заданным при обработке положением оси поворотной цапфы по отношению к отверстиям под шкворень в ушках.

При наличии угла развала колес создается горизонтальная составляющая вертикальной нагрузки, направленная к оси автомобиля. Эта сила всегда прижимает ступицу колеса к внутреннему роликовому подшипнику. В случае отсутствия угла развала колес и наличия некоторого осевого зазора в подшипниках ступиц возможно осевое перемещение ступиц на подшипниках, в результате чего ухудшается устойчивость автомобиля при движении и возрастает износ шин.

На угле развала колес отражается износ шкворневого соединения, а также чрезмерные зазоры в подшипниках колес.

Для проверки развала колес измерить расстояния В и Г соответственно верхней и нижней частей ободьев колес от какой-либо вертикальной плоскости или отвеса. Разность этих расстояний при правильном угле развала должна быть 7—11 мм.

Рис. 86. Установочные параметры колес МАЗ

Схождение колес в горизонтальной плоскости необходимо для того, чтобы передние колеса катились строго в продольной плоскости, так как при наличии угла развала колеса автомобиля стремятся катиться по расходящимся дугам в сторону от автомобиля. Схождение колес зависит от угла развала, с увеличением которого возрастает схождение. Неправильное (увеличенное) схождение колес может привести к интенсивному износу шин.

Устройство передней оси и рулевых тяг МАЗ

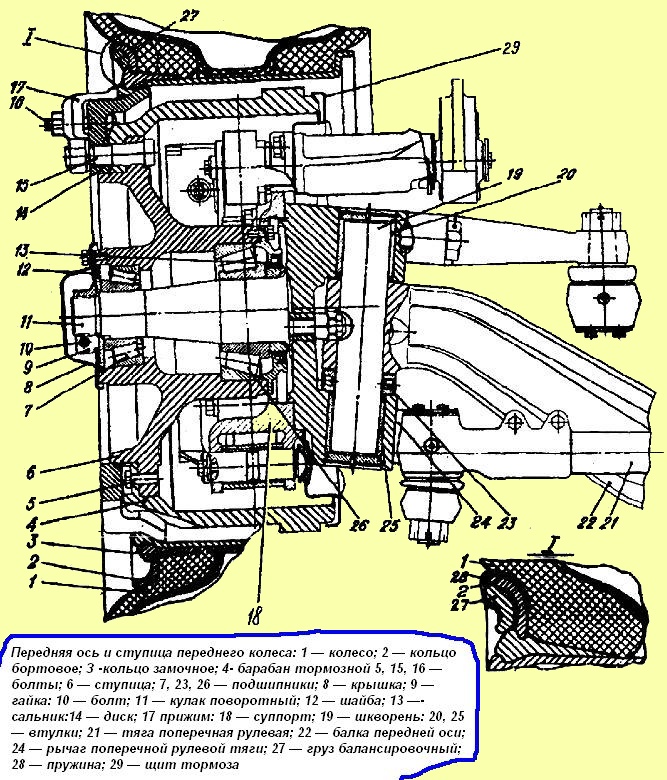

Передняя ось автомобиля воспринимает нагрузку вертикальную, а также силы и момент, возникающие при торможении и повороте автомобиля. Колеса передней оси являются управляемыми.

Основной несущей деталью, через которую с помощью рессор передаются указанные силы на раму автомобиля, является балка 21 (рис. 83) передней оси.

Она изготовляется методом горячей штамповки из стали 40 и имеет двутавровое сечение с площадками на верхней полке для крепления рессор.

По концам балка имеет утолщения цилиндрической формы, в которых выполнены конические отверстия с вершиной конуса, обращенной вверх. Балка передней оси соединена с поворотными цапфами 7 с помощью шкворней 27. Концы шкворня представляют собой цилиндрические шейки разных диаметров, соединенные конической частью. Верхняя шейка шкворня на конце имеет резьбу. Шейка шкворня большего диаметра соединена с нижним ушком поворотной цапфы, а меньшего диаметра — с верхним ушком. Средней конической частью шкворень входит в коническое отверстие балки передней оси, обеспечивая ее связь с поворотной цапфой.

С целью повышения износостойкости поверхность шкворня подвергается закалке т. в. ч. до твердости HRC 56—63. Нижняя цилиндрическая шейка шкворня опирается на бронзовую втулку, запрессованную в ушко поворотной цапфы. Так как ушки поворотной цапфы обработаны в линию и имеют одинаковый диаметр, а диаметр верхнего конца шкворня меньше диаметра нижнего, то сверху на шкворень устанавливается стальная втулка, которая компенсирует разность в указанных диаметрах и одновременно является распорной втулкой. Втулка вместе со шкворнем поворачивается в бронзовой втулке 26 верхнего ушка поворотной цапфы.

Торцы распорной и бронзовой втулок, помещенных в верхнем ушке поворотной цапфы, защищены уплотнительным резиновым кольцом, закрытым металлической обоймой. На резьбовой конец шкворня навернута гайка, с помощью которой устраняют зазор в коническом соединении шкворня с балкой передней оси. Гайка стопорится замковой шайбой.

Между нижним ушком поворотной цапфы и балкой расположен упорный шариковый подшипник 28. Балка опирается на этот подшипник через опорную шайбу 31, прилегающую к нему плоской стороной, а к балке — сферической поверхностью, что обеспечивает правильную самоустановку подшипника. При таком соединении балки передней оси с поворотной цапфой горизонтальные нагрузки воспринимаются бронзовыми втулками, запрессованными в ушки поворотной цапфы, а вертикальные нагрузки — упорным шариковым подшипником.

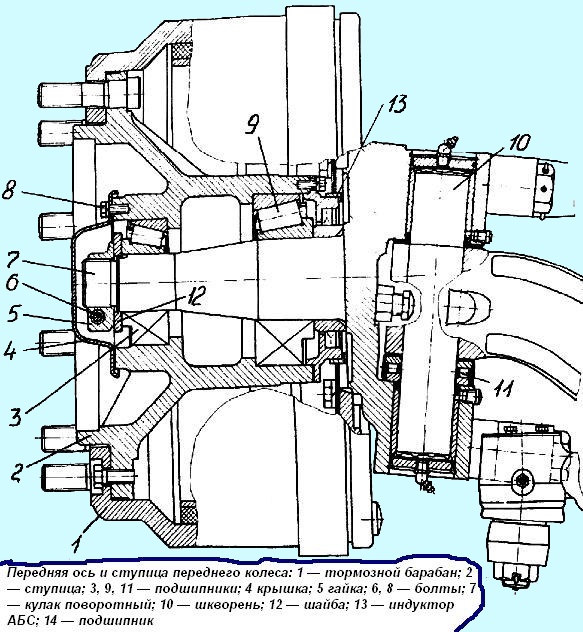

Рис. 83. Передняя ось и ступица переднего колеса МАЗ:

1 — болт крепления колеса; 2 и 12 — гайки; 3 — гайка крепления колеса; 4 — внутренний подшипник; 5 — наружный подшипник; 6 — крышка ступицы; 7 — поворотная цапфа; 5 — ступица; 9 — контргайка; 10 — замковая шайба; 11 — замковое кольцо; 13 — обод колеса; 14 — замочное кольцо; 15 — бортовое кольцо; 16 — колесо; 17 — самоподжимный сальник; 18 — продольная рулевая тяга; 19 — рычаг поперечной рулевой тяги; 20 — поперечная рулевая тяга; 21 — балка передней оси; 22 — рычаг продольной рулевой тяги; 23 — суппорт колесного тормоза; 24 — тормозная накладка; 25 — тормозной барабан; 26 — бронзовая втулка; 27 — шкворень; 28 — шариковый подшипник шкворня; 29 — распорная втулка; 30 — регулировочные шайбы; 31 — опорная шайба

Для свободного вращения при ограниченном вертикальном перемещении поворотной цапфы и связанного с ним колеса на шкворне между верхним ушком поворотной цапфы и балкой передней оси имеется зазор, который должен быть в пределах 0,1—0,4 мм. Для обеспечения заданного зазора между верхним ушком поворотной цапфы и балкой установлены металлические регулировочные шайбы 30. Поворотные цапфы соединены с рулевой трапецией.

Ушки поворотной цапфы переходят в цилиндрические утолщения, в которых сделаны конические отверстия. На левой цапфе утолщения имеются у верхнего и нижнего ушков, а на правой — только у. нижнего. В коническое отверстие верхнего ушка левой поворотной цапфы вставлен конический хвостовик поворотного рычага 22 продольной рулевой тяги, а в конические отверстия нижних ушков обеих поворотных цапф — конический хвостовик рычага 19 поперечной рулевой тяги.

Рычаги соединены с ушками поворотной цапфы на шпонках и затянуты по конусу гайками, а с тягами рулевой трапеции — с помощью шаровых сочленений. Для этого на концах рычагов имеются площадки, в которых сделаны конические отверстия под хвостовики сферических пальцев, соединяющих рычаги с тягами. Сферические пальцы коническими хвостовиками плотно входят в конические отверстия рычагов и надежно по конусу притянуты к ним корончатыми гайками, которые зашплинтованы.

Задний конец продольной рулевой тяги соединен с поворотным рычагом, а передний конец ее с помощью шарового пальца — с корпусом шарнира гидроусилителя рулевого механизма.

Продольная рулевая тяга (рис. 84) изготовлена из трубы 1, в передний торец которой вварен наконечник 10, для сферического пальца 11, соединяющего тягу с гидроусилителем рулевого механизма. С другого конца труба на небольшой длине обжимается и образует гнездо для вкладыша-заглушки. Сферическая часть пальца 8, входящего в продольную тягу, охватывается двумя сухарями 4, наружная поверхность которых несколько меньше внутренней поверхности конца трубы, а внутренние поверхности сухарей, так же как и пальца, сферические. Для повышения износостойкости соединения сферические поверхности сухаря и пальца обработаны до высокой чистоты и, кроме того, палец закален т. в. ч., а сухарь подвергнут цементации и объемной закалке.

Сферическая головка пальца поджимается к сухарям пружиной 3, натяжение которой регулируется пробкой 6, ввернутой в конец трубы. Благодаря пружине автоматически устраняется зазор, возникающий при износе деталей, а также смягчается ударная нагрузка на детали рулевого механизма.

Чтобы обеспечить качание шарового пальца, с внутренней стороны в сухарях сделаны выемки. Шаровые пальцы с сухарями смазываются через масленку и уплотняются защитным резиновым уплотнителем 7.

Поперечная рулевая тяга (рис. 85), так же как и продольная, трубчатая. В отличие от продольной тяги длину поперечной тяги можно регулировать, что необходимо для регулировки схождения колес. Поэтому на концы трубы 10 поперечной тяги навернуты стальные наконечники 1 и 13, отличающиеся между собой только направлением резьбы.

Шаровая головка пальца 3 поперечной тяги охватывается сухарями 2 и 7, поджимаемыми пружиной 8, установленной в стакане большого сухаря 7. Натяжение пружины регулируется гайкой до сборки наконечника с трубой поперечной тяги.

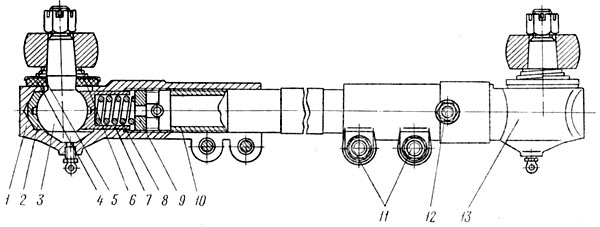

Рис. 84. Продольная рулевая тяга МАЗ:

1 — труба; 2 — ограничитель пружины; 3 — пружина; 4 — сухарь пальца; 5 — хомут уплотнителя; 6 — пробка; 7 — уплотнитель; 8 — шаровой палец; 9 — масленка; 10 — наконечник; 11 — палец

Рис. 85. Поперечная рулевая тяга МАЗ:

1 — левый наконечник тяги; 2 — малый сухарь пальца; 3 — шаровой палец; 4 — сальник пальца; 5 — обойма сальника; 6 — пружина сальника; 7 — большой сухарь пальца; 8 — пружина сухаря; 9 — опорная пята; 10 — труба; 11 — стопорный болт; 12 — стяжные болты; 13 — правый наконечник тяги

Самоотвертыванию гайки препятствует болт 11, который вставляется в прорезь гайки при совпадении прорези с отверстием в наконечнике. После регулировки длины поперечной тяги навернутые на трубу наконечники фиксируются в нужном положении двумя стяжными болтами 12 на каждом наконечнике. Для этого на наконечнике сделаны разрезные бобышки, стягиваемые стяжными болтами.

Шаровые пальцы смазываются через масленки, ввернутые в головки наконечников тяги.

Уплотнение шаровых сочленений обеспечивается резиновым сальником 4, поджимаемым к наконечнику конической пружиной 6.

Поворотные цапфы имеют развитые фланцы прямоугольной формы, к которым крепятся суппорты 23 (см. рис. 83) колесных тормозов, являющиеся одновременно тормозными щитами:

Поворотная цапфа 7 имеет плавный переход к фланцу, обрабатываемый до высокой чистоты и подвергаемый поверхностной закалке т. в. ч. для повышения усталостной прочности детали. На большой цилиндрической шейке цапфы установлен внутренний конический роликовый подшипник ступицы переднего колеса, на меньшую шейку — наружный роликовый подшипник. Эти подшипники воспринимают как радиальную, так и осевую нагрузку, действующую на колесо.

На конических роликовых подшипниках поворотной цапфы вращается ступица 8 переднего колеса. Подшипники закреплены на цапфе гайкой 12 с замковым кольцом 11 и контргайкой 9 с шайбой 10.

Уплотнение подшипников с внутренней стороны обеспечивается самоподжимным сальником 17, размещенным в крышке, привернутой к внутреннему торцу ступицы. Для уплотнения подшипников с наружной стороны служит крышка 6, привернутая через прокладку к внешнему торцу ступицы колеса.

Ступицы колес, отлитые из ковкого чугуна, с наружной стороны имеют шесть фигурных спиц, к которым при помощи прижимов закреплен обод 13 колеса.

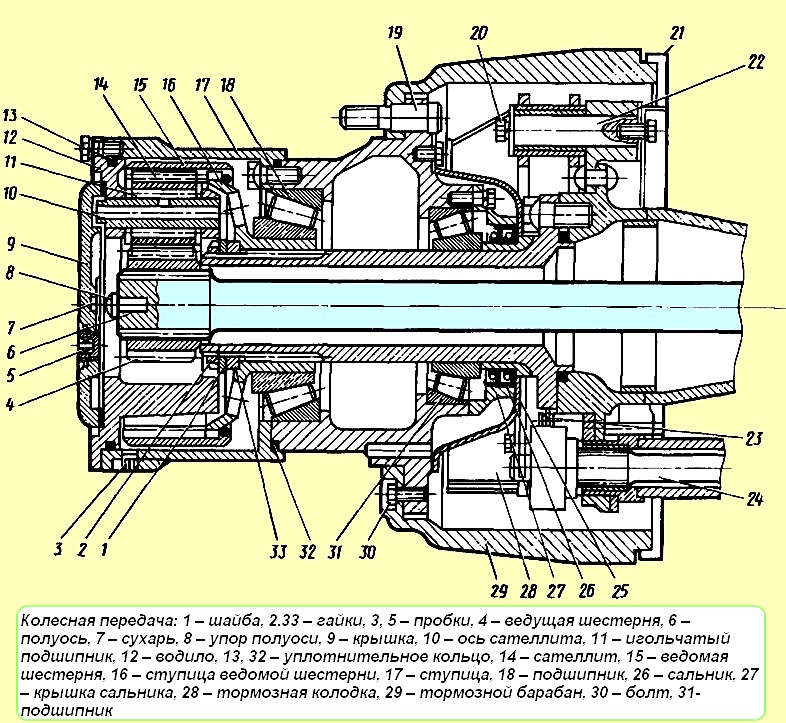

От ведущей шестерни колесной передачи вращение передается на четыре сателлита 14, равномерно расположенных по окружности вокруг ведущей шестерни.

Сателлиты вращаются на осях 10, закрепленных в отверстиях подвижного водила 12, соединенного с помощью болтов со ступицей ведущих колес, в сторону, противоположную направлению вращения ведущей шестерни.

Вращаясь на своих осях, сателлиты обкатываются по зубьям внутреннего зацепления ведомой шестерни 15, неподвижно закрепленной посредством ступицы 16 на шлицевом конце цапфы балки моста.

В ведущей шестерне имеется отверстие с эвольвентными шлицами, которые сопрягаются со шлицами внешнего конца полуоси.

Осевое перемещение ведущей шестерни на полуоси ограничено пружинным стопорным кольцом. Осевое перемещение полуоси ограничено сухарем 7 и упором полуоси 8.

Сателлиты с игольчатыми подшипниками посажены на оси, размещенные в соосных отверстиях водила 12 и зафиксированные в нем от осевого перемещения пружинными стопорными кольцами.

На оси сателлита надеты шайбы, исключающие касание шестерен и подшипников осей сателлитов с водилом.

Ведомая шестерня 15 колесной передачи опирается своим зубчатым венцом внутреннего зацепления на зубчатый венец внешнего зацепления ступицы 16 ведомой шестерни, а шлицевым концом эта ступица насажена на шлицевую часть цапфы балки моста.

Такое соединение не допускает вращения ведомой шестерни, осевое же перемещение шестерни ограничено пружинным кольцом, входящим в проточку зубчатого венца ведомой шестерни и упирающимся во внутренний торец зубчатого венца ступицы 16.

На оси сателлита надеты шайбы, исключающие касание шестерен и подшипников осей сателлитов с водилом.

Водило с внешней стороны закрыто крышкой 9 и в сопряжении со ступицей колеса уплотнено резиновым кольцом 13.

Смазка шестерен и подшипников колесной передач и осуществляется разбрызгиваемым маслом, которое заливают через отверстие в крышке 9, закрываемое пробкой 5. Нижний край этого отверстия определяет необходимый уровень масла в колесной передаче.

Сливное отверстие, закрываемое пробкой 3, выполнено в ступице колеса, так как полости колесной передачи и ступицы колеса сообщаются.

При движении автомобиля масло в полости колесной передачи и ступицах колес перемешивается и поступает к подшипникам шестерен к ступицам колес и зубчатым зацеплениям.

Для улучшения подвода смазки к подшипникам осей сателлитов оси выполнены полыми и в них сделаны радиальные отверстия для подвода масла к подшипникам.

Главная передача среднего ведущего моста МАЗ-64227 состоит из центрального редуктора и планетарных колесных передач, размещенных в ступицах колес.

Ремонт колесной передачи и ступицы задних колес

Разборку колесной передачи и снятие ступицы задних колес нужно производить в такой последовательности:

- - ослабить гайки крепления заднего колеса;

- - установить домкрат под одну сторону балки заднего моста и приподнять ступицу с колесами.

- - Подставить подставку и убрать домкрат;

- - отвернуть гайки крепления задних колес, снять прижимы, наружное колесо, распорное кольцо и внутреннее колесо, предварительно отсоединив кронштейн крепления удлинителя вентиля;

- - слить масло из колесной передачи, вывернув пробку, и снять крышку 9 (см. рис. 1);

- - отвернуть болты крепления и снять водило 12 колесной передачи в сборе с сателлитами;

- - вынуть полуось 6 вместе с ведущей шестерней колесной передачи;

- - вынуть поочередно оси 10 сателлитов, поддерживая сателлиты с подшипниками;

- - вынуть сателлиты 14 с подшипниками и опорными шайбами из водила;

- - отвернуть специальным ключом контргайку 2 подшипников ступицы 16 ведомой шестерни, снять стопорную шайбу 1, отвернуть гайку 33 подшипников и снять ступицу 16 вместе с ведомой шестерней 15 и внутренней обоймой подшипника 18;

- - поддерживая за кольцо подшипника 18 ступицу 17, снять ее с тормозными барабаном 29 и диском в сборе.

Если необходимо заменить сальник и подшипник ступицы, то выполнить следующее;

- - снять маслоуловитель 25 и крышку 27 сальника, отвернув болты крепления;

- - извлечь сальник из крышки и с помощью специальной оправки запрессовать новые сальники в крышку, избегая их повреждения и перекоса;

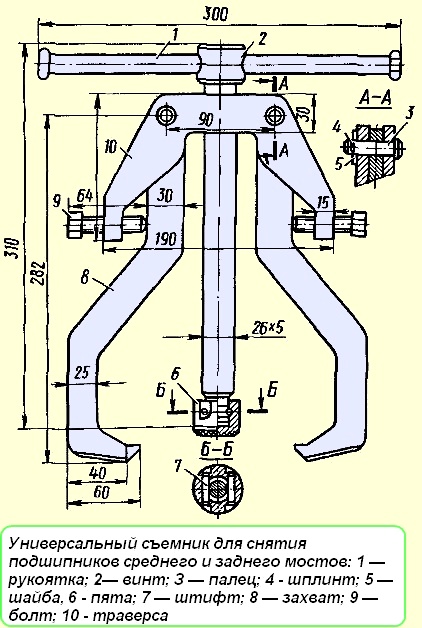

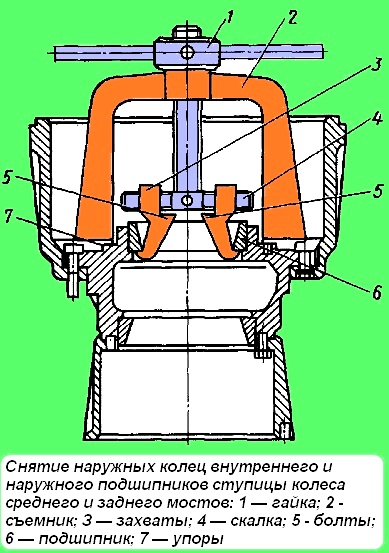

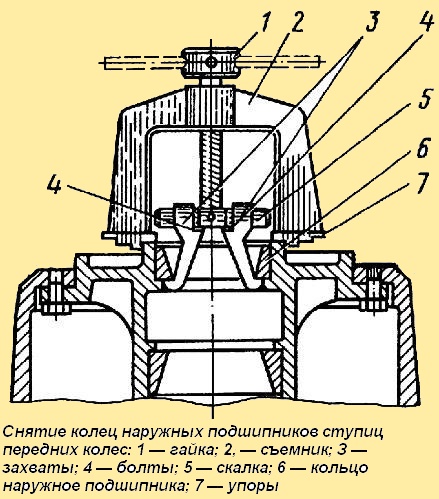

- - снять внутренние кольца наружных подшипников ступицы съемником (см. рис. 2);

- - выпрессовать наружные кольца наружного и внутреннего подшипника ступицы с помощью съемника, показанного на рис. 3.

При обнаружении течи по уплотнению кольца 32 (см. рис. 1) или ослабления болтов крепления ступицы необходимо отвернуть болты, при необходимости заменить кольцо и затянуть болты с последующим их стопорением пластинами.

Детали колесной передачи и ступицу промывают и тщательно осматривают. На поверхности зубьев шестерен не допускается выкрашивание цементационного слоя. При наличии трещин и обломов зубьев шестерни подлежат замене.

Установку ступиц и сборку колесной передачи производят в последовательности, обратной разборке.

После установки ступицы натяг подшипников необходимо отрегулировать следующим образом:

проворачивая ступицу, затянуть гайку 33 с приложением момента 40 — 50 кгсм, затем отвернуть ее на 60 — 75˚ и проверить ступицу на вращение. Она должна вращаться свободно, но без люфта;

- - после регулировки установить шайбу 1 (см. рис. 1), если штифт гайки не совпадает с отверстием шайбы, отвернуть гайку до совпадения ближайшего отверстия шайбы;

- - затянуть контргайку 2 с приложением момента 40 — 50 кгсм.

Полуоси среднего моста устанавливают так, чтобы короткая полуось находилась с правой стороны по ходу автомобиля.

Поперечный угол наклона шкворня 5˚, а также угол развала колес 1˚ обеспечиваются изготовлением деталей передней оси. Эти углы не регулируются.

Продольный угол наклона шкворня 2˚30’ обеспечивается положением рессоры на раме.

Регулировка схождения передних колес, шаровых сочленений, рулевых тяг и подшипников ступиц колес

Регулировка схождения колес

При правильной установке колес автомобиль имеет хорошую устойчивость при движении по прямой и управляемость на поворотах.

Во время эксплуатации углы установки колес могут меняться вследствие износа деталей.

Угол схождения колес в горизонтальной плоскости устанавливайте регулировкой длины поперечной рулевой тяги 21 (рис.1), на концах которой имеется правая и левая резьба.

Для регулировки схождения колес ослабьте затяжку болтов клемм обоих наконечников рулевой тяги и вращением тяги (ввертыванием ее в наконечник при большем схождении и вывертыванием при недостаточном) измените ее длину так, чтобы обеспечить нормальную величину схождения колес. После регулировки тщательно затяните гайки болтов наконечников.

Регулировку углов поворота колес производите изменением положения упорных болтов, ограничивающих поворот колес.

Упорные болты ввернуты в поворотные кулаки.

При вывертывании болта угол поворота колеса уменьшается и наоборот.

Регулировка схождения колес полноприводных автомобилей МАЗ

Разность (Б-А) должна быть 0,5—3,5 мм (рис. 2).

При необходимости схождение колес отрегулируйте в следующем порядке:

- — установите колеса в положение, соответствующее движению по прямой;

- — ослабьте затяжку стяжных болтов обеих наконечников поперечной рулевой тяги;

- — отверните гайки крепления шаровых пальцев наконечников в рычагах и снимите тягу;

- — вывертыванием или ввертыванием наконечников путем вращения тяги установите схождение колес в задаваемых пределах.

При этом надо иметь в виду, что вывертывание наконечников на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину. Если величина схождения отличается от установленной нормы не более чем на 2.5 мм, можно регулировать схождение одним из наконечников.

Соедините поперечную тягу с рычагами и проверьте величину схождения колес и при нормальном его значении прикрепите поперечную тягу к рычагам и затяните стяжные болты наконечников. При этом вазы обеих наконечников должны быть в одной плоскости.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединения при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем).

Регулировка шаровых сочленений рулевых тяг

При регулировке шаровых сочленений продольной рулевой тяги регулировочную пробку 5 (рис. 3) заверните до упора (момент затяжки 118—157 Нм), а затем отверните ее на ⅛ оборота.

Установите крышку 6 на место, повернув се на 120˚ относительно первоначального положения, и обожмите край в паз наконечника 3 для стопорения гайки 5.

При каждой регулировке шарового сочленения крышку 6 поворачивайте при установке на 120˚, предварительно выпрямив деформированный участок крышки. Шаровые сочленения поперечной рулевой тяги (рис. 4) и силового цилиндра усилителя руля регулируются аналогично.

Регулировка подшипников ступиц передних колес

Подшипники ступиц передних колес регулируйте в следующем порядке:

- — снимите крышку 8 и ослабьте гайку 9 подшипника, отвернув болт 10. Поворачивая ступицу, проверьте легкость ее вращения. В случае тугого вращения, выясните причину, при необходимости снимите ступицу;

- — установите шайбу 12, совместил лыску на ней с лыской на поворотном кулаке 11;

- — проворачивая ступицу, затяните гайку 9 до тугого вращения ступицы крутящим моментом 24 кгсм, после чего отверните гайку на 80—90 градусов;

- — проверьте легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02—0,08 мм). При необходимости регулировку повторите;

- — гайку 9 застопорите болтом 10 с пружинной шайбой, завернув его моментом 5—7 кгс-м.

Проверьте еще раз вращение ступицы, которая должна проворачиваться под дёйствием усилия рук, при этом не должен ощущаться осевой люфт.

Правильность регулировки определите при контрольном пробеге по степени нагрева ступицы. Температура не должна превышать 60˚ С (свыше 60 °С рука не выдерживает длительного прикосновения).

Ремонт передней оси

Ремонт передней оси обычно заключается в замене шкворневых втулок, шкворня и упорного подшипника.

Необходимость такого ремонта можно определить, подняв одно колесо на домкрате и покачивая его с помощью монтажного лома.

Перед этим следует устранить зазор в подшипниках ступицы колеса.

Порядок снятия передней оси следующий:

- — ослабьте гайки стремянок рессор;

- — поднимите переднюю часть автомобиля и поставьте на подставки;

- — снимите амортизаторы, отсоедините продольную рулевую тягу от поворотного рычага и тормозные шланги от тормозных камер;

- — отверните гайки рессор и освободите балку;

- — выкатите переднюю ось из-под автомобиля.

Разборка передней оси

Разборку передней оси необходимо проводить в следующем порядке на специальном стенде:

- — отверните гайки крепления колеса и снимите декоративные колпаки и колеса;

- — отсоедините и снимите поперечную рулевую тягу;

- — снимите наружную крышку 4 (рис. 5) с прокладкой;

- — выверните болт 6 клеммовой гайки крепления ступицы и отверните клеммовую гайку 5, снимите шайбу 12;

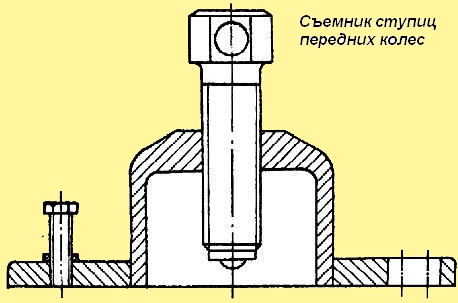

- — снимите ступицу 2 с тормозным барабаном 1, не повредив манжету (съемник показан на рис. 6);

- — снимите регулировочный рычаг, оттяжные пружины колодок, тормозные колодки и достаньте разжимной кулак;

- — снимите суппорт и тормозные щитки;

- — снимите заглушки шкворня, предварительно вынув пружинные кольца;

- — выпрессуйте шкворень с помощью пресса;

- — снимите поворотный кулак 7 вместе с упорным подшипником 11;

- — выпрессуйте из поворотного кулака верхнее и нижнее уплотнительные кольца;

- — установите ступицу 2 с барабаном 1 на верстак;

- — снимите крышку с манжетой и достаньте манжету;

- — достаньте внутренний конический роликоподшипник 9 и выпрессуйте наружное кольцо с помощью съемника (рис. 7);

- — переверните ступицу и выпрессуйте наружное кольцо наружного конического роликоподшипника 3.

Съемник наконечников рулевых тяг показан на рис. 8.

- 1. Расшплинтовать и отвернуть гайку крепления пальца рулевой трапеции.

- 2. Прорезь съемника завести между наконечником и рычагом до упора выемки съемника в шаровой палец.

- 3. Вращая винт, демонтировать шаровые пальцы тяг.

Проверка технического состояния деталей

До начала проверки технического состояния снятых деталей передней оси они должны быть тщательно промыты. Для мойки стальных и чугунных деталей целесообразно применять щелочные растворы. После этого промойте детали в мягкой теплой воде, а затем высушите.

Все детали должны подвергаться тщательному контролю на отсутствие износа, трещин, поломки и деформаций. При сборке поврежденные детали следует заменить.

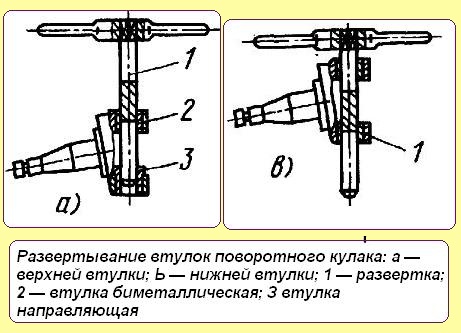

Характерными дефектами поворотных кулаков являются: износ биметаллических втулок шкворня и износ шеек под подшипники. Втулки шкворня заменяйте в случае, когда зазор в сопряжении шкворень — втулка превышает 0,1 мм. После запрессовки новых втулок разверните их до диаметра 50+0,082 мм (рис. 1, 5).

При развертывании втулок выполните следующее:

- — запрессуйте в поворотный кулак биметаллическую втулку 2 (рис. 9, а) шкворня и посадите специальную направляющую втулку З во второе отверстие под втулку шкворня;

- — разверните биметаллическую втулку шкворня;

- — извлеките направляющую втулку и на ее место запрессуйте вторую биметаллическую втулку шкворня;

- — разверните вторую втулку шкворня (вновь запрессованную), при этом режущую часть развертки пропустите через ранее развернутую (первую) втулку шкворня, которая служит направляющей для второй втулки (рис. 9, Ь).

Износ шеек под подшипники допускается: под наружный подшипник до диаметра 49,94 мм (рис. 1, 5). под внутренний до диаметра 69,93 мм.

В случае наличия зазоров в шарнирных соединениях тяг рулевой трапеции разберите шарниры и снимите изношенные детали.

Биение рабочей поверхности тормозного барабана относительно посадочных поверхностей наружных колец конических подшипников должно быть не более 0,2 мм. Тормозные барабаны растачиваются совместно со ступицей.

Основными дефектами ступицы являются трещины на ребрах, износы гнезд ступицы под подшипники и срывы резьбы М 8 х 1.

Трещины на ребрах восстанавливают заваркой, предварительно разделав трещину по всей длине под углом 90 – 120˚ на глубину ⅔ толщины ребра.

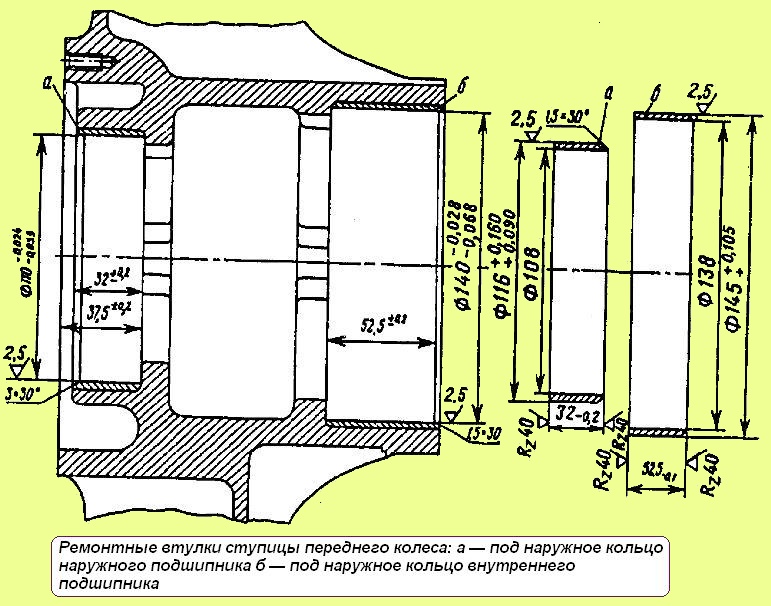

Изношенные гнезда ступицы под подшипники восстанавливают постановкой ремонтных втулок (рис. 10). Гнезда под подшипники растачивают на глубину 2,5 – 3 мм.

Ремонтную втулку изготавливают из чугунной заготовки, стальной трубы или свернутой полосовой стали, которую запрессовывают в ступицу с натягом 0,05 – 0,16 мм, а затем растачивают под номинальный размер.

При износе или срыве резьбы М 8 х 1 отверстие рассверливают до диаметра (10,1±0,1) мм, нарезают резьбу М12, ввертывают ввертыш заподлицо с плоскостью основного металла, а затем ввертыш кернят в трех противоположных точках.

Сборка передней оси

Сборку передней оси производите в порядке, обратном разборке. Особое внимание следует обратить на надежность крепления шаровых пальцев рулевого привода, рычагов рулевых тяг и суппортов тормоза к поворотным кулакам.

Если в соединении шарового пальца с рычагом после затяжки моментом 215—245 Нм (22—25 кгс.м) ощущается качка, то необходимо изношенные детали заменить.

Сборку шкворневого устройства производите в следующей последовательности:

- — запрессуйте с помощью оправки радиальные уплотняющие кольца в верхнюю и нижнюю проушины поворотного кулака с запрессованными биметаллическими втулками таким образом, чтобы уплотняющая кромка каждого кольца была направлена в сторону зева под балку;

- — подогреть головку балки до 150 °С с помощью индуктора;

установите в отверстие верхней проушины кулака заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

установите поворотный кулак вместе с упорным подшипником, заполненным смазкой Литол-24, на головку балки без ощутимого осевого зазора (допускается зазор 0,05—0,3 мм), который устраняется с помощью регулировочных прокладок требуемой толщины, и при помощи центровочной оправки совместите ось подсобранного пакета с осью балки;

- — выньте центровочную оправку и вставьте шкворень, обеспечив зазор между верхней заглушкой и шкворнем 1,7—2,6 мм;

- — установите в отверстие нижней проушины поворотного кулака вторую заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

- — прошприцуйте подшипники через пресс-масленки до появления смазки через предохранительный клапан;

- — проверьте момент проворота поворотного кулака относительно балки. Он должен быть не менее 14,71 Нм (1,5 кгс. м).

Установку ступицы производите в следующем порядке:

- — перед установкой ступицы ее внутреннюю полость между подшипниками смажьте смазкой Литол24.

Обильно смажьте конические роликовые подшипники, заполнив смазкой все свободное пространство между роликами — подсоберите ступицу с внутренним подшипником, крышкой и манжетой и наружной обоймой наружного подшипника и установите ее на поворотный кулак;

Произведите окончательный монтаж ступицы с подшипниками на поворотный кулак, избегая ее переносов;

- — установите шайбу с лыской на поворотный кулак, совместив лыски в шайбе и на поворотном кулаке;

заверните клеммовые гайки моментом 225— 235 Нм (23—25 кгс. м) до тугого вращения ступицы, после чего отверните гайку на 80—90˚ .

Проверьте легкость вращения ступицы без осевого люфта (зазор в подшипниках должен быть в пределах 0,02—0,08 мм). Застопорите болтом гайку крепления подшипников в пределах 49—68 Нм (5—7 кгс. м).

Установку передней оси на место производите в последовательности, обратной снятию.

После установки передней оси проверьте углы поворота колес. Углы поворота регулируются путем вворачивания (выворачивания) упорного болта в резьбовые отверстия на поворотных кулаках.

Небольшие базы автомобилей МАЗ-5335 и их модификаций позволили осуществить однокарданную схему. Ниже приведены основные данные карданных передач.

Основные данные

Длина карданных валов (расстояние между фланцами крепления шарниров) автомобилей, мм:

- МАЗ-5335, МАЗ516Б - 1868

- МАЗ-504В, МАЗ5429, МАЗ-5430, МАЗ-5549 - 1320

Размеры труб карданных валов, мм:

- наружный диаметр - 89±0,32

- толщина стенок – 3,5±0,16

- диаметр шеек крестовин, мм – 33,65-0,015

- Тип игольчатого подшипника крестовины карданного вала ГПЗ-804707К3С10

У автомобилей МАЗ-5335 МАЗ-516Б карданные валы длиннее чем у других модификаций. Карданные соединения всех карданных передач автомобилей МАЗ полностью унифицированы.

У автомобилей МАЗ-64227 карданная передача состоит из двух карданных валов: привода к среднему и заднему мостам. У МАЗ-54322 один карданный вал к заднему мосту.

Обслуживание карданной передачи заключается в выполнении смазочных работ, а также проверке состояния крепления фланцев карданного вала и крышек игольчатых подшипников.

Возможные неисправности карданной передачи и способы их устранения операциями технического обслуживания и ремонта приведены в таблице.

Смазку карданной передачи производят в строгом соответствии с периодичностью выполнения смазочных операций и применяемой смазки для подшипников, крестовин, шлицевого соединения.

Проверка крепления фланцев карданного вала производится на автомобиле при расторможенном стояночном тормозе.

Рычаг переключения коробки передач устанавливают в нейтральное положение. Автомобиль должен быть заторможен упорами, подложенными под колеса.

Если при покачивании фланцев-вилок карданной передачи будет обнаружено ослабление крепления фланцев вторичного вала коробки передач или ведущей шестерни редуктора заднего моста, необходимо отсоединить соответствующий конец карданного вала, расшплинтовать гайку крепления фланца, а затем подтянуть ее до отказа и зашплинтовать.

Все болты крепления фланцев карданного вала должны быть также тщательно затянуты моментом 44— 56 Нм (4,4—5,6 кгс.м).

При отсутствии динамометрического ключа затягивать их нужно до отказа. Замена болтов крепления фланцев, установленных при заводской сборке, термически не обработанными болтами не допускается.

Зазоры между крестовиной 10 и игольчатыми подшипниками 13 (см. рис. 1) устраняют подтяжкой болтов, крепящих подшипники.

Номинальный и ремонтные размеры опорной поверхности

под шестерню полуоси

у чашки коробки дифференциала (таблица 1)

Расстояние от осей отверстий

под шипы крестовины

до опорной поверхности

под шестерню полуоси, мм

Неисправности возникшие во время эксплуатации и метод устранения

Повышенный шум, отчетливо слышен при движении накатом

Отсутствие смазки в шлицевом соединении - Смажьте шлицевое соединение

Ослабление затяжки болтов крепления вилки с фланцем - Затяните болты

Износ деталей шлицевого соединения - Замените карданный вал

Износ подшипника промежуточной опоры - Замените подшипник

Вибрация карданной передачи

Погнутость или скручивание трубы карданного вала - Замените карданный вал

Неправильное соединение скользящей вилки с шлицевым концом вала - Установите шлицевой конец вала в скользящую вилку, совместив стрелки

Повышенный износ деталей шарнира - Замените крестовину

Отрыв балансировочных пластин - Замените вал или отбалансируйте

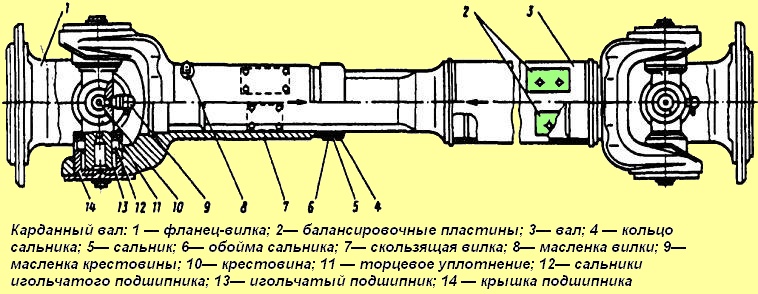

При разборке карданного вала со скользящей вилкой (см. рис. 1) выполняют следующее:

- отгибают усики стопорной пластины с граней болтов, вывертывают болты и снимают с торцов щек вилок стопорные пластины, крышки 14 подшипников;

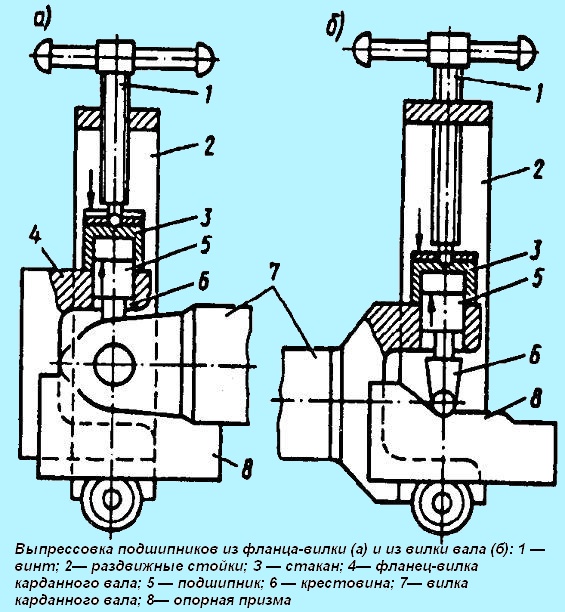

- вынимают игольчатые подшипники 13 из отверстий фланца-вилки 1 и скользящей вилки 7. Для выпрессовки подшипников из фланца-вилки и из вилки необходимо использовать специальное приспособление.

Пользоваться молотком нельзя, так как это приводит к нарушению соосности отверстий под подшипники в вилках шарнира.

При выпрессовки подшипников на опорную призму (рис. 2) устанавливают вилку 7 карданного вала и выпрессовывают подшипники из фланца-вилки (см. рис. 2, а), затем спрессовывают торцевые сальники и снимают фланец-вилку 4 и после этого шипы крестовины 6 устанавливают в специальные лунки опорной призмы и выпрессовывают подшипники из вилки 7карданного вала (см. рис. 2, б);

- снимают с шипов крестовины 10 (см. рис. 1) фланец-вилку 1 и из отверстий скользящей вилки удаляют крестовину 10 вывертывают из крестовины 10 масленку 9.

В такой же последовательности разбирают карданный вал со стороны соединения со скользящей вилкой.

Последующую разборку производят в следующем порядке:

- вывертывают масленку 8 из скользящей вилки 7;

- отвертывают обойму 6 сальника и снимают скользящую вилку 7 со шлицевого конца карданного вала;

- вынимают из обоймы 6 сальника уплотнительное кольцо 4 сальника и снимают обойму 6 со шлицевого конца вала.

Ремонту в карданной передаче подлежат фланец-вилка, скользящая вилка и крестовина карданного вала.

Фланец-вилка карданного вала изготовлена из стали 40 и термически обработана до твердости НВ 229—269.

Основными дефектами, при наличии которых фланец-вилка подлежит восстановлению, являются: износ отверстий под подшипники и болты крепления фланца. Фланец-вилку бракуют при расстоянии между щеками менее 134,96 мм или более 135,09 мм.

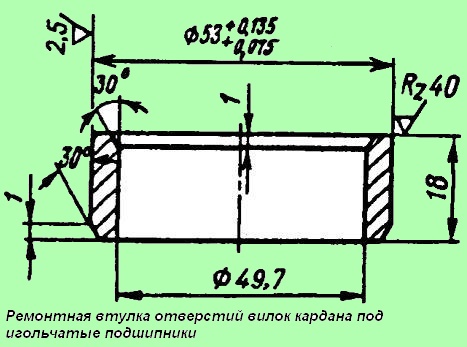

При износе отверстий под подшипники до диаметра более 50,05 мм их восстанавливают постановкой ремонтных втулок.

Фланец-вилку посадочным буртом 132 мм устанавливают в приспособление, закрепленное на шпинделе токарного станка, закрепляют прижимом и растачивают два отверстия в линию до диаметра 53+0,06 мм.

Затем запрессовывают в расточенные отверстия ремонтные втулки (рис. 3), изготовленные из стали 20, приваривают их к вилке в четырех точках с внутренней стороны электродом УОНИ-13/45 Ø 3 мм.

Затем втулки со стороны внутреннего торца запиливают напильником заподлицо с основной поверхностью детали, растачивают и развертывают отверстия во втулках в линию до Ø 50 +0,027 мм.

Ось поверхностей отверстий под подшипники поверхности должна пересекать ось посадочного бурта с точностью 0,1 мм и несоосность поверхностей отверстий под подшипники допускается не более 0,025 мм.

При износе более 10,5 мм отверстия под болты крепления рассверливают до Ø 12 мм, зенкуют под углом 90° на глубину 8 мм и заваривают электродом УОНИ-13/55 Ø 4 мм.

Затем устанавливают фланец в приспособление на токарном станке, базируясь по отверстиям под подшипники, и протачивают поверхность фланца с обеих сторон от наплывов металла заподлицо с основной поверхностью.

После этого устанавливают фланец в кондуктор, базируясь по поверхности посадочного бурта, сверлят восемь отверстий Ø 10 +0,3 +0,1 мм и зенкуют их с двух сторон (фаска 0,5 х 90°). Отверстия должны быть расположены по окружности равномерно с точностью 0,12 мм.

Скользящая вилка карданного вала изготовлена из стали 40 и термически обработана по твердости НВ 229—269. Вилку восстанавливают при износе отверстий под подшипники, шлицевых канавок по ширине и наружному диаметру и при повреждении резьбы под обойму сальника.

Отверстия под подшипники восстанавливают так же, как в фланце-вилке. Оси поверхностей отверстий под подшипники и шлицевой поверхности должны быть перпендикулярны с точностью 0,1 мм на длине 100 мм и пересекаться с точностью 0,1 мм

Несоосность поверхностей отверстий под подшипники допускается не более 0,025 мм.

При износе по наружному диаметру более 65,05 мм или по ширине до размера более 5,10 мм шлицевые канавки восстанавливают обжатием с одновременной нарезкой резьбы под гайку.

Крестовина карданного вала изготовлена из стали 18ХГТ и цементирована на глубину 1,6—1,9 мм с последующей закалкой до твердости HRC58—64.

Основным дефектом, при котором крестовина подлежит восстановлению, является износ шипов до размера менее 33,62 мм.

При отклонении расстояния между торцам противоположных шипов до размера менее 126,91 мм или более 127,05 мм крестовину бракуют.

Изношенные шипы крестовины восстанавливают до диаметра 36,5 вибродуговой наплавкой проволок ОВС диаметром 1,6 мм с охлаждением, с последующим шлифованием до диаметра 33,65-0,015-0,030 мм и шероховатости 0,63.

Шипы должны лежать в одной плоскости с отклонением не более 0,3 мм.

Сборку карданного вала выполняют в такой последовательности:

- ввертывают в крестовину 10 (рис. 1) предохранительный клапан и угловую масленку 9, наклонная часть которой должна располагаться между шипами крестовины под углом 45± 5° и выступать из крестовины на величину не более 33 мм. размер соответствует расстоянию торца масленки до оси шипов крестовины;

- вставляют подсобранную крестовину 10 шипами в отверстия скользящей вилки 7 и на свободные шипы крестовины устанавливают фланец-вилку 1. При этом крестовину располагают так, чтобы масленка была обращена в сторону скользящей вилки.

- напрессовывают торцевые уплотнения 11 на шины крестовины 10 через отверстия для подшипников в вилках закладывают в полость между рабочими кромками торцевого уплотнения и игольчатого подшипника пластичную смазку № 158 в количестве (10±1) г в каждый подшипник;

- запрессовывают игольчатые подшипники 13 в отверстия вилки 1 и скользящей вилки 7. Сборку шарнира с подшипниками проводят только с применением ручного пресса.

Допускается вывернуть масленку из крестовины для облегчения сборки шарниров при запрессовки подшипников для выхода лишней смазки и следует завернуть масленку после полной сборки шарнира;

- устанавливают на торцы щек вилок опорные и стопорные пластины, закрепляют каждую крышку и пластины болтами, которые должны быть затянуты моментом 14. 17 Нм (1,4—1,7 кгс/м) и законтрены загибанием одного из ушков стопорной пластины к грани головки каждого болта;

- аналогично устанавливают фланец-вилку со второго конца карданного вала 3;

- устанавливают со стороны шлицевого конца обойму 6 сальника 5 скользящей вилки 7, кольцо 4 сальника, уложив его в обойму, и заправляют в обойму уплотнительное резиновое кольцо 4;

- устанавливают на шлицевой конец карданного вала скользящую вилку 7 таким образом, чтобы оси отверстий в скользящей вилке и в вилке на валу 3 находились в одной плоскости, допускается отклонение осей указанных отверстий на угол не более 2°.

При этом стрелки на скользящей вилке и трубе карданного вала должны быть совмещены;

- навертывают обойму 6 сальника на скользящую вилку 7, ввертывают в вилку масленку 8 и через нее смазывают шлицевое соединение смазкой УСсА или Литол-24 до выдавливания ее из отверстия заглушки скользящей вилки;

- кернят обойму 6 сальника скользящей вилки в двух местах, расположенных по окружности;

- проверяют угол качания карданов от средней оси в каждую сторону, который должен быть не менее 24°;

- выполняют динамическую балансировку собранного карданного вала.

- дисбаланс не должен превышать 65 гсм. дисбаланс устраняют приваркой пластин 2, изогнутых по наружному диаметру карданного вала, и поворачивая скользящую вилку на 180°.

Читайте также: