Как определить окружную силу на червячном колесе

Классификация червячных передач. По исполнению червячные передачи различают четыре вида по расположению червяка относительно червячного колеса, а также разделяются на открытые и закрытые (рис. 89).

Рис. 89. Классификация червячных передач по расположению червяка: а – с нижним расположением червяка, б – с верхним расположением червяка, в – с боковым расположением червяка, г – с вертикальным расположением чкервяка.

По назначению червячные передачи делятся на кинематические и силовые. По форме наружной поверхности червяка различают два основных вида червячных передач: цилиндрические, или просто червячные передачи (с цилиндрическими червяками) и глобоидные (с глобоидными червяками). В зависимости от формы профиля резьбы цилиндрических червяков различают червяки: архимедовы ( ), конволютные ( ), эвольвентные ( ) и с вогнутым профилем витков (рис. 90).

Рис.90. Классификация по форме профиля червяка: а – цилиндрический архимедов, б – глобоидный, в – цилиндрический эвольвентный, г - с вогнутым профилем витков.

Назначение. Червячные передачи относится к механическим передачам зацепления с непосредственным контактом и предназначены для передачи вращательного движения между скрещивающимися валами (с углом, как правило 900) при необходимости реализации больших передаточных чисел ( ). Червячная передача состоит из винта, называемого червяком, и червячного колеса, представляющего собой разновидность косозубого зубчатого колеса. Резьба червяка может быть однозаходной или многозаходной, а также правой или левой. Наиболее распространена правая резьба с числом заходов zx = 1. 4.

Преимущества. Возможность передачи вращения между скрещивающимися валами и получения больших передаточных чисел в малых габаритах одной пары зацепления. Плавность и бесшумность работы. Компактность и простота эксплуатации. Возможность самоторможения. Высокая кинематическая точность.

Недостатки. Относительно низкий КПД. Большие потери мощности, что не позволяет использовать для передачи больших нагрузок и мощностей. Повышенный износ и склонность к заеданию контактирующих поверхностей. Необходимость применения дорогостоящих антифрикционных материалов и режущих инструментов, что повышает стоимость передачи относительно зубчатых.

Сферы применения. Червячные передачи применяются при мощности до 60кВт, в некоторых случаях до 200кВт, при передаточном числе с КПД . Наибольшее распространение получили червячные передачи в приводах электротранспорта, подьемнотранспортных механизмах, лебедках любых типов, кинематических приводах делительных механизмов станков и механизмов.

Геометрический расчет. Для червяков и колес червячных цилиндрических передач модуль т, мм, нормализован по ряду: 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0.

Передаточное отношение передачи

, (15.1)

где - соответственно, число витков (заходов) червяка и зубьев колеса.

Число витков червяка принимают в зависимости от передаточного отношения передачи:

- при ;

- при ;

- при

Для червячных передач номинальные значения передаточных чисел и стандартизованы ГОСТ2185 - 66 Номинальные значения передаточных чисел и для червячных редукторов следующие:

1-й ряд 1,00; 1,25; 1,60; 2,00; 2,50; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0;12,5; 16; 20.

2-й ряд 1,12; 1,40; 1,80; 2,24; 2,80; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2; 14; 18; 22,4.

При выборе стандартных параметров первый ряд предпочтительнее второго, а принятые значения передаточных чисел для червячных передач не должны отличаться от расчетных не более чем на 4%.

Для червячных цилиндрических передач с углом скрещивания осей червяка и колеса, равным 90° по ГОСТ 2144 - 76 нормализованы: делительные углы подъема витков червяка, длина червяка и межосевые расстояния:

1-й ряд 40;50;63;80;100;125; 160; 200; 250; 315; 400; 500.

2-й ряд - - - - - - 140; 180; 225; 280; 355; 450.

Размеры червячного колеса определяются по таким же расчетным зависимостям как для зубчатых колес. Для унификации стандартного инструмента, применяемого при нарезании червяков и червячных колес, отношение делительного диаметра червяка к расчетному модулю т, называемое коэффициентом диаметра червяка q, нормализуют по ГОСТ 19672 - 74 в пределах = 6,3. 25. Рекомендуется принимать , при этом .

Стандартом установлено два ряда значений коэффициентов диаметра червяка q:

1-й ряд 6,3; 8; 10; 12,5; 16; 20; 25;

2-й ряд 7,5; 9; 11,2; 14; 18; 22,4.

В мелкомодульных передачах коэффициент диаметра червяка q рекомендуется брать больше, так как червяки в них могут оказаться недостаточно жесткими.

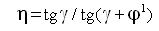

Тангенс делительного угла подъема витков червяка и угла наклона зубьев колеса

. (15.2)

Значения делительного угла подъема витков червяка в зависимости от его параметров приведены в таблице 15.1.

Таблица 15.1 Делительный угол подъема витков червяка

Основные геометрические параметры червячной передачи без смещения показаны на рис. 91 определяются по зависимостям:

- делительные и начальные диаметры червяка и колеса:

, (15.3)

; (15.4)

- диаметры вершин червяка и колеса:

, (15.5)

; (15.6)

- диаметры впадин червяка и колеса:

![]()

, (15.7)

![]()

. (15.8)

Рис. 91. Геометрические параметры червячной передачи

В червячной передаче без смещения высота зубьев и витков

![]()

. (15.9)

Для передачи без смещения делительное межосевое расстояние а и межосевое расстояние aw:

, (15.10)

Модуль червячного зацепления проверяется по зависимости

. (15.11)

Наибольший диаметр червячного колеса определяется по формуле

. (15.12)

Условный угол обхвата червяка венцом зубчатого колеса определяется из условия:

. (15.13)

Длина нарезанной части червяка принимают:

при и 2 ;

при и 4 . (15.14)

Ширина венца зубчатого колеса

при ;

при .

Остальные размеры зубчатого колеса принимаются такими как для зубчатых колес. Смещение цилиндрической червячной передачи с архимедовым червяком осуществляется только за счет колеса, размеры червяка, за исключением диаметра начального цилиндра, не изменяются. Предельное значение коэффициента смещения при отсутствии подрезания и заострения зубьев червячного колеса рекомендуется принимать . Отрицательного смещения следует избегать из-за снижения прочности зубьев на изгиб.

Минимальное число зубьев колеса в силовой червячной передаче принимают =26. 28. При выборе и в зависимости от передаточного числа и необходимо иметь в виду, что для передачи без смещения во избежание подрезания зубьев колеса должно быть z2 > 28.

Кинематический и силовой расчеты. Векторы окружных скоростей червяка и v2 червячного колеса составляют между собой такой же угол, как угол, под которым перекрещиваются валы передачи, т. е. обычно угол, равный 90°. Каждая из скоростей определяется по соответствующей формуле:

,

. (15.15)

От окружной скорости колеса зависит выбор степени точности передачи. Из 12 степеней точности изготовления червячных передач, регламентируемых ГОСТ 13675-68 для силовых передач предусмотрены 5, 6, 7, 8 и 9-я степени точности. В общем машиностроении чаще всего пользуются 7, 8 и 9-й степенями точности. Выбор степени точности червячной передачи в зависимости от окружной скорости колеса , обработки червяка и колеса и области применения передачи можно производить по табл. 15.2.

Таблица 15.2. Степени точности червячных передач

Окружная скорость колеса υ, м/с, не более

Червяк закален, отшлифован и отполирован. Колесо нарезают шлифованными червячными фрезами. Обработка под нагрузкой

Передачи с повышенными скоростями и малым шумом, высокими требованиями к габаритам

Передачи среднескоростные со средними требованиями к шуму, габаритам и точности

Червяк с НВ≤350 нешлифованный. Колесо нарезают любым способом

Передачи низкоскоростные, кратковременно работающие, и ручные с пониженными требованиями

Скорость скольжения представляет собой геометрическую разность этих скоростей и определяется по формуле

, (15.16)

или по зависимости

. (15.17)

Выбор материала червячного колеса в основном зависит от скорости скольжения витков резьбы червяка по зубьям колеса.

Сила взаимодействия между витками резьбы червяка и зубьями червячного колеса может быть разложена на три взаимно перпендикулярные составляющие: окружную, осевую и радиальную силы. Окружная сила червяка , равная и направленная противоположно осевой силе колеса :

. (15.18)

Окружная сила колеса равна осевой силе червяка , но направлена противоположно ей:

. (15.19)

Радиальная сила для червяка и колеса

, (15.20)

где стандартный угол профиля витков червяка.

Коэффициент полезного действия червячного редуктора при ведущем червяке с учетом потерь в зацеплении, в опорах и наразбрызгивание и перемешивание масла

, (15.21)

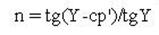

Коэффициент полезного действия червячного редуктора при ведущем колесе с учетом изменения направления сил трения

. (15.22)

Значения коэффициента трения, а следовательно и приведенного угла трения принимается в зависимости от скорости скольжения в передаче. Приведенные углы трения при работе червячного колеса из оловянистой бронзы по стальному червяку даны в табл.15.3.

Таблица 15.3 Приведенные углы трения

φ'

φ'

Критерии работоспособности. Учитывая виды повреждений основными критериями работоспособности червячной передачи являются контактная и изгибная прочность зубьев червячного колеса. В связи с тем что поверхностное разрушение зубьев колеса зависит от контактных напряжений, а поломка - от напряжений изгиба, зубья червячных колес, так же как и зубья зубчатых колес, рассчитывают на прочность по контактным напряжениям и напряжениям изгиба. При проектировочном расчете червячных передач редукторов определяют требуемое по условию контактной прочности межосевое расстояние передачи; затем проверяют зубья колеса на изгиб. В большинстве случаев оказывается, что расчетные напряжения изгиба значительно ниже допускаемых. Лишь в случае мелко - модульного зацепления при большом числе зубьев колеса (z2 > 100) может оказаться, что прочность на изгиб недостаточна. При этом приходится изменить размеры зацепления и вновь производить проверку. Помимо указанных расчетов для червячных передач выполняют расчет червяка на жесткость и тепловой расчет червячного редуктора.

Проектные расчеты червячных передач.

Расчет зубьев на контактную прочность. При проектировочном расчете зубьев червячных колес на контактную прочность определяется межосевое расстояние передачи:

, (15.23)

где - коэффициент концентрации нагрузки, которым определяется неравномерность распределения нагрузок по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев колеса и витков резьбы червяка, - коэффициент динамической нагрузки, учитывающий динамическую нагрузку, возникающую в зацеплении, - допускаемые контактные напряжения, - расчетный момент на червячном колесе.

Число зубьев колеса в проектном расчете определяется по формуле (15.1) в зависимости от принятого числа заходов резьбы червяка и передаточного числа и передачи . Значение коэффициента диаметра червяка принимают стандартным. Предварительно принимают . В проектировочных расчетах предварительно принимают .

После определения расчетного межосевого расстояния его значения округляют до ближайшего стандартного. Находят модуль зацепления по зависимости (15.11) и полученное значение округляют до ближайшего стандартного. Для получения стандартных размеров передачи найденные значения корректируют величиной межосевого расстояния либо коэффициентом диаметра червяка , числом зубьев колеса , а затем определяются геометрические, кинематические и силовые параметры передачи.

Допускаемое контактное напряжение для зубьев червячных колес из оловянных и аналогичных им бронз определяют из условия сопротивления материала зубьев поверхностной усталости:

, (15.24)

где - предел прочности бронзы при растяжении (табл.15.4); - коэффициент твердости витков червяка при - , при - ; KHL - коэффициент долговечности.

Коэффициент долговечности KHL определяют в зависимости от отношения - базового числа циклов нагружения, при котором определяется предел контактной выносливости и - эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. Базовое число циклов напряжений в зубьях принимают для этих материалов . При эквивалентном числе циклов нагружения зубьев колес меньше базового , то принимают и коэффициент долговечности KHL =1. В случае когда эквивалентное число циклов нагружения зубьев больше базового то

. (15.25)

Если при расчете , то принимают и коэффициент долговечности в этом .

Таблица 15.4 Механические характеристики материалов червячных колес

В червячных передачах зубья червячного колеса рассчитывают на контактную прочность и прочность при изгибе. Кроме выкрашивания рабочих поверхностей зубьев в червячной передаче часто случается заедание, которое также зависит от величины контактных напряжений σн . Поэтому для всех червячных передач расчет по контактным напряжениям является проектировочным, определяющим размеры передачи, а расчет по напряжениям изгиба – проверочным.

Расчет червячной передачи по контактным напряжениям

В основу расчета по контактным напряжениям для червячных передач (также как и для всех зубчатых передач) положена формула Герца, характеризующая величину напряжений при контакте криволинейных поверхностей:

Здесь и далее знак " √" означает корень квадратный.

Выразив из этой формулы межосевое расстояние aw , получим формулу для проектировочного расчета червячной передачи:

При расчете задаются ориентировочным значением КПД редуктора, скорости скольжения в передаче, определяют вращающие моменты.

По принятой величине скорости скольжения выбирают материал венца колеса и определяют допускаемое напряжение для этого материала.

По заданному передаточному числу определяют число заходов червяка и число оборотов колеса:

Полученное при расчете межосевое расстояние aw округляют до стандартных значений, определяют геометрические параметры передачи и уточняют их до стандартных значений. После этого определяют усилие в зацеплении и проводят проверку зубьев колеса полученной передачи на изгибную прочность.

Расчет червячной передачи по напряжениям изгиба

Расчет зубьев колеса по напряжениям изгиба производится аналогично расчету цилиндрических косозубых колес. При этом применяются поправочные коэффициенты, учитывающие параметры червячной передачи и более высокую прочность зубьев червячного колеса из-за их дугообразной формы.

Изгибная прочность зубьев червячного колеса в общем случае проверяется по формуле:

где КF – коэффициент нагрузки, YF – коэффициент формы зуба, который выбирается из справочных таблиц по приведенному числу зубьев zv2 = z2/cos γ .

Скорость скольжения в передаче уточняется по формуле:

Здесь vч и vк – скорости червяка и колеса соответственно.

Расчет геометрических параметров червячной передачи

Модуль передачи определяется после расчета межосевого расстояния по формуле:

Минимальное значение коэффициента диаметра червяка q из условия жесткости: qmin = 0,212z2 . Полученное значение уточняют по стандарту; при этом можно изменить z2 , увеличив или уменьшив на 1-2 зуба.

Ширина венца червячного колеса зависит от числа витков червяка:

при z1 = 1 или 2 b2 = 0,355aw ;

при z1 = 4 b2 = 0,315aw .

Расчет остальных геометрических параметров червяка и червячного колеса представлен здесь.

Допускаемые напряжения для зубьев венца колеса зависят не только от применяемого материала (марки бронзы или чугуна) , а также от способа отливки, твердости рабочей поверхности червяка и требуемой долговечности передачи.

Витки червяка, как правило, значительно прочнее, чем зубья колеса, поэтому на прочность не проверяются.

Тепловой расчет червячной передачи

Вследствие низкого КПД в червячных передачах во время работы выделяется большое количество теплоты. Мощность, потерянная на трение в зацеплении и в подшипниках, а также размешивание и разбрызгивание масла переходит в теплоту, которая нагревает детали передачи, стенки корпуса и масло. При этом через стенки корпуса тепло отдается в окружающую среду.

Если отвод теплоты недостаточен, передача нагревается, уменьшается вязкость масла, возникает опасность заклинивания и выдавливания масла.

Тепловой расчет червячной передачи проводят из условия теплового баланса: тепловыделение Qв должно равняться теплоотдаче Qо .

Тепловой поток (тепловыделение) передачи в одну секунду может быть определен по формуле (Вт):

где η – КПД червячной передачи, Р1 – мощность на червяке (кВт).

Теплоотдача наружной поверхности корпуса редуктора за одну секунду определяется по формуле (Вт):

где:

λ – коэффициент, учитывающий отвод тепла от днища редуктора через основание (металлическое, бетонное, кирпичное и т. п.); для бетонного и кипричного основания λ = 1;

А – площадь только той части поверхности корпуса, которая омывается внутри маслом или его брызгами, а снаружи воздухом (м 2 ). Поверхность днища корпуса не учитывают, так как она не омывается свободно циркулирующим воздухом;

tв – температура воздуха снаружи корпуса редуктора (обычно при расчетах принимается равной 20° С);

tм – температура масла в корпусе передачи (°С);

КТ – коэффициент теплопередачи, характеризующий тепловой поток, передаваемый в секунду одним квадратным метром поверхности корпуса при перепаде температур в один градус.

По условию теплового баланса Qв = Qо , т. е.:

откуда температура масла в корпусе червячной передачи при непрерывной работе без искусственного охлаждения может быть определена по формуле:

Если при расчете получают tм > [tм] , то увеличивают поверхность охлаждения А , предусмотрев охлаждающие ребра или применяют искусственное охлаждение, например, обдув корпуса или охлаждение масла водой, проходящей по специальному теплообменнику.

Червячные передачи применяют для передачи вращательного движения между валами, оси которых перекрещиваются в пространстве. Наиболее часто угол перекрещивания Θ составляет 90°. Ведущим (в большинстве случаев) является червяк, представляющий собой зубчатое колесо с малым числом ( z1 = 1. 4) зубьев (витков) , похожее на винт Архимеда с трапецеидальной или близкой к ней по форме резьбой.

Червячное колесо выполняется косозубым. Для увеличения длины контактных линий в зацеплении с червяком зубья червячного колеса в осевом сечении имеют форму дуги.

Классификация червячных передач

В зависимости от формы внешней поверхности червяка передачи бывают с цилиндрическим (Рис. 1,а, б) или с глобоидным (Рис. 1,в) червяком.

Качественные показатели глобоидной передачи выше, поскольку она имеет повышенный КПД и более высокую несущую способность. Однако, червячная передача с глобоидным червяком сложнее в изготовлении, сборке и очень чувствительна к осевому смещению червяка, вызываемому, например, изнашиванием подшипников. На практике чаще всего применяют передачи с цилиндрическими червяками.

В зависимости от характера винтовой поверхности червяка различают линейчатые и нелинейчатые червяки .

Линейчатые винтовые поверхности образуются винтовым движением прямой линии, нелинейчатые – винтовым движением заданной кривой. Линейчатые винтовые поверхности проще в изготовлении, поэтому они распространены более широко.

В зависимости от профиля винтовой поверхности червяка червячные передачи бывают с эвольвентными, архимедовыми, конволютными и нелинейчатыми червяками. Получение того или иного вида винтовой поверхности у витков червяка зависит от способа нарезания.

Нарезание линейчатых винтовых поверхностей осуществляют на универсальных токарно-винторезных станках, когда прямолинейная кромка резца воспроизводит эвольвентную, конволютную или архимедову поверхность.

Эвольвентный червяк получают при установке прямолинейной кромки резца в плоскости, касательной к основному цилиндру с диаметром dh . Левую и правую стороны витка нарезают соответственно резцами.

В торцовом сечении (сечении, перпендикулярном оси червяка) профиль витка червяка очерчен эвольвентой, в осевом сечении – криволинейный (выпуклый) .

Эвольвентный червяк представляет собой цилиндрическое косозубое колесо эвольвентного профиля с числом зубьев, равным числу витков червяка, и с большим углом наклона зубьев.

С целью получения высокой поверхностной твердости витков и повышения тем самым качественных показателей передачи применяют термическую обработку с последующим шлифованием рабочих поверхностей витков. Эвольвентные червяки могут быть с высокой точностью прошлифованы плоской поверхностью шлифовального круга.

Производительные способы нарезания и простота шлифования обусловливают высокую технологичность эвольвентных червяков.

Архимедов червяк получают при расположении режущих кромок резца в плоскости, проходящей через ось червяка. Архимедовы червяки имеют в осевом сечении прямолинейный профиль с углом 2α , равным профильному углу резца. В торцовом сечении профиль витка очерчен архимедовой спиралью.

Боковые поверхности витков архимедовых червяков могут быть прошлифованы только специально профилированным по сложной кривой шлифовальным кругом. Поэтому упрочняющую термообработку и последующее шлифование не выполняют и применяют архимедовы червяки с низкой твердостью в тихоходных передачах с невысокими требованиями к нагрузочной способности и ресурсу.

Конволютный червяк получают при установке режущих кромок резца в плоскости, касательной к цилиндру с диаметром dx (0xb) и нормальной к оси симметрии впадины. В этой плоскости червяки имеют прямолинейный профиль впадины.

Конволютные червяки имеют в осевом сечении выпуклый профиль, в торцовом сечении профиль витка очерчен удлиненной эвольвентой.

Недостатком передач с конволютными червяками является сложная форма инструмента для шлифования червяков и невозможность получения точных фрез для нарезания зубьев червячных колес.

Передачи с конволютными червяками так же, как и с архимедовыми, имеют ограниченное применение, в основном в условиях мелкосерийного производства.

Нелинейчатые червяки нарезают дисковыми фрезами конусной или тороидальной формы. Витки таких червяков во всех сечениях имеют криволинейный профиль: в сечении, нормальном к оси симметрии впадины, выпуклый, в осевом сечении – вогнутый (рис. 3) .

Рабочие поверхности витков нелинейчатых червяков с высокой точностью шлифуют конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность, их считают перспективными.

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

В зависимости от направления линии витка червяка червячные передачи бывают с правым (предпочтительнее для применения) и левым направлением линии витка.

Червячные передачи различаются, также, по расположению червяка относительно колеса – с нижним, верхним и боковым расположением.

Наиболее распространены передачи с нижним или верхним расположением червяка, при этом верхнее расположение червяка предпочтительнее в скоростных передачах, поскольку при такой конструкции меньше разбрызгивается смазка.

Червячные передачи с нижним расположением червяка обычно применяют при картерном способе смазывания и при окружной скорости червяка v1 ≤ 5 м/сек.

Боковое расположение червяка относительно колеса чаще всего диктуется рациональностью компоновки передачи.

Червячные передачи могут быть выполнены в закрытом и открытом исполнении . Открытые червячные передачи применяются в малоответственных узлах, ручных приводах, при невысоких скоростях и передаваемых нагрузках.

Достоинства червячных передач

К основным достоинствам червячных передач можно отнести возможность изменять в существенных интервалах величину передаваемого крутящего момента или частоты вращения валов, а также тормозящие свойства этой передачи, позволяющие использовать ее в различных лебедках и грузоподъемных механизмах без специальных тормозных устройств.

В целом можно отметить следующие положительные свойства червячных передач:

- Возможность получения большого передаточного числа и в одной ступени (до 80 и более) .

- Компактность и сравнительно небольшая масса конструкции.

- Плавность и бесшумность работы.

- Возможность получения самотормозящей передачи, т.е. допускающей движение только от червяка к колесу и имеющей высокое сопротивление обратному движению. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устройства, препятствующего вращению колес (например, под действием силы тяжести поднимаемого груза) .

- Возможность получения точных и малых перемещений (это свойство червячной передачи широко используется в приборостроении) .

Недостатки червячных передач

Наиболее существенный недостаток червячных передач - значительные потери передаваемой мощности на трение и, соответственно, невысокий КПД и повышенный износ деталей.

К отрицательным свойствам червячных передач можно отнести следующее:

- Сравнительно низкий КПД вследствие повышенного скольжения витков червяка по зубьям колеса и значительное в связи с этим выделение теплоты в зоне зацепления.

- Необходимость применения для венцов червячных колес дорогих антифрикционных материалов (чаще всего – сплавы меди) .

- Повышенное изнашивание и склонность к заеданию.

- Необходимость регулирования зацепления (средняя плоскость венца червячного колеса должна совпадать с осью червяка) .

Качество и работоспособность червячной передачи во многом зависят от формы, твердости, шероховатости и точности изготовления винтовой поверхности витка червяка.

Применение червячных передач

Червячные передачи широко применяют в транспортных и подъемно–транспортных машинах при небольших и средних мощностях (механизм подъема лифта, лебедки, тали, трансмиссии транспортных машин, рулевые механизмы автомобилей и др.), а также с целью получения малых и точных перемещений (делительные устройства станков, регулировочные устройства тормозных механизмов автомобилей, механизмы настройки, регулировки и др.).

Применение червячных передач для передачи мощности более 200 кВт считается неэкономичным из-за сравнительно низкого КПД и необходимости в эффективном охлаждении червячной пары.

Вследствие отмеченных недостатков нерационально применять червячные передачи в условиях непрерывного действия при мощностях более 30 кВт. При работе в повторно–кратковременных режимах они могут оказаться эффективными и при больших мощностях.

Геометрия червячной передачи

Геометрические размеры червяка и колеса определяют по формулам, аналогичным формулам для зубчатых колес. В червячной передаче расчетным является осевой модуль червяка m , равный торцовому модулю червячного колеса. Значения осевого модуля червяка (в мм) выбирают из ряда: . 4; 5; 6,3; 8.

Основными геометрическими размерами червяка являются (рис. 4) :

делительный диаметр , т.е. диаметр такого цилиндра червяка, на котором толщина витка равна ширине впадины:

где: q – число модулей в делительном диаметре червяка или коэффициент диаметра червяка. С целью сокращения номенклатуры зуборезного инструмента значения q стандартизованы: 8; 10; 12,5; 16; 20.

расчетный шаг червяка :

где: z1 – число витков червяка: 1, 2 или 4 ( z1 = 3 стандартом не предусмотрено);

у гол профиля α : для эвольвентных, архимедовых и конволютных червяков α = 20° ;

для червяков, образованных тором, α = 22° ;

диаметр вершин витков :

диаметр впадин витков :

делительный угол подъема линии витка (см. рис. 5) :

длина нарезанной части: –b1 .

Для червяка в передаче со смещением дополнительно вычисляют:

диаметр начального цилиндра ( начальный диаметр) :

где х – коэффициент смещения.

угол подъема линии витка на начальном цилиндре :

где х – коэффициент смещения.

Геометрические размеры венца червячного колеса

Зубья на червячном колесе чаще всего нарезают червячной фрезой, которая представляет собой копию червяка, с которым будет зацепляться червячное колесо. Только фреза имеет режущие кромки и несколько больший (на двойной размер радиального зазора в зацеплении) наружный диаметр.

Основные геометрические размеры венца червячного колеса определяют в среднем его сечении.

Делительный d2 и совпадающий с ним начальный dwi диаметр колеса при числе z2 зубьев (рис. 4) :

Межосевое расстояние червячной передачи :

Червячные передачи со смещением выполняют в целях обеспечения стандартного или заданного значения межосевого расстояния. Осуществляют это, как и в зубчатых передачах, смещением на хm фрезы относительно заготовки при нарезании зубьев колеса (рис. 6) :

Для стандартных редукторов aw : . 80, 100, 125, 140, 160.

Для нарезания зубьев колес в передачах со смещением и без смещения используют один и тот же инструмент. Поэтому нарезание со смещением выполняют только у колеса.

При заданном межосевом расстоянии коэффициент смещения инструмента.

Значения коэффициента х смещения инструмента выбирают по условию неподрезания и незаострения зубьев. Предпочтительны положительные смещения, при которых одновременно повышается прочность зубьев колеса.

Рекомендуют для передач с червяком:

– эвольвентным 0 ≤ х ≤ 1 (предпочтительно х = 0,5) ;

– образованным тором 1,0 ≤ х ≤ 1,4 (предпочтительно x = 1,1–1,2) .

Диаметр вершин зубьев (рис. 6) :

Диаметр впадин зубьев :

Наибольший диаметр червячного колеса :

где k = 2 для передач с эвольвентным червяком; k = 4 для передач, нелинейчатую поверхность которых образуют тором.

Ширина b2 венца червячного колеса зависит от числа витков червяка:

Червячное колесо является косозубым с углом yw наклона зуба.

Условный угол 2δ обхвата для расчета на прочность находят по точкам пересечения окружности диаметром (da1 – 0,5т) с линиями торцов венца червячного колеса.

Передаточное число и червячной передачи определяют по условию, что за каждый оборот червяка колесо поворачивается на угол, охватывающий число зубьев колеса, равное числу витков червяка. В общем случае передаточное число u определяется по формулам:

где:

n1, п2 - частоты вращения червяка и колеса;

d1 и d2 - делительные диаметры червяка и колеса (см. здесь);

γ1 - делительный угол подъема линии витка;

z1 и z2 - число витков червяка и число зубьев колеса.

Во избежание подреза основания ножки зуба в процессе нарезания зубьев принимают z2 ≥ 26. Оптимальным является z2 = 32. 63. Для червячных передач стандартных редукторов пе¬редаточные числа выбирают из ряда: . 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80

Точность червячных передач

Точность изготовления червячных передач регламентирована ГОСТ 3675-81. Для червячных передач установлены 12 степеней точности (в порядке убывания - от 1-й до 12-й) , для каждой из которых предусмотрены нормы кинематической точности, нормы плавности и нормы контакта зубьев и витков.

ГОСТом рекомендовано соответствие между видами сопряжения червяка с червячным колесом и степенью точности по нормам плавности работы: для сопряжений А, В, С, D, Е и Н соответственно степени точности 5, 5, 3, 3, 2 и 2 и нормы плавности работы 12, 12, 9, 8, 6 и 6.

Пример условного обозначения точности червячной передачи со степенью точности 7 по всем трем нормам, с видом сопряжения элементов передачи С и соответствием между видом сопряжения и видом допуска на боковой зазор: 7-С ГОСТ 3675-71

КПД червячной передачи

КПД червячного зацепления определяют по формуле:

где:

γw – угол подъема винтовой линии (см. здесь);

φ' – приведенный угол трения;

f' = tgφ' – приведенный коэффициент трения (коэффициент трения, найденный с учетом угла а профиля витка).

Значения угла φ' трения в зависимости от скорости vск скольжения получают экспериментально для червячных передач на опорах с подшипниками качения, т.е. в этих значениях учтены потери мощности в подшипниках качения, в зубчатом зацеплении и на размешивание и разбрызгивание масла. Величина φ' снижается при увеличении vск , так как при больших скоростях скольжения в зоне контакта создаются благоприятные условия для образования масляного слоя, разделяющего витки червяка и зубья колеса и уменьшающего потери в зацеплении.

Численное значение η увеличивается с ростом угла γw подъема на начальном цилиндре до γw ≈ 40°. Обычно в червячных передачах γw ≤ 27°. Большие углы подъема выполнимы в передачах с четырех–заходным червяком и с малыми передаточными числами.

Червячные передачи имеют сравнительно низкий КПД ( η = 0,75. 0,92), что ограничивает область их применения.

Роль смазывания в червячной передаче еще важнее, чем в зубчатой, так как в зацеплении происходит скольжение витков червяка вдоль контактных линий зубьев червячного колеса, сопровождающееся трением.

Силы в червячном зацеплении

Силу взаимодействия червяка и колеса принимают сосредоточенной и приложенной в полюсе зацепления по нормали к рабочей поверхности витка. Ее задают тремя взаимно перпендикулярными составляющими: Ft , Fa , Fr (см. рис. 1) .

Окружная сила Ft2 на червячном колесе:

где: Т2 – вращающий момент на червячном колесе, Н·м; d2 – делительный диаметр колеса, мм.

Осевая сила Fa1 на червяке численно равна Ft2 :

Окружная сила Ft1 на червяке:

где: T1 – вращающий момент на червяке, Н·м; η – КПД; dw1 – в мм.

Осевая сила Fa2 на червячном колесе численно равна Ft1 :

Радиальная сила Fr1 на червяке (радиальная сила Fr2 на колесе численно равна Fr1 ) , (рис. 1) :

Направление силы Ft2 всегда совпадает с направлением вращения колеса, а сила Ft1 направлена в сторону, противоположную вращению червяка.

Характер и причины отказов червячных передач

В червячной паре менее прочным элементом является зуб колеса, для которого возможны все виды разрушений и повреждений, встречающиеся в зубчатых передачах, т. е. усталостное выкрашивание, изнашивание, заедание и поломка зубьев. Поломка зубьев колеса встречается редко.

В передачах с колесами из оловянных бронз (мягкие материалы) наиболее опасно усталостное выкрашивание рабочих поверхностей зубьев колеса, причиной которого являются контактные напряжения, превышающие предел выносливости бронзы для данного числа циклов нагружения.

Заедание в венцах колес из твердых бронз и чугунов переходит в задир с последующим интенсивным изнашиванием и повреждением зубьев колеса частицами, приварившимися к виткам червяка. Этот вид разрушения зубьев встречается наиболее часто в передачах с колесами из безоловянных бронз, алюминия и серых чугунов.

Для предупреждения заедания рекомендуется тщательно обрабатывать рабочие поверхности витков и зубьев, применять материалы с высокими антифрикционными свойствами, применять масла с противоизносными присадками (марок И-Г-С-220, И-Т-С-320, И-Т-Д-100) .

Изнашивание зубьев колес червячных передач зависит от степени загрязненности масла, точности монтажа, частоты пусков и остановов, а также от величины контактного напряжения. Износ зубьев ограничивает срок службы передачи.

Излом зубьев червячных колес чаще всего имеет место после их значительного износа.

Материалы, применяемые для изготовления червячной пары

Червяк и колеса должны обладать достаточной прочностью и ввиду значительных скоростей скольжения в зацеплении образовывать антифрикционную пару с высокими износостойкостью и сопротивляемостью заеданию.

Червяки изготавливают из среднеуглеродистых сталей марок 45, 50 или легированных сталей марок 40Х, 40ХН с поверхностной или объемной закалкой до твердости Н = 45…53 НRC.

Хорошую работу передачи обеспечивают червяки из цементируемых сталей марок 18ХГТ, 20Х с твердостью после закалки Н = 56…63 HRC.

При изготовлении червяка необходима шлифовка и полировка рабочих поверхностей витков.

Зубчатые венцы поверхностей колес изготавливают преимущественно из бронзы, причем выбор марки материала зависит от скорости скольжения vск .

Обычно для изготовления зубчатых венцов червячных колес применяют:

- при высоких скоростях скольжения (5…25 м/сек) - оловянные бронзы (БрО10Ф1, БрО10Н1Ф1 и др) ;

- при средних скоростях скольжения (3…5 м/сек) – безоловянные бронзы (алюминиевая бронза БрА9Ж3Л) ;

- при низких скоростях скольжения (до 3 м/сек) – серые чугуны марок СЧ15, СЧ20 и др.

Практика показала, что наибольшее сопротивление изнашиванию оказывают зубья венцов отлитых центробежным способом.

Венцы колес могут быть напрессованы на ступицу или привернуты болтами. Иногда бронзовый венец отливают непосредственно на стальной ступице в специальной металлической форме (кокиле) .

Критерии работоспособности червячной передачи

В червячной передаче зубья червячного колеса рассчитывают на контактную прочность и прочность при изгибе, как и для других типов зубчатых колес.

Низкая контактная прочность материала венца колеса приводит к выкрашиванию рабочих поверхностей.

Кроме выкрашивания рабочих поверхностей зубьев в червячной передаче часто случается заедание, которое также зависит от величины контактных напряжений σн .

По этой причине для всех червячных передач расчет по контактным напряжениям является проектировочным, определяющим размеры передачи, а расчет по напряжениям изгиба - проверочным.

Зубчатый венец червячного колеса изготавливается всегда из менее прочного материала по сравнению с витками червяка. Поэтому в червячном зацеплении зуб червячного колеса является наиболее слабым элементом, определяющим работоспособность всей передачи. Для зубьев червячного колеса возможны все виды разрушений и повреждений, характерне для зубчатых передач: изнашивание и усталостное выкрашивание рабочих поверхностей зубьев, заедание и поломка зубьев.

Однако, в отличие от зубчатых, в червячных передачах чаще возникает износ и заедание. При мягком материале зубчатого венца колеса заедание проявляется в виде "намазывания" материала венца на червяк, но в этом случае передача может работать ещё достаточно продолжительное время.

Если же материал венца червячного колеса достаточно твердый, заедание переходит в задир поверхности и провоцирует быстрое разрушение зубьев.

Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта витков червяка с зубьями червячного колеса. По этой причине имеет важнейшее значение выбор материала для венца червячного колеса, который, в свою очередь, зависит от скорости скольжения витков червяка по зубьям червячного колеса.

С целью выбора материала для изготовления зубчатого венца червячного колеса предварительно ожидаемую скорость скольжения vск (в метрах) можно определить по выражению:

где: n1 - частота вращения червяка (об/мин); Т2 - вращающий момент на червячном колесе (Нм).

Далее материал зубчатого венца червячного колеса выбирают в зависимости от скорости скольжения vск .

После этого определяют циклическую долговечность передачи с учетом частоты вращения n1 червяка, вращающего момента Т2 на червячном колесе и коэффициентов, учитывающих условия работы передачи. Затем сравнивают полученное значение с требуемой циклической долговечностью.

Для наиболее распространенных материалов венцов червячных колес механические характеристики приводятся в справочных таблицах.

Допускаемые напряжения для венцов червячных колес

Допускаемые напряжения для червячных пар вычисляют по эмпирическим формулам в зависимости от материала зубьев колеса, твердости витков червяка, скорости скольжения и требуемого ( заданного) ресурса передачи.

Допускаемые контактные напряжения.

Для оловянных бронз допускаемые контактные напряжения [σн] определяют из условия сопротивления контактному усталостному выкрашиванию рабочих поверхностей зубьев колеса с учетом износа и ресурса передачи:

где: КHL – коэффициент долговечности при расчете на контактную прочность (при базовом числе 10 7 циклов перемены напряжений):

Здесь NHE = KHENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент КHE эквивалентности принимают в зависимости от типового режима нагружения;

коэффициент Сv учитывает интенсивность изнашивания зуба колеса в зависимости от скорости скольжения.

σH0 - предел контактной выносливости при базовом числе 10 7 циклов нагружений.

При расчетах эти коэффициенты определяются по справочным таблицам.

Для безоловянных бронз и латуней допускаемые контактные напряжения определяют из условия сопротивления заеданию в зависимосит от скорости скольжения (ресурс передачи при этом значения не имеет):

где: [σн] – в Н/мм 2 ; vск – в м/сек.

Более высокие значения [σн] принимают для червяков с твердостью витков Н ≥ 45 HRC.

Для чугунных зубчатых венцов колес допускаемые контактные напряжения определяют из условия сопротивления заеданию:

Для всех червячных передач (независимо от материала зуба колеса) при расположении червяка вне масляной ванны значения [σн] уменьшаются на 15%.

Допускаемые напряжения изгиба.

Изгибная прочность зубьев червячного колеса зависит от материала, заданного ресурса и характера нагрузки. При этом учитывается коэффициент КFL долговечности при расчете на изгиб (при базовом числе 10 6 циклов) :

где NFE = KFENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент эквивалентности KFE при расчете на изгиб принимается по справочным таблицам в зависимости от типового режима нагружения.

сила R взаимодействия витка червяка и зуба червячного колеса (равная векторной сумме силы нормального давления и силы трения) будет отклоняться от средней плоскости червячного колеса на угол (см. рис. -3.30), где —

угол подъема линии витка; — приведенный угол трения.

Разложим силу R на три взаимно перпендикулярные составляющие по реальным направлениям, в результате чего получим:

окружная сила на червяке, равная осевой силе Рис. 330 на червячном колесе,

осевая сила на червяке, численно равная окружной силе на червячном колесе,

радиальная сила на червяке и червячном колесе

В приведенных формулах Т1, Т2 — вращающие моменты на валу червяка и червячного колеса; d1, d2 — диаметры делительных цилиндров червяка и червячного колеса; - угол профиля витка червяка в осевом сечении.

Вращающие моменты на валах червяка и червячного колеса связаны зависимостью:

(3.7)

где η — КПД передачи; и — передаточное число.

Коэффициент полезного действия червячной передачи определяется потерями на трение в зацеплении, потерями на перемешивание и разбрызгивание масла и потерями в опорах валов, причем в червячных передачах последние два вида потерь отдельно не учитываются, так как они относительно невелики и зафиксированы при экспериментальном определении значений φ', приведенных в табл.3.11.

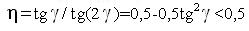

Потери на трение в червячном зацеплении определяются так же, как в винтовой паре, поэтому КПД червячной передачи при ведущем червяке определяем по формуле

(3.73)

где γ — угол подъема линии витка; φ' — приведенный угол трения, определяемый по табл. 3.11.

Так как η возрастает с увеличением угла γ, то КПД червячных передач повышается с увеличением числа витков червяка.

При проектных расчетах, когда элементы конструкции и размеры червяка и червячного колеса еще неизвестны, ориентировочно можно принимать следующие значения КПД:

| При z1 = 1 | η = 0,7…0,75; |

| При z1 = 2 | η = 0,75…0,82; |

| При z1 = 3 | η = 0,82…0,87; |

| При z1 = 4 | η = 0,87…0,92 |

При ведомом червяке КПД червячной передачи определим по формуле

(3.74)

Из этой формулы видно, что при , т. е. передача движения от колеса к червяку оказывается невозможной и передача будет самотормозящей.

КПД самотормозящей передачи (при ведущем червяке) очень мал, например, если , получим

(3.75)

Поэтому самотормозящие червячные передачи следует применять только тогда, когда необходимо гарантировать устранение возможности самопроизвольного обратного движения (грузоподъемные механизмы), или когда потери энергии не имеют существенного значения (приборы, отсчетные устройства).

Необходимо учитывать, что в условиях толчков и вибраций возможны значительные колебания приведенного коэффициента трения (следовательно, и приведенного угла трения), поэтому самоторможение практически не может быть гарантировано и при .

Читайте также: