Где производят диски brembo

Brembo постоянно занимается борьбой с подделками своей продукции: поскольку тормозные диски и колодки являются компонентами активной безопасности транспортного средства, клиент всегда должен быть уверен, что приобретенный и установленный на его или ее транспортное средство продукт является оригинальным изделием Brembo.

Опираясь на опыт подразделений Авто- и Мото- Performance, продукция Brembo для рынка запчастей также получила системы проверки, способные защитить клиентов от риска приобретения поддельных изделий, что делает покупки безопасными и приносящими удовлетворение.

Помимо классического красного цвета Brembo на упаковке изображены лица сотрудников Brembo.

Только в дизайне упаковки дисков Brembo Xtra и Brembo Max использовалась графика, подчеркивающая "Х-фактор" и уникальность технических характеристик этой продукции.

Если упаковка отличается от той, что была описана выше, перед вами определенно подделка!

В завершение проверьте, не вскрывалась ли коробка.

Проверьте наличие на этикетке продукта голограммы Brembo, которую невозможно подделать, а для дальнейшего подтверждения подлинности, просканируйте или сфотографируйте уникальный QR-код на запечатанной упаковке изделия.

Все тормозные диски помечены кодом и логотипом Brembo, знаком омологации ECE R 90 (доступно для кодов продуктов с ноября 2016 года). Указан также показатель минимальной толщины (Min.Th.) для замены диска.

Помимо классического красного цвета Brembo на упаковке колодок изображены лица сотрудников Brembo.

В дизайне упаковки колодок Brembo Xtra использовалась графика, подчеркивающая "Х-фактор" и уникальность технических характеристик этой продукции.

Если упаковка отличается от той, что была описана выше, перед вами определенно подделка!

В завершение проверьте, не вскрывалась ли упаковка.

QR-код расположен на защитной наклейке коробки с тормозными колодками; просканируйте или сфотографируйте его, чтобы получить от Brembo подтверждение подлинности продукта.

Помимо кода и логотипа Brembo, колодки также промаркированы технической информацией, требуемой законодательством.

Литейка Brembo. Жизнь чугунных дисков начинается здесь.

. под строгим контролем на каждой стадии производства чугуна.

Только что отлитым дискам предстоит еще пройти долгий путь обработки.

С помощью вот такой стальной дроби очищают диски сразу после отливки.

РОЖДЕННЫЕ В ОГНЕ

Наглядные пособия того, как не надо делать. То есть образцы брака.

Проверка на твердость.

Одно из испытаний — полное разрушение образца.

БЕЗ КОМПРОМИССОВ

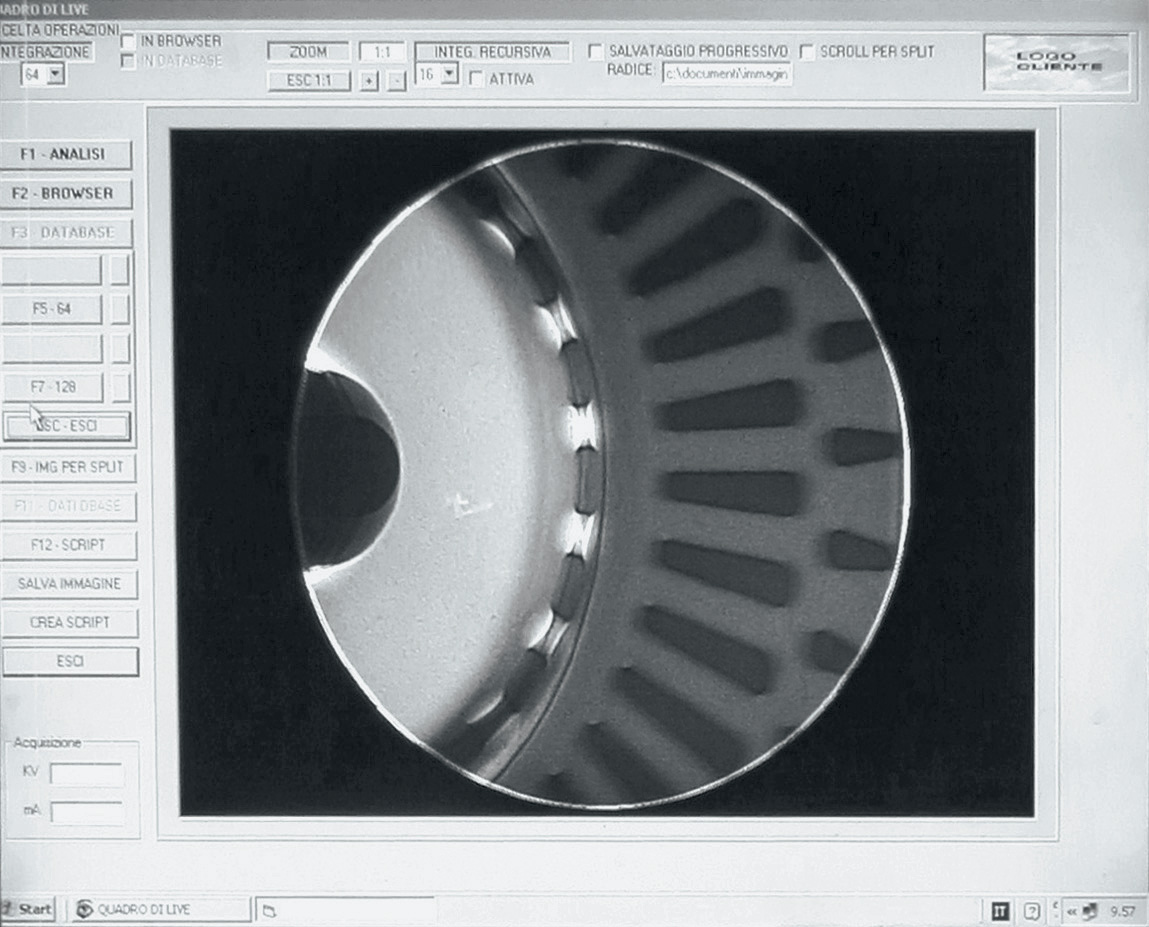

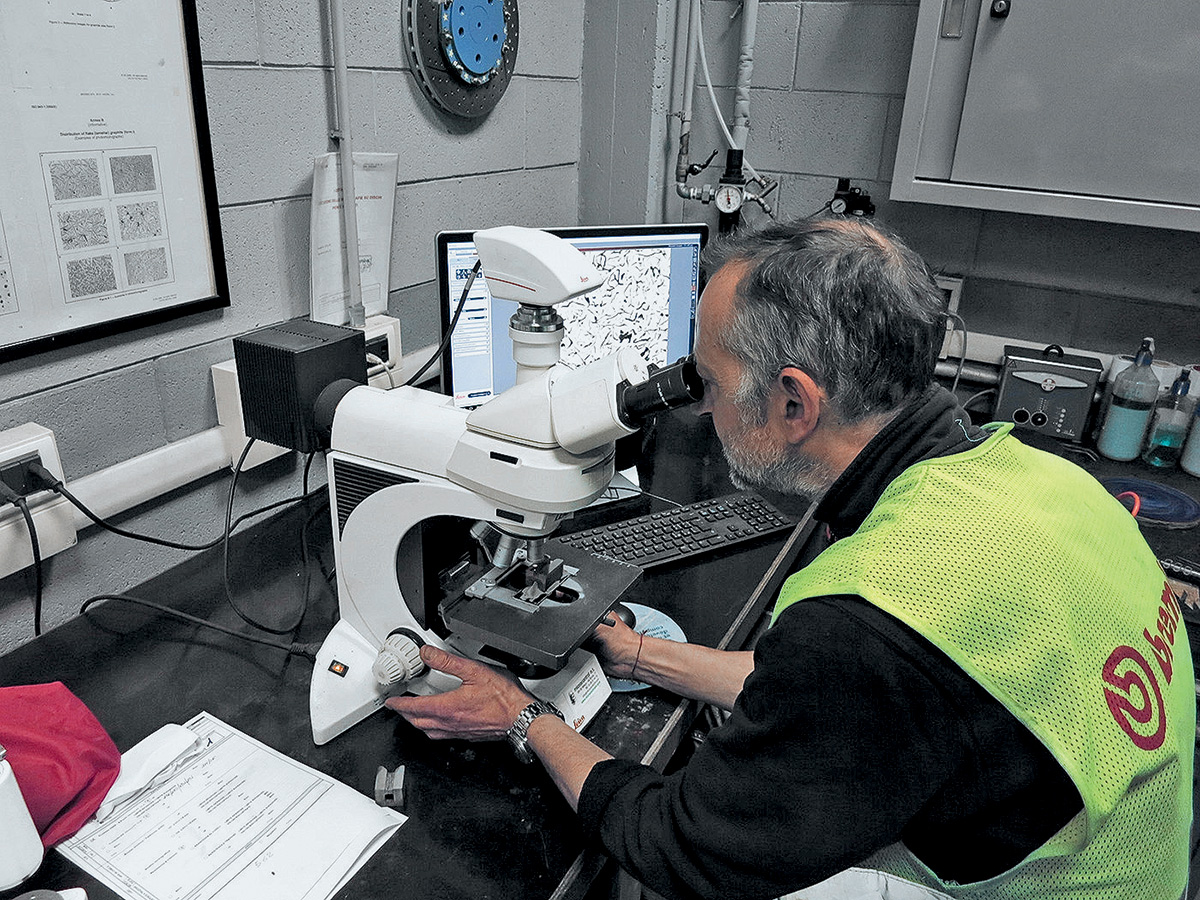

Из каждой партии отлитых дисков происходит отбор образцов, которые отправляются в лабораторию. Сначала рентгенологическое исследование, определяющее целостность структуры. Если в контрольном образце выявлено несоответствие, проверяется еще несколько образцов из партии. При повторной проблеме вся партия отправляется в переплавку. Затем испытание на твердость — точечная нагрузка с усилием в три тонны, анализ полученного углубления. Если твердость не соответствует требуемой, диск разрезается и срез исследуется под микроскопом, позволяющим при увеличении от 500 до 1000 раз подробно рассмотреть структуру. Следующий тест — это разрушение образца и сверка с таблицей, в которой отражены эталонные данные для каждой рецептуры чугуна. Контроль строгий, времени на такие испытания расходуется немало, но качество того стоит. Обычно после столь тщательной проверки отбраковывается около 1,3 % отлитой продукции.

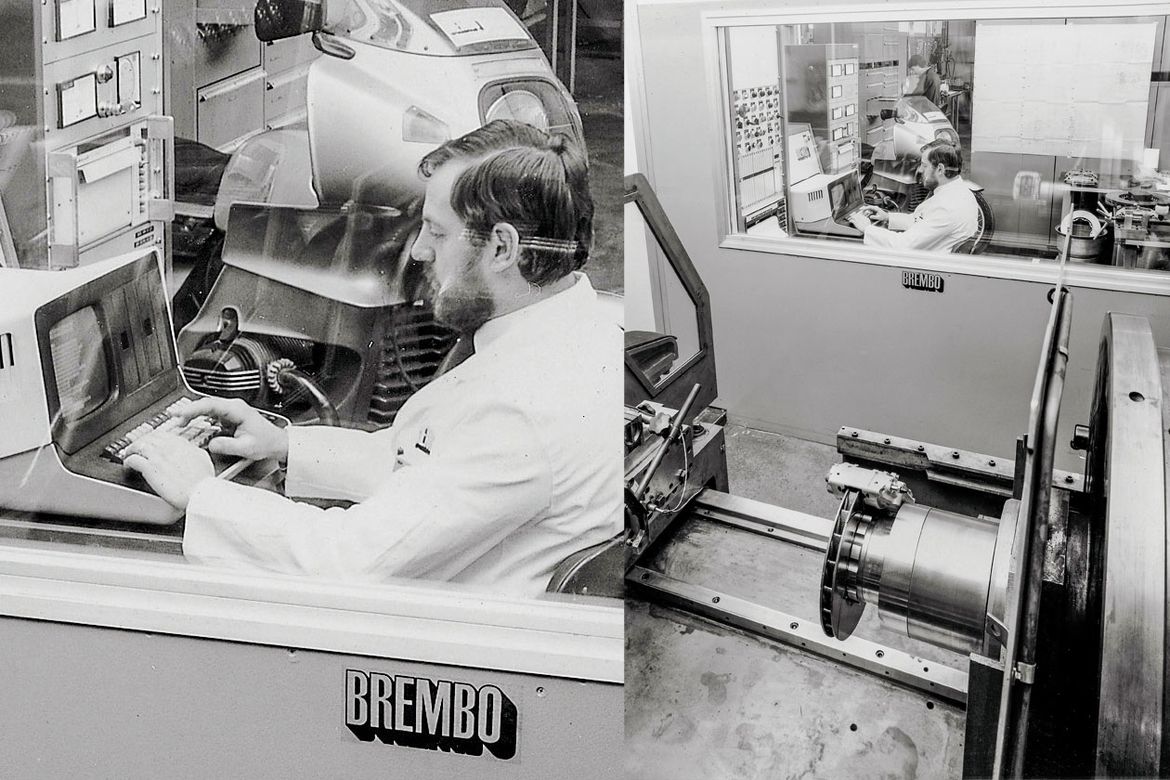

Обработка дисков полностью роботизирована. Роботы и на обработке и на контроле.

Из ящика на транспортер берутся заготовки, а на выходе — сверкающие диски.

Финальную оценку качества дает человек. Пусть и выборочно.

После механической обработки тормозные диски отправляются в окраску.

КАК С ИГОЛОЧКИ

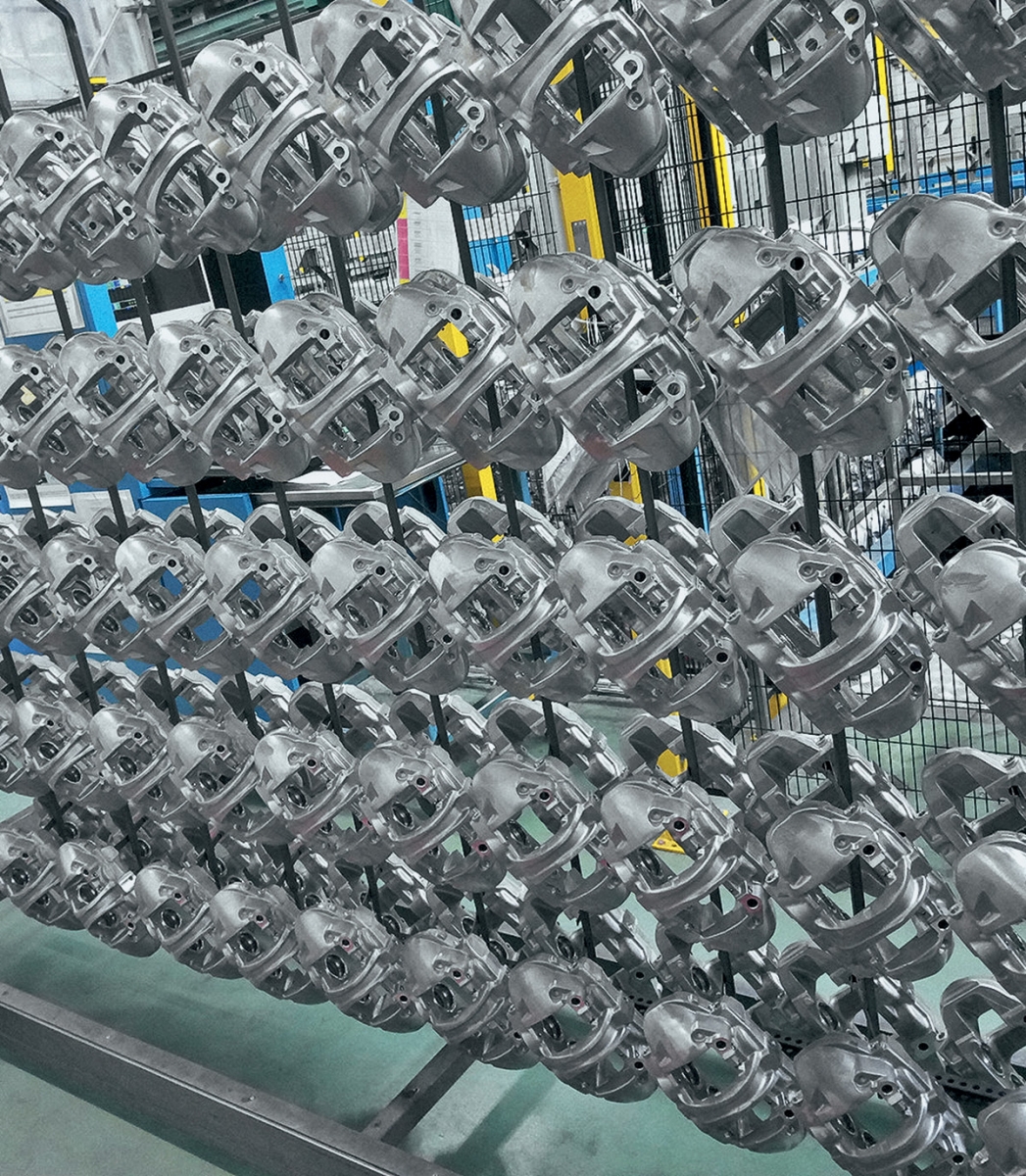

Суппорты сразу после операции по анодированию.

Вся эта красота предназначена для автомобилей Porsche. В ярком желто-зеленом цвете — суппорты для гибридов.

СУППОРТ, КАК ПРОИЗВЕДЕНИЕ ИСКУССТВА

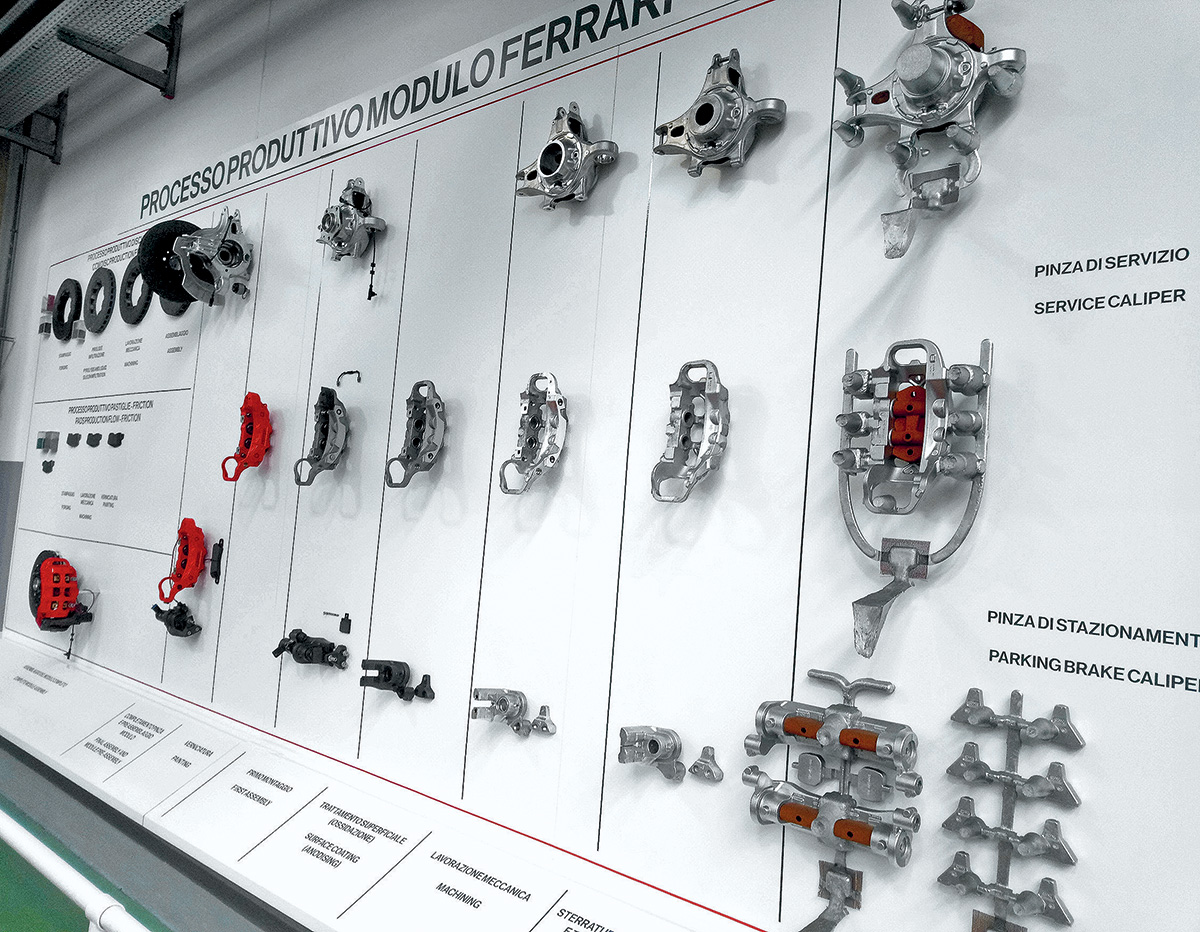

Суппорты Brembo действительно красивы. Не случайно в одном из холлов штаб-квартиры Brembo в Стеццано выставлено несколько инсталляций с использованием этой, казалось бы, абсолютно утилитарной детали. Все работы с суппортами, которые отливаются в Мапелло в цехе алюминиевого литья, ведутся на предприятии Brembo в местечке Курно. И все начинается в зале машинной обработки, где работает 45 линий, с которых ежедневно сходит около 10 000 суппортов. Здесь также немало нюансов, требующих нестандартных инженерных решений. Например, суппорт состоящий из двух частей можно обработать за одну операцию, а вот с моноблочным суппортом все очень сложно. Обработка внешней части детали проблем не вызывает, но обработать часть внутреннею, ту, где находятся поршни, не так-то легко. Чтобы выполнить такую операцию, был разработан специальный процесс.

Наглядное пособие того, что здесь делают для тормозных механизмов Ferrari.

Продукция дочернего предприятия Brembo компании AP Racing.

На какой из суппортов ни посмотришь — сплошной премиум!

Общие сведения о производителе

Отзывы о дисках High Performance

Отзывы о дисках Supersport

Отзывы о дисках T-Drive

Отзывы о дисках Turismo

Отзывы о колодках и суппортах

Как отличить оригинал от подделки?

Замена дисков

Обычно мероприятия по обновлению компонентов такого рода не доставляют особых проблем. Для начала важно понимать, что замена передних тормозных дисков или же их задних аналогов должна производиться после того, как автомобиль будет поставлен на механизм поддержки домкрата. Далее снимается колесо с помощью подходящих ключей. На этом этапе будет открыт доступ непосредственно к диску.

На диске можно заметить суппорта, в которые заключены колодки. В зависимости от модели элементов может потребоваться выкручивание 4-8 болтов, которые фиксируют суппорта. Далее может производиться замена передних тормозных дисков, но перед этим важно учитывать, что компонент может быть даже без специальных креплений, может жестко соединяться со ступицей из-за прикипания. В таких случаях рекомендуется перед финальным демонтажем слегка постучать по диску киянкой.

Заключение

Напомним, что компания Brembo является предприятием полного цикла, начиная от металлургического производства и заканчивая упаковкой продукции для афтермаркета. У него вообще нет внешних поставщиков: в Brembo абсолютно все делают и контролируют сами. Собственно, это одна из главных причин высочайшего уровня качества и мирового признания компании.

Что касается суппортов, то с точки зрения технологии производства корпуса они делятся на два вида: составные и моноблочные.. Композитный двусоставной суппорт обрабатывается на одном станке и затем собирается в единое целое при помощи болтов. Для моноблочного суппорта нужно уже два станка: на одном обрабатываются наружные части, на другом — внутренние. Основная проблема в том, чтобы качественно обработать места, куда будут установлены поршни. Специально для этого был разработан робот, который может выполнить подобную работу.

Кстати, вся линия по обработке суппортов полностью автоматизирована, то есть работает вообще без оператора. В начале линии располагается робот, который замеряет все размеры заготовки суппорта в трехмерном измерении. Это нужно для того, чтобы внести корректировки в дальнейшую обработку конкретной заготовки. Раньше этим занимался оператор, теперь же он только загружает заготовки на линию, а далее все автоматически делает машина.В ближайшее время даже процесс загрузки предполагается автоматизировать. Робот будет контролировать уровень загрузки линии и заполнять ее при необходимости.

Производство суппортов работает 24 часа в сутки в три смены. Начинают в 6:00 в понедельник и заканчивают в 18:00 в субботу. Воскресенье — выходной

Анодирование — это процесс получения оксидной пленки, которая выполняет защитные функции, в частности оберегает изделие от коррозии и внешних воздействий (соли, реагентов, гидравлических жидкостей), а также придает конечному продукту эстетический вид.

Интересно, что окрашивание в базовые цвета в ходе анодирования сопровождается фирменным процессом фиксации краски, благодаря которому цвет суппорта сохраняется весь срок его службы. Как именно это делается, компания Brembo хранит в секрете.

Базовая окраска - 80% суппортов красится в черный цвет, в серый и тёмно-серый - 19%, 1% - голубой цвет для одного заказчика — Maserati.

Линия порошкового окрашивания

На предприятии находится отдельная специальная линия порошкового окрашивания суппортов. Здесь окрашивают суппорта, например, для одного известного немецкого автомобильного бренда. Само собой, линия полностью автоматизированная, все операции делают роботы.

В зеленый цвет Brembo красит суппорты для только для гибридных версий

После окрашивания и сушки на суппорт наносится логотип — Brembo или компании-заказчика, в соответствии с коммерческим договором. Интересный момент: машина для нанесения логотипа использует всего четыре цвета. Логотип в четырех цветах наносится только для М-серии BMW.

На этом конкретном производстве выпускается около 2,5 миллиона суппортов в год.

Цех производства тормозных колодок

Производство колодок расположено в отдельном цехе.

Линия по изготовлению тормозных колодок, в отличие от механической обработки дисков или суппортов, не такое эффектное и, в силу самого технологического процесса, достаточно закрытое от глаз производство. В одной части варится фрикционная смесь, которая поступает в формы, находящиеся в другой, нижней части линии. Там, после нанесения смеси на подготовленные специальным образом для лучшей адгезии металлические каркасы, колодки формуют под давлением. Затем их отправляют в печь, где проходит процесс запекания для того, чтобы все компоненты фрикционной смеси соединились воедино. Далее те колодки, для которых предусмотрено спецификацией, отправляются на специальную термическую обработку – скорчинг. В финале готовые колодки ожидает покраска и маркировка.

Рецепты фрикционных смесей у Brembo свои. Компания закупает порядка трехсот различных компонентов, которые используются для приготовления 40 различных рецептур смеси.

Стоит обратить внимание, что многие автопроизводители сотрудничают не с одним поставщиком колодок, потому, согласно контрактам, в суппортах Brembo при поставке на конвейер могут стоять тормозные колодки и других производителей.

Сборочный цех

Здесь же, в Курно, находится центральная сборочная линия суппортов, на которой изучают и улучшают все процессы сборки, чтобы в дальнейшем перенести опыт на другие производственные площадки Brembo.

Сборка начинается с установки в суппорт штуцеров для прокачки тормозной системы, а далее лазером наносятся данные (серийный номер, номер партии, дата производства и т. д.), по которым в дальнейшем можно отследить всю историю производства конкретного суппорта.

На следующем этапе суппорт попадает на проверочный стенд, где в тормозной контур под давлением через установленные на первом этапе штуцеры подается воздух. Как только суппорт прошел тестирование и проверку, робот наносит в отверстия для тормозных поршней небольшое количество смазки, после чего суппорт отправляется на установку манжет, поршней, пыльников и прочих компонентов.

Далее суппорт попадает на стенд, где испытывается на высокое давление и деформацию. Его тестируют под давлением 200 бар, после чего проверяют все параметры на наличие деформаций и повреждений. Если все хорошо, то суппорт попадает на вакуумный тест.

Ну а затем идет уже финальная сборка, когда устанавливаются пружины, направляющие пальцы и остальные детали. Оператор только контролирует подачу комплектующих на линию, а установка осуществляется роботами. На финальном этапе суппорты упаковывают и отправляют клиенту.

Все производственные линии подсоединены к единой сети и базе данных Brembo. В режиме онлайн можно отследить каждое изделие, на какой производственной стадии оно находится. Данные на мониторе отображаются в реальном времени. После регистрации суппорта все сведения по нему попадают в базу данных и отслеживаются программой.

В дальнейшем на базе программы планируется внедрение интерактивной видеоинструкции для подготовки производственного персонала, где будут пошагово показаны все этапы производства.

Испытательный центр Brembo

В знаменитом технологическом парке Kilometro Rosso, в городке Стеццано, также расположенном недалеко от Бергамо, находится испытательный департамент Brembo. Это тестовая площадка для всех видов транспорта - от мотоциклов до грузовых автомобилей. Обычно процесс происходит следующим образом: сюда доставляются транспортные средства, на которые устанавливаются различные тормозные системы, и затем проводится цикл всевозможных испытаний, чтобы в дальнейшем разработать наиболее эффективные и подходящие под требования тормозные механизмы.

Здесь же находится передовая лаборатория Brembo Mehatronic Lab, про которую можно без преувеличения сказать, что здесь занимаются будущим торможения.

В нынешнем году компания Brembo празднует свое 60-летие. Узнаем, с чего все начиналось и как небольшая механическая мастерская превратилась в одного из ведущих мировых производителей и поставщиков компонентов тормозной системы.

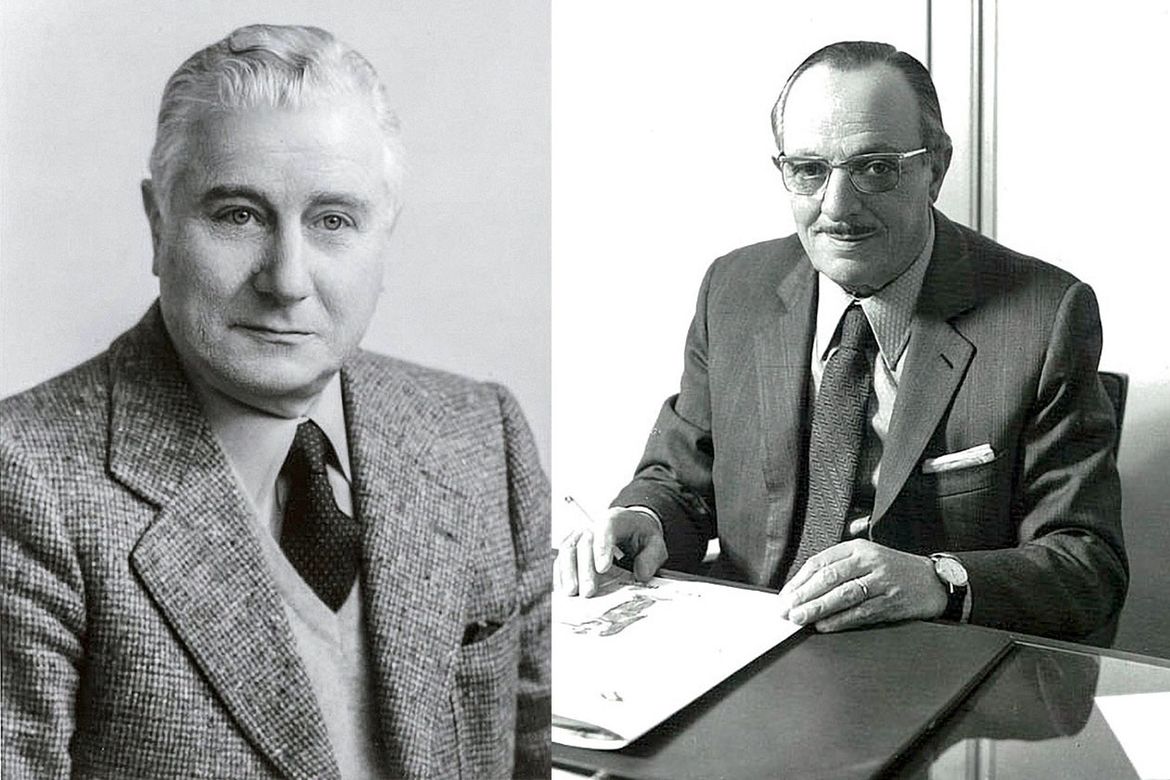

Компания была основана в 1961 году Эмилио Бомбассеи и его зятем Итало Бредой как небольшая механическая мастерская, расположенная в нескольких милях от Бергамо (Италия). На первых порах, пока строилось небольшое заводское здание, станки компании хранились в конюшне. Первоначально фирма называлась OMdS (Officina Meccanica di Sombreno di Breda e Bombassei) — название Brembo было придумано десятью годами позже.

В первые годы компания представляла собой небольшое семейное предприятие, занимавшееся механической обработкой деталей для третьих сторон, таких как Alfa Romeo и Pirelli, а также компаний, работающих в других секторах. Радикально судьбу будущего именитого производителя компонентов тормозной системы изменило случайное событие, произошедшее в 1964 году: на одной из дорог в Италии перевернулся грузовик из Англии, перевозивший тормозные диски для Alfa Romeo.

Опасаясь, что диски были повреждены в результате аварии, в руководстве Alfa Romeo попросили Brembo их отремонтировать. Поняв, что детали, производимые в Англии, не так уж и сложны, в Brembo предложили производить их непосредственно в Италии по более привлекательной цене.

В конце 60-х годов Brembo производила дисковые тормозные системы не только для легковых автомобилей, но и для трамваев, автобусов, землеройных машин и даже канатных дорог, в том числе на гору Сахарная Голова с видом на Рио-де-Жанейро в Бразилии и на Монблан.

В начале 70-х в Brembo инвестировали значительные средства в развитие компании, производство и исследования. Одним из результатов этих вложений стала первая дисковая тормозная система для мотоциклов, примененная на Guzzi V7 Special. В середине 70-х Brembo дебютировала в мире автоспорта, став партнером Scuderia Ferrari; чуть позже компания начала сотрудничать с MV Agusta на чемпионате мира по шоссейнокольцевым мотогонкам.

В 1970 году Brembo регистрирует свой первый патент: на новую систему крепления тормозных колодок, которая удерживает колодку напротив поршней суппорта, чтобы предотвратить контакт с диском после торможения. В 70-е годы штат компании расширился до 80 сотрудников (в середине 60-х их было 28), а объем продаж достиг 800 млн итальянских лир. Как отмечают в Brembo, опыт компании в гоночной сфере повысил ценность продукции бренда и, благодаря инновациям, существенно усилил динамику развития компании.

В начале 80-х годов Brembo сосредоточилась на разработке продуктов и инновационных технологических процессов, в первую очередь в сегменте высокопроизводительных автомобилей. В руководстве компании решили производить суппорты из инновационного для того периода материала — алюминия. Одной из причин стало то, что покупатели автомобилей в этом сегменте требовали не только производительности, но и комфорта, то есть отсутствия шума и вибраций при торможении.

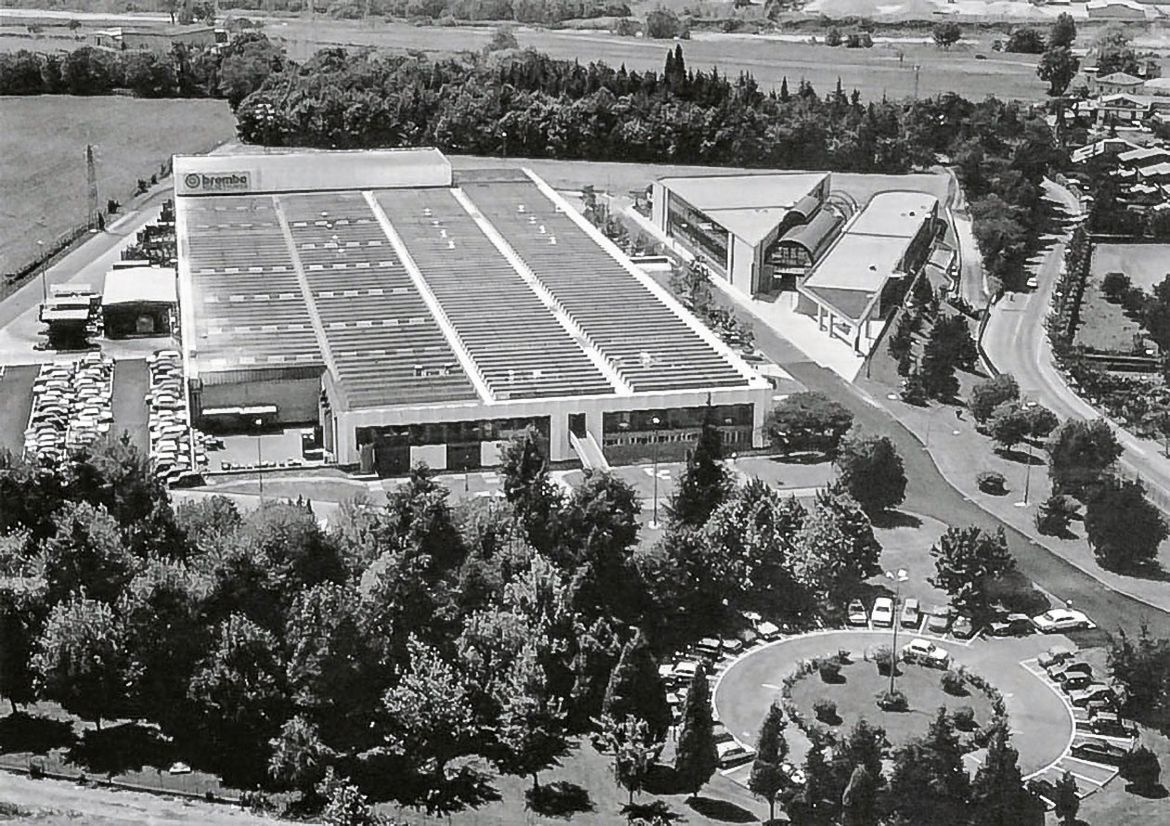

В 1985 году Brembo расширила свое присутствие в сегменте дисковых тормозов для промышленных транспортных средств и стала стратегическим поставщиком для Iveco, Renault Industrial Vehicles и Mercedes. В компании на тот момент работало уже 335 сотрудников, а объем продаж составлял 51 млрд лир.

В конце 80х Brembo продолжила глобальную экспансию: в Калифорнии было образовано подразделение Brembo North America, где четыре сотрудника занимались на первых порах продажей тормозных дисков и барабанов в сегменте послепродажного обслуживания. В 1989м Brembo реализовала свой первый продукт в американских гонках с открытыми колесами — первым покупателем стал Бобби Рейхол, выступавший в чемпионате CART IndyCar; продукция марки стала применяться также в гонках серии NASCAR.

Также в 90-х Brembo начала производить на заводе в Мексике тормоза для американского автомобильного рынка. Первым заказчиком подразделения оригинального оборудования Brembo в Северной Америке стала компания Chrysler, оснастившая тормозами Brembo суперкар Dodge Viper. Присутствие Brembo за пределами Италии распространилось в общей сложности на 16 стран и три континента.

Новое тысячелетие началось для итальянской компании под знаком дальнейшей интернационализации и роста. Brembo расширила свою деятельность за счет выхода на рынки Бразилии, Англии, Китая, Японии, Индии, США и Аргентины, при этом бизнес группы компаний благодаря приобретениям и партнерским отношениям распространился также на колеса для мотоциклов (Marchesini), полный ассортимент колодок, комплекты барабанных тормозов и гидравлические компоненты для тормозов и сцеплений.

В 2000 году Brembo подписала соглашение со шведской группой SKF о разработке электромеханических тормозных систем Brakebywire для рынка высокопроизводительных автомобилей. Вскоре подобные системы заменили использовавшиеся ранее гидравлические тормозные системы. В 2004 году Brembo и Daimler-Chrysler (впоследствии — Fiat-Chrysler Automobiles) создали совместное предприятие для разработки и производства керамических тормозных дисков и поиска инновационных материалов: Brembo Ceramic Brake Systems S.p.A. В 2005-м итальянская компания стала поставщиком Harley-Davidson, существенно укрепив тем самым свои позиции на американском рынке.

В 2009-м Brembo официально открыла новый завод в Индии, оборудованный для производства тормозных систем для мотоциклов и скутеров, и запустила новый бренд Breco (сокращение от Brembo Company). В 2010-м итальянская компания открыла штабквартиру в Северной Америке и центр исследований и разработок в Плимуте (штат Мичиган). Он стал первым таким центром, созданным за пределами Италии. Тогда же компания Brembo S. p. A. запустила новый бренд в Индии — Bybre, предназначенный специально для тормозных систем мотоциклов и скутеров объемом до 600 куб. см. Концерн Ford Motor в том же году добавил Brembo в свою глобальную структуру согласованного бизнеса (ABF) в качестве предпочтительного поставщика.

В 2018 году компания Brembo начала строительство нового завода по переработке специальных углеродных материалов для гоночных тормозных систем в Курно (Италия), в 2019-м открыла завод в Нанкине (Китай) по производству алюминиевых суппортов. В 2021-м была закрыта сделка по приобретению SBS Friction — датской компании, которая разрабатывает и производит тормозные колодки из спеченных и органических материалов для мотоциклов, инновационных и экологически чистых.

Читайте также: