Для чего нужен ресивер камаз

Пневматические системы в механизме грузовика необходимы для различных целей. Например, с их помощью работает тормозная система, функционирует трансмиссия или осуществляется контроль уровня колесного давления, некоторые прочие узлы машины также работают при помощи сжатого воздуха. Преимущество пневматики – надежность и эффективность.

В зависимости от модели грузовика КАМАЗ количество пневматических емкостей варьируется. Чаще всего устанавливают баллоны в количестве от трёх до шести штук. Деталь выполняет не только свою прямую функцию – хранение воздуха в сжатом состоянии, но и ряд дополнительных задач.

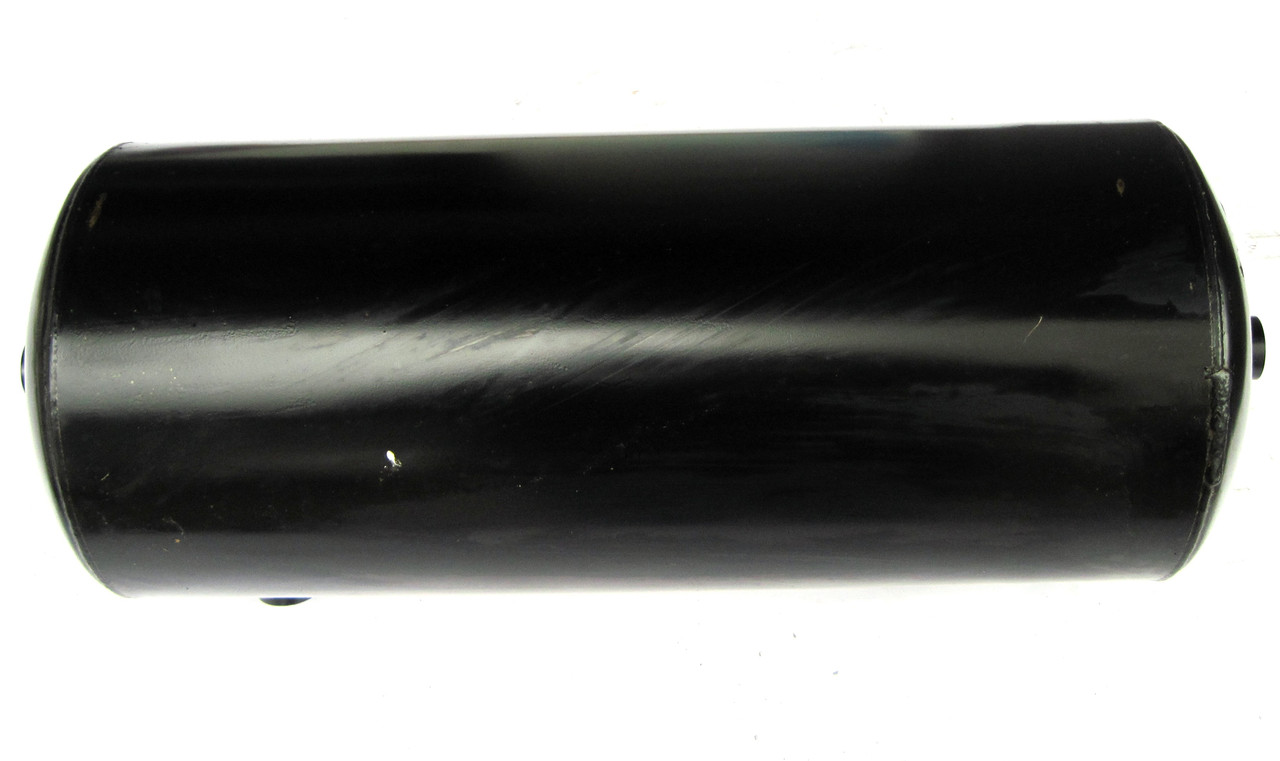

Воздушный баллон – достаточно простая конструкция, которая состоит из следующих элементов:

- корпус цилиндрической формы;

- выгнутые днища по сферической дуге;

- штуцеры.

Последний элемент располагается на корпусе и необходим для присоединения к пневматической системе, запуска датчиков и удаления конденсата.

Баллоны чаще всего выполняются из высокопрочной стали, соединение осуществляется сварным способом. На заводе их шлифуют и окрашивают. Изнутри емкость покрыта специальным антикоррозийным составом, но не во всех модификациях. Ресивер от КАМАЗа защищен от следов коррозии (на внутренней поверхности) непосредственно пневматической системой. Важную работу выполняет масляный компрессор. Когда он включен, масло перетекает в полость цилиндра через сквозной картер, далее совместно с воздушной массой перемещается в пневматику. Когда масло накапливается, то излишки выводятся одновременно с конденсатом через отверстие в штуцере.

Есть два основных типа ресиверов. Различаются они по количеству технологических отверстий:

У первых моделей одно из отверстий расположено на корпусе и необходимо для удаления масла и конденсата. Еще два отверстия расположены по бокам. Они служат для подключения к пневматике. У второго типа на боковинах сделано по два отверстия.

По номинальному объему ресиверы разделяются на модели в 20 и 40 литров. Самые распространенные – варианты первого типа. Есть ресиверы другого литража, но на автомобилях КАМАЗ они не используются. По габаритам объемы различаются уже существенно. Размерное мнообразие объясняется разной толщиной пластин металла и геометрией цилиндрических днищ.

Основная задача баллонов – хранение воздуха в сжатом состоянии и подача его под давлением к системе тормозов для организации непрерывной работы механизма. Количество устанавливаемых ёмкостей пропорционально схеме устройства тормозов и количеству контуров. Чаще всего используют три элемента. Назначение их следующее:

- первый двадцатилитровый баллон необходим для привода главных тормозов на передней оси или оси прицепа;

- второй баллон аналогичного литража устанавливается в контур тормозов на среднюю и на заднюю ось;

- третий баллон замыкается в контуре дополнительной тормозной системы.

Для конденсационного процесса необходим отдельный регенерационный ресивер КАМАЗ. Он работает не только для осушения воздуха, а применяется также и в прочих пневматических автомобильных системах.

Многообразие ресиверов для грузовых машин объясняется разной потребностью автомобиля в количестве сжатого воздуха. На объем влияет масса грузовика, его класс, количество осей автомобиля, наличие прицепа и другие параметры. Например, КАМАЗ с двумя осями и без прицепа может успешно функционировать при трех ресиверах. Наличие прицепа увеличивает требуемое количество баллонов на одну единицу. Чем выше тоннаж автомобиля, тем больше баллонов ему потребуется.

Все ресиверы должны быть объединены в пакеты. Каждый включает в себя два или три баллона. Монтировать элемент можно при помощи хомутов, если пакеты расположены в ряд. Если ресиверы установлены в виде пирамиды, то потребуется особый кронштейн.

Отдельного внимания заслуживает емкость для регенерации. Вся система конденсирования и стабилизации воздуха устроена на базе адсорбентного осушителя. Он закреплен между пневматикой и компрессором. Воздушная масса перемещается сквозь осушитель, в полости которого она охлаждается. Итог процесса – конденсация влаги с последующим оседанием в пространстве осушителя. Избавление от конденсата улучшает функционирование автомобильной пневматики. Это снижает возможность появления коррозии и загрязнения трубопроводов. Кроме тормозной системы конденсационный ресивер на КАМАЗ питает следующие узлы:

- стеклоочиститель;

- усилитель сцепления;

- контроль давления шин;

- контроль трансмиссии;

- прочие устройства.

.jpg)

Двадцатилитровые баллоны обрели большую популярность среди людей, увлекающихся ремонтом автомобилей и техническими устройствами. Оказалось, что баллон КАМАЗ удобно использовать в качестве емкости для компрессоров (как мобильных, так стационарных).

В большинстве случаев для применения такого элемента не по назначению потребуется небольшая переработка. В устройствах применяются компрессоры масляного типа, которые наполняют воздух маслом. Это, в свою очередь, смазывает внутренние плоскости всех воздушных труб. Если масляного компрессора нет, то конденсат быстро вступает в химическую реакцию, что способствует появлению коррозии.

Воздушный баллон – достаточно простая и надежная конструкция, которая отличается своей долговечностью. Она редко выходит из строя, ломается или повреждается. Однако серьезные повреждения все-таки случаются и бывают следующих типов:

- коррозия, нарушающая герметичность устройства;

- деформация из-за физического воздействия, например, столкновения;

- выход из строя штуцеров.

Для ресиверов не предусмотрено какого-то специального технического обслуживания. Весь процесс сводится к визуальному осмотру на наличие механических повреждений и сливе конденсата по окончанию рабочей смены. Для удаления воды достаточно открыть кран и дождаться самостоятельного ухода жидкости.

Конденсат появляется следующим образом: воздух в объеме нагревается во время сжатия, далее переходит в полости, где масса расширяется и снижает температуру. Одновременно создаются условия, которые способствую преобразованию пара в жидкое состояние. Продолжительное время работы увеличивает количество пара и конденсата. Соответственно, образуется большой объем влаги.

В момент технического обслуживания необходимо диагностировать ресивер КАМАЗ 20л на наличие утечек воздуха через отверстия. Если выявлено нарушение уплотнения соединений, то баллон следует заменить.

Регулярный качественный осмотр деталей позволяет использовать автомобиль без ремонта долгие годы. Если выявлены поломки, то устранить их можно самостоятельно или при помощи специалистов СТО. В первом случае запчасти необходимо покупать у официальных поставщиков заводов-производителей. Во втором случае – проверять все предлагаемые детали к замене на соответствие прилагаемым сертификатам. Изготовление запчастей в заводских условиях существенно повышает качественный уровень выпускаемых деталей.

Устройство осушки воздушного потока включает в себя такие элементы, как:

Осушение воздуха осуществляется за счет компрессора, через который проходит воздушный поток. Затем воздух проходит через фильтр кольцевого типа, где очищается от нагара и испарений масляной жидкости.

В кольцевом фильтрующем устройстве воздушный поток охлаждается, благодаря чему часть влаги остается в камере осушительного устройства.

После фильтров воздух переходит через гранулообразный порошок к клапану обратного типа. После него он попадает к воздушному ресиверу тормозного механизма, проходя через отводы.

В это же время через жиклер и отвод происходит наполнение воздушного ресивера, который используется для регенерации. Очистка воздушного потока и первоначальное удаление лишней влаги в кольцевом фильтрующем элементе способствует увеличению срока эксплуатации тормозных механизмов.

Устройство влагосушителя работает по одной из трех схем:

Принципы работы устройства:

Осушение воздуха в фазе нагнетания

На рисунке представлена схема работы осушителя воздуха.

На фазе нагнетения воздух проходит через специальные выводы (1). Этот процесс его осушает.

Регенерация воздуха в фазе очистки

Когда рост давления в тормозной схеме доходит до определенной степени отключения специальный ресивер поворачивает клапан для сброса воздуха (8).

Весь накопленный воздух выбрасывается в окружающую среду через систему впуска (7) и атмосферного преобразования (3). При этом удаляется излишняя влага. На этом этапе также удаляется масло и скопившееся грязь.

Фильтр регенерации (14) полностью заполняется сухим воздухом. При этом воздух проходит через вывод (22) и отвод (11), минуя гранулированный порошок (13). На этом этапе воздух полностью выделяет влагу и выбрасывается в атмосферу через кольцевой фильтр (12) и клапан выброса (8). Закрывающий кран (10) не допускает попадания воздуха обратно.

Работа интегрированного регулятора давления

Когда давление внутри устройства увеличивается поршень-регулятор (2) направляется в сторону клапана (4). Когда давление становится максимальным открывается канал регулировки впуска (3). При этом выпуск (1) от вентиляции перекрывается поршнем. Воздух в сжатом состоянии проходит через канал (5) на прямую к клапану сброса (8), при этом открывая его. При снижении давления происходит обратный процесс. Избыток воздуха удаляется через вентиляцию.

Работа нагревателя

Для того, чтобы клапан сброса не замерзал применяют подключают специальный электрический нагреватель. Он устанавливается в корпусе устройства рядом с клапаном сброса. Нагреватель приводится в действия через замок зажигания.

Что такое фильтр-патрон осушителя воздуха?

Фильтр-патрон осушителя воздуха — сменный элемент (картридж) адсорбционного осушителя воздуха пневматической системы транспортных средств, автотракторной, строительной и иной техники. Фильтр-патрон осуществляет удаление влаги из сжатого воздуха, поступающего в систему от компрессора, предотвращая ряд негативных последствий:

• Снижение риска коррозии пневматических компонентов пневматической системы; • Предотвращение замерзания системы в холодное время года; • Дополнительная очистка воздуха от загрязнений и масла.

Сменные картриджи используются только в адсорбционных осушителях воздуха, являясь их основной деталью (вторая деталь осушителя — корпус с клапанами, каналами и патрубками для подключения к системе). Трубчатые влагомаслоотделители, все еще используемые на отечественных грузовиках, имеют совершено иной принцип действия и конструкцию, и они не нуждаются в фильтрах.

Как поставить осушитель

Для того чтобы установить этот прибор, понадобятся следующие инструменты:

Перед началом установки осушителя воздуха на КамАЗ рекомендуется надеть защитные очки и маску, чтобы избежать получения травм.

Схема подключения и порядок действий во время монтажа прибора:

После проделанных действий рекомендуется завести двигатель и проверить работу всей тормозной системы.

Конструкция и работа фильтра-патрона осушителя воздуха

Все используемые сегодня фильтры-патроны осушителей являются адсорбционными — в их основе лежат материалы, обладающие способностью впитывать влагу из проходящего потока воздуха. В качестве таких материалов используются гранулированные или иные наполнители, изготовленные из пористых синтетических материалов.

Конструкция фильтра-патрона осушителя воздуха

Конструкция адсорбционного картриджа осушителя проста. Его основу составляет штампованный корпус, верхняя часть которого глухая, а в нижнюю впрессовано днище с одним центральным резьбовым отверстием и рядом периферических отверстий. Периферические отверстия являются впускными, через них в фильтр поступает сжатый воздух от компрессора. Центральное отверстие — выходное, из него осушенный воздух поступает в систему, одновременно данное отверстие является присоединительным — с помощью выполненной на его стенках резьбы патрон наворачивается на осушитель. Герметичность прилегания картриджа к корпусу осушителя обеспечивается кольцевой резиновой прокладкой (или двумя прокладками большого и малого диаметра).

Правила эксплуатации

Для того чтобы устройство регенерации воздуха функционировало без сбоев, необходимо своевременно проводить его техническое обслуживание, согласно руководству пользователя. Также рекомендуется проводить ежедневный осмотр прибора на наличие повреждений и дефектов.

Обслуживание обратного клапана производится при помощи манометра. Если уровень давления падает до 0 Бар, необходимо разобрать механизм и проверить целостность деталей.

READ Как подключить ваттметр в multisim

Во время подачи воздушного потока на выводы допускается утечка в 10 см в минуту, а минимальный уровень давления в системе может упасть до 1 Бар.

Как проверить клапаны осушителя

Для обеспечения контроля за предохранительным клапаном необходимо отключить регулятор давления в устройстве. Для этого перекрывается обратный винт. Схема проверки изображена на рисунке ниже.

Как настроить регулятор давления воздухоосушителя

Регулятор давления с адсорбером (8043351201000) 64221-3512010

Аналоги: 25.3511110-01 (РААЗ)

Устанавливается на грузовые автомобили МАЗ, УралАЗ, МЗКТ, КамАЗ, ГАЗ., на троллейбусы и автобусы.

Технические характеристики: Макс. рабочее давление: 1,35 МПа;

Давление включения: 0,65 МПа; Давление выключения: 0,8 МПа;

Давление срабатывания предохр. клапана: от 1,0 до 1,35 МПа; Давление срабатывания перепускного клапана: от 0,2 до 0,25 МПа;

Глушитель: да; Уровень звука не более: 72 дБ; Нам. мощность нагревателя: 125 Вт; Ном. напряжение: 24 В; Присоед. размеры для регулятора: М22х1,5, М12х1,5 Присоед. размеры для электроподогрева: М27х

Air Dryer (4324100000) Осушитель воздуха KNORR-BREMSE LA8225 WABCO 4324100000 8,1 BAR с нагревателем и регулятором

Осушители воздуха для грузовиков MAN, DAF,MAЗ. Размер воздушного входного канала (ов) M22x1,5 Размер воздушного канала (ов) питания M22x1,5 Встроенный глушитель. Размер канала ресивера регенерации M12x1,5 Давление аварийного клапана [бар] 13 Допустимый сброс давления выключения [бар] 8,1 ± 0,2 Допустимое управляющее давление разгрузки [бар] 4,12 Вывод с надеваемым соединителем. Тип соединения нагревателя: Kostal M27x1,0 (2 x O4,0). Питание нагревателя [вольт] 24v

Влагоотделитель 432 410 000 0 WABCO Осушитель воздуха LA 8225 влагоотделитель LA 6210Влагоотделитель 4324100000

8,1 BAR с нагревателем и регулятором. Предназначен для установки в пневмосистеме грузовых автомобилей, автобусов, троллейбусов. Регулятор обеспечивает осушку воздуха, нагнетаемого компрессором в пневмосистему транспортного средства, и поддерживание давления в системе от 0,65 до 0,8 МПа. Может применяться для автомобилей МАЗ, КамАЗ, МЗКТ, ГАЗ, УралАЗ и т. д.

Регулятор оснащен электроподогревом выпускного окна. Регулятор давления с адсорбером выпускается в 4-х исполнениях: 8043.35.12.010, 8043.35.12.010-20, 8043.35.12.010-30, 8043.35.12.010-40, отличающихся напряжением питания электроподогрева выпускного окна и наличием глушителя 8089.00.00.000, предназначенного для снижения шума при выпуске сжатого воздуха в атмосферу.

196FEBI 1361FEBI 34322FIAAM FT 5315FIL FILTER ZP 3010FILMAR AD2000FILTRON 785NFILTRON AD 785FILTRON OP 585FLEET GUARD AF27817FRAM PH-5693FREIGHTLINER/ALLIANCE ABP/N10G-R950011GRAU 031 0041 09GUD FILTERS Z 316HEULIEZ 2992261HJS 4C45 2A131 AAHaldex 950 310 009Hengst T 250 WJ.C.

BAMFORD 15/920105JAPANPARTS FA-117Knecht TB 1009Knorr 272897Knorr 272897 SPKnorr I 85127/004Knorr II 17793/004Knorr II 34979Knorr II 40100FKnorr K 001185Kolbenschmidt 305-ADKolbenschmidt 4052-ADKolbenschmidt 50 013 305Kolbenschmidt 50 014 052Lautrette ELD 8100MANN TB 1374MANN TB 1374/1MANN TB 1374 xMISFAT DS001Mahle AL 12Meyle 034 042 0032Monark 30 789 901ORENSTEIN + KOPPEL (O+K) 848 0087ORTURBO WF 137.

165RENAULT TRUCKS (RVI) 5 000 295 421RENAULT TRUCKS (RVI) 5 001 004 902RENAULT TRUCKS (RVI) 5 001 830 112SCHUPP / SF FILTER ST 1374SEADOO 17 4767SOFIMA S 7259 ATECNECO OL 5693Tecnocar A606DUFI 27 259 00Unico AC 16104Unico AD 13170 xWESTINGHOUSE 432 410 0202WESTINGHOUSE 432 410 2212WESTINGHOUSE 432 410 2222WESTINGHOUSE 432 410 2227WESTINGHOUSE 432 420 2202WESTINGHOUSE 432 998 0202Wabco 4324110202Winkler 496 200 603 00YAMZ engines 076.954-00AYAMZ engines 076.954-10AYAMZ engines 1.31809YAMZ engines 3.71020YAMZ engines 3.71021YAMZ engines 4.61857YAMZ engines 4.91160YAMZ engines 107163YAMZ engines 1102751110YAMZ engines 9P917828YAMZ engines FT5315

YAMZ engines TB 1374 T

4324101180

Устройство состоит из:

- Усиленного корпуса;

- Клапанов;

- Регулятора давления;

- Патрона.

Все детали находятся в литом корпусе. В осушителе воздуха МАЗ предусмотрены обратный и предохранительный клапаны. Поршень открывает впускное отверстие при избыточном давлении.

В корпусе есть воздушные каналы. На поверхности расположены штуцеры и патрубки. Снизу имеется глушитель.

Вверху корпуса закреплен патрон – главный элемент осушителя воздуха МАЗ wabco. Деталь имеет цилиндрическую емкость, опирающуюся на воздушные фильтры из волокнистых материалов. Сверху патрон прижимается пружиной.

Влагу впитывает гранулированный абсорбент в сменном фильтре. На дне есть отверстие для соединения с корпусом. Имеются небольшие периферийные гнезда.

На автомобилях МАЗ устанавливаются одно- и двухкамерные осушители wabco. Устройства второго типа более производительные (600 л/мин).

Типы и применимость осушителей воздуха МАЗ

Следует отметить, что в автомобилях КАМАЗ, МАЗ и других, а также в автобусах ПАЗ, ЛиАЗ и других для удаления влаги из воздуха применяется два принципиально разных типа устройств:

- Трубчатые влагомаслоотделители;

- Адсорбционные осушители.

Неисправности и ремонт

В некоторых случаях может потребоваться ремонт, неисправности могут быть вызваны негерметичностью тормозной системы. Прибор перестает в автоматическом режиме удалять влагу и конденсат. В этом случае может потребоваться замена уплотнительного кольца и пружин.

Порядок действий при устранении неисправностей:

Все ремонтные работы необходимо проводить, установив транспортное средство на специальную платформу и отключив силовой агрегат.

Цена на ремонт влагоотделительного устройства составляет от 1000 до 2000 руб.

Подогрев

Еще одна классификация влагоотделителей – это способ подогрева. Выделяют следующие виды устройств:

- Электрические. В этом случае в конструкции предусмотрен нагревательный элемент, способствующий движению клапанов в процессе эксплуатации автомобиля в зимнее время.

- Механические. Подогрев осуществляется за счет энергии горячего воздуха. Дополнительно конструкторами предусмотрены незамерзающие клапаны, обеспечивающие работу устройства даже при самых низких температурах.

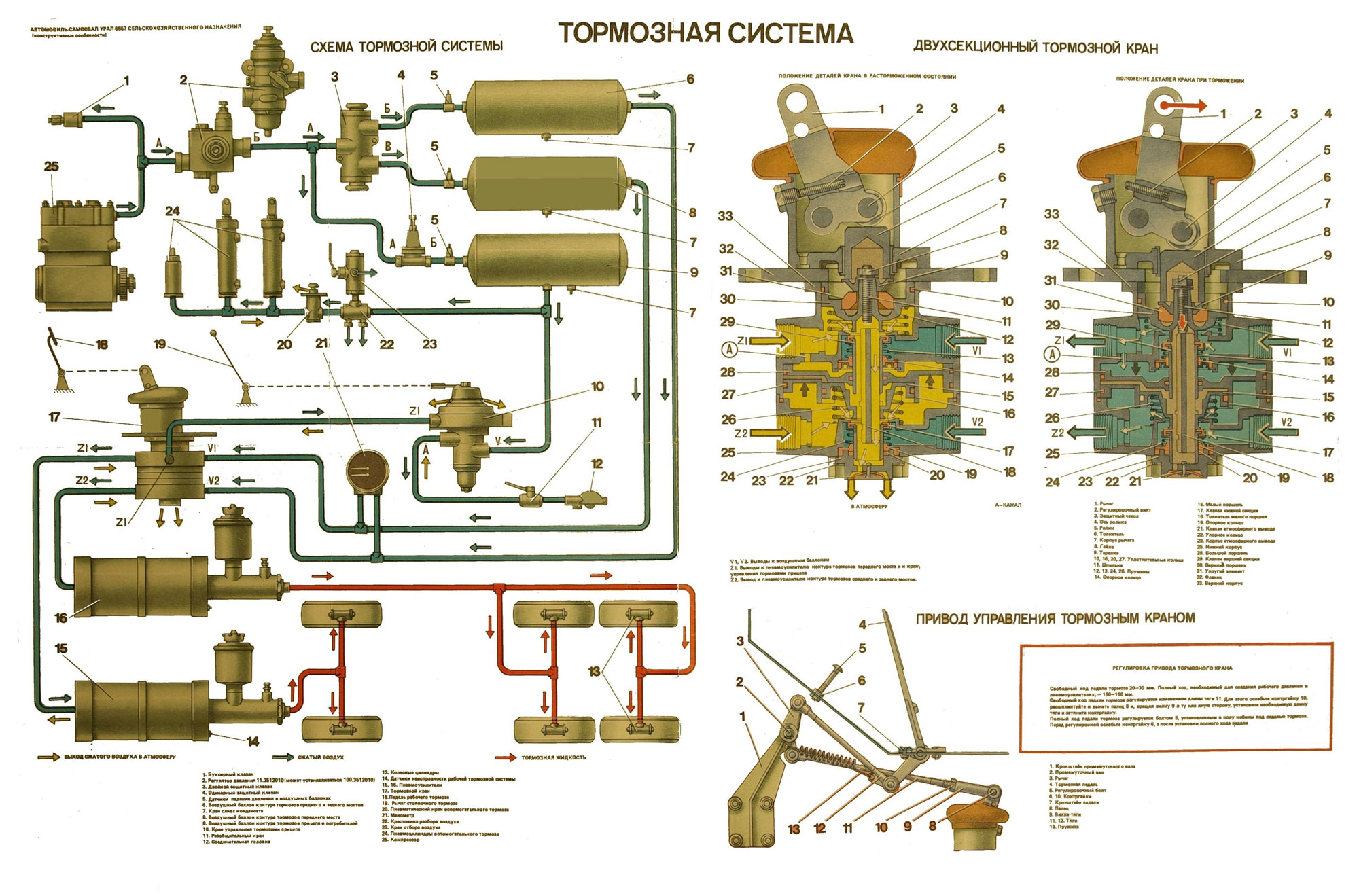

Описание пневматической тормозной системы Камаз

В основе запуска и остановки пневматической тормозной системы лежит циркуляция сжатого воздуха. Он хранится в специальных цистернах. Циркуляция сжатого воздуха обеспечивается за счет работы компрессора.

Схема работы тормоза выглядит следующим образом:

- Из цистерна при условии повышенного давления в компрессор поступает определенное количество воздуха.

- После того как в действие приводится тормозная система, рабочий момент передается в тормозной кран, который повышает давление в камерах тормоза.

- Они приводятся в действие специальным рычагом, который является ключевым механизмом тормозной системы.

- Когда педаль тормоза опускается, то все детали возвращаются в первичное положение.

Резервный тормоз работает аналогичным образом. Необходимо каждые 4 месяца проводить ТО тормозной системы.

Проведение ремонтных работ

В случае обнаружения поломки влагоотделителя или ухудшения его работы следует незамедлительно приступить к ремонту. Для этого владельцу авто потребуется:

Контур I (рис. 3) предназначен для управления тормозными механизмами передних колес, а также подачи воздуха к аппаратам, осуществляющим управление тормозами прицепа.

Рисунок 3 - Контур I привода тормозов рабочей тормозной системы передних колес и прицепа.

При отсутствии торможения сжатый воздух от ресивера 24 подается в нижнюю секцию тормозного крана 16, клапан которой закрывает доступ воздуха к тормозным камерам передних колес 1. Пневматические полости тормозных камер передних колес через соответствующий клапан тормозного крана соединены с атмосферой, тормозные механизмы передних колес находятся в расторможенном состоянии.

При нажатии на педаль тормоза усилие передается тормозному крану 16, который открывает доступ воздуха в тормозные камеры передних колес 1, что приводит к срабатыванию тормозных механизмов. Одновременно сжатый воздух поступает в нижнюю секцию клапана 31 управления тормозными механизмами колес прицепа с двухпроводным приводом. Давление в ресивере 24 контролируется водителем по манометру 5.

Назначение, устройство и работа контура II привода тормозов рабочей тормозной системы колес задней тележки и прицепа.

Контур II (рис. 4) предназначен для управления тормозными механизмами колес задней тележки, а также подачи воздуха к аппаратам, осуществляющим управление тормозами прицепа.

Работа. При отсутствии торможения сжатый воздух от ресиверов 22 подается в верхнюю секцию тормозного крана 16, клапан которой закрывает доступ воздуха к тормозным камерам колес задней тележки.

При нажатии на педаль тормоза открывается доступ воздуха из тормозного крана 16 в автоматический регулятор тормозных сил 30. Одновременно сжатый воздух поступает в верхнюю секцию клапана 31 управления тормозными механизмами колес прицепа с двухпроводным приводом. Давление в ресиверах 22 контролируется водителем по манометру 5.

Рисунок 4 - Контур II привода тормозов рабочей тормозной системы колес задней тележки и прицепа.

Назначение, устройство и работа контура III привода тормозов стояночной и запасной тормозных систем и прицепа.

Контур № 3 (рис. 5) предназначен для управления тормозными механизмами колес задней тележки при обеспечении их заторможенного состояния во время стоянки автомобиля. Кроме того аппараты контура обеспечивают при необходимости частичное торможение, т. е. контур выполняет функцию запасной тормозной системы. Также как и контуры I и II, контур III обеспечивает подачу воздуха к аппаратам, осуществляющим управление тормозами прицепа для затормаживания их на стоянке и торможения запасной тормозной системой.

С точки зрения надежности стояночной системы лучшее решение заключается в том, что данная система должна срабатывать при выпуске воздуха. Это позволит автомобилю на стоянке с заглушенным двигателем оставаться заторможенным даже после утечки сжатого воздуха из пневмосистемы. Такое возможно только при независимом от бортовых источников энергии энергоаккумуляторе, воздействующем на тормозные механизмы колес. Наиболее простым и надежным таким источником является пружина.

Рисунок 5 - Контур III привода тормозов стояночной и запасной тормозных систем и прицепа.

Работа. При отсутствии торможения стояночной или запасной тормозными системами рукоятка крана 2 повернута против часовой стрелки до фиксированного положения. Сжатый воздух из ресиверов 25 через кран 2 поступает в управляющую линию ускорительного клапана 29. В результате этого ускорительный клапан срабатывает и соединяет пружинные энергоаккумуляторы 28 через перепускной клапан 32 с ресиверами 25, колеса задней тележки находятся в расторможенном состоянии. Под давлением сжатого воздуха также находится средняя секция клапана 31 управления тормозными механизмами колес прицепа с двухпроводным приводом.

При повороте рукоятки крана 3 по часовой стрелке сжатый воздух из управляющей линии ускорительного клапана 29 выходит в атмосферу. Ускорительный клапан срабатывает таким образом, что отключается подача сжатого воздуха в пружинные энергоаккумуляторы 28, и их полость через клапан 29 соединяется с атмосферой. Т.к. клапан 29 располагается значительно ближе к задней тележке, чем ручной кран, воздух через него выходит быстрее, нежели бы он выходил через ручной кран. Таким образом, клапан 29 относится к группе улучшающих устройств, поскольку увеличивает быстродействие стояночной и запасной тормозных систем. Одновременно соединяется с атмосферой средняя секция клапана 31 управления тормозными механизмами колес прицепа с двухпроводным приводом.

Назначение, устройство и работа контура IV привода вспомогательной тормозной системы и питания потребителей.

Вспомогательная тормозная система (рис. 6) предназначена для ограничения скорости автомобиля на затяжных спусках. На автомобилях КамАЗ - 5320, во вспомогательной тормозной системе применяются компрессорные тормозные механизмы, задача которых обеспечить прекращение подачи топлива в цилиндры двигателя и закрытие заслонок в выпускных коллекторах. Если двигатель в автомобиле рядной компоновки, то заслонка одна, если двигатель V-образный (КамАЗ - 5320), то необходимо две заслонки – по одной в каждом выпускном коллекторе (на схеме для упрощения представлена одна заслонка).

Работа. При нажатии на кран вспомогательного тормозного механизма 4 воздух из ресивера 20 подается в пневмоцилиндр 10, который срабатывает, и его шток выводит рейку топливного насоса дизельного двигателя на нулевую подачу. Одновременно воздух подается в пневмоцилиндры 23, штоки которых поворачивают валы заслонок, закрывающих выпускные коллекторы. Двигатель автомобиля начинает работать в компрессорном режиме, потребляя механическую энергию. При включенной передаче в КП и сцеплении за счет прокрутки коленчатого вала двигателя осуществляется торможение автомобиля.

Рисунок 6 - Контур IV привода вспомогательной тормозной системы и питания потребителей.

4 - кран вспомогательной тормозной системы; 10 - пневмоцилиндр привода рычага останова двигателя; 13 - двойной защитный клапан; 14 - датчик включения электромагнитного клапана тормозного механизма прицепа; 19 - краны слива конденсата; 20 - конденсационный ресивер; 21 - клапан отбора воздуха; 23 - пневмоцилиндр привода заслонки вспомогательной тормозной системы.

Назначение, устройство и работа контура V привода системы аварийного растормаживания тормозов стояночной тормозной системы.

Контур V (рис. 7) предназначен для растормаживания колес задней тележки в случае разгерметизации контура III.

Рисунок 7 - Контур V привода системы аварийного растормаживания тормозов стояночной тормозной системы.

3 - кран аварийного растормаживания стояночного тормозного механизма; 17 - тройной защитный клапан; 22 - ресиверы контура II; 24 - ресивер контура I; 28 - энергоаккумуляторы; 32 - двухмагистральный перепускной клапан.

Работа. При нажатии кнопки крана 3 сжатый воздух поступает к перепускному клапану 32 и далее в пружинные энергоаккумуляторы 28, растормаживая задние колеса.

Воздухоосушитель, показанный на рисунках 211 и 212, устанавливается в пневматических тормозных системах для осушения и очищения воздуха, поступающего от воздушного компрессора, а также для регулирования рабочего давления в тормозной системе.

Рисунок 211. Внешний вид и внутреннее строение осушителя воздуха. Обозначения: 1 - Впуск; 2 - Управляющий поршень;3 - Выпуск;4 - Канал;5 - Канал; 6 - Глушитель;

7 - Выпуск;8 - Клапан выхлопа;9 - Камера влагоотделения;10 - Обратный клапан; 11 - Жиклер; 12 - Кольцевой фильтр;13 - Осушающее вещество;14 - Воздушный ресивер регенерации; 15 - Регулировочный винт. Подводы: 1 - Питающий подвод;21 - Отвод (к четырехконтурному защитному клапану); 22 - Отвод (к воздушному ресиверу регенерации); 3 - Атмосферный вывод

Использование воздухоосушителя устраняет необходимость применения влагоудаляющего оборудования на основе дополнительного охлаждения и автоматических кранов слива конденсата, а также дополнительного оборудования впрыска антифриза (спирта).

Преимущества воздухоосушителя по сравнению с традиционным кондиционированием воздуха заключается в следующем.

-Отсутствует коррозия элементов тормозной системы, вызываемая конденсатом.

-Уменьшается количество отказов в работе узлов и агрегатов тормозной системы вследствие отсутствия конденсата и масляной пленки.

-Небольшие затраты на обслуживание.

-Регулировка давления происходит в зоне очищенного воздуха, вследствие чего уменьшается вероятность сбоев в работе регулятора давления.

Осушение воздуха происходит за счет адсорбирования влаги на молекулярном уровне осушающим веществом (13). Сжатый воздух пропускают через гранулообразный, высокопористый порошок. В процессе этого любой водяной пар, содержащийся в воздухе, оседает на гранулах. Для регенерации порошка часть осушенного воздуха разряжается в атмосферу, проходя через порошок в обратном направлении. В результате снижения давления, снижается и парциальное давление водяного пара в регенерирующем воздухе (т.е. максимально сухом воздухе), что дает возможность этому воздуху поглотить влагу, осевшую на гранулах.

Рисунок 212. Строение осушителя

Осушение воздуха в фазе нагнетания.

Подаваемый воздушным компрессором воздух проходит через питающий подвод 1 (пневмосхема показана на рисунке 214) сначала через кольцевой фильтр (12), где происходит его предварительная очистка от загрязнения типа нагара и масла. Кроме того, в кольцевом фильтре (12) воздух охлаждается и часть влаги, содержащейся в нем, собирается в камере влагоотделения (9). Затем воздух проходит через гранулообразный порошок (13) - где происходит осушение - к обратному клапану (10); открывает его и проходит через отвод 21 к воздушным ресиверам тормозной системы. Одновременно через жиклер (11) и отвод 22 наполняется воздушный ресивер (14) небольшого размера для регенерации. Очистка воздуха и предварительное удаление влаги в кольцевом фильтре (12) оказывает положительный результат на срок службы и эффективность порошка (13).

Регенерация воздуха в фазе очистки.

При возрастании давления в тормозной системе до соответствующего уровня, так называемого давления отключения, интегрированный регулятор давления открывает клапан сброса (8). Нагнетаемый воздушным компрессором воздух и сжатый воздух из воздухоосушителя выбрасывается в атмосферу через выпуск (7) и атмосферный вывод 3, захватывая при этом накопившуюся влагу, масло и большую часть осевших в фильтре частиц грязи.

Сухой воздух воздушного ресивера регенерации (14) проходит через отвод 22 и жиклер (11) и заполняет все свободное пространство. Проникая через влажные гранулы порошка (13) воздух поглощает влагу осевшую на поверхности гранул прежде, чем через кольцевой фильтр (12) и клапан сброса (8) выйдет в атмосферу.

Обратный запорный клапан (10) препятствует обратному потоку сжатого воздуха из воздушных ресиверов.

Благодаря интегрированному глушителю (6), шум, возникающий при открытии клапана сброса (8), значительно снижается. В данном случае применяется многоступенчатый, дроссельный глушитель, конструкция которого предохраняет от скоростного напорного давления, которое может вызвать загрязнение и тем самым ослабить эффективность работы воздухоосушителя.

Работа интегрированного регулятора давления.

За счет давления в ресивере управляющий поршень (2) смещается и воздух проходит через канал (4). Как только давление достигнет значения давления отключения, управляющий поршень (2) смещается вправо и открывает выпуск (3). При этом управляющий поршень (2) закрывает впуск (1) ведущий к вентиляционному отверстию, утечки не происходит. В результате сжатый воздух подается через канал (5) к клапану сброса (8), открывая его. Как только давление ресивера понизится до уровня давления включения, пружина управляющего поршня (2) заставляет его переместиться налево, при этом открывается выпуск (1) и закрывается выпуск (3). Воздух, находящийся над клапаном выхлопа (8), выходит через канал (5), впуск (1) и вентиляционное отверстие (15); клапан очистки закрывается.

Давление отключения и избыточное давление регулятора определяется нагрузкой пружины и перемещением управляющего поршня. Оба значения обеспечивается - в значительной степени независимо друг от друга - посредством регулировочного винта 15.

В случае неисправности регулятор давления, предохранительный клапан - состоящий из клапана сброса (8) и пружины сжатия (7) клапана - обеспечивает ограничение давления в ресивере, выпуская поступивший воздух в атмосферу, как только давление достигнет значения давления открытия (аварийного давления).

Для предотвращения замерзания клапана сброса (8) при неблагоприятных погодных условиях используют электрический нагреватель, устанавливаемый в корпус воздухоосушителя в месте расположения клапана сброса (8) (на рисунках не показан). Нагреватель включается от замка зажигания, температура управляется автоматическим встроенным термостатом. Возможны различные модификации нагревателя. Нагреватель показан на рисунке 213.

Рисунок 213. Внешний вид и внутреннее строение нагревательного элемента

При включенном замке зажигания, подогрев управляется тепловым реле обратного тока. Чтобы при стоянке транспортного средства аккумулятор не разряжался, ток подогрева должен отключаться при отключении замка зажигания. Нагреватель можно встроить дополнительно.

Установка воздухоосушителя увеличивает объем тормозной системы (объем воздухоосушителя плюс воздушный ресивер регенерации). Это увеличивает время заполнения тормозной системы примерно от 3% до 7%. Поэтому необходимо проверить выдерживается ли допустимое время заполнения тормозной системы.

Кроме того, средний рабочий цикл регулятора давления при установке воздухоосушителя не должен превышать 50%, поскольку при увеличении времени нагнетания может не хватить времени для регенерации. При рабочем цикле от 50% до 60% установка воздухоосушителя невозможна.

Место монтажа осушителя в тормозной системе транспортного средства представлено на рисунке 214.

Параметры воздушного ресивера регенерации.

При установке воздушного ресивера регенерации необходимо принять во внимание следующее:

- объем воздушных ресиверов тормозной системы;

- избыточное давление регулятора давления;

- давление отключения регулятора давления;

- средний рабочий цикл воздушного компрессора до установки воздухоосушителя.

Диаграмма может использоваться для определения параметров воздушного ресивера регенерации при общих значениях давления отключения и полного объема системы (показано на рисунке 215). Рекомендуемый регенерационный ресивер для среднего рабочего цикла 40% и избыточного давления = 1 бар.

Для соединения воздушного компрессора с воздухоосушителем, и воздухоосушителя с четырехконтурным защитным клапаном, рекомендуется трубопровод 18х1,5мм. Длина трубопровода воздушного компрессора зависит от допустимой температуры воздуха входного отверстия в подводе 1. Обычно используют трубопровод длиной от 4 до 6 метров. Во избежание скопления воды данный трубопровод необходимо располагать с постоянным наклоном к воздухоосушителю. Чтобы предохранить воздухоосушитель от вибрации воздушного компрессора, нагнетательный трубопровод выполняется гибким, при этом он должен обладать стойкостью к большим давлениям.

В нескольких вариантах воздухоосушителей предусмотрены отводные трубки на атмосферном выводе 3 для слива накопившегося конденсата. Однако при этом необходимо учитывать более высокий уровень звука при отключениях. Уменьшение звука достигается путем использования более длинного шланга или отдельного глушителя на шланге.

При всех мероприятиях по уменьшению шума необходимо обеспечить динамический напор на подводе 1, который не превышал бы 0,25 бар, в течение фазы сброса давления (фаза регенерации). Поэтому место для монтажа воздухоосушителя должно выбираться так, чтобы можно было установить устройство с интегрированным глушителем, без отводной трубки на атмосферном выводе 3.

Рисунок 214. Расположение осушителя на пневмосхеме транспортного средства

Дополнительные указания по монтажу.

Перед установкой воздухоосушителя необходимо выполнить следующие условия:

-Воздухоосушитель должен иметь давление отключения и избыточное давление такое же, как и ранее используемый регулятор давления (или согласно расчёту).

- Необходимо удалить ранее используемый регулятор давления;

-Удалить или отключить автоматические краны слива конденсата и устройства антифриза.

-Воздухоосушитель устанавливается между воздушным компрессором и многоконтурным защитным клапаном. Допустимый наклон в любую сторону от 0° до 90°, атмосферный вывод 3 может указывать вниз или в сторону.

-Воздухоосушитель должен устанавливаться на достаточном расстоянии от теплоизлучающих частей двигателя, системы выхлопа или привода.

-Необходимо предусмотреть достаточно свободное пространство для замены патрона с осушающим веществом.

-Для закрепления корпуса воздухоосушителя предусмотрены три резьбовых отверстия М12х1.5 глубиной 20.

В редких случаях по причине воздушной вибрации в течение фазы нагнетания, возникают хлопки, которые можно устранить следующими мероприятиями.

-Изменить длину трубопровода между воздушным компрессором и воздухоосушителем, учитывая допустимую температуру сжатого воздуха на входе воздухоосушителя.

-Демпфирующий ресивер (от 1 до 1,5 литров) установить за воздушным компрессором и перед осушителем.

Рисунок 215. Диаграмма параметров осушителя. Обозначения: 1 - Давление отключения регулятора давления (бар); 2 - Общий объем тормозной системы (литр); 3 - Регенерационный ресивер 4 литра; 4 - Регенерационный ресивер 5 литров; 5 - Регенерационный ресивер 7 литров; 6 - Регенерационный ресивер 9 литров

Использование крана слива конденсата.

Для регулярной проверки эффективности осушения необходимо установить, по крайней мере, один кран слива конденсата в воздушном ресивере за воздухоосушителем. В тормозных системах с различными уровнями давления кран слива конденсата устанавливается в ресивере с максимальным давлением.

При утечке сжатого воздуха увеличивается продолжительность фазы наполнения, что оказывает неблагоприятное воздействие на процесс осушения воздуха. Поэтому при обнаружении утечки воздуха необходимо немедленно приступить к ремонту.

В случае, если воздухоосушитель был включен в тормозную схему подержанного транспортного средства, то результаты модернизации можно будет ощутить только после трех недель эксплуатации, поскольку любая влага, находящаяся в тормозной системе перемешана с маслом и поэтому удаляется медленно.

Срок службы сменного осушительного патрона зависит исключительно от степени загрязнения поступающего воздуха. В большинстве случаев, в зависимости от количества масла в подаваемом воздухе, замену сменного патрона достаточно делать через 1-2 года, для Российских условий рекомендация по замене 2 раза в год (циклы лето-зима и зима-лето).

Замена патрона осушителя осуществляется по следующей схеме.

-Очистить поверхность воздухоосушителя от грязи.

-Отвинтить осушительный патрон, поворачивая его против часовой стрелки (можно использовать специальный ключ).

-Очистить тряпкой поверхность корпуса, при этом грязь ни в коем случае не должна попадать в полость очищенного воздуха (обратный клапан 10).

-При замене использовать только новый патрон.

-Уплотнения слегка смазать.

-Новый осушительный патрон закручивать рукой (крутящий момент затяжки приблизительно 15 Нм).

-Снятые (использованные) осушительные патроны необходимо утилизировать отдельно, т. к. внутри патрона содержится осевшее масло.

Проверка предохранительного клапана.

Для проверки предохранительного клапана (показан на рисунке 216) регулятор давления отключается затяжкой полого винта 2 до упора. При давлении "А" на манометре 1 выпускной клапан осушителя должен открыться. В интервале переключения выпускной клапан должен быть герметичным (схема проверки показана на рисунке 217).

Рисунок 216. Предохранительный клапан

Проверка обратного клапана.

При снижении давления до 0 бар на манометре 1, давление на манометре 2 должно остаться прежним.

Настройка регулятора давления.

Установочные винты 1 и 2 установить на размеры 43 и 57 мм. соответственно.

Наполнить ресивер до предусмотренного давления отключения "В" по манометру II (регулировки смотри таблицы в паспорте осушителя). Винт 2 затянуть до упора, а затем отвернуть на 1.25 оборота. При дальнейшей регулировке не разрешается заворачивать этот винт на данную величину. Винт 1 выворачивать до тех пор, пока не откроется выпускной клапан и зафиксировать в этом положении.

Рисунок 217. Схема проверки осушителя

Путём снижения давления в ресивере (манометр II) можно определить интервал переключения "С". Если интервал переключения велик, то необходимо вывернуть винт 2 (влево). При малом интервале переключения винт 2 следует завернуть (вправо). После затяжки контргаек необходимо вновь проверить настройку регулятора и, при необходимости, вновь подрегулировать.

Проверка процесса регенерации.

Наполнить регенерационный баллон (4л) до давления отключения "В" по манометру III. При открытии выпускного клапана осушителя воздуха отключить подачу сжатого воздуха. Давление в регенерационном ресивере должно снизиться до 1 бара в течение "D" сек.

При подаче воздуха на вывод 1 с давлением "В" допускается максимальная утечка 10 см/мин.

Читайте также: