Что такое неравномерный прокат колеса

Максимально допустимая величина неравномерного проката в грузовых вагонах?

Инструкция по вагонам п.3.2.1 Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

— неравномерный прокат по кругу катания (при обнаружении) у грузовых вагонов 2 мм и более; у пассажирских вагонов 2 мм и более, а у колесных пар с приводом генераторов всех типов (кроме плоскоременных) — 1 мм и более. Неравномерный Прокат Пассажирских Вагонов от 140 до 250.

Наружным осмотром выявляют видимые неисправности, например, трещины и отколы обода, диска и ступицы, цельнокатанных колес.

НЕИСПРАВНОСТИ КОЛЁСНЫХ ПАР. ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ. ШАБЛОНЫ, ИСПОЛЬЗУЕМЫЕ ПРИ ЗАМЕРАХ КОЛЁСНЫХ ПАР

· Сдвиг колеса на оси – механическое повреждение, характеризующееся смещением колеса вдоль оси в результате нарушения прессового соединения колеса с осью.

— появление коррозионной полосы (ржавчины) или масла из-под ступицы с внутренней стороны колеса;

· Изгиб оси колесной пары – нарушение геометрии оси в результате ее деформации от механических повреждений при сходах подвижного состава. Визуальный контроль и замеры.

· Равномерный прокат – равномерный круговой предельный износ колеса в плоскости круга катания.

Измерение производят абсолютным шаблоном в плоскости круга катания на расстоянии 70 мм от внутренней боковой поверхности обода. При наличии ползуна его глубина входит в общую величину проката. При наличии на вершине гребня в месте проведения измерения остроконечного наката, его необходимо удалять механическим способом (напильники, образивные камни и др.) для обеспечения установки опоры абсолютного шаблона на вершину гребня. При величине проката более допустимых значений производят восстановление профиля поверхности катания колес.

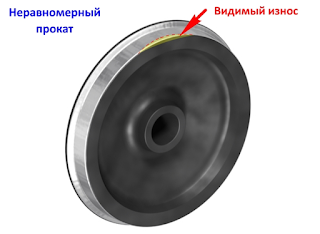

· Неравномерный прокат – неравномерный по круговому периметру износ, когда изношенное колесо имеет в плоскости круга катания форму, отличную от круглой. Характеризуется неодинаковым прокатом в различных сечениях профиля по кругу катания.

Определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм. Измерение производят абсолютным шаблоном.

— трещины и выщербины в сочетании с местным уширением обода или раздавливанием обода.

Наиболее часто возникает на колесах с тонким ободом в зоне нанесения заводских клейм на наружной поверхности обода.

· Износ гребня (тонкий гребень) – равномерный круговой износ гребня до предельного допустимых размеров.

Измерение производят абсолютным шаблоном на расстоянии 18 мм от вершины гребня. При предельном износе гребня колеса производят восстановление профиля поверхности катания колес.

Измерения производят специальным шаблоном для контроля вертикального подреза гребня колеса (ножки шаблона должны плотно прижиматься к внутренней поверхности обода колеса). Производится восстановление профиля поверхности катания колес.

· Тонкий обод – толщина обода колеса менее допускаемых размеров. Измерение толщины обода производят толщиномером. При наличии на колесе ползуна или выщербины толщину обода определяют в месте расположения неисправности.

При толщине обода колеса менее допустимого значения колесную пару выкатывают из-под вагона.

Если по толщине обода колеса колесную пару можно эксплуатировать под вагонами других типов, то ее используют при подкатке. При невозможности дальнейшего использования колеса бракуют.

· Ширина обода колеса менее допустимой величины – изменение ширины обода в процессе ремонта и эксплуатации.

Измерение производится с помощью кронциркуля и линейки. При ширине обода менее 120 мм колесо бракуют.

· Кольцевые выработки – неравномерный по поверхности катания колеса круговой износ и деформация от взаимодействия с тормозной колодкой, при которых образуются местные углубления различной глубины и ширины.

· Поражение поверхности катания колеса электрическим током (рифление) – механическое повреждение, характеризующееся ожогами поверхности металла в виде чередующихся участков чистого и пораженного металла вследствие прохождения электрического тока. Осуществляется визуальный контроль. Производят восстановление профиля поверхности катания колес.

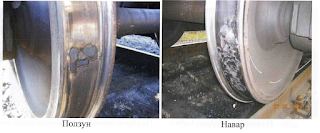

· Навар – смещение металла на поверхности обода колеса, характеризующееся образованием чередующихся сдвигов металла И — образной формы.

Измерение высоты навара производят абсолютным шаблоном. Высота навара определяется как разность измерений проката в двух плоскостях — рядом с наваром и на наваре.

В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

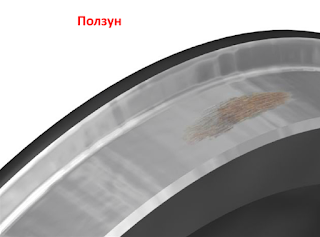

· Ползун – локальный износ колеса, характеризующийся образованием плоской площадки на поверхности катания.

Измерение глубины ползуна производят абсолютным шаблоном. Глубина ползуна определяется как разность измерений проката в двух плоскостях — радом с ползуном и на ползуне. В случае, когда ползун смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с ползуном. Ползун глубиной более допустимого значения устраняют восстановлением профиля поверхности катания колес.

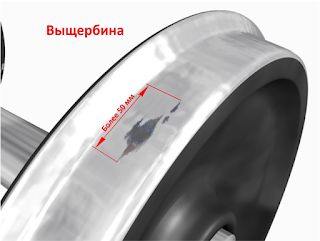

· Выщербины по светлым пятнам, ползунам, наварам, по усталостным и термическим трещинам – местное разрушение в виде выкрашивания металла поверхности катания колеса.

Глубина выщербины определяется как разность измерений проката в двух плоскостях — рядом с выщербиной и на выщербине.

В случае, когда выщербина смещена от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с выщербиной.

· Остроконечный накат гребня – выступ, образующийся в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины. Осуществляется визуальный контроль.

· Круговой наплыв на фаску – допустимое в эксплуатации механическое повреждение, характеризующееся смещением металла обода в сторону фаски и образованием наплыва, возвышающегося над наружной поверхностью обода. Осуществляется визуальный контроль.

· Местное уширение обода – механическое повреждение, характеризующееся образованием местного наплыва в зоне фаски обода колеса.

За величину местного уширения обода принимается разность замеров ширины обода, измеренной в месте наибольшего уширения и в месте, не имеющего его.

· Сварочные ожоги – термомеханическое повреждение в виде следов касания электродом или оголенным проводом поверхности оси.

· Протертость на средней части оси – круговой неравномерный по профилю оси износ, характеризующийся местным углублением на средней части оси.

Измерение кронциркулем и линейкой глубины протертости. Протертость глубиной не более 2,0 мм допускается оставлять без устранения.

· Поперечные, продольные и наклонные трещины на средней части оси – нарушение сплошности металла из-за накопления циклической усталости и несоблюдения технологии изготовления осей.

Меню страницы:

Прохождение кривых большого радиуса (порядка 500 м или более) выполняется из-за разницы диаметров колес вдоль окружностей колеса, которая возникает, когда колесная пара смещается по всей траектории. Это различие характеризуется тем, что плоскость колес (профиль колеса) является не цилиндрической, а конической формы: диаметр обода колеса снаружи меньше, чем изнутри, что с учетом профиля поверхности рельса позволяет колесной паре смещаться от центра рельса к внешней стороне поворота. Это позволяет переключаясь на разные колеса во время движения поезда. Движение колесной пары по на стрелочных переводах, где радиус дуги гораздо меньше, осуществляется за счет наличия гребней на колесах. Поверхность рельса и гребня внешнего колеса контролируется силами, возникающими в результате движения колесной пары и контакта внутренней боковой поверхности рельса. При движении состава по прямой гребни колёс выполняют стабилизирующую функцию для поддержки прямолинейного направления движения.

Во время движения поезда между колесом и рельсом наблюдаются микродеформации, за счет того что металл не является сверх плотным. Это создает постоянное нарастание силы скрепления колеса и рельса, во время увеличения скорости и увеличения сил трения. Существуют системы из пары колёс, позволяющих вращаться с разными относительными скоростями. Такие колеса не являются колесными парами и применяются исключительно в мало скоростных подвижных составах.

Тележки с литыми стальными боковыми рамами и надрессорными балками выпускал с 1937г. Уралвагонзавод (УВЗ). Они более прочны и надежны, чем поясные.

Отличительная особенность тележки М-44 (модель 1944 г.) — боковые рамы для облегчения массы отлиты заодно с буксами. Такая конструкция оказалась нетехнологичной и затрудняла замену колесных пар в эксплуатации.

В 1950 г. была выпущена тележка МТ-50 с раздельной отливкой букс и боковых рам.

Рессорное подвешивание тележек М-44 и МТ-50 состоит из 2 комплектов по 4 двойных пружины и одной листовой эллиптической рессоры.

Рис 25. Ползун

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0,3 мм, для работы под вагонами не допускаются.

Дефекты и неисправности колесных пар и буксового узла при наличии которых запрещается выпускать вагоны в эксплуатацию и допускать к следованию в составах поездов

2.5 Техническое обслуживание грузовых вагонов при подготовке их к перевозкам

3. Технические требования к узлам и деталям вагонов в эксплуатации

3.2.1 Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

3.2.1 Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

- прокат по кругу катания у колесных пар вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

- неравномерный прокат по кругу катания (при обнаружении) у грузовых вагонов 2 мм и более.

При обнаружении на ПТО в грузовых вагонах, в пунктах формирования и оборота в пассажирских поездах, а также на ПТО промежуточных станций, колесных пар с неравномерным прокатом более допустимых величин данные колесные пары должны быть выкачены для обточки и полного освидетельствования.

Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм.

При глубине ползуна свыше 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне свыше 6 до 12 мм — со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза).

При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм, разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар:

Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается.

Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

7. Выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов.

При выявлении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25 мм но не более 40 мм,разрешается дальнейшее следование вагона с установленной скоростью до ближайшего пункта, имеющего средства для смены колесных пар.

При выщербине длиной более 40 мм, но не свыше 80 мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар.

При выщербине длиной более 80 мм разрешается следование поезда со скоростью не более 15 км/ч до ближайшей станции, где колесная пара должна быть заменена или вагон отцеплен.

Выщербины на колесных парах пассажирских вагонов при скоростях движения 140 км/ч и выше не допускаются.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня.

10. Поверхностный откол наружной грани обода колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм, или ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте независимо от размеров откола трещины, распространяющейся вглубь металла.

12. Остроконечный накат - выступ, образовавшийся в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины (определяется визуально).

3.2.2 В эксплуатации требования к колесам с профилем ИТМ-73 и стандартным профилем одинаковы - в соответствии с требованиями действующих инструкций. При отсутствии запасных колесных пар с ремонтным профилем ИТМ-73 на вагоне могут временно эксплуатироваться часть колесных пар с ремонтным профилем, остальные со стандартным профилем - до ближайшей переточки последних на ремонтный профиль ИТМ-73.

3.2.3. На участках обращения скоростных поездов, в соответствии с требованиями "Инструкции по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов", запрещается выпускать в эксплуатацию и допускать к следованию в пассажирских поездах вагоны после сходов, с трещинами в любой части оси, в ободе, ступице и диске колеса, а также при дефектах, износах и неисправностях колесных пар приведенных в п.п. 2 - 12 и в таблице 3.1.

3.2.4 Осмотр колесных пар грузовых и пассажирских вагонов производится в незаторможенном состоянии с остукиванием молотком поверхности катания колес с целью выявления трещин.

Таблица 3.1.

| наименование контролируемых величин износов элементов колесной пары | размеры дефектов, мм |

| 1 | 2 |

| 1.равномерный прокат колесных пар при скоростях не более: |

3.3 Буксовый узел

3.3.1 Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

►с подшипниками в корпусе буксы:

- oослабление болтового крепления смотровой или крепительной крышек буксы, вмятины смотровой крышки, выпуклости и протертости;

- oразрушение или трещины корпусов букс, крышек смотровых и крепительных;

- oвыброс смазки на диск и обод колеса, вызванный перегревом подшипников;

- oповышенный нагрев верхней части корпуса буксы.

- oсдвиг корпуса буксы;

- oобрыв болтов М20 или срыв гайки М110 торцевого крепления подшипников на оси;

- oналичие воды в передней части корпуса буксы в свободном состоянии или в виде водяного льда;

Примечание - Браковка не производится:

1. При взвешенно-капельном состоянии воды (конденсат, роса) и наличии отдельных крупинок льда.

2. По следам коррозии на крышках корпуса буксы, крышках и кожухах уплотнений подшипников кассетного типа.

- выброс смазки в виде хлопьев с примесью металлических частиц в крышку смотровую или на кожух уплотнения подшипников кассетного типа, а также из-под шайбы защитной подшипника сдвоенного, располагающихся в корпусе буксы

Примечание - Не является браковочным признаком незначительное выделение смазки в виде равномерно распределенного валика на кожухе подшипника в зоне уплотнений, внутренней цилиндрической поверхности крышки крепительной, а также в виде отдельных капель, располагающихся в нижней части буксы (крышки крепительной). При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом.

- oразрушения и отколы адаптеров;

- oтрещины и отколы колец наружных;

- oповреждение уплотнений подшипников;

- oсдвиг подшипника вдоль шейки оси;

- oобрыв болтов М20 или М24 торцевого крепления подшипников на оси;

- oвыброс смазки в виде хлопьев с примесью металлических частиц на кожух уплотнения подшипника;

Примечание - Не является браковочным признаком незначительное выделение смазки в виде равномерно распределенного валика на кожухе подшипника в зоне уплотнений. При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом.

- выброс смазки на обод колеса, вызванный перегревом подшипника;

- oповышенный нагрев верхней части адаптера.

- проверить состояние колесной пары в соответствии с требованиями раздела 3.2 настоящей Инструкции;

- осмотреть корпус буксы, лабиринтное кольцо;

- проверить нагрев буксы и сравнить его с другими буксами этого же вагона;

- путем остукивания смотровой крышки ниже ее центра определить исправность торцового крепления.

Таблица 3.2 - Внешние признаки неисправных буксовых узлов

3.3.3 На выкаченные из-под вагона колесные пары с неисправными буксовыми узлами, обнаруженными визуально, по внешним признакам, на внутренней поверхности диска колеса необходимо четко нанести меловую надпись "По внешним признакам", а при обнаружении нагрева букс приборами КТСМ или другими приборами бесконтактного обнаружения перегретых букс, наносится надпись "Аварийная - КТСМ" или др. Результаты осмотра колесных пар с неисправными буксовыми узлами, забракованными работниками ПТО, доводятся до сведения осмотрщиков вагонов данного ПТО.

3.3.4 При осмотре и техническом обслуживании буксовых узлов колесных пар с коническими подшипниками кассетного типа выполняются следующие операции:

- при встрече состава поезда "с ходу" и при отправлении выявляются внешние признаки ненормальной работы буксовых узлов c коническими подшипниками, которые являются такими же, как и для буксовых узлов с цилиндрическими подшипниками (скрежет, пощелкивание, искрение, задымление, появление запаха и т.п.);

- при осмотре вагонов, во время стоянки поезда:

3.3.6. Признаками неисправности буксового узла с подшипниками кассетного типа, требующими отцепки вагона, являются:

- заклинивание подшипника;

- разрушение, отколы и трещины адаптеров;

- смещение (перекос) адаптера относительно наружного кольца подшипника или боковой рамы тележки;

- трещины и отколы наружных колец подшипников;

- сдвиг подшипника вдоль шейки оси колесной пары;

- обрыв болтов М20 или М24 торцевого крепления подшипников на оси;

- повреждение кожухов встроенных уплотнений подшипников;

- нагрев подшипника свыше 80° С без учета температуры окружающего воздуха по показаниям распечатки АРМ ЛПК или АРМ ЦПК системы АСК ПС при наличии на маршруте следования вагона аппаратуры КТСМ-02 и КТСМ-03;

При наличии на маршруте следования вагона аппаратуры КТСМ-02 (и КТСМ-03) данные о температуре подшипника берутся только из распечатки АРМ ЛПК или АРМ ЦПК системы АСК ПС без использования бесконтактных термометров.

- нагрев верхней части адаптера свыше 70° С без учета температуры окружающего воздуха, определяемого бесконтактным измерителем температуры при наличии на маршруте следования вагона аппаратуры КТСМ-01 и более ранних аналогов для подтверждения показаний данной аппаратуры;

Подтверждение показаний, полученных от КТСМ-01 (и более ранних аналогов), по нагреву буксовых узлов кассетного типа допускается производить с помощью бесконтактных измерителей температуры в соответствии с п. 3.3.7 настоящей Инструкции.

- выброс смазки на диск и/или обод колеса вследствие перегрева подшипника, а также выброс смазки с примесью металлических частиц на кожух уплотнения подшипника.

Примечание:

1. При отсутствии перегрева подшипника особое внимание обращается на состояние подшипника и его уплотнений, при наличии дефектов подшипник бракуют.

2. Не является браковочным признаком выделение смазки в виде равномерно распределенного валика на кожухе уплотнения подшипника. При выделении смазки в виде валика ее удаляют ветошью, подшипник используют. При наличии дефектов уплотнения подшипник бракуют.

Запрещается эксплуатировать под одним вагоном колесные пары, имеющие буксовые узлы с подшипниками кассетного типа и стандартными цилиндрическими подшипниками.

3.3.7 Порядок измерения температуры корпуса буксы или адаптера с помощью бесконтактных измерителей температуры. Порядок применяется для:

- определения температуры нагрева верхней части корпуса буксы с подшипниками роликовыми цилиндрическими и сдвоенными;

- подтверждения показаний, полученных от КТСМ-01 (и более ранних аналогов), по нагреву буксовых узлов кассетного типа.

- а) при положительной температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 81°С (91°С), температура воздуха плюс 20°С, рабочий нагрев при этом составит 81°С - 20°С = 61°С (91°С - 20°С = 71°С), что является браковочным признаком;

- б) при нулевой температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 61°С (71°С), температура воздуха 0°С, рабочий нагрев при этом составит 61°С - (0°С) = 61°С (71°С - (0°С) = 71°С), что является браковочным признаком;

- в) при отрицательной температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 41°С (51°С), температура воздуха минус 20°С, рабочий нагрев при этом составит 41°С - (-20°С) = 61°С (51°С - (-20°С) = 71°С), что является браковочным признаком.

По сравнению с роликовыми цилиндрическими подшипниками кассетные конические подшипники могут иметь более высокую рабочую температуру нагрева подшипников, при этом буксовые узлы первой и третьей колесных пар вагона по направлению движения могут иметь пониженную температуру в сравнении со второй и четвертой колесными парами вследствие лучшей циркуляции воздуха во время движения.

3.3.8 По всем неисправностям, выявленным по внешним признакам нагрева букс, осмотрщик должен принять решение о ремонте колесной пары или о дальнейшем ее следовании в составе поезда.

При невозможности установить причину нагрева буксы колесная пара должна быть заменена и направлена в ремонт.

Передовые методы поиска неисправностей колесных пар

Выявление неисправностей на поверхности катания колесных пар (Опыт работы осмотрщика вагонов вагонного депо ст. Череповец Северной ж.д. Смирнова В.А.)

В процессе эксплуатации вагонов колёсные пары подвергаются значительным статическим и динамическим нагрузкам. Наличие на поверхности катания колёс дефектов в виде ползунов, наваров, выщербин неравномерного проката усиливает действие динамических нагрузок на колёсах, что в свою очередь ведёт к образованию трещин в дисках колёс, которые необходимо своевременно выявить и изъять из эксплуатации.

В процессе технического обслуживания вагонов Смирнов В.А. особое внимание обращает на детали дополнительного крепления валика подвески башмака, а именно на скобу и шплинтовочную проволоку:

- Если на скобе и проволоке слой грязи ,пыли и ржавчины – поверхность круга катания без дефектов.

- Засветление шплинтовочной проволоки в местах прохода сквозь отверстия в скобе, разработка отверстий – признак наличия на поверхности катания колеса мелких дефектов до браковочного размера или только что образовавшегося дефекта браковочного размерам.

- Отсутствие шплинтовочной проволоки, излом одного ушка скобы или обоих ушков (при этом оставшаяся часть скобы находится на валике подвески башмака) указывает на наличие на поверхности круга катания колеса дефекта браковочного размера или же несколько дефектов до браковочного на поверхности катания колеса неравномерного проката или ползуна браковочного размера.

Исходя из своих наблюдений, Смирнов В.А. сделал вывод, что утеря скобы происходит из-за выпадания валика подвески башмака или из-за излома по сечению, проходящему через центр отверстия для валика подвески башмака. Отсутствие скобы объясняется также заменой утерянного валика подвески башмака на другой , без скобы.

При обнаружении дефекта на колёсной паре независимо от того, браковочного он размера или нет, необходимо:

- вскрыть для осмотра роликовую буксу;

- тщательно осмотреть диск и обод на предмет наличия трещин;

- осмотреть все триангели тележки.

- разрушение подшипников роликовых букс;

- разрушение торцевого крепления роликовых букс;

- трещины на диске колеса;

- излом триангеля;

- отсутствие гайки и угольника на цапфе триангеля не только со стороны осмотра вагона, но и с противоположной.

В процессе эксплуатации, перегруженные колесные пары подвергаются значительным динамическим нагрузкам и постоянным температурным воздействиям. Нагрузка на колесо возрастает при наличии на поверхности катания колес дефектов в виде ползунов, наваров, выщербин, неравномерного проката.

Совокупность перечисленных факторов ведет к массовому разрушению колесных пар, которые выявить визуально на ПТО крайне трудно по объективным причинам. Осмотрщики вагонов, принимающие участие в школе передового опыта, обратили внимание, что полное изъятие колесных пар, угрожающих безопасности движения,возможно только при вооружении осмотрщиков вагонов серьезными техническими средствами диагностики.

Анализ разрушений колесных пар на дороге показал, что 59% происходит под полувагонами, 19% под цистернами и 22% под вагонами других типов. Система обнаружения неисправных колесных пар под гружеными или порожними вагонами не установлена, поэтому одинаково внимательно необходимо осматривать колеса под гружеными и порожними вагонами. Более 72% изломов происходит у колес с толщиной обода менее 28 мм. Это свидетельствует о том, что колесам с тонкими ободами следует уделять больше внимания на предмет выявления трещин. Разрушение происходит мгновенно, но ему предшествует определенный период развития трещины.

Рекомендуется использовать опыт по осмотру поездов сходу, когда более удобно выявлять ползуны, навары, выщербины, неравномерный прокат, т.к. в местах указанных дефектов появляются первые трещины.

Осмотрщик, встречающий сходу поезд должен находиться напротив рельсового стыка, т.к. диски колесных пар, имеющие трещины, издают отличительный звук от нормальных колес (глухой, дребезжащий, шумовой).

При осмотре колес на ПТО необходимо обращать внимание на отслоение металла, отколы, вздутие краски; появление ржавчины на поверхности диска колеса, цвета побежалости на ободе колеса, наличие любых полос различной длины, концентрации инея (в зимний период).

Для выявления трещин, кроме тщательного осмотра, необходимо колеса остукивать молотком по поверхности катания колеса, так как под трещиной звук глухой, молоток прилипает, а с противоположной стороны этого колеса звук чистый, звонкий и молоток подпрыгивает. Необходимо более тщательно осматривать колеса, имеющие толщину обода 23-35 мм.

Для выявления трещин осмотрщики вагонов должны иметь специальные магнитные щупы (шаберы), металлические щетки и лупы.

Выявление трещин в дисках колес (Опыт работы осмотрщика-ремонтника ПТО Инская Западно – Сибирской ж.д. Сафарова Ш.М.)

Постоянно изучая и применяя в своей работе передовые методы выявления трещин в колесных парах, осмотрщик-ремонтник вагонов ПТО вагонного депо станции Инская Сафаров Ш.М выработал собственный опыт работы по выявлению трещин в дисках колес.

При обработке поезда особое внимание он обращает на поверхность катания колеса, диск, обод, ступицу с внутренней стороны, так как трещины чаще всего зарождаются с внутренней стороны колеса. Обычно трещины скрыты под слоем грязи, пыли, смазки или ржавчины, а зимой – инея. Сафаров Ш.М. обнаруживает трещины по ряду признаков:

В сырую погоду над трещиной образуется валик из пыли и ржавчины. Это происходит из-за коррозии в связи с попаданием влаги. Зимой такой валик покрывается инеем, причем размер иголок инея здесь будет больше, чем в местах, где нет трещин.

Признаком трещины служит вздутие краски. Но вздутие может появляться и по другим причинам, например при окраски влажной оси. Поэтому осмотрщик- ремонтник вагонов Сафаров Ш.М. внимательно осматривает такое место, затем снимает слой, вздувшийся краски магнитным щупом, осматривая поверхность металла под ним с помощью лупы. Наличие в этом месте скопления металлической пыли или ржавчины указывает на проявление трещины.

Для выявления трещин он также обстукивает колесные пары контрольным молотком по поверхности катания колесных пар, когда тормозные колодки не прижаты к поверхности катания колес (зарядка, отпуск). Более тщательно осмотрщик-ремонтник вагонов Ш.М. Сафаров осматривает колесные пары с толщиной обода 22-35 мм, а также колесные пары, имеющие на поверхности катания ползуны, навары, выщербины, неравномерный прокат.

Памятка осмотрщику вагонов по выявлению неравномерного проката и трещин дисков колесных пар вагонов (Разработана и издана Южно-Уральской ж.д.)

Накопленный на сети дорог опыт, в том числе работниками ПТО Магнитогорска позволяет определить наличие неравномерного проката по внешним признакам при встрече поезда сходу, так же и при стоянке.

- местное уширение и раздавливание обода, сужение или смятые фаски, круговой наплыв на фаску;

- местное уширение дорожки качения, в том числе и с наличием трещин и не браковочных размеров выщербин;

- закатавшийся ползун или навар;

- отсутствие валика подвески башмака;

- отсутствие резиновых и волокнитовых втулок узла подвески башмака;

- излом скоб рычажной передачи тележки;

- срез цапфы и гайки триангеля, шплинтов рычажной передачи;

- металлический блеск на шайбах рычажной передачи, овальный износ отверстий подвески башмака;

- интенсивный износ (трещина) фрикционного клина тележки, блестящий след от контакта пружин с рамой тележки;

- интенсивный износ центрирующей балочки, металлический блеск болта, соединяющего цепочку расцепного привода с рычагом;

- ослабление или обрыв крепления расцепного рычага автосцепки;

- неравномерный круговой наплыв на фаску (в пределах 150 мм наплыв, далее фаска чистая, потом опять наплыв на фаску и т.д. по всему кругу катания);

- поверхностные отколы у наружной грани обода;

- выщербина с местным уширением дорожки качения;

- расслоение металла, сетка усталостных трещин вокруг фаски.

Обнаружив один из перечисленных признаков, необходимо произвести замер проката обеих дисков колеса абсолютным шаблоном в месте с максимальным износом.

Затем, отступив на расстояние до 500 мм в ту и другую стороны произвести еще два замера (в случае необходимости вагон прокатить). Разница между максимальной и минимальной величинами не должна превышать 2,5 мм. В противном случае вагон требуется отцепить в текущий ремонт.

При обнаружении неравномерного проката или других дефектов (выщербина, ползун) по кругу катания колеса не превышающих норму браковки, должны бытьтщательно осмотрены диски колес с остукиванием контрольным молотком напредмет выявления трещин. Остукивание производится по поверхности катания. При наличии трещины раздается специфический глухой, дребезжащий и быстрозатухающий звук.

В последнее время участились случаи излома обода колеса по выщербине на поверхности катания, которая расположена рядом с неравномерным прокатом или между двумя неравномерными прокатами.

На ПТО в стеллажах и ремонтных машинах должны быть типовые запасные части для восстановления узла крепления валика подвески башмака:

- П-образная скоба, изготовленная из металла толщиной не менее 2,5 мм;

- проволочный фиксатор диаметром 6 мм;

- типовой шплинт валика подвески диаметром 8 мм;

- подвеска башмака, скомплектованная с резиновыми втулками;

- волокнитовые втулки;

- валики и шайбы (типовые).

Обнаружение неравномерного проката по внешним признакам (Опыт работы осмотрщиков вагонов ПТО Барабинск Западно-Сибирской ж.д.)

При ползуне глубиной 2 мм сила удара колеса по рельсу при скорости 40 км/ час составляет порядка 45 т. Поэтому для выявления такого дефекта колеса, как ползун, навар выщербина при встрече поезда с ходу достаточно услышать характерный стук, который с вероятностью 100 будет указывать на один из этих дефектов. Неравномерный прокат – это своего рода эллипс колеса, при котором таких ударов по рельсу не будет. В этом случае необходимо особое внимание обратить на консольную часть тележки. Так как речь идет о неравномерном прокате более 3 мм глубиной, то частота колебаний консольной части боковины и надрессорной балки тележки возрастает и будет отличаться от колебаний других деталей тележки. Это отлично видно в светлое и темное время суток при скорости движения 60 км/час и более. Описанный способ наиболее эффективен при встрече поездов на линейно- контрольных пунктах.

При скорости менее 60 км/час уловить колебания консольной части боковины тележки и надрессорной балки практически невозможно.

Поэтому при встрече поезда с ходу необходимо особое внимание обращать на трущиеся детали ходовых частей и тормозную и рычажную передачу вагонов, а именно:

- на фрикционную планку тележки и ее крепление (т.е. заклепки);

- на клин амортизатора тележки;

- на рессорный комплект в целом (сдвиг пружин, их отсутствие);

- на крепление валика башмака.

На фрикционной планке, клине амортизатора, пружинах рессорного комплекта будут отлично видны следы усиленного трения и ярко выраженный металлический блеск,который хорошо заметен днем и ночью. Также металлический блеск будет виден и на креплении валика подвески башмака.

При стоянке поезда будут отчетливо видны вышеперечисленные признаки (следы усиленного трения и яркий металлический блеск на фрикционной планке, клине амортизатора, пружинах рессорного комплекта и валике крепления башмака).

- у цистерн – ослабление пояса крепления котла, ослабление кронштейна и держалки расцепного рычага автосцепки, отсутствие колодки и колодочной чеки;

- на тяге мертвой точки (серьге), на среднем валике вертикального рычага тележки и валике распорной тяги от постоянного сотрясения и вращения- следы трения в виде окружности от усиков шплинтов с противоположенной стороны головки валика.

На предохранительной скобе валика подвески башмака отверстия будут не круглые, а в виде эллипса. Чем больше эллипс, тем более пристального внимания требует колесная пара, так как шплинт предохранительной скобы подвески башмака – самая легкая деталь на вагоне. Поэтому эллипс несколько миллиметров на скобе толщиной 3 – 4 мм – это очень серьезный признак дефекта колесной пары.

- с фаской

- без фаски

- незначительным сплошным отдавом.

Например: толщина фаски 8 мм, а в месте неравномерного проката толщина 4 мм, то неравномерный прокат виден невооруженным глазом.

Если колесная пара со сплошным отдавом, а толщина отдава условно 2 мм, то на месте неравномерного проката толщина отдава будет значительно больше, например, 6 мм. Это значит, что величина неравномерного проката условно 4 мм.

Описанные выше способы браковки позволяют выявлять неравномерный прокат практически без специального шаблона, даже не делая протяжки, что можно эффективно применять не только на пунктах технического обслуживания, но и в экстремальных ситуациях, например, при остановке поезда на перегоне.

Неравномерный прокат – неравномерный по круговому периметру износ, когда изношенное колесо имеет в плоскости круга катания форму, отличную от круглой. Характеризуется неодинаковым прокатом в различных сечениях профиля по кругу катания.

Какая допускается неравномерный прокат колеса пассажирских вагонов?

Не допускается эксплуатировать вагоны, колесные пары которых имеют неравномерный прокат более 2 мм для грузовых вагонов и более 2 мм – у пассажирских вагонов при проверке на пунктах формирования и оборота, а у колесных пар с приводом генератора от торца шейки оси – более 1 мм.

Как правильно измерить неравномерный прокат?

Измерение неравномерного проката производится в местах повышенного видимого износа колеса, т. е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм .

Какой неравномерный прокат по кругу катания у грузовых вагонов допускается в эксплуатации?

Запрещается эксплуатация колесных пар, имеющих неравномерный прокат по кругу катания: у грузовых вагонов – более 2 мм; у пассажирских — 2 мм и более, а у колесных пар с приводом генераторов всех типов (кроме плоскоременных) – 1 мм и более.

Что такое прокат по кругу катания?

Прокат — контактирующая поверхность колеса по кругу катания с головкой рельса. Износ по прокату допускается: в скорых поездах (свыше 120 км/ч) — до 5 мм в дальних поездах (до 120 км/ч) — до 7 мм

Что является признаком ослабления посадки колеса на оси?

6. Сдвиг или ослабление ступицы колеса на подступичной части оси. Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла.

В каком количестве разрешается передача вагонов с дисковыми тормозами в составах грузовых поездов?

Передача вагонов с дисковыми тормозами в составах грузовых поездов допускается с выключенными автотормозами, в количестве не более 2-х вагонов. При этом на вагонах со стояночными тормозами должны быть открыты оба разобщительных крана от тормозной магистрали к цилиндрам стояночных тормозов.

Как правильно измерить ползун?

Для определения глубины ползуна нужно от цифры на шкале, найденной при его измерении, отнять величину равномерного проката, полученную при помощи абсолютного шаблона, как указано выше, а для определения высоты навара необходимо от величины равномерного проката вычесть цифру, полученную при измерении навара.

Как измерить ползун?

З шаблона опускают на самое глубокое место ползуна и производят отсчет показаний по шкале ползунка поз. З, затем, не передвигая, ползунок поз. 1, шаблон переносится в место, расположенное рядом с дефектом, и измеряется величина проката. Разность показаний определяет глубину ползуна.

Какие бывают неисправности колесных пар?

Характерными неисправностями их являются: износ бандажей — прокат, выбоины или ползуны, подрез гребня; ослабление бандажа, колесного центра, зубчатого колеса; трещины, вмятины, отколы зубьев зубчатого колеса; трещины, риски, забоины, вмятины на шейках оси и др.

Какое клеймо выбивается на бирке буксового узла с подшипником сдвоенным?

Какая допускается величина равномерного проката колёсной пары грузового вагона в эксплуатации?

ц колесных пар с приводов редуктора от торца шейки оси в вагонах, обращающихся со скоростями свыше 120 км/ч равномерный прокат допускается не более 4 мм.

Что может являться причиной наличия одностороннего ползуна на поверхности катания колеса?

Основные причины образования ползунов: — неисправности тормозных приборов; … Наличие односторонних ползунов на поверхности катания колесных пар могут образовывается только при скольжении колес (без качения по рельсу) в заклининном состоянии на тормозном башмаке.

Какая должна быть толщина гребня?

Толщина гребня, измеренная на расстоянии 18 мм от вершины гребня, не более 33 мм, но не менее 25 мм в поездах, следующих со скоростью до 120 км/ч; в поездах, следующих со скоростью свыше 120 км/ч – не более 33 мм, но не менее 28 мм. При необходимости произвести инструментальный контроль.

В каком месте колеса находится Браковочный размер остроконечного наката?

Для колесных пар грузовых вагонов браковочным является остроконечный накат, находящийся в рабочей части гребня колеса в зоне 2 мм от вершины гребня и 13 мм от поверхности катания, который определяется визуально.

Неисправности колесных пар, способы их выявления, предупреждения и устранения

В процессе эксплуатации на колесных парах возникают раличные дефекты, которые должны быть своевременно выявлены и устранены (чаще всего путем замены колесной пары).

Неисправности колесных пар, такие, как ползуны (выбоины), навары, неравномерный прокат легко обнаруживаются при встрече поезда с ходу. Наличие на поверхности катания ползунов и наваров вызывает при каждом обороте колесной пары характерный удар колеса о рельсы.

Прокат колеса является естественным следствием механического взаимодействия колеса с рельсами и тормозными колодками, в результате чего изнашивается профиль колеса. Восстановление профиля катания достигается при обточке, но при этом уменьшается толщина обода колеса. В процессе эксплуатации колесной пары за счет пластической деформации поверхностных слоев металла обода образуются наплывы на скосе наружной грани колеса. При неравномерном прокате происходит биение колесной пары и, за счет этого увеличенные и более частые колебания рессорных комплектов, слышны удары деталей рычажной передачи о детали тележки и рамы вагона, что влечет за собой вибрацию рамы тележки.

Прокат измеряется абсолютным шаблоном на расстоянии 70 мм от внутренней грани колеса, т.е. в наиболее изнашиваемой части по кругу катания. Для определения размера проката шаблон накладывается на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, а опорная скоба опирается на вершину гребня. Опустив измерительную ножку до соприкосновения с поверхностью катання, проката прочитывают на вертикальной шкале шаблона. При наличии неравномерного проката он измеряется в нескольких местах по диаметру колеса и учитывается максимальное значение, а также разница между максимальным и минимальным значениями.

Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают, так же как и при измерении проката. Измерительная ножка шаблона опускается по вертикали над самым глубоким местом ползуна. Глубина ползуна определяется как разница между величинами углубления и проката. При этом измерительная ножка должна оставаться на неизменном расстоянии от внутренней грани обода колеса.

Абсолютным шаблоном измеряют также толщину гребня, которая замеряется на расстоянии 18 мм от его вершины с помощью горизонтального движка и должна быть в пределах установленных норм. Но, помимо этого, гребень может иметь большой вертикальный износ (подрез), который определяется отсутствием зазора между вертикальной гранью движка специального шаблона и гребнем колеса на высоте 18 мм.

Кроме того, проверяя колесные пары после остановки поезда, необходимо убедиться в отсутствии любого размера поперечных трещин и раковин в ступице, диске, гребне, ободе колеса, оси. Размеры проката, выщербины кольцевых выработок на поверхности катания колеса, глубина поверхностного откола наружной грани обода колеса и протертости на средней части оси, толщина и ширина обода, длина продольной трещины и т.д. не должны превышать допустимыx норм. К продольным трещинам относятся такие, которые расположены под углом менее 30 градусов к продольной образующей оси, а к поперечным - если этот угол более 30 градусов. Признаками наличия трещин являются вздутие над ними краски, концентрация инея и скопление пыли или ржавчины в виде валика. Чтобы окончательно убедиться в наличии трещины, место предполагаемого ее расположения следует осторожно очистить от инея, пыли, ржавчины или краски и проверить магнитным щупом. Доказательством наличия трещины служит в этом случае обнаруженная с его помощью металлическая пыль.

В дополнении к проверке магнитным щупом и особенно в случае, если обнаружена металлическяя пыль, обследуемое место следует зачистить металлической щеткой и внимательно осмотреть с помощью лупы.

Толщину обода колеса измеряют толщиномером в наиболее изнашиваемой плоскости круга катания. Поэтому измерительная ножка также устанавливается на расстоянии 70 мм от линейки. Шаблон линейкой плотно прижимается к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводится под внутреннюю поверхность обода и затем измерительная ножка подводится до соприкосновения с поверхностью катания колеса при помощи движка. Размер толщины обода колеса определяется по шкале линейки.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяются как разница между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

При контроле технического состояния колесных пар необходимо также обращать внимание на наличие признаков ослабления и сдвига ступицы колеса подступичной части оси. На ослабление ступицы указывает выступившая ржавчина или масло в месте соединения оси со ступицей, разрыв краски по всему периметру этого соединения. При сдвиге в наружую сторону у ступицы появляется узкая полоска, имеющая цвет, резко отличающийся от цвета средней части оси, а если сдвиг внутрь, то происходит вспучивание краски вокруг ступицы колесной пары.

Вагоны, у которых выявлены недопускаемые неисправности колесных пар или выходящие за пределы допуска, от поезда отцепляются и направляются для смены колесных пар. Исключение составляет навар, который в грузовых поездах, а также в пассажирских, обращающихся со скоростью не выше 120 км/ч, допускается устранять абразивным кругом. При этом на зачищенном месте не должно быть трещин, а углубление допускается не более 0,5 мм; переход от зачищенной поверхности к незачищенной следует делать плавным; зачищенная поверхность должна располагаться заподлицо с прилегающими бездефектными участками.

Читайте также: