Чем регулируется схождение передних колес автобуса паз

2. Между внутренними краями шин колес (на диаметре (730. 740) мм) перед передним мостом вставить раздвижную линейку параллельно площадке на высоте оси цапфы колеса.

3. Провести измерение, отметив место установки линейки.

4. Перекатить автобус вперед на 1/2 оборота колеса и, установив линейку по меткам позади переднего моста, провести измерение. Если разница замеров не попадает в пределы (2.4) мм, то нужно выполнить регулировку.

Регулировка схождения колес производится изменением длины поперечной рулевой тяги.

5. Ослабить стяжные болты обоих наконечников поперечной тяги и, вращая ее трубным ключом, добиться необходимой величины схождения колес. После регулировки закрепить стяжные болты наконечников рулевых тяг.

Изменение длины поперечной рулевой тяги происходит за счет: – разного шага резьбы на концах тяги (на левом — 1,5 мм, на правом — 2 мм) у передней оси производства ОАО "КААЗ"; – разного направления резьбы на концах тяги у передней оси производства ООО "Рязань-Автоагрегат". Если для установления схождения колес оси ОАО "КА-АЗ" требуется изменение длины тяги более чем на

5 мм, то снимите поперечную тягу с автобуса и установите необходимую длину одинаковым перемещением левого и правого наконечников. После чего выполните окончательную регулировку как указано выше.

- Быстрая и точная диагностика

- Высококвалифицированный ремонт и обслуживание

- Цены ниже рынка – 1300 руб. нормо-час

- Гарантия качества

Закажите обратный звонок, и мы свяжемся с Вами в самое ближайшее время

Регулировка углов схождения колес грузовиков и автобусов

Качественный ремонт и обслуживание по разумной цене!

Правильно выставленное положение колес и осей позволяют контролировать издержки на пробег грузовика. Регулировка углов установки колес и положения осей приводит к значительной экономии на топливе и износе шин. Издержки на топливо могут быть снижены на 5-10%, увеличение срока эксплуатации комплекта шин может составлять до 80%.

Регулировка угла схождения колес грузовых автомобилей необходима если:

- машина прошла очередные 10-15 тыс. км

- был выполнен ремонт ходовой части

- установлена новая резина

- выполнены конструктивные работы, изменяющие клиренс

- машину при движении уводит вправо или влево

- руль изменил свое нейтральное положение

- заметно повысился или неравномерен износ резины

- автомобиль плохо держит дорогу или его кидает в сторону

- возрастает расход топлива

Все оси и колеса, установленные на несущей раме грузовика, влияют в движении друг на друга, и должны быть отрегулированы, включая и те, которые установлены на прицепах и полуприцепах. Любое искривление рамы (изгиб, смещение, кручение) оказывает негативное влияние на поведение транспортного средства на дороге. Даже если тягач отрегулирован превосходно, плохо отрегулированный полуприцеп будет влиять на движение грузовика, вызывая трудности в управлении и повышая риск возникновения ДТП.

| На первом этапе датчики инфракрасной измерительной системы Hunter устанавливаются на переднюю ось и базовую заднюю ось, проводится компенсация биения. |

Как правило за базовую заднюю ось берут самую заднюю ось (но бывают и исключения — в случае если одна из осей не регулируется, последняя ось подъемная, управляемая и.т.д.).

Правильная регулировка углов установки колес грузового автомобиля

У отрегулированного автомобиля все колеса вращаются в одном направлении. Существуют допуски установленные производителем автомобиля (или его моста) которые приемлемы и не влияют на существенный износ шин или увод.

Проблемы, возникающие при неправильной установке углов регулировки колес грузовых автомобилей

- Чрезмерный износ шин

- Повышенный расход топлива вследствие увеличенного сопротивления качению

- Небезопасная управляемость грузового автомобиля вследствие увода или нестабильного поведения на дороге

- Проблемы связанные с усталостью водителя из-за его постоянных усилий по удержанию автомобиля в полосе

- Преждевременный износ деталей подвески и рулевого управления

Большая часть парка грузовых автомобилей на дорогах России имеют неправильные углы установки колес!

Углы установки колес и их влияние

Износ шин из-за неправильного угла схождения колес

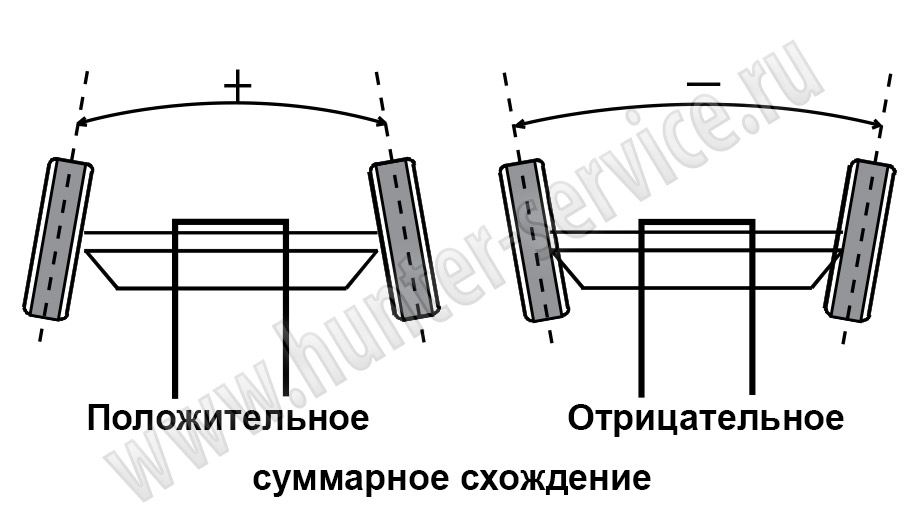

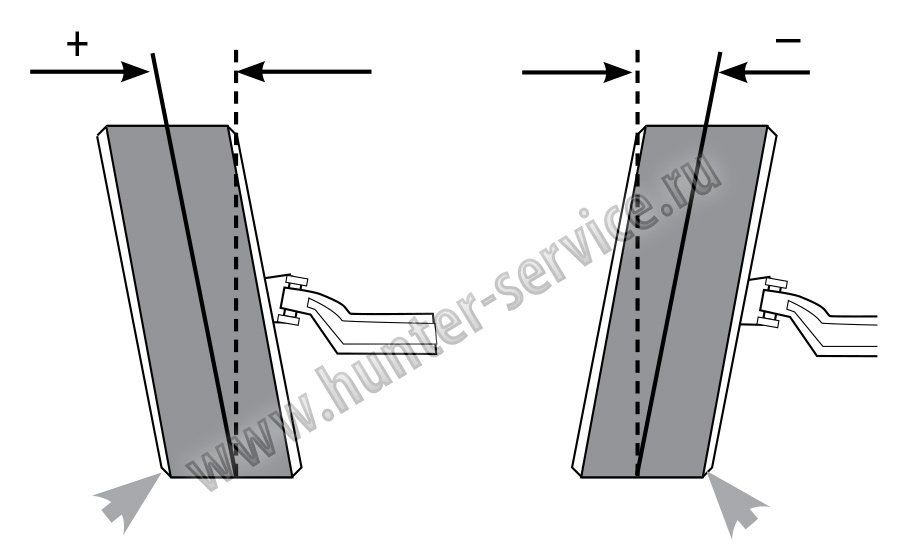

Схождение — наиболее критичный угол для управляемой оси или осей (управляемая ось — та, с помощью колес которой водитель управляет автомобилем). Схождение может измеряться как в линейных так и в угловых величинах.

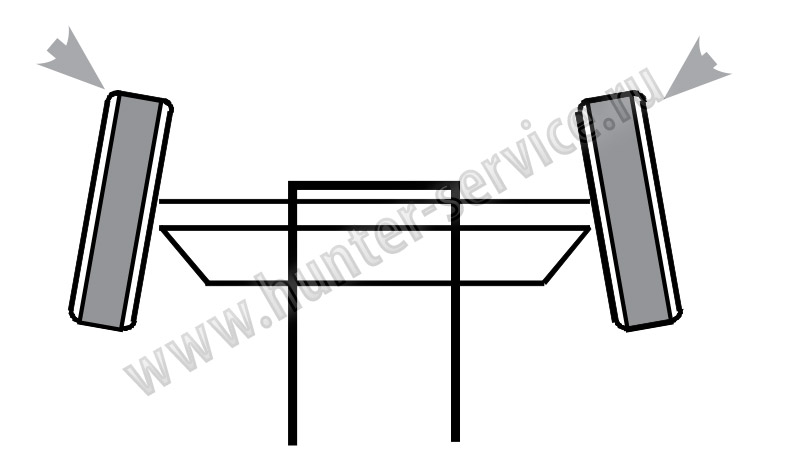

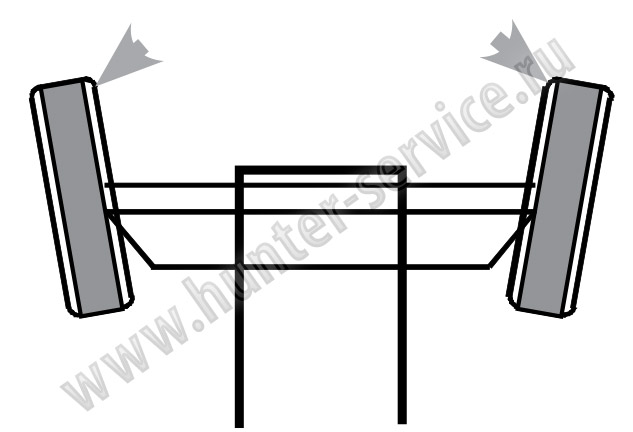

Суммарное схождение это угол сформированный плоскостями вращения колес на одной оси. Положительным суммарное схождение считается когда плоскости пересекаются впереди автомобиля, а отрицательным когда они пересекаются позади автомобиля. Суммарное схождение считается нулевым если плоскости параллельны и не пересекаются.

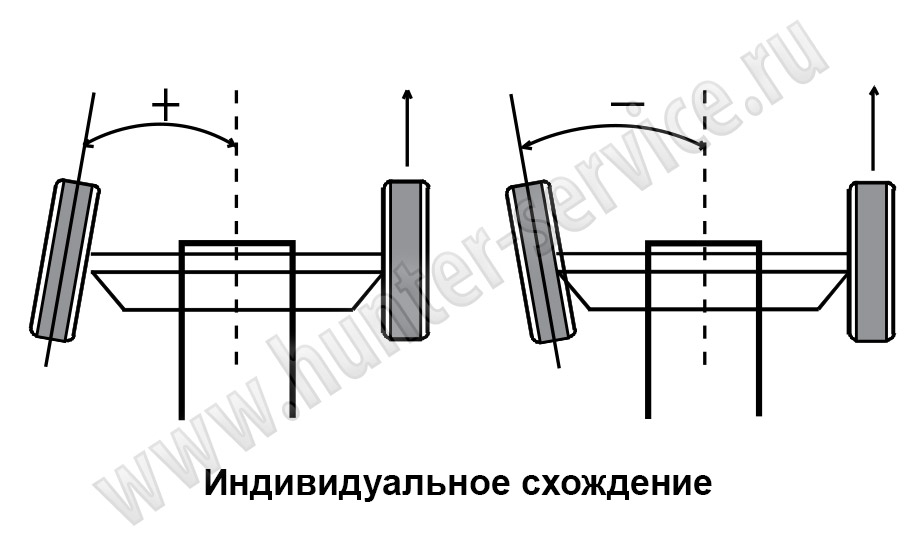

Индивидуальное схождение это угол сформированный проекцией плоскости вращения колеса на горизонтальную плоскость и линией тяги автомобиля которая задается базовой (эталонной) задней осью. Отрицательным или положительным индивидуальной схождение считается по тому же принципу как и суммарное.

|  |

Результатом неправильной установки углов схождения является симметричный износ плечевых зон двух шин сразу, при этом при чрезмерно положительном схождении изнашивается внешняя плечевая зона и примыкающая к ней часть протектора, а при чрезмерно отрицательном внутренняя.

|  |

| При слишком большом положительном схождении изнашиваются внешние кромки шин | При слишком большом отрицательном схождении изнашиваются наружная часть шин |

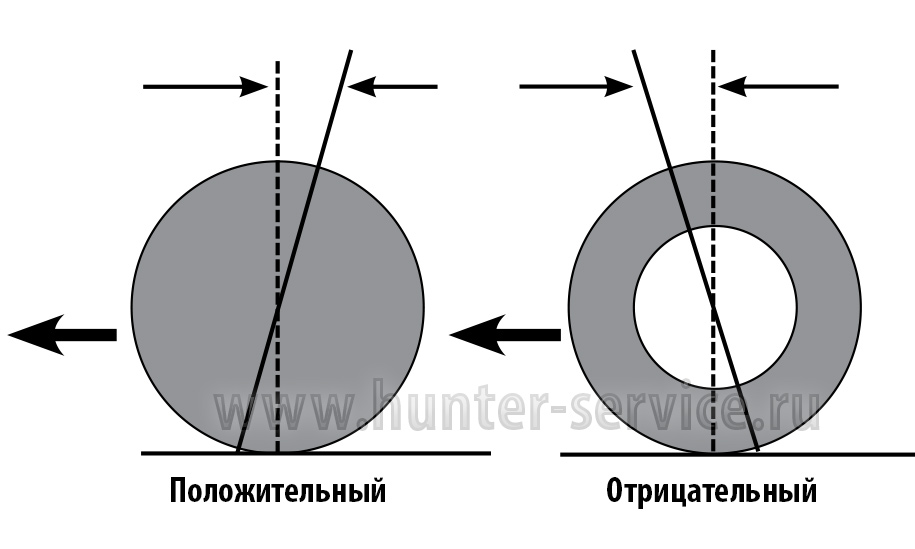

Износ шин из-за неправильного угла развала колес

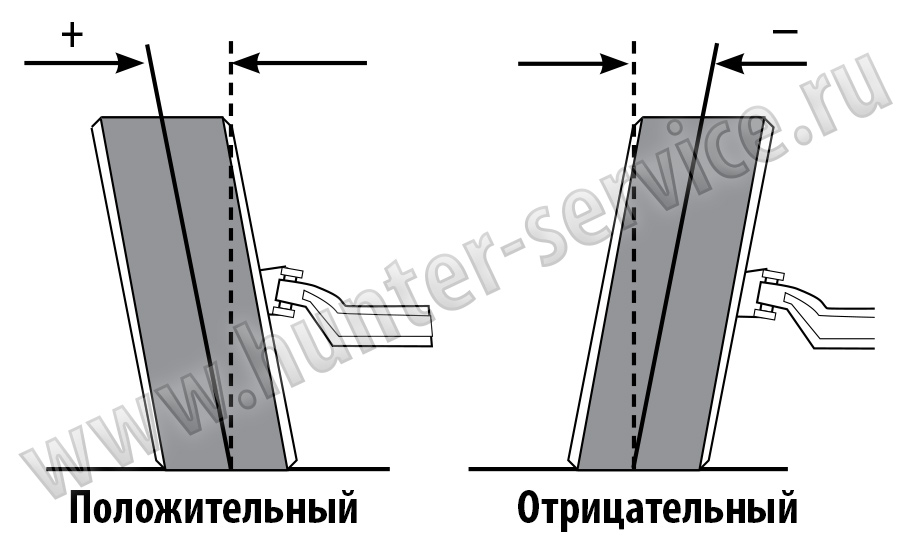

Угол развала формируется пересечением плоскости вращения колеса и вертикалью. Развал измеряется в угловых величинах (градусах и долях градусов). Развал считается положительным когда колесо наклонено наружу в верхней части и отрицательным когда колесо наклонено внутрь.

Износ шин при неправильно отрегулированном развале имеет место быть с наружной стороны при чрезмерно положительном развале и с внутренней стороны при чрезмерно отрицательном развале.

|  |

| Определение положительного и отрицательного развала | Серыми стрелками показаны части шин подверженных чрезмерному износу при неправильно отрегулированном развале |

Угол продольного наклона оси поворота (кастер) и его влияние на управляемость автомобиля

Кастер — это угол наклона оси поворота относительно вертикали если смотреть на автомобиль с боковой стороны. Кастер также иногда называют продольным углом наклона шкворня. Измеряется в угловых величинах. Кастер считается положительным когда ось поворота наклонена назад к центру автомобиля и отрицательным когда она наклонена вперед. В силу ряда причин кастер у грузовых автомобилей всегда положительный.

Кастер напрямую не влияет на износ шин, но влияет на управляемость автомобиля а также косвенно может влиять на износ шин из-за того что при выполнении поворотов он сильно влияет на угол развала колес.

Правильно выставленный кастер важен для курсовой устойчивости автомобиля и возврата рулевого колеса к центральному положения после выполнения поворота. Неправильно отрегулированный кастер может вызывать повышенные нагрузки на рулевой механизм, шимми или вобблинг, увод автомобиля от прямолинейного движения и износ плечевой зоны на колесах управляемой оси.

Угол разности поворота колес

При выполнении поворота автомобиля колеса на управляемой оси поворачиваются на разные углы. Внутреннее колесо всегда поворачивается на больший угол. |

Измерение угла разности колес при повороте позволяет выявить проблемы в рулевом механизме и неправильном износе шин. Неправильный угол разности поворота колес может вызывать преждевременный износ шин.

Регулировка грузовых автомобилей с тремя осями и более

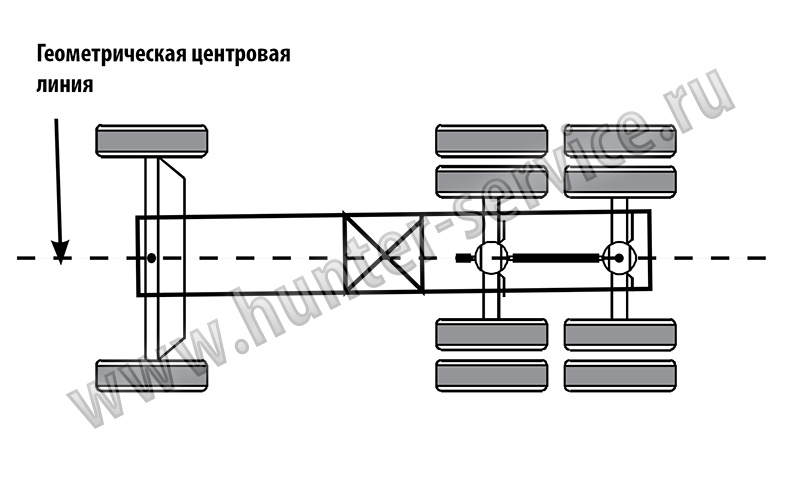

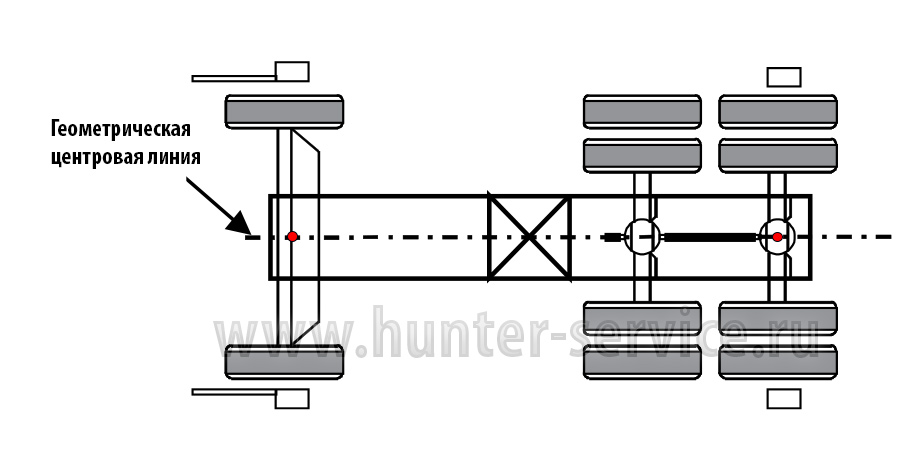

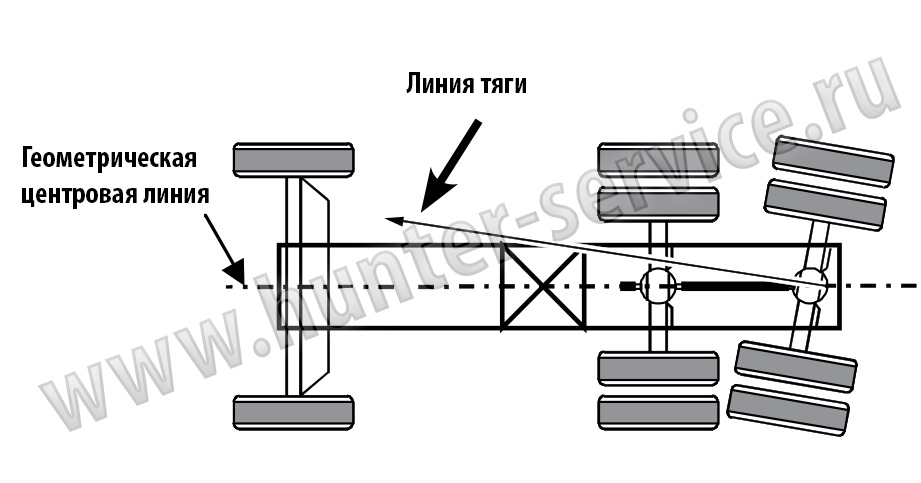

Геометрическая центровая линия автомобиля формируется линией проведенной через точки находящиеся по центру линий, проведенных между колесами передней управляемой и базовой задней осей. |

Линия тяги это биссектриса суммарного схождения оси, принятой за базовую. Она показывает направление куда ось толкает автомобиль по сравнению с центровой линией. |

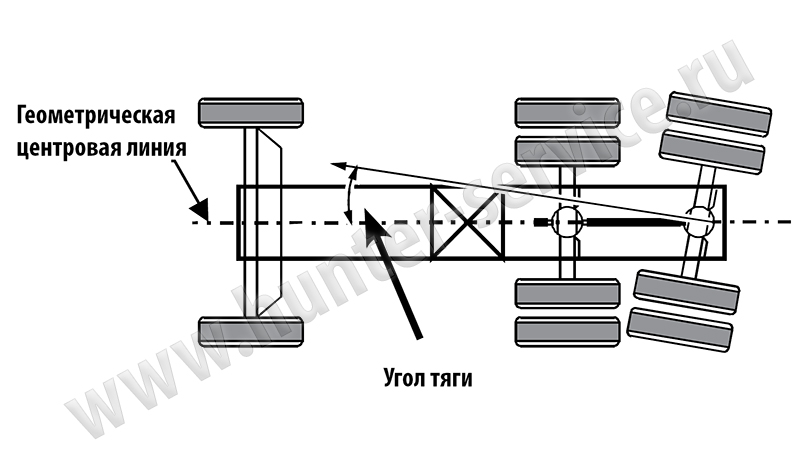

Угол тяги сформирован геометрической центровой линией автомобиля и линией тяги |

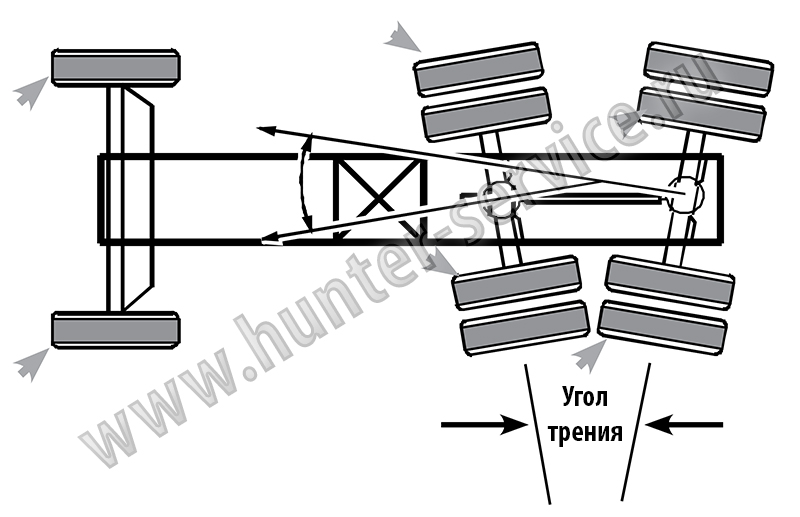

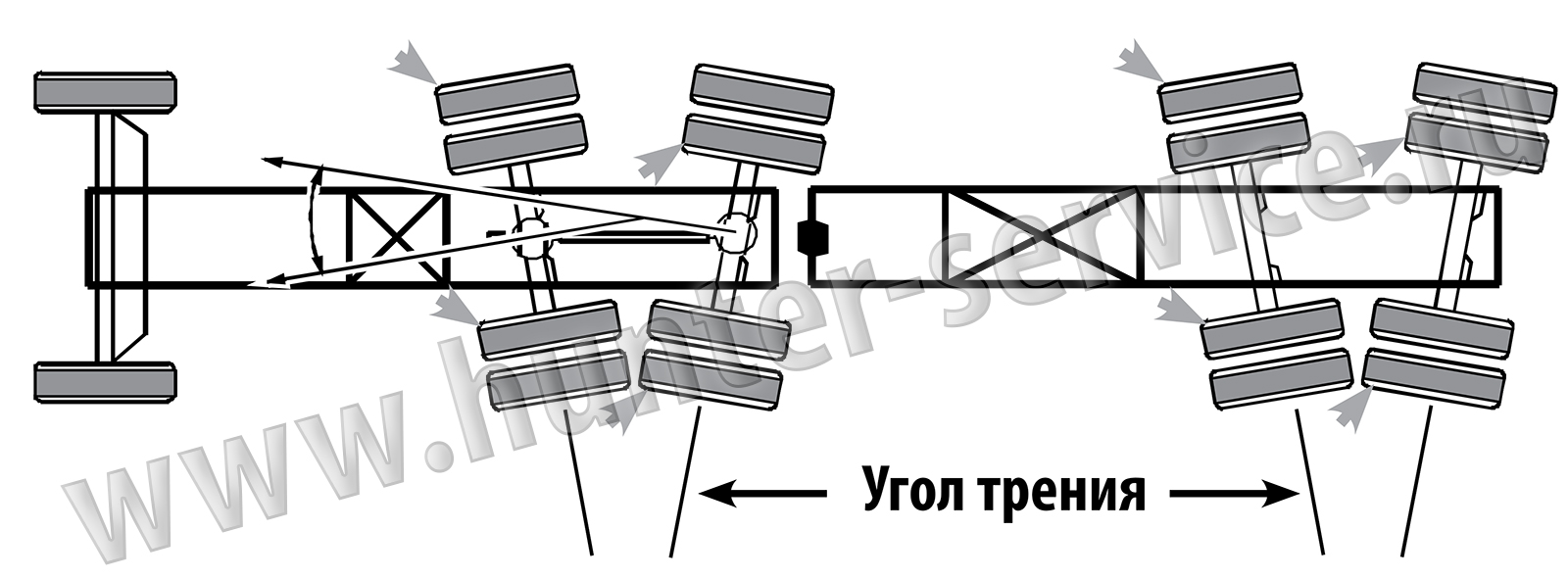

Угол трения сдвоенной оси это угол который был сформирован двумя индивидуальными линиями тяги каждой из задних осей. На рисунке справа неправильно отрегулированный угол трения (непараллельность осей) заставляет две оси работать друг против друга, при этом водитель должен постоянно подруливать передней осью для того, чтобы автомобиль двигался прямолинейно. Такое состояние вызывает повышенный износ всех шин. Износ шин от непараллельности осей возникает на выступающих вперед кромках колес управляющей оси. Так, например, при конфигурации как на рисунке справа износ будет на внешней кромке левой шины и внутренней кромке правой шины, а также на всех шинах задней оси. |

Регулировка прицепа и износ шин

| Условия, относящиеся к грузовым автомобилям также в полной мере действуют и на прицепы. Непараллельные оси прицепов вызывают быстрый износ всех шин. Также если прицеп не отцентрирован относительно тягача он подвергается сильному воздействию набегающего потока воздуха, что может приводить к повышенному расходу топлива и проблемам в управлении. |

Неправильно отрегулированные углы установки колес увеличивают сопротивление качения и расход топлива

![]()

Регулировка по геометрической центровой (осевой) линии

Геометрическая центровая линия может использоваться как линия отсчета от которой происходит измерение индивидуального схождения колес. Геометрическая центровая линия автомобиля определяется как линия, соединяющая средние точки передней и последней задней оси. Эта линия не привязана напрямую к раме.

Измерительная система стенда регулировки углов установки колес задает геометрическую центровую линию после установки датчиков на колеса.

Центровая (осевая) линия рамы и ее смещение

Угол смещения рамы формируется углом между осевой линией проходящей через центр рамы и центры виртуальных линий проходящих через измерительные датчики.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте как обрабатываются ваши данные комментариев.

цом бобышки балки установлены регулировочные шайбы, с помощью которых устраняется зазор в соединении.

Шкворни имеют две лыски под клин, расположенные под углом 90°, что позволяет поворачивать шкворень при

щены от загрязнения крышками ступиц с прокладками и двухкромочной манжетой, установленной на кольце за

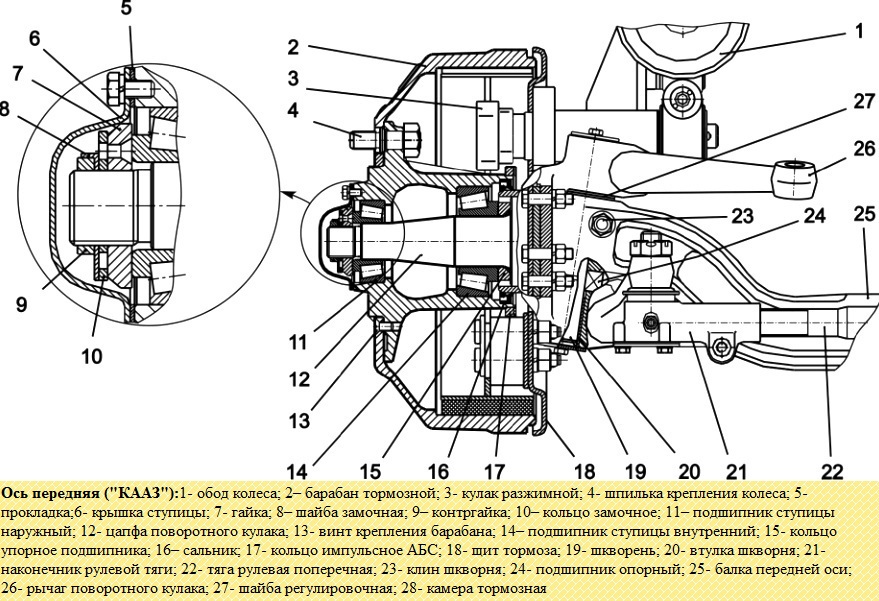

тормоза; 19- шкворень; 20- втулка шкворня; 21- наконечник рулевой тяги; 22- тяга рулевая поперечная; 23-

клин шкворня; 24- подшипник опорный; 25- балка; 26- рычаг поворотного кулака; 27- шайба регулировочная

5. Надеть замочное кольцо и отпустить гайку-шайбу примерно на 1/8 оборота до совпадения штифта на гай-

4. Перекатить автобус вперед на 1/2 оборота колеса и, установив линейку по меткам позади переднего моста,

провести измерение. Если разница замеров не попадает в пределы (2…4) мм, то нужно выполнить регулировку.

5. Ослабить стяжные болты обоих наконечников поперечной тяги и, вращая ее трубным ключом, добиться необ-

ходимой величины схождения колес. После регулировки закрепить стяжные болты наконечников рулевых тяг.

Изменение длины поперечной рулевой тяги происходит за счет разного шага резьбы на концах тяги (на левом

─ 1,5 мм, на правом — 2 мм). Если для установления схождения колес требуется изменение длины тяги более чем

на 5 мм, то следует снять поперечную тягу с автобуса и установить необходимую длину одинаковым перемеще-

нием левого и правого наконечников. После чего выполнить окончательную регулировку, как указано выше.

ные болты нужно сначала ввернуть до предела, а затем вывернуть до получения необходимого угла и закре-

лей в период эксплуатации автобуса, не регулируются. В случае повышенного износа шин передних колес не-

обходимо проверить величину развала колес, величину продольного и поперечного наклона шкворней, а также

углы поворота колес. Проверка углов выполняется на специальном оборудовании. Значения углов указаны в

нием шкворневого узла передней оси. Нужно своевременно заменять изношенные детали, так как чрезмерный

зазор (люфт) в шкворневом соединении создает возможность появления ударной нагрузки, что может привести

домкратом переднюю ось и, взявшись за шину колеса сверху и снизу, покачать колесо. Предварительно следу-

ления. Шкворневое соединение исправно, если радиальный зазор в соединении не превышает 0,75 мм. Если пе-

вернуть шкворень вокруг его оси на 1/4 оборота до второй лыски под стопорный штифт. Если указанное пере-

проушиной поворотной цапфы. Если осевой зазор превышает 0,25 мм, то необходима регулировка зазора под-

На автобус II класса устанавливаются дисковые колеса с размером обода 6,0 × 20. Бортовое кольцо разрезное.

ВИ-401; Вл-25 с нормой слойности НС12 (обозначается на боковой поверхности шины индексом - 130/128K или

130/128J), так и с нормой слойности НС10 (обозначение на боковой поверхности 125/122 J или 125/122 К), а

колес, погнутость обода и бортового кольца. Радиальное и боковое биение колеса не должно превышать 3 мм.

Если биение больше, то необходимо заменить колесо. Увеличенное биение может привести к выходу из строя

подтяжки. Необходимо проверять затяжку гаек крепления колеса визуально при ежедневном техническом об-

- крепление гайками: передних - одной; задних - двумя гайками (наружной и внутренней) - (315…390) Н·м.

катные упоры спереди и сзади колеса, расположенного с противоположной стороны от снимаемого колеса. До-

давления домкрата колесо можно было снять. В случае отсутствия твердого покрытия дороги, под домкрат сле-

снятию, то следует приподнять кузов домкратом, установив его в специальную площадку-опору, размещенную

5. Установить колесо на ступицу. Затянуть гайки настолько, чтобы колесо плотно удерживалось на месте.

вентилей камер и наличие на них колпачков. В случае повышенной деформации шины проверить давление при

мального давления в них, наличия повреждений и застревания посторонних предметов. Посторонние предме-

сквозные и несквозные порезы и прочее), которые обнажают корд, а также расслоений в каркасе, брекере, борте

(вздутия), местном отслоении протектора, боковины, герметизирующего слоя, а также при появлении индика-

После работы ставить автобус на поверхности незагрязненной нефтепродуктами. Не допускать попадания на

3. Если предполагается, что автобус не будет работать более 10 дней, то его следует поставить на подставки,

8. При необходимости следует переставлять шины вместе с колесами. Устанавливать на задние колеса шины

с одинаковой степенью изношенности. Запасная шина участвует в перестановке, если ее износ не отличается от

крышки в вертикальном положении на стеллажах, а камеры в слегка надутом состоянии на вешалках с полу-

наматывается на барабан, который фиксируется в определенном положении при помощи храпового механизма.

Запасное колесо крепится двумя гайками к балке. Вращение лебедки производить заводной рукояткой. Доступ

Особенности и техническое обслуживание тормозов автобуса ПАЗ

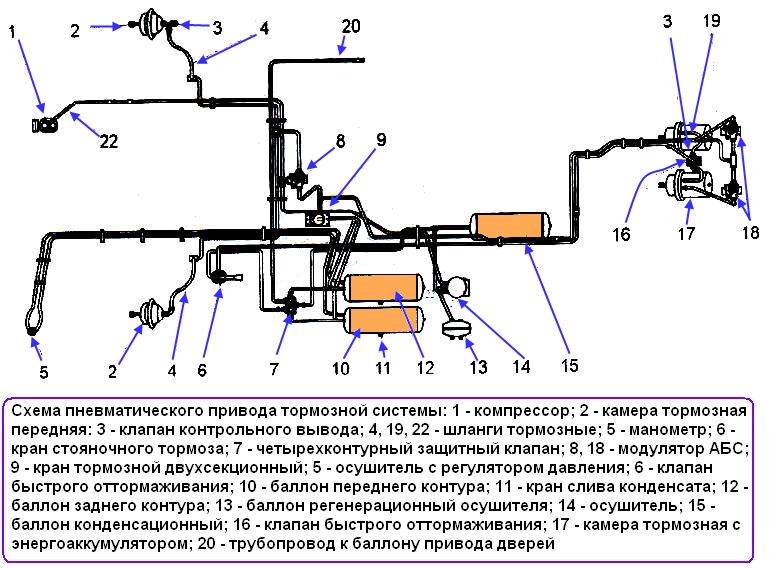

Автобус оборудован тремя раздельными тормозными системами: рабочей, стояночной и запасной

Рабочая тормозная система предназначена для служебного и экстренного торможения автобуса до полной остановки.

Привод тормозных механизмов колес пневматический, двухконтурный, раздельный для передних и задних колес.

Стояночная тормозная система предназначена для затормаживания задних колес во время стоянки автобуса.

Стояночный тормоз приводится в действие поворотом рукоятки крана в крайнее фиксированное положение.

При этом воздух выпускается из-под диафрагм задних тормозных камер, пружины энергоаккумуляторов разжимаются и прижимают тормозные колодки к барабанам.

В случае утечки воздуха из контура стояночной тормозной системы, задние колеса самопроизвольно затормаживаются.

Запасная тормозная система обеспечивает торможение автобуса в случае полного или частичного отказа рабочей тормозной системы.

Функции запасной тормозной системы выполняет один из контуров рабочей тормозной системы.

Также в качестве запасной может использоваться стояночная тормозная система, так как кран управления стояночным тормозом обеспечивает изменение интенсивности торможения в зависимости от положения его рукоятки.

Антиблокировочная система (АБС) тормозов обеспечивает устойчивое торможение автобуса на дорогах с низким коэффициентом сцепления колес с дорожным покрытием.

Выход из строя АБС не нарушает функционирование рабочей тормозной системы автобуса.

Рабочая тормозная система состоит из колесных тормозных механизмов и пневматического привода. Схема пневматического привода тормозной системы показана на рис. 1.

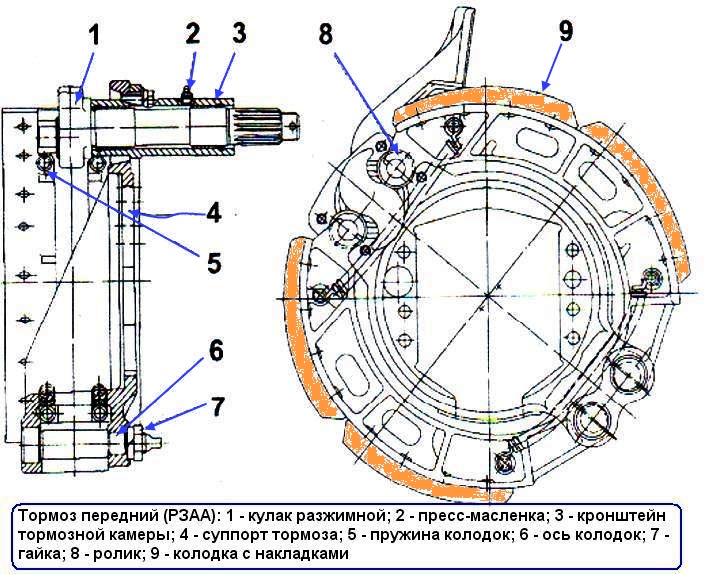

Тормозные механизмы передних и задних колес (рис. 2.) барабанного типа с двумя тормозными колодками и регулятором тормоза

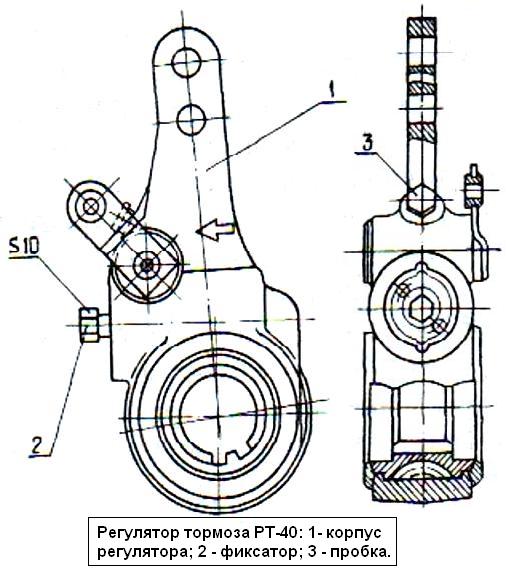

Регулятор тормоза РТ-40 (рис. 3.) предназначен для передачи усилия от штока пневмокамеры на разжимной кулак вала и для автоматической регулировки зазора между накладками и тормозным барабаном

Техническое обслуживание тормозных механизмов

Замена тормозных колодок:

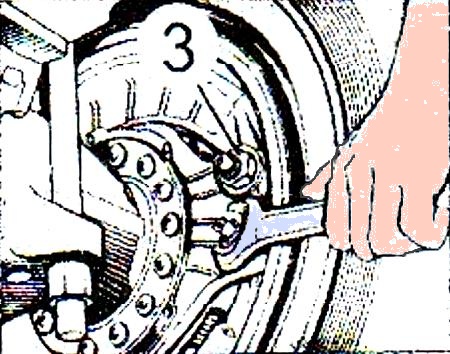

- 1. Утопить фиксатор 2 (рис. 3.) регулятора тормоза и вращать ключом против часовой стрелки до возврата разжимного кулака тормоза в исходное положение. При этом зазор между тормозной накладкой и барабаном станет максимальным.

- 2. Снять ступицу вместе с барабаном.

- 3. Снять стяжные пружины колодок 5 (рис. 2.) и тормозные колодки 1

При каждом снятии следует осмотром проверять состояние тормозных барабанов. Не допускается наличие задиров, трещин и значительной выработки на рабочей поверхности, а также ослабление крепления барабана к ступице.

Увеличение диаметров тормозных барабанов мостов РЗАА в процессе эксплуатации допускается не более чем на 6 мм.

Предельный диаметр рабочей поверхности тормозного барабана 426 мм - для мостов "РЗАА" и 383 мм для мостов КААЗ.

При сборке смазать оси колодок тонким слоем смазки Литол-24.

Регулировка тормозных механизмов колес

1. Снять для удобства проведения регулировок тормозные щитки.

- 2. Ослабить гайки 3 крепления эксцентриковых осей колодок (рис. 4.).

- 3. Сблизить эксцентрики, повернув оси метками 4, друг к другу (рис. 5.).

- 4. Ослабить гайки и болты крепления кронштейнов (5 - передних, 6 - задних) тормозных камер (рис. 4.).

- 5. Ослабить у задних тормозных механизмов болты крепления опоры 7 разжимного кулака (рис. 5.).

- 6. Подать в тормозную камеру сжатый воздух под давлением 0,1 ÷ 0,15 мПа (1 ÷ 1,5 кгс/см 2 ), нажимая на тормозную педаль при наличии воздуха в системе.

- 7. При отсутствии сжатого воздуха вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в направлении хода штока тормозной камеры при торможении, прижать колодки к тормозному барабану.

- 8. Сцентрировать колодки относительно барабана, поворачивая эксцентрики так, чтобы обеспечить прилегание колодок к барабану, которое можно проверить щупом через окна в щитках передних тормозных механизмов или при снятых щитках у задних тормозов.

На расстоянии 20 ÷ 30 мм от наружных концов накладок щуп толщиной 0,1 мм не должен проходить вдоль всей ширины накладки.

- 9. Не прекращая подачи сжатого воздуха в тормозную камеру, а при отсутствии воздуха не отпуская регулировочный рычаг и удерживая оси колодок от проворачивания, надежно затянуть гайки осей (рис. 6), болты крепления кронштейнов тормозных камер и опор разжимных кулаков.

- 10. Прекратить подачу сжатого воздуха или отпустить регулировочный рычаг и присоединить к рычагу шток тормозной камеры.

Установить щитки задних тормозных механизмов.

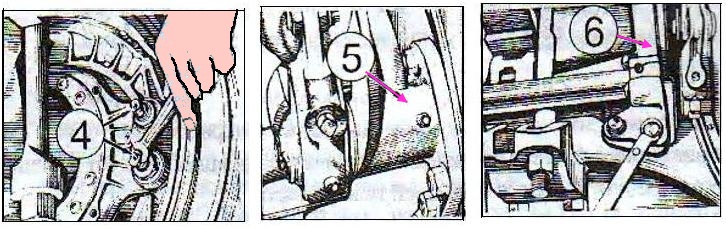

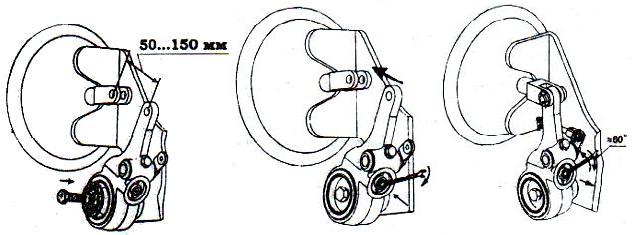

Предварительная регулировка (установка) регулятора тормоза проводится для получения требуемых ходов штоков после замены колодок.

1. Произвести растормаживание энергоаккумуляторов.

- 2. Установить регулятор на вал привода тормоза и закрепить его на валу (рис. 7). Направление действия силы тормозной камеры должно совпадать с направлением стрелки нанесенной на корпус регулятора.

- 3. Утопить фиксатор внутрь регулятора до упора, нажав, на его торец пальцем.

Удерживая фиксатор в утопленном положении, вращать его ключом (S=10) по часовой стрелке до совмещения отверстий корпуса регулятора и вилки тормозной камеры (рис. 7.).

- 4. Соединить корпус регулятора с вилкой тормозной камеры и установить тягу привода регулятора.

- 5. Вращайте фиксатор вправо до упора, т.е. до соприкосновения тормозных колодок с барабаном, действуя, как указано выше.

Затем таким же образом поверните фиксатор влево на 120 ÷ 180°. При этом между тормозными колодками и барабаном установится зазор близкий к требуемому.

- 6. Отпустить фиксатор. Если он остался утопленным, поверните его влево - вправо в пределах 30° до возврата в исходное положение под действием пружины (рис. 7.).

В процессе эксплуатации заданная величина хода штока тормозной камеры будет поддерживаться регулятором тормоза автоматически.

Остаточная толщина тормозных накладок проверяется при ТО-2 через смотровые окна в тормозных барабанах или в щитках тормозных механизмов.

Накладки следует заменить при толщине менее 4,5 мм. и при наличии трещин и сколов на рабочей поверхности.

В случае повышенного нагрева тормозных барабанов или низкой эффективности торможения необходимо проверить работу регулировочного рычага тормозного механизма путем измерения хода штока тормозной камеры при подаче в нее сжатого воздуха от тормозного крана при рабочем давлении 0,7 ÷ 0,8 мПа (рис. 8.).

Величина хода штока тормозных камер должна быть в пределах 29 ± 2 мм.

Регулировка хода штока в процессе эксплуатации не производится.

Если ход штока не соответствует приведенному выше значению, необходимо проверить правильность установки рычага или выяснить причину нарушения работоспособности и устранить ее.

Если замена тормозных колодок производилась со снятием ступицы колеса, то после установки ступицы нужно осторожно выдвинуть колесный датчик АБС до соприкосновения с зубчатым венцом ступицы, а затем провернуть ступицу на два-три оборота для получения необходимого зазора.

При обслуживании регулятора тормоза следует смазать его один раз в два года, нагнетанием через отверстие закрытое 'пробкой 3 (рис. 3.) смазки ЖТ-72 ТУ 38 101345-77 в количестве 40 - 50 г.

Внимание! Использование смазки Литол-24 для обслуживания регулятора приводит к его неисправности.

Смазка опор вала разжимных кулаков выполняется до появления свежей смазки из зазоров между валом и кронштейном.

Внимание! Чтобы тормозные колодки задних колес не примерзли к барабанам после длительной стоянки при резких колебаниях температуры, не рекомендуется оставлять автобус с включенным стояночным тормозом, не просушив тормоза плавными торможениями при движении.

Тормозные камеры

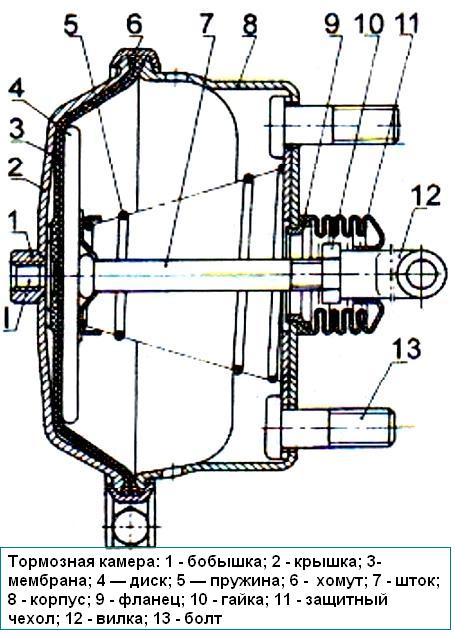

Камера тормозная передняя предназначена приведения в действие тормозных механизмов колес.

Камера тормозная с пружинным энергоаккумулятором предназначена для приведение в действие тормозных механизмов колес заднего моста при включении рабочей или стояночной тормозных систем.

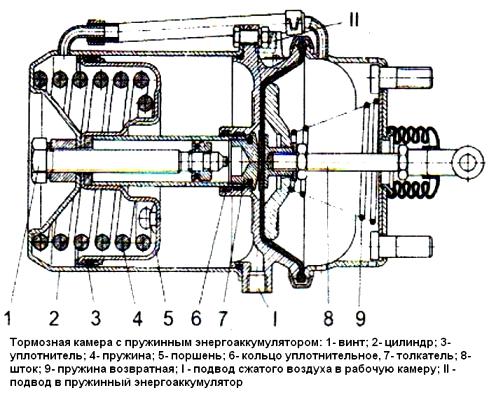

Устройство тормозной камеры показано на рис. 9 и рис. 8.

При нарушении герметичности и снижении давления в контуре стояночной тормозной системы воздух из полости под поршнем 5 через вывод I уйдет в атмосферу через поврежденную часть пневмопривода, пружина 4 разожмется и произойдет автоматическое затормаживание автобуса.

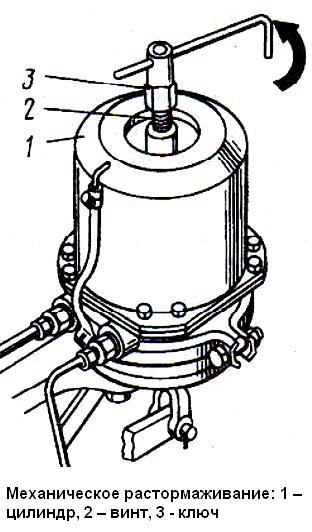

Дня механического растормаживания задних колес необходимо вывернуть ключом 3 (рис. 10.) винт 2 из пружинного энергоаккумулятора на длину 70 мм.

Внимание! Перед растормаживанием следует предохранить автобус от скатывания.

Внимание! Запрещается самостоятельная разборка энергоаккумуляторов.

В пружинном энергоаккумуляторе в сжатом состоянии находится мощная пружина. Разбирать его можно только в мастерской с использованием специальных приспособлений.

Внимание! Перед началом эксплуатации автобуса привести в рабочее состояние энергоаккумуляторы тормозных камер, для этого:

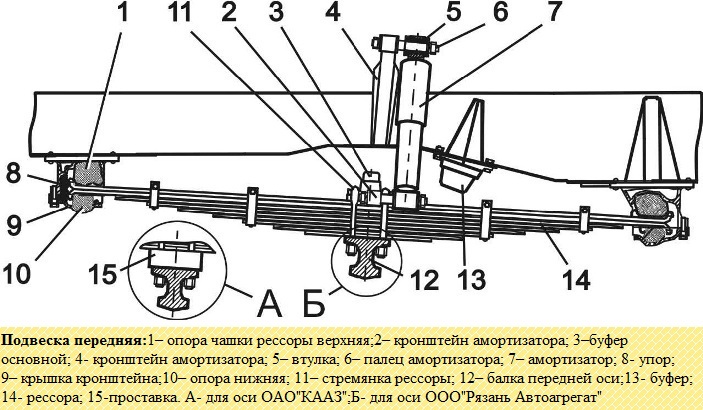

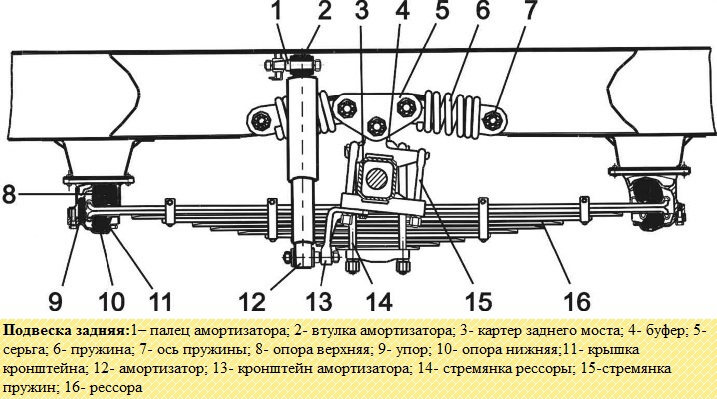

Конструкция подвески автобуса ПАЗ-32053-07, ПАЗ-4234

Передняя и задняя подвески автобуса (рис. 1 и рис. 2) состоят из продольных полуэллиптических рессор и гидравлических амортизаторов

В состав задней подвески, кроме того входят дополнительные (корректирующие) пружины.

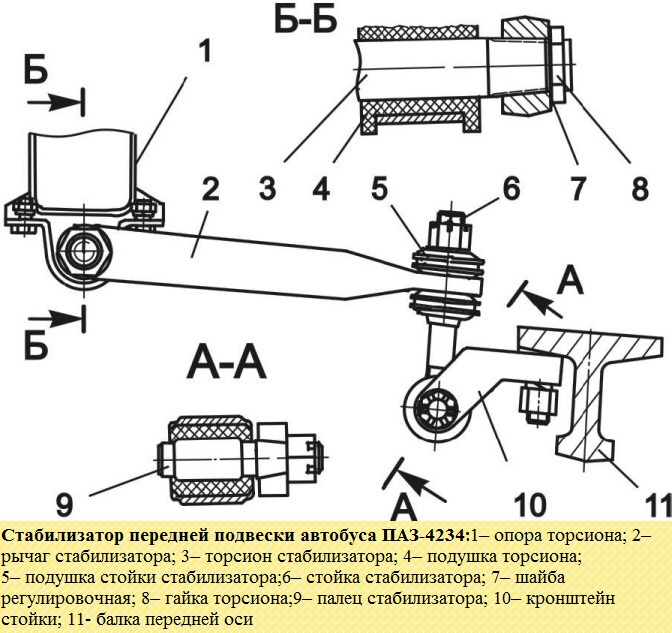

На ПАЗ-4234 в передней подвеске установлен стабилизатор поперечной устойчивости кузова (рис. 3).

Крепление всех рессор к основанию кузова выполнено на резиновых подушках (опорах).

Подушки зажимаются в кронштейнах крышками вместе с чашками рессор.

В передние кронштейны передних и задних рессор установлены упорные резиновые подушки, препятствующие продольному перемещению рессор вперед.

Необходимые продольные перемещения при прогибах происходят за счет смещения задних концов рессор. Прогибы рессор ограничивают резиновые буферы.

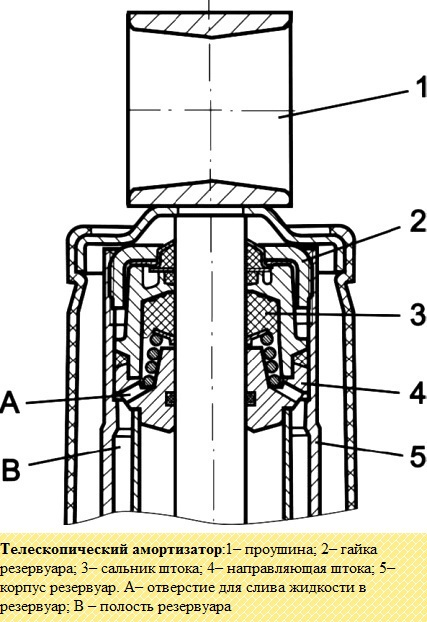

Телескопические амортизаторы предназначены для гашения колебаний, возникающих при движении автобуса по неровной дороге.

Длительное раскачивание автобуса после переезда через неровность дороги указывает на неисправность амортизаторов. В этом случае необходимо выявить неисправный амортизатор и заменить его, либо отремонтировать.

Для проверки работоспособности амортизатора нужно зажать его вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее 5 раз.

У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 220 Н.

Время перемещения на длине рабочего хода растяжения (100 мм) не более 10 секунд. Если амортизатор прокачивается без сопротивления или сопротивление очень велико, то его следует отремонтировать или заменить.

Кроме потери эффективности, у амортизатора может появиться подтекание масла через уплотнение штока в верхней части.

В этом случае следует подтянуть гайку резервуара 2 (рис. 4). Для этого необходимо снять амортизатор с автобуса.

Если после подтягивания гайки течь жидкости не устраняется, нужно заменить сальник штока 3.

При установке сальника большой наружный диаметр его должен быть обращен вниз, в сторону рабочего цилиндра. Только в этом положении обеспечивается нормальная работа маслоотражательных канавок сальника.

В амортизатор можно заливать только амортизаторную жидкость согласно карты смазки.

При заливке жидкости в амортизатор необходимо располагать рабочими условиями, обеспечивающими особую чистоту.

Засорение клапанных систем амортизатора приводит к его неисправности.

При техническом обслуживании подвески проверяется целостность листов рессор, затяжка гаек стремянок рессор и дополнительных пружин, крепление гаек крышек опор рессор, состояние подушек опор рессор, втулок амортизаторов, втулок дополнительных пружин, подушек стабилизатора поперечной устойчивости, крепление гаек пальца, торсиона и кронштейна стабилизатора.

Гайка торсиона стабилизатора 7 (рис. 3) стопорится кернением в месте напротив паза в торсионе.

Неисправностями рессор могут быть: поломка отдельных рессор, поломка или ослабление концевых чашек коренных листов и хомутов рессор, уменьшение стрелы прогиба рессоры в свободном состоянии и коррозия листов.

Коррозия листов может значительно снизить их долговечность. Поэтому рекомендуется при ремонтных работах очистить листы и смазать трущиеся поверхности рессор графитной смазкой.

При разборке и сборке рессор не рекомендуется ударять молотком по поверхности листов, так как это может привести к их последующей поломке в эксплуатации.

Долговечность и надежность резиновых подушек опор рессор зависит от правильного их монтажа. При установке подушек не допускаются их перекосы. Неправильно поставленные подушки не самоустанавливаются при затяжке крышек, что приводит к их быстрому износу.

Для правильного крепления концов рессоры в резиновых подушках рессору необходимо выпрямить с помощью специального приспособления.

Ось передняя

Автобус может комплектоваться передней осью производства ОАО "КААЗ" или ООО "РязаньАвтоагрегат".

Передняя ось АО "КААЗ" (рис. 5) состоит из балки двутаврового сечения, поворотных цапф и шкворней, закрепленных в бобышках балки клиньями.

Между торцом верхней проушины вилки и торцом бобышки балки установлены регулировочные шайбы, с помощью которых устраняется зазор в соединении.

Шкворни имеют две лыски под клин, расположенные под углом 90°, что позволяет поворачивать шкворень при одностороннем износе.

Опорные поверхности шкворня и упорный подшипник необходимо смазывать через две пресс-масленки.

Ступицы колес вращаются на двух роликовых конических подшипниках.

Подшипники защищены от загрязнения крышками ступиц с прокладками и двухкромочной манжетой, установленной на кольце за внутренним подшипником ступицы.

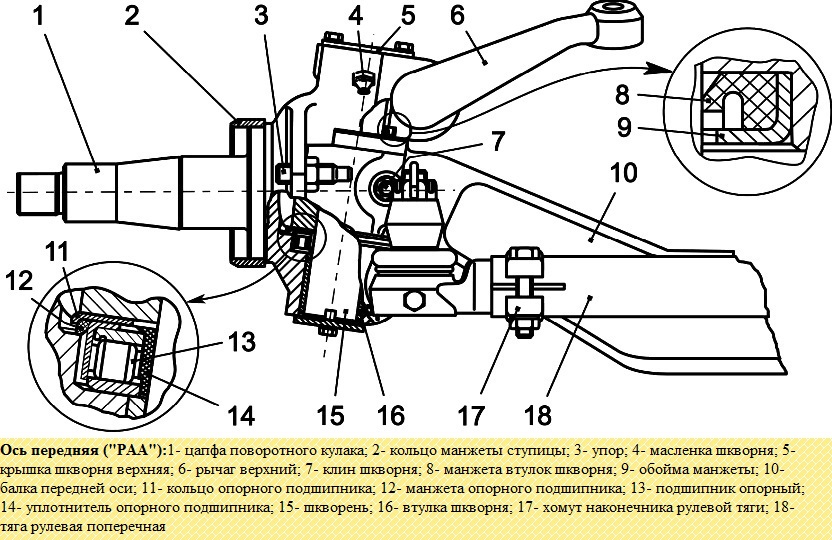

Передняя ось ООО "Рязань Автоагрегат" (рис. 6).

В конструкции оси ООО "РязаньАвтоагрегат" для удержания смазочного материала шкворневого узла предусмотрены резиновые уплотнители.

При установке верхнего уплотнителя необходимо следить, чтобы его кромка была направлена в сторону торца балки.

При замене шкворней и втулок необходимо следить за правильностью установки колец в выточках поворотных кулаков, чтобы не срезать кольца шкворнями. Если кольцо плохо держится в выточке, то его необходимо смазать солидолом.

Опорные поверхности шкворня и упорный подшипник необходимо смазывать через две пресс-масленки. Для контроля за выходом смазки в верхнюю крышку шкворня введен клапан прокачки.

При обслуживании передней оси проверяется состояние балки, проверяются зазоры в шкворневом соединении, смазываются шкворни и подшипники ступиц колес, регулируются схождение и угол поворота колес.

Регулировка подшипников ступиц выполняется при увеличении зазоров или в случае нагрева ступицы из-за чрезмерной затяжки гайки подшипников.

Регулировка подшипников ступиц передних колес ("КААЗ")

- Поднять колесо домкратом так, чтобы шины не касались опоры.

- Снять крышку ступицы 6 (рис. 6) и отогнуть замочную шайбу 8 от грани контргайки 9.

- Отвернуть контргайку 9, снять замочную шайбу и замочное кольцо 10.

- Проворачивая ступицу в обоих направлениях, чтобы ролики правильно установились по коническим поверхностям колец, затянуть гайку-шайбу 7 до начала торможения ступицы.

- Надеть замочное кольцо и отпустить гайку-шайбу примерно на 1/8 оборота до совпадения штифта на гайке-шайбе с ближайшим отверстием в замочном кольце.

- Провернуть колесо сильным толчком руки. При этом колесо должно свободно вращаться и не иметь заметного люфта.

- Надеть замочную шайбу, затянуть контргайку моментом 14-16 кгсм и отогнуть замочную шайбу.

После регулировки колесо должно вращаться равномерно и свободно в обоих направлениях. Зазор не должен превышать 0,15 мм.

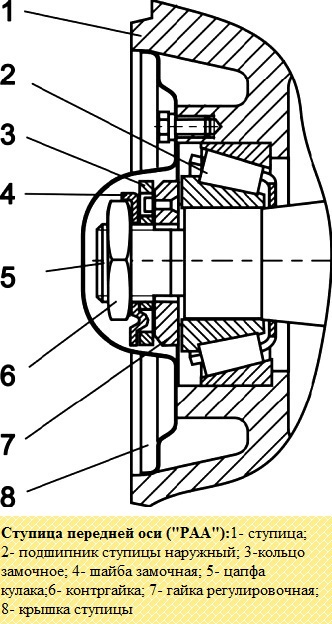

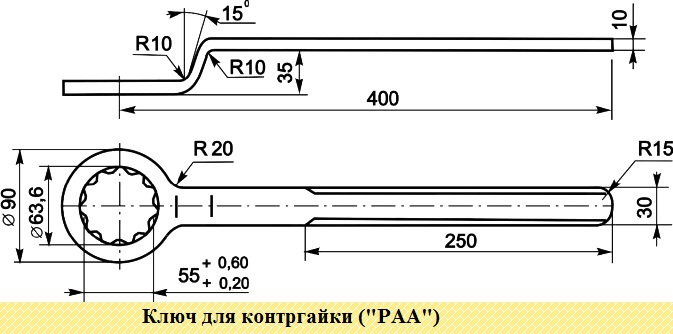

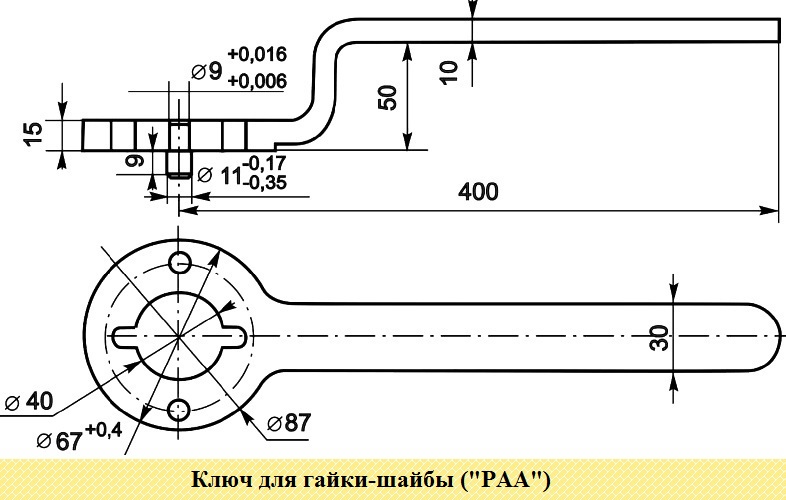

Регулировка подшипников ступиц передних колес ("РАА")

- Поднять переднюю ось или колесо домкратом.

- Убедиться, что при вращении колеса тормозные колодки не задевают за барабан.

- Снять крышку ступицы 8 (рис. 7) и, отогнув замочную шайбу 4, отвернуть контргайку 6 ключом (рис. 8).

- Поворачивая колесо в обоих направлениях, затянуть гайку ключом (рис. 9). Момент затяжки (65. 80) Нм.

После затяжки ступица не должна вращаться. Осевой люфт не допускается.

- Отвернуть регулировочную гайку на (1/4-1/3) оборота до совпадения штифта гайки с ближайшим отверстием в замочном кольце.

- Установить замочную шайбу, затянуть контргайку, момент затяжки (250-300) кгсм, и отогнуть замочную шайбу на одну из граней гайки.

После регулировки колесо должно вращаться равномерно и свободно в обоих направлениях. Зазор не должен превышать 0,25 мм.

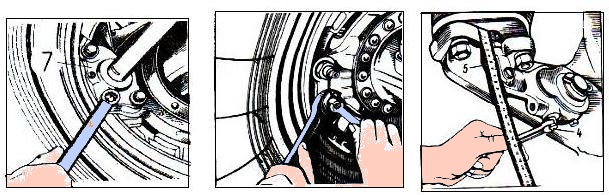

Регулировка схождения колес

- Поставить автобус на горизонтальную площадку.

Установить передние колеса в положение, соответствующее прямолинейному движению.

Проверить давление в шинах и при необходимости довести его до нормы;

- Между внутренними краями шин колес, на диаметре (730-740) мм, перед передним мостом вставить раздвижную линейку параллельно площадке на высоте оси цапфы колеса.

- Провести измерение, отметив место установки линейки.

- Перекатить автобус вперед на 1/2 оборота колеса и, установив линейку по меткам позади переднего моста, провести измерение. Если разница замеров не попадает в пределы (2-4) мм, то нужно выполнить регулировку.

Регулировка схождения колес производится изменением длины поперечной рулевой тяги.

- Ослабить стяжные болты обоих наконечников поперечной тяги и, вращая ее трубным ключом, добиться необходимой величины схождения колес.

После регулировки закрепить стяжные болты наконечников рулевых тяг.

Изменение длины поперечной рулевой тяги происходит за счет:

- разного шага резьбы на концах тяги (на левом ─ 1,5 мм, на правом — 2 мм) у передней оси производства "КААЗ";

- разного направления резьбы на концах тяги у передней оси производства "РАА".

Если для установления схождения колес оси "КААЗ" требуется изменение длины тяги более чем на 5 мм, то снимите поперечную тягу с автобуса и установите необходимую длину одинаковым перемещением левого и правого наконечников.

После чего окончательную регулировку выполните вышеописанным способом.

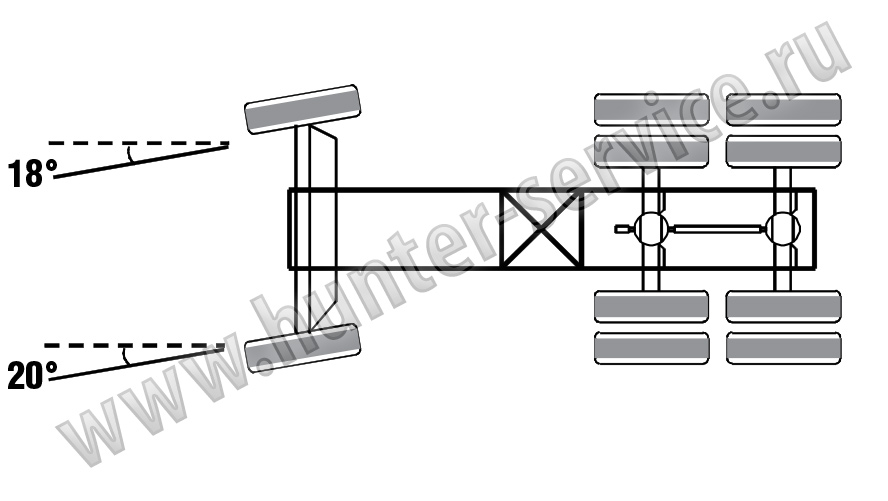

Регулировку углов поворота колес рекомендуется проводить одновременно с регулировкой схождения колес.

Регулировка выполняется с помощью упорных болтов, ввернутых во фланцы поворотных цапф.

Упорные болты нужно сначала ввернуть до предела, а затем вывернуть до получения необходимого угла и закрепить контргайкой.

Угол поворота правого колеса вправо (левого влево) – (37±1)°.

В крайних положениях колес не должно быть зазора между регулировочным болтом и балкой передней оси.

Кроме того, при правом повороте в движении левое колесо не должно касаться продольной рулевой тяги.

Углы наклона шкворней и развала колес, которые изменяются вследствие изнашивания и деформации деталей в период эксплуатации автобуса, не регулируются.

В случае повышенного износа шин передних колес необходимо проверить величину развала колес, величину продольного и поперечного наклона шкворней, а также углы поворота колес.

Проверка углов выполняется на специальном оборудовании. Значения углов указаны в приложении к данному руководству.

При эксплуатации автобуса необходимо особенно тщательно следить за своевременной смазкой и состоянием шкворневого узла передней оси.

Нужно своевременно заменять изношенные детали, так как чрезмерный зазор (люфт) в шкворневом соединении создает возможность появления ударной нагрузки, что может привести к преждевременному разрушению подшипников ступиц, увеличению отверстий балки под шкворни и поломке поворотной цапфы.

Определение износа шкворня и втулок производится при покачивании колеса. Для этого надо приподнять домкратом переднюю ось и, взявшись за шину колеса сверху и снизу, покачать колесо.

Предварительно следует проверить правильность регулировки подшипников ступицы.

Проверка радиального зазора в шкворневом соединении выполняется с помощью индикаторного приспособления.

Шкворневое соединение исправно, если радиальный зазор в соединении не превышает 0,75 мм.

Если перемещение верхнего наружного края тормозного щита в вертикальной плоскости меньше 2 мм, то можно повернуть шкворень вокруг его оси на 1/4 оборота до второй лыски под стопорный штифт.

Если указанное перемещение больше 2 мм, то следует заменить изношенные шкворень и втулки.

Проверка осевого зазора проводится без вывешивания колеса. Щуп вставляется между бобышкой балки и проушиной поворотной цапфы.

Если осевой зазор превышает 0,25 мм (0,75 мм – для передней оси "РАА"), то необходима регулировка зазора подбором толщин регулировочных прокладок или заменой упорного подшипника шкворня.

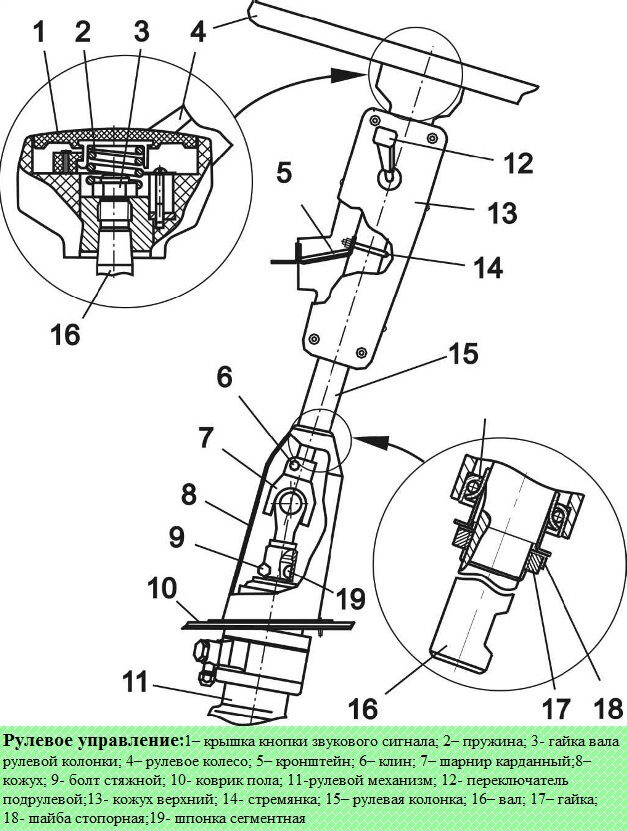

Особенности и неисправности рулевого управления автобуса ПАЗ-32053-07, ПАЗ-4234

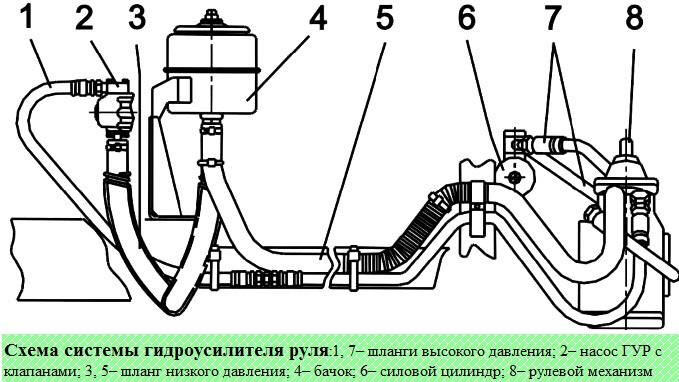

Рулевое управление (рис. 1) состоит из рулевого колеса, рулевой колонки с кожухом, карданного шарнира, рулевого механизма, силового гидравлического цилиндра, насоса гидроусилителя, трубопроводов с шлангами, продольной и поперечной рулевых тяг

Рулевая колонка 15 крепится стремянкой 14 к кронштейну кузова. Момент вращения вала 16 рулевой колонки – (0,3-0,8) Нм.

Регулировка осевого зазора в подшипниках рулевой колонки производится гайкой 17.

После регулировки гайка стопорится шайбой отгибанием на грань гайки. Гайка 3 крепления рулевого колеса стопорится кернением в двух противоположных точках.

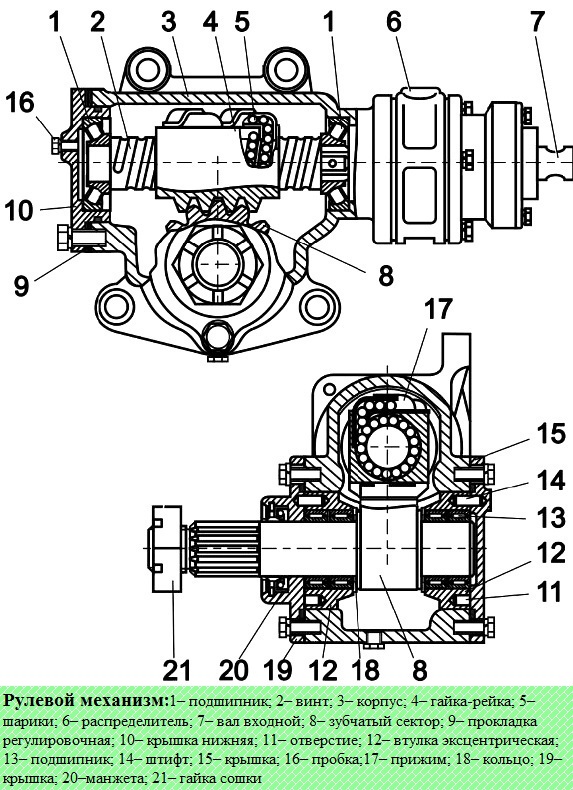

Рулевой механизм (рис. 2) состоит из картера, винта с шариковой гайкой-рейкой и зубчатого сектора.

Передаточное число рулевого механизма 23,6. Винт вращается в двух pадиальноупоpных сферических подшипниках, зазор в которых регулируется прокладками 9.

На верхнем торце картера и хвостовике винта установлен распределитель, предназначенный для распределения рабочей жидкости под давлением в рабочие полости силового цилиндра в процессе управления колесами.

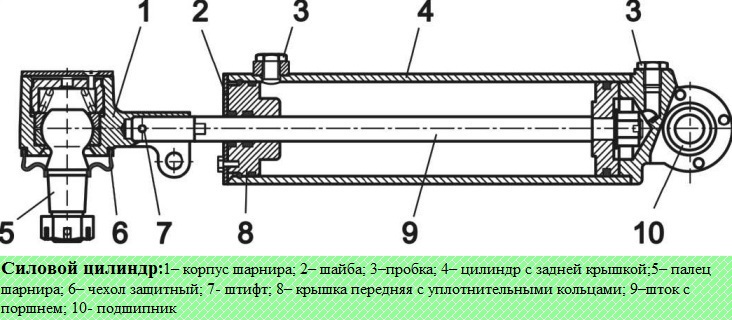

Силовой гидравлический цилиндр (рис. 3) предназначен для создания усилия на сошке рулевого механизма.

Силовой цилиндр задней опорой крепится к кронштейну основания цилиндрическим пальцем, установленным в шарнире.

Шарнирный наконечник крепится через шаровой палец 5 к верхнему плечу сошки гайкой, которая шплинтуется.

Внимание! При сильном ударе колес о препятствие усилия, развиваемого силовым цилиндром, может не хватить для удержания колес от поворота и тогда водитель ощутит на рулевом колесе крутящий удар.

Насос ГУР шестеренчатого типа приводится во вращение от распределительных шестерен двигателя.

Перед эксплуатацией автобуса при отрицательных температурах внешнего воздуха рабочая жидкость должна быть прогрета на оборотах холостого хода двигателя без нагрузки насоса.

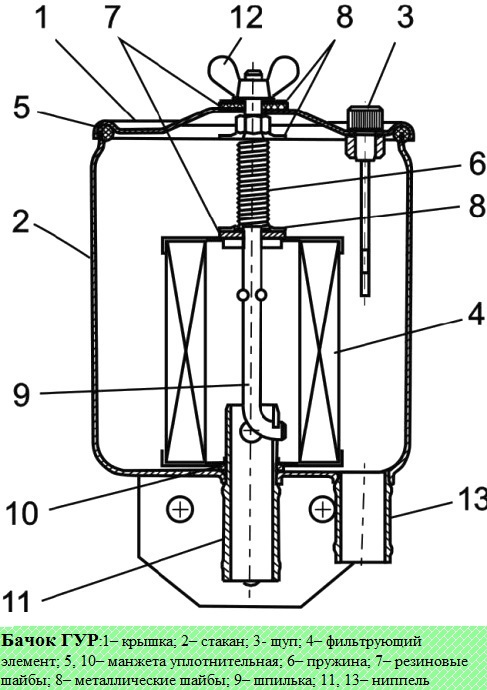

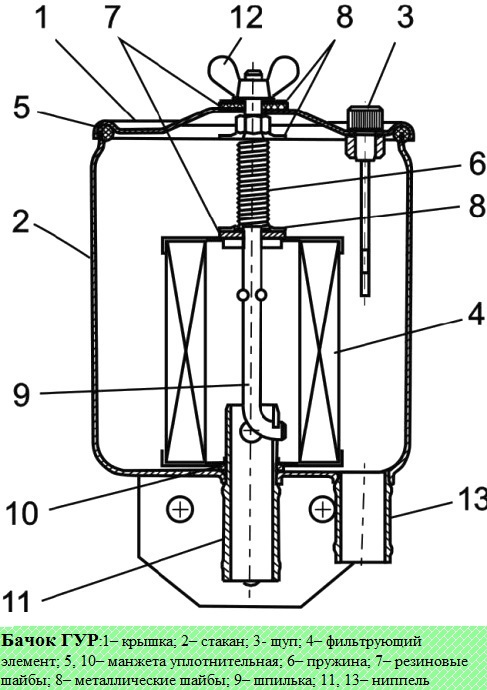

Бачок для масла (рис. 4) имеет сменный фильтрующий элемент 4 мод. ФГМ 620-1.

Сверху на шпильку 9 надевается резиновая 7 и металлическая 8 шайбы, которые используются как предохранительный клапан.

В том случае, если регулировкой не удается уменьшить чрезмерный зазор в шарнире, следует заменить палец с вкладышами или наконечник в сборе.

Крышка уплотняется по контуру манжетой 5. Во втулку крышки ввинчен щуп указателя уровня жидкости 3 с отметками "min" и "max".

Внимание! В случае выхода из строя гидроусилителя рулевого привода перевозка пассажиров запрещается. Допускается движение к месту ремонта (в автопарк) с соблюдением мер предосторожности.

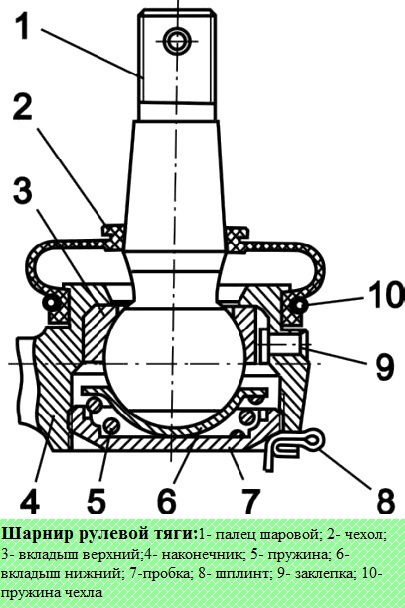

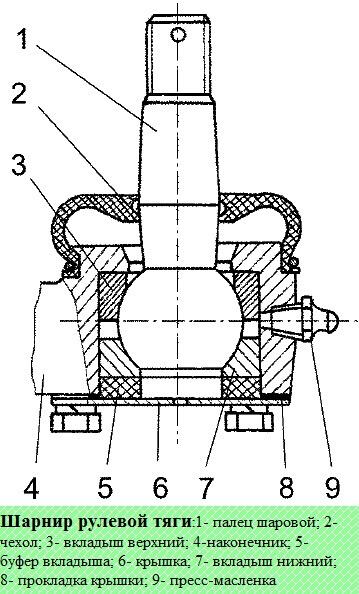

Рулевая тяга – трубчатая, с резьбовыми концами, на которые навинчены наконечники с шарнирами.

Наконечники рулевых тяг могут быть регулируемые (рис. 5) или не регулируемые (рис. 6).

При ежедневном техническом обслуживании рулевого управления проверяется свободный ход рулевого колеса, а также герметичность соединений и трубопроводов гидравлического усилителя.

Проверку свободного хода рулевого колеса следует производить при работающем на холостом ходу двигателе, при установленных прямо управляемых

колесах, покачивая рулевое колесо в ту и другую сторону до начала поворота управляемых колес. Свободный ход рулевого колеса при этом не должен превышать 20°, что соответствует перемещению обода рулевого колеса примерно на 80 мм.

Если свободный ход рулевого колеса больше допустимого, то необходимо проверить состояние шарниров рулевых тяг, крепление картера рулевого механизма, зазор в карданном шарнире вала рулевого управления и его крепление, проверить регулировку подшипников ступиц передних колес, состояние

шкворневого узла, провести регулировку рулевого механизма.

Если в шарнире рулевой тяги имеется зазор, то его следует отрегулировать, если наконечник регулируемый или заменить.

Для регулировки шарнира рулевой тяги следует вынуть шплинт 8 (рис. 6) и ввернуть пробку 7 в наконечник до упора, а затем вывернуть до первого положения для шплинтовки, но не менее чем на 1/8 оборота.

Повторное применение шплинта не допускается.

После сборки и регулировки шарнира нужно проверить моменты, необходимые для вращения и качания шарового пальца.

Эти моменты должны быть не более 40 Нм. Перед замером момента вращения надо повернуть два-три раза шаровой палец от руки в обе стороны.

Эксплуатация шарниров, у которых момент вращения и качания шаровых пальцев из одного крайнего положения в другое более указанного, может привести к поломке пальцев.

Для измерения момента на резьбовой конец шарового пальца навинчивается специальная насадка, имеющая места под захват динамометрического ключа в горизонтальной и вертикальной плоскостях.

После регулировки зазоров необходимо вывесить передние колеса автомобиля и при неработающем двигателе убедиться, что нет заметного нарастания усилия на рулевом колесе при его повороте из одного крайнего положения в другое.

При обслуживании проверяется крепление: рулевого колеса, рулевой колонки, телескопического вала, рулевого механизма, рулевой сошки, силового цилиндра, насоса усилителя, трубопроводов, рулевых тяг, проверяется уровень масла в бачке усилителя рулевого привода, производится смазка шарниров рулевых тяг.

При этом обращается внимание на состояние узлов и деталей рулевого управления.

Не допускается отсутствие или повреждение шплинта гайки рулевой сошки, гайки клина телескопического вала, гаек рычагов поворотных кулаков, гаек шаровых пальцев.

Защитные чехлы шаровых пальцев не должны иметь повреждений.

Обслуживание системы гидроусилителя руля требует соблюдения особой чистоты деталей и рабочей жидкости.

При эксплуатации необходимо не допускать загрязнения гидросистемы, так как это ведет к повышенному износу насоса и подвижных уплотнителей, а также к перегреву гидросистемы из-за затрудненного слива масла в бачок насоса.

Смазка шарнира рулевой тяги выполняется через пресс-масленку. Пресс-масленка вворачивается вместо пробки КГ 1/8" в наконечник тяги. Смазку проводить до выдавливания свежей смазки из-под чехла.

Если в процессе пополнения смазочного материала чехол его не пропускает, то для предотвращения повреждения чехла смазывание следует прекратить после заполнения смазочным материалом полости чехла, которое определяется возрастанием его упругости.

После смазывания надо установить пробки на место.

Проверка уровня масла в бачке производится по щупу, который выворачивается из крышки бачка. Уровень масла должен находиться между отметками щупа "max" и "min".

При необходимости следует долить масло до отметки "max" по щупу.

Не разрешается эксплуатировать гидpоусилитель при пониженном уровне масла в бачке насоса, так как это ведет к вспениванию масла и повышенному износу насоса.

Первая замена масла и фильтра в бачке насоса проводится после промывки гидросистемы при первом ТО-1. Последующие замены масла и фильтра проводятся один раз в год при сезонном обслуживании, или через 64000 км пробега.

Рекомендуется замену фильтра (мод. ФГМ-620-1) проводить при возрастании перепада давления на входе и выходе бачка до 0,15 МПа, при расходе 28 дм 3 /мин и вязкости рабочей жидкости 35 сСт.

При засоренном фильтре в зимнее время при пуске двигателя может произойти срыв или разрушение сливного шланга.

Перегрев масла выше 100 °С ведет к снижению смазывающих качеств масла, повышенному износу и выходу из строя резиновых уплотнителей из-за потери эластичности.

Замена масла в системе гидроусилителя руля

- Поднять передние колеса автобуса и снять крышку бачка насоса гидроусилителя.

- Отвернуть пробку нижней крышки рулевого механизма, и после вытекания из системы масла плавно провернуть рулевое колесо от упора до упора (5…6) раз.

- Заменить фильтр и очистить дно бачка.

Замена фильтрующего элемента

- Отвернуть гайку 12 крепления крышки бачка (рис. 5), снять шайбы 8, 7 и крышку 1.

- Нажать на шпильку 9, вывести изогнутый конец шпильки из отверстия штуцера 11 и вынуть шпильку с пружиной из бачка.

- Снять использованный фильтроэлемент, установить новый и собрать бачок в обратном порядке, затянув гайку 12 моментом (7-10) Нм.

- Заполнить свежей жидкостью гидросистему.

Заливка рабочей жидкости

- Завернуть пробку в крышке рулевого механизма.

- Отвернуть гайку 12, (рис. 5) снять крышку 1 с шайбами.

- Залить рабочую жидкость (заправочный объём системы ГУР – 4,5 л.) таким образом, чтобы уровень жидкости не доходил до верха бачка 2 приблизительно на (30-40) мм.

- Проверить, установлен ли конец шпильки 9 в одно из четырех отверстий штуцера 11, установить уплотнительную манжету на край корпуса бачка, надеть на шпильку крышку 1, шайбы 7, 8, гайку 12, которую затянуть от руки (моментом (7-10) Нм).

- Запустить двигатель и прокачать гидросистему при малой частоте вращения коленчатого вала, повернув (2. 3) раза рулевое колесо в обе стороны до упора, без задержки в крайних положениях на оборотах холостого хода.

- Проверить по щупу 3 уровень жидкости. При необходимости снять крышку и долить жидкость до уровня "max".

- Удалить капли масла с внешней поверхности бачка.

Прокачка считается законченной, если убывание масла в бачке при прокачке прекратилось. Гайку - барашек затягивать только рукой. В случае течи масла из-под крышки сменить уплотнительную манжету 5.

Возможные неисправности рулевого управления и методы устранения

Примечание: перед определением причин неисправности следует проверить давление в шинах и регулировку рулевых тяг

Автобус плохо держит дорогу

- Велики потери на трение в шарнирах рулевых тяг и шкворнях

Смазать шкворни и шарниры рулевых тяг

- Неправильная установка передних колес

Отрегулировать и проверить схождение и углы установки передних колес

- Повышенный свободный ход рулевого колеса

Определить причину повышенного свободного хода, провести регулировку или заменить изношенные детали

- Велик дисбаланс передних колес

- Ослаблена затяжка гайки упорных подшипников распределителя рулевого механизма

Отрегулировать затяжку гайки

Автобус постоянно отклоняется в сторону от заданного направления

- Неправильная установка мостов автобуса относительно его продольной оси

Проверить установку мостов автобуса, сравнить размер базы справа и слева

- Неисправность тормоза в одном из передних колес

Проверить тормоза и устранить неисправность

- Нарушение гидравлического равновесия рулевого механизма

Разобрать распределитель рулевого механизма и проверить не засорено ли отверстие в распределителе, проверить подвижность золотника и плунжеров

Повышенный свободный ход рулевого колеса

- Износ шарниров рулевых тяг или шаровых пальцев

Заменить изношенные детали

- Ослабло крепление карданного вала рулевого управления

Подтянуть клинья крепления карданного вала и резьбовой крепеж

- Увеличен зазор в зубчатом зацеплении

- Ослаблена затяжка гайки упорных подшипников распределителя

- Износ шариковой пары рулевого механизма (осевое перемещение винта относительно гайки-рейки более 0,3мм)

Заменить шариковую пару

- Износ деталей карданного вала

Заменить карданный вал

Рулевой усилитель не обеспечивает достаточного усилия или его работа неравномерна

- Недостаточный уровень масла в бачке.

Долить масло до требуемого уровня.

- Наличие воздуха в системе (пена в бачке, масло мутное).

Удалить воздух. Если воздух не удаляется, проверить затяжку всех соединений, герметичность всасывающих трубок бачка и насоса, состояние фильтра. Если все указанное выше исправно, сменить масло и фильтрующий элемент.

- Чрезмерный натяг в зубчатом зацеплении рулевого механизма

- Зависание перепускного клапана насоса

Проверить подвижность клапана

- Ослаблена затяжка гайки упорных подшипников распределителя

Отсутствие усиления при повороте рулевого колеса на различных режимах работы двигателя

- Отвернулось седло предохранительного клапана насоса.

Разобрать насос, завернуть седло

- Зависание перепускного клапана насоса

Разобрать насос и проверить подвижность клапана

Повышенный шум при работе насоса

- Недостаточный уровень масла в бачке насоса

- Засорение или неправильная установка фильтра

Проверить установку или заменить фильтр

- Наличие воздуха в системе (пена в бачке, масло мутное)

Удалить воздух или заменить масло

- Износ деталей насоса

Рулевое управление заклинивает при поворотах

- Заедание золотника или плунжеров распределителя

Разобрать распределитель и проверить подвижность золотника и плунжеров

Стук в рулевом механизме

- Увеличен зазор в зубчатом зацеплении рулевого механизма

- Ослабло крепление карданного вала рулевого управления

Подтянуть клинья крепления карданного вала и резьбовой крепеж

Выбрасывание масла через сапун бачка (в масляном щупе)

- Чрезмерно высокий уровень масла

Установить нормальный уровень масла

- Засорен или неправильно установлен фильтр

Проверить установку фильтра или заменить его

- Наличие воздуха в системе

Удалить воздух прокачкой системы

Возникновение колебаний рулевого колеса при скорости движения (60-70) км/ч

- Ослабление крепления рулевого механизма, затяжки рычагов рулевого привода, нарушение регулировки подшипников ступиц передних колес (повышенный люфт), износ втулок шкворней, деформация дисков или чрезмерная величина дисбаланса управляемых колес

Произвести подтяжку узлов деталей рулевого управления и регулировку подшипников ступиц передних колес. Переставить на шпильках диски колес на (60-180)° или произвести балансировку передних колес.

Читайте также: