Топливная система краз схема

Разработка грузового автомобиля повышенной проходимости КрАЗ-260 началась в КБ Кременчугского автомобильного завода в 1960-е годы под руководством главного конструктора В. В. Таболина. КрАЗ-260 стал совместной разработкой Кременчугского автозавода, НАМИ и МВТУ им. Н. Э. Баумана[2][4].

Первая опытно-промышленная партия КрАЗ-260 была изготовлена в 1979 году[3][5]. Автомобиль прошёл всесторонние испытания в НИИ-21 в Бронницах. Внедрение в производство задержалось из-за отсутствия на заводе мощностей для изготовления цельнометаллических кабин.

Серийное производство началось в 1981 году и велось параллельно с КрАЗ-255Б1. КрАЗ-260 предназначался для замены автомобиля КрАЗ-255Б. 2 декабря 1983 года Кременчугский автозавод официально объявил о переходе завода к выпуску КрАЗ-260[6]. Планы производства предусматривали постепенное прекращение производства старых моделей и переход на производство КрАЗ-250 и КрАЗ-260 во второй половине 1980-х годов (в 1987 году объём выпуска КрАЗ-250 и КрАЗ-260 должен был составлять 30 %, в 1988 году — 53 %, в 1989 году — 100 %)[7]. В 1989 году на выездном заседании коллегии Министерства автомобильного и сельскохозяйственного машиностроения СССР был вынесен на рассмотрение вопрос о разработке и освоении производства новых грузовых автомашин автомобилестроительными предприятиями СССР. В ходе рассмотрения вопроса было установлено, что "объединение "АвтоКрАЗ" срывает переход на выпуск автомобилей КрАЗ-250 и КрАЗ-260 к 1990 году", после чего была утверждена программа необходимых к выполнению мероприятий, направленных на освоение производства автомашины в 1990 году[8].

Выпуск КрАЗ-260 продолжался до 1993 года, всего было выпущено 15 279 шт.[9] (хотя по специальному заказу их изготовление Кременчугский автозавод предлагал и в 1994 году)[10], после чего на конвейере его сменил более совершенный КрАЗ-6322.

КрАЗ-260 имеет капотную компоновку, для улучшения обзора кабина была несколько надвинута на двигатель, что позволило увеличить длину грузовой платформы[2]. В подкапотном пространстве размещены два воздухоочистителя, обеспечивающие двухступенчатую очистку поступающего воздуха[1].

Автомобиль получил новую цельнометаллическую кабину (от КрАЗ-250) с новой системой вентиляции и обогрева[13], и оперение. Сиденья регулируются по высоте, расстоянию до руля и углу наклона спинки. На крыше кабины установлена фара-искатель. В штатную комплектацию входит радиоприёмник.

Рама автомашины лонжеронная, лестничного типа, в качестве лонжеронов используется горячекатаный швеллер № ЗОВ-1 из стали 15ХСНД[1].

Грузовая платформа металлическая с задним открывающимся бортом, снабжена откидными скамейками, дугами и тентом[2]. Для увеличения проходимости применены постоянный полный привод, короткие передний и задний свесы, односкатная ошиновка, система регулирования давления в шинах. В выпускной системе отсутствует глушитель — часть энергии отработанных газов поглощает турбина нагнетателя. Запас топлива размещён в 2 основных и 1 дополнительном топливных баках. Сцепление двухдисковое сухое.

Коробка передач ЯМЗ-238Б 4-ступенчатая с синхронизаторами на всех передачах кроме заднего хода. Она выполнена в блоке с двухступенчатым демультипликатором, имеющим пневмопривод переключения передач. Раздаточная коробка двухступенчатая с электропневматическим устройством переключения передач. В неё вмонтирован межосевой дифференциал. Средний мост проходного типа. Рулевой механизм (от автомобиля МАЗ-5336) оснащён гидроусилителем. Подвеска рессорная с гидравлическими телескопическими амортизаторами. Рабочий тормоз барабанного типа на все колёса с раздельным пневматическим приводом. Стояночный тормоз с пружинными энергоаккумуляторами действует на тележку. Имеется вспомогательный моторный тормоз с пневмоприводом.

Под грузовой платформой установлена лебёдка для самовытаскивания (тяговое усилие 12000 кгс, длина троса 55 м).

Шины широкопрофильные, 1300х530 - 533[2].

КрАЗ-260 (1970/1979-1998 гг.). Автомобили Советской Армии 1946-1991

Намного удачнее сложилась судьба следующего самого мощного и совершенного армейского авиатранспортабельного грузовика повышенной проходимости КрАЗ-260 (6x6) третьего поколения, который считается высшим достижением Кременчугского автозавода советского периода, наложившего глубокий отпечаток на всю дальнейшую историю полноприводной военной автотехники Республики Украина. Он не только заменил со временем прежнюю серию 255Б, но и послужил конструктивной основой большинства последующих автомобилей марки КрАЗ.

Работы над грузовиками 260-го семейства проводились с конца 1960-х годов под руководством главного конструктора В. В. Таболина. Первый 9-тонный бортовой прототип КрАЗ-260А был построен в 1970 году и уже обладал всеми внешними и конструктивными признаками будущей серийной машины – 300-сильный дизель ЯМЗ-238Н с турбонаддувом, 5-метровая грузовая платформа, сдвинутая вперед кабина с характерным оперением и два топливных бака. Он имел полную массу 21 655 кг, запас хода 910 км и развивал скорость 78 км/ч. Длиннобазный вариант 260АМ образца 1972 года стал предшественником серийной машины КрАЗ-260Г. Модернизированный опытный армейский грузовик 260М для работы с прицепами в 1973 – 1975 годах снабжался разными поисковыми видами облицовки и прошел государственные испытания в 21 НИИИ. Окончательный вариант КрАЗ-260А поступил в производство в 1979 году, был принят на вооружение в 1981 году и затем выпускался до середины 1980-х годов. В начале 1980-х годов были завершены разработка и доводка второй модели 260Б, поставленной в 1982 году на конвейер нового цеха и получившей сокращенный индекс КрАЗ-260.

Первый прототип КрАЗ-260А с 300-сильным двигателем и характерным оперением. 1971 год.

Первый образец автомобиля КрАЗ-260АМ, предшественника модели КрАЗ-260Г. 1972 год.

КрАЗ-260 образца 1982 года был оборудован многотопливным двигателем ЯМЗ-238Л V8 (14,87 л) с жидкостным охлаждением, непосредственным впрыском топлива и турбонаддувом, позволившим увеличить мощность до 300 л.с. Он снабжался двухступенчатой системой очистки воздуха, предпусковым подогревателем и был приспособлен к кратковременной работе на бензине, керосине или их смесях с дизельным или ракетным топливом. Принципиально новая 16-ступенчатая трансмиссия состояла из синхронизированной 4-ступенчатой коробки передач ЯМЗ-236Н, двухступенчатого редуктора-демультипликатора и двухступенчатой раздаточной коробки с несимметричным межосевым дифференциалом задней тележки, снабженными гидропневматическим приводом с клавишным переключением, существенно облегчавшим управление машиной. Другими важными новинками стали неотключаемый передний мост, рулевой механизм от автомобиля МАЗ-5337 с гидроусилителем и переход от сложного и тяжелого индивидуального карданного привода на каждый задний мост к более простой последовательной схеме со средним проходным мостом. При этом оба задних моста снабжались принудительной блокировкой дифференциалов. Прежняя система подкачки шин получила увеличенный диапазон регулирования давления. От грузовика КрАЗ-255Б сохранились прежняя колесная база (4600+1400 мм), двухконтурный пневматический привод тормозов, колеса с широкопрофильными шинами размером 1300x530 – 533 и лебедка с тяговым усилием 12 тс, размещенная горизонтально спереди под удлиненной до 5000 мм цельнометаллической грузовой платформой. Прежней осталась и колея всех колес – 2160 мм. Запасное колесо также монтировали между кабиной и кузовом, электрооборудование осталось 24-вольтовым, два основных топливных бака для разных сортов горючего имели прежнюю емкость по 165 л, а 50-литровый запас дизельного топлива для запуска двигателя хранился в третьем баке. Габаритные размеры машины изменились незначительно: длина – 9030 мм, ширина – 2722 мм и высота по кабине – 2985 мм, по тенту – 3115 мм. При увеличении снаряженной массы бортового варианта до 12 775 кг полная масса возросла до 22,0 т. Бортовой автомобиль-тягач работал со штатными двухосными прицепами МАЗ-8925 и МАЗ-8926 (2-ПН-6М), а в целом в разных дорожных условиях он мог буксировать прицепные системы массой от 10 до 30 т или летательные аппараты со взлетной массой до 75 т. На ровной дороге КрАЗ-260 развивал скорость 80 км/ч, преодолевал подъемы в 30° и брод глубиной 1,2 м (с подготовкой – до 1,5 м) и расходовал в среднем 55 л топлива на 100 км. Его средний запас хода составлял 900 км.

Серийный 9-тонный грузовик-тягач КрАЗ-260 с многотопливным 300-сильным двигателем. 1982 год.

КрАЗ-260 с упрощенной внешностью и облеченными крыльями, выпускавшийся с 1989 года.

Поделитесь на страничке

Схема КРАЗ 260

Электросхема грузового автомобиля КРАЗ 260. Предназначена для проведения ремонтных работ и обслуживания авто. Для увеличения - кликните на схему.

Описание обозначений элементов схемы:

Объемы технического обслуживания автомобилей КрАЗ

Комплекс работ по принудительному техническому обслуживанию автомобилей в плановом порядке способствует предупреждению, выявлению и своевременному устранению отказов и неисправностей, а также уменьшению интенсивности изнашивания деталей. Техническое обслуживание предусматривает контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехнические, уборочно-моечные и другие виды работ, которые выполняются, как правило, без снятия и разборки агрегатов и узлов автомобиля.

На автомобиле-лесовозе КрАЗ-255Л дополнительно к перечисленным выше работам проверить: состояние коников, их вертикальных стоек и запоров тросов стоек, шплинтовку шкворней и пальцев коников; надежность крепления троса лебедки в передней балке дышла прицепа-роспуска и шплинтовку пальца; работу фиксаторов запорного устройства дышла; состояние тросов крестообразной сцепки и их крепление к тяговой балке автомобиля и раме роспуска состояние и крепление поддерживающего троса, шплинтовку пальцев к тяговой балке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Контрольный осмотр в пути (на привалах и остановках) предусматривает:

1. Проверку на ощупь степень нагрева ступиц колес, тормозных барабанов, шаровых опор переднего ведущего моста и картеров главных передач ведущих мостов.

2. Осмотр шин и удаление посторонних предметов, застрявших в протекторе или между сдвоенными шинами лесовозного прицепа-роспуска.

3. Проверку герметичности систем питания, смазки, охлаждения пневмосистемы.

4. Проверку надежности сцепки автомобиля с прицепом (полуприцепом), а на лесовозе — состояние тросов крестообразной сцепки, коников, их вертикальных стоек и запоров тросов стоек.

Рис. 132. Схема точек смазки шасси.

7. В зимнее время при безгаражном хранении автомобиля необходимо слить воду из системы охлаждения двигателя через краники на нижнем патрубке радиатора, котла и насосного агрегата пускового подогревателя. По истечении 1—2 мин после слива воды два раза включить электродвигатель насосного агрегата на 5—10 с для удаления конденсата и остатков воды из водяного насоса подогревателя.

8. Отключить аккумуляторные батареи выключателем массы.

Первое техническое обслуживание

При проведении ТО-1 необходимо выполнять весь объем работ ежедневного технического обслуживания и дополнительно:

1. Промыть фильтр центробежной очистки масла.

2. Проверить натяжение приводных ремней генератора, компрессора, водяного насоса и насоса гидроусилителя руля.

3. Проверить величину свободного и полного хода педали сцепления.

4. Проверить величину свободного и полного хода педали ножного тормоза.

5. При работающем двигателе проверить свободный ход рулевого колеса.

6. Проверить, нет ли люфта в шарнирах рулевых‘тяг и гидроуси- ‘ лителя.

7. Проверить зазоры между тормозными барабанами и колодками ручного и колесных тормозов, а также ход штоков тормозных цилиндров.

8. Проверить состояние рессор, амортизаторов, шарнирных соединений реактивных штанг задней подвески автомобиля.

9. Проверить герметичность пневматической системы. В холодное время года перед проверкой герметичности автомобиль необходимо установить в теплое помещение.

10. На автомобилях КрАЗ-255Б и КрАЗ-255В проверить герметичность централизованной системы регулирования давления воздуха в шинах, особое внимание обратив на состояние гибких шлангов и их соединения. Проверку следует производить после охлаждения шин до температуры окружающей среды.

11. На автомобиле KpA3-255JI проверить давление воздуха в шинах.

12. Проверить работу предохранительного клапана пневматической системы, потянув за стержень. Выход воздуха должен прекратиться после того, как стержень возвратится в первоначальное положение.

13. На автомобиле КрАЗ-255Л проверить, нет ли зазора межДу дышлом и резиновым амортизатором в ложементе (седловине) ограждения кабины при погруженном роспуске.

14. Очистить аккумуляторные батареи от пыли и грязи, прочистить вентиляционные отверстия в пробках элементов, проверить надежность крепления проводов к выводным клеммам, удалить с них окислы и покрыть клеммы тонким слоем консистентной смазки или технического вазелина. Проверить надежность крепления батарей.

15. Проверить уровень электролита в элементах аккумуляторных батарей. Он должен доходить до нижнего торца тубуса заливной горловины.

16. Проверить надежность крепления: стартера и генератора к двигателю; промежуточной опоры карданных валов к балке среднего моста; сошки на валу сектора рулевого механизма; шаровых пальцев рулевых тяг и гидроусилителя в рычагах (после расшплин-товки); рычагов поворотных кулаков и крышек подшипников шкворней переднего ведущего моста; кронштейнов и хомутов выхлопных труб и глушителя; тормоза-замедлителя; седельного устройства автомобиля КрАЗ-255В к раме; платформы автомобиля КрАЗ-255Б к раме; коника и состояние его шкворня на лесовозе КрАЗ-255Л.

17. Слить из топливных баков по 1 л, а из фильтров грубой и тонкой очистки по 0,1 л отстоя топлива.

18. Проверить и довести до нормы уровень масла: в поддоне двигателя; в картере коробки передач; в раздаточной коробке; в картере раздаточной коробки привода переднего моста; в корпусе промежуточной опоры карданных валов; в картерах ведущих мостов; в балансирах задней подвески; в картере рулевого механизма; в бачке гидроусилителя; в картере лебедки автомобилей КрАЗ-255Б и КрАЗ-255Л.

19. Смазать автомобиль согласно рекомендациям карт смазки.

20. Промыть фильтрующий элемент и масляную ванну воздушного фильтра. По окончании технического обслуживания проверить работу агрегатов и механизмов в движении автомобиля.

21. Дополнительно через одно ТО-1 необходимо заменить масло в системе смазки двигателя (при эксплуатации двигателя на масле М10В смену производить при ТО-2), промыть элемент фильтра грубой очистки масла и корпус фильтра.

Второе техническое обслуживание

Cезонное техническое обслуживание

Подготовку автомобиля к летней или зимней эксплуатации рекомендуется приурочивать к очередному (плановому) техническому обслуживанию. Кроме плановых работ, необходимо:

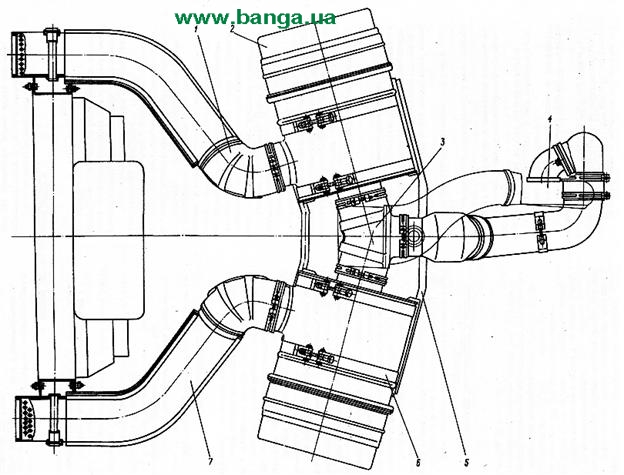

Предназначена для забора воздуха из атмосферы, очистки его от пыли и распределения по цилиндрам двигателя.

Питание двигателя воздухом осуществляется турбокомпрессором 4 (рис. 54), который обеспечивает при номинальном режиме работы двигателя потребление воздуха до 1200 м3/ч. Подача воздуха в воздушный фильтр 2 осуществляется через воздухозаборник 7.

Рис. 54. Система питания двигателя воздухом:

1 - резиновые угольники; 2 - воздушный фильтр; 3 - тройник; 4 - турбокомпрессор; 5 - кронштейн; 6 - хомут; 7 - воздухозаборник; 8 - корпус; 9 -фильтрующий элемент; 10 - крышка; 11 - заглушка; 12 - гайка

Рис. 55. Турбокомпрессор:

1 - корпус подшипников; 2 - колесо турбины; 3 - проставка корпуса турбины; 4 - сопловой венец; 5 - корпус турбины; 6 - втулка; 7 - отверстие для подвода масла; 8 - упорная втулка; 9 - упорный фланец; 10 - крышка корпуса подшипников; 11 - корпус компрессора; 12 - уплотнительное кольцо; 13 - диффузор; 14 - впускной патрубок; 15 - фильтр; 16 - гайка колеса компрессора; 17 - колесо компрессора; 18 - уплотнительное кольцо; 19 - маслоотражатель

Воздушный фильтр

сухого типа, двухступенчатый, с пылеотбойником, тканевым предочистителем и сменным картонным фильтрующим элементом 9.

В первой ступени с помощью пылеотбойника крупные частицы пыли отделяются и попадают в крышку 10 (пылесборный бункер). Во второй ступени воздух, проникая через предочиститель и поры картона фильтрующего элемента, оставляет мелкие частицы пыли.

Турбокомпрессор предназначен увеличивать весовое количество воздуха, подаваемого в цилиндры двигателя. Это способствует более эффективному сгоранию увеличенной дозы топлива, а следовательно, повышает мощность двигателя.

Турбокомпрессор (рис. 55) представляет собой одноступенчатый компрессор центробежного типа, выполненный совместно с радиальной центростремительной турбиной, работающей на энергии отработавших газов двигателя. Основными деталями его являются корпус подшипников, ротор, корпус турбины и корпус компрессора.

Неисправности системы питания двигателя воздухом, которые могут возникнуть в процессе эксплуатации, приведены ниже.

Перечень возможных неисправностей системы питания двигателя воздухом

Наименование

неисправностей, внешнее проявление и дополнительные признаки

Вероятная причина

Способ устранения

Сработал датчик контроля засоренности воздушных

Засорение фильтрующего элемента воздушных фильтров

Продуть (или промыть) фильтрующий элемент

фильтров (на панели приборов загорелась сигнальная лампочка)*

Наличие механических повреждений фильтрующего элемента или мест его приклейки

Повреждение уплотнительных прокладок фильтра

Неправильно установлена крышка фильтра на корпусе

Установить крышку так, чтобы стрелка, выштампованная на корпусе фильтра, располагалась в сторону входного патрубка

Негерметичность впускного тракта системы

Определить места утечки воздуха и устранить утечку

Двигатель не развивает мощности, дымит

Засорение воздушного фильтра

Низкое давление нагнетаемого воздуха

При отсутствии герметичности в системе питания двигателя воздухом подтянуть стяжные хомуты на резиновых угольниках и тройнике. При повышенном

сопротивлении выпускного тракта очистить тракт. При тугом вращении ротора турбокомпрессора (из-за большого нагара) снять турбокомпрессор с двигателя и очистить его детали от нагара

Пониженное давление масла в турбокомпрессоре**

Поломка трубки подвода масла к турбокомпрессору Засорение масляного фильтра

Промыть и продуть фильтр

Засорение масляных каналов или маслопровода турбокомпрессора

Промыть и продуть каналы и маслопровод

Износ подшипников турбокомпрессора

Посторонние шумы в турбокомпрессоре (хорошо прослушиваются при вращении ротора сразу после остановки двигателя)

Задевание ротора за неподвижные детали

Снять турбокомпрессор, разобрать, очистить детали от нагара, промыть, найти и устранить касание

Износ (или поломка) деталей турбокомпрессора или попадание посторонних предметов

Заменить изношенные (или поврежденные) детали, очистить внутренние полости турбокомпрессора

*Датчики засоренности воздушного и масляного фильтров подключены параллельно к одной контрольной лампочке на панели приборов. При загорании лампочки следует, поочередно отключая провода от датчиков, установить, какой из них необходимо обслужить.

**При падении давления масла в основной магистрали одновременно понижается давление масла в турбокомпрессоре, поэтому необходимо учитывать также неисправности, приведенные в разделе "Система смазки двигателя".

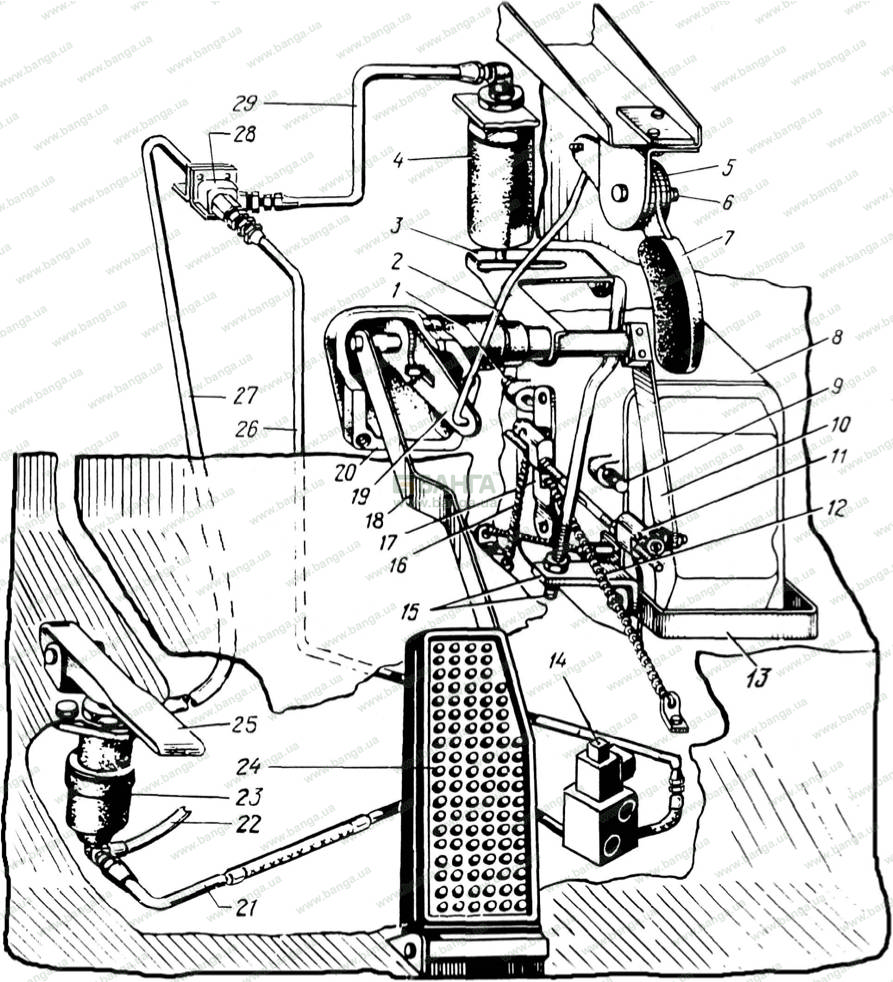

Привод состоит из напольной педали, системы рычагов, тяг и ручного привода. Педаль 24 (рис.5) связана с рычагом 17 регулятора частоты вращения коленчатого вала.

Ручной привод сдублирован с педалью подачи топлива так, что при установке рукоятки 7 в требуемое положение, ножной педалью можно только увеличивать частоту вращения коленчатого вала.

Рукоятка 7 служит для установки постоянной частоты вращения и для останова двигателя отключением подачи топлива.

Регулировка привода . Минимальная и максимальная частота вращения коленвала двигателя регулируется изменением длины тяги 11. Отключение подачи топлива при включении вспомогательной тормозной системы регулируется изменением длины тяги 15, при этом зазор между штоком цилиндра 4 и рычагом 3 должен быть в пределах 0 - 6 мм, не более. Фиксация рукоятки 7 обеспечивается затяжкой фрикционных шайб 5 гайкой 6 .

Снятие отдельных деталей и узлов привода управления подачей топлива производится по необходимости замены отдельных деталей.

Для снятия двухмагистрального перепускного клапана 28 необходимо отсоединить трубки 26, 27 и 29, а также болты крепления клапана.

Для снятия силового цилиндра останова двигателя 4 необходимо отсоединить воздухопровод 29 и болты крепления цилиндра к переднему щиту кабины.

Для снятия пневмоклапана 23 вспомогательной тормозной системы необходимо отсоединить воздухопроводы 21, 22, 27 и два болта крепления пневмоклапана к полу кабины.

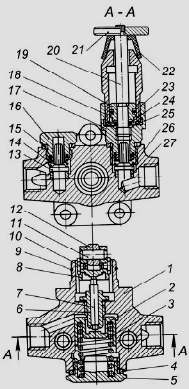

Рис.5. Привод управления подачей топлива:

1 - болт ограничения максимальной частоты вращения; 2 - тяга ручного управления подачей топлива; 3 - рычаг останова двигателя; 4 - силовой цилиндр останова двигателя; 5 - шайба фрикционная; 6 - гайка; 7 - рукоятка управления подачей топлива и остановом двигателя; 8 - регулятор частоты вращения; 9 - болт ограничения минимальной частоты вращения; 10 - рычаг управления подачей топлива; 11 - тяга управления подачей топлива; 12

- пружина возвратная рычага регулятора; 13 - скоба останова двигателя; 14 - клапан с электромагнитом противоугонного устройства; 15 - тяга останова двигателя в сборе; 16 - пружина возвратная тяги; 17 - рычаг управления регулятором; 18 - рычаг педали управления подачей топлива; 19 - рычаг ручного управления подачей топлива; 20 - кронштейн; 21

- трубопровод подводящий; 22 - трубопровод к цилиндру заслонки вспомогательной тормозной системы; 23 - пневмоклапан вспомогательной тормозной системы; 24 - педаль подачи топлива; 25 - педаль вспомогательной тормозной системы; 26 - трубопровод от электромагнитного клапана к двухмагистральному клапану; 27 - трубопровод от пневмоклапана к двухмагистральному клапану; 28 - клапан двухмагистральный; 29 - трубопровод силового цилиндра

Для снятия электромагнитного клапана 14 противоугонного устройства необходимо отсоединить воздухопроводы 21 и 26.

Вышеперечисленные клапаны и цилиндр необходимо разобрать, промыть, изношенные детали заменить, продуть сжатым воздухом, при необходимости смазать тонким слоем консистентной смазки, собрать в обратной последовательности разборки и установить на место.

Система питания двигателя воздухом , (рис. 6 ), состоит из блока циклонов 7, в котором отделяются крупные частицы воздуха и удаляются через шланг 3; двух фильтрующих элементов 34 и 35, в которых воздух проходит окончательную очистку и поступает в цилиндры двигателя.

Рис. 6 . Фильтр воздушный:

1, 11, 16 - винт; 2, 8 , 13, 25, 27, 31 - гайка; 3 - шланг; 4, 56, 66 , 73 - хомут; 5 - патрубок с фланцем; 6 , 23, 51, 55 - прокладка; 7 - днище блока циклонов; 9, 14, 15, 24, 28, 29, 44, 46, 59, 76 - шайба; 10 - втулка распорная; 12 - уплотнитель; 17 - патрубок воздухозаборника; 18 - воздухозаборник верхний; 19 - труба; 20 - завихритель; 21 - корпус; 22 - воздухозаборник нижний; 26, 41, 42, 43, 57, 58, 70, 75 - болт; 30 - крышка фильтра; 32, 40 - втулка; 33 - кольцо уплотнительное; 34, 35 - элемент фильтрующий; 36 - корпус воздушного фильтра; 37 - хомут крепления фильтра; 38 - сухарь хомута; 39 - сухарь болта; 45 - патрубок отсоса пыли; 47 - лента стяжная; 48 - пряжка хомута; 49 - шплинт; 50, 53, - пружина; 52 - пластина пружины; 54 - пластина упорная; 60, 65, 71 - угольник; 61 - планка; 62, 63 - кронштейн; 64 - кронштейн фильтра; 67 - патрубок переходной; 68 - патрубок впускной; 69 - датчик сигнализации засоренности фильтра; 72 - пружина; 74 - заглушка; 77 - сетка переходника

Для снятия фильтрующих элементов 34 и 35 необходимо поднять капот, зафиксировать его в поднятом положении.

Отвернуть гайку 27 и снять крышку 30.

Отвернуть гайку 31 и вынуть фильтрующие элементы 34 и 35 из корпуса 36.

Для снятия корпуса 36 воздушного фильтра необходимо отвернуть болты 41 крепления хомутов 37 и снять хомуты, отсоединить хомуты крепления резинового угольника 65 и снять корпус 36.

Для снятия блока циклонов 7 необходимо отвернуть винты 16, отсоединить фланец 5 со шлангом 3 и снять блок циклонов.

Обслуживание фильтрующих элементов 34 и 35, корпуса 36, проверка герметичности системы питания двигателя воздухом изложены в Руководстве по эксплуатации автомобиля.

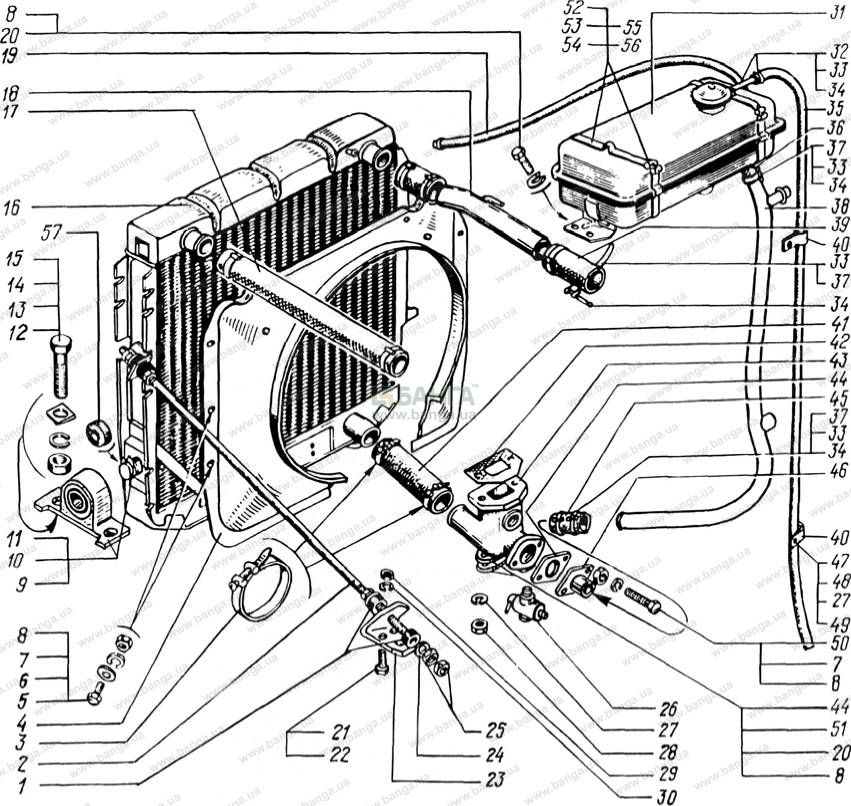

Система охлаждения двигателя (рис.7) включает в себя радиатор 16, кожух вентилятора 4, расширительный бачок 31, соединительные патрубки и шланги.

Рис.7. Радиатор с кожухом и расширительным бачком:

1 - подушка радиатора малая; 2 - тяга крепления радиатора; 3 - хомут; 4 - кожух вентилятора; 5, 12, 20, 21, 22, 47, 50 - болт; 6 , 8 , 13, 14, 24, 27, 30, 49 - шайба; 7, 15, 25, 28, 29, 48 - гайка; 9 - втулка; 10 - амортизатор радиатора; 11 - кольцо; 16 - радиатор; 17, 19, 35, 36, 39, 41, 45 - шланг; 18 - патрубок правый; 23 - кронштейн; 26 - кран; 31 - бачок расширительный; 32, 37 - лента стяжная; 33 - пряжка хомута; 34 - шплинт; 38 - труба; 40 - кляммер; 42, 44 - прокладка; 43 - патрубок распределительный; 46 - труба подводящая; 51 - заглушка; 52 - кронштейн правый, 53 - кронштейн левый; 54, 55 - сухарь; 56 - винт; 57 - манжета

Снятие радиатора осуществляется в такой последовательности:

- слить охлаждающую жидкость через сливной кран 26, предварительно сняв пробку

- снять расширительный бачок 31, вывернув четыре болта 20 и отсоединив трубу 38;

- отсоединить от патрубков радиатора шланг 17, патрубок правый 18, шланг 41;

- отвернуть болты 5 крепления кожуха вентилятора и снять его;

- отсоединить трос привода шторки радиатора ;

- отвернуть гайки 25 тяг 2 крепления радиатора с обеих сторон и снять тяги 2;

- отвернуть болты 12 крепления радиатора к лонжеронам рамы снять амортизаторы

10 , поддерживая радиатор.

Сборку проверенного и отремонтированного радиатора производить в обратной последовательности. Изношенные манжеты 57, втулки 9 заменить новыми.

Радиаторы . Перед ремонтом для выявления места течи и после ремонта для контроля герметичности радиаторы проверить воздухом под давлением 0,38 - 0,42 МПа (3,8 - 4,2 кгс/см 2 ) - для масляного радиатора и 0,15 МПа (1,5 кгс/см 2 ) - для водяного радиатора в ванне с водой в течение не менее 5 мин. При этом пропуск воздуха не допускается.

Испытание на герметичность рекомендуется производить после очистки наружной поверхности сердцевины радиатора от грязи, смолистых отложений, следов коррозии и удаления накипи, которая, заполняя поры и трещины, может скрывать дефекты.

Поврежденные наружные трубки необходимо паять мягким припоем без разборки радиатора. Внутренние, не доступные для пайки трубки, можно заглушить пайкой со стороны бачков на глубину не менее 10 мм. Число заглушенных трубок должно быть не более 5 % от общего количества трубок сердцевины. При наличии большого количества поврежденных трубок, а также для ремонта крепления патрубков к бачкам необходимо отпаять верхний и нижний бачки и заменить трубки новыми.

Трубки радиаторов, имеющие вмятины, должны быть выправлены калибрующим стержнем. Допускаются вмятины глубиной до 1 мм, уменьшающие поперечное сечение трубки не более чем на 20 %.

Радиаторы после пайки следует промыть щелочным раствором для нейтрализации кислоты с последующей промывкой горячей водой для удаления щелочного раствора.

Бачки радиатора, имеющие вмятины глубиной не более 4 мм без резких переходов и смятие охлаждающих пластин, подлежат правке. Охлаждающие пластины должны быть выправлены так, чтобы они не касались друг друга. Деформированные пластины рекомендуется выправлять при помощи специальной гребенки.

Для правки вмятин бачков к деформированной поверхности припаивают стальную ленту в виде согнутой петли и с помощью рычага или ударами молотка выправляют вмятину. Допускается вырезать вмятину и поставить заплату из листовой латуни толщиной 0,5 - 0,8 мм или из выбракованного бачка радиатора.

При использовании в качестве охлаждающей жидкости воды возможно отложение накипи, ржавчины и осадков. Поэтому систему необходимо промыть.

Перед промывкой радиатора следует убедиться в том, что он не засорен, так как в противном случае сильная струя воды может вызвать повреждение радиатора.

При промывке направление струи должно быть обратным направлению движения воды при нормальной циркуляции.

* Шторка радиатора может не устанавливаться

Накипь из системы охлаждения необходимо удалять раствором технического три- лона Б в воде (20 г трилона на 1 л воды). Раствор трилона заливают в систему охлаждения, после одного дня работы двигателя (не менее 6 - 7 ч) отработавший раствор сливают и заливают свежий. Промывка продолжается 4 - 5 дней. Масляный радиатор следует промывать в горячем 10%-ном растворе каустической соды, затем в горячей воде. Обезжиривающий раствор и вода при промывке должны циркулировать в направлениях, обратных потокам масла и воздуха.

Термостаты . В случае нарушения температурного режима двигателя следует проверить неисправность термостатов и целостность их прокладок. Исправный термостат, погруженный в нагретую до температуры 90 - 100°С воду, при постепенном охлаждении начинает закрывать центральный клапан при температуре 81 - 85°С и полностью закрывает его при температуре 67 - 72°С. Неисправные термостаты и поврежденные прокладки необходимо заменить новыми.

Расширительный бачок проверить на герметичность воздухом под давлением 0,08 - 0,12 МПа (0,8 - 1,2 кгс/см 2 ) в ванне с водой; при этом пропуск воздуха не допускается.

Бачок, имеющий пробоины, сквозную коррозию стенок бачка, ремонтируется постановкой заплат; при нарушении герметичности в местах пайки - запаять.

Вмятины стенок бачка ремонтировать способом, приведенным выше.

Проверить работу клапанов пробки бачка. Впускной (воздушный) клапан должен открываться при воздушном разрежении в бачке 0,001 - 0,013 МПа (0,01 - 0,13 кгс/см 2 ), а выпускной (паровой) при избыточном давлении 0,060 МПа (0,60 кгс/см 2 ).

Шторка радиатора . Проверить вращение барабана на оси, который должен вращаться без заеданий от усилия руки. При заедании барабан следует разобрать и заменить дефектную деталь.

При замене пружины следует учесть, что крепление второго конца пружины необходимо производить после предварительного закручивания ее на 6 - 7 оборотов для обеспечения полного наматывания полотна на барабан.

Проверить полотно шторки на наличие разрывов, порезов или деформации. При наличии на полотне масляных пятен их необходимо удалить.

Трещины, обломы на балке барабана или трещины по сварным швам подлежат заварке. Погнутость балки барабана или пластины шторки устранить правкой.

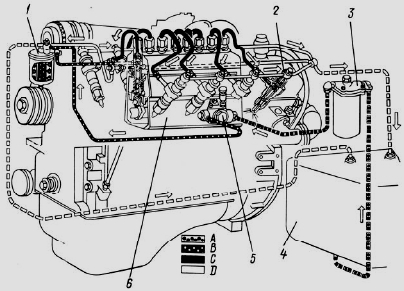

Топливная аппаратура дизельного двигателя ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 – разделенного типа.

Система питания топливом двс ЯМЗ-238 состоит из: топливного насоса высокого давления со всережимным регулятором частоты вращения и встроенным корректором для корректирования подачи топлива, топливоподкачивающим насосом, форсунок, фильтров грубой и тонкой очистки топлива, топливопроводов низкого и высокого давления.

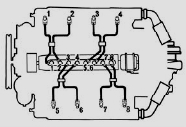

Рис. 1 - Схема системы питания двигателя ЯМЗ-238

А – всасывающая магистраль; В – низкое давление; С – высокое давление; D – слив излишков топлива в бак; 1 – фильтр тонкой очистки топлива; 2 – форсунка; 3 – фильтр грубой очистки топлива; 4 – топливный бак; 5 – топливоподкачивающий насос; 6 – топливный насос высокого давления

Из бака через фильтр грубой очистки топливо засасывается топливоподкачивающим насосом ЯМЗ-238 и подается в фильтр тонкой очистки и далее к топливному насосу высокого давления.

Топливный насос ТНВД двс ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К700 в соответствии с порядком работы цилиндров подает топливо по топливопроводам высокого давления к форсункам, которые распыливают его в цилиндрах двигателя.

Через перепускной клапан в топливном насосе ЯМЗ-238 и жиклер в фильтре тонкой очистки излишки топлива, а вместе с ними и попавший в систему воздух отводятся по топливопроводу в топливный бак.

Просочившееся в полость пружины форсунки топливо отводится по сливному трубопроводу в бак.

Насос расположен в развале дизельного двигателя ЯМЗ-238 между рядами цилиндров и имеет шестеренчатый привод.

Топливный насос высокого давления дизеля ЯМЗ-238 – восьмисекционный, по числу цилиндров двигателя.

Топливоподкачивающий насос двигателя ЯМЗ-238

Топливоподкачивающий насос мотора ЯМЗ-238 - поршневого типа предназначен для подачи топлива из топливного бака через фильтры грубой и тонкой очистки к топливному насосу высокого давления.

Производительность топливоподкачивающего насоса ЯМЗ-238 в 3-4 раза превышает производительность топливного насоса высокого давления, что гарантирует стабильность процесса топливоподачи от цикла к циклу.

Устройство насоса двс ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 показано на рис. 9.

Рис. 2 - Топливоподкачивающий насос ЯМЗ-238

1 – корпус; 2 – поршень; 3 – пружина поршня; 4 – уплотнительное кольцо; 5, 16 – пробки; 6 – втулка штока; 7 – шток толкателя; 8 – толкатель; 9 – стопорное кольцо толкателя; 10 – сухарь толкатели; 11 – ось ролика; 12 – ролик; 13 – нагнетательный клапан; 14 – пружина клапана; 15 – уплотнительные шайбы; 17 – корпус цилиндра; 18 – цилиндр; 19 – поршень; 20 – шток; 21 – рукоятка; 22 – защитный колпачок; 23, 24, 25 – уплотнительные кольца; 26 –всасывающий клапан; 27 – седло клапана

Топливоподкачивающий насос дизельного двигателя ЯМЗ-238 крепится тремя болтами с левой стороны на корпусе топливного насоса высокого давления и приводится в действие от эксцентрика кулачкового вала через роликовый толкатель.

В корпусе 1 (рис. 2) насоса размещены поршень 2, пружина 3 поршня, упирающаяся с одной стороны в поршень, а с другой – в пробку 5, всасывающий 26 и нагнетательный 13 клапаны, прижимаемые к седлам 27 пружинами 14.

Полость корпуса насоса дизеля ЯМЗ-238, в которой перемещается поршень, соединена каналами с полостями над всасывающим и под нагнетательным клапанами.

Привод поршня осуществляется толкателем 8 через шток 7.

Ролик толкателя вращается на плавающей оси 11, застопоренной двумя сухарями 10 от продольного перемещения.

Одновременно сухари толкателя, перемещаясь в пазах корпуса 1, предохраняют толкатель от разворота.

Шток 7 перемещается в направляющей втулке 6, которая ввернута в корпус насоса на специальном клее.

Шток и втулка представляют собой прецизионную пару.

Для нагнетания топлива при неработающем двигателе ЯМЗ-238 насос оборудуется ручным топливопрокачивающим насосом.

Этот насос используется для удаления воздуха из топливной системы перед пуском двигателя, а также для заполнения топливом всей магистрали при техническом обслуживании топливной аппаратуры.

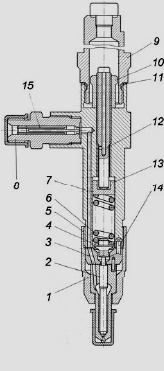

Форсунки двигателя ЯМЗ-238

Все детали форсунок дизельного двигателя ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 собраны в корпусе 7 (рис. 10).

Рис. 3 - Форсунка дизелей ЯМЗ-238

1 – корпус распылителя; 2 – игла распылителя; 3 – проставка; 4 – штанга; 5 – гайка распылителя; 6 – пружина; 7 – корпус; 8 – штуцер с фильтром; 9 – колпак; 10 – гайка; 11 – шайба; 12 – регулировочный винт; 13 – тарелка пружины; 14 – штифт; 15 – щелевой фильтр

К нижнему торцу корпуса форсунки двс ЯМЗ-238 гайкой 5 присоединяются проставка 3 и распылитель (мод. 335.1112110-50 и 204.1112110-50.01 соответственно).

Взаимное расположение корпуса форсунки, проставки и распылителя определяется штифтами, запрессованными в проставке.

Внутри корпуса 1 распылителя находится запорная игла 2.

Корпус и игла составляют прецизионную пару.

Распылитель имеет пять распыливающих отверстий.

Усилие затяжки пружины 6 (давление начала впрыскивания) регулируется винтом 12, ввернутым в корпус форсунки.

Винт фиксируется гайкой 10.

Для форсунки ЯМЗ-238 модели 204-50.01 усилие затяжки пружины 6 регулируется регулировочными шайбами, установленными в корпус форсунки.

Топливо подводится к форсунке через штуцер 8 ввернутый в корпус форсунки.

В штуцер запрессован стержень щелевого фильтра 15.

Топливо, просочившееся через зазор между иглой и корпусом распылителя, отводится из форсунки через полость пружины и отверстия в регулировочном винте и колпачке 9.

Форсунка дизельных двигателей ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К700 устанавливается в стакан головки цилиндров.

Под торец гайки распылителя подкладывается медная гофрированная шайба для уплотнения от прорыва газов.

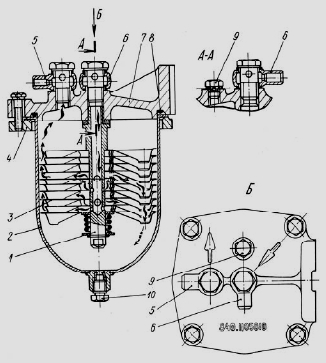

Фильтр грубой очистки топлива дизеля ЯМЗ-238

Рис. 4 - Фильтр грубой очистки топлива дизеля ЯМЗ-238

1 – ось; 2 – колпак; 3 – фильтрующие элементы; 4 – фланец; 5 – наконечник отвода очищенного топлива; 6 – наконечник подвода топлива; 7 – крышка фильтра; 8 – прокладка; 9 – пробка выпуска воздуха; 10 – сливная пробка

Фильтр грубой очистки топлива мотора ЯМЗ-238 состоит из крышки 7, колпака 2 и фильтрующих элементов 3.

Колпак и крышка соединяются четырьмя болтами через фланец 4.

Уплотнение между ними обеспечивается резиновой прокладкой 8.

На колпаке имеется сливная пробка 10.

Топливо в фильтр дизеля ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 поступает через наконечник 6 и полость в оси 1.

Очистка топлива осуществляется в отстойных ячейках фильтрующих элементов 3, частицы механических примесей и капли воды по наклонным стенкам ячеек дисков перетекают в сборную полость колпака 2.

В процессе эксплуатации предусматривается периодический слив отстоя, промывка колпака и фильтрующих элементов.

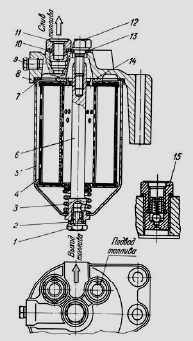

Фильтр тонкой очистки топлива дизеля ЯМЗ-238

Рис. 5 - Фильтр тонкой очистки топлива дизеля ЯМЗ-238

1 – сливная пробка; 2 – прокладка сливной пробки; 3 – пружина; 4 – фильтрующий элемент; 5 – колпак; 6 – стержень; 7 – прокладка кол- пака; 8 – крышка; 9 – пробка; 10 – прокладка жиклера; 11,15 – клапан-жиклер; 12 – болт; 13 – прокладка; 14 – прокладка фильтрующего элемента

Фильтр тонкой очистки топлива ЯМЗ-238 (рис. 12) состоит из колпака 5 с приваренным к нему стержнем 6, крышки 8 и фильтрующего элемента 4.

Снизу в стержень ввернута сливная пробка 1 с прокладкой 2.

Уплотнение между колпаком и крышкой обеспечивается паронитовой прокладкой 7.

Колпак с крышкой соединен болтом 12, под головку которого поставлена уплотнительная шайба 13.

Сменный фильтрующий элемент 4 изготовлен из специальной бумаги или синтетического полотна.

Пружина 3 прижимает элемент к крышке. С торцовых поверхностей элемент уплотнен прокладками 14.

В крышку ввернут клапан-жиклер 15, который уплотняется прокладкой 10.

Через клапан-жиклер сливается часть топлива вместе с воздухом, попавшим в систему низкого давления.

Клапан-жиклер отрегулирован на давление начала открытия 20 - 40 кПа (0,2 - 0,4 кгс/см2 ).

При малом давлении в системе, что может наблюдаться при пуске, двигателя автомобилей Маз, Краз, Урал, трактора К700 клапан перекрывает канал и слива топлива не происходит, питание ЭФУ топливом улучшается.

В процессе эксплуатации предусматривается периодический слив отстоя, смена фильтрующего элемента, промывка колпака.

Топливопроводы дизельных двигателей ЯМЗ-238

Рис. 6 - Схема соединения топливопроводами высокого идавления секций ТНВД и форсунок цилиндров двигателя ЯМЗ-238

Для подвода топлива к насосу и форсункам дизеля ЯМЗ-238 и отвода его излишков на двигателе имеется система топливопроводов низкого и высокого давления.

Топливопроводы низкого давления двс ЯМЗ-238 присоединяются пусто- телыми болтами или накидными гайками через наконечники, закрепленные на концах топливопроводов.

Контактные поверхности уплотняются медными шайбами толщиной 1,5 мм.

Двигатели ЯМЗ могут комплектоваться полиамидными топливопроводами низкого давления.

Контактные поверхности уплотняются алюминиевыми шайбами толщиной 1,5 мм.

Топливопроводы высокого давления дизельного двигателя ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 (рис. 13) имеют одинаковую длину для всех цилиндров двигателя.

Концы топливопроводов высажены в форме конуса и прижаты накидными гайками к штуцерам топливного насоса высокого давления и форсунок.

Во избежание поломок топливопроводов ЯМЗ-238 от вибрации они должны быть закреплены при помощи специальных скоб.

Для уплотнения в общих головках на топливопроводы высокого давления надеты фланцы.

Читайте также: