Схема воздушной системы краз

Автомобили КрАЗ оборудованы тормозами трёх типов, действующими независимо один от другого: колёсным, с приводом на все колёса автомобиля, центральным, действующим на трансмиссию, и вспомогательным – тормозомзамедлителем, установленным в системе выпуска отработавших газов.

Колёсные тормоза – барабанного типа с двумя внутренними разжимными колодками. Привод колёсных тормозов пневматический. Тормоза передних и задних колёс однотипны по конструкции и различаются лишь площадью тормозных накладок и шириной тормозных барабанов.

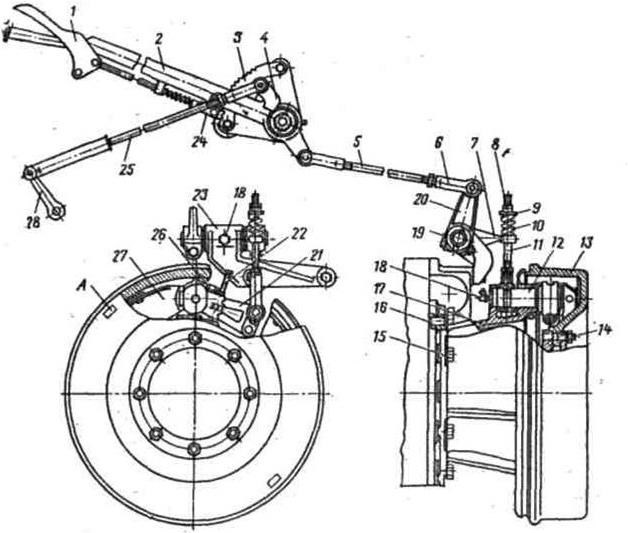

Колёсный тормоз состоит из тормозного барабана, двух тормозных колодок и, разжимного кулака, регулировочного рычага и тормозного цилиндра. Тормозной барабан отлит чугуна, обладающего повышенной прочностью и антифрикционными свойствами. Внутренняя поверхность барабана подвергается механической обработке и последующему упрочнению методом раскатки. Барабан крепится к заднему торцу ступицы колеса десятью болтами и центрируется на специальном выступе ступицы.

Принцип работы такого тормоза рассмотрен в тормозных системах автомобилей КамАЗ.

Центральный тормоз барабанного типа с двумя внутренними разжимными колодками и механическим приводом, установлен па раздаточной коробке в линии карданных валов привода заднего моста.

Центральный тормоз (рисунок 5.51) состоит из тормозного барабана 13, двух тормозных колодок 27, разжимного кулака 12 и механического привода.

Тормозной барабан отлит из серого чугуна. После механической обработки барабан Подвергается статической балансировке. Барабан крепится к фланцу вала привода заднего моста раздаточной коробки восемью шпильками 14 вместе с фланцем-вилкой карданного вала.

Рисунок 5.51 – Центральный тормоз

1 – рукоятка тяги замка сектора; 2 – рычаг тормоза; 3 – сектор; 4 – прилив рычага привода тормозного крана: 5 – тяга привода; 6 – вилка тяги;. 7 – промежуточный горизонтальный рычаг; 8 – гайки; 9 – опорная шайба; 10 – пружина; 11 – тяга затяжки; 12 – разжимный кулак; 13 – барабан; 14 – шпилька крепления барабана; 15 – болт крепления кронштейна тормоза; 16 – установочный штифт; 17 – кронштейн тормоза: 18 – пресс-маслёнки; 19 – вал промежуточных рычагов; 20 – промежуточный вертикальный рычаг; 21 – регулировочный рычаг: 22 – установочный винт регулировочного рычага; 23 – кронштейн вала промежуточных рычагов; 24 – фиксатор рычага; 25 – тяга привода рычага верхней секции тормозного крана; 26 – стяжной болт регулировочного рычага; 27 – тормозная колодка; 28 – рычаг ручного привода тормозов прицепа на тормозном кране

Кронштейн 17 колодок центрального тормоза отлит из стали и крепится к заднему картеру раздаточной коробки четырьмя болтами 15, проходящими через крышку картера. На крышке заднего картера кронштейн центрируется двумя штифтами 16. В двух приливах корпуса кронштейна (вверху) обработаны соосно отверстия под втулки разжимного кулака тормоза. На приливе кронштейна внизу в отверстии крепится ось тормозных колодок. В отверстия задних приливов кронштейна запрессованы втулки из бронзы. Тормозные колодки 27 п-образного сечения отлиты из алюминиевого сплава. Наружная цилиндрическая поверхность, торцы и площадки головок колодок подвергаются механической обработке. Тормозная накладка, изготовленная из асбестовой массы, крепится к колодке алюминиевыми заклёпками. Нижняя головка колодки имеет цилиндрическое углубление, которым колодка опирается на ось. На верхней головке выполнено прямоугольное углубление, в котором закреплён винтом сухарь колодки, опирающийся на головку разжимного кулака. Сухарь изготовлен из стали и подвергнут нитроцементации. В ребрах колодки просверлены отверстия диаметром под пальцы стяжных пружин.

Обе колодки с одной стороны опираются на общую ось, с другой – на головку разжимного кулака 12 и стягиваются с обоих концов стяжными пружинами. От осевого перемещения они удерживаются стопорным кольцом. Ось изготовлена из стали и в центральной части подвергнута закалке. На одном конце оси выполнен паз шириной 1,4 мм под стопорное кольцо колодок и торцовый шлиц. На другом конце оси нарезана резьба. Ось крепится гайкой в отверстии нижнего прилива кронштейна.

Разжимный кулак 12 изготовлен из стали 45 с последующей термообработкой. Внутри стержня кулака просверлен канал, сообщающийся с двумя радиальными каналами, просверленными на опорных шейках стержня. Через пресс-маслёнку 18 и каналы к трущимся поверхностям шеек подается смазка. На стержне кулака профрезерованы 48 треугольных шлиц для соединения с регулировочным рычагом. Разжимный кулак устанавливается в отверстиях верхних приливов кронштейна тормоза и от осевого перемещения удерживается регулировочным рычагом 21. Регулировочный рычаг, изготовленный из стали, имеет разрез в средней части шириной 3 мм, что обеспечивает его деформацию при затяжке шлиц стяжным болтом 26. Рядом с отверстием для стяжного болта выполнено отверстие для установочного болта 22. На конце рычага просверлены три отверстия диаметром 10 мм под палец вилки тяги 11 привода.

Со стороны раздаточной коробки центральный тормоз закрыт двумя штампованными защитными дисками.

При поднятии рычага 2 тормоза вверх происходит перемещение тяг и промежуточных рычагов, связанных с регулировочным рычагом 21 и головкой разжимного кулака, который разводит колодки 27 и прижимает их к тормозному барабану 13. Одновременно тяга 25 поворачивает рычаг 29 ручного управления тормозного крана, обеспечивающего торможение колёс прицепа или полуприцепа. Колодки центрального тормоза удерживаются в заторможенном состоянии фиксатором 24, который заклинивается в зубьях сектора 3. Для растормаживания необходимо нажать на рукоятку1, вывести фиксатор из зацепления с сектором и опустить рычаг 2.

Рычаг центрального тормоза установлен в специальном Кронштейне, который закреплён болтами на поперечине № 2 рамы автомобиля.

Тормоз-замедлитель предназначен для торможения автомобиля неработающим двигателем путём повышения противодавления в выпускном тракте. Тормоз компрессионного типа установлен в системе выпуска отработавших, газов на специальном кронштейне, закреплённом на левом лонжероне рамы.

Автомобили оборудованы рабочей тормозной системой, действующей на все колеса, стояночной тормозной системой, действующей на трансмиссию и вспомогательным (моторным) тормозом, установленным в системе выпуска отработавших газов.

Рабочие тормоза предназначены для снижения скорости движущегося автомобиля до его полной остановки.

Рабочие тормоза барабанно-колодочные. В отторможенном состоянии колодки стягиваются пружинами, вследствие чего они всегда прижаты к разжимному кулаку через ролики, а при торможении раздвигаются кулаком и прижимаются к внутренней поверхности тормозного барабана.

Стояночная тормозная система предназначена для затормаживания автомобиля на месте при остановках и на стоянке.

Вспомогательный (моторный) тормоз - дроссельного типа, компрессионный, выхлопной с пневматическим приводом. Предназначен для торможения автомобиля неработающим двигателем, когда подача топлива выключена. Действие тормоза основано на создании противодавления в выпускном газопроводе двигателя путем перекрытия его проходного сечения заслонкой.

Привод рабочих тормозов пневматический, раздельного типа. Сжатый воздух подается в тормозные камеры и с помощью штоков, регулировочных рычагов и разжимных кулаков прижимает тормозные колодки к барабанам с усилием, пропорциональным давлению, подводимого к тормозной камере сжатого воздуха. На переднем ведущем мосту и на мостах задней тележки установлены тормозные камеры.

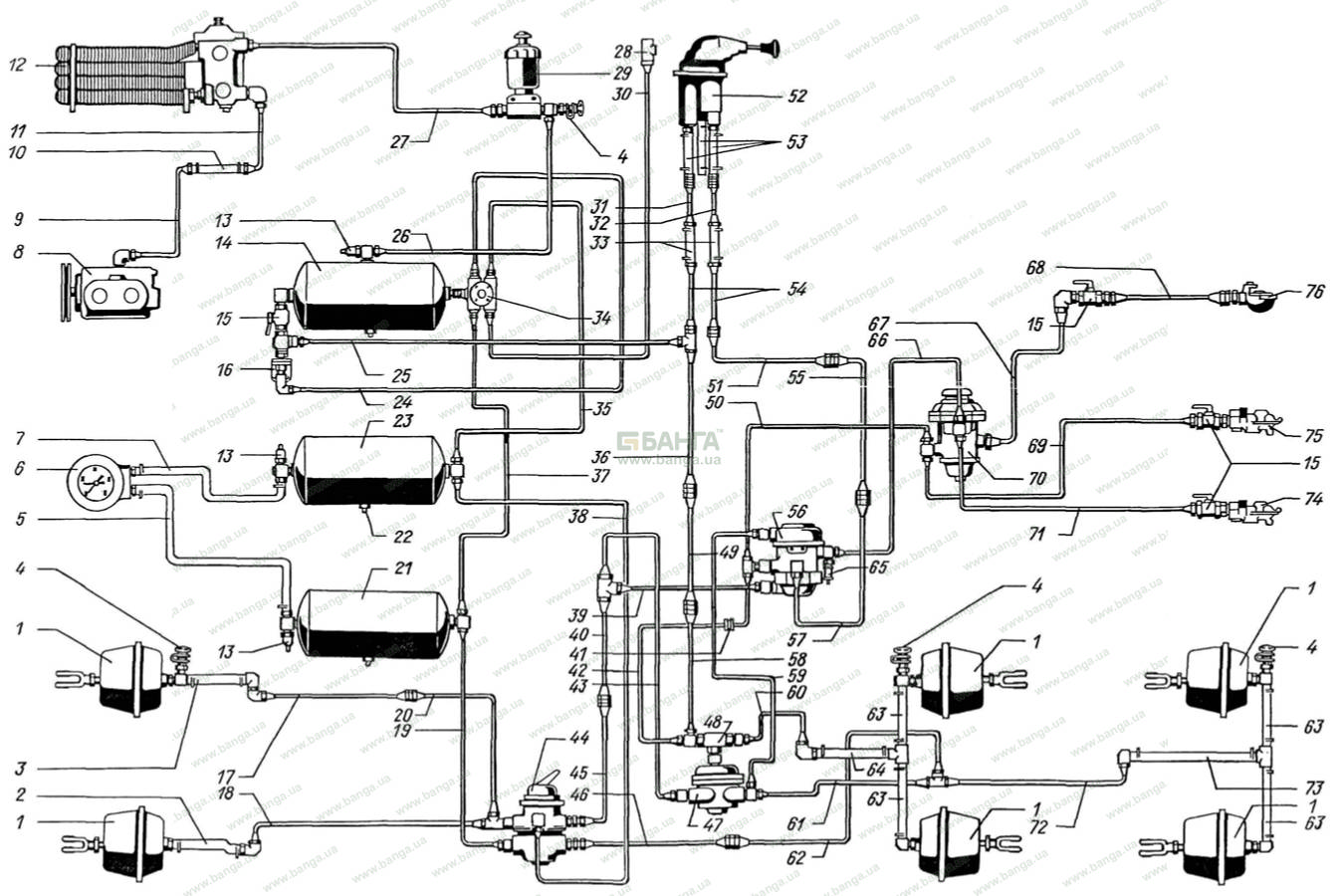

Схема пневматического оборудования тормозов и питания сжатым воздухом других потребителей на автомобиле приведена на рис.83.

Рис.83. Схема пневматического оборудования:

С левой стороны под кабиной на кронштейнах установлены три ресивера 14, 21, 23: верхний - ресивер контура потребителей; средний - ресивер рабочих тормозов заднего моста; нижний - ресивер рабочих тормозов переднего и среднего мостов. Ресиверы контуров рабочих тормозов ведущих мостов имеют выводы на двухстрелочный манометр 6 , расположенный в кабине на щитке приборов. Он служит для визуального контроля величины давления сжатого воздуха в ресиверах рабочих тормозов. Все три ресивера оборудованы датчиками аварийного давления воздуха 13, соединенными электропроводами с контрольными лампами сигнализации падения давления. При падении давления в ресиверах ниже 0,45 МПа (4,5 кгс/см 2 ) загораются контрольные лампочки на панели приборов.

От компрессора 8 , через влагомаслоотделитель с регулятором давления 12 и проти- возамерзатель 29, сжатый воздух, очищенный от капель влаги и масла, поступает в ресивер контура потребителей. Из ресивера контура потребителей через четырехконтурный защитный клапан 34 воздух подается в ресиверы контуров рабочих тормозов.

Четырехконтурный защитный клапан 34 прекращает подачу воздуха и изолирует от других тот из контуров, в котором резко снижается давление воздуха вследствие обрыва трубопровода или другой неисправности.

От ресивера контура потребителей сжатый воздух поступает на питание пневмоцилиндра привода выключения сцепления и других потребителей.

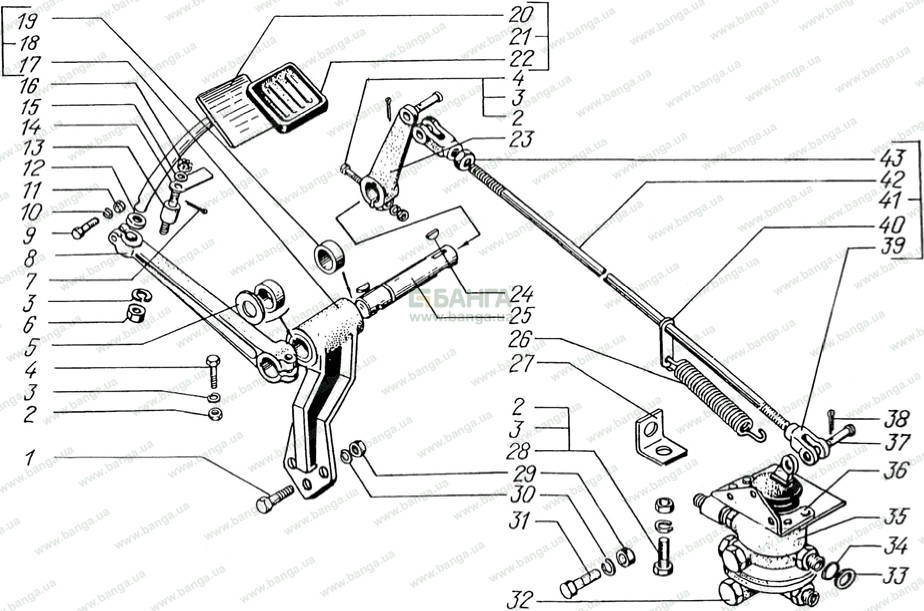

Рабочая тормозная система . Управление рабочей тормозной системой автомобиля осуществляется двухсекционным тормозным краном. Привод тормозного крана показан на рис.84.

Рис.84. Педаль тормозная и привод управления двухсекционным тормозным краном:

1 - болт; 2 - гайка; 3 - шайба; 4 - болт; 5 - кольцо; 6 - гайка; 7 - шплинт; 8 - основание педали; 9 - болт; 10 - шайба; 11 - гайка; 12 - шайба защитная; 13 - ось защелки; 14 - защелка; 15 - шайба; 16 - гайка; 17 - кронштейн; 18 - кронштейн педали в сборе; 19 - втулка; 20 - педаль; 21 - педаль тормозная в сборе; 22 - подушка; 23 - рычаг; 24 - шпонка; 25 - валик; 26 - пружина; 27 - угольник; 28 - болт; 29 - гайка; 30 - шайба; 31 - болт; 32 - заглушка; 33 - шайба; 34 - кольцо; 35 - кран тормозной в сборе;; 36 - кронштейн; 37 - палец; 38 - шплинт; 39 - вилка; 40 - планка; 41 - тяга в сборе; 42 - тяга; 43 - гайка

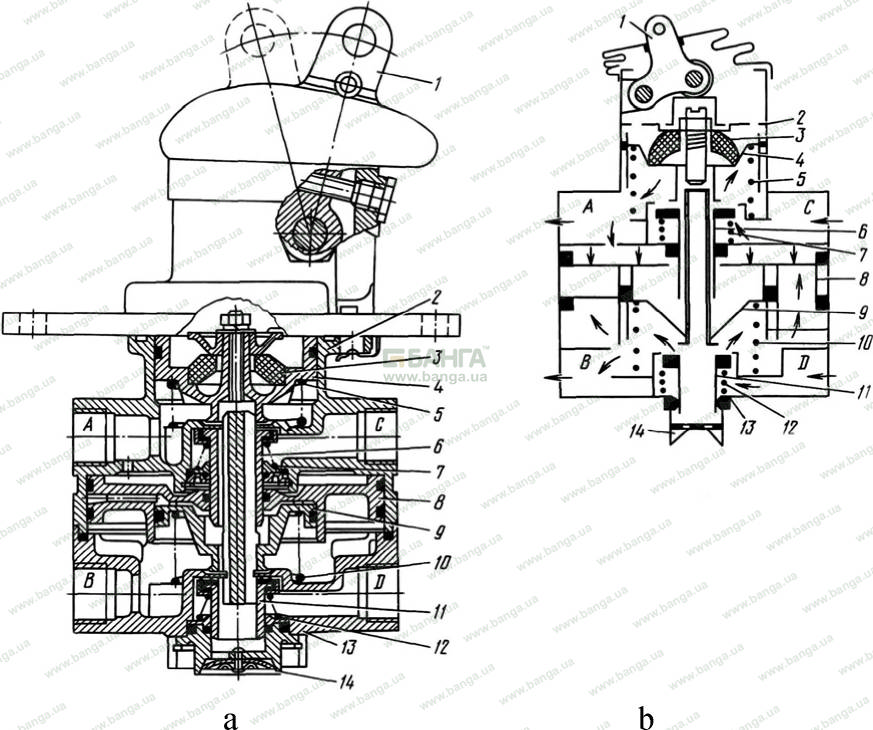

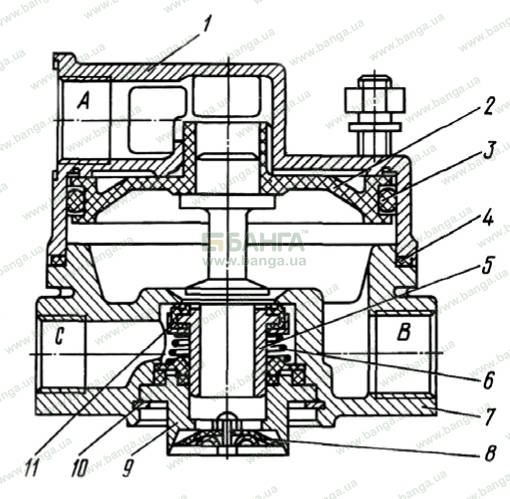

Устройство двухсекционного тормозного крана дано на рис.85. Сжатый воздух от ресивера контура рабочих тормозов переднего и среднего мостов подводится к выводу в верхней секции тормозного крана. При нажатии на педаль привода рабочего тормоза, рычаг 1 поворачивается на оси и роликом перемещает тарелку уравновешивающего элемента 3 вниз, сжимая уравновешивающий элемент и перемещая верхний поршень 4 вниз. Перемещаясь, поршень закрывает выпускное отверстие верхнего клапана 6 и соединяет полости А и С. Воздух из полости С поступает к выводу из полости А верхней секции тормозного крана и далее к тормозным камерам переднего моста и через ускорительный клапан 47 (рис. 86 ) и двухмагистральный перепускной клапан 48 (рис.87) к тормозным камерам среднего моста.

Поступивший в полость А сжатый воздух давит снизу на верхний поршень 4, сжимая уравновешивающий элемент 3. Как только давление воздуха на поршень 4 снизу уравновесит усилие, передаваемое на элемент 3 от рычага 1, клапан 6 закрывается, прекратив доступ воздуха из полости С в полость А.

В полости А, магистрали рабочих тормозов и тормозных камерах установится давление воздуха, пропорциональное усилию нажатия на педаль. Таким образом осуществляется следящее действие в верхней секции тормозного крана.

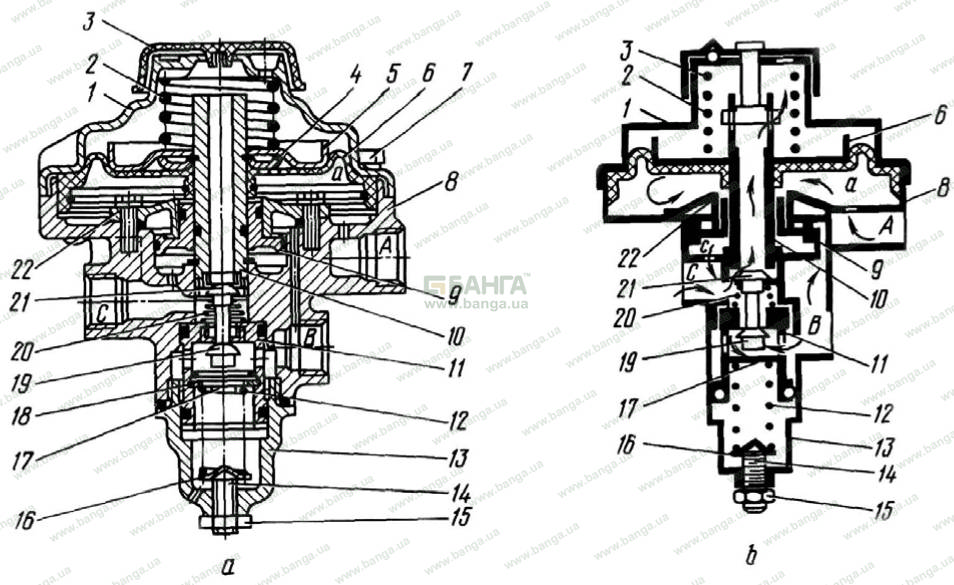

Рис.85. Двухсекционный тормозной кран:

1 - рычаг привода; 2 - верхний корпус; 3 - уравновешивающий элемент; 4 - верхний поршень; 5 - пружина; 6 - верхний клапан; 7 - пружина; 8 - большой поршень; 9 - малый поршень; 10 - пружина; 11 - нижний клапан; 12 - пружина; 13 - нижний корпус; 14 - выпускное отверстие; а - исходное положение; b - положение при рабочем торможении

Одновременно сжатый воздух через отверстие в выводе из полости А проходит в надпоршневое пространство большого поршня 8 нижней секции тормозного крана и перемещает его вниз, воздействуя на малый поршень 9, который своим седлом сначала закрывает выпускное отверстие клапана, разобщая полость В с атмосферой, а затем открывает нижний клапан 11. Сжатый воздух, подводимый к выводу из полости от ресивера контура рабочих тормозов заднего моста, через открытый клапан 11 поступает к выводу из полости В и далее к рабочим тормозным камерам заднего моста. Как только давление сжатого воздуха, поступившего в полость В и в пространство между поршнями 8 и 9, уравновешивает силу, действующую на поршень 8 сверху, клапан 11 закрывается. Размеры поршней 8 и 9 и усилие пружины 10 подобраны таким образом, что давление в выводах из полостей А и В в зависимости от усилия на рычаге 1 привода практически одинаково.

При отказе в работе верхней секции тормозного крана нижняя секция будет управляться механически через шпильку верхнего поршня 4 и толкатель малого поршня 9.

При отпускании педали рабочего тормоза поршни 4, 8 и 9 клапаны 6 и 11 под действием упругих элементов возвращаются в исходное положение. Полости воздушных ресиверов (выводы из полостей С и D) разъединяются от полостей контуров рабочих тормозов (выводы из полостей А и В) и последние сообщаются с атмосферой через выпускное отверстие 14. Происходит растормаживание автомобиля.

Одновременно, при торможении, от обоих контуров рабочего тормоза воздух поступает к выводам клапана 56 (см. рис.83) управления тормозами прицепа с двухпроводным приводом, осуществляя рабочее торможение прицепа.

Ускорительный клапан (рис. 86 ). Предназначен для подачи сжатого воздуха и затормаживания колес среднего моста при торможении автомобиля рабочей тормозной системой.

Вывод А соединен с выводом В перепускного двухмагистрального клапана;

С - с выводом четырехконтурного защитного клапана;

В - с полостями тормозных камер среднего моста.

Рис. 86 . Ускорительный клапан:

1 - верхний корпус; 2 - поршень; 3, 4 - кольца уплотнительные; 5 - корпус клапана; 6 пружина; 7 - нижний корпус; 8 - атмосферный вывод; 9 - направляющий колпачок; 10 упорное кольцо; 11 - выпускной клапан

Работа клапана. При отсутствии давления воздуха в выводе А поршень 2 находится в крайнем верхнем положении, впускной клапан 11 закрыт под действием усилия пружины 6 , а полости тормозных камер среднего моста сообщены с атмосферой через вывод 8 .

При торможении автомобиля рабочей тормозной системой давление сжатого воздуха от верхней и нижней секций тормозного крана подводится через перепускной двухмагистральный клапан 48 к выводу А ускорительного клапана.

Поршень 2 перемещается вниз и перекрывает отверстие, сообщающееся с атмосферой, и открывает клапан 11. Сжатый воздух, проходя от четырехконтурного защитного клапана через вывод С и открытый клапан 11, заполняет полости тормозных камер среднего моста, подсоединенных к выводу В - происходит торможение.

При отсутствии торможения сжатый воздух из полости над поршнем 2 через двухмагистральный перепускной клапан и атмосферный вывод двухсекционного тормозного крана выпускается в атмосферу.

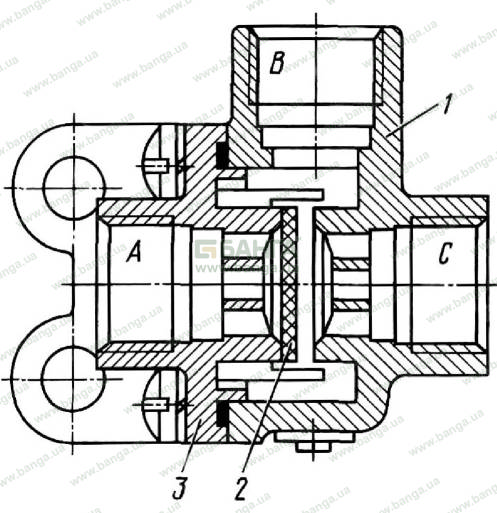

Клапан перепускной двухмагистральный (рис.87) Один клапан 48 (рис.83) предназначен для обеспечения подачи сжатого воздуха к ускорительному клапану от двух независимых магистралей секций двухсекционного тормозного крана одновременно или от каждой в отдельности.

Рис.87. Двухмагистральный перепускной клапан:

1 - корпус; 2 - мембрана; 3 - крышка; А - к ускорительному клапану; В - к полостям тормозных камер; С - к пневматическому крану

Работа клапана. При подводе воздуха к полостям А и С от секций тормозного крана мембрана 2 , занимая промежуточное положение, обеспечивает пропуск воздуха в полость В. В случае снижения давления воздуха в одной из подводящих магистралей мембрана перекрывает поврежденную магистраль (А или С) и обеспечивает поступление воздуха в полость В от исправной магистрали.

Второй клапан 16 расположен на выходе из ресивера 14 контура потребителей и имеет аналогичное значение.

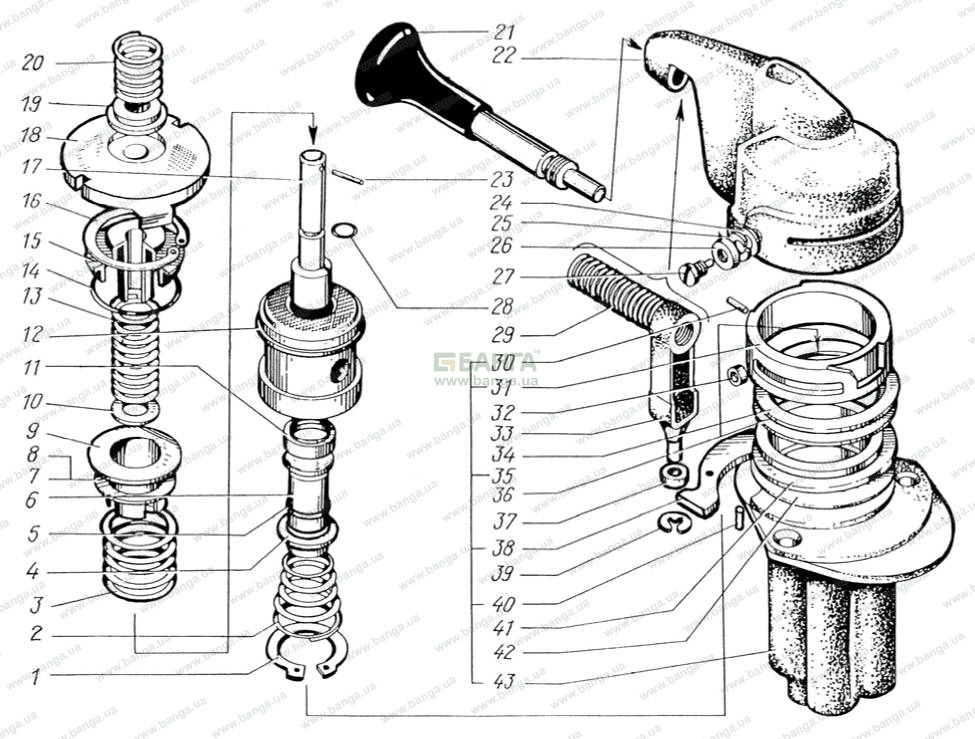

Кран тормозной обратного действия с ручным управлением . Предназначен для управления тормозной системой прицепа. Кран (рис. 88 ) установлен на каркасе сиденья водителя с левой стороны.

При перемещении рукоятки 21 в верхнее положение полости А и С разобщаются.

Для растормаживания прицепа рукоятку 21 крана установить в исходное нижнее положение.

.88. Кран тормозной обратного действия с ручным управлением :

1, 16, 39 - кольцо упорное ; 2, 3, 13, 20, 29 - пружина ; 4, - шайба опорная ; 5, 14, 28 - кольцо О - образное ;6 - корпус клапана ; 7, 8, 10, 19, 24, 25, 26, 34, 36, 41, 42 - шайба ; 9 - тарелка пружины ; 11 - кольцо клапана ; 12 - поршень ; 15, 33 - направляющая ; 17 - шток ; 18 - кол пачок направляющий ; 21 - рукоятка ; 22 - крышка ; 23, 30, 40 - штифт ; 27 - винт ; 31 - коль цо ; 32 - ролик ; 35 - корпус крана в сборе ; 37 - втулка ; 38 - стопор ; 43 - корпус

Управление тормозами прицепа осуществляется с помощью клапана 56 управле ния тормозами прицепа с двухпроводным приводом или с помощью клапана 70 управле ния тормозами прицепа с однопроводным приводом ( рис .83).

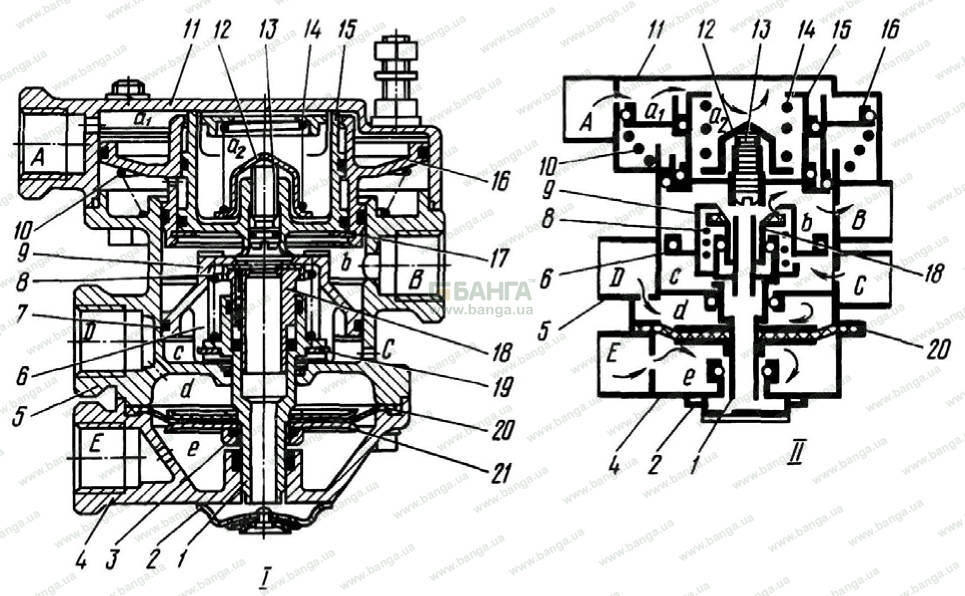

Клапан управления тормозами прицепа с двухпроводным приводом имеет 5 выво дов . Вывод А ( рис .89) соединен с нижней секцией тормозного крана , вывод С - с воздуш ным ресивером прицепа , вывод D - с краном управления стояночной тормозной системы прицепа , вывод В - с соединительной головкой управляющей магистрали двухпроводного привода тормозов прицепа и выводом А клапана управления тормозами прицепа с одно проводным приводом , вывод Е - с верхней секцией тормозного крана рабочих тормозов .

Рис.89. Клапан управления тормозами прицепа с двухпроводным приводом:

1 - нижний поршень; 2 - выпускное отверстие; 3 - гайка; 4 - нижний корпус; 5 - средний корпус; 6 - средний поршень; 7 - уплотнительное кольцо; 8 - пружина клапана; 9 - тарелка пружины; 10 - пружина верхнего большого поршня; 11 - верхний корпус; 12 - тарелка пружины; 13 - регулировочный винт; 14 - пружина верхнего малого поршня; 15 - верхний малый поршень; 16 - верхний большой поршень; 17 - упорное кольцо; 18 - клапан; 19 - упорное кольцо; 20 - диафрагма; 21 - шайба диафрагмы I - исходное положение; II - положение при рабочем торможении

*Клапан управления тормозами прицепа с однопроводным приводом имеет три вывода. Вывод А (рис.90) соединен с полостью В (см. рис.89) клапана управления тормозами прицепа с двухпроводным приводом, вывод С (см. рис.90) - с соединительной головкой однопроводной тормозной магистрали прицепа, а вывод В - с воздушным ресивером тормозов прицепа.

*Клапан может не устанавливаться

В исходном положении сжатый воздух от ресивера подводится к выводу В. В от- торможенном состоянии пружина 2, воздействуя на шайбу 5, удерживает диафрагму 6 с толкателем 10 в нижнем положении. При этом выпускной клапан 21 закрыт, а впускной клапан 19 открыт и сжатый воздух проходит к выводу С и далее в магистраль управления тормозами прицепа однопроводного привода. При достижении в магистрали прицепа (вывод С) давления 0,5 - 0,52 МПа (5,0 - 5,2 кгс/см 2 ) поршень 11, преодолевая усилие пружины 12, опускается, и отверстие в нем закрывается впускным клапаном 19, который прижимается к седлу, Подача сжатого воздуха в тормозную магистраль прицепа прекращается. При снижении давления в тормозной магистрали прицепа ниже указанной величины поршень 11 под действием усилия пружины 12 перемещается вверх и вновь открывает впускной клапан 19.

Рис.90. Клапан управления тормозами прицепа с однопроводным приводом:

1 - верхняя крышка; 2 - пружина; 3 - защитный колпак; 4 - малая шайба диафрагмы; 5 - большая шайба диафрагмы; 6 - диафрагма; 7 - болт; 8 - корпус клапана; 9 - поршень; 10 - толкатель клапана; 11 - поршень; 12 - пружина поршня; 13 - нижняя крышка; 14 - регулировочный винт; 15 - гайка; 16 - тарелка пружины; 17 - крышка клапана; 18 - упорное кольцо; 19 - впускной клапан; 20 - пружина клапана; 21 - выпускной клапан; 22 - опора верхнего поршня; а - исходное положение; b - положение при торможении

Вспомогательная тормозная система . Управление вспомогательной тормозной системой осуществляется с помощью пневмоклапана, установленного в кабине. При нажатии на педаль клапана сжатый воздух из ресивера потребителей через пневмоклапан поступает в цилиндр включения заслонки, поворачивает ее, создавая дополнительное сопротивление выхлопу. Одновременно воздух попадает в силовой пневмоцилиндр, поворачивает скобу механизма останова двигателя, расположенную на регуляторе частоты вращения и прекращает подачу топлива к форсункам. При отпущенной педали сжатый воздух через клапан выходит в атмосферу, под действием возвратных пружин скоба механизма останова двигателя и заслонка в выхлопной трубе возвращается в исходное положение.

ЗАПЧАСТИ И СБОРОЧНЫЕ ДЕТАЛИ

СПЕЦТЕХНИКА НА БАЗЕ УРАЛ, МАЗ, КАМАЗ ____________________

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

Тормозная система автомобилей Краз-6510, Краз-65101, 65055

Автомобили Краз-6510, Краз-65101, 65055 оборудованы рабочей тормозной системой, действующей на все колеса, стояночной тормозной системой, действующей на трансмиссию и вспомогательным (моторным) тормозом, установленным в системе выпуска отработавших газов.

Рабочие тормоза предназначены для снижения скорости движущегося автомобиля до его полной остановки.

Рабочие тормоза Краз-6510, Краз-65101, 65055 барабанно-колодочные. В отторможенном состоянии колодки стягиваются пружинами, вследствие чего они всегда прижаты к разжимному кулаку через ролики, а при торможении раздвигаются кулаком и прижимаются к внутренней поверхности тормозного барабана.

Стояночная тормозная система предназначена для затормаживания автомобиля на месте при остановках и на стоянке.

Вспомогательный (моторный) тормоз Краз-6510, Краз-65101, 65055 - дроссельного типа, компрессионный, выхлопной с пневматическим приводом. Предназначен для торможения автомобиля неработающим двигателем, когда подача топлива выключена.

Действие тормоза основано на создании противодавления в выпускном газопроводе двигателя путем перекрытия его проходного сечения заслонкой.

Привод рабочих тормозов Краз-6510, Краз-65101, 65055 пневматический, раздельного типа. Сжатый воздух подается в тормозные камеры и с помощью штоков, регулировочных рычагов и разжимных кулаков прижимает тормозные колодки к барабанам с усилием, пропорциональным давлению, подводимого к тормозной камере сжатого воздуха.

На передней оси установлены тормозные камеры, а на среднем и заднем мостах установлены пневмопружинные тормозные камеры.

При торможении автомобиля Краз-6510, Краз-65101, 65055 сжатый воздух от секции тормозного крана подводится к регулятору тормозных сил и, в зависимости от степени загруженности автомобиля, происходит торможение колес задней тележки с различной степенью интенсивности.

Пневматическое оборудование автомобиля КрАЗ-6510 приведено на рис.39, автомобиля КрАЗ-65101 - на рис.40.

С левой стороны под кабиной на кронштейнах установлены три ресивера 35: верхний - ресивер контура потребителей; средний - ресивер рабочих тормозов заднего моста; нижний - ресивер рабочих тормозов переднего и среднего мостов.

В пневматическом приводе тормозной системы Краз-6510, Краз-65101, 65055 установлены три ресивера (рис.41) емкостью по 40 л каждый. Ресиверы предназначены для создания запаса сжатого воздуха, нагнетаемого компрессором.

Рис. 41. Ресиверы автомобилей Краз-6510, Краз-65101, 65055

1 - болт; 2 - шайба; 3 - шайба; 4 - гайка; 5 - подкладка; 6 - кронштейн; 7 - палец; 8 - кронштейн; 9 - шплинт; 10 - кольцо; 11 - шайба; 12 - гайка; 13 -угольник разобщительного крана; 14 - кран разобщительный; 15 - штуцер; 16 - клапан двухмагистральный; 17 - заглушка; 18 - ресивер; 19 - клапан защитный четырехконтурный; 20 - штуцер; 21 - клапан слива конденсата; 22 - тяга; 23 - подкладка; 24 - хомут; 25 - упор хомута; 26 - гайка

Клапан слива конденсата установлен на каждом ресивере. Для слива конденсата необходимо слегка нажать на шток и отвести его в любую сторону.

Из верхнего ресивера конденсат сливается с помощью проволочной тяги.

Снятие ресиверов с автомобиля Краз-6510, Краз-65101, 65055 производить в такой последовательности:

- отсоединить все воздухопроводы от ресиверов;

- отсоединить провода от датчиков снижения давления; отсоединить трубки к двухстрелочному манометру; отвернуть гайки 26 от хомутов 24; снять шплинт 9 и удалить палец 7;

- снять хомуты 24, пометить расположение ресиверов (верхние и нижние);

Осмотреть поверхность ресиверов Краз-6510, Краз-65101, 65055, поврежденную поверхность зачистить, загрунтовать и окрасить поверхность ресиверов противокоррозионной краской. Повреждения резьбы не допускаются.

Сборку и установку ресиверов на автомобиль производить в порядке, обратном разборке.

Ресиверы контуров рабочих тормозов ведущих мостов Краз-6510, Краз-65101, 65055 имеют выводы на двухстрелочный манометр 9, расположенный в кабине на щитке приборов. Он служит для визуального контроля величины давления сжатого воздуха в ресиверах рабочих тормозов.

Все три ресивера оборудованы датчиками аварийного давления воздуха 19, соединенными электропроводами с контрольными лампами сигнализации падения давления.

При падении давления в ресиверах Краз-6510, Краз-65101, 65055 ниже 0,45 МПа (4,5 кгс/см2) загораются контрольные лампочки на панели приборов.

От компрессора 13, через влагомаслоотделитель с регулятором давления 15 и противозамерзатель 41, сжатый воздух, очищенный от капель влаги и масла, поступает в ресивер контура потребителей.

Из ресивера контура потребителей через четырехконтурный защитный клапан 47 воздух подается в ресиверы контуров рабочих тормозов.

Четырехконтурный защитный клапан прекращает подачу воздуха и изолирует от других тот из контуров, в котором резко снижается давление воздуха вследствие обрыва трубопровода или другой неисправности.

От ресивера контура потребителей сжатый воздух поступает на питание пневмоцилиндра привода выключения сцепления и других потребителей.

Рис. 39. Схема пневматического оборудования автомобиля КрАЗ-6510

Рис. 40. Схема пневматического оборудования автомобиля КрАЗ-65101

Рабочая тормозная система автомобилей Краз-6510, Краз-65101, 65055

Управление рабочей тормозной системой автомобиля Краз-6510, Краз-65101, 65055 осуществляется двухсекционным тормозным краном. Привод тормозного крана показан на рис.42.

Рис. 42. Педаль тормозная и привод управления двухсекционным тормозным краном Краз-6510, Краз-65101, 65055

1 - болт; 2 - гайка; 3 - шайба; 4 - болт; 5 - кольцо; 6 - гайка; 7 - шплинт; 8 - ос¬нование педали; 9 - болт; 10 - шайба; 11 - гайка; 12 - шайба защитная; 13 - ось защелки; 14 - защелка; 15 - шайба; 16 - гайка; 17 - кронштейн; 18 - кронштейн педали в сборе; 19 - втулка; 20 - педаль; 21 - педаль тормозная в сборе; 22 -подушка; 23 - рычаг; 24 - шпонка; 25 - валик; 26 - пружина; 27 - угольник; 28 - болт; 29 - гайка; 30 - шайба; 31 - болт; 32 - заглушка; 33 - шайба; 34 - кольцо; 35 - кран тормозной в сборе; 36 - кронштейн; 37 - палец; 38 - шплинт; 39 - вилка; 40 - планка; 41 - тяга в сборе; 42 - тяга; 43 - гайка

Устройство двухсекционного тормозного крана дано на рис.43. Сжатый воздух от ресивера контура рабочих тормозов переднего и среднего мостов подводится к выводу в верхней секции тормозного крана.

При нажатии на педаль привода рабочего тормоза Краз-6510, Краз-65101, 65055, рычаг 1 поворачивается на оси и роликом перемещает тарелку уравновешивающего элемента 3 вниз, сжимая уравновешивающий элемент и перемещая верхний поршень 4 вниз.

Перемещаясь, поршень закрывает выпускное отверстие верхнего клапана 6 и соединяет полости А и С. Воздух из полости С поступает к выводу из полости А верхней секции тормозного крана и далее к тормозным камерам переднего моста и через ускорительный клапан и двухмагистральный перепускной клапан 23 к тормозным камерам среднего моста.

Рис. 43. Двухсекционный тормозной кран Краз-6510, Краз-65101, 65055

1 - рычаг привода; 2 - верхний корпус; 3 - уравновешивающий элемент; 4 -верхний поршень; 5 - пружина; 6 - верхний клапан; 7 - пружина; 8 - большой поршень; 9 - малый поршень; 10 - пружина; 11 - нижний клапан; 12 - пружина; 13 - нижний корпус; 14 - выпускное отверстие; а - исходное положение; b - положение при рабочем торможении

Поступивший в полость А сжатый воздух давит снизу на верхний поршень 4, сжимая уравновешивающий элемент 3. Как только давление воздуха на поршень 4 снизу уравновесит усилие, передаваемое на элемент 3 от рычага 1, клапан 6 закрывается, прекратив доступ воздуха из полости С в полость А.

В полости А, магистрали рабочих тормозов и тормозных камерах Краз-6510, Краз-65101, 65055 установится давление воздуха, пропорциональное усилию нажатия на педаль. Таким образом осуществляется следящее действие в верхней секции тормозного крана.

Одновременно сжатый воздух через отверстие в выводе из полости А проходит в надпоршневое пространство большого поршня 8 нижней секции тормозного крана и перемещает его вниз, воздействуя на малый поршень 9, который своим седлом сначала закрывает выпускное отверстие клапана, разобщая полость В с атмосферой, а затем открывает нижний клапан 11.

Сжатый воздух, подводимый к выводу из полости от ресивера контура рабочих тормозов заднего моста Краз-6510, Краз-65101, 65055, через открытый клапан 11 поступает к выводу из полости В и далее к рабочим тормозным камерам заднего моста.

Как только давление сжатого воздуха, поступившего в полость пространство между поршнями 8 и 9, уравновешивает силу, действующую на поршень 8 сверху, клапан 11 закрывается.

Размеры поршней 8 и 9 и усилие пружины 10 подобраны таким образом, что давление в выводах из полостей А и В в зависимости от усилия на рычаге 1 привода практически одинаково.

При отказе в работе верхней секции тормозного крана Краз-6510, Краз-65101, 65055 нижняя секция будет управляться механически через шпильку верхнего поршня 4 и толкатель малого поршня 9.

При отпускании педали рабочего тормоза поршни 4, 8 и 9 клапаны 6 и 11 под действием упругих элементов возвращаются в исходное положение.

Полости воздушных ресиверов (выводы из полостей С и D) разъединяются от полостей контуров рабочих тормозов (выводы из полостей А и В) и последние сообщаются с атмосферой через выпускное отверстие 14. Происходит растормаживание автомобиля.

Одновременно, при торможении, от обоих контуров рабочего тормоза воздух поступает к выводам клапана управления тормозами прицепа с двухпроводным приводом, осуществляя рабочее торможение прицепа (полуприцепа).

Тормозные механизмы Краз-6510, Краз-65101, 65055

Тормозные механизмы автомобилей Краз-6510, Краз-65101, 65055 барабанного типа с двумя тормозными колодками и прикрепленными к ним фрикционными накладками.

Тормозные колодки Краз-6510, Краз-65101, 65055 установлены на эксцентричных осях, позволяющих сцентрировать колодки но внутренней поверхности барабанов.

При торможении колодки прижимаются к тормозному барабану разжимным кулаком, при растормаживании отводятся стяжными пружинами. Передние тормозные механизмы показаны на рис.44, задние тормозные механизмы - рис.45.

Рис. 44. Механизмы тормоза передних колес Краз-6510, Краз-65101, 65055

1 - палец; 2 - шплинт 4x25; 3 - колодка без накладки; 4 - кулак разжимной (левый, правый); 5 - звено пружин; 6 - пружина; 7 - кольцо 040-044-25-2-3; 8 - втулка; 9 - ось; 10 - ролик в сборе с втулкой; 11 - тормозной механизм правый в сборе; 12 - тормозной механизм левый в сборе; 13 - прокладка; 14 - заклепка; 15 - накладка; 16 - маслоотражатель; 17 - шайба 8; 18 - болт М8х12; 19 -кольцо 032-035-19-2-3; 20 - пластина; 21 - шайба 10; 22 - болт М 10x20; 23 -кронштейн левый; 24 - кронштейн правый; 25 - колодка с накладкой; 26 -суппорт в сборе; 27 - болт М14х35; 28 - шайба 14; 29 - щит тормоза; 30 - сапун; 31 - масленка; 32 - заглушка резиновая; 33 - болт M10x16; 34 - уплотнитель; 35 - гайка М16х1,5; 36 - шайба 16; 37 - болт; 38 - пружина; 39 - полумуфта подвижная; 40 - пробка-фиксатор; 41 - червяк; 42 - ось червяка; 43 -пробка КГ 1/8"; 44 - винт М5х10; 45 - рейка-толкатель; 46 - втулка; 47 - прокладка; 48 - стопор; 49 - рычаг; 50 - корпус; 51 - кольцо; 52 - колесо червячное; 53 - кольцо; 54 - крышка; 55 - поводок; 56 - кольцо; 57 - крышка

Рис. 45. Механизмы тормоза задних колес Краз-6510, Краз-65101, 65055

1 - кулак правый; 2 - кулак левый; 3 - ролик; 4 - колодка в сборе; 5 - стопор ролика; 6 - заклепка; 7 - накладка; 8 - колодка; 9 - шплинт; 10 - палец; 11 - гайка Ml 6x1,5; 12 - шайба 16; 13 - болт Ml 6x1,5x60; 14 - звено; 15-пружина; 16 - суппорт; 17 - кольцо В32; 18 - шайба; 19 - ось колодок; 20 - диск защитный нижний; 21 - диск защитный верхний; 22 - шайба 10; 23 - болт M10x30; 24 - болт Ml6x1,5x45; 25 - кронштейн левый; 26 - кронштейн правый; 27 -прокладка; 28 - кольцо; 29 - масленка; 30 - шайба 14; 31 - шайба 14; 32 - болт Ml4x35; 33 - труба; 34 - втулка; 36 - шайба; 37 - заглушка резиновая; 38 - шайба 8; 41 - пластина; 42 - ось червяка; 43 - заглушка; 44 - втулка; 45 - рычаг регулировочный в сборе; 46 - корпус; 47 - заклепка 5x45; 48 - червяк; 49 - крышка; 50 - колесо червячное; 51 - болт M10x20; 52 - шайба; 53 - прокладка; 54 - крышка; 55 - корпус; 56 - кольцо 045-050-30-2-2; 57 - рычаг регулировочный в сборе; 58 - рейка-толкатель; 59 - винт М5х10; 60 - пробка КГ 1/8"; 61 - кольцо 010-014-25-2-2; 62 - червяк; 63 - пробка-фиксатор; 64 -

червяк; 65 - полумуфта неподвижная; 66 - пружина; 67 - полумуфта подвижная

Детали тормозных механизмов Краз-6510, Краз-65101, 65055 после разборки должны быть очищены от грязи и продуктов износа, после чего проверено их техническое состояние и произведен ремонт.

Тормозной барабан Краз-6510, Краз-65101, 65055

В случае неравномерного износа барабана и наличия кольцевых выработок, его внутреннюю поверхность расточите под один из ближайших ремонтных размеров.

Тормозные колодки Краз-6510, Краз-65101, 65055 в сборе с накладками

Фрикционные накладки замените, если расстояние от поверхности накладки до головки заклепки составляет менее 0,5 мм.

Колодки тормоза с фрикционными накладками собирайте попарно и обрабатывайте по наружному диаметру в соответствии с размером внутреннего диаметра устанавливаемого тормозного барабана.

Разжимной кулак Краз-6510, Краз-65101, 65055

Допускается износ шеек разжимного кулака до диаметра 37,75 мм, втулок разжимного кулака - до диаметра 38,10 мм.

При износе этих поверхностей свыше указанных, шейки наварите и обработайте под номинальный размер 38 мм, а втулки замените новыми.

Допускается уменьшение толщины зуба шлицев до размера 5,86 мм.

Стояночная тормозная система автомобилей Краз-6510, Краз-65101, 65055

Стояночная тормозная система Краз-6510, Краз-65101, 65055 предназначена для затормаживания при остановке и на стоянке.

Стояночная тормозная система Краз-6510, Краз-65101, 65055 (рис.46) трансмиссионного типа. Тормозной механизм барабанного типа с двумя тормозными колодками с механическим приводом.

Тормозной механизм установлен на выходном валу раздаточной коробки и имеет привод на мосты задней тележки (средний и задний мосты).

Снятие тормозного барабана 69 осуществляется в такой последовательности:

- снять карданный вал от раздаточной коробки к среднему мосту;

- снять тормозной барабан 69;

Рис. 46. Управление стояночной тормозной системой Краз-6510, Краз-65101, 65055

1 - шплинт; 2 - палец; 3 - шпонка; 4 - вал; 5 - рычаг; 6 - вилка; 7 - тяга в сборе; 8 - гайка; 9 - тяга; 10 - гайка; 11 - шайба; 12 - болт; 13 - кольцо; 14 - втулка малая; 15 - рычаг; 16 - ось собачки; 17 - болт; 18 - болт; 19 - удлинитель рычага; 20 - гайка; 21 - рукоятка; 22 - рычаг; 23 - тяга собачки; 24 - пружина; 25- штифт; 26 - головка тяги; 27 - рычаг в сборе; 28 - гайка; 29 - шайба; 30 - рычаг выключателя; 31 - шплинт; 32 - собачка; 33 - сектор; 34 - пластина рычага; 35 - шпонка; 36 - болт; 37 - шайба; 38 - тяга; 39 - вилка; 40 - тяга в сборе; 41 - рычаг; 42 - болт; 43 - болт регулировочный; 44 - тяга в сборе; 45 - рычаг с втулками; 46 - шайба; 47 - суппорт в сборе; 48 - суппорт; 49 - втулка большая; 50 - болт; 51 - болт; 52 - шайба; 53 - гайка; 54 - кронштейн с втулками; 55 - кронштейн; 56 - кронштейн с рычагами; 57 - болт; 58 - опора рычага; 59 -шплинт; 60 - винт; 61 - сухарь колодки; 62 - болт; 63 - шайба ограничительная; 64 - кулак; 65 - накладка колодки; 66 - заклепка; 67 - колодка в сборе; 68 - колодка; 69 - барабан; 70 - шплинт; 71 - палец; 72 - пружина;

73 - кольцо стопорное; 74 - шайба; 75 - ось; 76 - шайба; 77 - гайка; 78 - диск защитный

Проверить состояние тормозных накладок 65. При износе накладок срубить заклепки и установить новые накладки.

Разборка тормозных колодок Краз-6510, Краз-65101, 65055 осуществляется в следующей последовательности:

- отвернуть болт 42;

- вытащить палец 2 с вилки тяги 44;

- снять регулировочный рычаг 41;

- снять пружины 72;

- снять тормозные колодки.

Снятие пальца 75 производится в следующей последовательности:

- отвернуть гайку 77;

- снять стопорное кольцо 73;

- вынуть палец 75 из суппорта 48.

Проверить, вымыть и очистить детали стояночной тормозной системы Краз-6510, Краз-65101, 65055. Проверить размеры и состояние деталей. Номинальный диаметр вала 4 - 25 мм, номинальный диаметр втулки 14-25 мм.

Сборку осуществлять в порядке, обратном разборке. Отрегулировать зазор между тормозным барабаном и колодками в соответствии с требованием.

Вспомогательная система тормоза автомобилей Краз-6510, Краз-65101, 65055

Управление вспомогательной тормозной системой Краз-6510, Краз-65101, 65055 осуществляется с помощью пневмоклапана, установленного в кабине.

При нажатии на педаль клапана сжатый воздух из ресивера потребителей через пневмоклапан поступает в цилиндр включения заслонки, поворачивает ее, создавая дополнительное сопротивление выхлопу.

Одновременно воздух попадает в силовой пневмоцилиндр, поворачивает скобу механизма останова двигателя, расположенную на регуляторе частоты вращения и прекращает подачу топлива к форсункам.

При отпущенной педали сжатый воздух через клапан выходит в атмосферу, под действием возвратных пружин скоба механизма останова двигателя и заслонка в выхлопной трубе возвращается в исходное положение.

ЗАПЧАСТИ И СБОРОЧНЫЕ ДЕТАЛИ

СПЕЦТЕХНИКА НА БАЗЕ УРАЛ, МАЗ, КАМАЗ ____________________

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

Механизм платформы автомобилей Краз и его компоненты

На автомобиле Краз-6510 установлен одноцилиндровый опрокидывающий механизм, действующий на платформу через рычажно-балансирную систему.

Схема опрокидывающего механизма платформы Краз показана на рис. 56. Основными составными частями его являются: гидроцилиндр 6, коробка отбора мощности 17, предназначенная для привода масляного насоса опрокидывающего механизма, масляный насос 16, гидрораспределитель 3 и масляный бак 4.

Управление опрокидывающим механизмом осуществляется рычагом 1 из кабины водителя.

Рис. 56. Схема опрокидывающего механизма платформы Краз

1 - рычаг управления насосом; 2 - тяга; 3 - гидрораспределитель; 4 - бак масляный; 5 - трубка сливная; 6 - опора цилиндра верхняя; 7 - палец штока цилиндра; 8 - плечо; 9 - стопор; 10 - ось балансира; 11 - балансир; 12 - палец плеча; 13 - надрамник; 14 - цилиндр; 15 - ось цилиндра; 16, 17 - трубка высокого давления; 18 - трубка всасывающая; 19 - насос масляный; 20 - коробка отбора мощности 0 - нейтральное положение; I - опускание; II - подъем;

Гидроцилиндр опрокидывающего механизма платформы Краз

Гидроцилиндр механизма платформы Краз (рис. 57) является исполнительным органом опрокидывающего механизма. Передача усилия на платформу осуществляется через рычажно-балансирную систему.

Шток 7 цилиндра присоединен к балансиру с помощью опоры 7 (см. рис. 56) и пальца 9. На балансире предусмотрен ограничитель, не позволяющий платформе переходить через предельный угол подъема, а установленный в поршне цилиндра перепускной клапан 6 (см. рис. 57), упираясь в крышку 9, открывается и пропускает рабочую жидкость, ограничивая дальнейший подъем платформы.

Для снятия гидроцилиндра механизма платформы Краз необходимо поднять платформу и установить упорную подставку. Поставить дополнительные подпорки под платформу, обеспечивающие полную безопасность работ. При отсутствии надежно поставленных подпорок производить какие-либо работы под платформой категорически запрещается.

Отсоединить от цилиндра трубки высокого давления. Отвернуть болт крепления хомута со скобой к втулке оси цилиндра, снять хомут и снять трубку 5 высокого давления в сборе. Застропить цилиндр, протянув строп за патрубок 18 (см. рис. 57) цилиндра и фланец 13, натянуть строп. Расшплинтовать и выбить палец штока цилиндра.

Отвернуть гайки болта крепления верхней опоры 7 цилиндра к штоку и снять опору со штока цилиндра. Отвернуть болт крепления стопора оси цилиндра и извлечь стопор из отверстия оси 11. Выпрессовать ось 11 из нижней опоры цилиндра. Снять цилиндр с автомобиля.

Разборка гидроцилиндра механизма платформы Краз

Извлечь из кольцевой канавки цилиндра 8 упорное кольцо и выдвинуть шток 7 (см. рис. 57) в сборе из цилиндра.

Снять со штока крышку 9 цилиндра. Вывернуть из резьбового отверстия штока упор 17, снять с упора пружину 16 и втулку 1. Отогнуть кромку стопорной шайбы 14 и отвернуть гайку 15 крепления поршня.

Снять со штока шайбу и поршень 5 в сборе с перепускным клапаном 6. Отвернуть болты крепления фланца 13 и отделить от цилиндра фланец и прокладку 12.

Извлечь из кольцевых канавок крышки 9 цилиндра уплотнительное кольцо 4, грязесъёмник 11 и манжету 10.

Рис. 57. Гидроцилиндр механизма платформы Краз

1 - втулка- 2 10 - манжета; 3 - защитное кольцо; 4 - уплотнительное кольцо; 5 - поршень; 6 - перепускной кла¬пан- 7 - шток- 8 - цилиндр с опорной головкой; 9 - крышка цилиндра; 11 - грязесъёмник; 12 - прокладка; 13 - фланец; 14 - стопорная шайба; 15 - гайка; 16 - пружина; 17 - упор; 18 - патрубок

Разобрать поршень гидроцилиндра механизма платформы Краз, для чего расшплинтовать ограничительное кольцо и снять его со стержня перепускного клапана 6. Вынуть из отверстия поршня перепускной клапан, а из кольцевых канавок поршня уплотнительное кольцо 4, манжету 2 и защитное кольцо 3.

После разборки детали цилиндра необходимо тщательно промыть и проверить их техническое состояние.

Резиновые детали гидроцилиндра, имеющие разрывы, трещины или срезы подлежат замене новыми.

Трещины на головке, а также трещины по сварным швам необходимо заваривать. После заварки цилиндр с опорной головкой в сборе проверить на герметичность маслом под давлением 25+1 МПа (250+10+1° кгс/см2). При этом пропуск масла не допускается.

Задиры рабочей поверхности под поршень обрабатываются до выведения дефекта. После обработки диаметр должен быть не более 186,0 мм.

Риски или задиры на рабочих кромках поршня и перепускного клапана необходимо устранять притиркой, а затем испытать на герметичность маслом под давлением 25 МПа (250 кгс/см2).

Цилиндр механизма платформы Краз с опорной головкой в сборе, имеющий трещины или обломы (на поверхности цилиндра) подлежит замене новым.

Поршень с перепускным клапаном в сборе, имеющий трещины или обломы, подлежит замене новым.

Шток, имеющий трещины или обломы, подлежит замене новым.

Изношенное хромовое покрытие штока необходимо восстановить. Погнутость штока устранить правкой, изношенную резьбу заплавить и восстановить до номинального размера (M39x2-6g).

Сборка гидроцилиндра механизма платформы Краз

Цилиндр механизма платформы Краз необходимо собирать на рабочем месте, обеспечивающем высокую чистоту сборки. Сборку цилиндра производить после подсборки его узлов.

Подсобрать крышку 9 цилиндра, для чего установить в кольцевые канавки (наружную и внутренние) крышки уплотнительное кольцо 4, манжету 10 и грязесъёмник 11.

Подсобрать поршень 5 цилиндра, для чего установить в кольцевые канавки поршня уплотнительное кольцо 4, защитное кольцо 3 и манжету 2.

Установить в отверстие поршня перепускной клапан 6, одеть на стержень клапана ограничительное кольцо, затем, совместив отверстия в клапане и кольце, вставить шплинт и подогнуть его.

После подгиба шплинта ограничительное кольцо должно свободно перемещаться вдоль оси на полную глубину гнезда поршня.

Кромки перепускного клапана и поршня необходимо притереть. Притертую поверхность испытать маслом под давлением 25 МПа (250 кгс/см2). При этом допускается утечка масла в вице отдельных капель, без образования струи, не более 1 см в минуту.

Установить на шток 7 поршень в сборе, стопорную шайбу 14 и закрепить поршень гайкой 15. Гайка крепления поршня должна быть затянута моментом силы 431,49 - 490,33 Нм (44 - 55 кг/см). После затяжки гайки отогнуть кромку стопорной шайбы.

Установить на стержень упора 17 втулку, пружину 16 и ввернуть упор в сборе в резьбовое отверстие штока.

Вставить шток в сборе с поршнем в гидроцилиндр и проверить его перемещение в цилиндре механизма платформы Краз. Оно должно быть свободным без заеданий.

Установить на шток крышу 9 цилиндра в сборе и передвинуть её по штоку до упора в проточку цилиндра. Вложить в кольцевую канавку цилиндра упорное кольцо.

Установить и закрепить болтами фланец 13, предварительно подложив под него прокладку 12.

После сборки гидроцилиндр испытать маслом под давлением 25+1 МПа (250+1° кгс/см2) в течение 3-5 мин, при этом подтекание масла не допускается.

Установку цилиндра на автомобиль необходимо производить в после¬довательности, обратной снятию.

После подсоединения трубок высокого давления к цилиндру проверить герметичность системы. При этом утечка рабочей жидкости в местах соединений не допускается.

Прошприцевать масленки верхней и нижней опор цилиндра смазкой Литол.

Гидрораспределитель управления механизмом подъёма платформы Краз

Гидрораспределитель подъёма платформы Краз (рис. 58) служит для управления механизмом подъёма платформы. Для предохранения механизма подъема платформы от перегрузки в гидрораспределителе установлен предохранительный клапан 9.

Золотник 6 гидрораспределителя может занимать три фиксированных положения:

нейтральное — среднее фиксированное положение;

подъем — переднее фиксированное положение (рычаг в кабине занимает заднее положение);

опускание — заднее фиксированное положение (рычаг в кабине занимает переднее положение).

Расшплинтовать и выбить палец крепления тяги 2 (см. рис. 56), соединяющей рычаг управления с гидрораспределителем, и опустить тягу вниз.

Отсоединить от корпуса гидрораспределителя трубки 5, 12 и 14 высокого давления. Отвернуть гайки болтов крепления кронштейна гидрораспределителя к лонжерону надрамника 10 и снять гидрораспределитель в сборе с кронштейном. Отвернуть болты крепления и отделить

гидрораспределитель от кронштейна.

Разборка гидрораспределителя подъёма платформы Краз

Отогнуть концы штифта 10 (см. рис. 58) и извлечь его из отверстия, снять рукоятку 11. Повернуть фиксатор 12 на 90° вокруг оси и извлечь эксцентрик 13 в сборе с фиксатором из корпуса 2 гидрораспределителя.

Из отверстия эксцентрика вынуть толкатели 16 и шарики 15, а также (при необходимости) из кольцевой канавки корпуса — уплотнительное кольцо 14.

Вывернуть из корпуса 2 гидрораспределителя стакан 4 и снять с него уплотнительное кольцо 3.

Вывернуть пробку из корпуса золотника 6, вынуть из полости золотника пружину 7 и тарелку 8 клапана.

Извлечь из кольцевой канавки на корпусе 2 золотника пружину 1. При необходимости вынуть из полости золотника клапан 9, предварительно отогнув усики и сняв проволоку, ограничивающую перемещение клапана в отверстии золотника.

После разборки детали гидрораспределителя подъёма платформы Краз тщательно промыть, очистить и проверить их техническое состояние.

Картер, имеющий трещины, обломы или скругление острых кромок отверстия под золотник, необходимо заменить новым.

Метрические резьбы восстановить установкой резьбовых вставок, а конические — подрезкой торца и углублением резьбы.

Эксцентрик в сборе при наличии ослаблений посадки штифта необходимо восстановить заменой штифта.

Стакан в сборе, имеющий трещины по сварному шву, необходимо восстановить заваркой или заменой новым.

Изношенную резьбу наплавить и восстановить до номинального размера (M39x2-6g).

Золотник, имеющий трещины, обломы или скругление острых кромок на наружном диаметре, следует заменить новым.

Задиры на кромке под клапан устранить притиркой. Клапан, имеющий трещины или обломы, необходимо заменить новым.

Задиры на поверхности под золотник устранить притиркой. Золотник и клапан необходимо притереть, в дальнейшем разукомплектовывать не допускается.

Сборка гидрораспределителя подъёма платформы Краз

Подсобрать корпус 6 золотника (см. рис. 58) с клапаном 9. Установить в отверстия корпуса золотника проволоку и отогнуть ее концы. После подгиба проволоки проверить перемещение клапана вдоль оси на полный ход: должно быть свободным без заеданий. Установить в полость золотника тарелку 8 клапана, пружину 7 и завернуть пробку 5.

Рис. 58. Гидрораспределитель подъёма платформы Краз

1-пружина: 2 - корпус гидрораспределителя, 3 - уплотнительное кольцо, 4-стакан, 5-пробка, 6-корпус золотника, 7-пружина, 8 - тарелка клапана; 9 - клапан; 10 - штифт; 11 - рукоятка; 12 - фиксатор, 13-эксцентрик, 14-уплотнительное кольцо, 15 - шарик; 16 - толкатель; В - полости; Г, Д, Е - отверстия

После подсборки отрегулировать предохранительный клапан на давление 20+1 МПа (200 +10° кгс/см2).

Установить в корпус 2 гидрораспределителя золотник с клапаном в сборе. Проверить усилие перемещения золотника в корпусе гидрораспределителя; должно быть не более 29 Н (2,9 кгс).

Извлечь золотник из корпуса гидрораспределителя подъёма платформы Краз, установить в кольцевую канавку на корпусе золотника пружину 1, предварительно смазав канавку смазкой.

Установить золотник в сборе в корпус гидрораспределителя до упора пружины 1 в стенку корпуса.

Одеть на корпус золотника уплотнительное кольцо 3 и ввернуть его в корпус гидрораспределителя.

Вложить в кольцевую канавку корпуса 2 гидрораспределителя уплотнительное кольцо 14.

Установить в радиальные отверстия эксцентрика 13 толкатели 16 и шарики 15, а в осевое отверстие фиксатор 12, предварительно смазав внутреннюю полость эксцентрика (под фиксатор) смазкой. Причем фиксатор располагать лысками к толкателям.

Расположить в корпусе распределителя подъёма платформы Краз эксцентрик в сборе с фиксатором, предварительно заполнив полость В смазкой Литол. Повернуть фиксатор 12 на 90° вокруг оси для того, чтобы шарики 15 вошли в кольцевую канавку корпуса.

Совместив отверстия эксцентрика и фиксатора, вставить рукоятку 11. Зафиксировать проволочным штифтом 10 и отогнуть концы на корпус фиксатора.

После сборки гидрораспределителя проверить давление срабатывания предохранительного клапана.

В положении "подъем" подать рабочую жидкость в отверстие Г при давлении 20+1 МПа (200+10 кгс/см ) с выдержкой не менее 15 с. При этом должен происходить слив рабочей жидкости из отверстия Е.

Читайте также: