Схема мотовила комбайна нива

Устройство. Жатвенной частью производится срезание растений, формирование потока и подведение его к молотилке. Потери зерна за жаткой (допустимые):

- на прямостоящем стеблестое колосовых культур – 0,5%;

- на полёглом стеблестое колосовых культур – 1%;

- при уборке крупяных культур – 1,5%;

- при уборке бобовых культур – 2%

- при уборке трав на семена – 3%.

Жатка должна отвечать следующим требованиям:

2) при копировании неровностей поля высота среза стеблей должна быть в пределах 50-180 мм, а без копирования – 100-1000 мм;

3) при оптимальной скорости движения комбайна жатка должна полностью загружать молотилку.

Жатвенная часть состоит из жатки (А) [хедера], наклонной камеры (В) [рис. 1],механизмов подъёма и копирования рельефа.

В) – Наклонная камера;

3) – Режущий аппарат;

4) – Корпус жатки;

7) – Битер проставки;

8) – Транспортёр наклонной камеры.

Для проведения уборки зерновых культур комбайны комплектуются жатками сплошного среза.

Копирование рельефа (как в продольном, так и в поперечном направлении) поля в процессе работы обеспечивается за счёт опирающихся на почву башмаков (6) корпуса жатки. Регулировка высоты среза (50-180 мм) стеблей производится путём перестановки башмаков относительно корпуса жатки. Регулировка силы давления башмаков на почву осуществляется посредством корректировки натяжения уравновешивающих пружин. Оптимальное значение этой силы (приложенной к носку делителя жатки) равно 250-400 Н.

Используемые в зарубежных комбайнах (в большинстве) механизмы исключительно продольного копирования жаткой рельефа поля приводят к некачественной работе на переувлажнённых и неровных полях.

Жатка переводится из рабочего положения в транспортное и обратно посредством пары гидравлических цилиндров, гильзы которых соединены с кожухом ведущего моста комбайна, а плунжеры – с корпусом наклонной камеры. Установка высоты среза при работе без копирования рельефа производится посредством гидравлических цилиндров подъёма корпуса жатки.

Рабочие органы жатки. К основным элементам комбайновой жатки, которые выполняют рабочий процесс, относятся:

3) – режущий аппарат;

Делители производят разделение стеблестоя до подхода к нему лопастей мотовила и делают укладку крайних стеблей (которые не захватываются жаткой) таким образом, чтобы расположение колоса было максимально удалённым от земли по высоте.

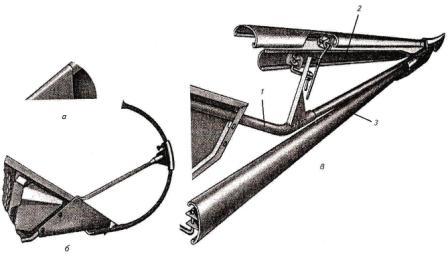

Жатки оборудуются различными делителями в зависимости от состояния стеблестоя. На прямостоящем стеблестое применяют носковые делители [рис. 2, А)], при высоком и густом стеблестое – прутковые [рис. 2, Б)], на полёглом и перепутанном стеблестое – делители с внутренним (2) [рис. 2, В)] и наружным (3) регулируемым стеблеотводами, которые присоединяются к корпусу (1).

Рис. 2. Делители жаток.

А) – Носковый делитель;

Б) – Прутковый делитель;

В) – С регулируемыми стеблеотводами;

2) – Внутренний стеблеотвод;

3) – Наружный стеблеотвод.

На спутанных (длинностебельных) культурах наружным стеблеотводом растения отводятся вправо и поднимаются вверх. Установка внутреннего стеблеотвода производится таким образом, чтобы стебли, которые расположены у боковины жатки, могли захватываться планками мотовила. Если установить стеблеотводы и корпус жатки слишком высоко, то возможно начало вымолота зерна вследствие ударов делителей по колосу. В том случае, когда уборка зерновых культур ведётся на участках, где траектория движения комбайна имеет крутые повороты – рекомендована работа без использования делителей, что позволяет исключить замин стеблей и, как следствие, потерю урожая.

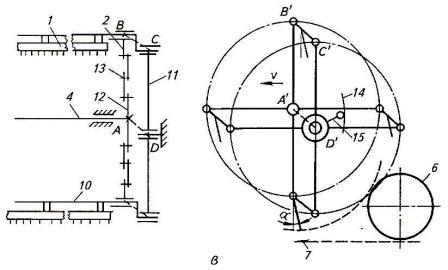

Мотовило жаток зерноуборочных комбайнов параллелограммного типа (с пятью лучами) [рис. 3].

Рис. 3. Эксцентриковое мотовило (схема).

7) – Режущий аппарат;

10) – Труба граблин;

11) – Кольцевая обойма;

15) – Рычаг с роликом.

Основные регулировки мотовила.

Изменение положения мотовила по высоте (подъём вала), а также по горизонтали (вынос вала) производится посредством его перемещения гидроцилиндрами. Размещение планок по высоте происходит таким образом, чтобы при движении машины они не отклоняли стебли в стороны, а растения не переваливались через них и не перебрасывались через ветровой щит. При уборке частично полёглого либо прямостоящего стеблестоя расположение нижней точки граблин должно быть на уровне (примерно) половины длины срезанного стебля, а на низкорослом стеблестое – на одной трети от уровня среза. Уборка полёглого стеблестоя должна производиться при максимально приближенных к поверхности поля концах пальцев граблин.

Вынос вала представляет собой расстояние от режущего аппарата до проекции оси вала мотовила на горизонтальную плоскость. Данный размер оказывает непосредственное влияние на очистку режущего аппарата от срезанных растений, а также подачу их к шнеку. При прямостоящем короткостебельном хлебостое вал мотовила устанавливается таким образом, чтобы концы пальцев граблин располагались максимально близко к режущему аппарату, чтобы происходила его очистка и равномерная подача массы к шнеку. При полёглом хлебостое производят вынос вала мотовила вперёд, а также опускают его ниже.

Уборка некоторых культур, несмотря на минимально возможные расстояния пальцев мотовила от режущего аппарата и шнека, не позволяют эффективно очищать нож и подавать массу к шнеку, что влечёт за собой повышенные потери срезанных растений и неравномерную загрузку молотилки. Чтобы устранить вышеописанные недостатки следует закрепить на пальцах граблин планки с эластичными рабочими кромками.

Выбор частоты вращения n вала мотовила зависит от скорости движения комбайна v и состояния стеблестоя. Её регулировка производится посредством вариатора клиноремённой передачи. Частоту повышают с увеличением скорости v. Рекомендуемая частота n для пятипланчатого мотовила (радиус r = 0,6 метра):

Вращение вала мотовила происходит посредством цепной передачи. Для защиты от перегрузок детали мотовила и механизм привода оснащены фрикционной муфтой, которая рассчитана на передачу крутящего момента 80-100 Н.м. на 1 метр ширины захвата жатки.

Кривошип (1) [рис. 4] перемещает шатун (2). Шатун (2) соединяет кривошип (1) и коромысло (3), а также совершает сложное движение в двух плоскостях, вследствие чего соединение шатуна с коромыслом реализовано посредством шарового шарнира (С). Шарниры (С) и (Е) коромысла (3) совершают колебательное движение относительно неподвижной оси вращения (D) в плоскости, которая перпендикулярна этой оси. Движение ножа (5) и колебания коромысла также происходят в разных плоскостях, вследствие чего они связаны звеном (4) через шаровые опоры.

4) – Соединительное звено;

Действуя на нож, коромысло не только сообщает ему колебательные движения, но и прижимает его к направляющим, тем самым увеличивая их трение, а также износ. Зазор, который образовывается между основанием головки ножа и её направляющей, влечёт за собой возникновение ударных нагрузок и возможных поломок.

Чтобы уменьшить износ указанного сочленения, нож (5) и звено (4) располагают на одной линии, когда ось ОО сегментов установлена между осевыми линиями пальцев mm и nn. Данного положения удаётся достичь благодаря соответствующей установке оси D коромысла (3). При этом линия ножа должна быть перпендикулярна оси шатуна. В том случае, когда указанные линии не перпендикулярны, необходимо повернуть шатун относительного его шеек (предварительно следует освободить болты у кривошипной головки).

Рис. 5. Схема механизмов привода ножа.

Б) – Механизм привода качающейся шайбы.

4) – Качающаяся шайба;

7) – Соединительное звано.

Стеблеподъёмники монтируют на пальцы режущего аппарата (их размещают через два пальца на третий) для подъёма полёглых растений.

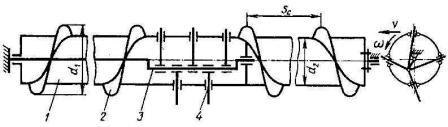

Для сжигания массы с боков жатки предназначены спиральные ленты (2) [рис. 6], которые приварены к цилиндрическому корпусу (1) шнека.

Рис. 6. Шнек комбайновой жатки (схема).

2) – Спиральные ленты;

3) – Коленчатая ось;

Расположенный на ветровом щите отсекатель ограничивает перебрасывание стеблей через шнек на повторную подачу. При прямом комбайнировании следует удлинять неподвижные ленты съёмными, чтобы растительная масса более равномерно подавалась к молотилке.

В процессе вращения пальцы увлекаются корпусом и выходят из него (в переднем нижнем секторе шнека), захватывая стебли, которые перемещают к плавающему транспортёру. Возможно изменение положения зоны захвата стеблей, а также их передачи на транспортёр путём изменения положения коленчатой оси (как по высоте, так и с помощью её поворота с фиксацией в разных положениях). Корректировка высоты осуществляется посредством регулировочных болтов (перемещение подвесок шнека с обеих сторон корпуса жатки). Проворачивание коленчатой оси производится с помощью рукоятки регулирования максимальной зоны выхода пальцев (предварительно следует ослабить фиксирующие её гайки). В средних условиях работы рекомендуемый зазор между днищем жатки и спиралями шнека 10-15 мм, а зазор между днищем и пальцами – 12-20 мм. При уборке густых высокостебельных хлебов следует увеличить зазор между днищем и пальцами до 30 мм.

Для уборки проса, гречихи, рапса, люпина, короткостебельных колосовых и прочих культур необходима установка дополнительных эластичных лент в зоне пальцевого механизма. С их помощью производится более равномерная подача массы и осыпавшегося зерна в наклонную камеру.

Привод шнека осуществляется посредством цепной передачи. Фрикционная муфта защищает от поломок детали шнека, а также механизм привода.

Проставка. Растительная масса перемещается от шнека к плавающему транспортёру посредством битера проставки. Устройство пальчикового механизма битера аналогично пальчиковому механизму центральной части жатки [рис. 6]. Для установки зазора (30-35 мм) между днищем проставки и пальцами битера используется рукоятка, которая находится с левой стороны корпуса. При уборке густого высокого стеблестоя необходима установка больших значений зазора.

Проставка соединяется с корпусом жатки посредством шарового шарнира, а также подвесок механизма уравновешивания. Чтобы предотвратить просыпание зерна через щели корпусов проставки и жатки, монтируют нижние и боковые щитки. При установке жатки с проставкой следует зафиксировать рычаги боковых щитков с кронштейном проставки, а во время работы - освободить их. Нижний щиток является подпружиненным, так как должно быть обеспечено его плотное прилегание к днищу проставки (имеется регулировка натяжения пружины).

Привод битера проставки осуществляется от трансмиссии, а также от вала наклонной камеры (через предохранительно-фрикционную муфту). Передаваемый момент (max) достигает 500 Н.м. Индукционный датчик фиксирует изменение частоты вращения вала битера.

Приёмный битер служит для направления потока массы к молотильному пространству. Он препятствует затаскиванию массы планками плавающего транспортёра на его нерабочую ветвь (такая ситуация часто возникает, когда углы между началом подбарабанья и вертикальной осью барабана больше 45 градусов).

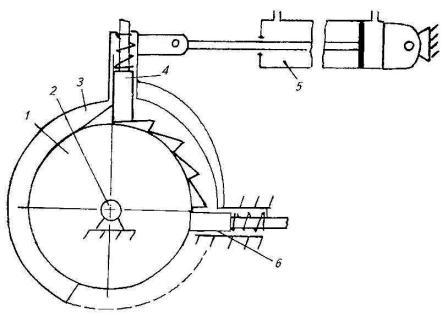

Механизм реверса служит для изменения (на обратное) направления движения рабочих органов жатвенной части в том случае, если они забились убираемой массой. В его состав входят: храповое колесо (1) [рис. 7], закреплённое на контрприводном валу (2) наклонной камеры, водило (3), которое шарнирно соединено со штоком гидравлического цилиндра (5) привода колеса (1), пара подпружиненных фиксаторов (движущий (4) и удерживающий (6)).

Рис. 7. Реверсивный механизм прокрутки рабочих органов жатвенной части (схема).

1) – Храповое колесо;

2) – Контрприводной вал;

4) – Движущий фиксатор;

5) – Гидравлический цилиндр;

6) – Удерживающий фиксатор.

Наклон граблин регулируют перемещением планки 25 (рис.14) вдоль тяги 20. При закреплении планки на переднем первом отверстии тяги граблина наклонится вперед на 15°, на втором — займет вертикальное положение, на третьем и четвертом — наклонится назад соответственно на 15 и 30°.

Рис. 14. Устройство мотовила комбайна, составные части, запчасти:

1 — палец; 2 — шайба; 3 — полуподшипник: 4, 15, 29, 34 и 38 — кронштейны; 5 и 24 — ползуны; 6 — щиток; 7 — защитный диск; 8, 18, 36, 40 и 41 — крестовины; 9 — защитная пластина; 10 — центральная труба; 11, 14, 17, 31, 35, 37 и 39 — лучи с отверстием; 12— шпренгель; 13 — лопасть; 16 — граблина; 19 — распорная планка; 20 — тяга; 21 — подшипник; 22 — звездочка с предохранительной муфтой; 23 — болт; 25 — планка; 26 — поводок; 27 — ось; 28 — обойма эксцентрика; 30 — луч; 32 — кривошип; 33 — скоба.

Вынос мотовила регулируют, перемещая ползуны 12 (рис. 18) по поддержкам 13 на одинаковую величину с обеих сторон при ослабленных болтах 11.

Рис. 18. Механизм привода и регулировки положения мотовила комбайна:

1 — ведомая звездочка; 2 — тяга; 3 — палец; 4 и 8 — натяжные звездочки; 5 — планка; 6 и 7 — регулировочные шайбы; 9 — ведущая звездочка; 10 — вилка; 11 — болт; 12 — ползун; 13 — поддержка.

Зазоры между концами граблин 16 (рис. 14) мотовила и пальцами режущего аппарата (20—25 мм), а также между концами граблин и спиралью шнека жатки (15 мм) регулируют, вывинчивая или ввинчивая вилки 10 (рис. 18) в поддержки 13, когда мотовило находится в крайнем нижнем положении. Чтобы не поломать вилки или штоки гидроцилиндров подъема мотовила, пазы вилок 10 нужно после регулировки расположить строго вдоль поддержек 13 и в этом положении надежно закрепить вилки контргайками.

Частоту вращения мотовила регулируют при помощи клиноременного вариатора, управляемого гидравлически с места водителя.

Натяжение ремня вариатора регулируют поворотом кронштейна нижнего блока в овальных отверстиях.

Частоту вращения можно также изменять установкой сменных звездочек 9 с 16 или 20 зубцами на валу верхнего ведомого блока вариатора.

Предохранительную муфту вала мотовила регулируют на передачу крутящего момента 120±10 Н*м (12±1 кгс*м).

Для предотвращения одностороннего износа поверхности гидроцилиндра нижнего блока вариатора необходимо через каждые 300— 400 га убранной площади поворачивать гидроцилиндр в кронштейне на 90°.

Фото комбайна Нива СК-5

Устройство комбайна Нива СК-5

Фото устройства комбайна Нива СК-5

1. Мотовило 2. Режущий аппарат 3. Шнек 4. Пальчиковый аппарат 5. Наклонная камера 6. Приемный битер 7. Камнеуловитель 8. Барабан 9. Приставка деки 10. Основная дека 11. Отбойный битер 12. Соломотряс 13. Транспортная (стрясная) доска 14. Пальчиковая (разравнивающая) решетка 15. Верхнее решето 16. Удлинитель верхнего решета 17. Нижнее решето 18. Скатная доска 19. Зерновой шнек 20. Колосовой шнек 21. Зерновой элеватор 22. Колосовой элеватор 23. Верхний (распределительный) колосовой шнек 24. Скатная доска удлинителя 25. Половонабиватель 26 Измельчающий барабан с ножами 27 Противорежущий брус 28. Шнек измельчителя 29. Вентилятор измельчителя 30. Бункер 31. Вентилятор очистки

Принцип работы

Невозможно представить работу этой модели без такого элемента как жатка комбайна Нива СК-5.

Технические характеристики комбайна Нива СК-5

| Характеристики | Ед. измерения | Показатели |

| Габариты (размеры): | ||

| - длина | мм | 7607 |

| - ширина | мм | 3930 |

| - высота | мм | 4100 |

| Масса (вес) | кг | 7400 |

| Марка мотора | ММЗ/Д 260.1.36 | |

| Мощность | кВт/л.с. | 114/155 |

| Объем топливной емкости | л | 300 |

| Частота вращения барабана | об/мин | 2900 |

| Количество ножей | шт. | 64 |

| Объем накопительного бункера | л | 3000 |

| Скорость разгрузки | л/сек | 40 |

| Высота разгрузки | м | 2,6 |

| Система очистки | двухрешетная | |

| Длина элементов соломотряса | м | 3,6 |

| Количество элементов соломотряса | м | 4 |

| Молотильный аппарат | барабан | |

| Диаметр молотильного аппарата | м | 0,6 |

| Наклонная камера | транспортер | |

| Рабочая ширина жатки | м | 5 |

Жатка комбайна Нива СК-5

Фото жатки комбайна Нива СК-5

Жатка скашивает хлебную массу и транспортирует ее в молотилку комбайна.

Включает в свой состав корпус, мотовило, режущий аппарат, шнек и механизмы привода и регулировок. Корпус жатки шарнирным способом установлен на наклонной камере на центральном шарнире и подвесках.

Подвеска регулируемая по длине служит для избежания перекосов жатки относительно молотилки. Основой жатки является сварной корпус. Сзади на нем имеются съемные опоры которые могут принимать рабочее или транспортное положение. Рабочее положение опор используют во время монтажа, ремонта и хранения. Внизу на корпусе расположены копирующие башмаки, которые служат передней опорой жатки в случае прямого способа уборки с копир. рельефа поля. Башмаки могут принимать любое из 4-х полож. тем самым регулируя высоту среза стеблей.

Фото жатки Нива СК-5

Устройство жатки комбайна Нива СК-5

Жатка комбайна СК - 5 расположена фронтально относительно молотилки и состоит из корпуса и наклонной камеры 2. При подборе валков делители, мотовило и привод ножа режущего аппарата снимают, а на платформе жатки закрепляют подборщик. Она имеет иную конструкцию, которая отличается от той что имеет валковая жатка.

Наклонная камера шарнирно соединена с корпусом молотилки и двумя гидроцилиндрами поднимается и опускается, поворачиваясь вокруг вала привода механизмов жатки. Корпус жатки подвешен к корпусу наклонной камеры в центре через сферический шарнир, а по сторонам — с помощью подвесок, соединенных через рычаги с блоками пружин механизма уравновешивания. К торцам трубчатой оси остова жатки приварены упоры, которые опираются на ролики, прикрепленные к наклонному корпусу. Режущий аппарат состоит из пальцевого бруса, одинарных пальцев с вкладышами, ножа, прижимов, пластинок трения и направляющей головки ножа, предназначенной для присоединения механизма привода. В возвратно - поступательное движение нож приводится кривошипно - шатунным механизмом и коромыслом.

Чтобы режущий аппарат не забивался и срезал все стебли, оси сегментов и его пальцев в крайних положениях ножа должны совпадать. Этого добиваются изменением длины шатуна. Носки сегментов должны прилегать к вкладышам или располагаться над ними с зазором не более 0,5 мм. Зазор между вкладышами и задней частью сегментов должен составлять 0,5. 1,0 мм, а между прижимной лапкой и сегментом — не более 0,5 мм. Их устанавливают подгибом прижимных лапок, прокладками и смещением пластин трения. Перекос устраняют передвижением оси коромысла в прорези.

Высоту среза устанавливают перестановкой двух копирующих башмаков. При уборке короткостебельных или полеглых хлебов башмаки устанавливают на высоту среза 50 или 100 мм, длинностебельных с зеленым подгоном — 100 или 180 мм, при работе с подборщиком — 100 или 130 мм.

Делители предназначены для отделения срезаемых стеблей от хлебного массива и подвода их к ножу. При уборке длинностебельных и полеглых хлебов используют торпедные делители, на основание которых установлены регулируемые внутренние и внешние стеблеотводы. Для уборки короткосоломистых хлебов в качестве делителей применяют боковины жатки, удлиненные съемными мысами.

На жатках комбайна СК - 5 устанавливают универсальное эксцентриковое мотовило. Основу мотовила составляет трубчатый вал с дисками и крестовинами. Его цапфы установлены в подшипниках, закрепленных на ползунах. В пазах крестовин смонтированы лучи, на наружных концах которых расположены граблины — трубчатые валы с пружинными пальцами и планками. К левым концам труб приварены кривошипы, на пальцы которых надеты лучи, прикрепленные к кольцевой обойме. Обойма перекатывается по двум роликам, их оси прикреплены к брусу, снабженному пальцем, на который надет конец поводка. Второй конец его свободно надет на вал мотовила. Брус соединен с кронштейном поддержки мотовила. При перемещении бруса вперед или назад и закреплении его ~ одном из четырех отверстий кронштейна изменяется наклон пружинных пальцев граблин. При вращении же мотовила пальцы совершают плоскопараллельное движение и тем самым лучше захватывают и подводят к режущему аппарату полеглые стебли.

Для уборки прямостоячих стеблей конечную часть пальцев перекрывают планками. Это предохраняет вал мотовила от наматывания стеблей.

При работе планки мотовила должны касаться стеблей не ниже их центра тяжести. При воздействии на стебель ниже отмеченного центра тяжести он переваливается через планку и падает на поле.

Убирая коротко - и среднестебельные хлеба, мотовило с помощью гидроцилиндров опускают и вручную или посредством гидроцилиндров перемещают по поддержкам к режущему аппарату, при этом вал мотовила закрепляют на 20.50 мм впереди линии ножа. При уборке длинностебельных хлебов мотовило поднимают, а его вал выносят вперед за линию ножа на 60.70 мм.

Прямостоячие хлеба убирают при вертикальном положении пальцев граблин или отклоняют на 15° вперед. Для этого роликовый брус эксцентрикового механизма закрепляют в третьем или четвертом отверстии кронштейна поддержки.

При уборке полеглых хлебов пальцы граблин размещают под углом 15 или 30° назад, закрепляя брус на втором или первом отверстии кронштейна. Оптимальную частоту вращения вала мотовила устанавливают с помощью вариатора. Он состоит из ведущего и ведомого шкивов, охватываемых клиновым ремнем. Каждый шкив имеет подвижный и неподвижный диски. Диски верхнего шкива поджаты один к другому пружиной. Нижний шкив смонтирован на гидроцилиндре, служащем одновременно осью, Плунжер гидроцилиндра через крестовины и шпильки связан с подвижным диском. Взаимное провертывание дисков устраняется пальцами.

Для увеличения частоты вращения мотовила открывают доступ маслу в гидроцилиндр. При этом плунжер сближает диски ведущего шкива и ремень на нем постепенно переходит с малого диаметра на большой. Под воздействием ремня подвижный диск ведомого шкива, преодолевая сопротивление пружины, приближается к неподвижному диску. Для снижения частоты вращения масло отводят из цилиндра. Пружина ведомого шкива сближает его диски, а ремень раздвигает диски ведущего шкива.

При скорости движения комбайна до 5 кмч окружная скорость планки мотовила должна превышать скорость агрегата в 1,5. 1,8 раза; при большей скорости — в 1,2.1,5 раза. Это обусловливается тем, что при сравнительно высоких скоростях агрегата срезанные стебли подпираются несрезанными. Тем самым происходит их укладывание на платформу жатки.

Работая при малых скоростях агрегата, на ведомом шкиве вариатора закрепляют звездочку с 16 зубьями; при больших скоростях — с 20. Для изменения положения мотовила в горизонтальной и вертикальной плоскостях служат два гидроцилиндра и сблокированный механизм. Для сохранения натяжения цепи, приводящей во вращение вал мотовила, предусмотрено специальное автоматическое устройство.

В нижнем положении мотовила зазор между пальцами граблин и режущим аппаратом должен составлять 10.25 мм, между пальцами и шнеком — не менее 15 мм. Параллельного положения планок мотовила и режущего аппарата добиваются ввертыванием или вывертыванием вилки, закрепленной на левой поддержке и соединенной со штоком гидроцилиндра.

Шнек жатки состоит из цилиндрического кожуха, двух спиралей правой и левой навивки, коленчатого вала и пальцевого механизма, установленных в средней части кожуха. Шнек вращается в подшипниках, которые закреплены на плитах, установленных на боковинах жатки. Внутри кожуха приварены диски, на которых находятся подшипники разборного коленчатого вала, имеющего оси и трубу. На эксцентрично расположенной трубе вала закреплены втулки с пальцами, пропущенными в отверстия глазков кожуха, который приводится во вращение с левой стороны через хвостовик и звездочку с фрикционной муфтой. При вращении кожуха глазки ведут за собой пальцы. Эксцентричное расположение трубы приводит к тому, что они выходят больше спереди, а сзади почти полностью утопают. Благодаря этому захваченные пальцами стебли передаются плавающему транспортеру, а пальцы постепенно входят в кожух. Зазор между пальцами и платформой жатки в зависимости от подачи массы устанавливают поворотом коленчатого вала с помощью рычага 4 от 6 до 35 мм. Одновременно перемещением опорных плит с помощью регулировочных подвесок 6 изменяют зазор между витками спиралей и платформой жатки.

При прямом комбайнировании на концах спиралей устанавливают съемные концы 7, что улучшает равномерность подачи хлебной массы по ширине наклонной, камеры.

Плавающий транспортер расположен в корпусе наклонной камеры и состоит из верхнего. Валы закрыты кожухами, предотвращающими наматывание на них стеблей. Нижний вал подвешен на рычагах и подпружинен в продольном и поперечном направлениях. Такая подвеска позволяет изменять положение нижнего вала в зависимости от толщины слоя поступающей в камеру массы и одновременно сохранять натяжение цепей и предохранять от перегрузок детали транспортера. Для нормального натяжения цепей пружины, расположенные параллельно транспортеру, сжимают гайками до длины 87.92 мм и оставляют запас сжатия 12. 15 мм. Расстояние между планками нижней ветви транспортера и днищем камеры в зоне ведомою вала должно составлять 5. 10 мм. Этот зазор регулируют установкой шайб под гайку болтов, сжимающих вторую пару пружин.

При определенном положении штоков гидроцилиндров наклонная камера и молотилка жестко связаны, а корпус жатки опирается на башмаки и свободно копирует поверхность поля. В поперечном направлении пределы копирования для жаток комбайна СК - 5 с шириной захвата 4,1; 5,0 и 6,0 м равняются соответственно ±130, ±160 и ±190 мм и в продольном направлении±150 мм.

Для нормального копирования поверхности поля компенсационные пружины натягивают так, чтобы давление каждого башмака на почву составляло 0,25.0,30 кН. При уборке хлебов на влажных и рыхлых почвах башмаки сгруживают перед собой почву и отклоняют стебли от режущего аппарата. Тогда механизм уравновешивания выключают и работают без копирования поверхности поля. Для этого между кронштейнами наклонной камеры и компенсационными рычагами вставляют специальные прокладки, что обеспечивает между шнеком и наклонным транспортером нормальный зазор для равномерной подачи стеблей в молотилку. Высоту среза растений устанавливают подъемом жатки с помощью гидроцилиндров.

Фото жатки комбайна Нива СК-5

Кукурузная жатка на Ниву СК-5

Жатка для уборки кукурузы для комбайна Нива СК-5 с наклонной камерой и комплектом переоборудования комбайна (шкивы, звездочки и т.п.). Это уникальное предложение для комбайна Нива иметь возможность полноценно убирать кукурузу. Жатка обеспечивает надежную работу, гарантирует в будущем ремонтопригодность и доступность ремонта, так как все комплектующие производятся в Украине. Гарантия с полным сервисом 2 года.

Усилены элементы навески жатки на комбайн, установлены автоматические натяжные устройства приводов, а также новые ремни и цепи повышенной тяговой способности, установлены метизы повышенного класса прочности.

Фото кукурузной жатки комбайна Нива СК-5

Усиленная конструкция русла с протягивающими вальцами и транспортерами стеблей.

Передняя двухшарнирная, с жесткой фиксацией шарниров и задняя самоустанавливающаяся сферическая опоры обеспечивают возможность высокопроизводительной работы жатки в любых природно-климатических условиях выращивания кукурузы.

На жатках усилена конструкция русла с обрывочными вальцами и транспортерами стеблей. Опоры (передняя двухшарнирная, с жесткой фиксацией шарниров и задняя самоустанавливающаяся сферическая) обеспечивают возможность высокопроизводительной работы жатки.

Для повышения технической и технологической надежности жатки на левом и правом руслах усилены предохранительные муфты и стаканы раздаточных коробок, в которых установлены опорные шарикоподшипники входных валов.

Усилен поводок сферической опоры привода вальца. Жатки КМС-8 и КМС-6 предназначены для уборки кукурузы.

Усилены передние опоры вальцев, которые жестко закрепляются на боковинах каркаса русла и дают возможность бесступенчатого регулирования расстояния на входе в обрывочные вальцы.

Для уборки высокоурожайных гибридов кукурузы усилена конструкция шнека початков. В центральной части шнека установлены лопатки для транспортирования початков в наклонную камеру комбайна.

На приводном валу шнека установлена усиленная предохранительная муфта.

Для визуального контроля водителя за шнеком жатки на ветровом щите установлены решетчатые окна.

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой - мы готовы помочь.

2. Техническое обслуживание мотовила стр. 5.

3. Графическая часть стр.8.

4. Рекомендации по регулировки мотовила для различных условий

5. Правила безопасности труда при ТО и ремонте.

Пожарная безопасность стр. 11.

Заключение стр. 13.

Литература стр. 14.

Современное сельское хозяйство - высоко оснащенная энергетикой отрасль.

Поставки тракторов, автомобилей, комбайнов, сельскохозяйственных машин и оборудования из года в год увеличиваются. Наряду с количественными происходят и существенные качественные изменения сельскохозяйственной техники; внедряются более мощные, энергонасыщенные тракторы, работающие на повышенных скоростях; широкозахватные гидрофицированные агрегаты, новые комбайны для уборки зерновых и технических культур, электрифицированные и автоматизированные средства механизации в кормопроизводстве, животноводстве и других отраслей.

Конструкция систем и агрегатов машин становится более сложной. Возрастает количество агрегатов и систем, ремонт которых может проводить только персонал высокой квалификации на специальных рабочих местах, оснащённых ремонтно-технологическим оборудованием.

Поскольку техника становится более сложной, то чтобы обеспечить её высокое эффективное использование, необходима мощная база технического обслуживания и ремонта. Эти обстоятельства приводят к необходимости организации такой формы труда, при которой ремонт отдельных узлов и агрегатов выполняется на специализированных постах. Комплекс мероприятий по проведению технического обслуживания и ремонта машино - тракторного парка и оборудования требует широкой подготовки квалифицированных кадров и, в первую очередь, специалистов среднего звена.

. Назначение, устройство и принцип работы мотовила

Мотовило состоит: из вала мотовила, шпренгельных стяжек, крестовин мотовила, крестовин эксцентрикового механизма, граблин, лопастей, валов граблин, пальцев, механизма привода и регулировок.

В процессе работы каждая лопасть мотовила входит в стеблестой, захватывает полосу стеблей, подводит их к режущему аппарату и затем подаёт срезанные стебли к транспортирующему устройству жатки. При уборке высокорослых хлебов мотовило создаёт подпор стеблей, способствующий равномерному транспортированию их в молотилку.

. Техническое обслуживание мотовила

Регулировка предохранительной муфты. Для бесперебойной работы мотовила особенно важно правильно отрегулировать предохранитель ную муфту. Натяжение пружин фрикционной муфты должно быть от регулировано равномерной затяжкой всех болтов 12 (см. рис. №1) до такой степени, при которой муфта начинает пробуксовывать при усилии 400±50Н на радиусе трубы граблины мотовила, что соответствует, передаче крутящего момента 200250 Н м, а для тяжёлых условий работы при усилии 7О0±50 Н, соответствующем передаче крутящего момента 400 Н м. Фрикционные диски муфты должны быть сухими и чистыми. Втулку звездочки нужно сма зывать один раз в сезон.

Рис.№1. Звездочка с усиленной предохранительной муфтой привода мотовила .

1 цапфа вала мотовила; 2 диск сцепления со ступицей; 3 шпонка; 4 пружина; 5 нажимной диск;; 6 звёздочка со ступицей; 7 металлокерамическая втулка; 8 пресс-маслёнка; 9 уплотнительное кольцо; 10 обойма; 11 фрикционные кольца; 12 стяжной болт.

Регулировка натяжения шпренгелей. Нормальное взаимодействие

деталей мотовила в значительной мере зависит от регулировки шпренгелей, определяющих его правильную форму.

Натяжение шпренгелей нужно регулировать в разгруженном состоянии: натягиваемый шпренгель должен находиться вверху. Натягивают равномерно с обоих концов так, чтобы в нагруженном положении, когда мотовило установлено регулируемым шпренгелем вниз, вал мотовила не имел прогиба (прогиб вала допускается не более 5 мм).

Установка мотовила относительно ножа. Допускается перекос лопастей или граблин мотовила, замеренный по краям режущего аппарата жатки, не более 10 мм.

Устранение перекоса достигается регулированием вилки 7 (см. рис.№2), с которой соединен шток гидроцилиндра 3 подъема мотовила.

Перекос мотовила в горизонтальной плоскости устраняют регули ровкой положения ползунов 12 (см. рис. №3) на поддержках. Для этого освобождают болт зажимного хомута 9, сдвигают ползун 12 по поддерж ке на соответствующую величину и вновь затягивают болт хомута.

Рис. №2. Механизм регулировки положения мотовила.

1 мотовило; 2 поддержка мотовила; 3 - гидроцилиндр подъё ма и опускания мотовила; 4 - подшипник, 5 подкос крепления поддержки мотовила; 6 труба; 7 регулируемая вилка.

Рис.№3. Блокировка перемещения мотовила по вертикали и горизонтали.

1 -корпус жатки; 2 -вертикальная тяга; 3 -гидроцилиндр; 4 -регулируемая вилка; 5 -стойка поддержки мотовила; 6 - ось; 7 -коленчатый рычаг; 8 -продольная тяга; 9 -хомут крепления тяги; 10 -подшипник вала мотовила; 11 -вал мотовила; 12 -ползун.

Проверка действия вариатора. При включении вариатора ремень должен плавно изменять свое положение в ручьях шкивов в полном диапазоне регулирования.

В крайнем положении подвижного диска ремень должен иметь опо ру в рабочем ручье шкива по всей высоте.

После регулировки натяжения ремня нужно отрегулировать и натяжение приводной цепи ведущего шкива.

В новой конструкции узел крепления ведущего шкива вариатора на корпусе жатки усилен плитой 10. Корпус гидроцилиндра 7 закре плен в разрезном хомуте ползуна 13, перемещаемого на плите натяж ным винтом 12. В отрегулированном положении ползун крепят на пли те четырьмя болтами 14 .

Регулировка цепной передачи привода мотовила. В практике эксплу атации комбайнов наблюдались случаи произвольного спадания цепи привода мотовила. Обычно это приводит к наматыванию цепи на шкив вариатора и обрыву приводного ремня.

Исследованиями установлено, что спадание цепи является следствием недостаточного натяжения её и отклонения звездочек от плоскос ти передачи.

Совмещение натяжных звездочек с плоскостью цепной передачи достигается смещением каретки 10 (см. рис. №4), перестановкой регулировочных шайб 3 и рихтовкой рычага каретки.

Рис.№4. Привод мотовила и механизм натяжения цепи.

1 цепь; 2 сменная ведущая звездочка; 3 регулировочные шайбы; 4 рычаг; 5 -валик;

Универсальное эксцентриковое мотовило.

1 -вал мотовила; 2 -шпренгельная стяжка; 3 -крестовина мотовила; 4 -крестовина эксцентрикового механизма; 5 -эксцентриковый механизм; 6 -болт регулировки наклона пальцев граблин; 7 -граблина; 8 -лопасть; 9 -трубчатый вал граблины; 10 -парный палец; 11 -кронштейн крепления лопастей; 12 -защитный колпак вала мотовила; 13 -защитная пластина; А -углы наклона граблин, соответствующие положению регулировочного болта.

Клиноремённый вариатор привода мотовила

а прежней конструкции: б измененной кон струкции; 1 зубчатый венец ведущего шкива; 2 ведущий шкив; 3 клиновой ремень; 4 ведомый шкив, 5 сменная звездочка привода мотовила; 6 кронштейн крепления цилиндра и натяжения ремня; 7 гидроцилиндр управле ния вариатором; 8 овальные отверстий в кронштейне жатки для натяжения ремня; 9 центр поворота кронштейна при натяжении ремня; 10 плита усиления корпуса жатки; 11 кронштейн, 12 натяжной винт; 10 ползун с хомутом крепления гидроцилиндра; 14 болт.

. Рекомендации по регулировке мотовила для различных условий уборки

. Правила безопасности труда при ТО и ремонте. Пожарная безопасность

Техническое обслуживание и ремонт машин производятся в предназначенных для этого местах, оборудованных устройствами, необходимыми для выполнения установленных работ (осмотровой канавой, подъёмником, эстакадой, поворотным стендом и т.д.), а также приборами приспособлениями, инвентарём и инструментами.

Выполнять операции технического обслуживания и ремонта при работающем двигателе не разрешается, кроме случаев регулировки двигателя и тормозов.

При направлении машины на ТО или ремонта должна быть вымыта, очищена от грязи и снега.

При постановке машины на пост ТО или ремонта, не связанного с регулировкой тормозов, машину следует затормозить ручным тормозом и включить низшую передачу.

В тех случаях, когда выполняются ремонтные операции со снятием колёс, необходимо подставить под машину козелки, а под неснятые колёса упоры (башмаки). Производство каких-либо работ на машине со снятыми колёсами, вывешенном только на одних подъёмных механизмах (домкратах, талях и т.д.), запрещается.

Снимать, транспортировать и устанавливать двигатель, коробку передач, задний мост, передний мост, кузов и раму следует при помощи подъёмно-транспортных механизмов, оборудованных приспособлениями (захватами), гарантирующими полную безопасность работ.

Запрещается снимать, устанавливать и транспортировать агрегаты при зачалке их тросом и канатами. Тележки для транспортирования должны иметь стойки и упоры, предохраняющие агрегаты от перемещения по платформе и падения.

Перед снятием двигателя, коробки передач, заднего моста и других агрегатов или деталей, связанных с системами охлаждения и смазки машины, необходимо слить масло и воду в специальные ёмкости.

Инструменты и приспособления для ТО и ремонта должны быть исправными и соответствовать своему назначению. Пользоваться неисправными инструментами и приспособлениями запрещается.

Для осмотра машины применяют переносную электролампу напряжением не свыше 36 В с предохранительной сеткой, а при работе в осмотровой канаве-12 В.

При выполнении работ с аккумуляторными батареями (снятие, транспортирование, обслуживание, ремонт) следует остерегаться попадания электролита на тело и одежду. Попавший на кожу электролит необходимо быстро вытереть насухо и место ожога нейтрализовать: если электролит кислотный - 10-процентный раствором соды в воде, а если щелочной - 5-процентным раствором борной кислоты и смыть сильной струёй воды.

Нельзя допускать загрязнения двигателя топливом и маслом, оставлять в кабине и на двигателе загрязнённые обтирочные материалы, допускать течь в топливопроводах, баках и приборах системы питания, курить вблизи баков и приборов системы питания, пользоваться открытым огнём (спичками, свечами, паяльными лампами).

Заправка топливом, независимо от её способа, должна производиться только при неработающем двигателе.

На стоянках техники и в местах хранения топлива и смазочных материалов должны быть установлены огнетушители и ящики с песком.

При выполнении данной работы, я пользовался данными, полученные мной из технической литературы и различных справочников, что существенно повысило мой образовательный уровень в области устройства, технического обслуживания и ремонта сельскохозяйственных техники и я окончательно убедился в необходимости их применения при выполнении работ по техническому обслуживанию и ремонту узлов и агрегатов различных сельскохозяйственных машин.

В результате выполнения работы я осознал важность труда мастера-наладчика, его неоценимый вклад в общий процесс производства сельскохозяйственной продукции, закрепил знания технологии проведения работ по техническому обслуживанию машинно-тракторных агрегатов, полученные на теоретических занятиях, и в последующей своей профессиональной деятельности буду активно их применять и расширять.

1. Акимов А. П., Лиханов В. А.

Справочная книга тракториста машиниста. Категории А,В,Г, - М.: Колос, 1994.-432 с.: ил. (Учебники и учеб. пособия для учебных заведений начального профессионального образования).

2. Гуревич А. М. и др.

Справочник комбайнёра. М., Россельхозиздат, 1973. 172с. с ил.

4. Комаристов В. Е., Дунай Н. Ф.

Сельскохозяйственные машины.- 3-е изд., перераб. и доп.-М.: Колос, 1984. -478с., ил.

5. Машков Е. А., Жалнин Э. В.

Справочник комбайнёра. -2-е изд., перераб. и доп. М.: Россельхозиздат, 1984. 286 с., ил.

Зерноуборочные комбайны. М., Агропромиздат, 1985. 305 с. с ил.

Узнать стоимость написания работы -->

Читайте также: