Принципиальная схема системы топливного и пускового газа

Системы топливного, пускового и импульсного газа предназначены для подготовки природного газа с целью использования его в качестве топлива, для запуска ГПА и для управления кранами в системах КС.

Газ в системы отбирают из четырех точек: от узла подключения (до и после обводного крана КЦ), после пылеуловителей и из выходного трубопровода цеха (перед установкой охлаждения газа).

В системах топливного и пускового газа он очищается от механических примесей и жидкости, подогревается (при необходимости), редуцируется до рабочего давления, здесь же измеряется расход газа.

Система импульсного газа обеспечивает осушку газа до точки росы (- 55 °С) при рабочем давлении, отсюда его подают к кранам и пневматическим устройствам КЦ.

Для обслуживания систем без остановки цеха необходимо иметь резервные регуляторы, сепараторы, расходомерные устройства и ресиверы. Система топливного газа должна предусматривать автоматическое включение резервной нитки на пункте редуцирования при выходе из строя основной.

Решили подключить газ? Но не знаете с чего начать? Начните со Звонка

Эксплуатацию и техническое обслуживание систем осуществляют в соответствии со специальной инструкцией, Правилами технической эксплуатации компрессорных цехов с газотурбинным приводом и Правилами технической эксплуатации компрессорных цехов с газомоторными компрессорами.

При эксплуатации и техническом обслуживании систем необходимо:

а) контролировать давление в импульсной системе, точность поддержания его в топливной и пусковой системах и при необходимости настраивать регуляторы;

б) осуществлять периодическую (не реже 1 раза в год) проверку и регулировку предохранительных клапанов;

в) обслуживать запорную арматуру в соответствии с графиком ППР запорной арматуры КС;

г) периодически (в зависимости от местных условий) производить продувку и дренаж сепараторов, вымораживателей, ресиверов и коллекторов;

д) отключать коллектор пускового газа в периоды между пусками ГПА;

е) контролировать перепады давлений на фильтрах и при необходимости заменять их;

ж) восстанавливать реагенты осушителей импульсного газа;

з) контролировать работу подогревателей топливного газа;

и) периодически (не реже 1 раза в год) осматривать и контролировать размеры измерительных диафрагм;

к) своевременно выявлять и устранять утечки газа из систем (особенно через свечи и предохранительные клапаны);

л) измерять и регистрировать расход газа и передавать сведения в централизованную систему учета собственных нужд КС;

м) проводить осмотр, чистку, ремонт и испытание оборудования в соответствии с утвержденным графиком.

Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер).

Газ для этих систем, аналогично как и для системы импульсного газа, отбирается из различных точек технологических коммуникаций КС: на узле подключения до и после крана №20, из выходного коллектора пылеуловителей и выходного шлейфа компрессорного цеха - перед аппаратами воздушного охлаждения газа.

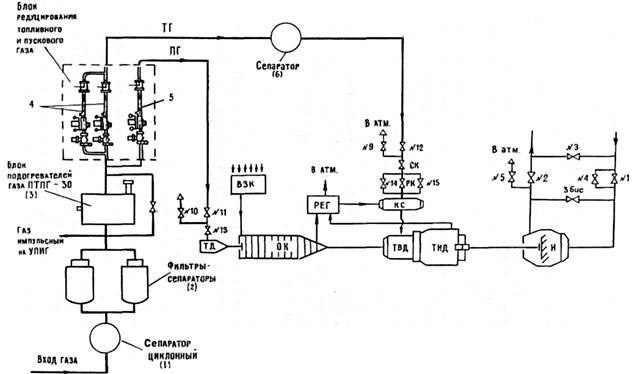

Система топливного и пускового газа имеют блочное исполнение и включают в себя следующее оборудование (рис,6.21): циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки, подогреватели, блок редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (ТД).

Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45 - 50°С.

|

Рис. 6.21. Принципиальная схема системы топливного и пускового газа: ТГ - топливный газ; ПГ - пусковой газ; ВЗК - воздухозаборная камера; ТД - турбодетандер; ОК - осевой компрессор; КС - камера сгорания; ТВД – турбина высокого давления; ТНД - турбина низкого давления; 11 – нагнетатель.

Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТУ.

Перед блоком редуцирования, газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 5.

Топливный газ редуцируется до давления 0,6 - 2,5 МПа, в зависимости от давления воздуха за осевым компрессором ГТУ. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран №12, стопорный (СК) и регулирующий (РК) клапаны. Краны №14 и 15 используются для запальной и дежурной горелки в период пуска агрегата.

Пусковой газ, пройдя систему редуцирования снижает свое давление до 1,0-1,5 МПа и поступает через краны №11 и 13 на вход в турбодетандер, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления при пуске ГПА.

одна против другой на бетонных опорах камер пуска и приема поршня.

Камера пуска включает обечайки с приваренными опорами, патрубок

диаметром 500 мм, концевой затвор с заслонкой и устройством для запасовки

поршня. Камера приема аналогична по конструкции камере пуска, но, в отли-

чие от нее, имеет амортизатор.

Заслонка камер пуска (рис. 11) и приема закреплена в шаровых опорах

тележек, на которых установлены пульты управления гидросистемой затвора.

Тележки передвигаются по двум участкам рельсового пути с помощью меха-

низма перемещения, состоящего из двух лебедок, их кронштейнов с блоками и

тросов, которые крепятся к рым-болтам тележек при помощи металлических

планок и наматываются на барабан лебедок с левой и правой навивкой для

обеспечения реверсивного движения тележек.

Для погрузки и выгрузки очистных поршней с кареток камер пуска и

приема предусмотрено подъемное устройство с ручной талью.

1 - обечайка; 2 - патрубок; 3 - концевой затвор; 4 - шаровые затворы;

5 - пульт управления гидросистемы затвора; 6 - подъемное устройство;

7 - ручная таль; 8 - рельсы; 9 - тросы; 10 - кронштейны с блоками; 11 - тележка;

12, 13 - левая и правая навивка; 14 - барабан лебёдки, 15 – опоры

Наиболее ответственная часть камер пуска и приема - концевой затвор.

Камеры приема и пуска изготавливаются на рабочее давление 7,5 МПа и темпе-

ратуру рабочей среды от -60 до +60°С. После 100 циклов (открытие и закрытие)

проводят ремонт прокладок и быстроизнашивающихся деталей. Общий ресурс -

1000 циклов. Конструктивно узлы пуска и приема, а также участки газопровода

длиной по 100 м, примыкающие к ним, выполняются в соответствии с требова-

ниями, предъявляемыми к участкам первой категории. Их испытания проводят

гидравлически с давлением равным 1,25'Рраб. Минимальный перепад давления,

необходимый для страгивания с места составляет 0,05-0,06 МПа; оптимальная

скорость движения поршня по газопроводу 5-10 км/ч.

Чтобы обеспечить возможность периодической очистки полости газопро-

вода, необходимо предусмотреть следующие требования, которые позволят

поршню беспрепятственно пройти на всем очищаемом участке от камеры пуска

до камеры приема:

- диаметр газопровода для пропуска очистных поршней должен быть по

всей длине одинаковым;

- запорная линейная арматура должна быть равнопроходной;

- в тройниках на отходах, если их диаметр более 30% диаметра основного

газопровода, предусматривается установка направляющих планок для предот-

вращения заклинивания очистного поршня;

- внутренняя поверхность труб не должна иметь выступающих деталей,

кроме сигнализаторов, рычаг которого утопает при прохождении очистного

- отводы, компенсаторы должны быть с радиусом изгиба не менее пяти

диаметров очищаемого газопровода;

ляющими планками для беспрепятственного прохода очистительного поршня,

причем они не должны мешать нормальной работе конденсатосборника;

- переходы через естественные и искусственные препятствия должны

выполняться с учетом дополнительных нагрузок от массы поршня и газокон-

Вопросы для самоконтроля

1. Состав оборудования узлов пуска и приёма ОУ.

2. Назначенный ресурс очистных поршней.

3. Какие работы выполняются через 100 циклов запуска, приёма очист-

4. Требования предъявляемые к газопроводу для прохождения очисти-

Подача топливного газа к камерам ГТУ производится либо из магист-

рального газопровода, либо из технологических коммуникаций. Для снижения

давления топливного газа на КС имеется пункт редукцирования с автоматиче-

ским управлением, оборудованный двумя параллельно действующими регуля-

торами давления, расходомерами, маслосепараторами. Каждая ГТУ имеет

независимую от коллектора обвязку по топливному газу.

Газ в систему отбирается из трех различных участков технологических

коммуникаций компрессорного цеха:

- магистрального газопровода на узле подключения до и после крана № 20;

- коллектора после пылеуловителей;

- выходного шлейфа компрессорного цеха.

При обслуживании системы ежемесячно должен производиться дренаж

топливных сепараторов и фильтров, периодический дренаж и продувка топлив-

Ревизия оборудования и других элементов системы топливного и пуско-

вого газа должна производиться при плановых остановках компрессорного цеха

на профилактический ремонт. Для обеспечения планового ремонта сепараторов

и линий на пунктах редукцирования при работе КЦ, должно быть предусмотре-

но их резервирование.

Отбор газа для запуска ГТУ для пусковой турбины турбодетандера про-

изводится там же, как и топливного газа на пункте редукцирования. Топливный

газ, поступающий в камеру сгорания ГПА, не должен содержать тяжелых угле-

водородов в виде жидких фракций и не должен образовывать твердых отложе-

ний (кристаллогидратов) во всех элементах системы. Содержание влаги не

должно превышать величин, соответствующих насыщению. Для снижения ин-

тенсивности коррозии металла содержание серы в топливном газе должно быть

не более 3%, а щелочных металлов ванадия и хлора - 1%. При эксплуатации

ГПА низшая теплотворная способность топливного газа не должна колебаться

более чем на 10% средней величины.

Система импульсного газа обеспечивает подачу газа в контрольно-

измерительные приборы и аппараты автоматического регулирования ГГУ для

перестановки кранов технологического, топливного, пускового газа. Импульс-

ный газ проходит очистку от механических примесей и осушку в фильтрах-

осушителях. Очистка осуществляется войлочными и сетчатыми фильтрами, а

осушка - контактом с влагопоглащающими веществами, например, силикоге-

лем или цеолитом.

В зимнее время осушку импульсного газа производят в вымораживателях,

представляющих собой сосуды высокого давления, по объему в несколько раз

превышающих максимально возможный часовой расход импульсного газа. В

вымораживателях газ принимает температуру наружного воздуха, его влага по

истечению некоторого времени выпадает на дно сосуда в виде снега и льда.

В системах топливного и пускового газа он очищается от механических

примесей и жидкостей, подогревается (при необходимости), редуцируется до

рабочего давления, здесь же измеряется расход газа. Система импульсного газа

обеспечивает осушку газа до точки росы (-55°С) при рабочем давлении, отсюда

его подают к кранам и пневматическим устройствам КЦ. Для обслуживания

систем без остановки цеха необходимо иметь резервные регуляторы, сепарато-

ры, расходомерные устройства и ресиверы. Система топливного газа должна

предусматривать автоматическое включение резервной нитки на пункте редук-

цирования при выходе из строя основной. Эксплуатацию и ТО осуществляют в

соответствии со специальной инструкцией.

При эксплуатации и ТО систем необходимо:

- контролировать давление в импульсной системе, точность поддержания

его в топливной и пусковых системах и при необходимости настраивать регу-

- осуществлять периодическую (не реже раза в год) проверку и регули-

ровку предохранительных клапанов;

- обслуживать запорную арматуру в соответствии с графиком ПНР запор-

ной арматуры КС;

- периодически (в зависимости от местных условий) производить про-

дувку и дренаж сепараторов, вымораживателей, ресиверов и коллекторов;

- отключать коллектор пускового газа в периоды между пусками ГПА;

- контролировать перепады давлений на фильтрах и при необходимости

- восстанавливать реагенты осушителей импульсного газа;

- контролировать работу подогревателей топливного газа;

- периодически (не реже раза в год) осматривать и контролировать раз-

меры измерительных диафрагм; своевременно выявлять и устранять утечки га-

Пуск ГПА является самым ответственным этапом в организации эксплуатации компрессорной станции. Это связано с тем, что при пуске ГПА одновременно включаются в работу очень большое количество систем как самого агрегата, так и вспомогательных систем КС, от подготовки и правильной настройки которых зависит, насколько надежно этот пуск осуществляется [17].

В процессе трогания роторов ГТУ начинают расти динамические нагрузки, возникают термические напряжения в узлах и деталях от перегрева ГТУ. Рост теплового состояния ведет к изменению линейных размеров лопаток, дисков, изменению зазоров в проточной части, тепловому расширению трубопроводов. При трогании ротора в первый момент не обеспечивается устойчивый гидравлический клин в смазочной системе. Идет процесс перехода роторов с рабочих колодок на установочные. Компрессор ГПА близок к работе в зоне помпажа. Через нагнетатель осуществляется большой расход газа при низкой степени сжатия, что ведет к большим скоростям, особенно для трубопроводов рециркуляции, и вызывает их вибрацию.

Пуск ГПА осуществляется с помощью пусковых устройств. В качестве основных устройств применяются турбодетандеры, работающие в основном за счет давления природного газа, который предварительно очищается и редуцируется до необходимого давления.

Схема обвязки пускового устройства и топливного газа показана на рис 6.9

[17].

Рис. 6.9 Принципиальная схема системы топливного и пускового газа:

ТГ – топливный газ; ПГ – пусковой газ; ВЗК – воздухозаборная камера;

ТД – турбодетандер; ОК – осевой компрессор; КС – камера сгорания;

ТВД – турбина высокого давления; ТНД – турбина низкого давления;

Н – нагнетатель; РЕГ – регенератор; РК – регулирующий кран

Пуск ГПА включает несколько этапов.

Первый этап – подготовительный, когда идет внешний осмотр оборудования для исключения посторонних предметов, проверяется крепление оборудования, подверженного вибрации, проверяется положение кранов: краны 1, 2, 4, 6 – закрыты, кран 5 – открыт, закрыты краны на линиях подачи пускового газа в турбодетандер и топливного газа в камеру сгорания.

Второй этап – путем имитации производится проверка защит и сигнализации ГПА. При этом защиты разделяются на две группы: защита КС и защита ГПА.

Защита КС – это защита цеха от загазованности, пожара, защита по давлению на выходе станции, защита от аварийных ситуаций на трассе, защита по температуре газа при входе в МГП и др.

Защита ГПА – это защита по давлению масла в маслосистемах (не менее

0,2 кг/см 2 ), защита по погашению факела в камере сгорания, защита по превышению числа оборотов вала детандера, ТВД, ТНД, защита по температуре подшипников, защита по вибрации и др.

Третий этап – непосредственно пуск ГПА.

Рассмотрим типовой алгоритм запуска стационарного ГПА с полнонапорным нагнетателем. На первом этапе раскрутка ротора осевого компрессора и турбины высокого давления происходит только благодаря работе пускового устройства, а сам алгоритм протекает следующим образом. После нажатия кнопки "Пуск" включается пусковой насос масло-смазки и насос масло-уплотнения. Открывается кран № 4 и при открытом кране № 5 осуществляется продувка контура нагнетателя, в течение 15-20 с. После закрытия крана № 5 и роста давления в нагнетателе до перепада 0,1 МПа на кране № 1 производятся открытие крана № 1, закрытие крана № 4, открытие агрегатного крана № 6. При этом произошло заполнение контура нагнетателя, и такой пуск называется пуском ГПА с заполненным контуром.

Далее включается валоповоротное устройство, вводится в зацепление шестерня турбодетандера, открывается гидравлический клапан № 13. Затем открывается кран № 11, закрывается кран № 10 и отключается валоповоротное устройство. Агрегат начинает вращаться от турбодетандера.

Первый этап раскрутки заканчивается открытием крана № 12 и закрытием крана № 9.

На втором этапе раскрутка роторов производится совместно с турбодетандером и турбиной. При достижении оборотов турбокомпрессора 400÷1000 об/мин включается система зажигания и открывается кран, подающий газ на запальное устройство камеры сгорания. После зажигания через 2-3 с открывается кран № 14 и начинает осуществляться подача газа на дежурную горелку. Через 1-3 мин. после набора температуры ~ 150-200 °С заканчивается первый этап прогрева, открывается регулирующий кран РК на величину 1,5-2 мм и начинается второй этап прогрева, который продолжается ~ 40 с. Затем происходит постепенное увеличение оборотов турбины высокого давления за счет открытия регулирующего крана РК. При достижении оборотов ~ 40÷45 % от номинала турбина выходит на режим. Закрываются краны № 13 и 11, открывается кран № 10. При выходе из зацепления муфты турбодетандера заканчивается второй этап раскрутки ротора.

На третьем этапе происходит дальнейший разгон ротора турбокомпрессора путем постепенного увеличения подачи газа в камеру сгорания. При этом закрываются антипомпажные клапаны осевого компрессора, турбоагрегат переходит работать с пусковых маслонасосов на основные, приводимые во вращение уже от роторов агрегата.

При увеличении частоты вращения до величины, равной частоте вращения других нагнетателей цеха, открывается кран № 2 и закрывается агрегатный кран № 6, включается табло "Агрегат в работе".

Пуск агрегата запрещается:

- при неисправности любой, хотя бы одной защиты на ГПА;

- при не до конца собранных деталях и трубопроводов агрегата;

- при повышенном перепаде масла на фильтрах, неудовлетворительном качестве масла, наличии утечек масла смазки и масла уплотнения;

- при неустранении дефектов, обнаруженных на ГПА, до вывода в ремонт;

- при вынужденной и аварийной остановках до устранения причины, вызвавшей остановку;

- при неисправности системы пожаротушения и контроля загазованности, а также при обнаружении промасленных участков газоходов и воздуховодов.

Система топливного и пускового газа предназначена для подготовки и подачи газа с требуемым давлением и необходимом количестве к ГПА, с целью использования его в качестве топлива и для запуска. Система топливного и пускового газа должна в себя включать:

Ø Регуляторы давления,

Ø Трубопроводы и коллекторы с продувочными и дренажными устройствами,

Ø Запорную предохранительную арматуру,

Ø Расходомерное устройство для замера расхода газа на каждый агрегат и по цеху в целом,

Ø Свечи для стравливания газа из системы,

Ø Сепараторы газа с продувочными устройствами,

Ø Подогреватели газа (для повышения надежности работы регуляторов).

Топливный газ, поступающий в КС ГПА, не должен содержать тяжелых углеводородов в виде жидких фракций и не должен образовывать твердых отложений (кристаллогидратов).

Газ, пройдя сепараторы высокого давления (С1), где происходит отделение влаги и твердых частиц, поступает к подогревателям газа (ПГ-1) и далее в блок подготовки топливного и пускового газа, где происходит дополнительная очистка в фильтрах и редуцирование до необходимого давления. После БПТГ топливный газ поступает в сепараторы низкого давления (С-2), где происходит окончательная очистка, и далее – в коллектор топливного газа, из которого отбирается на агрегаты при открытие крана № 12. Пусковой газ после БПТПГ поступает в коллектор пускового газа, из которого отбирается на агрегаты при открытии крана №11.

Регуляторы давления РДУ-80, резервирование, защита, сигнализация

Регулятор давления рду-80 предназначен для снижения и автоматического поддержа ния давления газа "после себя" на заданном значении.

Регулятор давления состоит из трех составных частей: исполнительного устрой ства, усилителя и редуктора перепада.

Исполнительное устройство является конечным звеном системы автоматического ре гулирования. При перемещении затвора изменяется проходное сечение исполнительного устройства, а следовательно, и количество проходящего газа. Это обеспечивает поддержание выходного давления на заданном значении при колебании газопотребителя или выходного значения.

Перемещение затвора происходит за счет изменения управляющего да вления, поступающего на привод исполнительного устройства от усилителя. Усилитель непрерывно измеряет величину выходного давления, сравнивает ее с заданной при настройке и в случае отклонения выходного давления от заданного значения, изменяет управляющее давление. Для питания усилителя используется энергия входного давления.

Редуктор перепада давления предназначен для снижения высокого давления и под держания постоянного перепада между давлением питания усилителя и входным давлением

Исполнительное устройство состоит из корпуса 1, крышки 9, мембранного привода 4, затвора 2, возвратной пружины 3, седла 8 и кожуха 13. Седло размещено во внутрен ней полости крышки на ребрах 12. Для обеспечения герметичности исполнительного ус тройства винтом 10 к седлу крепится капролоновая (медная, алюминиевая) прокладка 11.

Затвор 2 выполнен в виде тонкостенной трубы и связан с мембранным приводом 4 с по мощью диска 5 и двух шайб 6 и 7. В исходном положении затвор прижимается к седлу возвратной пружиной 3. В полость "А" привода через отверстие "Б" подается выходное давление, а в полость "В" через отверстие "Г" подается управляющее давление (от усилителя). Отверстие "Д" во фланце корпуса служит для подачи входного давления к редуктору.

Усилитель состоит из корпуса 2, верхней крышки 1, колпачка 6 и нижней крышки 8, в которых собраны 3 с отверстием "Г" для прохода газа, клапан двойного действия 7, регулировочный винт 4, нагружающая пружина 5, возвратная пружина 9 и подающее седло 10. Натяг пружины 5 создается вращением регулировочного винта 4. Изменение нагрузки возвратной пружины создается винтом 11. Через отверстие "В" газ питания, поступающий о г редуктора, подается па усилитель, а через отверстие "Б в корпусе 2 управляющее давление подается на привод исполнительного устройства, в контрольную камеру "А" поступает регулируемое давление из выходного трубопровода.

Редуктор перепада состоит из корпуса 1, седла 2, клапана 3, пружины 4 и крышки 5. Газ входного давления через отверстие "А" поступает в полость "Б", проходит через зазор, образуемый клапаном 3 и седлом 2, редуцируется и идет на питание усили теля. Величина давления газа питания зависит от усилия сжатия пружины 4 и превы шает выходное давление, которое подается в полость "В" редуктора на 0,2 - 0,3 МПа.

Принцип работы регулятора

Газ высокого давления из подводящего газопровода компрессорной станции поступает в полость затвора исполнительного устройства, проходит через зазор, образуемый затвором 2 и седлом 8, и редуцируется. Величина выходного давления устанавливается настройкой усилителя, откло нение выходного давления, возникающее в результате изменения газопотребления или вы ходного давления, воспринимается чувствительным элементом усилителя (поршнем) и с помощью клапанного устройства усилителя преобразуется в пневматический сигнал (по вышение или понижение управляющего давления), поступающий в полость "В" привода ис полнительного устройства.

Процесс автоматического поддержания выходного давления в заданных пределах осущест вляется следующим образом: повышение выходного давления вызывает перемещение пор шня 3 усилителя вверх за счет нарушения равновесия действующих на него сил - усилия пружины 5 с одной стороны, и выходного давления - с другой. При этом поршень 3 отхо дит от клапана 7, что приводит к стравливанию некоторого количества газа из полос ти "Б" усилителя и полости "В" привода исполнительного устройства. Управляющее давление понизится, и затвор 2 под действием возвратной пружины 3 пойдет на закрытие. В результате этого расход газа через регулятор уменьшается, что приводит к восста новлению величины выходного давления в заданных пределах. При уменьшении выходного давления регулятор работает в обратном порядке.

Порядок проверки резервирования регуляторов давления топливного газа

-Проверить положение кранов на входе и выходе из регуляторов давления. Краны должны находиться в открытом положении.

-Проверить давление топливного газа (Ртг) по показаниям манометров:

- на манометровых панелях работающих ГПА;

- на выходе из сепараторов газа низкого давления (СГНД);

- на выходе из регуляторов топливного газа (в БПТПГ).

-Произвести плавное снижение давления топливного газа на основной линии редуцирования до тех пор, пока не вступит в работу регулятор резервной линии, (не ниже 22,5 кг/см 2 ). Контроль снижения давления топливного газа производить по манометру на выходе регулятора и на стойке ШКС-04М (ЩКУ-06) учитывая погрешность показаний.

-На основном регуляторе давления, оснащенном задатчиком давления, необходимо снизить давление регулировочным винтом, вращая его против часовой стрелки.

-На основном регуляторе давления, оснащенном баллоном, необходимо сбрасывать давление с помощью сбросного вентиля.

-При снижении давления топливного газа ниже 23 кг/см 2 необходимо усилить контроль за оборотами двигателя НК-16-18СТ ГПА (Пнд и Пст), т.к. возможны самопроизвольные изменения режимов работы ГПА.

-В случае, если давление топливного газа снизилось до 22,5 кг/см 2 (и ниже), а резервный регулятор не вступил в работу, необходимо регулировочным винтом, плавно вращая его по часовой стрелке, или вентилем подачи газа в баллон добиться включения в работу резервного регулятора.

-ЗАПРЕЩАЕТСЯ производить проверку работы регуляторов давления топливного газа закрытием кранов.

-По окончании проверки необходимо включить в работу основной регулятор (регулировочным винтом, вращая его по часовой стрелке, или увеличением давления на баллоне вентилем подачи газа). Выходное давление топливного газа выставить по манометру, установленному после регулятора давления газа.

-Результаты проверки отметить в акте проверки работоспособности систем АиМ.

Сигнализация

© 2022 Info KS - техническое обучение персонала на компрессорных станциях газотранспортных предприятий

Читайте также: