Передний мост ваз 2101 схема

Главная передача и дифференциал переднего моста по конструкции аналогичны заднему мосту. Все указания по обслуживанию и ремонту заднего моста относятся также и к переднему мосту.

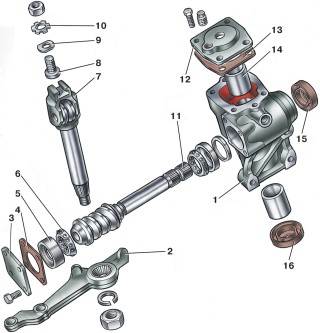

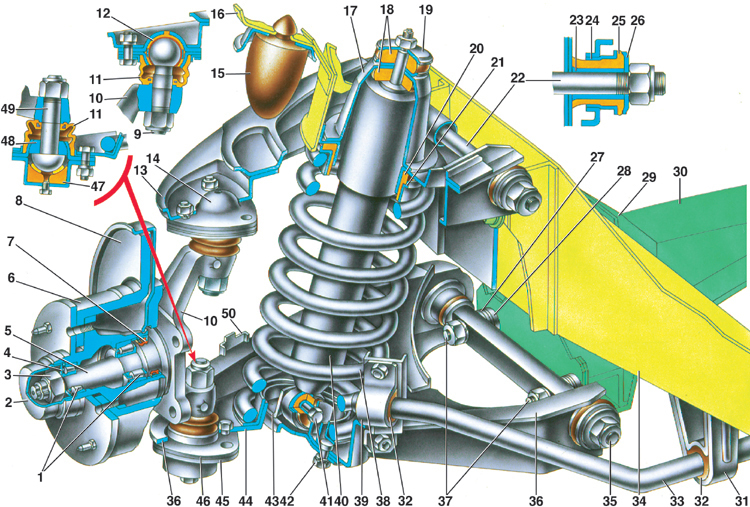

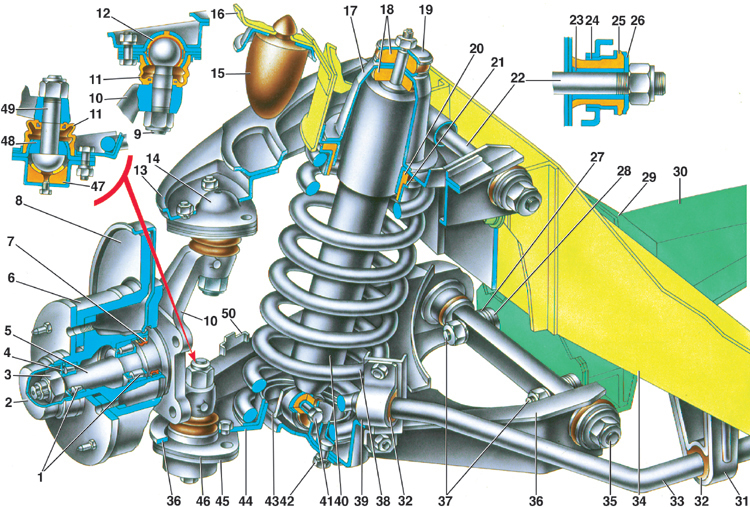

Рис. 3.98. Поворотный кулак: а – сигнальная канавка; б – указатель; I – правый поворотный кулак; II – левый поворотный кулак; III – муфта отключения колес; IV – муфта отключения колес (вариантное исполнение); в – колеса отключены; г – колеса включены; 1 – рычаг поворотного кулака; 2 – кожух полуоси;

3 – сальник; 4,20 – прокладки; 5 – шаровая опора; 6 – корпус поворотного кулака; 7 – опорная шайба; 8 – накладка; 9 – шкворень; 10 – пресс-масленка;

11 – стопорный штифт; 12 – цапфа; 13 – ступица колеса; 14 – ведущий фланец; 15 – муфта; 16 – болт муфты; 17 – шарик фиксатора; 18 – защитный колпак;

23 – наружная обойма; 24 – резиновое уплотнительное кольцо; 25 – войлочное уплотнительное кольцо; 26 – упорные шайбы; 27 – болт ограничения поворота; 28 – упор-ограничитель поворота колеса; 29 – кольцо; 30 – ведущая щлицевая втулка; 31 – соединительная шлицевая втулка; 32 – ведущая втулка; 33 – колпак; 34 – крышка; 35 – манжета; 36 – штифт; 37 – переключатель;

38 – шарик; 39, 41 – пружины; 40 – прокладка; 42 – ведомая втулка; 43 – растяжная пружина; 44 – корпус; 45 – запорное кольцо

При техническом обслуживании переднего ведущего моста проверьте и при необходимости отрегулируйте затяжку подшипников шкворней, схождение колес и максимальные углы поворота колес, проверьте и подтяните крепление рычага поворотного кулака, промойте и смените смазку в поворотных кулаках. При осмотре поворотных кулаков обратите внимание на исправность упоров-ограничителей 28 (рис. 3.98) поворота колес, регулировочных болтов 27 и надежность их стопорения.

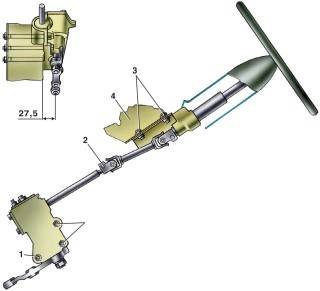

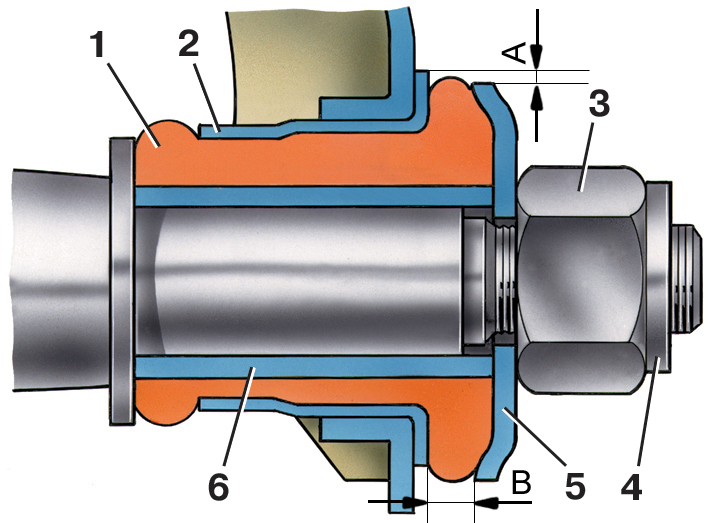

Рис. 3.99. Проверка регулировки шкворней: 1 – верхняя накладка; 2 – регулировочная прокладка; 3 – шкворень; 4 – нижняя накладка

5. Проверьте осевой зазор шкворней, для чего покачайте руками корпус поворотного кулака вверх и вниз (рис. 3.99).

6. Отверните гайки шпилек крепления рычага 1 (см. рис. 3.98) поворотного кулака или болты крепления верхней накладки 1 (см. рис. 3.99) и снимите рычаг или верхнюю накладку шкворня.

8. Отверните болты крепления и снимите нижнюю накладку 4 шкворня, выньте тонкую (0,1 мм) регулировочную прокладку и установите накладку шкворня на место.

Проверьте результаты сборки. Если зазор не устранен, произведите повторную регулировку за счет снятия более толстых прокладок (0,15 мм).

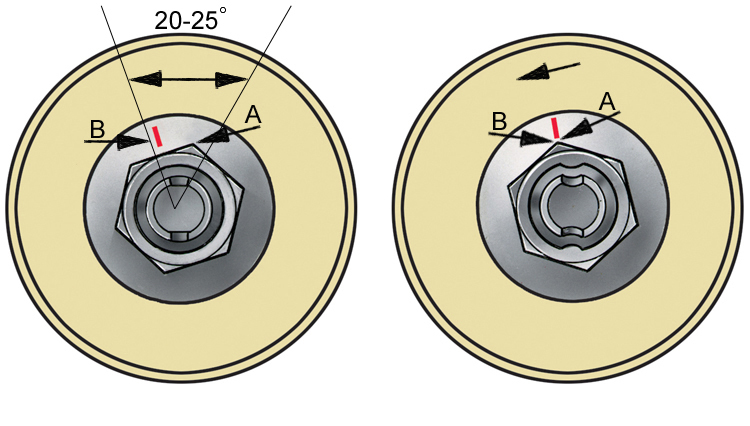

Проверку максимальных углов поворота колес производите на специальном стенде (рис. 3.100). Угол поворота правого колеса вправо, а левого колеса влево должен быть не более 27°. Регулировку производите болтом 27 (см. рис. 3.98).

Схождение колес регулируйте изменением длины поперечной рулевой тяги. Перед регулировкой убедитесь в отсутствии зазоров в шарнирах рулевых тяг и подшипниках ступиц; затем, ослабив затяжку стопорных гаек (имеющих правую и левую резьбы), вращением регулировочного штуцера установите необходимую величину схождения колес.

Схождение колес при нормальном давлении в шинах должно быть таким, чтобы размер А (рис. 3.101), замеренный по средней линии боковой поверхности шин спереди, был на 1,5–3,0 мм меньше размера В сзади.

После разборки и промывки деталей проверьте их состояние и выявите их пригодность для дальнейшей работы.

2. Отсоедините на левом и правом лонжеронах трубопроводы гидравлической тормозной системы от гибкого шланга, идущего к тормозным механизмам передних колес. Отверните гайки крепления гибких шлангов и снимите их.

6. Отверните гайки крепления стремянок передних рессор, снимите подкладки, стремянки и накладки. Поднимите за раму переднюю часть автомобиля.

При снятии моста с пружинной подвеской выполните операции 1–5. Затем отсоедините стабилизатор 16 (см. рис. 196) поперечной устойчивости от продольных рычагов 1 подвески, поперечную тягу 2 от кронштейна 11 на раме, задние концы продольных рычагов 1 от кронштейнов 5 на раме.

2. Расшплинтуйте и отверните гайку крепления пальца тяги сошки к рычагу поворотного кулака и снимите тягу сошки.

5. Выпрямите отогнутые края замочной шайбы, отверните гайку и контргайку, снимите стопорную шайбу и внутреннее кольцо с роликами наружного подшипника ступиц правого и левого колес.

7. Отверните болты крепления тормозных щитов, снимите щиты, цапфы поворотных кулаков и выньте шарниры поворотных кулаков.

9. Отверните болты крепления шаровой опоры к кожуху полуоси. Снимите упоры-ограничители поворота колес и выпрессуйте шаровые опоры из кожухов полуосей.

10. Отверните гайки крепления поворотного рычага на корпусе поворотного кулака. Снимите рычаг и комплект регулировочных прокладок.

11. Отверните болты крепления верхней накладки шкворня другого поворотного кулака и снимите накладку с комплектом регулировочных прокладок.

12. Отверните болты крепления нижних накладок шкворней и снимите накладки с комплектом регулировочных прокладок.

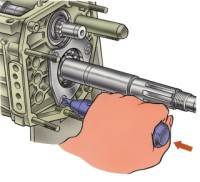

14. Выпрессуйте шкворни при помощи приспособления, показанного на рис. 3.102, и снимите корпус поворотного кулака.

4. Отверните гайки крепления поворотного рычага или болты крепления верхней накладки шкворня на корпусе и снимите рычаг или накладку с комплектом регулировочных прокладок.

5. Отверните болты крепления нижней накладки шкворня и снимите накладку с комплектом регулировочных прокладок.

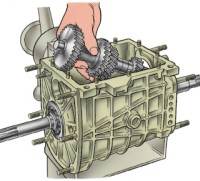

4. Поверните короткий кулак в сторону одного из ведущих (периферийных) шариков. Если при этом противоположный шарик не выйдет из канавок, нажмите или ударьте медным молотком (рис. 3.103) по короткому кулаку. При этом соблюдайте осторожность, так как один из шариков может вылететь из шарнира с большой скоростью.

5. Выньте остальные шарики шарнира. После подбора новых шариков увеличенного размера (ремонтных) или замены одного из кулаков соберите шарнир.

3. Установите короткий кулак на центральный шарик так, чтобы метки, отмеченные краской, совпадали и, поворачивая его из стороны в сторону, установите поочередно три ведущих (периферийных) шарика.

4. Разведите кулаки на 10–12 мм и поверните короткий кулак на максимальный угол в сторону от свободных канавок, установите четвертый шарик в канавки.

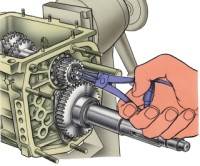

Натяг у шариков шарнира должен быть таким, чтобы момент, необходимый для поворота кулака на 10–15° во все стороны от вертикали при зажатом в тиски другом кулаке, равнялся 30–60 Н·м (300–600 кгс·см).

Разница в моментах поворота кулака в двух взаимоперпендикулярных направлениях одного шарнира не должна превышать 9,8 Н·м (100 кгс·см). Для получения требуемого натяга и обеспечения правильной сборки шарики должны быть рассортированы на 9 групп.

Диаметр центрального шарика 26,988–0,05 мм. Каждый шарнир должен собираться с шариками одной группы или двух соседних групп.

Например: два шарика диаметром 25,41 мм и два шарика диаметром 25,43 мм. При сборке шарики одного размера обязательно расположите диаметрально противоположно один другому. Разница в диаметрах двух пар шариков одного шарнира допускается не более 0,04 мм.

После сборки обкатайте шарнир на стенде в течение 2 минут при частоте вращения 4,8 с–1 (300 мин -1 ) с изменением угла от 0 до 30°.

2. Ограничьте продольные перемещения шарнира равных угловых скоростей упорными шайбами, одну из которых установите в шаровой опоре, а другую – в цапфе.

Масляные канавки упорных шайб должны быть обращены к шарниру. Для закрепления шайбы в гнезде раскерните ее в 3–4 точках, равномерно расположенных по окружности. Размер от плоскости упорной шайбы 1 (рис. 3.104) до фланца цапфы 2 должен быть 7 +0,08 –0,26 мм, от плоскости шайбы 1 до центра шаровой опоры 3 – 48,2+0,38 мм.

3. При замене в шаровой опоре втулок 4 шкворней разверните их после запрессовки до диаметра 25 +0,030 +0,008 мм. Калибр диаметра 24,995 мм должен входить одновременно в обе втулки.

Количество прокладок для получения определенных осевых натягов во втулках шкворней выберите в зависимости от размера Б (рис. 3.105), состоящего из суммы размеров поворотного кулака и регулировочных прокладок, и размера А, состоящего из суммы размеров шаровой опоры, опорных шайб и шкворней. Число прокладок должно быть не менее пяти.

Замер производите под нагрузкой 1,6 кН (160 кгс). Размер А должен быть на 0,02–0,10 мм больше размера Б.

Регулировочные прокладки установите сверху и снизу на торцы корпуса поворотного кулака. При четном числе одинаковых по толщине прокладок последние установите сверху и снизу в одинаковых количествах.

При четном числе прокладок, но разной их толщине, или при нечетном числе прокладок разность между суммарной толщиной верхних и нижних прокладок не должна превышать 0,1 мм.

6. При сборке и установке сальника шаровой опоры его внутреннее войлочное кольцо пропитайте в теплом моторном масле.

7. После сборки проверьте передний мост на стенде под нагрузкой и без нее. Нагрузка создается одновременным притормаживанием обеих полуосей.

У правильно собранного переднего моста не должно быть повышенного шума и нагрева, а также течи масла через манжеты и сальники, крышки и болтовые соединения.

Главная передача и дифференциал переднего моста по конструкции аналогичны заднему мосту. Все указания по обслуживанию и ремонту заднего моста относятся также и к переднему мосту.

Рис. 3.98. Поворотный кулак: а – сигнальная канавка; б – указатель; I – правый поворотный кулак; II – левый поворотный кулак; III – муфта отключения колес; IV – муфта отключения колес (вариантное исполнение); в – колеса отключены; г – колеса включены; 1 – рычаг поворотного кулака; 2 – кожух полуоси;

3 – сальник; 4,20 – прокладки; 5 – шаровая опора; 6 – корпус поворотного кулака; 7 – опорная шайба; 8 – накладка; 9 – шкворень; 10 – пресс-масленка;

11 – стопорный штифт; 12 – цапфа; 13 – ступица колеса; 14 – ведущий фланец; 15 – муфта; 16 – болт муфты; 17 – шарик фиксатора; 18 – защитный колпак;

23 – наружная обойма; 24 – резиновое уплотнительное кольцо; 25 – войлочное уплотнительное кольцо; 26 – упорные шайбы; 27 – болт ограничения поворота; 28 – упор-ограничитель поворота колеса; 29 – кольцо; 30 – ведущая щлицевая втулка; 31 – соединительная шлицевая втулка; 32 – ведущая втулка; 33 – колпак; 34 – крышка; 35 – манжета; 36 – штифт; 37 – переключатель;

38 – шарик; 39, 41 – пружины; 40 – прокладка; 42 – ведомая втулка; 43 – растяжная пружина; 44 – корпус; 45 – запорное кольцо

При техническом обслуживании переднего ведущего моста проверьте и при необходимости отрегулируйте затяжку подшипников шкворней, схождение колес и максимальные углы поворота колес, проверьте и подтяните крепление рычага поворотного кулака, промойте и смените смазку в поворотных кулаках. При осмотре поворотных кулаков обратите внимание на исправность упоров-ограничителей 28 (рис. 3.98) поворота колес, регулировочных болтов 27 и надежность их стопорения.

Рис. 3.99. Проверка регулировки шкворней: 1 – верхняя накладка; 2 – регулировочная прокладка; 3 – шкворень; 4 – нижняя накладка

5. Проверьте осевой зазор шкворней, для чего покачайте руками корпус поворотного кулака вверх и вниз (рис. 3.99).

6. Отверните гайки шпилек крепления рычага 1 (см. рис. 3.98) поворотного кулака или болты крепления верхней накладки 1 (см. рис. 3.99) и снимите рычаг или верхнюю накладку шкворня.

8. Отверните болты крепления и снимите нижнюю накладку 4 шкворня, выньте тонкую (0,1 мм) регулировочную прокладку и установите накладку шкворня на место.

Проверьте результаты сборки. Если зазор не устранен, произведите повторную регулировку за счет снятия более толстых прокладок (0,15 мм).

Проверку максимальных углов поворота колес производите на специальном стенде (рис. 3.100). Угол поворота правого колеса вправо, а левого колеса влево должен быть не более 27°. Регулировку производите болтом 27 (см. рис. 3.98).

Схождение колес регулируйте изменением длины поперечной рулевой тяги. Перед регулировкой убедитесь в отсутствии зазоров в шарнирах рулевых тяг и подшипниках ступиц; затем, ослабив затяжку стопорных гаек (имеющих правую и левую резьбы), вращением регулировочного штуцера установите необходимую величину схождения колес.

Схождение колес при нормальном давлении в шинах должно быть таким, чтобы размер А (рис. 3.101), замеренный по средней линии боковой поверхности шин спереди, был на 1,5–3,0 мм меньше размера В сзади.

После разборки и промывки деталей проверьте их состояние и выявите их пригодность для дальнейшей работы.

2. Отсоедините на левом и правом лонжеронах трубопроводы гидравлической тормозной системы от гибкого шланга, идущего к тормозным механизмам передних колес. Отверните гайки крепления гибких шлангов и снимите их.

6. Отверните гайки крепления стремянок передних рессор, снимите подкладки, стремянки и накладки. Поднимите за раму переднюю часть автомобиля.

При снятии моста с пружинной подвеской выполните операции 1–5. Затем отсоедините стабилизатор 16 (см. рис. 196) поперечной устойчивости от продольных рычагов 1 подвески, поперечную тягу 2 от кронштейна 11 на раме, задние концы продольных рычагов 1 от кронштейнов 5 на раме.

2. Расшплинтуйте и отверните гайку крепления пальца тяги сошки к рычагу поворотного кулака и снимите тягу сошки.

5. Выпрямите отогнутые края замочной шайбы, отверните гайку и контргайку, снимите стопорную шайбу и внутреннее кольцо с роликами наружного подшипника ступиц правого и левого колес.

7. Отверните болты крепления тормозных щитов, снимите щиты, цапфы поворотных кулаков и выньте шарниры поворотных кулаков.

9. Отверните болты крепления шаровой опоры к кожуху полуоси. Снимите упоры-ограничители поворота колес и выпрессуйте шаровые опоры из кожухов полуосей.

10. Отверните гайки крепления поворотного рычага на корпусе поворотного кулака. Снимите рычаг и комплект регулировочных прокладок.

11. Отверните болты крепления верхней накладки шкворня другого поворотного кулака и снимите накладку с комплектом регулировочных прокладок.

12. Отверните болты крепления нижних накладок шкворней и снимите накладки с комплектом регулировочных прокладок.

14. Выпрессуйте шкворни при помощи приспособления, показанного на рис. 3.102, и снимите корпус поворотного кулака.

4. Отверните гайки крепления поворотного рычага или болты крепления верхней накладки шкворня на корпусе и снимите рычаг или накладку с комплектом регулировочных прокладок.

5. Отверните болты крепления нижней накладки шкворня и снимите накладку с комплектом регулировочных прокладок.

4. Поверните короткий кулак в сторону одного из ведущих (периферийных) шариков. Если при этом противоположный шарик не выйдет из канавок, нажмите или ударьте медным молотком (рис. 3.103) по короткому кулаку. При этом соблюдайте осторожность, так как один из шариков может вылететь из шарнира с большой скоростью.

5. Выньте остальные шарики шарнира. После подбора новых шариков увеличенного размера (ремонтных) или замены одного из кулаков соберите шарнир.

3. Установите короткий кулак на центральный шарик так, чтобы метки, отмеченные краской, совпадали и, поворачивая его из стороны в сторону, установите поочередно три ведущих (периферийных) шарика.

4. Разведите кулаки на 10–12 мм и поверните короткий кулак на максимальный угол в сторону от свободных канавок, установите четвертый шарик в канавки.

Натяг у шариков шарнира должен быть таким, чтобы момент, необходимый для поворота кулака на 10–15° во все стороны от вертикали при зажатом в тиски другом кулаке, равнялся 30–60 Н·м (300–600 кгс·см).

Разница в моментах поворота кулака в двух взаимоперпендикулярных направлениях одного шарнира не должна превышать 9,8 Н·м (100 кгс·см). Для получения требуемого натяга и обеспечения правильной сборки шарики должны быть рассортированы на 9 групп.

Диаметр центрального шарика 26,988–0,05 мм. Каждый шарнир должен собираться с шариками одной группы или двух соседних групп.

Например: два шарика диаметром 25,41 мм и два шарика диаметром 25,43 мм. При сборке шарики одного размера обязательно расположите диаметрально противоположно один другому. Разница в диаметрах двух пар шариков одного шарнира допускается не более 0,04 мм.

После сборки обкатайте шарнир на стенде в течение 2 минут при частоте вращения 4,8 с–1 (300 мин -1 ) с изменением угла от 0 до 30°.

2. Ограничьте продольные перемещения шарнира равных угловых скоростей упорными шайбами, одну из которых установите в шаровой опоре, а другую – в цапфе.

Масляные канавки упорных шайб должны быть обращены к шарниру. Для закрепления шайбы в гнезде раскерните ее в 3–4 точках, равномерно расположенных по окружности. Размер от плоскости упорной шайбы 1 (рис. 3.104) до фланца цапфы 2 должен быть 7 +0,08 –0,26 мм, от плоскости шайбы 1 до центра шаровой опоры 3 – 48,2+0,38 мм.

3. При замене в шаровой опоре втулок 4 шкворней разверните их после запрессовки до диаметра 25 +0,030 +0,008 мм. Калибр диаметра 24,995 мм должен входить одновременно в обе втулки.

Количество прокладок для получения определенных осевых натягов во втулках шкворней выберите в зависимости от размера Б (рис. 3.105), состоящего из суммы размеров поворотного кулака и регулировочных прокладок, и размера А, состоящего из суммы размеров шаровой опоры, опорных шайб и шкворней. Число прокладок должно быть не менее пяти.

Замер производите под нагрузкой 1,6 кН (160 кгс). Размер А должен быть на 0,02–0,10 мм больше размера Б.

Регулировочные прокладки установите сверху и снизу на торцы корпуса поворотного кулака. При четном числе одинаковых по толщине прокладок последние установите сверху и снизу в одинаковых количествах.

При четном числе прокладок, но разной их толщине, или при нечетном числе прокладок разность между суммарной толщиной верхних и нижних прокладок не должна превышать 0,1 мм.

6. При сборке и установке сальника шаровой опоры его внутреннее войлочное кольцо пропитайте в теплом моторном масле.

7. После сборки проверьте передний мост на стенде под нагрузкой и без нее. Нагрузка создается одновременным притормаживанием обеих полуосей.

У правильно собранного переднего моста не должно быть повышенного шума и нагрева, а также течи масла через манжеты и сальники, крышки и болтовые соединения.

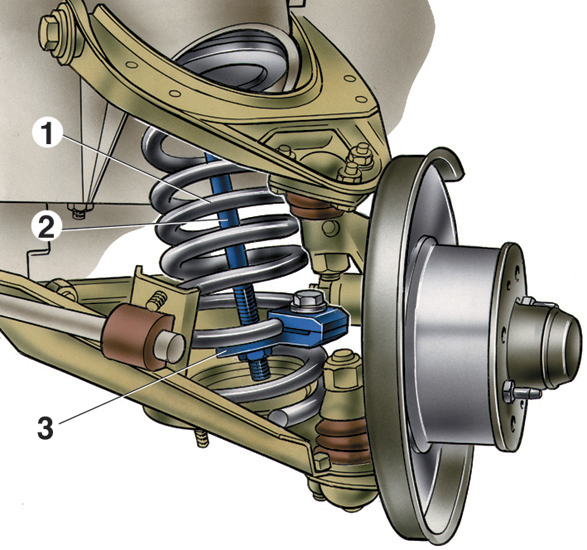

8.1.1 Передняя подвеска

Передняя подвеска 1 – подшипники ступицы переднего колеса; 2 – колпак ступицы; 3 – регулировочная гайка; 4 – шайба; 5 – цапфа поворотного кулака; 6 – ступица колеса; 7 – сальник; 8 – тормозной диск; 9 – шаровой палец верхней опоры; 10 – поворотный кулак; 11 – защитный.

8.1.2 Передняя подвеска, колеса, шины

Передняя подвеска 1 – подшипники ступицы переднего колеса; 2 – колпак ступицы; 3 – регулировочная гайка; 4 – шайба; 5 – цапфа поворотного кулака; 6 – ступица колеса; 7 – сальник; 8 – тормозной диск; 9 – шаровой палец верхней опоры; 10 – поворотный кулак; 11 – защитный.

8.1.3 Определение состояния деталей передней подвески

Проверка состояния резинометаллического шарнира рычага передней подвески 1 – резиновая втулка шарнира; 2 – наружная втулка шарнира; 3 – гайка крепления оси рычага подвески; 4 – ось рычага подвески; 5 – упорная шайба шарнира; 6 – внутренняя втулка шарнира; А – радиальное смещение; В –.

8.1.4 Проверка и регулировка углов установки передних колес

Проверка и регулировка углов установки передних колес выполняется на специальных стендах в соответствии с инструкцией на стенд. Предупреждение Проверка углов установки колес обязательна, если производится замена или ремонт деталей подвески, которые могут повлечь за собой изменение углов установ.

8.1.5 Снятие и установка передней подвески

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Установите автомобиль на подъемник или смотровую канаву; удерживая ключом А.57070 конец штока за лыски, отсоедините верхний конец амортизатора и снимите передние колеса. 2. Разогнув стопорные пластины, отверните болты крепления суппорта к кронштейну. Отведит.

8.1.6 Разборка и сборка узлов подвески

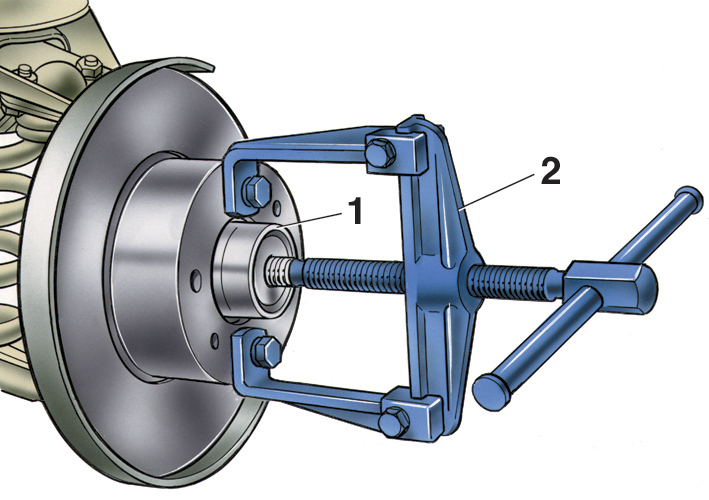

Снятие ступицы переднего колеса съемником А.40005/1/В 1 – ступица колеса; 2 – съемник ПОРЯДОК ВЫПОЛНЕНИЯ 1. Если при ремонте подвески необходима полная разборка ее узлов, то это удобнее начать непосредственно на автомобиле, перед тем, как сжимать пружину подвески. .

8.1.7 Проверка технического состояния и ремонт

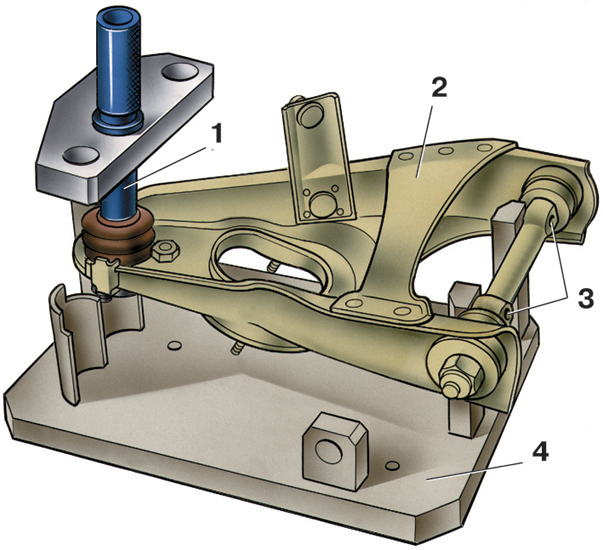

РЫЧАГИ ПОДВЕСКИ Деформация верхних и нижних рычагов определяется на приспособлении А.95716. ПОРЯДОК ВЫПОЛНЕНИЯ 1. Нижний рычаг устанавливайте так, чтобы оправка 1 для центровки, сочленялась с конусом пальца шарового шарнира рычага, а установочные пальцы приспособления 4 (присп.

8.1.8 Замена резинометаллических шарниров рычагов на автомобиле

Необходимость замены резинометаллических шарниров определяйте по признакам, указанным в подразделе 8.1.2. Заменять шарниры можно как непосредственно на автомобиле, так и на рычагах, снятых с автомобиля (см. подраздел 8.1.6). ЗАМЕНА РЕЗИНОМЕТАЛЛИЧЕСКИХ ШАРНИРОВ НИЖНИХ РЫЧАГОВ ПОРЯДОК ВЫПО.

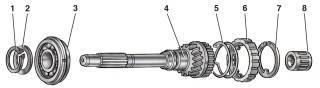

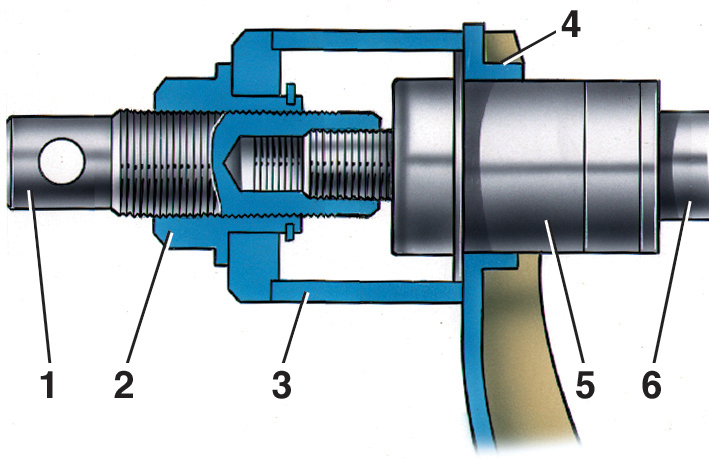

Переднеприводные легковые автомобили ВАЗ имеют передние комбинированные мосты. Главная передача этих мостов одинарная, цилиндрическая, косозубая. Дифференциал конический, симметричный, малого трения, двухсателлитный. Главная передача и дифференциал размещены в едином картере с коробкой передач (см. Двухвальные коробки передач ВАЗ и АЗЛК, рисунок 2). Привод передних колес переднеприводного автомобиля ВАЗ (рисунок 1) состоит из двух карданных передач, каждая из которых включает в себя вал, наружный и внутренний шарниры.

Рисунок 1 - Привод управляемых колес переднеприводных легковых автомобилей ВАЗ

1, 2 — валы; 3 — корпус; 4, 10— кольца; 5— обойма; 6 — сепаратор; 7— шарик; 8, 11 — хомуты; 9 — чехол; 12 — фиксатор; 13 — буфер; I, II — наружный и внутренний шарниры

Вал 1 привода левого колеса выполнен сплошным, а вал 2 привода правого колеса — трубчатым. На концах валов изготовлены шлицы, на которых устанавливаются наружные I и внутренние II шарниры. Наружный I и внутренний II шарниры имеют аналогичное устройство и незначительно отличаются по своей конструкции.

Каждый шарнир состоит из корпуса 3, обоймы 5, сепаратора 6 и шести шариков 7. Шарики размещаются в канавках, изготовленных в корпусе и обойме шарнира. У наружного шарнира I канавки в продольной плоскости выполнены по радиусу, что обеспечивает передачу крутящего момента под углом до 42°. Обойма 5 наружного шарнира неподвижно закреплена на шлицевом конце вала привода стопорным 4 и упорным 10 кольцами.

У внутреннего шарнира II канавки сделаны прямыми, что компенсирует изменение длины привода при движении за счет продольного перемещения обоймы 5 внутри корпуса шарнира. Продольное перемещение обоймы ограничивается фиксатором 12, установленным в канавке корпуса, и пластмассовым буфером 13, закрепленным в торце вала привода.

Наружный и внутренний шарниры защищены от пыли, грязи и влаги гофрированными чехлами 9, которые закреплены хомутами 8 и 11. Шлицевым наконечником наружный шарнир соединяется со ступицей переднего колеса автомобиля, а внутренний шарнир с полуосевой шестерней дифференциала коробки передач.

При сборке шарниры заполняются специальной смазкой в количестве 40 см 3 в наружный шарнир и 80 см 3 во внутренний. Во время эксплуатации автомобиля шарниры не требуют дополнительного смазывания, если защитные чехлы обеспечивают их герметичность.

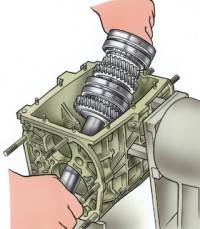

Трансмиссия автомобиля ваз 2101 схемы, устройство и неисправности

Сегодня на нашем сайте по ремонту автомобилей ВАЗ, мы затронем тему трансмиссия Жигулей, рассмотрим ее схемы и устройство, основные неисправности.

Для начала нам нужно узнать что такое трансмиссия автомобиля и с чем ее едят – как говорят умные книжки, я вам не расскажу, но понятным языком выскажусь – механизмы которыми соединяется колеса автомобиля с его двигателем, то есть передача крутящего момента от одного к другому. Также трансмиссия автомобиля обеспечивает переключение передач (увеличение или понижение частоты оборотов) и направление вращения колес.

Так как мы рассматриваем классические автомобили ВАЗ – Жигули с задним приводом и механикой, то не вижу смысла затрагивать все остальные существующие на данный момент виды.

На картинке ниже показана схема трансмиссии заднеприводного автомобиля, то есть такая как стоит на моей Копейке и большинства авто, которые бегают по просторам нашей родины.

Схема трансмиссии автомобиля ваз классика

II – Сцепление;

III – Коробка передач;

IV – Карданная передача:

1 — эластичная муфта; 2 – шлицевое соединение; 3 – передний карданный вал; 4 – подвесной подшипник; 5 – передний карданный шарнир; 6 – задний карданный вал; 7 – задний карданный шарнир;

V – Задний мост с главной передачей и дифференциалом:

8 – полуоси; 9 – ведущие колеса.

Выше мы рассмотрели схему трансмиссии заднеприводного автомобиля, в принципе она показывает и ее устройство, но так как я говорил в начале статьи – это перечень механизмов, то их мы будем рассматривать отдельно каждый в новых постах. Где затронем ремонт и обслуживание, регулировки, устройство каждого агрегата и их неисправности которые чаще всего встречаются в Жигулях первых моделей, на примере ВАЗ 2101 Копейка.

Ниже перечислим основные неисправности, который встречаются в трансмиссии, начнем из головы.

Неисправности трансмиссии:

— Сцепление и его привод – не полностью включается, проскакивает, непонятный шум, не выжимается педаль выключения сцепления и другие.

В основном эти неисправности происходят в следствии того что на это агрегат автомобиля ложится огромная нагрузка, мы постоянно включаем и выключаем его, особенно это касается городского цикла езды, например в пробках или причиной может быть износ фрикционных накладок и не правильная регулировка свободного хода педали, что в последствии приводит к его подгоранию – износу.

Совет.

Так же не стоит резко бросать педаль выключения сцепления – это дает большую пиковую нагрузку на всю трансмиссию автомобиля и сокращает ее жизнь.

— Коробка передач – в основном неисправности могут иметь такой характер – скрежет металла, не включение некоторых передач или их выключение без вашего ведома, а также следите за уровнем масла в картере.

Совет.

Старайтесь по возможности переключать передачи при выжатом сцеплении, это сохранит и продлит строк эксплуатации вашей коробки, любите свой автомобильчик не издевайтесь над ним, а то рано или поздно поплатитесь за это.

— Карданная передача – тут могут возникать такие проблемы – стуки и вибрации, непонятные шумы – проверьте крепление всех узлов их балансировку, целостность и износ подшипников, утечка масла в следствии износа уплотнительных деталей.

— Задний мост – все неисправности в этом агрегате трансмиссии автомобиля ВАЗ , заключаются в различных шумах на разных этапах эксплуатации авто и так как там есть масло в картере, то возможна его утечка через сальники и прокладки, подробно о причинах и методах их устранения – ремонта, мы расскажем в следующих записях.

Ну вот принципе броди бы все по трансмиссии автомобиля ВАЗ, отдельно и подробно расскажу про все ее агрегаты в новы записях нашего блога.

Читайте также: