Коллектор впускной камаз схема

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

регулировка клапанов КамАЗ 6540 , система впуска двигателя КамАЗ 6540 , система выпуска газов КамАЗ 6540 , система выпуска КамАЗ 6540 , система впуска КамАЗ 6540 , регулировка клапанов КамАЗ 65115 , система впуска двигателя КамАЗ 65115 , система выпуска газов КамАЗ 65115 , система выпуска КамАЗ 65115 , система впуска КамАЗ 65115 , регулировка клапанов КамАЗ 65111 , система впуска двигателя КамАЗ 65111 , система выпуска газов КамАЗ 65111 , система выпуска КамАЗ 65111 , система впуска КамАЗ 65111 , регулировка клапанов КамАЗ 55111 , система впуска двигателя КамАЗ 55111 , система выпуска газов КамАЗ 55111 , система выпуска КамАЗ 55111 , система впуска КамАЗ 55111 , регулировка клапанов КамАЗ 55102 , система впуска двигателя КамАЗ 55102 , система выпуска газов КамАЗ 55102 , система выпуска КамАЗ 55102 , система впуска КамАЗ 55102 , регулировка клапанов КамАЗ 54115 , система впуска двигателя КамАЗ 54115 , система выпуска газов КамАЗ 54115 , система выпуска КамАЗ 54115 , система впуска КамАЗ 54115 , регулировка клапанов КамАЗ 54112 , система впуска двигателя КамАЗ 54112 , система выпуска газов КамАЗ 54112 , система выпуска КамАЗ 54112 , система впуска КамАЗ 54112 , регулировка клапанов КамАЗ 5410 , система впуска двигателя КамАЗ 5410 , система выпуска газов КамАЗ 5410 , система выпуска КамАЗ 5410 , система впуска КамАЗ 5410 , регулировка клапанов КамАЗ 53229 , система впуска двигателя КамАЗ 53229 , система выпуска газов КамАЗ 53229 , система выпуска КамАЗ 53229 , система впуска КамАЗ 53229 , регулировка клапанов КамАЗ 53228 , система впуска двигателя КамАЗ 53228 , система выпуска газов КамАЗ 53228 , система выпуска КамАЗ 53228 , система впуска КамАЗ 53228 , регулировка клапанов КамАЗ 53215 , система впуска двигателя КамАЗ 53215 , система выпуска газов КамАЗ 53215 , система выпуска КамАЗ 53215 , система впуска КамАЗ 53215 , регулировка клапанов КамАЗ 53213 , система впуска двигателя КамАЗ 53213 , система выпуска газов КамАЗ 53213 , система выпуска КамАЗ 53213 , система впуска КамАЗ 53213 , регулировка клапанов КамАЗ 53212 , система впуска двигателя КамАЗ 53212 , система выпуска газов КамАЗ 53212 , система выпуска КамАЗ 53212 , система впуска КамАЗ 53212 , регулировка клапанов КамАЗ 53211 , система впуска двигателя КамАЗ 53211 , система выпуска газов КамАЗ 53211 , система выпуска КамАЗ 53211 , система впуска КамАЗ 53211 , регулировка клапанов КамАЗ 5320 , система впуска двигателя КамАЗ 5320 , система выпуска газов КамАЗ 5320 , система выпуска КамАЗ 5320 , система впуска КамАЗ 5320 , регулировка клапанов КамАЗ 44108 , система впуска двигателя КамАЗ 44108 , система выпуска газов КамАЗ 44108 , система выпуска КамАЗ 44108 , система впуска КамАЗ 44108 , регулировка клапанов КамАЗ 4326 , система впуска двигателя КамАЗ 4326 , система выпуска газов КамАЗ 4326 , система выпуска КамАЗ 4326 , система впуска КамАЗ 4326 , регулировка клапанов КамАЗ 43118 , система впуска двигателя КамАЗ 43118 , система выпуска газов КамАЗ 43118 , система выпуска КамАЗ 43118 , система впуска КамАЗ 43118 , регулировка клапанов КамАЗ 43115 , система впуска двигателя КамАЗ 43115 , система выпуска газов КамАЗ 43115 , система выпуска КамАЗ 43115 , система впуска КамАЗ 43115 , регулировка клапанов КамАЗ 43114 , система впуска двигателя КамАЗ 43114 , система выпуска газов КамАЗ 43114 , система выпуска КамАЗ 43114 , система впуска КамАЗ 43114

Система впуска воздуха и выпуска отработавших газов

Для двигателей с турбонаддувом

При нарушении герметичности в соединении между установочным фланцем турбины и выпускным патрубком коллектора и невозможности дальнейшего использования стальной прокладки, замените ее.

При появлении посторонних шумов, а также при повышенном дымлении и снижении мощности двигателя, связанных с техническим состоянием турбокомпрессора, отсоедините от турбокомпрессора приемную трубу глушителя и проверьте легкость вращения ротора. При тугом вращении, заклинивании или задевании ротора о корпусные детали снимите турбокомпрессор.

Снимайте турбокомпрессор в такой последовательности:

- Снимите воздухоочиститель (при снятии левого ТКР), соединительные патрубки, тройник.

- Отсоедините трубку подвода масла к ТКР.

- Ослабьте хомуты крепления соединительных патрубков корпуса компрессора.

- Расконтрите и выверните болты выпускного коллектора, сместите выпускной коллектор назад, разъедините магистраль слива масла, снимите выпускной коллектор с ТКР в сборе.

Для удобства последующего монтажа перед разборкой ТКР на корпусах турбины и компрессора нанести метки спаренности с корпусом подшипников.

- Выверните шесть болтов крепления турбины и снимите корпус компрессора вместе с корпусом подшипников.

- Выверните восемь болтов крепления корпуса компрессора и снимите его.

- Промойте корпус компрессора и экран в дизельном топливе, удалите отложения.

- Промойте корпус подшипника со стороны компрессора и удалите с поверхностей лопаток и корпуса отложения.

Во избежание повреждения поверхностей лопаток и нарушения балансировки ротора не допускается использовать для удаления отложений металлические предметы и исправлять погнутые лопатки.

- Проверьте целостность лопаток колес и отсутствие на них погнутостей. При наличии поврежденных лопаток замените турбокомпрессор.

Ввиду того что ротор турбокомпрессора при сборке балансируется с высокой точностью, разборка ротора ТКР не допускается. Полная разборка турбокомпрессора осуществляется на специализированных предприятиях, имеющих необходимое оборудование и приборы.

Система питания двигателя КамАЗ воздухом и выпуска отработавших газов

Система питания двигателя КамАЗ воздухом предназначена для забора воздуха из атмосферы, очистки его от пыли и распределения по цилиндрам. Схема системы изображена на рис. 46. Атмосферный воздух засасывается: в цилиндры двигателя, проходя через воздухоочиститель 5. Очищенный воздух распределяется впускными коллекторами по цилиндрам двигателя и участвует в сгорании в составе рабочей смеси. Отработавшие газы проходят по выпускным коллекторам, приемным трубам глушителя и через глушитель выбрасываются в атмосферу. Газы, проникшие в картер двигателя через зазоры между зеркалом цилиндра и поршневыми кольцами, удаляются в атмосферу через патрубок и вытяжную трубку за счет избыточного давления.

Рис. 46. Схема системы питания двигателя воздухом и выпуска отработавших газов: 1 -трубка сапуна газоотводящая; I - ;апун; 3 - трубка маслосливная сапуна; 4 - воздухопровод впускной двигателя; 5 - воздухоочиститель; 6 - коллектор зьпускной; 7 - патрубок выпускной; 8 - глушитель; I - воздух из атмосферы; II - очищенный воздух; III - картерные газы. IV-отработавшие газы

На рис. 47 изображены системы забора воздуха, применяемые на различных моделях автомобилей КамАЗ . Забор воздуха в двигатель осуществляется через воздухозаборник. Между трубой воздухозаборника и воздухопроводами, закрепленными на двигателе, предусмотрен уплотнитель — гофрированный резиновый патрубок, внутрь которого вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с трубой воздухозаборника при транспортном положении кабины. Воздухоочиститель 4 ( рис. 47, а ) автомобилей КамАЗ -5320 и КамАЗ-55102 прикреплен к левому лонжерону рамы. На остальных автомобилях ( рис. 47, b и с ) воздухоочиститель закреплен на кронштейне 5.

Рис. 47. Схема систем забора воздуха автомобилей: а -моделей 5320 и 55102; b - моделей 53212, 5410 и 54112; с - модели 55111; 1 - колпак; 2 - труба воздухозаборника; 3 - уплотнитель: 4 - воздухоочиститель; 5 - кронштейн (стрелками указаны места, подлежащие контролю герметичности при обслуживании системы)

Воздухоочиститель сухого типа, двухступенчатый. Первая ступень центробежная — моноциклон со сбором отсепарированной пыли в бункер, вторая ступень — бумажный фильтрующий элемент.

Рис. 49. Воздухоочиститель: 1 - крышка; 2 - прокладка крышки; 3 - корпус; 4 - пылеотбойник; 5 - элемент фильтрующий; 6 - гайка фильтрующего элемента

Воздухоочиститель (рис. 49) состоит из корпуса 8, фильтрующего элемента 5, крышки 1, прикрепленной к корпусу четырьмя защелками. Герметичность соединения обеспечивается прокладкой 2. Во внутренней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость сбора пыли (бункер). На входном патрубке воздухоочистителя имеется пылеотбойник 4. Фильтрующий элемент крепится в корпусе самоконтрящейся гайкой 6.

Крышку следует устанавливать так, чтобы стрелка, выполненная на днище, была направлена вверх при горизонтальном расположении фильтра (автомобили КамАЗ-55111, КамАЗ-5410, КамАЗ-54112).

Чистый воздух из воздухоочистителя поступает к зпускным коллекторам двигателя.

Для повышения эффективности очистки воздуха, поступающего в двигатель, и увеличения ресурса фильтрующего элемента предусмотрена установка в воздухоочиститель предочистителя ( рис. 50 ). Предочиститель представляет собой оболочку из нетканого фильтрующего полотна, которая надевается на фильтроэлемент перед установкой его в корпус фильтра.

Рис. 50. Установка предо-чистителя: 1 - шнурки стягивающие; 2 - предочис-титель; 3 - элемент фильтрующий

Воздухопроводы впускные закреплены на боковых поверхностях головок цилиндров со стороны развала болтами через уплотнительные паронитовые прокладки и соединены с впускными каналами головок цилиндров. Впускные воздухопроводы левой и правой половин блока соединены между собой соединительным патрубком. Патрубок закреплен на фланцах воздухопроводов болтами. Соединения патрубка с впускными воздухопроводами уплотнены резиновыми прокладками.

Система питания двигателя КамАЗ -7403 воздухом отличается от двигателя КамАЗ -740 установкой воздухоочистителя, конструкцией воздухопроводов, впускных коллекторов и патрубков.

Чистый воздух из воздухоочистителя через тройник поступает к двум центробежным компрессорам и под избыточным давлением 70 кПа (0,7 кгс/см2) в режиме максимальной мощности подается через впускные коллекторы в цилиндры.

Соединение тройника подвода воздуха с компрессорами и компрессоров с впускными коллекторами обеспечивается резиновыми патрубками и шлангами, которые стянуты хомутами.

Индикатор засоренности воздухоочистителя ( рис. 51 ) установлен на панели приборов и резиновым шлангом соединяется с впускным коллектором двигателя. При достижении во впускных коллекторах двигателя предельного разрежения 6,86 кПа (0,07 кгс/см2) индикатор срабатывает — красный участок барабана закрывает окно индикатора и остается в таком положении после останова двигателя. Это свидетельствует о необходимости обслуживания воздухоочистителя.

Рис. 51. Индикатор засоренности воздухоочистителя: 1 - диск; 2 - барабан сигнальный

Система выпуска газов ( рис. 52 ) предназначена для выброса в атмосферу отработавших газов. Система состоит из двух выпускных коллекторов 9, двух приемных труб 7 и 8, гибкого металлического рукава 5, глушителя 1.

Каждый выпускной коллектор обслуживает ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединены с головками цилиндров патрубками. Разъемное выполнение соединения коллектор—патрубок—головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя.

Приемные трубы объединены тройником: и соединены с глушителем гибким металлическим рукавом, который компенсирует погрешности сборки и температурные деформации деталей системы. В каждой приемной трубе установлена заслонка вспомогательной моторной тормозной системы.

Глушитель шума выпуска ( рис. 53 ) активно-реактивный, неразборной конструкции. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульсация затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

Рис. 53. Глушитель шума выпуска: 1 - труба перфорированная; 2 - фланец упорный; 3 - фланец натяжной; 4 -стенка передняя; 5 - корпус; 6 - патрубок выпускной; 7 -стенка задняя

На выпускном патрубке глушителя автомобиля-самосвала КамАЗ-55111 установлена выпускная труба 2 ( рис. 54 ), предназначенная для обогрева платформы отработавшими газами в холодное время года. При эксплуатации автомобиля-самосвала КамАЗ-55111 в холодное время года для обогрева пла формы снимите заглушку с вертикальной труб глушителя и установите ее между патрубком тройн ка и выпускным патрубком. В теплое время года установите заглушку на вертикальную трубу глуш теля, сняв ее с патрубка тройника.

Рис. 54. Системы выпуска отработавших газов автомобиля-самосвала мод. 55111: 1 - заглушка; 2 - труба выпускная глушителя; I-снять зимой; II - глушитель; 4 - патрубок выпускной; установить зимой

Система газотурбинного наддува состоит из два взаимозаменяемых турбокомпрессоров, компрессоро впускных и выпускных коллекторов и патрубко Турбокомпрессоры установлены на выпускных кoллекторах по одному на каждый ряд цилиндров. Уплотнение газовых стыков между установочными фланцами турбокомпрессоров и коллекторами осуществляется прокладками из жаропрочной стали.

Труба выпуска отработавших газов крепится к турбокомпрессорам с помощью натяжных фланцев а герметичность соединений обеспечивается асбостальной прокладкой.

Подшипники турбокомпрессора смазываются от системы смазывания двигателя.

Турбокомпрессор ТКР7Н ( рис. 55 ) — агрегат, объединяющий центростремительную турбину и центробежный компрессор. Турбина преобразовывает энергию газов в работу сжатия воздуха компрессором.

Рис. 46. Схема системы питания двигателя воздухом и выпуска отработавших газов: 1 - трубка сапуна газоотводящая; 2 - сапун; 3 - трубка маслосливная сапуна; 4 - воздухопровод впускной двигателя; 5 - воздухоочиститель; 6 - коллектор выпускной; 7 - патрубок выпускной; 8 - глушитель; I - воздух из атмосферы; II - очищенный воздух; III - картерные газы; IV-отработавшие газы

Система питания двигателя воздухом предназначена для забора воздуха из атмосферы, очистки его от пыли и распределения по цилиндрам. Схема системы изображена на рис. 46. Атмосферный воздух засасывается: в цилиндры двигателя, проходя через воздухоочиститель 5. Очищенный воздух распределяется впускными коллекторами по цилиндрам двигателя и участвует в сгорании в составе рабочей смеси. Отработавшие газы проходят по выпускным коллекторам, приемным трубам глушителя и через глушитель выбрасываются в атмосферу. Газы, проникшие в картер двигателя через зазоры между зеркалом цилиндра и поршневыми кольцами, удаляются в атмосферу через патрубок и вытяжную трубку за счет избыточного давления.

На рис. 47 изображены системы забора воздуха, применяемые на различных моделях автомобилей КамАЗ. Забор воздуха в двигатель осуществляется через воздухозаборник. Между трубой воздухозаборника и воздухопроводами, закрепленными на двигателе, предусмотрен уплотнитель — гофрированный резиновый патрубок, внутрь которого вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с трубой воздухозаборника при транспортном положении кабины. Воздухоочиститель 4 (рис. 47, а) автомобилей КамАЗ-5320 и КамАЗ-55102 прикреплен к левому лонжерону рамы. На остальных автомобилях (рис. 47, b и с) воздухоочиститель закреплен на кронштейне 5.

Воздухоочиститель сухого типа, двухступенчатый. Первая ступень центробежная — моноциклон со сбором отсепарированной пыли в бункер, вторая ступень — бумажный фильтрующий элемент. Воздухоочиститель (рис. 49) состоит из корпуса 8, фильтрующего элемента 5, крышки 1, прикрепленной к корпусу четырьмя защелками. Герметичность соединения обеспечивается прокладкой 2. Во внутрен ней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость сбора пыли (бункер). На входном патрубке воздухоочистителя имеется пылеотбойник 4. Фильтрующий элемент крепится в корпусе самоконтрящейся гайкой 6.

Засасываемый воздух через входной патрубок поступает в фильтр. Пылеотбойник создает вращательное движение потока воздуха в кольцевом зазоре между корпусом и фильтроэлементом, за счет действия центробежных сил частицы пыли отбрасываются к стене корпуса и собираются в бункере через щель в перегородке.

Затем предварительно очищенный воздух: проходит через фильтрующий элемент, где происходит его окончательная очистка. Для очистки бункера от пыли снять крышку, вынуть заглушку из отверстия в перегородке, удалить пыль и вытереть бункер.

Крышку следует устанавливать так, чтобы стрелка, выполненная на днище, была направлена вверх при горизонтальном расположении фильтра (автомобили КамАЗ-55111, КамАЗ-5410, КамАЗ-54112).

Чистый воздух из воздухоочистителя поступает к впускным коллекторам двигателя.

Для повышения эффективности очистки воздуха, поступающего в двигатель, и увеличения ресурса фильтрующего элемента предусмотрена установка в воздухоочиститель предочистителя (рис. 50). Предочис-титель представляет собой оболочку из нетканого фильтрующего полотна, которая надевается на филь-троэлемент перед установкой его в корпус фильтра.

Воздухопроводы впускные закреплены на боковых поверхностях головок цилиндров со стороны развала болтами через уплотнительные паронитовые про кладки и соединены с впускными каналами головок цилиндров. Впускные воздухопроводы левой и правой половин блока соединены между собой соединительным патрубком. Патрубок закреплен на фланцах воздухопроводов болтами. Соединения патрубка с впускными воздухопроводами уплотнены резиновыми прокладками.

Система питания двигателя КамАЗ-7403 воздухом отличается от двигателя КамАЗ-740 установкой воздухоочистителя, конструкцией воздухопроводов, впускных коллекторов и патрубков.

Чистый воздух из воздухоочистителя через тройник поступает к двум центробежным компрессорам и под избыточным давлением 70 кПa (0,7 кгс/см 2 ) в режиме максимальной мощности подается через впускные коллекторы в

Соединение тройника подвода воздуха с компрессорами и компрессоров с впускными коллекторами обеспечивается резиновыми патрубками и шлангами, которые стянуты хомутами.

Индикатор засоренности воздухоочистителя (рис. 51) установлен на панели приборов и резиновым шлангом соединяется с впускным коллектором двигателя. При достижении во впускных коллекторах двигателя предельного разрежения 6,86 кПa (0,07 кгс/см 2 ) индикатор срабатывает — красный участок барабана закрывает окно индикатора и остается в таком положении после останова двигателя. Это свидетельствует о необходимости обслуживания

Система выпуска газов (рис. 52) предназначена для выброса в атмосферу отработавших газов. Система состоит из двух выпускных коллекторов 9, двух приемных труб 7 и 8, гибкого металлического рукава 5, глушителя 1.

Каждый выпускной коллектор обслуживает ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединены с головками цилиндров патрубками. Разъемное выполнение соединения коллектор—патрубок—головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя.

Приемные трубы объединены тройником: и соединены с глушителем гибким металлическим рукавом, который компенсирует погрешности сборки и температурные деформации деталей системы. В каждой приемной трубе установлена заслонка вспомогательной моторной тормозной системы.

Глушитель шума выпуска (рис. 53) активно-реактивный, неразборной конструкции. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульса ция затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

На выпускном патрубке глушителя автомобиля-самосвала КамАЗ-55111 установлена выпускная труба 2 (рис. 54), предназначенная для обогрева платформы отработавшими газами в холодное время года. При эксплуатации автомобиля-самосвала Ка мАЗ-55111 в холодное время года для обогрева платформы снимите заглушку с вертикальной трубы глушителя и установите ее между патрубком тройника и выпускным патрубком. В теплое время года установите заглушку на вертикальную трубу глушителя, сняв ее с патрубка тройника.

Система газотурбинного наддува состоит из двух взаимозаменяемых турбокомпрессоров, компрессоров, впускных и выпускных коллекторов и патрубков. Турбокомпрессоры установлены на выпускных коллекторах по одному на каждый ряд цилиндров. Уплотнение газовых стыков между установочными фланцами турбокомпрессоров и коллекторами осуществляется прокладками из жаропрочной стали.

Труба выпуска отработавших газов крепится к турбокомпрессорам с помощью натяжных фланцев, а герметичность соединений обеспечивается асбо-стальной прокладкой.

Подшипники турбокомпрессора смазываются от системы смазывания двигателя.

Турбокомпрессор ТКР7Н (рис. 55) — агрегат, объединяющий центростремительную турбину и центробежный компрессор. Турбина преобразовывает энергию газов в работу сжатия воздуха компрессором.

Вращающаяся часть турбокомпрессора — ротор — состоит из колеса 16 (см. рис. 55) турбины с валом, колеса 8 компрессора и маслоотражателя 7, закрепляемых на валу гайкой 6.

Ротор вращается в подшипнике 1, представляющем собой плавающую невращающуюся моновтулку, удерживается от осевого и радиального перемещений фиксатором 12, который вместе с переходником 13 является маслоподводящим каналом. В корпусе 11 подшипника устанавливаются стальные крышки 10 и 18 и маслосбрасывающий экран 9, который вместе с невращающимися упругими разрезными уплотнительными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Корпуса турбины и компрессора крепятся к корпусу подшипника с помощью болтов и планок. Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 турбины и асбостальная прокладка 14. Диффузор 4 и экран 2 образуют канал, по которому воздух после сжатия в колесе подается во внутреннюю полость корпуса.

Рис. 47. Схема систем забора воздуха автомобилей: а -моделей 5320 и 55102; b - моделей 53212, 5410 и 54112; с - модели 55111; 1 - колпак; 2 - труба воздухозаборника; 3 - уплотнитель: 4 - воздухоочиститель; 5 - кронштейн (стрелками указаны места, подлежащие контролю герметичности при обслуживании системы)

Рис. 55. Турбокомпрессор: 1 - подшипник; 2 - экран; 3-корпус компрессора; 4 - диффузор; 5, 19 - кольцо уплотнительное; 6 - гайка; 7 - маслоотражатель; 8 -колесо компрессора; 9 - экран маслосбрасывающий; 10, 18 - крышки; 11 - корпус подшипника; 12 - фиксатор; 13 -переходник; 14 - прокладка асбостальная; 15 - экран турбины; 16 - колесо турбины; 17 - корпус турбины

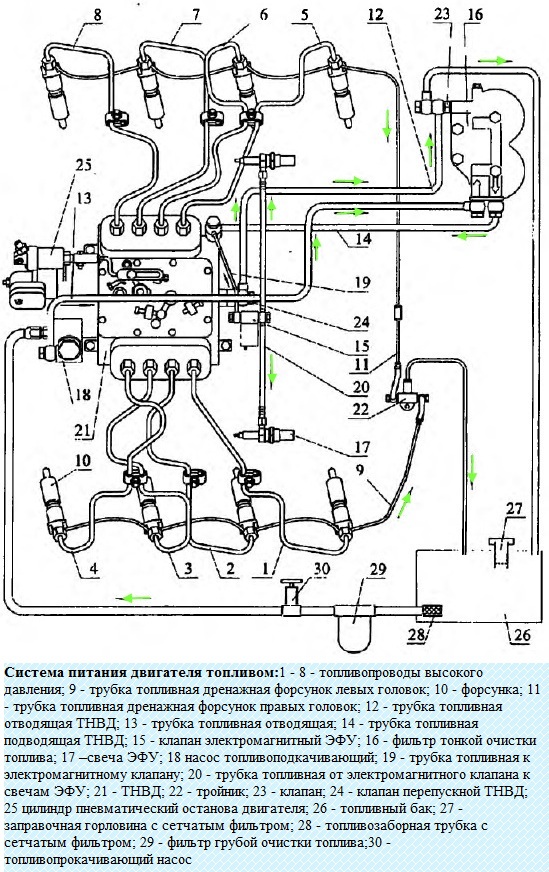

На двигателе применена система питания топливом разделенного типа, состоящая из топливного бака, топливопроводов низкого давления, фильтров грубой и тонкой очистки топлива, топливопрокачивающего и топливоподкачивающего насосов, топливного насоса высокого давления (ТНВД) с электромагнитом останова, топливопроводов высокого давления, форсунок, электромагнитного клапана и штифтовых свечей электрофакельного устройства (ЭФУ).

Топливный бак, фильтр грубой очистки топлива и топливопрокачивающий насос должны быть установлены на изделии, на котором применяется двигатель, все остальные элементы системы питания установлены непосредственно на двигателе.

Схема системы питания двигателя топливом показана на рисунке 1.

Топливо из топливного бака 26 через фильтр грубой очистки 29 и топливопрокачивающий насос 30 подаётся топливоподкачивающим насосом 18, по топливной трубке 13 в фильтр тонкой очистки 16.

Из фильтра тонкой очистки, по топливной трубке низкого давления 14 топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по топливопроводам 1-8 высокого давления к форсункам 10.

Форсунки впрыскивают топливо в камеры сгорания.

Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан 24 и клапан 23 отводится в топливный бак.

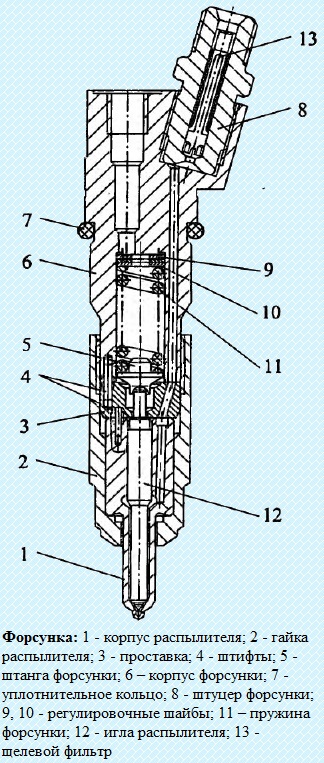

Форсунка типа 273 закрытой конструкции, с пятью распыливающими отверстиями и гидравлическим управлением подъема иглы распылителя показана на рисунке 2.

Все детали форсунки собраны в корпусе 6. К нижнему горцу корпуса форсунки гайкой 2 через проставку 3 прижат корпус 1 распылителя, внутри которого находится игла 12.

Корпус и игла распылителя составляют прецизионную пару.

Угловая фиксация корпуса распылителя относительно проставки и проставки относительно корпуса форсунки осуществлена штифтами 4.

На верхний конец иглы распылителя через штангу 5 оказывает давление пружина 11.

Необходимое натяжение этой пружины осуществляется набором регулировочных шайб 9, 10, устанавливаемых между пружиной и торцом внутренней полости корпуса форсунки.

Топливо к форсунке подается под высоким давлением через штуцер 8 со встроенным в него щелевым фильтром 13, далее по каналам корпуса 6, проставки 3 и корпуса распылителя 1 - в полость между корпусом распылителя и иглой 12 и, поднимая её, впрыскивается в цилиндр двигателя.

Просочившееся через зазор между иглой и корпусом распылителя топливо отводится по каналам в корпусе форсунки и сливается в бак через дренажные трубки 9 и 11, показанные на рисунке 42.

Форсунка установлена в головке цилиндра, зафиксирована скобами, которые закреплены гайкой.

Торец гайки распылителя уплотнен от прорыва газов гофрированной медной прокладкой.

Уплотнительное кольцо 7 (рисунок 2) предохраняет от попадания пыли и жидкостей полость между форсункой и головкой цилиндра.

Проверку и регулировку форсунок, а также замену распылителей необходимо проводить в специализированной мастерской.

Запрещается установка форсунок других моделей, кроме указанных в инструкции, ввиду возможности выхода из строя двигателя.

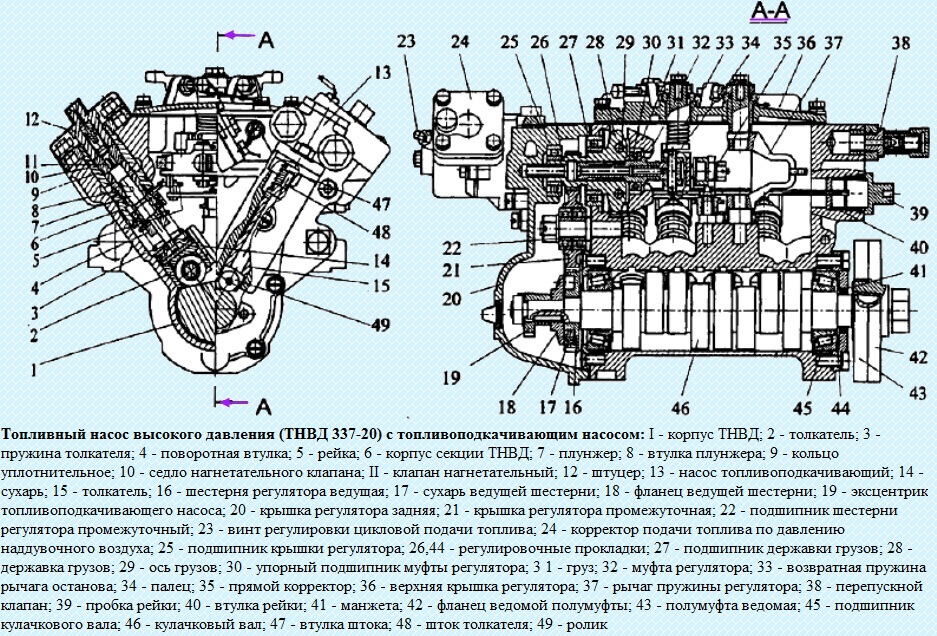

Топливный насос высокого давления (рисунок 3), предназначен для подачи в цилиндры двигателя в определенные моменты строго дозированных порций топлива под высоким давлением.

На двигатель автомобильной комплектации устанавливается ТНВД модели 337-20 с всережимным регулятором.

На двигатель автобусной комплектации устанавливается ТНВД модели 337-71 с двухрежимным регулятором.

Диаметр плунжера ТНВД -11 мм, ход плунжера -13 мм, нагнетательный клапан - грибковый, перьевой диаметром 7 мм без разгрузки.

В корпусе ТНВД 1 установлены восемь секций, состоящих из корпуса 6, втулки плунжера 8, плунжера 7, поворотной втулки 4, нагнетательного клапана 11 с седлом 10, прижатым к втулке плунжера штуцером 12.

Плунжер совершает возвратно-поступательное движение под действием кулачка вала 46 и пружины 3 толкателя. Толкатель 2 от проворачивания в корпусе зафиксирован сухарём 14.

Кулачковый вал вращается в роликовых подшипниках 45.

Наружные обоймы подшипников установлены в запрессованные в корпус насоса стальные кольца. От осевого перемещения кулачковый вал зафиксирован крышками.

Натяг подшипников кулачкового вала регулируется прокладками 44 и должен составлять 0,05. 0,15 мм.

Для изменения подачи топлива плунжер 7 поворачивается с помощью втулки 4, соединенной через ось поводка с рейкой 5 насоса. Рейка перемещается в направляющих втулках 40.

Отверстия под направляющие втулки в корпусе ТНВД со стороны привода закрыты пробками 39.

С противоположной стороны насоса на задней крышке 20 регулятора расположен корректор подачи топлива по давлению наддувочного воздуха 24.

На переднем торце корпуса, в месте выхода топлива из насоса, установлен перепускной клапан 38, который обеспечивает давление перед впускными отверстиями плунжеров на рабочих режимах 0,13. 0,19 МПа (1,3. 1,9 кгс/см 2 ).

Смазывание насоса циркуляционное, под давлением от общей смазочной системы двигателя.

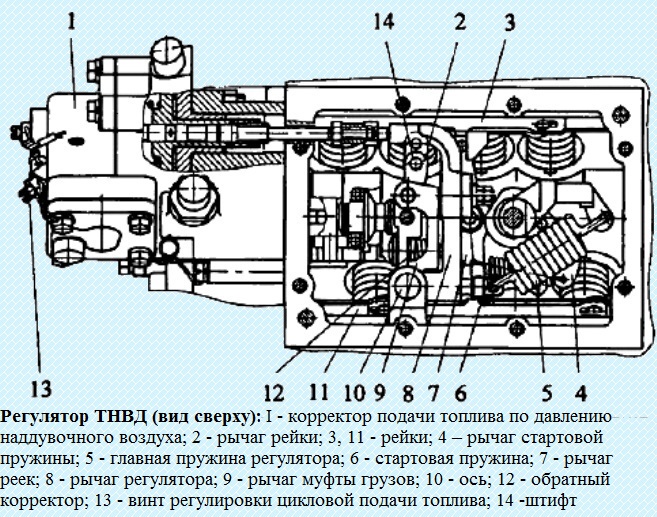

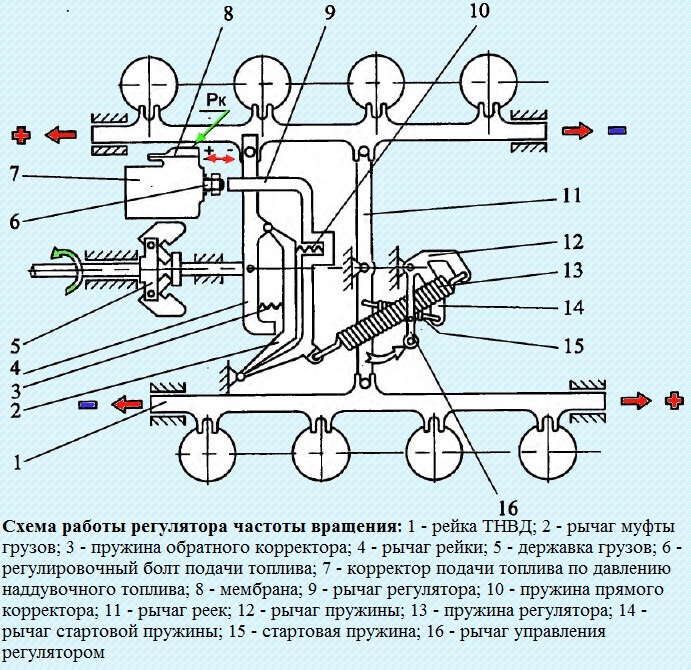

Регулятор частоты вращения ТНВД мод. 337-20 (рисунок 4) всережимный, прямого действия, изменяет количество топлива, подаваемого в цилиндры в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

Регулятор установлен в развале корпуса ТНВД. На кулачковом валу насоса установлена ведущая шестерня регулятора 16 (рисунок 3), вращение которой передается через резиновые сухари 17.

Ведомая шестерня выполнена заодно с державкой 28 грузов, вращающейся на двух шариковых подшипниках.

При вращении державки грузы 31, качающиеся на осях 29, под действием центробежных сил расходятся и через упорный подшипник 30 перемещают муфту 32 регулятора, которая, упираясь в палец 34, в свою очередь, перемещает рычаги 2, 8 и 9 регулятора (рисунок 4), преодолевая усилие пружины 5.

Рычаг 2 через штифт соединен с правой рейкой 3 топливного насоса. Правая рейка через рычаг реек 7 связана с левой рейкой 11.

Схема работы регулятора частоты вращения показана на рисунке 5.

Рычаг 16 управления регулятором жестко связан с рычагом 12. К рычагу 12 присоединена пружина 13 регулятора, а к рычагам 14 и 11 - стартовая пружина 15.

Во время работы регулятора центробежные силы грузов уравновешены усилием пружины 13.

При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины 13, перемещают рычаги 2, 4 и 9, а вместе с ними и рейки ТНВД - подача топлива уменьшается.

При понижении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаги с рейкой ТНВД под действием усилия пружины перемещаются в обратном направлении - подача топлива и частота вращения коленчатого вала увеличиваются.

При упоре рычага 9 регулятора в болт 6 и частоте вращения коленчатого вала менее 1800 мин -1 пружина 10 прямого корректора перемещает рейки насоса (через рычаги 2 и 4) в

сторону увеличения подачи топлива, обеспечивая требуемую величину максимального крутящего момента двигателя.

Пружина 3 обратного корректора при частоте вращения менее 1400 мин -1 перемещает рычаг 4 с рейками в сторону уменьшения подачи топлива, ограничивая максимальную дымность отработавших газов двигателя.

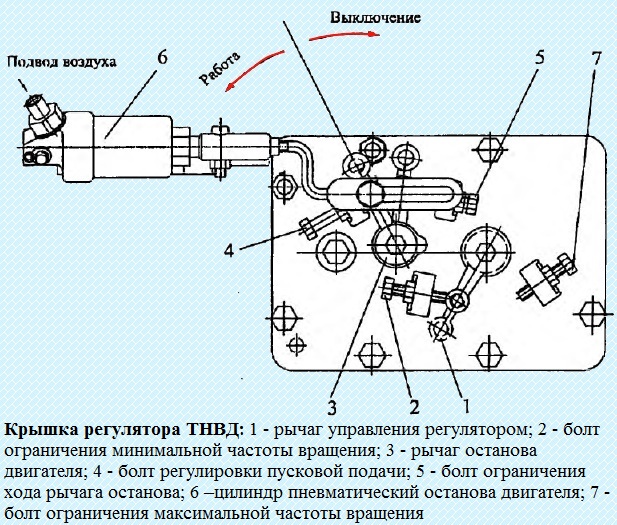

Подача топлива прекращается поворотом рычага 3 (рисунок 6) останова двигателя до упора в болт 5.

При этом рычаг 3, преодолев усилия пружин 33 (рисунок 3) и 5 (рисунок 4), через штифт 14 повернет рычаги 2,9 и 8, рейки переместятся до полного прекращения подачи топлива

Рычаг 3 под действием пружины 33 (рисунок 3) возвращается в рабочее положение, а стартовая пружина 6 (рисунок 4) через рычаг реек 7 вернет рейки ТНВД в положение, соответствующее максимальной подаче топлива, необходимой для пуска двигателя.

Проверку и регулировку ТНВД, а также замену плунжерных пар, уплотнительных колец секций ТНВД необходимо проводить в специализированной мастерской квалифицированным специалистом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ установка на двигатель 740.30-260 ТНВД других моделей во избежание ухудшения качества рабочего процесса двигателя, повышения токсичности и дымности отработавших газов, а также выхода двигателя из строя!

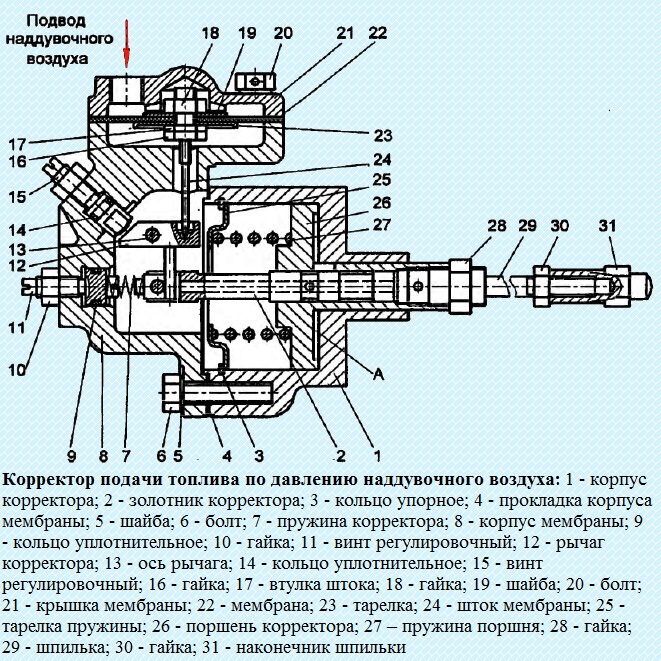

Корректор подачи топлива по давлению наддувочного воздуха (рисунок 7).

Корректор по давлению наддувочного воздуха уменьшает подачу топлива при снижении давления наддувочного воздуха ниже 40. 45 кПа (0,4. 0,45 кгс/см 2 ), тем самым осуществляя тепловую защиту двигателя и ограничивая дымность отработавших газов.

В корпусе корректора 1 установлен поршень 26 с золотником 2. На поршень действует пружина 27, зафиксированная тарелкой 25 и кольцом 3.

В поршень завернута и законтрена гайкой 28 шпилька 29 с наконечником 31, являющимся номинальным упором в регуляторе.

Наконечник контрится гайкой 30. На золотник 2 действует пружина 7, предварительное натяжение которой может меняться регулировочным винтом 11.

К корпусу корректора 1 через прокладку 4 прикреплен корпус мембраны 8. В него установлен узел мембраны со штоком (детали 24,16,17,23,22, 19, 18).

Мембрана зажата между корпусом 8 и крышкой 21. В корпусе мембраны 8 на оси рычага 13 установлен рычаг корректора 12, поворот которого ограничен регулировочным винтом 15.

Корректор подачи топлива не прямого действия; при изменении давления наддувочного воздуха в полости мембраны меняется положение золотника, который, в свою очередь, определяет положение поршня корректора.

Поршень под действием этого давления, сжимая пружину 27, перемещается влево до тех пор, пока не откроются окна в поршне и золотнике и масло не пойдет на слив. При этом устанавливается постоянный расход масла через корректор.

При изменении положения золотника поршень перемещается вслед за ним (следящая система).

Через резьбовое отверстие крышки 21 в полость мембраны подводится воздух из впускного коллектора двигателя.

При снижении давления воздуха ниже 0,04 МПа (0,4 кгс/см 2 ) усилие пружины корректора 7, действующей на золотник становится больше усилия, создаваемого давлением наддувочного воздуха на мембрану и передающегося через шток мембраны и рычаг корректора также на золотник.

Золотник перемещается вправо до тех пор, пока не наступит равновесие сил, действующих на него.

Вслед за золотником перемещается вправо и поршень со шпилькой 29 и наконечником 31, передвигая вправо упирающийся в него рычаг регулятора 8 (рисунок 4).

Вслед за рычагом регулятора, под действием центробежных сил грузов, движутся рычаги 9,2 и 7 с рейками насоса в сторону уменьшения подачи топлива.

Регулировка корректора

Корректор имеет две внешние регулировки - винты 11 и 15 (рисунок 7).

Винтом 11 изменяется предварительное натяжение пружины корректора 7, при этом меняется начало срабатывания корректора.

Если необходимо увеличить значение давления наддувочного воздуха, при котором начинает срабатывать корректор, то винт 11 заворачивают, увеличивая предварительное натяжение пружины 7.

Винтом 15 регулируется номинальная цикловая подача топлива. При выворачивании винта 15 подача топлива увеличивается.

Если возникла необходимость в снятии корректора, то предварительно необходимо замерить выступание наконечника шпильки 31 относительно заднего торца корпуса ТНВД, а после установки корректора на место восстановить величину этого выступания и законтрить наконечник гайкой 30.

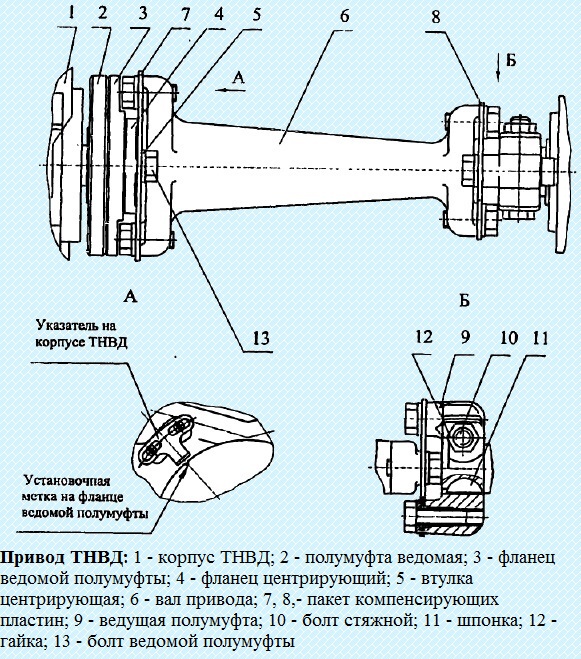

Привод ТНВД показан на рисунке 8.

Он состоит из вала привода ТНВД 6 с пакетами передних 7 и задних8 компенсирующих пластин, полумуфты ведомой 2, фланца ведомой полумуфты 3, фланца центрирующего 4, полумуфты ведущей 9 и центрирующих втулок 5.

Каждый пакет компенсирующих пластин состоит из 5-ти пластин толщиной 0,5 мм каждая.

Все болты в приводе ТНВД должны быть класса прочности R100 и затягиваться моментом 65…75 Нм (6,5. 7,5 кгс м).

Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок.

Деформация (изгиб) передних и задних компенсирующих пластин не допускается.

Стяжной болт 10 ведущей полумуфты должен затягиваться в последнюю очередь.

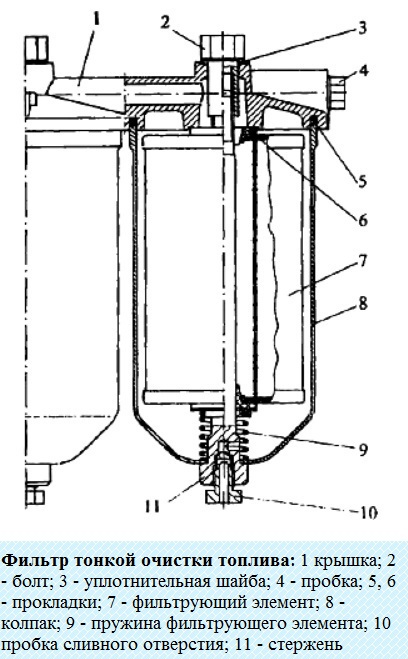

Фильтр тонкой очистки топлива показан на рисунке 9. Он предназначен для окончательной очистки топлива от мелких частиц перед поступлением в ТНВД.

Фильтр установлен в самой высокой точке системы питания топливом для сбора и удаления в бак воздуха вместе с частью топлива через клапан (рисунок 10), установленный на перепуске из фильтра,

При замене фильтрующих элементов необходимо строго соблюдать правила обслуживания системы питания топливом.

Не допускайте попадания загрязнений в систему и применяйте фильтрующие элементы только следующих моделей 740.1117040-01, 740.1117040-02, 740.1117040-04.

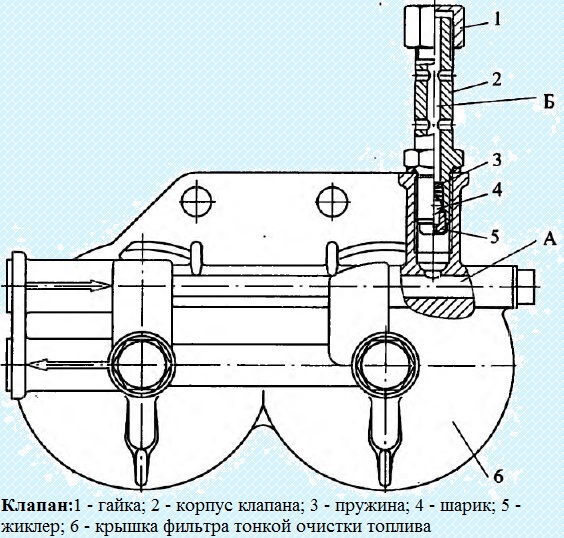

Клапан представлен на рисунке 10. При достижении давления в полости "А" подвода топлива 25. 45 кПа (0,25. 0,45 кгс/см 2 ), происходит перемещение шарика 4 и перетекание топлива из полости "А" в полость "Б" через жиклер 5 клапана.

При давлении 200. 240 кПа (2. 2,4 кгс/см 2 ) обеспечивается полное открытие клапана и перепуск топлива в топливный бак через полость "Б”.

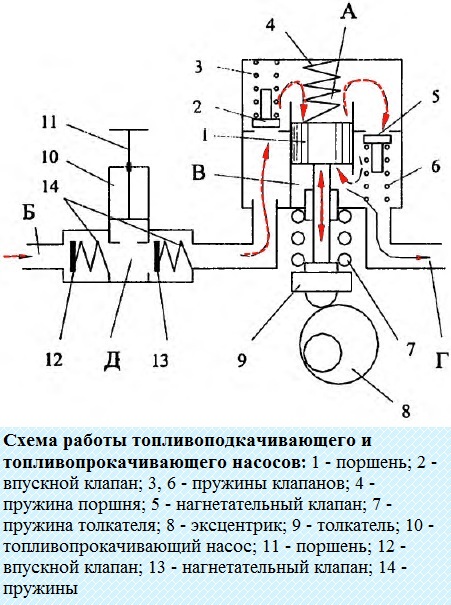

Насос топливоподкачивающий 13 (рисунок 3) поршневого типа предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки и топливопрокачивающий насос к впускной полости ТНВД.

Насос установлен на задней крышке регулятора, привод его осуществляется от эксцентрика 19, расположенного на заднем конце кулачкового вала ТНВД.

В корпусе насоса размещены поршень, пружина поршня, втулка штока 47 и шток 48 толкателя, впускной и нагнетательный клапаны с пружинами.

Эксцентрик 19 через ролик 49, толкатель 15 и шток 48 сообщает поршню топливоподкачивающего насоса возвратно-поступательное движение.

Схема работы насоса показана на рисунке 11.

При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем, а остается в положении, которое определяется равновесием силы давления топлива с одной стороны и усилия пружины - с другой.

Насос топливопрокачивающий 10 (рисунок 11) поршневого типа служит для заполнения топливной системы топливом перед пуском двигателя и удаления из нее воздуха.

Насос состоит из корпуса, поршня, цилиндра, впускного и нагнетательного клапанов.

Топливную систему следует прокачивать при помощи поршня насоса, предварительно расстопорив его поворотом против часовой стрелки.

При движении поршня 11 вверх в пространстве под ним создается разрежение.

При движений поршня вниз впускной клапан закрывается и открывается нагнетательный клапан 13, топливо под давлением поступает в нагнетательную магистраль, обеспечивая удаление воздуха из топливной системы двигателя через клапан ФТОТ и перепускной клапан ТНВД.

После прокачивания системы необходимо опустить поршень и зафиксировать его поворотом по часовой стрелке. При этом поршень прижмется к торцу цилиндра через резиновую прокладку, уплотнив полость всасывания топливопрокачивающего насоса.

Не допускается пускать двигатель при незафиксированном поршне ввиду возможности подсоса воздуха через уплотнение поршня.

Топливопроводы подразделяются на топливопроводы низкого давления - 0,4. 2 МПа (4. 20 кгс/см 2 ) и высокого давления более 20 МПа (200 кгс/см 2 ).

Топливопроводы низкого давления изготовлены из стальной трубы сечением 10 мм с паяными наконечниками.

Топливопроводы высокого давления равной длины (1=595 мм), изготовлены из стальных трубок внутренним диаметром 2+0,05 мм путем высадки на концах соединительных конусов с обжимными шайбами и накидными гайками для соединения со штуцерами ТНВД и форсунок.

Во избежание поломок от вибрации, топливопроводы закреплены скобами к впускным коллекторам

Читайте также: