Ходовая москвич 2141 схема

1 – боковой повторитель указателя поворота;

2 – передний указатель поворота;

3 – головная фара;

4 – противотуманная фара;

5 – звуковой сигнал;

6 – лампа ближнего и дальнего света фары;

7 – лампа габаритного света головной фары;

8 – штепсельная розетка;

9 – датчик контрольной лампы аварийного давления масла;

10 – генератор;

11 – свечи зажигания;

12 – распределитель зажигания;

13 – датчик указателя температуры охлаждающей жидкости;

14 – датчик включения электровентилятора;

15 – электровентилятор;

16 – дверной выключатель плафонов;

17 – электродвигатель омывателя ветрового окна;

18 – выключатель контрольной лампы гидропривода тормозов;

19 – выключатель света заднего хода;

20 – дополнительное сопротивление;

21 – катушка зажигания;

22 – стартер;

23 – электромагнитный клапан;

24 – аккумуляторная батарея;

25 – выключатель подкапотной лампы;

26 – подкапотная лампа;

27 – микропереключатель;

28 – блок управления ЭПХХ;

29 – стеклоочиститель;

30 – блок предохранителей и реле;

31 – предохранитель;

32 – реле включения противотуманных фар;

33 – реле-прерыватель указателей

поворота и аварийной сигнализации;

34 – реле включения звукового сигнала;

35 – реле стеклоочистителя;

36 – реле включения электровентилятора;

37 – реле включения обогрева окна двери задка;

38 – реле включения ближнего света фар;

39 – реле включения дальнего света фар;

40 – электродвигатель отопителя;

41 – резистор электродвигателя отопителя;

42 – прикуриватель;

43 – плафон освещения вещевого ящика;

44 – микровыключатель;

45 – переключатель отопителя;

46 – переключатель стеклоочистителя и омывателя ветрового стекла;

47 – подрулевой переключатель;

48 – переключатель указателей поворота и света фар;

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

приводной вал Москвич 2141 , ремонт карданных валов Москвич 2141 , дифференциал Москвич 2141 , приводной вал Москвич Святогор , ремонт карданных валов Москвич Святогор , дифференциал Москвич Святогор

Задняя подвеска

Рисунок 5.9. Задняя подвеска:

- болты;

- распорные втулки;

- сайлент-блоки;

- втулка рычага;

- рычаг подвески;

- пружина;

- обойма прокладки пружины;

- прокладка пружины;

- балка подвески;

- штифт крепления штанги стабилизатора;

- втулка фланца балки;

- штанга стабилизатора;

- фланец балки;

- болты;

- распорные втулки;

- резиновая втулка;

- сайлент-блоки;

- болты;

- распорные втулки;

- кронштейн крепления поперечной штанги;

- амортизатор;

- буфер хода сжатия;

- нижняя обойма подушки амортизатора;

- нижняя подушка амортизатора;

- опорная часть кузова;

- распорная втулка подушек;

- верхняя подушка амортизатора;

- верхняя обойма подушки;

- поперечная штанга задней подвески;

- нейлоновая вставка гайки;

- самоконтрящиеся гайки;

- болты;

- кронштейн амортизатора;

- усилитель балки;

- втулка стабилизатора;

- кронштейн левой чашки пружины;

- чашка пружины;

- ступица заднего колеса;

- болты;

- цапфа;

- подшипник;

- стопорное кольцо;

- шайба;

- гайка;

- правый кронштейн рычага;

- левый кронштейн рычага;

- болт крепления цапфы с пружинной шайбой.

Задняя подвеска – зависимая, рычажно-пружинная, с продольными рычагами и поперечной штангой, со стабилизатором торсионного типа и телескопическими гидравлическими амортизаторами (см. рисунок 5.9).

Основным несущим элементом подвески является упругая при кручении балка 9 U-образного профиля, которая сварена через усилители 34 с продольными пластинчатыми рычагами 5, фланцами 13 крепления цапф колес, опорными чашками пружин и их кронштейнами. К усилителям 34 приварены также кронштейны амортизаторов.

Внутри балки установлена штанга 12 стабилизатора, а между ними для исключения вибраций установлена резиновая втулка 35. Крепится штанга к втулкам 11, приваренным к фланцам 13 балки, штифтами 10. Спереди в рычаги 5 подвески установлены и закреплены обжатием с торцов стальные втулки, в которые запрессованы сайлент-блоки 3, обеспечивающие шарнирное соединение балки с кронштейнами на кузове. К кронштейнам 45 и 46 рычаги крепятся болтами 1 и самоконтрящимися гайками.

Балка в сборе соединяется с кронштейном 20 кузова поперечной штангой 29, которая посредством сайлент-блоков 17 крепится к нему болтом 18 и самоконтрящейся гайкой, а к балке болтом 32 с самоконтрящейся гайкой 31 и двумя плоскими шайбами.

Цилиндрические винтовые пружины опираются нижним концом на чашку, приваренную к балке подвески, а верхним концом через резиновую прокладку 8 с обоймой 7 - на опору, приваренную к лонжерону пола кузова.

Амортизаторы 21 задней подвески - двухтрубные, телескопические, двустороннего действия, крепятся нижней проушиной посредством болтов 14 с самоконтрящимися гайками через резиновые втулки к рычагам и кронштейнам балки подвески, а верхним штыревым концом с резиновыми подушками 24 и 27 - к чашке 25 брызговика кузова с приваренной средней обоймой.

На штоке амортизатора снаружи установлен резиновый или пенополиуретановый буфер 22 хода сжатия, а внутри - полиуретановый ограничитель хода отбоя. У амортизатора отсутствует защитный кожух, так как он установлен в нише брызговика кузова, защищающего его шток от загрязнения и повреждений. Подробно об амортизаторах см. ниже.

К фланцу 13 балки задней подвески крепится четырьмя болтами ступичный узел заднего колеса, описанный ниже.

Определение технического состояния задней подвески

Возможные неисправности задней подвески и амортизаторов приведены в таблице 5.1 и 5.3. Проверка состояния подвески производится визуальным осмотром и замерами.

1. На деталях и сварных швах балки, включая ее фланцы, усилители, рычаги, кронштейны, а также поперечной штанги, кронштейнов крепления подвески на кузове не должно быть трещин.

2. Болты и гайки крепления цапф колес к фланцам балки, рычагов к кузову, поперечной штанги и амортизаторов к балке и кузову должны быть надежно затянуты.

3. Балка, рычаги и поперечная штанга не должны иметь заметного изгиба.

Изгиб балки может быть выявлен путем проверки углов установки задних колес. При этом развал колес должен быть в пределах -1°. 0°, а схождение ±20´ или ±2 мм (на диаметре 360 мм).

4. Сайлент-блоки и резиновые втулки рычагов, поперечной штанги и амортизаторов не должны иметь трещин и разрывов.

5. Пружины подвески не должны иметь трещин и осадки. Отсутствие осадки пружин предварительно провернется замером размера А (см. рисунок 5.27) - расстояния между лонжероном пола и осью головки болта крепления амортизатора (при нагрузке в кузове, равной массе 4 человека по 70 кг без багажа), которое должно быть не менее 100 мм, а разность размеров справа и слева не должна быть более 15 мм.

6. Штанга стабилизатора не должна иметь люфта в местах крепления к втулке фланца балки. При нарушении штифтового крепления штанги стабилизатора (появлении люфта) балку следует заменить новой (ремонт возможен только по специальной технологии).

7. Проверку технического состояния амортизаторов проводить по методике, описанной ниже.

Снятие задней подвески

Подвеска с автомобиля может быть снята на 2-стоечном электромеханическом подъемнике.

1. Установить кузов автомобиля на подъемник, вывесив колеса автомобиля.

2. Снять колпаки колес, отвернуть болты крепления задних колес и снять колеса.

3. Снять тормозные барабаны, отвернув фиксаторы 4 колес (см. рисунок 5.27), и отсоединить задние крепления тросов ручного привода тормоза от задних тормозных механизмов (см. главу 7).

4. Отсоединить стойку 23 (см. рисунок 7.7) регулятора давления в гидроприводе задних тормозов от поперечной штанги.

5. Отсоединить тормозные шланги от трубопроводов тормозной системы, приняв меры, предотвращающие утечку тормозной жидкости (см. главу 7), или снять ступицу с тормозным щитом (см. ниже), приняв меры, исключающие повреждение гибких шлангов тормозов, например, подвесив ступицу со щитом на проволоке к кузову.

6. Отсоединить поперечную штангу от кузова.

7. Ослабить гайки 31 (см. рисунок 5.9) крепления рычагов к кузову.

8. Опустить автомобиль, подставив под балку подвески в зоне чашек пружин подставки.

9. Отсоединить нижнее крепление амортизаторов.

10. Приподнять кузов автомобиля и снять пружины 6 и их прокладки 8 с обоймами 7.

11. Отсоединить болтовое крепление рычагов к кузову и снять балку задней подвески.

12. Открыть дверь багажника и снять крышки люков на обивке брызговиков колес, закрывающие штоки и гайки крепления амортизаторов.

13. Отвернуть гайки и снять амортизаторы с подушками крепления, их обоймами, распорными втулками и буферами хода сжатия.

Для снятия только пружин или только балки задней подвески нужно выполнить пп. 1-10 или 1-11 соответственно, но не выполнять при этом пп. 4 и 6, т. е. не отсоединять стойку регулятора давления от поперечной штанги, а саму штангу отсоединить только от балки, оставив ее соединение с кузовом.

Чтобы снять амортизаторы на подъемнике, требуется выполнить только пп. 1, 8, 9, 12-13, ни в коем случае не забывая опереть балку на подставки.

Во избежание изгиба балки не следует упирать домкрат и подставлять опоры под среднюю, не имеющую усилителей, часть балки задней подвески.

Разборка задней подвески дефектовка ее узлов

При необходимости ремонта балки, тормозов или ступиц снять тормозные барабаны, колодки, щиты и ступицы (см. ниже и главу 7). Перед проверкой все детали обязательно промыть, не допуская попадания агрессивных жидкостей на резиновые детали.

Балка задней подвески

Проверить состояние сайлент-блоков рычагов и надежность соединения с рычагами опрессованных в них наружных стальных втулок (обойм) сайлент-блоков.

При необходимости замены сайлент-блоков рычагов и поперечной штанги выпрессовать их из втулок приспособлениями 80-П121 и 80-П122. Одновременно запрессовать новые сайлент-блоки, смазав их и соответствующие поверхности приспособлений, рычага и штанги мыльным раствором. Можно выпрессовать сайлент-блоки из поперечной штанги с помощью приспособления, показанного на рисунке 5.10, а.

Рисунок 5.10. Приспособление для демонтажа (а) и монтажа (б) сайлент-блока поперечной штанги на прессе с помощью направляющего конуса:

- опорная втулка;

- штанга;

- сайлент-блок;

- нажимная оправка.

Сайлент-блоки подлежат замене:

Сайлент-блоки штанги подлежат замене в случаях, указанных для сайлент-блоков рычагов (см. выше), однако смешения и деформации допускаются вдвое меньшие.

Пружины задней подвески

При поломке, обнаружении трещин или деформации витков заменить пружину новой.

Проверить осадку пружины. Предварительно прожать пружину три раза до соприкосновения витков. Затем сжать пружину до высоты 229 мм. При этом нагрузка должна быть для первой группы 2980-3100 Н, для второй группы 3100-3200 Н.

В случае осадки, если пружины с двумя рисками (см. рисунок 5.5) имеют нагрузку 2980-3100 Н, то они могут быть использованы как пружины первой группы, на которые при изготовлении наносят одну риску.

При проверке пружин использовать опорные чашки, аналогичные показанным на рисунке 5.5 и имеющие винтовые поверхности, соответствующие опорным поверхностям пружин. Подъем винтовой линии 9,3 мм на длине 2/3 окружности (шаг 14 мм), посадочный диаметр 94 мм.

Амортизаторы, детали их крепления и буфер хода сжатия

Проверку амортизаторов перед их разборкой проводить аналогично проверке амортизаторных стоек передней подвески (см. ниже). Проверить также состояние резиновых втулок проушин амортизатора. Их следует заменить при наличии трещин, разрывов и если они не обеспечивают закрутку на угол ± 10° без проскальзывания резины относительно внутренней и наружной втулок.

Для проверки установить амортизатор вертикально в тисках, зажав распорную втулку нижнего шарнира по торцам, и отклонить амортизатор на указанный угол. Если после этого амортизатор вновь примет вертикальное положение, то при отсутствии трещин и надрывов резины втулки могут быть использованы для дальнейшей эксплуатации.

Резиновые подушки и распорная втулка крепления штока к кузову, буфер хода сжатия подвески, установленные на штоке амортизатора, требуют замены, если они повреждены или разрушены.

Ремонт балки задней подвески

Проведение сварочных работ не рекомендуется, так как это может привести к нарушению углов установки колес, регулировка которых конструкцией не предусмотрена, либо к поломке балки или рычагов при работе.

При незначительной деформации рычагов допускается их правка, не нарушающая целостности поверхности рычага. Допускается неплоскостность 0,5 мм.

Сборка и установка задней подвески

При сборке и установке задней подвески учесть следующее:

2. Запрессовку сайлент-блоков в рычаги проводить с помощью приспособления 80-П121, а в поперечную штангу 80-П122 одновременно с выпрессовкой заменяемых, или посредством приспособления, показанного на рис. 5.10, б, смазав соответствующие поверхности сайлент-блоков, приспособлений, рычага и штанги мыльным раствором.

4. Крепление поперечной штанги к балке показано на рисунке 5.11. Следует иметь в виду, что совмещение штанги, закрепленной предварительно на кузове, с балкой тем легче, чем ближе положение балки к среднему положению по высоте (при размере А = 120 мм, см. рисунок 5.27), так как полное совпадение точек крепления на балке и штанге и отсутствие перекосов предусмотрено при этом положении, соответствующем нагрузке в кузове от четырех человек без багажа.

Рис. 5.11. Присоединение поперечной штанги к балке задней подвески:

- поперечная штанга в сборе;

- болт;

- шайбы;

- балка;

- пружина;

- амортизатор.

Гайки крепления сайлент-блоков рычагов и поперечной штанги затянуть моментом 80-100 Н·м, гайки болтов крепления амортизаторов к балке моментом 44-56 Н·м.

После установки подвески и подсоединения элементов тормозов прокачать тормозную систему.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

ремонт ходовой части Москвич 2141 , ходовая часть автомобиля Москвич 2141 , передняя подвеска Москвич 2141 , задняя подвеска Москвич 2141 , ремонт передней подвески Москвич 2141 , ремонт задней подвески Москвич 2141 , ремонт ходовой части Москвич Святогор , ходовая часть автомобиля Москвич Святогор , передняя подвеска Москвич Святогор , задняя подвеска Москвич Святогор , ремонт передней подвески Москвич Святогор , ремонт задней подвески Москвич Святогор

Привод передних колес

Рисунок 4.81. Привод переднего колеса:

- наружный шарнир;

- хомуты чехлов;

- запорные кольца;

- чехлы;

- хомуты чехлов;

- вал привода колеса;

- чехлы;

- хомуты чехлов;

- внутренний шарнир;

- запорные кольца;

- держатель чехла;

- пластина;

- винт;

- упорное кольцо.

Рисунок 4.82. Детали наружного (а) и внутреннего (б) шарниров

Привод каждого колеса состоит из двух шарниров равных угловых скоростей, закрытых чехлами и соединенных валом. Наружный шарнир 1 (см. рисунок 4.81) включает в себя корпус 1 (. рисунок 4.82, а), сепаратор 2, внутреннюю обойму 3, шесть шариков 4 и запорное (стопорное) кольцо 3 (см. рисунок 4.81). Шарнир в сборе устанавливается на шлицах вала 6 и фиксируется названным запорным кольцом, установленным в проточке обоймы.

Внутренний шарнир 9 состоит из аналогичных наружному шарниру деталей, но у корпуса и обоймы расположения канавок под шарики выполнены как пересекающиеся прямые желоба (см. рисунок 4.82, б). Такая конструкция позволяет деталям шарнира иметь относительное осевое перемещение. При сборке внутреннего и внешнего шарниров применяется селективный метод подбора корпуса и обоймы, поэтому произвольная их замена недопустима. Шарнир устанавливается на шлицах вала 6 (см. рисунок 4.81) и фиксируется двумя кольцами 10 и 14.

Шарниры работают в специальной смазке ШРУС-4 и герметизируются резиновыми чехлами. Работоспособность и долговечность шарниров существенно зависят от целостности чехлов и надежной герметизации шарниров.

Возможные неисправности, их причины и методы устранения приведены в таблице 4.9.

Таблица 4.9. Возможные неисправности шарниров

| Причина неисправности | Способ устранения |

| Шум, стук со стороны переднего колеса, особенно при повороте автомобиля, трогании с места и переключении передач | |

| Износ деталей наружного и (или) внутреннего шарнира | Заменить изношенные детали или заменить шарниры в сборе |

| Деформация вала привода колес | Заменить вал |

| Ослабление крепления внутреннего шарнира к фланцу | Затянуть винты крепления внутреннего шарнира моментом 34-40 Н·м |

| Утечки смазочного материала из шарнира | |

| Повреждение или разрыв защитного чехла шарнира | Разобрать и промыть детали шарнира. Заменить смазочный материал в шарнире и установить новый защитный чехол, надежно закрепив его хомутами |

| Ослабление затяжки хомутов крепления чехла | Добавить в шарнир смазочный материал. Подтянуть хомуты |

Снятие и осмотр привода колес

1. Установить автомобиль на подъемник или смотровую канаву.

2. Снять колпак ступицы и, ослабив болты крепления переднего колеса, отвернуть самоконтрящуюся гайку крепления ступицы колеса на корпусе наружного шарнира.

3. Вывесить переднюю часть автомобиля и снять переднее колесо.

4. Повернуть руль в крайнее положение, отвернуть шесть винтов 13 (см. рисунок 4.81) крепления корпуса шарнира к фланцу полуоси и снять три пластины 12.

5. Отвести в сторону подвижный шарнир и, продвинув вал 6 к оси автомобиля, извлечь его из шлицев ступицы.

Закрепить привод в тисках и провести осмотр крепления чехлов на валу и шарнирах, обратив внимание на их целостность. Наличие у шарниров ощутимого окружного люфта, определяемого поворотом корпуса вокруг оси вала, свидетельствует о нарушении его работоспособности и возникновении стуков. В этом случае требуется замена шарнира. Разборку шарниров следует производить только в случае повреждения чехлов, когда возникает необходимость в замене смазки.

Разборка наружного шарнира

1. Освободить чехол 4 (см. рисунок 4.81) от двух хомутов 2 и 5, аккуратно стянуть чехол с корпуса и продвинуть его по валу, обеспечив доступ к запорному кольцу 3.

2. Очистить торцовую поверхность шарнира от смазки.

4. Промыть шарнир в керосине и пометить взаимное положение сепаратора, обоймы и корпуса.

5. Аккуратно постукивая оправкой, изготовленной из мягкого металла, по торцу сепаратора, продавить его и обойму до положения, когда шарик (или два соседних шарика) выйдет из дорожки, как показано на рисунке 4.83.

Рисунок 4.83. Извлечение шариков из сепаратора наружного шарнира

6. Оправкой, изготовленной из мягкого металла, выдавить шарик из сепаратора и аналогичным способом извлечь остальные шарики.

7. Развернув сепаратор с обоймой в плоскости, перпендикулярной торцу корпуса шарнира так, чтобы два удлиненных окна расположились против выступов корпуса, извлечь сепаратор с обоймой, как показано на рисунке 4.84.

Рисунок 4.84. Извлечение сепаратора с обоймой наружного шарнира

8. Вращая обойму, утопить один из ее выступов в удлиненном окне сепаратора и выкатить обойму (см. рисунок 4.85).

Рисунок 4.85. Извлечение обоймы из сепаратора наружного шарнира

9. Тщательно протереть детали шарнира и проверить их состояние, обращая особое внимание на шлифованные поверхности дорожек и сферические поверхности сепаратора и шариков. Наличие трещин, сколов и следов коррозии недопустимо. При износе рабочих поверхностей беговых дорожек более 0,1 мм и наличии указанных дефектов заменить шарнир в сборе.

Сборка наружного шарнира

Сборка производится в последовательности, обратной· разборке, и с учетом следующих рекомендаций:

- проверить состояние запорного кольца и при необходимости заменить его;

- перед сборкой смазать все детали шарнира смазкой ШРУС-4;

- при установке сепаратора в сборе с обоймой в корпус шарнира необходимо обеспечить совпадение меток, нанесенных перед разборкой;

- при установке шариков в сепаратор наклонить обойму на угол, примерно в два раза больший, чем угол наклона сепаратора в корпусе шарнира;

- заложить в шарнир около 50 г смазки ШРУС-4 через шлицевое отверстие обоймы и доложить примерно 25 г на его торцовую поверхность;

- перед установкой хомутов выпустить избыток воздуха из чехла, оттянув отверткой внутренний посадочный поясок чехла;

- затянуть хомуты и еще раз обратить внимание на отсутствие трещин в зоне замка хомутов. При наличии трещин хомуты заменить новыми. Хомуты должны надежно фиксировать грязезащитные чехлы на посадочных поясках, обеспечивая полную герметичность шарниров.

Разборка внутреннего шарнира

1. Освободить чехол 7 (см. рисунок 4.81) от хомутов 5 и 8 и, стянув его с шейки держателя 11, продвинуть по валу.

2. Снять с вала запорное кольцо 10 и, постукивая оправкой по торцу обоймы со стороны чехлодержателя, сбить шарнир со шлицевого конца вала.

3. Снять упорное кольцо 14.

4. Промыть шарнир керосином.

5. Вывести обойму с сепаратором в крайнее положение и, постукивая оправкой, изготовленной из мягкого металла, по торцу сепаратора, наклоненного до положения, когда шарик выйдет за торец корпуса шарнира, выдавить отверткой шарик из гнезда сепаратора (см. рисунок 4.86). Аналогичным образом извлечь и остальные шарики.

Рисунок 4.86. Извлечение шариков из сепаратора внутреннего шарнира

6. Развернуть обойму в плоскости, перпендикулярной торцу сепаратора и выкатить ее.

7. Тщательно промыть все детали керосином и оценить их состояние, обращая особое внимание на поверхности дорожек и сепаратора. Наличие трещин, сколов и следов коррозии недопустимо.

8. При износе рабочей поверхности беговых дорожек более 0,1 мм или наличии указанных дефектов заменить шарнир в сборе.

Сборка внутреннего шарнира

Сборка производится в последовательности, обратной· разборке, и с учетом следующих рекомендаций:

- проверить состояние упорного и запорного колец и при необходимости заменить их новыми;

- перед сборкой смазать беговые дорожки корпуса и обоймы смазкой ШРУС-4;

- при установке сепаратора в сборе с обоймой обеспечить совпадение меток, нанесенных перед разборкой. При этом канавки обоймы и корпуса должны перекрещиваться;

- заложить в полость чехлодержателя и на поверхность дорожек примерно 100 г смазки ШРУС-4;

- правильно собранный шарнир должен обеспечивать осевое перемещение обоймы не менее 26 мм. При замене шарнира в сборе следует иметь в виду, что у нового шарнира усилие перемещения может достигать 400 Н.

Установка привода колес

Установка привода производится в последовательности, обратной снятию. Момент затяжки шести винтов крепления внутреннего шарнира 35-40 Н·м.

При установке привода следует обратить особое внимание на сохранность резиновых чехлов и недопустимость попадания на открытую торцовую поверхность внутреннего шарнира грязи, пыли и т. п.

Сегодня много букв и картинок.

В прошлой части я рассказал предисторую, точнее подготовку к ремонту, который в этом году не планировался :)

Хочу отметить что ремонт двигался параллельно, то есть сейчас описана чисто подвеска, а на деле имея проблему с не возможностью снять/поставить или отсутствием каких-то деталей приходилось заниматься другими вещами. Так ремонт ГУРа затянулся до последего дня.

Замерив геометрию подвески на стенде, мастер мне протянул кучу гаек и болтов, которые были перезатянуты мною раза 2 пол года назад когда искал что гремит, тогда стук была найден в открученном амме. А в этот раз стало сильно тише, грохот пропал :)

Имея необходимость в ремонте подвески (нарушена геометрия) решил заодно поменять опоры — иба штатные надоели своим дибильным стуком мелких неровностей. Вариант установки субару подвески больше всего понравился, иба переделок мало, да и испытано уже. Новые заказать не удалось всвязи с высокой стоимостью, а со скидкой выходило геморно собирать в 5 магазинах. Купил сразу все БУ.

Сайлентблок рычага подвески

Полистав форум прикупил сайлент в рычаг от опеля и ауди грибки. Тут самое интересное — сайлентблок имеет диаметр 44 мм. Народ ставит эти сайленты в СВР рычаги. Так вот тут была выявлена особенность любителей отписываться на форуме: они считают что у них СВР рычаги потому что у них СВР кузов. Но фактически стоят рычаги от 41 — они имеют посадочное 39мм, а не 32мм (СВР) или тотти (34мм). Едут значит в сервис, а там им ставят и все нормально!

Я же столкнулся с проблемой, что я покупал СВР рычаги, и там 32мм, а вот сайлентблок 44 туда ну никак не влезет. Нашел аналог диаметром 39. Как я их запрессовывал это вообще отдельная история, ну как раз сегодня я про подвеску и расскажу.

И так имеем сайлент 39, и рычаг 32. Сначала пытался засунуть как есть, в тисках. Ага…

Через пару дней достал оправку под свой рычаг (повезло у ребят на сервисе была сделанная на заказ). Ну обточил немного заходную часть "ушей" и вдвоем мы кое-как в тисках с дичайшим усилием засунули сайлентблок в рычаг. Он встаил дико криво, его сильно расперло.

О чем я отписался на форуме, но закончилось бананом иба я неправ и точка :)

Ну да ладно, вторая попытка. Сайлент вырезан болгаркой, заказано еще 2 на всякий случай и начат процесс засайлентблочивания рычага :)

В этот раз проточил СБ до диаметра 35 мм и начал прессовать.

Натяг должен быть 2-3 мм, ну можно и больше, но его начинает распирать наружу. Залез достаточно просто, даже я один это смог сделать. Встал почти ровно. Осталось обрезать втулку.

Через еще пару дней сделал второй, ошибившись с проточкой выкинул резервный в мусорку :) Постоянно мерял штангенциркулем, и посмотрел не на ту риску.

И тут в момент установки рычагов мне один из помощников ляпнул что рычаг гнутый… Все, приехали. Померил, приложил. Действительно гнутый. Наверное потому и колесо левое жрало.

Пошел купил новый, принес — ну он тоже гнутый, но не так сильно. ну точнее вполовину. А всего там 2-3 мм от "прямого" состояния. В итоге сняв второй было выявлено что оба одинаковые (симметричные) и в итоге все поставлено обратно. Зато потратил 750р на рычаг который мне не нужен :)

Сайлентблок шарнира

Это грибки, если кто не понял :)

Ауди говорите? Как родные? Не верю. Я купил Optimal, начал протачивать так как штатный их размер явно не позволяет их засунуть в наш рычаг (СВР). Начал точить, все бы хорошо, но в процессе я заметил искры… В резинке?

Да там находится шайба, которая равна нужному мне диаметру и упирается в металл рычага… Зачем она там никто так и не сказал, есть ли она в других СБ других производителей тоже хз. Но я от них отказался. Попробовал собрать шарнир.

Слева наш, справа пиленный ауди. Шайба явно не дает ему зайти до конца. Пока собрал на родных, стоят криво так как собирал не правильно. Думаю все таки подыскать ауди другой фирмы и попробовать проткнуть его на наличие шайбы. Вобщем вопрос открыт еще.

Хотя народ на форуме утверждает что купил, поехал на сервис и там им их поставили без всякой доработки. Это при том, что СВР рычаги имеют больший диаметр под шарниры для улучшения качества работы подвески. Ну как? Не знаю, опять на форуме что-то нето, я уже перестал им верить.

Стойки

Ну что сказать? купил, да поставил. Субару Легаси Б12. Ничего сложного. Почитал несколько раз как народ ставит и как машина садится/остается/поднимается нефига не понял, начал делать.

Так как в момент снятия стоек уже все было разобрано я имел лишь размер 835 мм от пола до арки. Купил стяжки, взял самые большие иба помню проблему с нехваткой коротких стяжек. Да они хороши на стоковых пружинах, а на субару их не хватает чтобы стянуть пружину :) Пришлось дорезать резьбу.

Амм обточил без особых проблем. Подшипники промыл, смазал и все собрал как стоит на субару. нашел одну гайку от каябы, второй жалко нет — они идеально подходят в эти опоры, иначе трудно затягивать.

Высота осталась та же на разгруженной морде.

А после морда то опустилась :) И я получил 375 мм от центра колеса до арки. У большинства это 345мм, что меня порадовало, но всеже стал ниже чем был :( И это чувствуется, я ужаснулся при первом выезде из двора — когда машина бухнулась мордой в 2 ямки в колее, и уже внизу резко остановилась, без удара. Да и в целом "что-то не то", как-то сижу не так. Но сразу не почувствовал когда поехал в 2 часа ночи домой, а только на следующий день.

В остальном работает хорошо. Машина по плитке на рельсах идет прямо и торпеда не пытается выпрыгнуть из салона, ничего в салоне не трясется как раньше. Ну конечно вибрация есть, НО ! С полки на сиденье не падает, не выпрыгивает из бардачка и тд и тп. По дороге идет увереннее. Только вот ниже стал.

Балка двигателя

Вот это самое сложное… Я сначала хотел про нее написать в части про мотор, но она больше к подвеске относится — на нее крепится стаб, а стаб отвечает за положение колес в арке. А собственно мотор просто ложится на балку.

И так приступим…

Когда ставили ф3р, то немного не сошлась балка с лонжеронами — один из болтов несходился на 1 мм, из-за чего мы долго забивали болт кувалдой :) Забили, собрали, и так я ездил. Так делают многие, кто ставит ф3р в 41 москвич.

Так теперь рассмотрим почему же это? Когда снимал мотор оказалось, что балка не хочет просто так сниматься, я открутил гайки, балка висит на 2 болтах. Просто не падает и все. А мотор прикручен к балке — тоесть весь силовой агрегат давит на балку, которая ничем не держится… Ну я выкрутил болт, все разобрал.

Когда начал собирать, думал что распилю отверстия в балке под болты и вварю шайбу для центровки. Так как мне надо было двигать правое колесо вперед, то есть сместить балку чуть вперед, и чтобы зафиксировать положение необходимо вварить шайбы иначе при небольшом ударе или резкой перекладке нагрузки (разгон/торможение) балка может сдвинутся. В итоге так сделал, но забыл что хотел сместить стаб вперед. А это кстати хорошо — ведь мотор бы тоже сдвинулся, вместе с кпп и подушки начало бы рвать еще и в продольной плоскости.

Да как все просто в теории. Я то думал за неделю управлюсь…

Балка и не думала становится на место. Не сходятся болты на их радиус. При чем по одному лонжерону сходится, а вот со вторым никак. Явно надо гнуть, усами внутрь сгибать. Не так то просто погнуть такую трубу. Притащил другую балку — она тоже гнутая, так еще и более ржавая чем моя :(

Сначала вымерил все размеры моторного отсека, дабы убедится что проблема в балке, а не лонжеронах. Везде размеры совпадали. Мерил стороны прямоугольника между отверстиями под балку и диагонали — несовпадение в 1 мм будет сразу видно.

Вот что показал замер… По книжке это 704мм.

Решился подпилить балку и подогнув заварить. На деле пришлось разрезать!Резал в самом гнутом месте. На фотке видно, что я нашел внутри балки. Потом хотел пролить маслом, но забыл. Думаю все равно теперь гнить будет меньше :)

Кстати после вытаскивания мусора в торцах трубы, где крепятся площадки появились дыры, я думаю вентиляция улучшится. Главное не бится об бетонные блоки балкой.

Когда прикрутил обе части балки на место, выяснилось что они никак не стыкуются вместе.

На след. день попробовал еще раз все выставить. Теперь уже почитав книжку про установку стаба я решил сделать приспособу:

доска с 2 шурупами. Между осями шурупов заветные 704+/-1 мм. На скобах стаба начертил осевые линии между отверстиями болтов и по центру. Сделал керном точки и далее стыкуя конец шурупа в эти точки я могу точно сказать, что у меня 704мм между этими точками. Первый вечер я мучился с рулеткой :) Сложно и не очень точно.

Резинки на стаб одевал при помощи ручных зажимов — так сильно легче идет.

Далее одел скобы и при помощи приспособы выставил правильное положение скоб. Прикрутил к "балке" висящей на кузове. вот тут оказалось что надо выпилить еще 2 мм из балки иначе не стыкуется.

Далее стаб одевается в рычаги и притягивается на место, так мы получаем правильное положение стаба и балки. А сейчас задача выставить именно балку на место.

Мы видим что балка то теперь требует вставки около 25-30 мм, а я выпилил всего лишь 3-5мм. Как же так получилось? :) И все равно ее надо гнуть. Для чего сделал надрез с другой стороны, загнул рукой и все совпало ровно.

Прихватил сваркой, снял, заварил, обварил сверху заплатками. Покрасил в пацанский желтый цвет — единственная краска которая осталась была для суппортов.

Прочее

Ступичные подшипники не менял — махнул поворотные кулаки всборе на те что с машины 87 года с пробегом около 40к. На них даже краска не тронута ржавчиной, и все блестящие еще. Потому что покупать подшипники по 700р не охото было (был напряг с деньгами), да и потом возится со съемниками. А моим подшипникам 19 лет и 160к+ км :)

С них же поставил нормальные тормозные щитки, на этот раз перевернул для правильной установки под вентиля, и вырезал отверстия под шаровые — давно хотел, но все не было возможности и желания. А тут все разобрано, висит и удобно.

Левую шаровую поменял на новую, на правой поменял пыльник иба порвал его. Пока добирался с пыльником из магазина умудрился его потерять (по пути еще заправляли баллон газом, видимо выпал на заправке). Пришлось идти пешком, но там примерно километр — не напряжно… А вот домой 40 минут пешком :(

Итог

В целом подвеской доволен, машина едет прямо, даже если руль бросить :) По дороге не рыскает как было, руль стал туже (может из-за другой колонки).

сайлентблоки стаба (на балке) поставил родные. Посмотрим сколько пройдут. Субару купил за 5к — можно было поторговатся, но я к ним просто больше не поеду и никому не скажу где они находятся :)

Остальные СБ примерно по 50р за грибки ауди, по 70р за наши и по 150р за СБ рычагов.

Как я собирал стаб

Может кому пригодится, так как я делал один и без ямы. Единственное у меня был подъемник, правда не стоечный, так что это имеет свои плюсы/минусы. Поднять опустить можно за 5 секунд, а вот снизу под днищем все занято.

Фактически сборка стаба была осуществлена полностью на земле, так как лежа под машиной тяжело раздвигать руками рычаги. А подъемник дает максимум метр.

Идея был проста — колеса ставим на плавающие опоры, прикладываем стаб на место, одну сторону прикручиваем к балке и вставляем в рычаг. А вот со второй стороны надо двигать колесо.

Для этого и нужна плавающая опора (в моем случае лист оргстекла на дсп покрытой краской или лаком). Колесо двигал при помощи дамкрата, упирая в ближайшую стационарную опору. Под машиной (поперечное смещение) это был корпус подъемника — тут главное чтобы второе колесо не начало двигатся, а то первый раз у меня вся морда подвинулась.

продольное смещение, либо арка/порог, либо труба упертая в стену. На фотках видно.

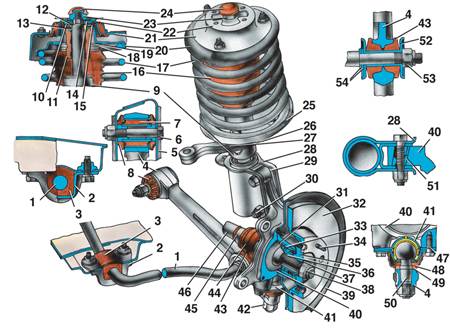

1 – штанга стабилизатора;

2 – скоба крепления стабилизатора;

3 – резиновая подушка;

4 – рычаг подвески;

5 – кронштейн;

6 – болт крепления рычага;

7 – резинометаллический шарнир;

8 – упор резинометаллического

шарнира;

9 – амортизаторная стойка (телескопическая);

10 – вкладыш упорного подшипника;

11 – буфер сжатия;

12 – обойма;

13 – вкладыш упорный;

14 – пята подшипника;

15 – кольцо защитное подшипника;

16 – защитный чехол;

17 – пружина подвески;

18 – шплинт-проволока;

19 – обойма чехла;

20 – верхняя опорная чашка пружины;

21 – верхняя опора стойки;

22 – шайба предохранительная;

23 – гайка стойки;

24 – колпачок;

25 – нижняя опорная чашка пружины;

26 – усилитель чашки пружины;

27 – поворотный рычаг;

Передняя подвеска типа Макферсон – независимая, с качающимися телескопическими стойками на витых цилиндрических пружинах, со стабилизатором поперечной устойчивости, объединенным с растяжками рычагов подвески, имеющих поперечное расположение.

Основным узлом подвески является телескопическая стойка 9 дет-2141-2904008/09 (правая и левая), включающая амортизаторную стойку, которая совмещает функции направляющего и гасящего механизмов подвески. В поворотном кулаке передней подвески, а также в ступице устанавливается с натягом двухрядный радиально-упорный шариковый подшипник 33 дет. 2141-3103020 с двусторонним уплотнением, который затягивается самостопорящейся гайкой.

Момент затяжки гайки крепления привода передних колес к ступице переднего колеса 180–200 Н·м (18–20 кгс·м).

В процессе эксплуатации подшипник не требует регулировки, замены смазки и без необходимости не подлежит снятию.

При эксплуатации недопустимо даже частично спрессовывать ступицу и поворотный кулак с подшипника, так как это ведет к повреждению подшипника. Поэтому необходимо следить за затяжкой гайки 38 крепления ступицы.

Выпрессованные подшипники для вторичного применения непригодны.

Сквозные повреждения в резиновых чехлах являются основной причиной преждевременного износа деталей, работающих в узлах трения. Даже при незначительных повреждениях чехлов требуется их обязательная замена.

При наличии на деталях подвески, расположенных под кузовом автомобиля, следов задевания за дорожные неровности следует проверить отсутствие на них повреждений и трещин.

Резиноармированные детали со следами истирания резины на видимых поверхностях также подлежат замене.

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

Читайте также: