Замена головки блока цилиндров тойота

Все по теме Замена головки блока цилиндров Toyota Hiace

П. ц какой-то. Такие ребята любят ещё пеной монтажной всё запенить. Считают себя рукастыми и головастыми и лезут с таким же подходом в электрику и механику машину. Создают проблемы сами себе.

У меня тот случай, когда с нуля поставил гцс. Поставил все, залил тормозухи, выкрутил штуцер, напарник покачал педалью, струя пошла, закрыл. Но, сцепления как не было так и нет. Только несколько раз прокачав втыкается. Нигде нет подтёков. Что ещё смотреть? Или может я чего то неправильно делаю?

Скажите, если помпа так же как у вас в видео капает обязательно менять помпа? Ведь течь идёт через прокладку?

Ребята подскажите при запуске на холодную при отпущенном сцеплении слышно посвистывание похожее на работу моторчика печки когда его включишь на холодную как урчание втулок после прогрева минуты 2-3 перестаёт, мое предположение что это подшипник первичного вала, вы с чемнибуть подобным сталкивались, пробег 33000 км кпп JH3.

Я НЕ МОГУ ПРОКАЧАТЬ ДОМКРАТ КАК МОЖНО С ВАМИ СВЯЗАТЬСЯ ОТКЛИКНИТЕСЬ ПОЖАЛУЙСТА ПОЗВАНЮ ВАМ САМ ВОТ МОЙ НОМЕР ВИБЕР ВАТСАП

Т.к. машина нужна каждый день и затягивать с ремонтом категорически нельзя, пришлось покупать з/ч у местных барыг, по откровенно завышенным ценам. Даже охреневший Экзист предлагает гораздо более гуманные цены, а главное выбор. Не люблю покупать з/ч непроверенных производителей, но бывают ситуации, когда приходится рисковать репутацией, ведь претензии за потекший сальник, как водится, предъявляют исполнителю работ, а не Febest-у. Поэтому все непроверенные замены только с одобрения заказчика.

Театр начинается с вешалки, а мотор — с воздушного фильтра:

Добываем из мазута катушки зажигания:

Видно, что масло хорошо текло не только из под крышки ГБЦ:

Из-за постоянной повышенной температуры в моторном отсеке корпуса разъемов и провода электропроводки высохли настолько, что просто ломаются при попытке их разъединить:

Датчик давления масла на 3S-FE всегда в масле! Не помогают ни какие герметики и прокладки — только замена на новый!

Снимаем генератор:

Отсоединяем тросы управления АКПП и дроссельной заслонкой:

Снимаем дроссельную заслонку:

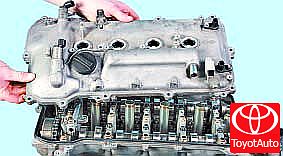

Снимаем крышку ГБЦ и видим:

А видим, что моторное масло довольно неплохого качества — почти нет рыжего налета от горелого масла. Только на крышке ГБЦ есть немного кокса из-за перегрева мотора.

Отсоединяем патрубки системы охлаждения:

Выкручиваем свечи зажигания и видим, что свечи 1-го и 3-го цилиндров в масле. Это значит. что масло проникает в свечные колодцы в месте вкручивания трубы свечного колодца в ГБЦ.

Снимаем натяжной ролик и шкив распредвала впускных клапанов:

Также снимаем металлическую пластину верхней части привода ГРМ. Ремень ГРМ временно фиксируем, чтобы не соскочил с шестерни коленвала:

Маленький секрет — для того, чтобы потом при сборке мотора не трахаться с взведением разрезной шестерни распредвала выпускных клапанов фиксируем ее болтом М6:

Дроссельная засранка, пардон — заслонка. Но, глядя на степень ее загаженности, по другому не скажешь:

Отсоединяем топливопровод:

Чтобы в отсоединенные шланги и патрубки не попадала грязь я всегда затыкаю их болтами подходящего диаметра:

В куче мазута находим разъем датчика скорости и ДПКВ:

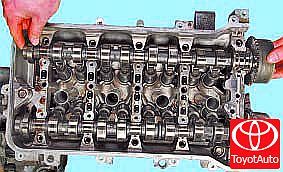

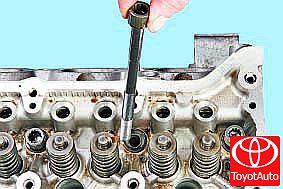

Перед снятием ГБЦ нужно снять распредвалы:

Откручиваем выпускной коллектор от ГБЦ и вместе с корпусом катализатора вынимаем из моторного отсека. Так сделано для того, чтобы сэкономить на большом кольцевом уплотнении корпуса катализатора.

Небольшая неприятность — обломилась шпилька выпускного коллектора:

Теперь откручиваем болты ГБЦ и снимаем ее вместе с впускным коллектором:

И еще раз грязь:

Под прокладкой ГБЦ на блоке цилиндров видны предположительные места прорывов

ЦПГ в данном случае не ремонтировалась потому, что не требовала срочных вмешательств:

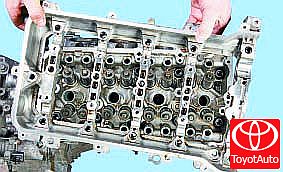

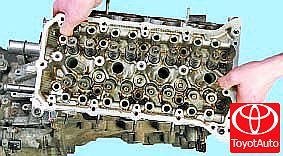

Низ снятой ГБЦ:

Из-за того, что блок цилиндров окислился от воды каналы системы охлаждения покрыты коричневым налетом:

Снятая ГБЦ будет отревизирована прежде чем вернется обратно в моторный отсек:

Старая прокладка ГБЦ (вдруг кто хочет поисследовать):

Отделяем от ГБЦ впускной коллектор и выкручиваем трубы всех 4-х свечных колодцев:

Теперь, полностью разобранная, ГБЦ идет в баню, точнее в мойку:

Перед сборкой ГБЦ шлифуется плоскость прилегания к блоку цилиндров:

Довольно легко удалось вывести в плоскость все предположительные места прорыва выхлопных газов и убрать следы от старой прокладки:

Остальные детали тоже в мойку:

Разрушенный контакт катушки зажигания:

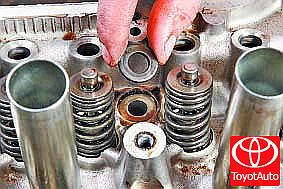

Чистим клапана по старинке, лучше, по моему, еще не придумали:

Притертый и непритертый клапана:

Собираем все обратно:

Заглушку отсутствующего распределителя зажигания клеим на герметик:

Новый герметик на резьбу труб свечных колодцев:

Обрабатываем остальные привалочные плоскости:

На макросъемке хорошо видно, что в форсунке забиты сопла:

Новые уплотнения форсунок обязательны, т.к. из-за них можно запросто спалить машину. Старые уплотнения высохли настолько, что разламывались при попытке их снять.

Собираем топливную рампу:

И ставим ее на место:

Прокладку ГБЦ на этот раз взяли не оригинальную — металлическую:

Вот так правильно совмещаются метки распредвалов на двигателе 3S-FE:

Проверяем тепловые зазоры:

Вычисляем которые не соответствуют допускам и заменяем шайбы толкателей клапанов. Не обязательно покупать все шайбы новые — возможно будет достаточно поменять некоторые из них местами:

Соединяем электропроводку и топливную систему:

Прикручиваем дроссельную заслонку и внимательно подсоединяем патрубки ОЖ. Что бы не получилось как у меня — перепутал патрубок обратки топлива с патрубком ОЖ идущем в дроссельную заслонку. В результате бензин хлынул в впускной коллектор и мотор отказался заводиться.

И выпускной коллектор:

Восстанавливаем привод ГРМ:

Полноценно оценить весь объем работы и стоимость материалов можно по смете. В смете нет оплаты за работу потому. что с друзей денег не берут.

7. Снимите нажимные рычаги клапанов.

8. Извлеките гидрокомпенсаторы.

10. …и снимите постель распределительных валов газораспределительного механизма.

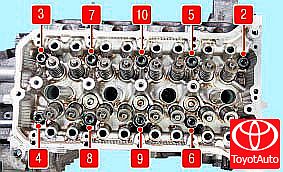

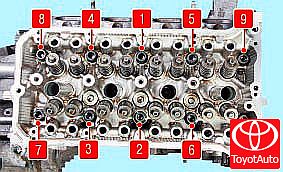

11. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров.

12. …и окончательно выверните болты крепления головки. Выньте болты.

13. Снимите установленные под болтами шайбы.

ПРЕДУПРЕЖДЕНИЕ

Болты крепления головки блока обязательно замените новыми. Повторное их использование не допускается.

14. Снимите головку блока цилиндров.

16. Очистите привалочные поверхности головки и блока цилиндров.

17. Проверьте поверхность блока цилиндров на отсутствие коробления. Для этого поставьте линейку ребром на поверхность блока сначала посередине вдоль, поперек и по диагоналям, а затем щупом измерьте зазор между поверхностью блока и линейкой. Прошлифуйте поверхность блока цилиндров, если зазор более 0,05 мм.

18. Аналогично проверьте поверхность головки блока. Замените головку блока цилиндров, если зазор более 0,05 мм.

19. Установите головку блока цилиндров в последовательности, обратной снятию, с учетом следующего:

– удалите из резьбовых отверстий болтов крепления головки блока цилиндров масло или охлаждающую жидкость, попавшие туда при снятии головки;

– обязательно установите новую прокладку головки блока, повторное использование прокладки не допускается;

– смажьте болты моторным маслом;

– затягивайте болты на холодном двигателе в указанном порядке в четыре этапа:

1-й (предварительная осадка прокладки) – затяните болты моментом 20 Н·м (2 кгс·м), после чего доверните на угол 100°±6°. Подождите 3 мин;

2-й – ослабьте болты 1 и 2, после чего снова затяните их моментом 20 Н·м (2 кгс·м) и доверните на угол 110°±6°;

3-й – ослабьте болты 3, 4, 5 и 6, после чего снова затяните их моментом 20 Н·м (2 кгс·м) и доверните на угол 110°±6°;

4-й – ослабьте болты 7, 8, 9 и 10, после чего снова затяните их моментом 20 Н·м (2 кгс·м) и доверните на угол 110°±6°.

20. Установите все снятые детали и узлы, в порядке, обратном снятию.

1. ВЫПОЛНИТЕ ДЕЙСТВИЯ ПО ПРЕДОТВРАЩЕНИЮ РАЗЛИВАНИЯ БЕНЗИНА (Смотрите страницу 11–1). 2. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ, ЛЕВАЯ СТОРОНА. 3. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ, ПРАВАЯ СТОРОНА. 4. СЛЕЙТЕ ОХЛАЖДАЮЩУЮ ЖИДКОСТЬ (Смотрите страницу 16–20). 5. СНИМИТЕ ПЕРЕДНЕЕ ПРАВОЕ КОЛЕСО. 6. СНИМИТЕ КРЫШКУ ГОЛОВОК ЦИЛИНДРОВ № 2.

(а) Ослабьте гайку и отсоедините кабель управления акселератора от скобы кабеля управления акселератора.

12. СНИМИТЕ ЗАЖИМ ТОПЛИВНОЙ ТРУБКИ СИСТЕМЫ ЭЛЕКТРОННОГО ВПРЫСКА ТОПЛИВА (Смотрите страницу 11-24). 13. ОТСОЕДИНИТЕ БЛОК ТОПЛИВНОЙ ТРУБКИ (Смотрите страницу 11-24). SST 09268–21010:

14. ОТСОЕДИНИТЕ ШЛАНГ, ИДУЩИЙ ОТ ПАТРУБКА К ТРУБКЕ СОЕДИНИТЕЛЯ.

(а) Медленно поверните натяжное устройство ребристого клинового ремня по часовой стрелке и ослабьте его. Затем снимите ремень вентилятора и генератора, постепенно вставьте обратно натяжное устройство ребристого клинового ремня, после чего закрепите его.

19. СНИМИТЕ БЛОК ГЕНЕРАТОРА (Смотрите страницу 19–20). 20. ОТСОЕДИНИТЕ ПЕРЕДНИЙ БЛОК ВЫХЛОПНОЙ ТРУБЫ.

(а) Поместите деревянный брусок между домкратом и двигателем, установите домкрат, после чего удалите четыре болта, две гайки и снимите изолятор подвески двигателя, правая сторона.

(а) Удалите девять болтов, две уплотняющих шайбы, две гайки, три скобы зажимов и снимите блок крышки головок цилиндров.

(а) Поверните шкив коленчатого вала и совместите его паз с меткой зубца "0" на крышке приводной цепи.

Если это не так, то поверните коленчатый вал на один оборот (360°) и выровняйте метки описанным выше способом.:

28. СНИМИТЕ ШКИВ КОЛЕНЧАТОГО ВАЛА.

Чтобы удалить болт, поднимайте и опускайте домкрат.:

30. СНИМИТЕ БЛОК ВОДЯНОГО НАСОСА.

Не вращайте коленчатый вал без устройства натяжения цепи.

34. СНИМИТЕ БЛОК КРЫШКИ ЦЕПИ ИЛИ ЗУБЧАТОГО РЕМНЯ ПРИВОДА.

Будьте осторожны, чтобы не повредить контактные поверхности крышки цепи, головок цилиндров и блока цилиндра.

35. СНИМИТЕ МАСЛЯНЫЙ УПЛОТНИТЕЛЬ КРЫШКИ ЗУБЧАТОГО КОЛЕСА.

(а) Снимите цепь вместе с зубчатым колесом коленчатого вала, действуя отвертками, как показано на рисунке.

• Положите ветошь, или подобный материал, для того чтобы защитить двигатель.

• В случае необходимости вращения коленчатых валов со снятой с зубчатых колес цепью, поверните коленчатый вал на 1/4 оборота для клапанов, не касаясь при этом поршней. 40. СНИМИТЕ ВПУСКНОЙ КОЛЛЕКТОР.

(а) Равномерно ослабьте за несколько проходов и удалите девятнадцать болтов крышек подшипников в том порядке, который показан на рисунке, после чего снимите девять крышек подшипников для распределительных валов впуска и выхлопа.

(а) Используя 10 миллиметровый двойной шестигранный гаечный ключ, равномерно ослабьте за несколько проходов и удалите десять болтов головок цилиндров и шайбы в той последовательности, которая показана на рисунке.

(а) Установите новую прокладку головок цилиндров на блок цилиндров с направленной вверх маркировкой номера серии.

• Обратите внимание на направление установки.

• Аккуратно установите головку цилиндров, чтобы не повредить прокладку нижней частью головки. 50. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ ГОЛОВКИ ЦИЛИНДРА.

(а) Используя штангенциркуль с нониусом, измерьте длину болтов головок от плоскости упора болта до его конца.

Стандартная длина болта: 156,0 – 159,0 мм (6,142 – 6,260 дюйма)

Максимальная длина болта: 159,5 мм (6,280 дюйма)

Если длина превышает максимальное значение, то замените болт.:

51. УСТАНОВИТЕ БЛОК ГОЛОВОК ЦИЛИНДРОВ.

Болты головок цилиндров затягиваются в два этапа.:

(б) Используя 10-ти миллиметровый двойной шестигранный гаечный ключ, установите и равномерно затяните за несколько проходов десять болтов головок цилиндров и шайбы в той последовательности, которая показана на рисунке.

(г) Еще раз затяните болты головок цилиндров на 90° в числовой последовательности, показанной на рисунке.

Крутящий момент затяжки: 49 Н·м (500 kgf·cm, 36 ft·lbf)

53. УСТАНОВИТЕ БЛОК РЕГУЛИРУЮЩЕГО КЛАПАНА ПОДАЧИ МАСЛА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА.

(а) Нанесите небольшое количество моторного масла на уплотнительное кольцо и установите его на регулирующий клапан подачи масла распределительного вала.

(б) Установите два распределительных вала на блок головок цилиндров, расположив выступы кулачков № 1 так, как это показано на рисунке.

(в) Сверьте метки передней стороны и номера, после чего затяните болты в последовательности, показанной на рисунке.

Крутящий момент затяжки:

Крышка подшипника № 1: 23 Н·м (235 kgf·cm, 17 ft·lbf)

Крышка подшипника № 3: 13 Н·м (133 kgf·cm, 10 ft·lbf)

55. УСТАНОВИТЕ ОБВОДНУЮ ТРУБКУ ПОДАЧИ ВОДЫ № 1.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

56. УСТАНОВИТЕ НАПРАВЛЯЮЩУЮ ЩУПА УРОВНЯ МАСЛА.

(а) Нанесите небольшое количество моторного масла на новое уплотнительное кольцо и установите его в направляющую щупа уровня масла.

(1) Поверните головки коленчатых валов под шестигранный гаечный ключ и совместите точечные метки зубчатых колес коленчатого вала.

(2) Используя болт шкива, поверните коленчатый вал и расположите установочный ключ в верхнем направлении на коленчатом вале.

(б) Установите цепь на зубчатое колесо коленчатого вала, совместив звено цепи желтого цвета с меткой зубца на зубчатом колесе коленчатого вала.

На цепи имеются три звена желтого цвета.:

(г) Установите цепь на зубчатые колеса коленчатого вала, совмещая звенья цепи желтого цвета с метками зубцов на зубчатых колесах коленчатого вала.

Крутящий момент затяжки: 19 Н·м (189 kgf·cm, 14 ft·lbf)

60. УСТАНОВИТЕ НАПРАВЛЯЮЩУЮ ПЛАНКУ НАТЯЖНОГО УСТРОЙСТВА ЦЕПИ.

Крутящий момент затяжки: 19 Н·м (194 kgf·cm, 14 ft·lbf)

61. УСТАНОВИТЕ ДИСК ДАТЧИКА ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА № 1.

(б) Используя SST и молоток, вбейте легкими ударами новый масляный уплотнитель, пока его поверхность не будет находиться заподлицо с краем крышки цепи.

Не допускайте попадания посторонних предметов на бровку уплотнения.

63. УСТАНОВИТЕ БЛОК КРЫШКИ ЦЕПИ ИЛИ ЗУБЧАТОГО РЕМНЯ ПРИВОДА.

(б) Нанесите уплотнитель в форме небольшого шарика (диаметром 3,5–4,5 мм (0,1379–0,177 дюйма)), как показано на рисунке.

Уплотнитель::

Для водяного насоса: Деталь № 08826–00100, или эквивалентная:

Для других частей: Деталь № 08826–00080, или эквивалентная.:

• Удалите масло с поверхности контакта.

• Устанавливайте масляный поддон в пределах трех минут после нанесения уплотнения.

• Не заливайте моторное масло в течение двух часов после установки.

(а) Проверьте, что уплотнительное кольцо является чистым, и установите крючок, как показано на рисунке.

При установке натяжного устройства цепи, установите крючок заново, если он высвобождает поршень.

65. УСТАНОВИТЕ ДАТЧИК ПОЛОЖЕНИЯ КРИВОШИПА.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

66. УСТАНОВИТЕ ОПОРУ ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

Крутящий момент затяжки:

Болт A: 9 Н·м (92 kgf·cm, 80 in.·lbf)

Болт B: 11 Н·м (112 kgf·cm, 8 ft·lbf)

68. УСТАНОВИТЕ БЛОК НАТЯЖНОГО УСТРОЙСТВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ.

Крутящий момент затяжки:

Гайка: 29 Н·м (296 kgf·cm, 21 ft.·lbf)

Болт: 69 Н·м (704 kgf·cm, 51 ft.·lbf)

69. УСТАНОВИТЕ ШКИВ КОЛЕНЧАТОГО ВАЛА.

SST 09960–10010 (09962–01000, 09963–01000).:

Крутящий момент затяжки: 138 Н·м (1407 kgf·cm, 102 ft·lbf)

(г) Поверните коленчатый вал по часовой стрелке и проверьте, что направляющая планка прижимается поршнем.

Если поршень не отжимается, то прижмите направляющую планку к натяжному устройству цепи отверткой или пальцем, так чтобы крючок снялся со штифта и поршень отжался.:

70. УСТАНОВИТЕ БЛОК КРЫШКИ ГОЛОВОК ЦИЛИНДРОВ.

• Удалите масло с поверхности контакта.

• Устанавливайте крышку головок цилиндров в пределах трех минут после нанесения уплотнения.

• Не заливайте моторное масло в течение двух часов после установки.

(в) Закрепите крышку головок цилиндров и три скобы кабеля девятью болтами, двумя уплотняющими шайбами и двумя гайками. Равномерно затяните болты и гайки, за несколько проходов.

Крутящий момент затяжки:

Без шайбы: 11 Н·м (112 kgf·cm, 8 ft·lbf)

С шайбой: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

71. УСТАНОВИТЕ БЛОК КАТУШКИ ЗАЖИГАНИЯ.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

73. УСТАНОВИТЕ ИЗОЛЯТОР ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

(а) Закрепите изолятор подвески двигателя, расположенный с правой стороны, четырьмя болтами и двумя гайками.

Крутящий момент затяжки: 52 Н·м (530 kgf·cm, 38 ft·lbf)

74. УСТАНОВИТЕ ПЕРЕДНИЙ БЛОК ВЫХЛОПНОЙ ТРУБЫ (Смотрите страницу 15–5). 75. УСТАНОВИТЕ БЛОК ХОЛОСТОГО ШКИВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ № 1.

Крутящий момент затяжки: 39 Н·м (400 kgf·cm, 29 ft·lbf)

76. УСТАНОВИТЕ БЛОК ГЕНЕРАТОРА (Смотрите страницу 19–20). 77. УСТАНОВИТЕ КРЫШКУ ГОЛОВОК ЦИЛИНДРОВ № 2.

Крутящий момент затяжки: 7,0 Н·м (71 kgf·cm, 62 in.·lbf)

78. УСТАНОВИТЕ ПЕРЕДНЕЕ ПРАВОЕ КОЛЕСО. Крутящий момент затяжки: 103 Н·м (1050 kgf·cm, 76 ft·lbf)

79. ЗАЛЕЙТЕ ОХЛАЖДАЮЩУЮ ЖИДКОСТЬ (Смотрите страницу 16-20). 80. ПРОВЕРЬТЕ КОМПРЕССИЮ. SST 09992–00500:

81. ПРОВЕРЬТЕ СО/НС. 82. ПРОВЕРЬТЕ УСТАНОВКУ УГЛА ОПЕРЕЖЕНИЯ ЗАЖИГАНИЯ. SST 09843–18030, 09843–18040:

83. ПРОВЕРЬТЕ УТЕЧКУ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДВИГАТЕЛЯ (Смотрите страницу 16-15). 84. ПРОВЕРЬТЕ УТЕЧКУ МАСЛА ДВИГАТЕЛЯ.

Купить авто тойота, продать toyota corolla. Ремонт подвески, замена рычагов. Диагностика двигателя. Замена свечей и фильтров, ремней ГРМ. Проверка электрики, ремонт коробки передач, r-af 510 компрессор. Замена подшипника передней ступицы тойота королла. Замена масла в мкпп тойота corolla 2005 г. выпуска.

Читайте также: