Как снять гбц тойота 4 раннер 90 года

Замена прокладки ГБЦ Тойота 4 Раннер производится только в специализированных сервисах. Делать эту работу, нужно только после диагностики мотористом. Нет смысла, делать диагностику в одном месте, а менять прокладку ГБЦ в другом месте. Очень часто, первоначальный диагноз бывает ошибочным, а работа по замене не решает проблему с двигателем.

Работы проводятся через снятие и установку головки блока цилиндров. После снятия, наши мотористы всегда проводят проверку на плоскость и при необходимости на микротрещины. Если двигатель был перегрет, мы сделаешь шлифовку. При таких работах, обычно меняют прокладку клапанной крышки и прокладки коллекторов. Лучше всего, сразу провести замену масла в двигателе.

Стоимость:

| Вид | Цена |

|---|---|

| Замена прокладки ГБЦ | от 4500 руб. |

| Проверка на плоскость | 1500 руб. |

| Обнаружение микротрещин | от 2500 руб. |

| Шлифовка | от 1500 руб. |

Где поменять в Санкт-Петербурге:

Окончательная стоимость, зависит от модификации, объема и типа двигателя. Точную стоимость уточняйте по телефонам СТО.

Когда делать:

- в расширительном бачке, появилось бурное газообразование, пузырьки или масляные пятна;

- неустойчивая работа прогретого двигателя;

- запущенные проблемы в системе охлаждения, которые привели к перегреву двигателя;

- белый дым из глушителя.

При замене, обязательно меняются болты ГБЦ (комплект). В 90% случаев, придется менять антифриз.

Гарантия на работу - 180 дней или 26000 км. пробега.

В случае необходимости, мы можем помочь с эвакуацией автомобиля до наших СТО.

Т.к. машина нужна каждый день и затягивать с ремонтом категорически нельзя, пришлось покупать з/ч у местных барыг, по откровенно завышенным ценам. Даже охреневший Экзист предлагает гораздо более гуманные цены, а главное выбор. Не люблю покупать з/ч непроверенных производителей, но бывают ситуации, когда приходится рисковать репутацией, ведь претензии за потекший сальник, как водится, предъявляют исполнителю работ, а не Febest-у. Поэтому все непроверенные замены только с одобрения заказчика.

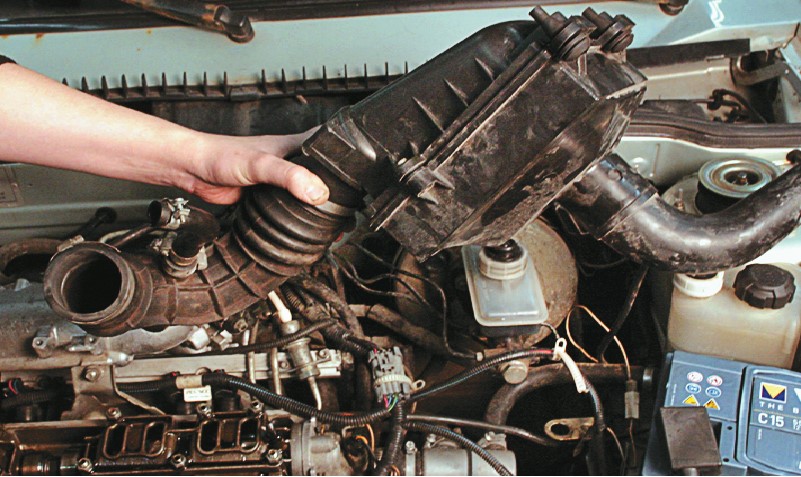

Театр начинается с вешалки, а мотор — с воздушного фильтра:

Добываем из мазута катушки зажигания:

Видно, что масло хорошо текло не только из под крышки ГБЦ:

Из-за постоянной повышенной температуры в моторном отсеке корпуса разъемов и провода электропроводки высохли настолько, что просто ломаются при попытке их разъединить:

Датчик давления масла на 3S-FE всегда в масле! Не помогают ни какие герметики и прокладки — только замена на новый!

Снимаем генератор:

Отсоединяем тросы управления АКПП и дроссельной заслонкой:

Снимаем дроссельную заслонку:

Снимаем крышку ГБЦ и видим:

А видим, что моторное масло довольно неплохого качества — почти нет рыжего налета от горелого масла. Только на крышке ГБЦ есть немного кокса из-за перегрева мотора.

Отсоединяем патрубки системы охлаждения:

Выкручиваем свечи зажигания и видим, что свечи 1-го и 3-го цилиндров в масле. Это значит. что масло проникает в свечные колодцы в месте вкручивания трубы свечного колодца в ГБЦ.

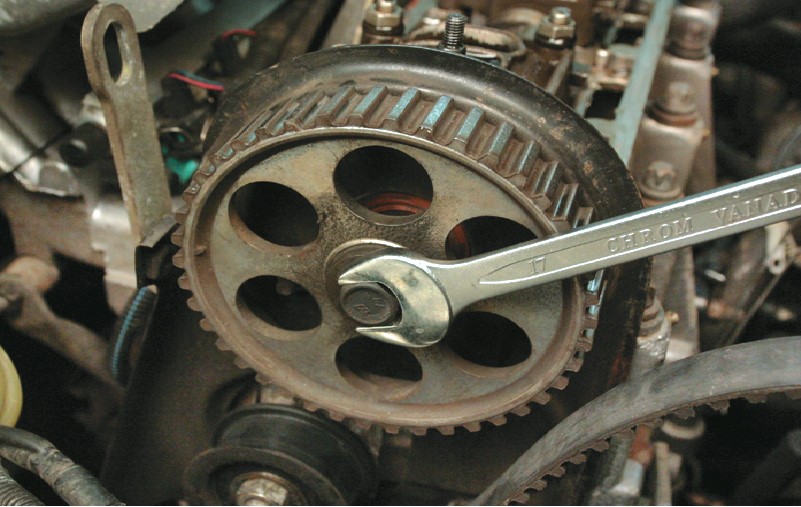

Снимаем натяжной ролик и шкив распредвала впускных клапанов:

Также снимаем металлическую пластину верхней части привода ГРМ. Ремень ГРМ временно фиксируем, чтобы не соскочил с шестерни коленвала:

Маленький секрет — для того, чтобы потом при сборке мотора не трахаться с взведением разрезной шестерни распредвала выпускных клапанов фиксируем ее болтом М6:

Дроссельная засранка, пардон — заслонка. Но, глядя на степень ее загаженности, по другому не скажешь:

Отсоединяем топливопровод:

Чтобы в отсоединенные шланги и патрубки не попадала грязь я всегда затыкаю их болтами подходящего диаметра:

В куче мазута находим разъем датчика скорости и ДПКВ:

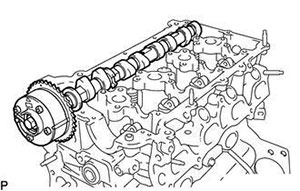

Перед снятием ГБЦ нужно снять распредвалы:

Откручиваем выпускной коллектор от ГБЦ и вместе с корпусом катализатора вынимаем из моторного отсека. Так сделано для того, чтобы сэкономить на большом кольцевом уплотнении корпуса катализатора.

Небольшая неприятность — обломилась шпилька выпускного коллектора:

Теперь откручиваем болты ГБЦ и снимаем ее вместе с впускным коллектором:

И еще раз грязь:

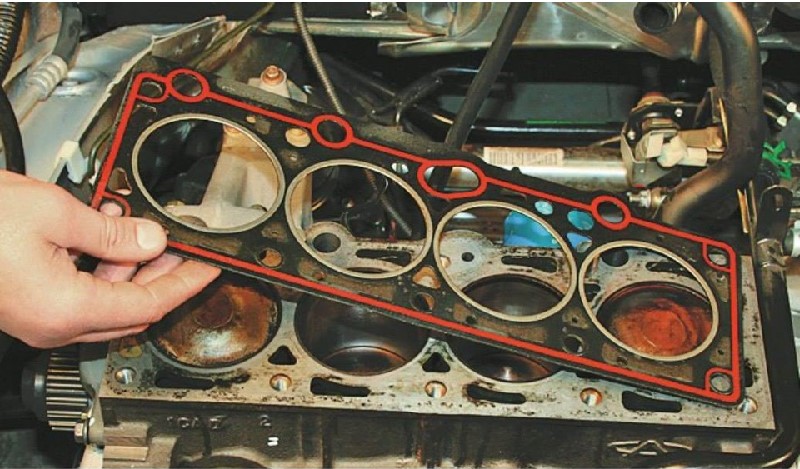

Под прокладкой ГБЦ на блоке цилиндров видны предположительные места прорывов

ЦПГ в данном случае не ремонтировалась потому, что не требовала срочных вмешательств:

Низ снятой ГБЦ:

Из-за того, что блок цилиндров окислился от воды каналы системы охлаждения покрыты коричневым налетом:

Снятая ГБЦ будет отревизирована прежде чем вернется обратно в моторный отсек:

Старая прокладка ГБЦ (вдруг кто хочет поисследовать):

Отделяем от ГБЦ впускной коллектор и выкручиваем трубы всех 4-х свечных колодцев:

Теперь, полностью разобранная, ГБЦ идет в баню, точнее в мойку:

Перед сборкой ГБЦ шлифуется плоскость прилегания к блоку цилиндров:

Довольно легко удалось вывести в плоскость все предположительные места прорыва выхлопных газов и убрать следы от старой прокладки:

Остальные детали тоже в мойку:

Разрушенный контакт катушки зажигания:

Чистим клапана по старинке, лучше, по моему, еще не придумали:

Притертый и непритертый клапана:

Собираем все обратно:

Заглушку отсутствующего распределителя зажигания клеим на герметик:

Новый герметик на резьбу труб свечных колодцев:

Обрабатываем остальные привалочные плоскости:

На макросъемке хорошо видно, что в форсунке забиты сопла:

Новые уплотнения форсунок обязательны, т.к. из-за них можно запросто спалить машину. Старые уплотнения высохли настолько, что разламывались при попытке их снять.

Собираем топливную рампу:

И ставим ее на место:

Прокладку ГБЦ на этот раз взяли не оригинальную — металлическую:

Вот так правильно совмещаются метки распредвалов на двигателе 3S-FE:

Проверяем тепловые зазоры:

Вычисляем которые не соответствуют допускам и заменяем шайбы толкателей клапанов. Не обязательно покупать все шайбы новые — возможно будет достаточно поменять некоторые из них местами:

Соединяем электропроводку и топливную систему:

Прикручиваем дроссельную заслонку и внимательно подсоединяем патрубки ОЖ. Что бы не получилось как у меня — перепутал патрубок обратки топлива с патрубком ОЖ идущем в дроссельную заслонку. В результате бензин хлынул в впускной коллектор и мотор отказался заводиться.

И выпускной коллектор:

Восстанавливаем привод ГРМ:

Полноценно оценить весь объем работы и стоимость материалов можно по смете. В смете нет оплаты за работу потому. что с друзей денег не берут.

Разгерметизация головки блока двигателя — опасная неисправность, которую надо срочно исправлять. Прокладка ГБЦ выполняет очень важную функцию. Она поддерживает внутри масляной системы требуемое давление, а также уплотняет плоскости с БЦ.

Назначение

Манжета головки блока имеет несколько конструктивных задач:

- уплотнять газораспределительную систему ДВС;

- герметизировать систему охлаждения, её каналы;

- закрывать щели масляной системы, поддерживая давление внутри.

Деталь имеет специальные отверстия — большие и малые. Через некоторые из них регулируется поток антифриза. Манжета имеет также выпуклость, герметизирующую отверстия цилиндров.

В каких случаях нужна замена

Конкретно замена прокладки ГБЦ гарантийного срока не имеет. Ресурс детали зависит от множества факторов — состояние двигателя, модели изделия, манеры езды. Поэтому прогар выявляется по симптомам, которые выскакивают в ходе ТО или периодических проверок.

Определяют износ манжеты по таким признакам:

- перегрев мотора — увеличение температуры возникает неожиданно и резко, так как газы прорываются в систему охлаждения;

- падение уровня ОЖ в расширительном бачке — сопровождается белым дымом из глушителя, что указывает на попадание антифриза в цилиндры, ведь порванная прокладка больше не закрывает промежуток между камерой сгорания и каналом рубашки охлаждения;

- эмульсия, пена на масляном щупе — самое неприятное, так как в смазку попадает тосол, а образовавшуюся эмульсию потом бывает трудно выгнать из системы;

- увеличение давления в патрубках системы охлаждения — это можно проверить рукой, шланги становятся чересчур твёрдыми;

- потёки масла — следы автола можно заметить на стыке ГБЦ с блоком, что намекнёт на разрыв уплотнителя;

- бурление антифриза — из-за прорыва резко поднимается температура антифриза;

- нестабильная работа отопителя — прорывающиеся выхлопные газы нарушают работу теплообменника, снижая эффективность печки;

- белый дым из подкапотного отсека.

С пробитой манжетой головки блока ездить можно, но крайне нежелательно. А лучше всего — быстро доехать до автосервиса или гаража для ремонта. Дело в том, что последствия неполадки могут оказаться самыми плачевными. Например, может возникнуть гидроудар, если через повреждённое место прокладки будет подаваться большой объём хладагента. Он накопится в камере сгорания. Поршень, выполняя поступательное-возвратное движение, столкнётся с несжимаемой жидкостью. Капремонт в данном случае считается удачным стечением обстоятельств, так как случается и хуже. Это когда шатун пробивает стенку блока цилиндров. Тут уже мотор надо выбрасывать, так как ещё ломается картер, коленвал, загибает шатуны и повреждает поршня.

Да и зачем рисковать, если на прокладку ГБЦ цена низкая. Стоимость проведения капитального ремонта двигателя куда выше. В среднем на СТО за услугу замены уплотнителя просят не больше 8 тыс. рублей. А если осуществить работу самостоятельно, платить надо будет только за новую манжету — всего 100-1500 рублей. Такой разброс стоимости вызван типами запчастей, которых бывает несколько.

Диагностика неисправности

Все приведённые выше симптомы лишь косвенные улики. Чтобы подтвердить диагноз, проводят последовательную диагностику по инструкции.

- Запустить двигатель автомобиля. Визуально осмотреть, нет ли дыма из щелей между головкой и блоком цилиндров. Одновременно послушать, не доносятся ли из этого места шипящие, свистящие или звенящие звуки.

- Осмотреть маслозаливную горловину на следы эмульсии (рыжеватые пузыри), а поверхности радиатора и расширительного бачка охлаждения — на маслянистые отложения.

- Проверить, не идёт ли белый дым из глушителя. При его наличии велика вероятность прогара уплотнителя, особенно если дым имеет приторный, со сладковатым запахом. Параллельно с этим нужно измерить уровень антифриза в радиаторе — в случае такой неисправности, он падает.

- Открутить крышку радиатора или бачка. Проверить, не бурлит ли антифриз. Для этого надеть на горловину воздушный шарик (презерватив). Хорошо, плотно закрепить его скотчем, чтобы не пропускал воздух. Запустить мотор, дать ему поработать 3-4 минуты на средних и высоких оборотах. Если шарик наполнится выхлопными газами — прокладка точно пробита. Можно определить даже насколько — по интенсивности наполнения.

- Запустить ДВС. Конец сапуна расширительного бачка (имеется на грузовых машинах и некоторых легковых) опустить в 0,5-литровую бутылку с водой. Пузыри воздуха, выходящие из трубки — укажут на прогар уплотнителя ГБЦ.

Мотористы также замеряют компрессию силового агрегата. Когда пробивает уплотнительную манжету, горючая смесь одного цилиндра может смешаться с отработанными газами другого. Двигатель в таком случае обычно стреляет, но точно определить это можно замером величины давления. Если он покажет существенную разницу, можно не сомневаться.

Необходимый инструмент + расходные материалы

Следующий перечень инструментов поможет провести работу оперативно и правильно:

- специальный динамометрический ключ с индикатором;

- штангенциркуль или небольшая линейка;

- набор головок и гаечных ключей;

- головка Torx;

- мягкая металлическая щётка — для очистки поверхности блока, места установки прокладки;

- чистая ветошь.

Также необходимо подготовить расходные материалы. В частности, это новая прокладка и болты ГБЦ. Последние иногда бывают сильно изношены, ведь работают они под высокой нагрузкой и затягиваются с усилием от 80 Н.м и выше. Поэтому желательно будет заменить их.

Как и говорилось выше, существует несколько типов прокладок ГБЦ:

- обычная — при эксплуатации практически не изменяет форму, быстро восстанавливается после незначительных деформаций;

- асбестовая — упругая, эластичная деталь, выдерживает очень высокие температуры;

- металлическая — наиболее надёжная, долговечная.

Конкретный выбор зависит от предпочтений владельца и модели автомобиля. Для иномарок нужно знать VIN модели автомобиля, чтобы указать его в магазине и купить правильную запасную часть. В случае с отечественными машинами достаточно знать модель и марку двигателя.

Покупать прокладку ГБЦ желательно в крупных торговых точках, чтобы избежать подделок. Если оригинальная деталь стоит дорого, экономить на ней не стоит, так как она прослужит значительно дольше неоригинальной продукции. В некоторых случаях можно удовольствоваться дубликатами, произведёнными известными фирмами.

Видео

Ролик о том, как меняется прокладка ГБЦ. Автор описывает сначала признаки неисправности. Потом рассказывает, что и как делать. Хорошо показывает, как ослабить болты и снять головку. Примечательно — многие навесные детали, которые соединяются с блоком, мастер не демонтирует. Прямо так вытаскивает верхнюю часть, заменяет манжету и снова всё собирает.

Процесс замены

Самостоятельно заменить прокладку несложно, но надо действовать аккуратно. Вся работа выполняется пошагово.

- Обязательно обесточить электрическую цепь во избежание замыкания. Для этого нужно скинуть клеммы аккумулятора.

- Установить поршень первого цилиндра в положение ВМТ. Слить антифриз, предварительно установив под слив ёмкость для сбора жидкости.

- Снизить давление в системе, если демонтаж проводится после поездки. Для этого надо отсоединить приёмную магистраль, соединяющую глушитель с выпускным коллектором.

- Снять крышку головки блока или клапанную крышку. Отсоединить всё навесное оборудование, включая шланги, трубки, высоковольтные свечные провода и прочие детали, которые помешают демонтажу ГБЦ. Сюда входят также разъёмы ДМРВ, хомуты, патрубки воздушного фильтра. Выкручивается в обязательном порядке кронштейн подводящей магистрали помпы, который закреплён на выпускном коллекторе. Ещё нужно будет отключить проводку от контроллёра уровня моторной смазки в картере двигателя, а также колодки от регулятора положения дросселя, датчика холостых оборотов и температуры антифриза.

Скинуть ремень или цепь ГРМ. Вытащить шкив распредвала. Демонтировать выпускную магистраль системы охлаждения, соединённую с ГБЦ. Снять также все остальные подводящие трубки и шланги, включая топливные патрубки.

Открутить крепежи в строгой последовательности. Начинают от середины, проворачивая каждый болт за один раз не более чем на 1 полный оборот. Такой метод позволяет снять напряжение. После этого фиксаторы выворачиваются до конца.

Поставить новую манжету, проверить. Она должна сесть на все направляющие втулки, соответствовать размеченным центровочным пазам.

Важный момент. После снятия уплотнительного элемента надо внимательно осмотреть привалочную область. Манжету, случается, пробивает по причине трещины в головке блока. Такое происходит из-за перегрева силового агрегата. Поэтому ГБЦ и блок надо осматривать тщательно. Обязательно также проверить ровность прилегающих поверхностей.

Случается, что после разборки ГБЦ старая прокладка оказывается целой. Утечка же технических жидкостей произошла из-за ослабления болтов. В этом случае манжету всё равно придётся менять, так как при снятии она деформируется и не будет в состоянии обеспечить прежнюю герметичность.

Моменты затяжки болтов ГБЦ

Без динамометрического ключа с индикатором в ремонте ГБЦ делать нечего! Моменты затяжки очень важны, ведь инженеры вычисляют их для каждого болта и гайки индивидуально. Если допустить ошибку при затягивании, головка сядет криво, начнёт пропускать масло и антифриз. Показатели отличаются в зависимости от модели автомобиля. Рассмотрим информацию, представленную некоторыми производителями.

Honda Civic

Производитель рекомендует работать со всеми резьбовыми соединениями, включая головку блока, при температуре не ниже плюс 20°©. После каждого этапа — это касается демонтажа — выждать не менее 20 минут для снятия напряжения металла. Схема затяжки такая же, как на ВАЗ, только момент отличается:

- первоначальная затяжка — 10-20 Н.м;

- окончательная, контрольная — 64-67 Н.м.

Mercedes-Benz W124

ГБЦ немецкого автомобиля крепится болтами с резьбой М12х1,25. Затяжка проводится по следующей схеме, в четыре круга:

- начальный — 20 Н.м;

- второй — 71-87 Н.м;

- третий — довернуть на 90°;

- четвёртый, контрольный — довернуть на 90°.

BMW E81

Болты головки стальные типа N47 с резьбой М12х1,5 (L204,5). Затягиваются от центра в перекрёстном порядке к краям. Схема:

- затянуть все крепежи моментом 70 Н.м;

- ослабить все фиксаторы на 180° от краёв к центру;

- вторичная затяжка — 50 Н.м;

- третья — довернуть 120 А;

- четвёртая — довернуть 120 А.

Таким образом, если заметили признаки прогара манжеты, поспешите установить новую запчасть. Тем более что цена замены прокладки ГБЦ всего пару сотен рублей — при условии, что работа проводится своими руками.

1. Снять двигатель в сборе.

2. Снять теплозащитный экран выпускного коллектора №1.

3. Снять впускной патрубок №4.

4. Снять клапан переключения подачи воздуха в сборе.

5. Снять выпускной коллектор.

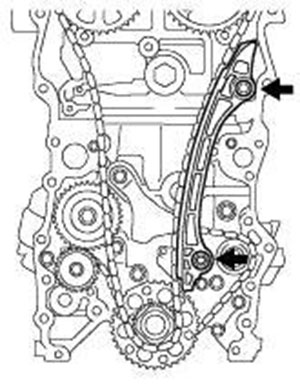

6. Снять крышку цепного привода газораспределительного механизма в сборе.

7. Установить поршень цилиндра №1 в ВМТ такта сжатия.

1) Временно установить болт ведущего колеса привода газораспределения.

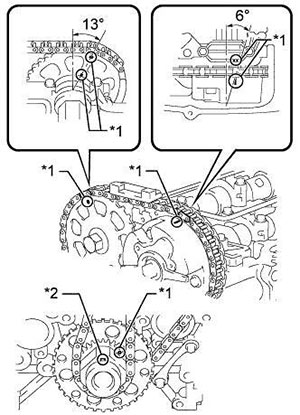

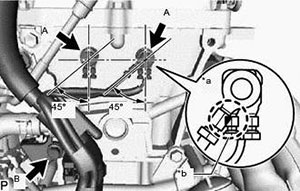

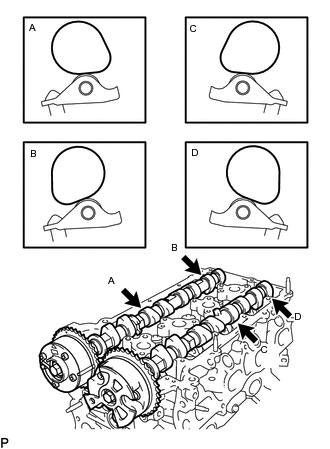

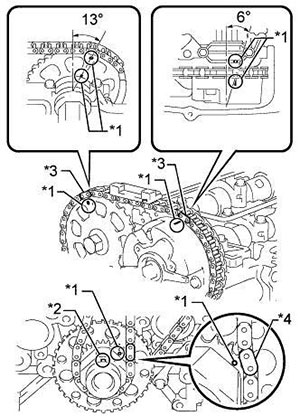

2) Проверните коленчатый вал по часовой стрелке и совместите установочные метки на ведущем колесе привода газораспределения и зубчатых колесах распредвала, как показано на рисунке.

1. Установочная метка. 2. Ключ.

Примечание:

Если установочные метки не совпадают, снова поверните коленчатый вал по часовой стрелке так, чтобы совместить их.

3) Снять болт ведущего колеса привода газораспределения.

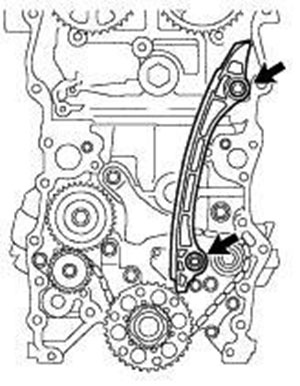

8. Выкрутить 2 болта и снять направляющую цепного привода с кольцевым уплотнением.

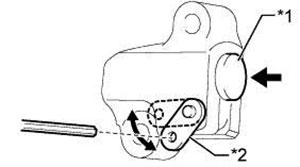

9. Снять натяжитель цепи №1 в сборе.

Примечание:

Запрещается вращать коленчатый вал при снятом натяжителе цепи.

Если цепь снята, и требуется повернуть распредвал, поверните коленчатый вал на 90 ° вправо.

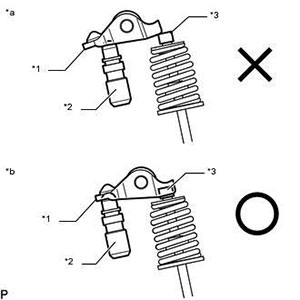

1) Отведите стопорную пластину вверх, чтобы освободить фиксатор, и глубоко вдавите плунжер в натяжитель.

1. Плунжер. 2. Стопорная пластина.

2) Опустите стопорную пластину, чтобы ввести фиксатор в зацепление, и вставить в отверстие стопорной пластины штифт диаметром 3,0 мм.

3) Выкрутить болт, отверните гайку и снять натяжитель цепи с прокладкой.

12. Снять цепь в сборе.

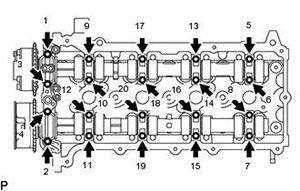

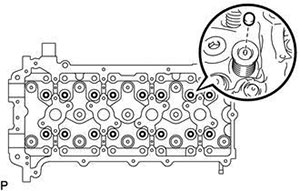

13. Снять крышку подшипника распредвала.

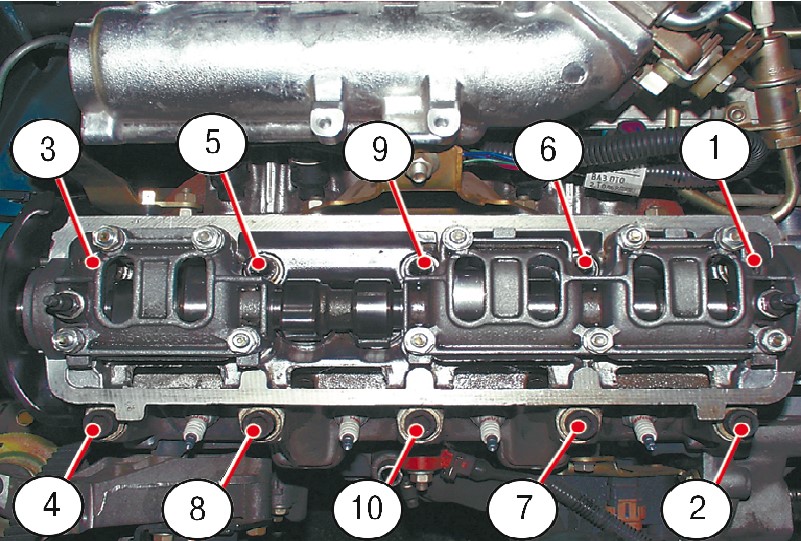

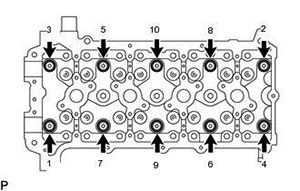

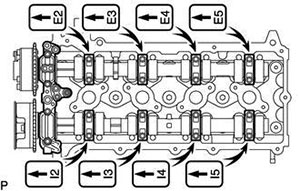

1) Равномерно ослабить затяжку и выкрутить 20 болтов крышек подшипников в последовательности, показанной на рисунке.

Примечание:

Равномерно ослабляйте болты, удерживая распредвал строго горизонтально.

2) Снять крышки опор распределительных валов, как показано на рисунке ниже.

Примечание:

Разложите снятые детали в надлежащем порядке.

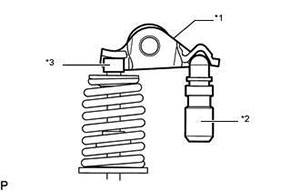

1. Коромысло привода клапана 2. Гидрокомпенсатор клапана 3. Крышка стержня клапана

17. Снять гидрокомпенсаторы клапанов из головки блока цилиндров в сборе.

18. Снять крышки стержней клапанов, показанные на рисунке ниже.

- Выкрутить три болта крепления и отсоединить жгут электропроводки с головки блока цилиндров, как показано на рисунке ниже.

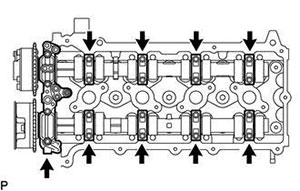

19. Снять головку блока цилиндров в сборе.

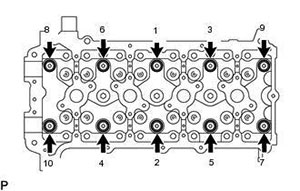

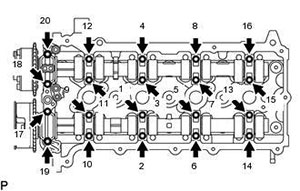

Равномерно ослабьте 10 болтов в последовательности, показанной на рисунке. Выкрутить 10 болтов головки блока цилиндров и снять плоские шайбы.

Примечание:

Соблюдайте осторожность, чтобы не уронить шайбы в головку блока цилиндров.

Если отворачивать болты в неправильной последовательности, головка блока цилиндров может покоробиться или треснуть.

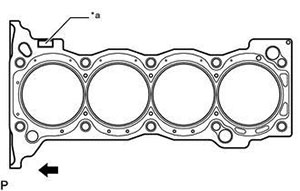

20. Снять прокладку головки блока цилиндров с головки блока цилиндров.

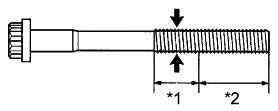

21. Проверить установочный болт головки блока цилиндров.

С помощью штангенциркуля измерить диаметр самого удлиненного резьбового элемента в зоне измерения.

Номинальный наружный диаметр: 10,76 — 10,97 мм.

Минимально допустимый наружный диаметр: 10,40 мм.

Расстояние: 30 мм.

*1. Диапазон измерений. *2. Расстояние.

Если при осмотре не удалось найти чрезмерно тонкие участки, проверить центральную часть зоны измерения (см. рисунок) и найдите место с наименьшим диаметром.

Если диаметр меньше минимально допустимого, замените болт головки блока цилиндров.

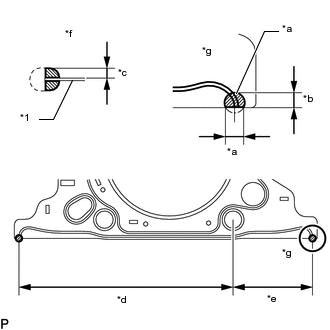

22. Проверить головку блока цилиндров в сборе.

1) С помощью прецизионной поверочной линейки и щупа измерить величину коробления поверхностей, контактирующих с блоком цилиндров и коллекторами.

Максимально допустимая величина коробления: 0,05 мм.

*а. С нижней стороны головки блока цилиндров. *b. Сторона впускного коллектора. *с. Со стороны выпускного коллектора.

Если коробление превышает максимально допустимую величину, замените головку блока цилиндров.

2) Методом цветной дефектоскопии проверить впускные каналы, выпускные каналы и поверхность головки блока цилиндров на наличие трещин.

При обнаружении трещин замените головку блока цилиндров.

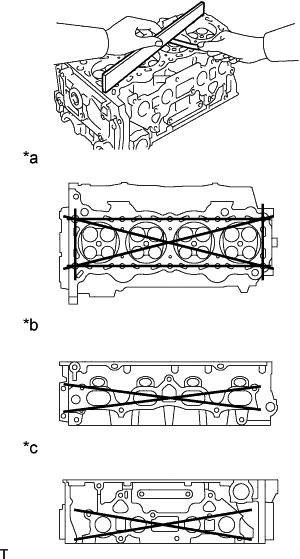

1. Установить новую прокладку головки блока цилиндров на блок цилиндров.

- Промыть и обезжирить контактную поверхность головки блока цилиндров и блока цилиндров в сборе.

- Нанести специальный герметик на новую прокладку головки блока цилиндров, как показано на рисунке ниже. Использовать герметик: Toyota Genuine Seal Packing Black, Three Bond 1207 B.

1. Прокладка головки блока цилиндров

а. 7.0 – 9.0 мм b. 5.0 – 7.0 мм c. 3.0 – 5.0 мм d. 166.25 мм e. 62.25 мм f. вид сбоку g. Вид А

Примечание:

Наносить непрерывный валик герметика.

Установить прокладку и головку блока цилиндров в течение 3 минут после нанесения герметика. Болты крепления необходимо затянуть в течение 15 минут после нанесения герметика.

- Установить прокладку головки блока цилиндров на блок таким образом, чтобы штамп Lot No. (№ партии) был сверху.

а. Номер партии. . Передняя сторона.

Примечание:

Убедиться, что прокладка головки блока цилиндров установлена с соблюдением ориентации.

2. Установить головку блока цилиндров в сборе.

Примечание:

Болты головки блока цилиндров затягиваются в 3 последовательных этапа.

1) Установить головку блока цилиндров на блок цилиндров.

Примечание:

Убедиться в отсутствии масла на установочной поверхности головки блока цилиндров.

Устанавливайте головку блока цилиндров осторожно, чтобы не повредить прокладку нижней частью головки.

2) Поместить под болты головки блока цилиндров плоские шайбы.

3) Нанесите тонкий слой моторного масла на резьбу и под головки болтов головки блока цилиндров.

4) В несколько этапов вверните и равномерно затянуть 10 болтов головки блока цилиндров с плоскими шайбами. Последовательность затяжки показана на рисунке.

Момент затяжки: 39 Н·м.

5) Отметьте краской переднюю сторону головки каждого болта крепления головки блока цилиндров.

6) Затянуть болты головки блока цилиндров на 90 ° в той же последовательности, что и на шаге 4.

7) Затянуть болты головки блока цилиндров с поворотом на 90 ° в той же последовательности, что и на шаге 4.

8) Убедиться, что метки развернуты на 180 ° относительно исходного положения.

3. Установить колпачок штока клапана.

1) Нанесите тонкий слой моторного масла на торцы штока клапана.

2) Установить 16 колпачков штоков клапанов на головку блока цилиндров.

Примечание:

Будьте осторожны, чтобы не уронить колпаки штоков клапанов в головку блока цилиндров.

4. Установить жгут электропроводки на головку блока цилиндров, после чего установить и затянуть три болта крепления с требуемым моментом затяжки: 25 Н∙м (болт А), 30 Н∙м (болт В).

а. Неправильно b. Не пересекать провода

5. Установить гидрокомпенсатор клапана в сборе.

1) Перед установкой каждого гидрокомпенсатора клапана обязательно проверяйте его.

2) Установить 16 гидрокомпенсаторов клапанов на головку блока цилиндров.

Примечание:

Устанавливайте все механизмы регулировки зазора на то же место, откуда они были сняты.

6. Установить рычаг привода клапана №1 в сборе.

1) Нанесите слой чистого моторного масла на выступы механизма регулировки зазора в приводе клапана и поверхности колпака штока клапана.

2) Установить 16 рычагов приводов клапанов, как показано на рисунке.

1. Коромысло клапана 2. Гидрокомпенсатор клапана 3. Крышка стержня клапана а. Не правильно. b. Правильно.

Примечание:

Устанавливайте рычаги привода клапанов на их исходные места.

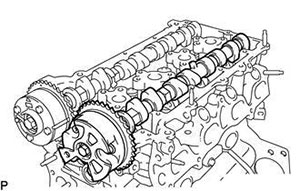

7. Установить распредвал.

1) Смажьте кулачки распредвала и шейки головки блока цилиндров чистым моторным маслом.

2) Установить распредвал и распредвал №2, как показано на рисунке.

7. Установить крышку подшипника распредвала.

1) Временно установить крышку подшипника распредвала №1.

2) Определите правильное положение каждой крышки подшипника распредвала №2 и установить их.

3) Установить и затянуть 20 болтов крепления крышек опор распределительных валов в последовательности, показанной на рисунке ниже.

Момент затяжки:

для болта: 21 Н·м.

Для гайки: 18 Н·м.

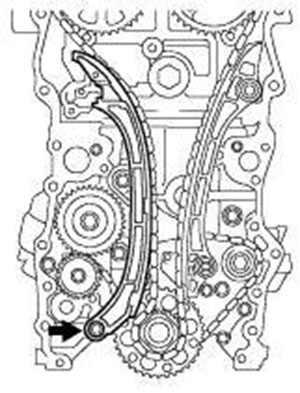

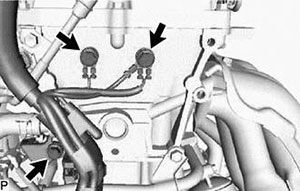

10. Установить цепь в сборе.

1) Установить цепь на звездочку и зубчатое колесо, совместив пластины с метками с установочными метками на звездочке и зубчатом колесе.

*1. Установочная метка. *2. Ключ. *3. Пластина с меткой (оранжевая). *4. Пластина с меткой (желтая).

Примечание:

Пластина коленчатого вала имеет оранжевую метку.

Пластина коленчатого вала имеет желтую метку.

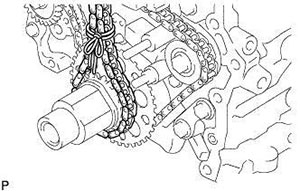

2) Закрепите цепь ведущей звездочки цепи ГРМ на коленчатом валу с помощью веревки. Привяжите веревку рядом со звездочкой.

Примечание:

После установки натяжителя цепи веревку необходимо снять.

Примечание:

Веревка предотвращает перескакивание цепи через зубцы.

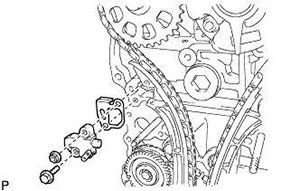

11. Установить башмак натяжителя и закрепите его болтом.

Момент затяжки: 21 Н·м.

12. Установить натяжитель цепи №1 в сборе.

13. Установить направляющую цепного привода газораспределительного механизма.

14. Установить крышку цепного привода газораспределительного механизма в сборе.

15. Установить выпускной коллектор.

16. Установить клапан переключения подачи воздуха в сборе.

17. Установить впускной патрубок №4.

18. Установить теплозащитный экран выпускного коллектора №1.

19. Установить двигатель в сборе.

Продажа головки блока цилиндров на Тойота 4 Раннер. Б/у, контрактные и новые запчасти с подбором по модели автомобиля. Двигатель и детали Toyota 4 Runner с авторазборов и магазинов.

Предложения о продаже головки блока цилиндров на Тойота 4 Раннер с авторазборов и автомагазинов: 200 объявлений с фото и ценой, в наличии и под заказ.

Покупка головки блока цилиндров на Toyota 4 Runner с авторазборки позволяет приобрести 100% оригинальную запчасть по приемлемой цене.

FJ CRUISER, FORTUNER, HILUX SURF, LAND CRUISER, LAND CRUISER PRADO, TACOMA, TUNDRA, GRJ120, GRJ120W, GRJ121W, GRJ125, .

Читайте также: