8 шагов решения проблем тойота

Я уже писала раннее как важно не просто решать возникающие проблемы, а находить именно их первопричину, так как именно устранение первопричины не позволит возникнуть проблеме вновь. Кроме того, внедрение инструментов решения проблем в работу- это один из важных шагов на пути к постоянному улучшению процесса.

PDCA и SDCA

В основе всех инструментов систематического решения проблем и непрерывного улучшения процесса лежит цикл: PDCA (Plan-Do-Check -Act). PDCA является как частью стандарта ISO 9001, так и первым шагом на пути кайдзен. Цикл SDCA (Standard-Do-Check -Act) следует использовать до PDCA для стандартизации, стабилизации и выполнимости текущего процесса.

Шаг 1. Формирование команды.

Шаг 2. Подробное описание проблемы (5W2H).

Шаг 3. Сдерживающие мероприятия.

Шаг 4. Анализ корневой причины (Диаграмма Исикавы + 5Почему).

Шаг 5. Корректировочные действия.

Шаг 6. Подтверждение корректирующих действий

Шаг 7. Определение и внедрение профилактических мер

Шаг 8. Командное и индивидуальное признание

QC История

QC Story/ история контроля качества/кайдзен-история — еще один инструмент решения проблем. Она также следует циклу PDCA: P-шаги 1-4, D- шаг 5, C — шаг 6, A- шаги 7-8.

Шаг 1. Выберите тему. Необходимо ответить на вопрос: почему именно эта тема была выбрана?

Шаг 2. Понимание текущего состояния процесса и постановки целей.

Шаг 3. Анализ собранных данных для определения основной причины проблемы (5 Почему).

Шаг 4. Определение контрмер на основе проведенного анализа.

Шаг 5. Внедрение контрмер.

Шаг 6. Подтверждение эффекта контрмер.

Шаг 7. Установление / пересмотр стандартов во избежание повторного появления проблемы.

Шаг 8. Анализ вышеуказанных процессов, работа со следующей проблемой.

TBP (Toyota Business Practice)

TBP (Toyota Business Practice) В 2000 году компания Toyota стандартизировала свой подход для работы с проблемами, в его основе лежит кайдзен-история.

Шаг 1. Описать проблему,

Шаг 2. Проанализировать проблему,

Шаг 3. Поставить цель,

Шаг 4. Выявить первопричину,

Шаг 5. Выработать контрмеры,

Шаг 6. Внедрить контрмеры,

Шаг 7. Оценить процессы и результаты,

Шаг 8. Стандартизировать эффективные процессы.

• В последнее время руководство Toyota было сфокусировано на росте компании, и это снизило внимание к качеству.

• Качество продукции конкурентов повысилось.

• Восприятие качества публикой находится под большим влиянием СМИ.

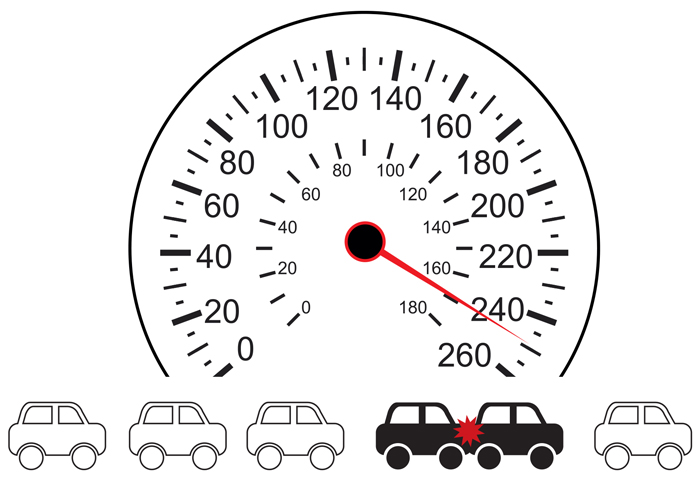

Потребители были удивлены, когда в октябре 2009 года случился первый из получивших широкую огласку отзывов автомобилей Toyota в США. Ссылаясь на потенциальную проблему с неправильно установленными или дефектными ковриками под сиденьем водителя, которые могли привести к неконтролируемому набору скорости в некоторых моделях, Toyota объявила, что отзывает 3,8 млн. автомобилей в США. Отзыв произошел после страшной аварии в Калифорнии, когда педаль газа в седане Lexus запала и водитель машины погиб. Повторные заявления о непреднамеренном наборе скорости из-за застрявших педалей газа заставили Национальный комитет дорожной безопасности США оказать давление на Toyota для отзыва других автомобилей.

Представление о серьезности проблем Toyota с качеством в некоторой степени зависит от того, рассматриваем ли мы их в абсолютных цифрах или относительно конкурентов, и от величины разрыва между восприятием потребителей и объективно имеющимися проблемами. Даже до того, как на Японию в марте 2011 года обрушились землетрясение и цунами, компания пострадала от огромных финансовых и репутационных потерь после отзывов продукции и последовавших публикаций в СМИ. Последствия землетрясения и цунами для Toyota и многих ее поставщиков были тяжелыми, что привело к снижению объемов производства и задержкам выпуска новых моделей. Поскольку автомобили Toyota стали менее доступными, некоторые потенциальные покупатели, вероятно, выберут другого производителя. Долгосрочный риск состоит в том, что кто-то из этих покупателей обнаружит, что другие брэнды вполне соответствуют их ожиданиям по уровню качества.

Определяем проблему

Первым сигналом о проблемах с качеством у Toyota в США стал отзыв автомобилей в конце 2009 года из-за проблем с ковриками, но на этом они не закончились. За следующие четыре месяца компания отозвала еще 3,4 млн. машин, и вместе с первыми 3,8 млн. получилось более 7 млн. автомобилей. Проблем было несколько: потенциальное западание и застревание педали газа, а также программные ошибки, которые влияли на торможение в некоторых моделях.

Кроме того, количество отзывов, связанных с угрозами безопасности, продолжало расти. Между февралем и августом 2010 года было проведено 13 отдельных отзывов. Они затронули и новые, и старые модели и были вызваны широким диапазоном проблем (включая контроль за рулевым управлением и утечку топлива). А когда прошлой зимой стало казаться, что все пошло на лад, компания объявила о двух новых отзывах — в январе и феврале 2011 года. В мае 2011 года издание Automotive News сообщило, что с осени 2009 года было отозвано более 20 млн. автомобилей Toyota.

Взгляд со стороны потребителей

Другой фактор, который стоит отметить, — изменившееся восприятие владельцев. Люди, купившие Toyota в 2009 году, вероятнее всего, сделали это в убеждении, что покупают высококачественный автомобиль. Они были под влиянием того, что маркетологи называют позитивным эффектом ореола. При прочих равных, покупатели в этой ситуации обращают меньше внимания на маленькие проблемы (или вообще не замечают их), участвуя в опросах. Но в 2010 году под воздействием шквала негативных известий о проблемах Toyota потребители стали меньше прощать недостатки автомобилям этой марки. Если в 2009 году потребители были склонны переоценивать объективное качество Toyota, сообщая о меньшем количестве дефектов, то в 2010-м они недооценивали качество, сообщая о большом количестве дефектов.

Объективные проблемы Toyota с качеством, значительные сами по себе, были во много раз преувеличены СМИ. В то время как объективные данные о качестве автомобилей показывают ухудшение, нет никаких свидетельств, что оно пришло в полный упадок. Но изменившиеся методы измерений вкупе с негативными отзывами в прессе и улучшившимся качеством конкурентов привели к дальнейшему очернению репутации Toyota и ослабили доверие потребителей к брэнду. Многие годы главной темой в рекламе брэнда Toyota в США и Европе были качество и надежность (с дополнительным акцентом на стоимость). Теперь эти темы становятся все менее эффективными. Самое время поинтересоваться, как Toyota будет в дальнейшем продвигать свои автомобили.

Ущерб брэнду

Можно провести параллель между трудностями, с которыми столкнулась Toyota, и проблемами компании Ford в 2000-м и 2001 годах, когда из-за дефектов шин Firestone стали переворачиваться автомобили Explorer, производимые компанией. Как и Toyota, концерн Ford стал тогда объектом пристального внимания со стороны СМИ. В Ford довольно быстро решили проблему, сменив поставщика шин и переконструировав модель. Но ущерб был долгосрочным. Если в 2000 году Ford лидировал на высокоприбыльном рынке пикапов, продавая на 100 тыс. единиц больше, чем GM, то в 2005 году отставание от GM составило 500 тыс. единиц.

Основа проблем

Базовый принцип управления рисками — обнаруживать риски рано и уничтожать их, пока они создают лишь небольшие проблемы. Руководители Toyota и раньше получали предупреждения об ухудшающемся качестве. Например, в начале 2009 года, еще до массовых отзывов, Toyota распустила команду высококвалифицированных специалистов, созданную в 2005 году для решения проблем качества. Руководители Toyota, объясняя это решение, заявили, что контроль качества стал частью ДНК компании, и поэтому нет необходимости в отдельной комиссии для его осуществления.

Рост

Под семейным руководством Toyota придерживалась осторожной стратегии роста: например, она последней из крупных японских автомобильных компаний наладила производство машин в США. Учитывая значительные преимущества в стоимости и качестве, Toyota, вероятно, могла бы завоевывать долю рынка в США гораздо быстрее. Однако руководство компании не стало эксплуатировать возможность снизить цены ради увеличения доли рынка, а положилось на надежность и долговечность продукции.

Окуда же убедил лидеров компании нацелиться на быстрое увеличение продаж и доходов, преуменьшив риски такой стратегии. При доле рынка в 15% Toyota превзошла бы GM и стала глобальным лидером по объему производства. Но при этом пришлось бы нанимать значительное количество новых сотрудников, заключать контракты с новыми поставщиками и привлекать большое количество инженеров на контрактной основе.

С 2002-го по 2008 год количество зарубежных производств Toyota выросло с 37 до 53, а глобальные продажи росли в среднем на 9% в год. Такая экспансия не давала возможности руководству адаптировать системы и процедуры к столь быстрому росту. В отсутствие специальных процедур, сохраняющих традиционной фокус на качестве, ключевые решения, влияющие на разработку продуктов, управление поставками и производство, оказались подчинены целям по увеличению продаж и снижению издержек. Многие изменения были eдва заметными (например, сдвиг критериев продвижения персонала), и они могли быть совсем не такими, как предполагали Окуда и топ-менеджеры Toyota. Но их кумулятивный эффект негативно отразился на качестве. Высшее руководство компании, как правило, недооценивает степень искажения поручений и поставленных задач при движении вниз по иерархической структуре организации.

Сложность продукта

Несмотря на то что на модели Toyota Lexus и Prius пришлось менее 25% от объема продаж в 2010 году, они были среди самых технологически сложных продуктов и фигурировали более чем в половине случаев всех отзывов. Сочетание быстрого роста и повышения сложности продуктов имело крупные последствия для системы управления поставками Toyota. Примерно 70% добавленной стоимости в автомобилях Toyota — это детали и предварительно собранные узлы, произведенные поставщиками. Поэтому последствия роста и усложнения продукта сказались на всей сети поставок компании.

Во-первых, персонал Toyota получал все больше нагрузок по мере роста компании. В ответ на рост Toyota должна была передать больше конструкторских задач внешним инженерам, работающим по контракту, и привлечь новых поставщиков. Один из топ-менеджеров компании публично признал в 2010 году, что, столкнувшись с нехваткой персонала внутри компании, Toyota была вынуждена привлечь большое количество новых инженеров по контракту, чтобы усилить конструкторские мощности. По его мнению, это способствовало повышению количества дефектов. Доля внешних инженеров среди разработчиков, работавших на Toyota по всему миру, достигла 30%. Это означало наем инженеров по контракту за рубежом и появление новой практики найма временных инженеров в Японии, что ставило под вопрос привычные способы ведения дел. Инженеры Toyota привыкли общаться между собой и с японскими поставщиками, с которыми были налажены долгосрочные отношения. Интенсивный приток новых, часто не говорящих по-японски инженеров и зарубежных поставщиков привел к проблемам с согласованностью и коммуникациями. Менее опытные инженеры Toyota все чаще получали назначения в международные технические центры, чтобы наблюдать за новыми зарубежными поставщиками, которые были менее осведомлены о стандартах Toyota.

Однако остается вопрос, поднятый недавними проблемами с качеством Toyota: что отзывы продукции говорят об эффективности легендарной системы производства Toyota? Зачем другим компаниям пытаться повторить ее, если Toyota сама страдает от серьезных проблем?

На самом деле проблемы Toyota были вызваны не плохими управленческими решениями и несовершенной системой производства. В частности, руководство компании не смогло адекватно отреагировать на ранние сигналы о проблемах с качеством. Проблемы Toyota — яркое напоминание о том, что не существует корпоративного ДНК. Как бы ни были важны отличные системы производства, сами по себе они отнюдь не являются гарантией от неудач. Когда к рулю приходят новые управленческие команды, они должны осознавать: нет никаких гарантий, что системы и ценности, лежавшие в основе успеха организации, будут поддерживаться без заново взятых обязательств. Обеспечение преемственности требует поощрения лучших практик и процессов (особенно тех, что обеспечивают разрешение проблем), гибкости, эффективной социализации новых сотрудников и поддерживающей организационной культуры. В любой организации будут внешние и внутренние факторы, угрожающие ослабить основу компании, будь то возможности роста, соблазн сэкономить на тренингах или давление по снижению издержек. Поэтому руководство компании должно бдительно поддерживать практики и ценности, обеспечивающие высококачественную производственную систему, даже в то время, когда они учатся приспосабливаться к возникающим сложностям.

Несмотря на уязвимость, система производства Toyota до сих пор остается шедевром и служит важной моделью для компаний разных отраслей.

Об исследовании

Copyright © Massachusetts Institute of Technology. All Rights Reserved

Читайте также: