Момент затяжки колесных болтов рено меган 2

Доброго дня драйверы! Поскольку к официальному дилеру всё больше вопросов по обслуживанию и ремонту автомобиля, а также к стоимости производимых работ, присутствует здоровый интерес, узнавать необходимые моменты, и по-возможности самостоятельно обслуживать свой автопарк)).Сегодня на повестке дня информация, напрямую касающаяся владельев стальных коней Рено, но для общего развития также полезная и другим автовладельцам. Речь пойдет о колёсных болтах.

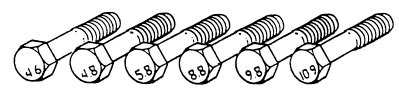

На Логан/Сандеро (Степвее) колёса штатно крепятся болтами с коническим подголовником (60 градусов), с метрической резьбой М12, шаг резьбы -1,5 с длиной резьбы- 26…28 мм — литые диски, 22…24 мм, соответственно, штампованные диски. Условное обозначение болта М12*1.5.

Для удобства восприятия вставляю фото из интернета

Наличие на торце головки болта маркировки с классом прочности 10.9 свидетельствует о том, что он изготовлен из легированной стали и закалён. Вообще, правила расшифровки класса прочности болтов достаточно просты. Если первую цифру (в нашем случае 2цифры) обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, наш болт класса прочности 10.9 будет иметь прочность на растяжение 10*100 = 1000 Н/мм2.

Прилегающие поверхности болта и диска всегда должны быть строго одного типа (конус в конус или сфера в сферу.

Предельно допустимая длина резьбового стержня болта для Логан/Сандеро (Степвей) определяется параметрами нашей передней подвески, где расстояние от привалочной плоскости диска до ближайшей контактной точки поворотного кулака составляет около 24 мм, в то время как на задней подвеске около 30 мм.

До монтажа колеса на авто, пригодность болта по длине резьбового стержня проверяется замером его вылета за привалочную плоскость диска при установке болта в диск.

И независимо, "литьё" у вас или "штампы" и исполнения болта, оптимальный вылет должен составлять от 19 до 21 миллиметров.

При вылете менее 18 мм резьбовое соединение будет чрезмерно перегружено, а надёжность крепления колеса существенно снижена.

При вылете более 22 мм создается вероятность задевания торцом резьбового стержня болта за поворотный кулак; заклинивание колеса на передней подвеске происходит при вылете 24…25 мм.

Пригодность болта по длине резьбового стержня определяется так же непосредственно при монтаже колеса на авто, при этом болт оптимальной длины должен вкручиваться до упора на 7,5…8,5 полных оборотов.

Если болт вкручивается менее чем на 7 полных оборотов, то резьбовое соединение будет чрезмерно перегружено, а надёжность крепления колеса существенно снижена.

Если болт вкручивается более чем на 9 полных оборотов, то создается вероятность задевания торцом резьбового стержня болта за поворотный кулак.

Нарядное хромированное покрытие болта не предохраняет его резьбу от коррозии, а только придает привлекательный внешний вид изделию.

Чтобы резьба была меньше подвержена закисанию лучше всего использовать термостойкие медную или графитную смазки.

Для безопасного откручивания применяется несколько простых способов:

1)использование проникающей смазки типа WD-40 аэрозольного типа;

2)небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

3)небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

По моменту затяжки колёс Рено — из доступных источников: Логан/Сандеро/Степвей -105 Нм

По моментам затяжки основных узлов и механизмов автомобилей Рено Логан/Сандеро/Степвей:

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов,измеряемое в Ньютон-метрах (НМ).

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

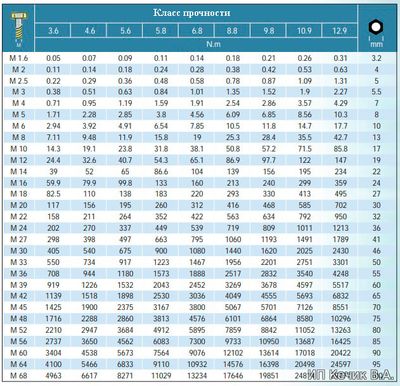

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Нажмите на изображение чтобы увеличить

От того, как затянут колёсный крепёж, зависит безопасность езды, так что это весьма ответственно для любого автомобиля. У автотранспорта диски фиксируются к ступице либо болтами, либо соединением гайка-шпилька. Третий вариант, когда колесо крепят лишь по центру, можно видеть только на гоночных машинах, поэтому принимать его в расчёт мы не будем. Рассмотрим, что значит момент затяжки болтов, и как при завинчивании добиться нужной величины.

Подбираем правильный крепёж

Главное при установке колёс на машину – закрутить крепёж так, чтобы не допустить его ослабления при движении. Это может привести к самопроизвольному снятию колеса, и понятно, какие будут последствия. Хотя, достаточно опытный водитель уже по характерному стуку поймёт, что ослабилось крепление колеса и примет меры.

Иногда самоослабление соединения происходит по причине неправильного подбора крепежа к дискам. Имеется в виду, конечно, не резьба – если шаг не тот, то гайку или болт попросту не вкрутишь. Речь идёт о форме головки болта или нижней кромки гайки, которая может быть как конической, так и сферической. А гайка к тому же может быть глухой, сквозной, короткой, высокой, иметь прижимную шайбу.

Затяжка болтов на колесе

Несколько важных нюансов

Дабы защитить автомобиль, ночующий под дверями подъезда, многие автовладельцы ставят на колёса секретки. Это набор из четырёх гаек или болтов (по одному на колесо), которые обычным ключом открутить невозможно.

- Для этого в наборе присутствует спецключ, конфигурация которого соответствует индивидуальной форме отверстия на гайке или в шляпке болта. Секретки не обязательно затягивать так же сильно, как и основной крепёж, так что момент затяжки колесных болтов или гаек на них не распространяется.

- Очень важно не использовать для фиксации колёс крепеж с нарушенной резьбой, смятыми гранями. Если увидели такой дефект, замените гайку или болт на новый, аналогичный не только по резьбе, но и по прочностным характеристикам. А обеспечивает их только заводское изготовление.

- Сегодня нередко литые диски выпускают в универсальном варианте – с таким расчётом, чтобы их можно было установить на разные автомобили. Размер ступичного отверстия (DIA) при этом делается максимально большим, а на меньший размер переходят за счёт установки ступичных адаптеров.

- Без этих вкладышей, даже если разница составляет все миллиметр, нагрузка на крепёж увеличивается. Его отверстия деформируются и колесо начинает вращаться по траектории овала, а не круга. Руль начинает бить, и особенно это чувствуется на скорости ближе к 100 км/час.

Не понимая, что происходит, автовладелец обращается в шиномонтажку. Новая балансировка проблему не решает, а между тем на машине разрушаются амортизаторы и элементы ходовой части, ломаются шпильки колеса. Виной всему отсутствие маленьких пластмассовых колечек ценою в 50-75 рублей.

С каким усилием затягивать колесные гайки

Сила затяжки болтов у каждого автомобиля своя и определяет её производитель, указывая в инструкции по эксплуатации модели.

Только как понять, что при закручивании приложено именно то усилие, которое нужно? И как не перестараться и не сорвать резьбу? Для этого существует специальный ключ со встроенным динамометром (отсюда и название динамометрический). Он обеспечит контроль момента затяжки колесных гаек, для которых пережим так же нежелателен, как и слабое крепление.

Он может привести не только к срыву резьбы или деформации болта или шпильки, но и к появлению трещины на диске. К тому же, перетянутый крепёж имеет свойство прикипать к ступице, после чего его невозможно открутить – нужно только срезать. Перетянуть резьбу можно не только гайковёртом, но и балонником, рычаг которого имеет достаточную длину.

Поэтому, после завинчивания крепежа обычным инструментом, рекомендуется произвести окончательную затяжку болтов динамометрическим ключом. С его помощью соединение можно как дотянуть до нормируемого, так и ослабить, если изначально было приложено чрезмерное усилие.

Таблица моментов затяжки колесных болтов и гаек

Сориентироваться, какой момент затяжки колесных болтов и гаек определяет производитель для той или иной модели автомобиля, поможет представленная ниже таблица.

Снятие ГБЦ силовой установки К4М может потребоваться в следующих случаях:

- прохудилась прокладка головки

- необходим ремонт клапанной крышки

- требуется капитальный ремонта мотора.

Демонтаж головки блока К4М

Для работ приготовите следующие инструменты:

- устройство для блокирования зубчатых шкивов распределительных валов

- торцевые головки на 8, 10, 16 с удлинителем и трещоткой

- свечной ключ

- герметик.

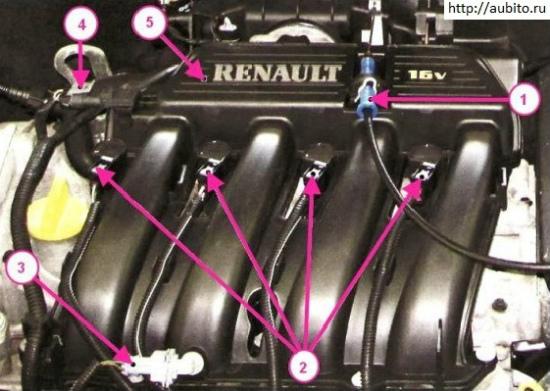

Снятие впускного коллектора

Демонтаж впускного коллектора с ГБЦ двигателя К4М выполняется в следующей последовательности:

- Фиксируются шестерни распредвалов.

- Выкручивается крепежный элемент шкива фазорегулятора распредвала впускных клапанов, предварительно снимается заглушка.

- Откручивается фиксирующая гайка шестерни распредвала выпускных клапанов.

- Снимается фиксирующее приспособление шестерен, и выполняется демонтаж шкивов фазорегулятора и распределительного вала выпускных клапанов.

- Демонтируется свечи зажигания, предварительно понадобится отключить питающие провода, выкрутить фиксирующие болты (под ключ на 8) и вынуть катушки зажигания

- Отсоединить трос привода дроссельной заслонки от впускного коллектора.

- Отключить фишки питания от датчиков давления воздуха и температуры двигателя, после этого демонтируется впускной коллектор.

- Отсоединяется питающая фишка от клапана фазорегулятора, посредством отжимания пластикового фиксатора. Выкручивается крепежный болт (размер шляпки – 10) клапана фазорегулятора, с последующим изъятием механизма из посадочного места.

- В районе привода газораспределительного механизма расположена проушина для подъема силового агрегата К4М, которую необходимо открутить, используя ключ на 16.

- Откручиваются девять фиксирующих элементов крышки маслоотделителя ключом на 8, затем она демонтируется.

Демонтаж крышки ГБЦ

Для снятия клапанной на двигателе K4M потребуется выкрутить двадцать четыре фиксирующих болта под ключ на 8. Затем необходимо выполнить следующие действия:

- Демонтировать впускные и выпускные распредвалы.

- Снять рычаги клапанов.

- Изъять гидротолкатели, запоминая место их расположения для дальнейшей сборки. Гидротолкатели на время демонтажа, следует хранить в вертикальном положении.

- На данном этапе понадобится выкрутить десять крепежных болтов клапанной крышки, соблюдая последовательность обратную затяжке. После этого крышка демонтируется и устанавливается на деревянную подставку для проведения ремонтных работ.

- Снимается прокладка ГБЦ, и тщательно очищаются соприкасающиеся части головки и блока цилиндров.

Установка головки блока K4M

Монтаж рассматриваемого элемента двигателя K4M проходит после ремонта необходимых узлов, замены прокладки головки мотора. Работы делится на три этапа:

- монтаж ГБЦ, гидротолкателей и валов

- установка крышки головки блока двигателя K4M

- сборка маслоотделителя и впускного коллектора.

Монтаж ГБЦ, гидротолкателей и валов

Установка ГБЦ двигателя K4M:

- Предварительно понадобится установить поршни в промежуточное положение.

- Убедиться в наличии направляющей втулки на блоке цилиндров.

- В качестве второй, направляющей может использоваться часть старой шпильки или специальное приспособление.

- Прокладка головки блока цилиндров укладывается на посадочное место.

- Монтируется ГБЦ агрегата K4M, с последующим удалением второй направляющей.

- Вкручиваются фиксирующие болты (момент затяжки 20±2 Н*м), соблюдая строгую очередность. После этого необходимо довернуть все крепежи на угол 240±6 градусов.

- Монтируются на место гидрокомпенсаторы, предварительно проверив их работоспособность. При нажатии на рабочий цилиндр должен отмечаться упругий ход. В противном случае потребуется заменить элемент или попробовать выполнить чистку. Для этого используется керосин или дизельное топливо.

- Производится монтаж коромысел клапанов.

- После смазки опор распредвалов моторным маслом, следует установить их на место.

Установка крышки головки блока

Придерживайтесь следующей последовательности действий:

- Выполняется обезжиривание соприкасающихся поверхностей головки и блока цилиндров K4M.

- На торец места соединения крышки ГБЦ наносится герметик. Затем она устанавливается на посадочное место.

Затяжка фиксирующих крепежей клапанной крышки K4M выполняется по следующей схеме:

- с моментом затяжки 8 Н*м вкручиваются 22, 23, 20 и 13 болты

- 15 Н*м – с 1 по 12 и с 14 по 19, а также 21 и 24 болты

- выполняется ослабление 22, 23, 20 и 13 болтов, с последующей затяжкой с усилием в 15 Н*м

- Производится замена стопорного болта толкателя эксцентрикового кулачка на штатный, последний затягивается с усилием в 15 Н*м.

Собираем маслоотделитель и впускной коллектор

Перед монтажом маслоотделителя двигателя K4M необходимо обезжирить контактную поверхность и нанести герметик. Затем:

- Крышка маслоотделителя устанавливается на место. Затягитваются девять фиксирующих болтов, соблюдая требуемую очередность.

- Выполняется монтаж сальника электромагнитного фазорегулятора и самого механизма с моментом затяжки крепежей в 10 Н*м.

- Выполняется монтаж заглушки ГБЦ.

- Вкручиваются свечи и устанавливаются на место катушки зажигания, датчик распределительного вала.

- Укладывается прокладка и монтируется впускной коллектор. Его фиксирующие элементы затягиваются с усилием в 9 Н*м.

- Подключаются питающие фишки к датчикам температуры двигателя K4M и давления воздуха, а также ставится на место трос дроссельной заслонки.

- Остается установить на место шкивы распредвалов.

Заключение

Снятие и установка ГБЦ двигателя K4M требует строго соблюдения установленной последовательности действий. При этом обязательно выдерживать заводские рекомендации по показателям момента затяжки фиксирующих элементов.

Болты крепления кронштейна крепления генератора и компрессора кондиционера к поддону картера двигателя Болты крепления подана картера двигателя Болт крепления натяжного ролика Болт крепления промежуточного ролика Болт крепления шкива коленчатого вала

Гайка крепления оси натяжного ролика

Болты и гайки крепления верхней крышки привода

Новые гайки крепления зубчатых шкивов распределительных

Гайки крепления зубчатых шкивов

Болты крепления маховика

Болты крепления передней крышки блока цилиндров

Болты крепления крышки головки блока цилиндров

Болты крепления реактивной тяги к двигателю

Крепление масляного фильтра Болт крепления поддона картера

Болты крепления верхнего подкоса

Гайки крепления каталитического нейтрализатора к

Болты крепления кронштейна задней опоры силового агрегата к

Гайки крепления фланца выпускного трубопровода

Болты крепления кронштейна задней опоры силового агрегата к

Управляющий датчик концентрации кислорода

Диагностический датчик концентрации кислорода

Болт крепления дроссельного узла

Болты крепления топливной рампы

Болты крепления корпуса воздушного фильтра

Болты крепления топливного бака

Болты крепления ТНВД

Болты крепления трубопроводов системы кондиционирования к конденсору

Датчик давления хладагента

Сливной шланг магистрали кондиционирования, шланг

всасывания, трубка жидкого хладагента

Болты крепления компрессора конд иционера

Болты крепления блока ABS

Болт крепления трубопроводов на блоке ABS

Болты крепления инерционной катушки ремня безопасности

Болты крепления ремня безопасности

Болт крепления бачка главного тормозного цилиндра Гайки крепления трубопроводов к главному тормозному цилиндру

Гайки крепления вилки педали тормоза

Гайки крепления главного тормозного цилиндра

Болты крепления суппорта к направляющим пальцам

Болты крепления направляющей колодок

Болт крепления тормозного диска к фланцу ступицы

Штуцер тормозного шланга к суппорту

Соединение тормозного шланга с тормозной трубкой

Гайка крепления главного тормозного цилиндра к вакуумному

Болты крепления рычага привода стояночного тормоза Болты крепления щитов тормозных механизмов

Деталь

Болты крепления кожуха сцепления в сборе с нажимным диском Болты крепления рабочего цилиндоа сцепления в сборе с подшипником выключения сцепления

Болт крепления картера сцепления к блоку цилиндров

Болты крепления кронштейна кулисы переключения передач

Пробка сливного отверстия

Болты крепления гидрораспределителя АКП

Гайка крепления рычага селектора АКП

Болт крепления датчика скорости движения

Болт крепления датчика частоты вращения турбины

Сливная трубка АКП

Пробка контрольного отверстия АКП

Гайка крепления рычага селектора АКП

Гайки крепления гидротрансформатора АКП

Гайка крепления наконечника рулевой тяги к поворотному кулаку Стяжной болт клеммового соединения карданного шарнира Болт крепления рулевого колеса Болт крепления насоса гидроусилителя рулевого управления Болты крепления рулевой колонки

Гайка крепления пальца шаровой опоры Болты крепления подрамника

Болты крепления поддона картера двигателя к кронштейну крепления генератора Гайки крепления подрамника

Гайка крепления штанги стабилизатора к рычагу подвески Гайка ступицы

Гайка верхнего крепления опоры амортизаторной стойки Болты крепления колеса

Гайки и болты крепления амортизаторной стойки к поворотному кулаку

Гайка болта нижнего крепления амортизаторной стойки Гайка верхнего крепления опоры амортизаторной стойки к кузову Болты крепления заднего колеса

Гайка стяжного болта клеммы аккумуляторной батареи Болты полки крепления аккумуляторной батареи Болты крепления механизма стеклоочистителя ветрового окна Болты крепления генератора

Гайка крепления наконечника провода «плюс» на генераторе Болты и гайки крепления стартера Гайка крепления наконечника провода «плюс» на стартере Свечи зажигания (накаливания)

Катушка зажигания Датчик температуры топлива Гайка крепления датчика детонации Датчик температуры охлаждающей жидкости

Болты крепления усилителя переднего бампера

Болты крепления усилителя заднего бампера

Гайка крепления рычага стеклоочистителя ветрового окна

Вращательное усилие на приводные валы генератора Рено Меган, насос рулевого управления, помпу и компрессор передается от шкива коленвала через приводной ремень. Валы механизма газораспределения приводятся в действие от зубчатого опорного шкива коленчатого вала. Исправность ремней – предмет особой заботы автовладельцев и сервисных центров.

Необходимость осмотра ремней и опорных роликов

Производитель рекомендует при каждом ТО проводить анализ внешнего состояния зубчатого ремня. Во время осмотра проверяют его замасленность, физический износ, следы растрескивания и «разлохмачивания». В случае разрыва приводного ремня происходит рассогласование периодов и фаз вращения валов двигателя:

- нижнего, коленчатого, который передает усилие на трансмиссию автомобиля;

- верхних, распределительных, обеспечивающих синхронность подачи топлива с изменением фаз газообмена.

Сбой циклов вращения валов приводит к встречному движению поршней блока цилиндров и клапанов головки блока, следствием которого становится удар. Последующая починка двигателя включает операции: замена валов (из-за их изгиба), замена коренных и шатунных подшипников, замена клапанов и их втулок, замена поршней, пальцев и колец, а также работы по расточке цилиндров.

Поврежденный приводной ремень может попасть под зубчатую ременную передачу, из-за чего произойдет описанная выше неисправность: отказ клапанного механизма с повреждением поршней. Учитывая важность целостности ременной передачи, центры производителя обязаны контролировать возможное расслоение приводного ремня. Попутно, при проведении всех ТО, они оценивают демпферный шкив. Более того, в ходе ТО при 60 тыс. км, техническими центрами, при необходимости, производится его замена.

Опорный узел коленчатого вала

Приводной шкив на разных моделях Меган устанавливался двух модификаций: с пятью пазами – до июля 2005 года и шестью – по сей день. Конструктивно он состоит из двух обойм, между которыми залито резиновое демпфирующее кольцо.

В ходе выполнения контроля специалисты автосервиса, осматривая демпферный шкив, оценивают следующие параметры:

- расслоение резинового кольца;

- возникновение зазора между внешней и внутренней обоймами;

- смещение внешней обоймы к пластмассовой накладке двигателя;

- оплавление, появление оттенков побежалости или тепловая деформация дорожек;

- возникновение канавки на месте резинового кольца;

- избыточное растрескивание или истирание зубчатого ремня демпферного элемента.

Предусмотрена проверка испытанием на сохранение соосности обойм: на их стык наносятся метки, после чего двигатель запускается. Дефектом является взаимное смещение меток.

Расположение зубчатого шкива – сразу за приводным. На отдельных модификациях ставилась шпонка – осевой фиксатор. На части моделей шпонка – неразъемный конструктивный элемент.

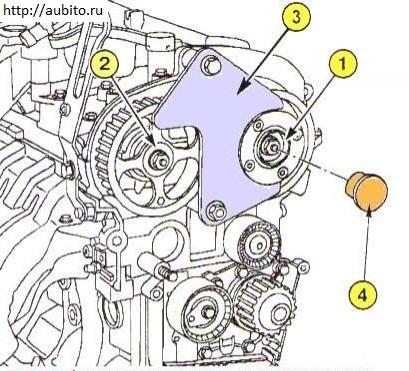

Снятие приводов ременных передач

Чтобы получить доступ к шкиву и фиксатору Рено, нужно предварительно выполнить следующие операции:

- Отсоединить питание аккумулятора от массы.

- Поднять автомобиль на домкрате с правой стороны, выкрутить колесные болты и снять колесо.

- Далее необходимо получить доступ к подкапотному пространству снизу: для этого выкручивают и демонтируют вставку правой колесной арки, защитный щит моторного отсека, крышки ременного привода, эластичную опору. На отдельных моделях освобождают от крепежа и отодвигают блок управления подачей топлива.

- Теперь можно изъять вспомогательный ремень. Для освобождения операционного пространства отворачивают усилительную опору между колоколами передних стоек.

- Чтобы снять шкив, необходимо вывернуть крепящий болт. Снимаем наш элемент вместе с ремнем, после чего зубчатая шестерня коленчатого вала может быть демонтирована.

- Для доступа к зубчатому колесу с фиксатором, коленвал проворачивают до положения верхней мертвой точки на первом поршне. После этого закрепляют коленчатый вал стержневым фиксатором, а распределительные валы – пластинчатым. Дальнейшие операции аналогичны работам по снятию ремня – привода ГРМ.

При необходимости из-под оси коленвала изымается шпонка и шестерня. При извлечении осевого фиксатора необходимо отметить его положение. В некоторых моделях Рено фиксатор является неотъемлемой частью звездочки. После выполнения этих операций появляется возможность снять сальники коленвала.

Всем добрый вечер.

Сегодня хочу рассказать об одной интересной вещице — шкив коленвала.

На днях ставил голову устанавливал грм и столкнулся с одной проблемой установкой шкива коленвала, оказалось что момент затяжки толком нигде не прописан.

Звонил знакомым мотористам ответ был таков "я затягиваю пистолетом и ничего, все держится" ответ если честно меня не очень устроил.

Основная проблема в затяжке состоит в штопоре коленвала для чего я пришлось выточить при способу чертёж в яндексе нашёл, использовал обычный болт обточенный болгаркой рис. 1,2,3. Правда многие пишут что в случае поломки болта может упасть в поддон картера и веселье продолжиться))))

Данная штучка устанавливается в средней части двигателя спереди рис. 4,5. выкручивается заглушка и устанавливается болтик, затем потихоньку крутим вал пока он не упрётся в него, для надёжности можно заблокировать маховик либо отвёрткой либо пассатижами.

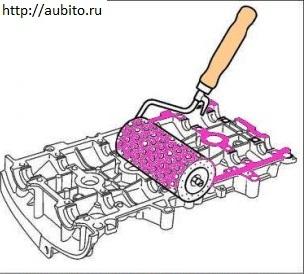

Приобретаем ключик динамометрический обычный шкальный рис. 6,7 по данной шкале я затягивал на 150 опасаясь что можно резьбу сорвать, главное в затяжке медленно без рывков в противном случае болт точно сломается. Всё протягиваем крутим и проверяем, после выкручиваем болт и ставим заглушку обратно.

Всё удовольствие обходиться в 360 руб.

ключ 350 руб.

болт 2 шт. по 5 руб.

Читайте также: